В современном мире цифровая трансформация распространяется на все больше отраслей и сфер жизни, а одним из ключевых решений такой трансформации становится создание цифровых двойников (ЦД). ЦД представляют собой разработанные с высокой степенью точности виртуальные копии физических объектов, систем или процессов. Полноценный ЦД также должен получать данные о состоянии реального объекта, то есть дублировать его физическое состояние в виртуальной среде. Преимущества использования ЦД включают возможность оптимизации производительности, снижение затрат на эксплуатацию, улучшение безопасности и надежности, а также повышение качества принятия решений.

Одним из главных факторов, способствующих росту популярности ЦД, является развитие технологий: в первую очередь интернета вещей (IoT) и искусственного интеллекта. Возможность передачи и обработки больших объемов данных, улучшение алгоритмов машинного обучения и развитие облачных вычислений сделали создание и эксплуатацию ЦД более доступными и эффективными.

Атомная промышленность не остается в стороне и активно движется в направлении использования ЦД в своих технологических процессах с целью повышения эффективности, безопасности и отработки персоналом различных сценариев, которые могут возникнуть при эксплуатации оборудования.

В данной статье мы рассмотрим основные аспекты разработки имитационной модели ЦД подогревателя низкого давления (ПНД) системы регенерации турбоустановки.

Система регенеративного подогрева на АЭС является значимой составляющей повышения экономичности работы всего объекта. Поэтому очень важно обеспечить эффективность работы оборудования системы и безопасность ее функционирования. Для данной цели подходит использование ЦД, в качестве инструмента, позволяющего проанализировать различные конфигурации оборудования и определить наиболее экономичный вариант, а также отработать перечень мероприятий по эксплуатации объекта и локализации аварийных ситуаций.

Цифровые двойники

ЦД для оборудования атомной электростанции (АЭС) являются одним из ключевых инструментов для оптимизации и управления сложными системами в атомной энергетике. Они представляют собой виртуальные модели, которые отражают структуру, производительность, техническое состояние и характер протекающего процесса физических объектов АЭС, а главное – повторяют режим работы станции, получая технологические данные в реальном времени.

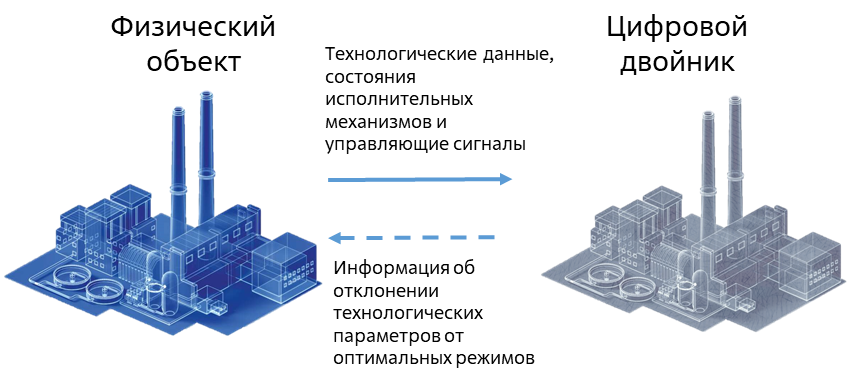

На рисунке ниже представлены структура, необходимая для работы ЦД станции. Ядром ЦД является инженерная модель – физико-математическая модель, воспроизводящая внутренние процессы объекта с максимально возможной точностью и обеспечивающая тепловые и энергетические балансы. Инженерная модель используется в качестве следящей тени станции и имитационной модели. Об имитационной модели будет рассказано ниже.

Следящая же тень – это как раз та часть, которая фактически повторяет режим работы станции на основе получаемых технологических данных от систем АСУТП. Хранение и агрегация этих данных происходит в корпоративном хранилище данных, озере данных. Помимо инженерной модели в ЦД могут быть включены различные функциональные подсистемы, например, подсистема предиктивной диагностики. Визуализация ЦД может быть самой разной – от простейших таблиц до детальных 3D-моделей объекта.

Применение ЦД для оборудования АЭС позволяет:

Визуализировать внутренние процессы;

Сократить объемы дооснащения;

Снизить количество отказов оборудования;

Повысить безопасность и эффективность работы атомных электростанций;

Оптимизировать процессы эксплуатации и обслуживания оборудования, сокращая затраты на его обслуживание и повышая его надежность и долговечность.

Имитационная модель

Имитационная модель является основой цифрового двойника, его виртуальной копией. Однако, для создания этой копии предварительно проводится этап комплексного исследования объекта моделирования с целью сбора исходных данных для модели. Данный этап является наиболее важным и вместе с тем наиболее трудозатратным. Только после сбора исходных данных мы можем приступать к разработке имитационной модели.

Разработка имитационной модели ПНД

Этапы разработки:

Обследование объекта;

Формирование перечня исходных данных на основе обследования;

Разработка модели;

Заполнение свойств блоков;

Настройка модели на паспортные параметры.

Обследование объекта

Данный этап включает в себя изучение структуры, функций, поведения и характеристик объекта с целью определения основных параметров и зависимостей, которые будут использоваться при создании модели. От качества и полноты обследования зависит адекватность и эффективность будущей модели, а также возможность ее применения для решения поставленных задач.

Формирование перечня исходных данных

По результатам исследования объекта моделирования формируется подробный перечень исходных данных, необходимых для дальнейшего заполнения свойств блоков и настройки модели.

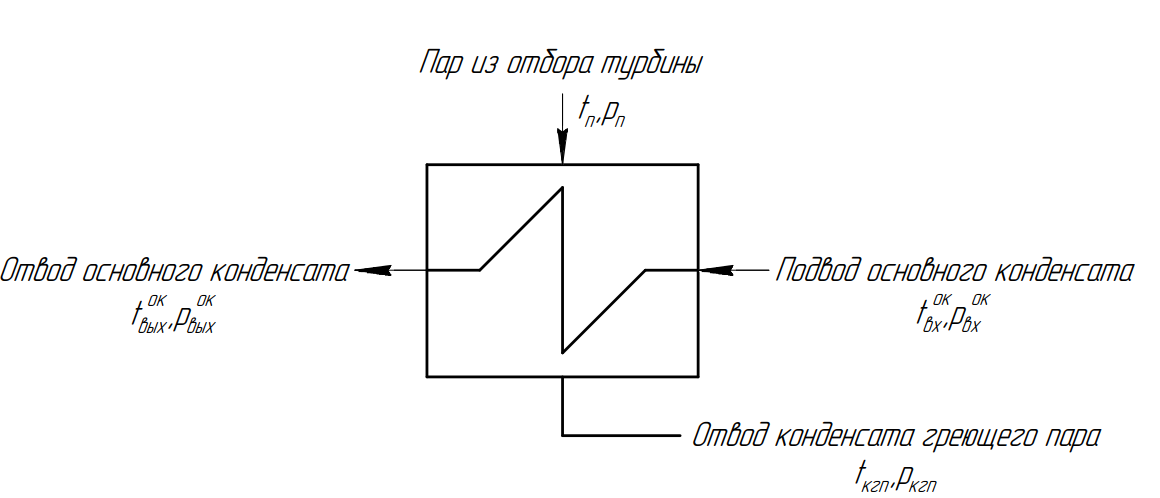

Для разработки имитационной модели требуются параметры:

Основного конденсата на входе и выходе;

Пара из отбора турбины;

Конденсата греющего пара;

Теплообменника (геометрические характеристики теплообменной поверхности, корпуса и т.д.).

Подготовка осуществляется на основе имеющейся документации по объекту моделирования.

Разработка модели

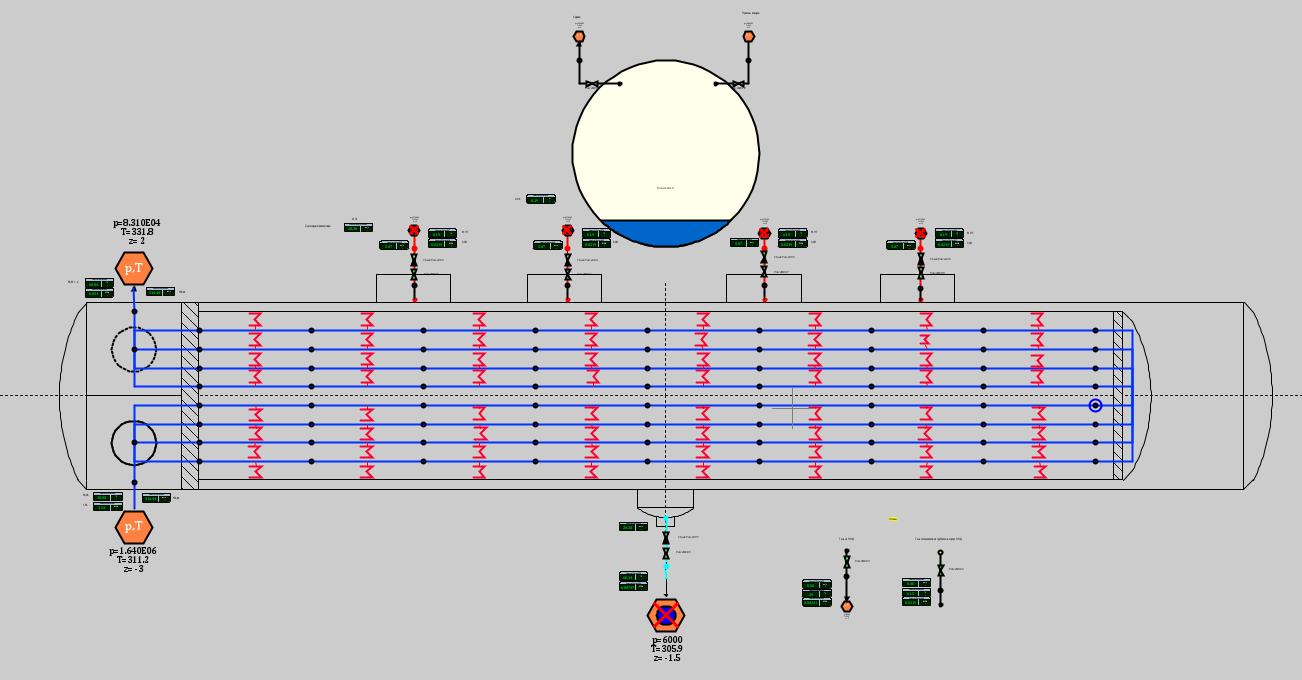

Разработка выполнена с использованием блоков библиотеки «Теплогидравлика» в ПК САПФИР.

В регенеративном подогревателе низкого давления происходит процесс нагрева основного конденсата (ОК) паром из нерегулируемых отборов турбины (рис.3). Разрабатываемый ПНД относится к поверхностному типу подогревателей: ОК проходит через трубки, омываемые паром из отбора турбины; конденсат греющего пара, образованный в результате данного теплообмена, подается в конденсатор.

Каждая из перечисленных сред (ОК, пар, конденсат греющего пара) моделируется с использованием граничных условий, которые отражают её характеристики (давление, температура и т.д.).

В свою очередь теплообменная поверхность и межтрубное пространство корпуса подогревателя выполнены с помощью блоков: узел, канал, бак и теплообменник. Запорная, регулирующая и защитная арматура моделируется соответствующими технологическими блоками.

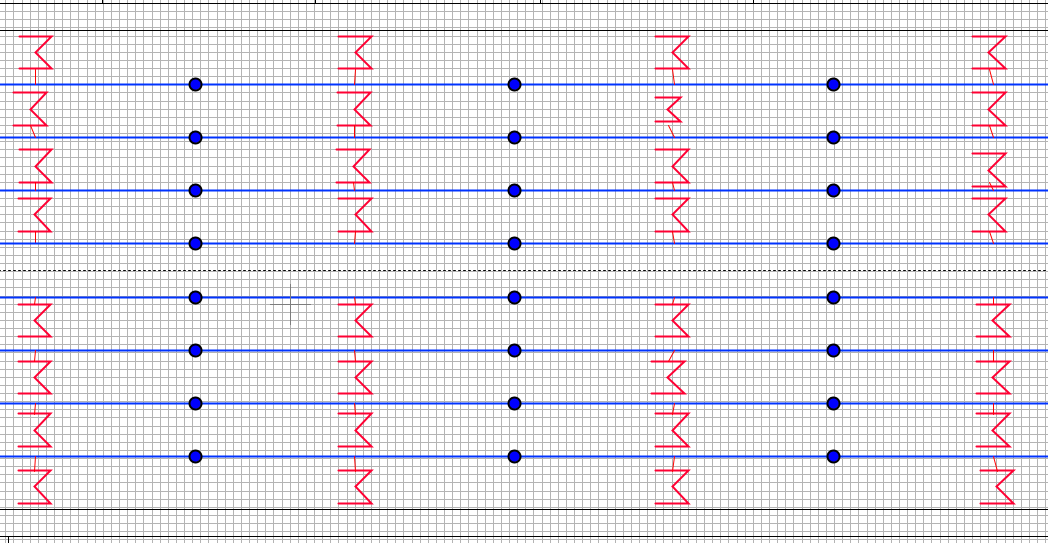

Разработанная имитационная модель представлена на рисунке 4.

Описание элементарных блоков

Граничное условие

Используется для задания граничных условий теплогидравлической схемы.

Параметры для таких элементов:

задаются постоянными;

или вводятся соотношения для расчета изменения этих параметров в процессе расчета;

либо эти объекты служат для разделения расчетной схемы сложной и разветвленной гидравлической системы на более простые расчетные схемы, связываемые между собой через граничные условия.

В последнем случае параметры в граничном условии определяются как параметры в соответствующем элементе (узле или баке) другой расчетной схемы. Это позволяет упростить моделирование и настройку расчетных схем.

Узел CMS

Узел может соединятся каналами с другими узлами, баками и граничными условиями трех типов.

В узлах моделируется парогазовая и жидкая фаза, равномерно распределенная по всему объему узла.

Канал CMS

Каналы вводятся для соединения между собой блоков расчетной схемы в соответствии с конфигурацией моделируемой технологической системы. Контрольные объемы (узлы, баки и т.д.) и граничные условия связываются между собой каналами.

Канал при этом, его математическая модель, не содержит среды, внутри каждого канала нет массы или объема теплоносителя, канал лишь вычисляет расходы фаз среды из одного контрольного объема в другой.

Теплообменник (канал-бак)

Моделирует теплообмен между каналом, моделирующим среду в трубном пучке, и межтрубным пространство бака.

Бак

Бак – блок расчетной схемы, используемый для моделирования таких элементов технологической схемы, как баки, сосуды, камеры элементов оборудования, помещения.

Объект бак в свою очередь разбивается на две части: верхнюю часть, занятую парогазожидкостной фазой, и нижнюю часть, со сконденсированной фазой, параметры которой отличаются от параметров парогазовой и жидкой фаз в верхней части бака.

Баки в расчетной схеме могут быть одного из трех типов:

вертикальный цилиндр с постоянной площадью поперечного сечения по высоте;

горизонтальный цилиндр;

бак с произвольно заданным изменением площади поперечного сечения по высоте.

Задвижка

Используется для задания проходного сечения канала, на котором расположен элемент. Для задвижек можно задавать характеристику.

Обратный клапан

Используется для моделирования обратного клапана, с заданием соответствующих свойств (перепад давления для открытия, перепад давления для закрытия, скорость открытия/закрытия).

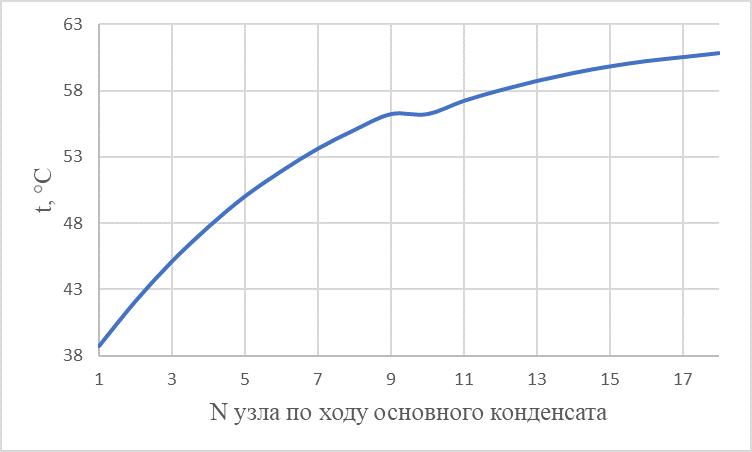

Разбиение теплообменной поверхности

Теплообменная поверхность имитационной модели разделена на 18 узлов по ходу ОК.

Разбиение теплообменной поверхности на участки позволяет контролировать температуры ОК в различных точках и получать данные о процессе нагрева при движении среды в теплообменнике.

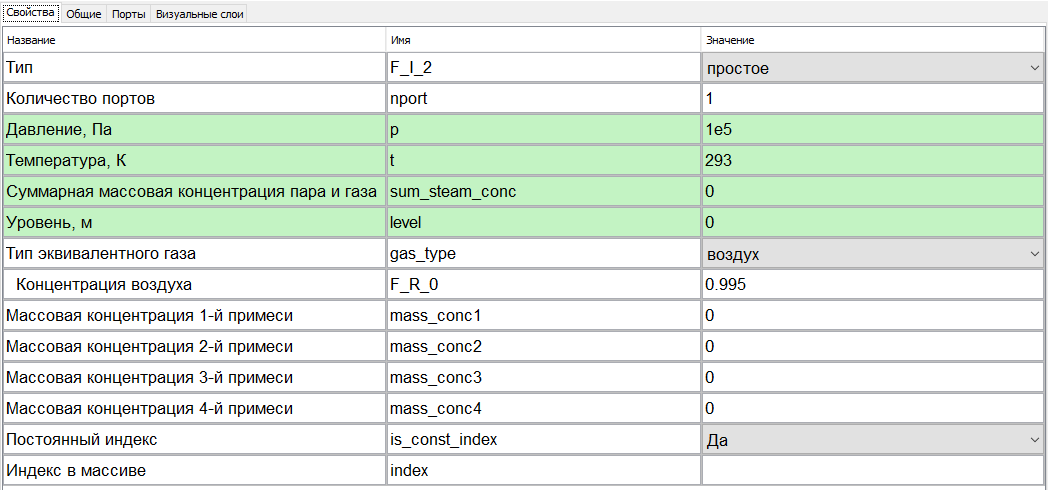

Заполнение свойств блоков

Модель является совокупностью элементарных блоков, каждый из который имеет ряд свойств для заполнения пользователем (рис.7).

На данном этапе осуществляется заполнение свойств в соответствии сформированным исходными данными.

Настройка модели на паспортные параметры

После сборки и заполнения свойств модель запускается на расчет. По полученным результатам выполняется анализ и корректировка модели на необходимые эталонные параметры.

Настройка модели необходима для достижения требуемой точности относительно паспортных данных.

Далее, модель может использоваться для получения динамики параметров и моделирования аварийных ситуаций.

Моделирование аварийных ситуаций

Наиболее опасными аварийными ситуациями, связанными с работой регенеративного подогревателя, являются нарушения целостности теплообменной поверхности или корпуса, что может привести к его заливу (нарушение целостности теплообменной поверхности) или осушению (нарушение целостности корпуса подогревателя).

Разработанная имитационная модель дает возможность моделировать перечисленные аварийные ситуации, что, в свою очередь, позволит провести перечень мероприятий по подготовке персонала к ним и снизить последствия аварий оборудования.

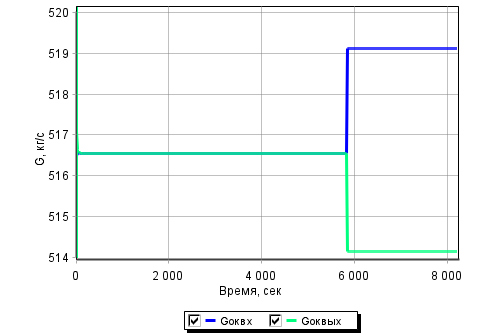

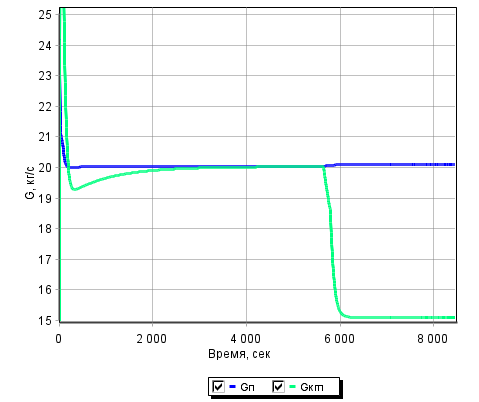

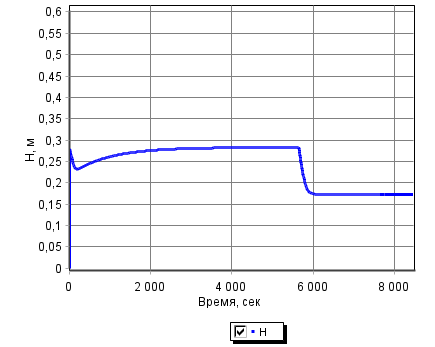

Рассмотрим графики изменения параметров в регенеративном подогревателе, полученные при возникновении аварийных ситуаций.

Нарушение целостности теплообменной поверхности

Авария происходит в момент времени 5800 с.

Нарушение целостности корпуса подогревателя

Авария происходит в момент времени 5700 с.

Результаты моделирования

Цифровизация и автоматизация производства становятся все более актуальными, а создание имитационных моделей для цифровых двойников является одним из инструментов для оптимизации производственных процессов, повышения эффективности, безопасности и снижения затрат.

Для достижения этих целей необходимо провести тщательный анализ данных и определить ключевые факторы, чтобы затем создать модель, отражающую все важные аспекты производственного процесса.

В рамках данной статьи мы рассмотрели этапы разработки имитационной модели цифрового двойника, начиная от сбора и анализа данных до создания самой модели.

Важно отметить, что создание цифровых двойников и, в частности, их имитационных моделей требует значительных усилий и времени, однако, результаты этих усилий могут быть весьма важными для успешного развития предприятия в условиях цифровой экономики.