Приветствую, Хабр!

В статье хочу показать процесс снятия чипов в BGA корпусе и установки на новую плату не перекатывая шарики. Опишу некоторые нюансы, которые позволяют осуществлять данную операцию более или менее безболезненно.

Небольшая предыстория. Была произведена партия устройств для заказчика. Часть из них положена на склад. Через некоторое время была разработана вторая версия, которая оказалась более востребована у конечного пользователя (немного изменилась конфигурация, габариты, интерфейсы и стоимость). Время производства небольшой партии совпало с коллапсом на рынке компонентов. Доллар по >150. Цены на некоторые позиции стали просто адовыми, отвалился дистрибьютер компонентов с mouser и мы на некоторое время остались попросту без компонентов (не считая своего склада, который начинал таять на глазах).

Партию устройств никто не отменял и нужно было что-то придумать. Новые платы содержали почти все компоненты из старой версии, которую брать уже никто не хотел. Основная проблема была, конечно же, с активом и частью разъемов. Покупать компоненты по цене х4 смысла не было никакого, так как итоговой стоимостью можно распугать всех клиентов, а продавать по старой – себе в минус.

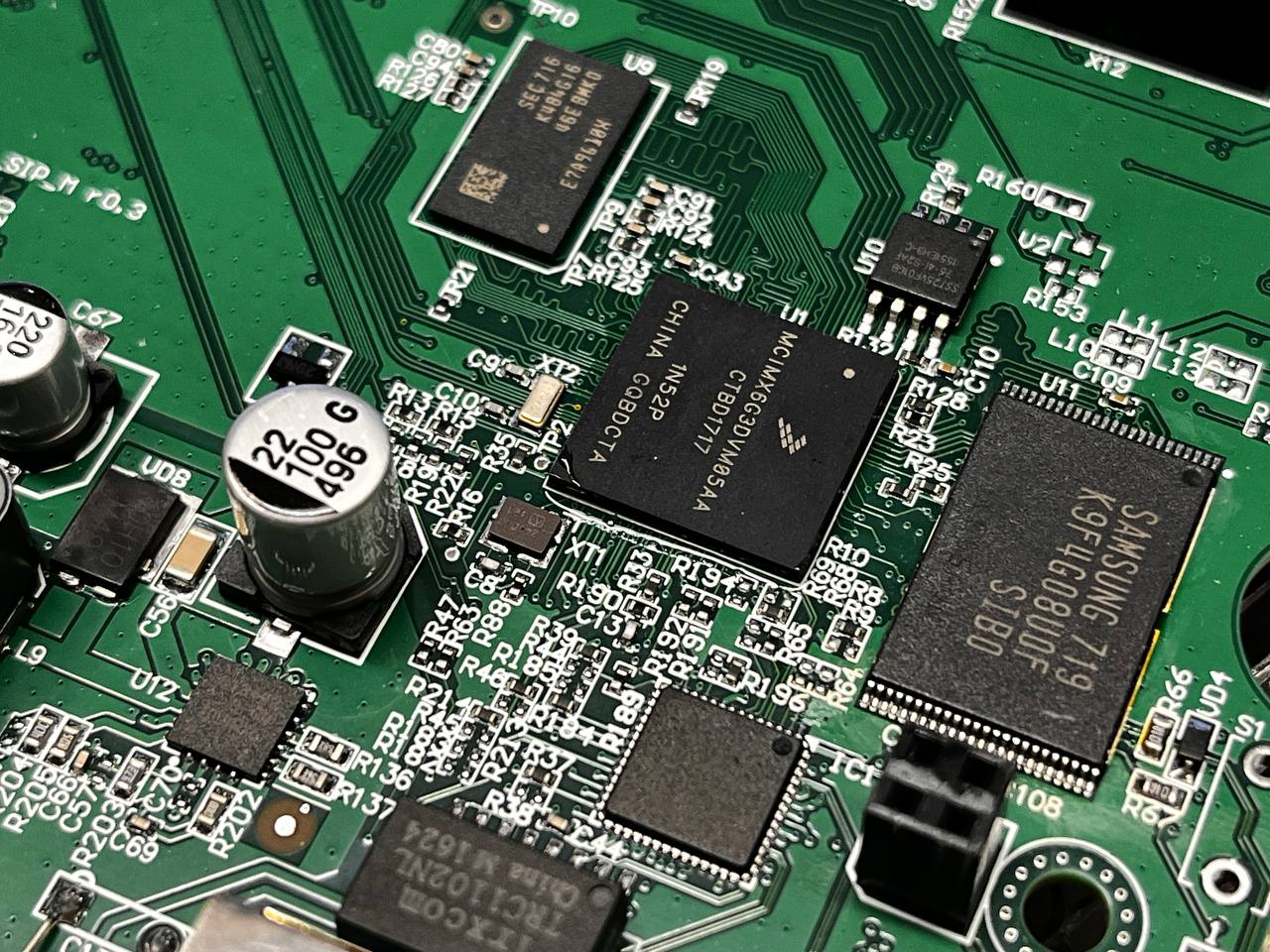

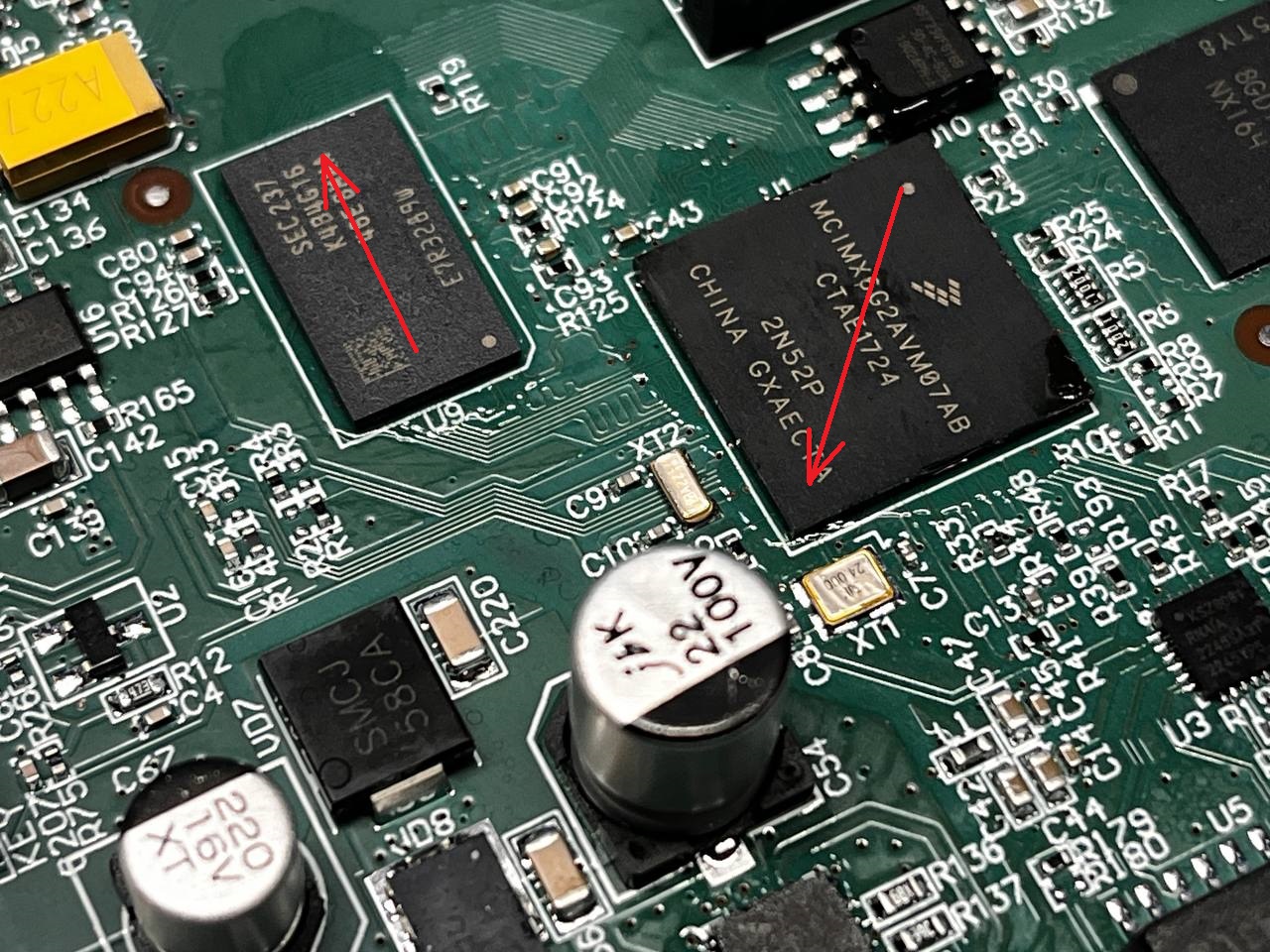

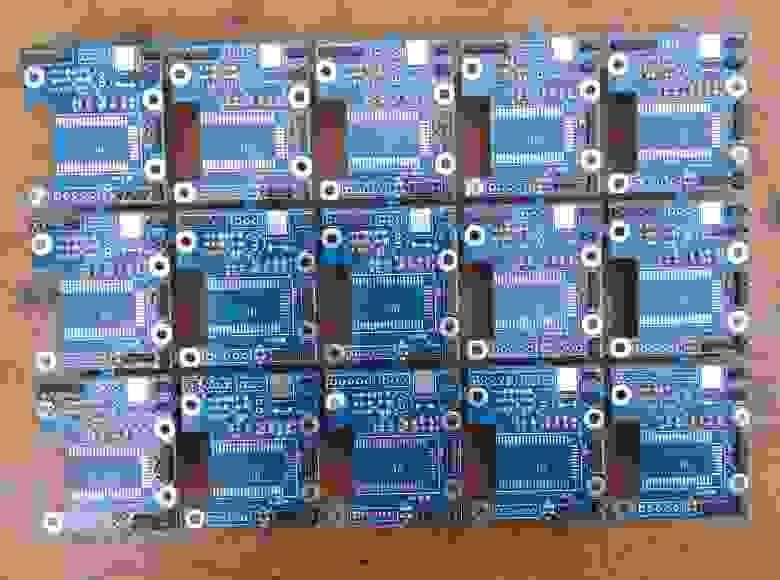

Произвели партию новых плат (около 200шт.), запаяв на производстве только пассив. Микросхемы и разъемы пришлось перекидывать со старых устройств. Хочу описать процесс переноса именно BGA микросхем: памяти DDR3 и процессора iMX6ULL. Сейчас данные компоненты уже вполне покупаемы, но тогда другого выхода просто не было.

Процессор iMX6ULL содержит 289 шариков с шагом 0.8мм и габаритами 14х14мм (BGA289). Также удавалось перепаять без реболла iMX6Q в BGA624, но это уже сложнее, если снимать просто пинцетом, а не вакуумным захватом.

Первый этап – это снятие микросхемы с платы-донора. Тут есть несколько особенностей. Во-первых, снимать нужно обязательно с флюсом, так как иначе на процессоре останутся шарики разного диаметра (они будут вытягиваться во время поднятия чипа). Во-вторых, флюс нужно наносить с трех сторон микросхемы. Если нанести по всем сторонам, то под корпусом образуется воздушный пузырь, где не будет флюса. В-третьих, обязательно использовать нижний подогрев. Без него процент «брака» намного выше.

Мне нужно снять DDR и CPU. DDR3 в корпусе BGA96 флюсом (из шприца) мажу только по двум длинным сторонам. Процессор с трех сторон. Во время прогрева флюс равномерно заполняет все пространство под микросхемами. Вдавливать флюс под микросхему не нужно, большое его количество начнет кипеть и будет крах.

Далее идет прогрев. Сначала я включаю нижний ИК подогрев на 400 град. Затем грею сверху феном 350-400 град. При большей температуре есть вероятность повредить микросхемы. Например, при пайке температурой 420 град., на iMX6ULL перестают работать все USB интерфейсы. При меньшей температуре (<350град) не получается добиться хорошего снятия. После того, как чип начинает «плавать» (немного смещаться при надавливании на торец пинцетом (главное не сдвинуть слишком сильно, иначе перепрыгнет на ряд шариков)), его необходимо снять пинцетом с широкими концами. Чем равномернее Вы будете его поднимать, тем лучше сохранятся шарики.

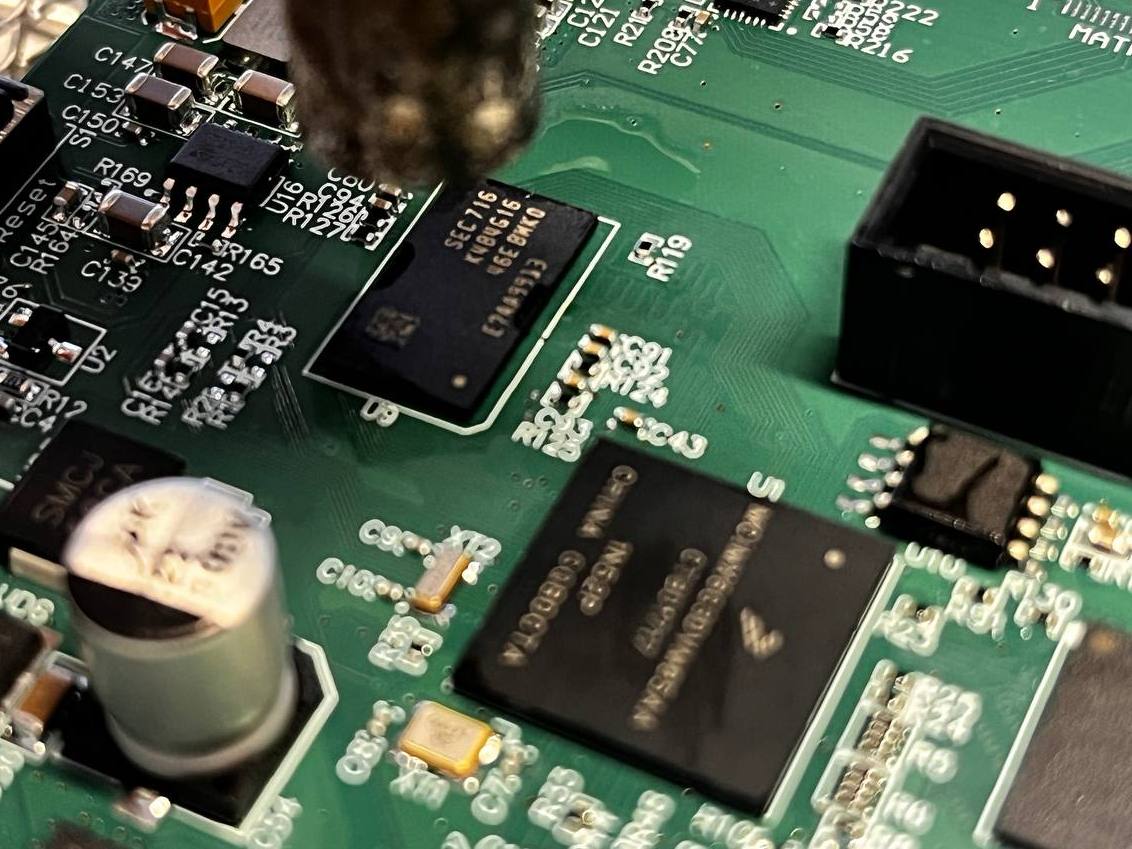

На плате-доноре будет примерно такая картина (Рис.2.). Часть припоя

обязательно останется на плате, то есть диаметр боллов на микросхеме станет

чуть меньше, но это не проблема, если пассив на новую плату был запаян на производстве.

На пады процессора тоже была нанесена паяльная паста и там образовались «бугорки»

из припоя. Если чип будет устанавливаться на чистую плату, то он встанет

немного ниже.

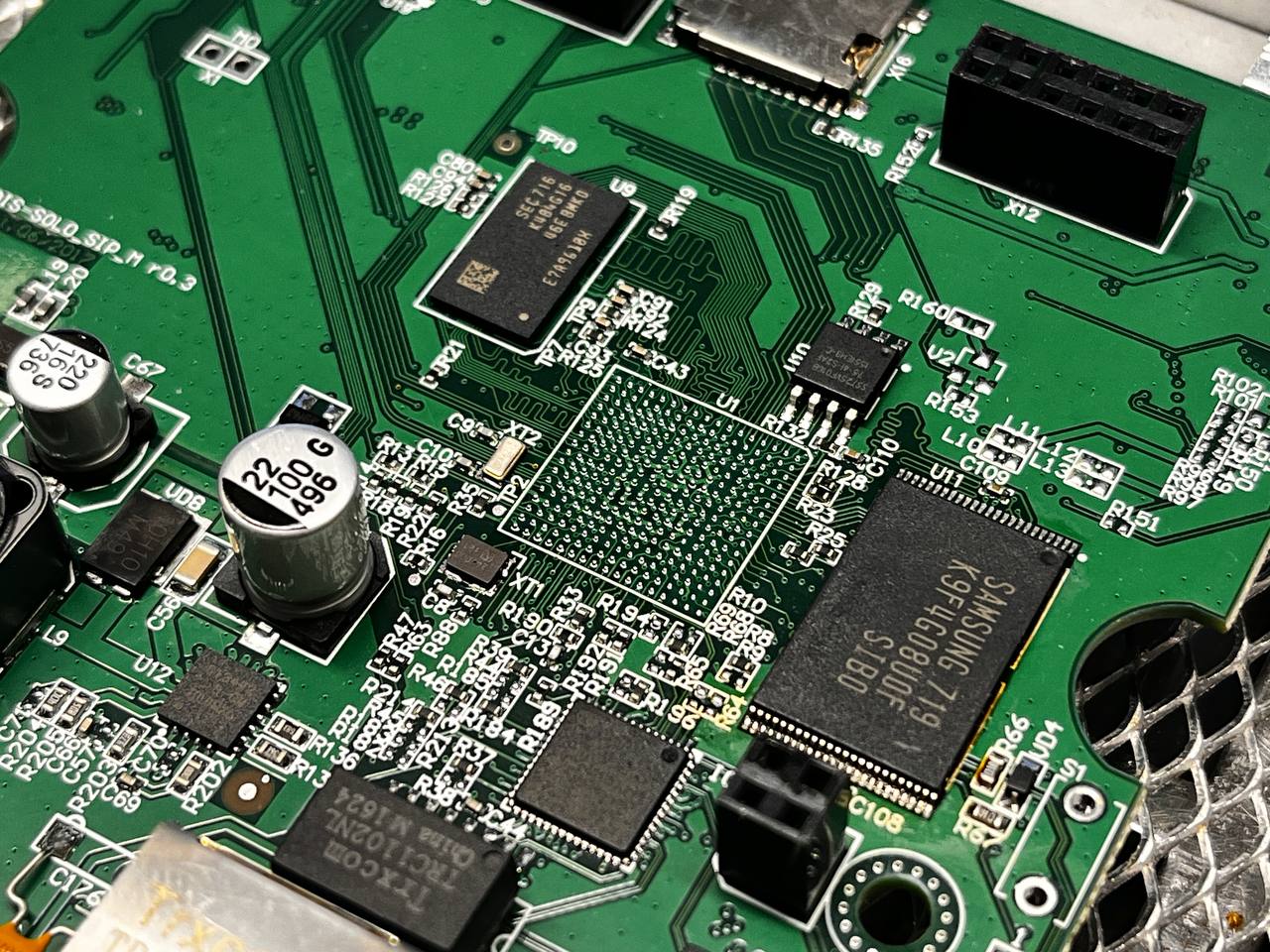

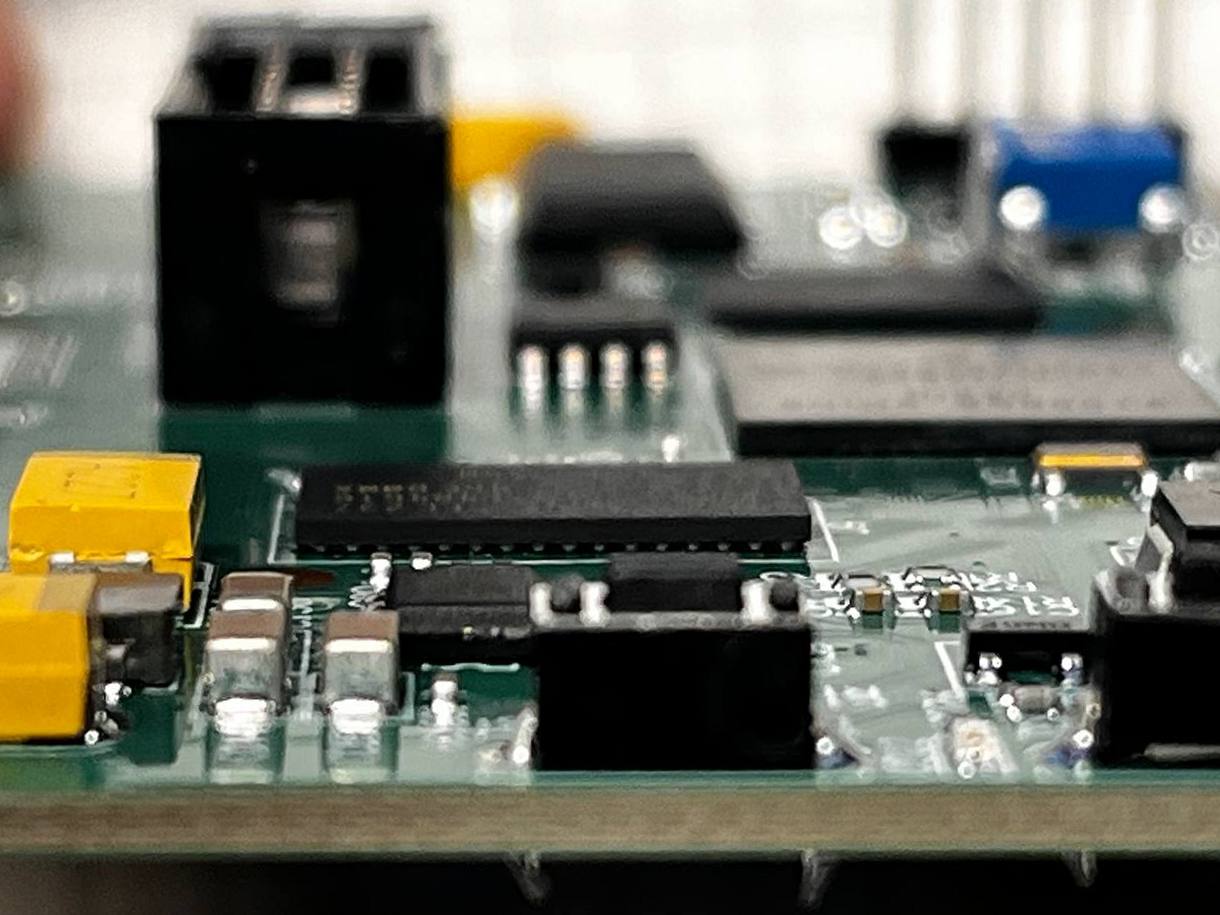

Ниже пример уже новой платы с производства. Все допаяно, осталось поставить только процессор и память. На фото кажется, что количество припоя совсем маленькое, но это не так. Тут просто сделано отрицательное вскрытие маски под микросхемой U1, поэтому диаметр боллов выглядит меньше.

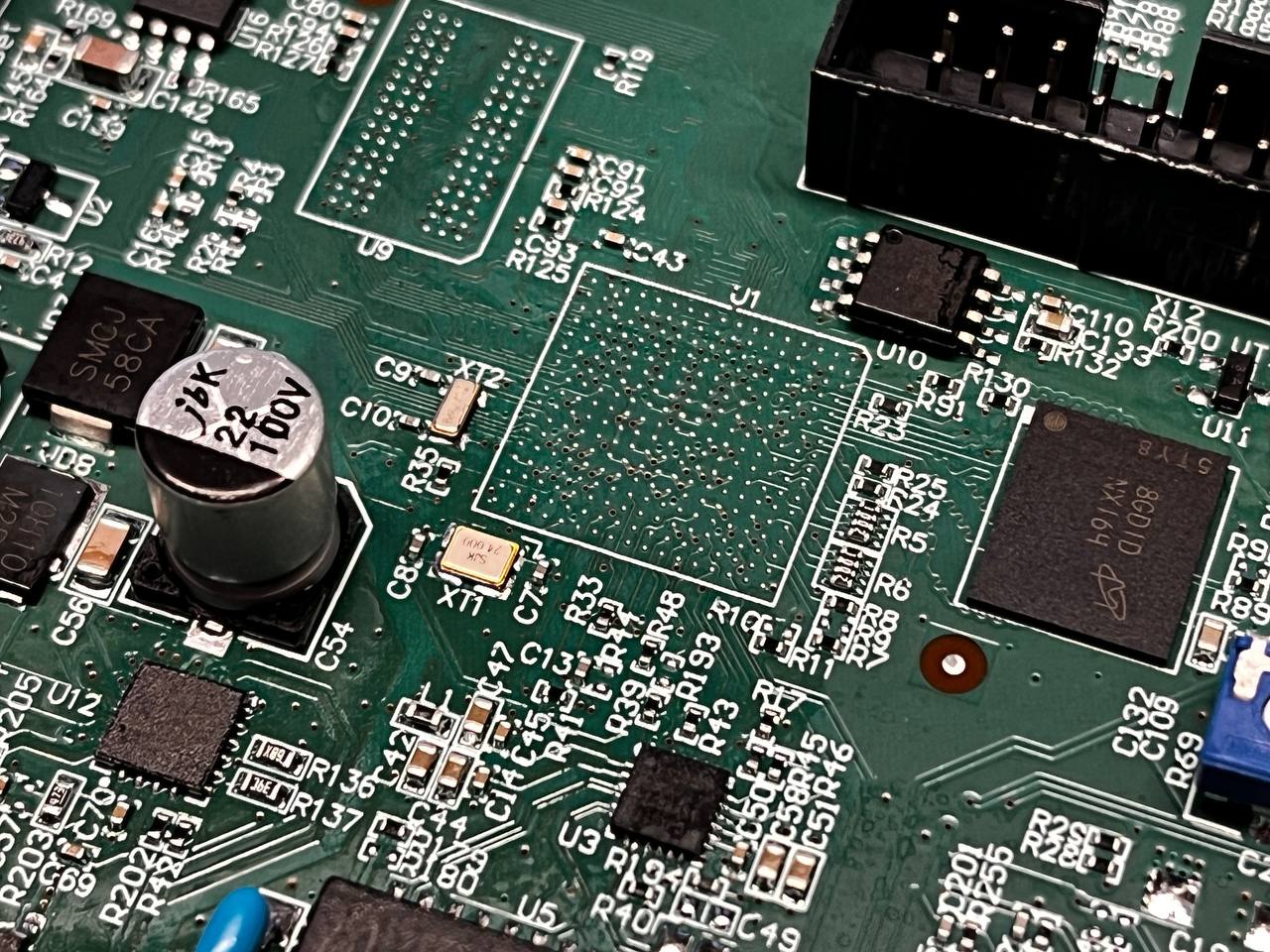

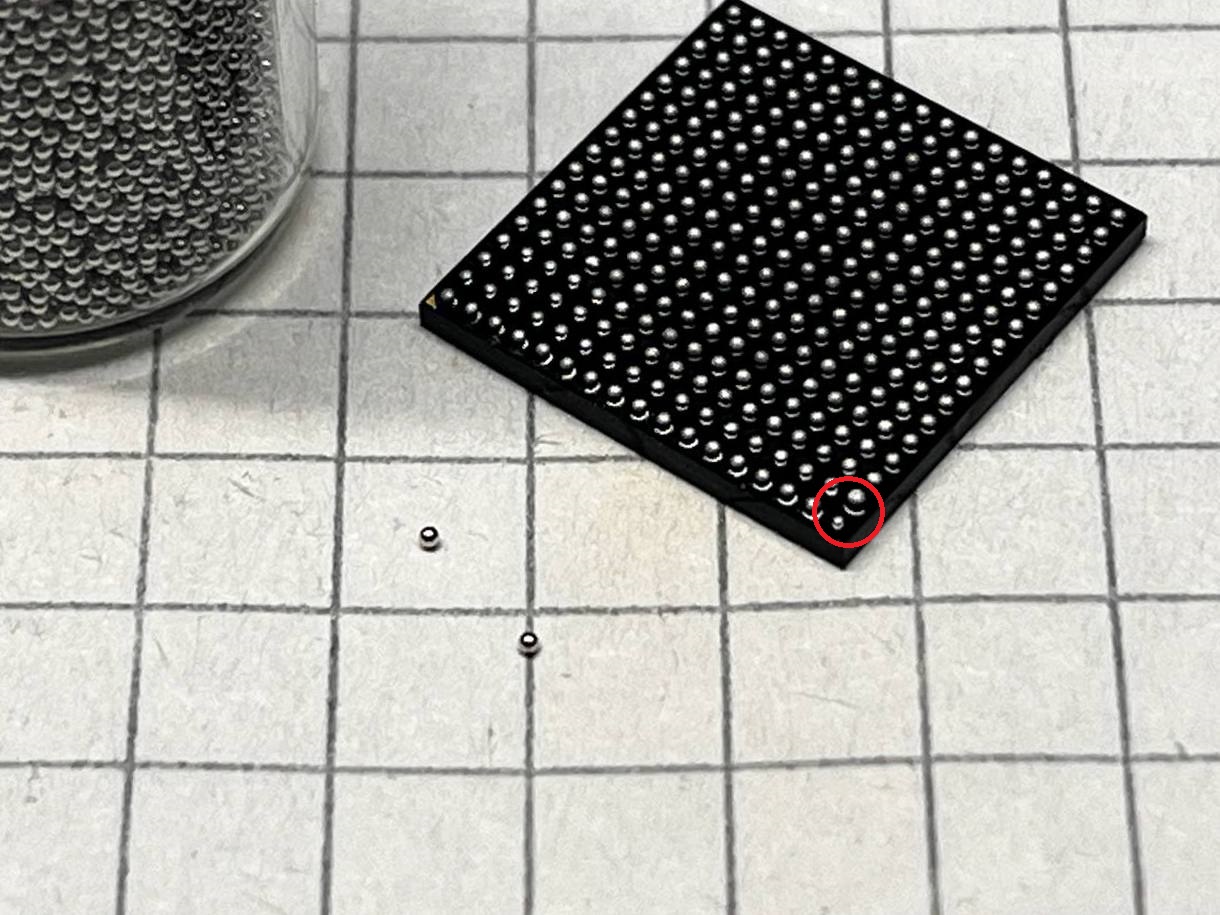

Память снимается почти всегда хорошо (9 из 10), а вот процессор 50/50. Рассмотрим случай, когда снялся «не очень». Выглядит это примерно так, как на фото ниже.

Правый шарик получился больше, левый меньше (чем должно быть). Чаще всего проблема именно этого угла, так как не всегда получается поднять пинцет вертикально вверх. Я снимаю паяльником припой с двух контактных площадок и ставлю новые шарики.

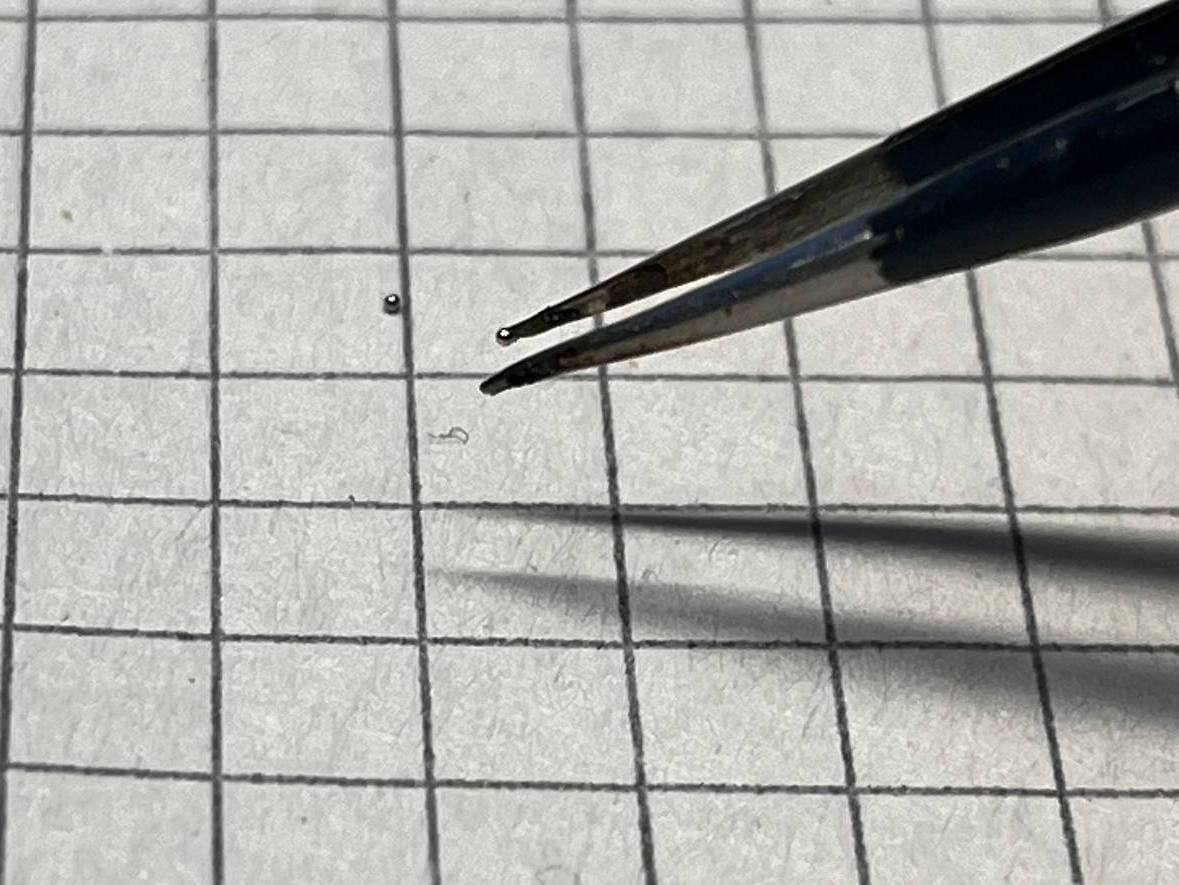

Тут тоже есть небольшой нюанс. Если просто положить шарик на контактную площадку, то при нагреве феном он поплывет и слипнется с соседним. Его тоже придется снимать и так бесконечно. Захватить шарик пинцетом невозможно, так как под воздействием температуры он сплющится. Необходимо просто прикоснуться к боллу пинцетом (можно предварительно чуть макнуть в флюс) и он прилипнет.

Далее разогрев микросхему, прикасаемся пинцетом с шариком до пада (пинцет будет разогрет и выполнит дополнительную теплопроводную роль).

Вуаля! Шарики на месте!

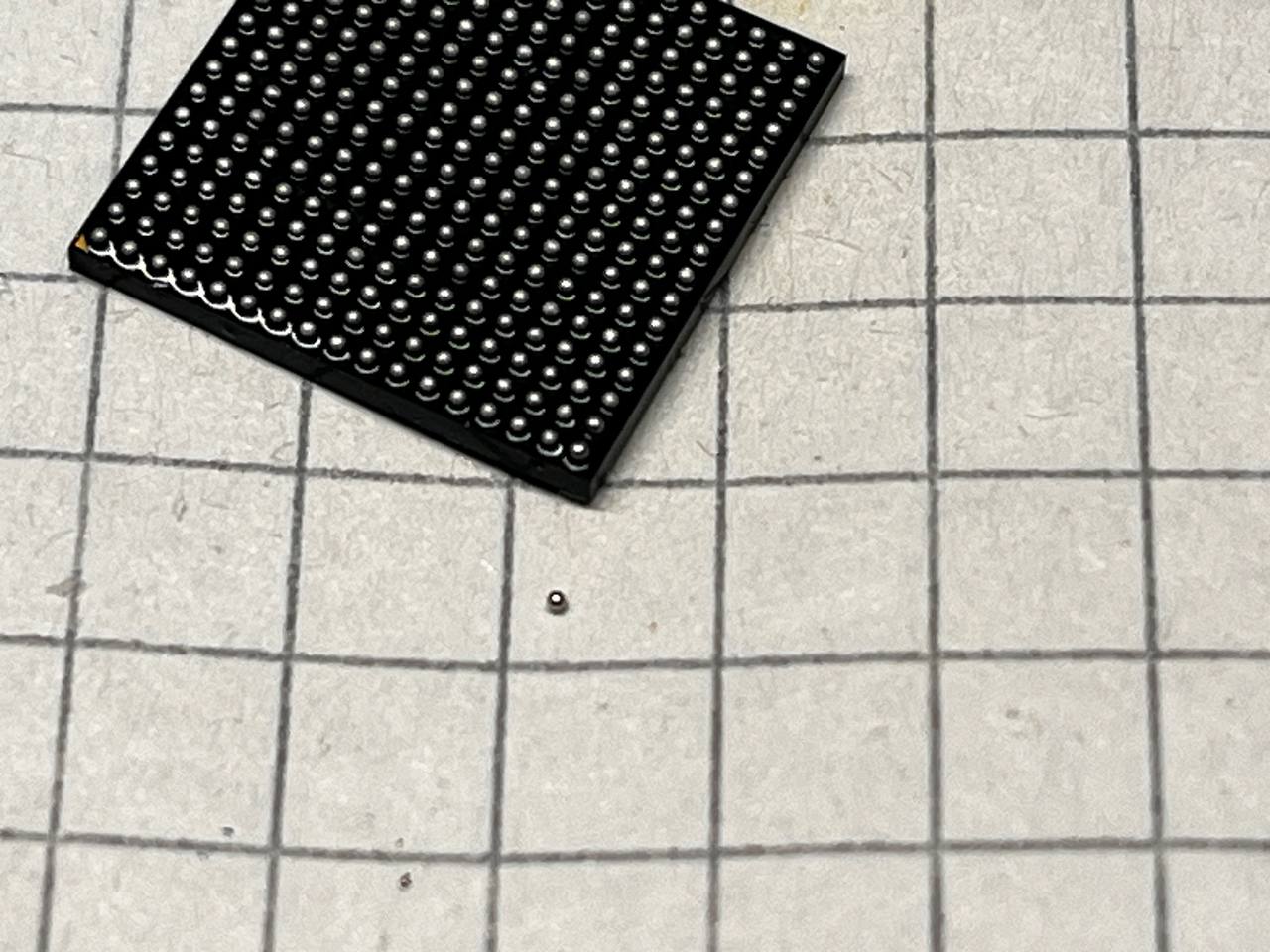

Следующий шаг – это нанесение флюса на новую плату и правильная установка микросхем. При нанесении большого количества флюса микросхемы неизбежно будут «плавать» и при нагреве «съедут». Если флюса будет мало, то он испарится, пока припой еще не расплавится. Тут только практика. Теперь главное правильно установить чипы. Если пытаться поставить их сразу «как нужно», то есть «шарик на шарик», то при нагреве флюса микросхема обязательно «съедет», и по закону подлости – по диагонали. Необходимо, чтобы шарики микросхемы стояли на самом текстолите и соприкасались с шариками на плате. В этом случае при нагреве они объединятся в один болл. На фото ниже показано как я ставлю такие микросхемы и как происходит их смещение во время разогревания припоя.

Теперь все точно также, сначала нижний подогрев, потом сверху фен. Если все сделано правильно, то микросхемы «поедут» в указанных стрелками направлениях. Когда чипы встали на свои места они, также, как и в случае с выпаиванием, должны легко двигаться с помощью пинцета.

После отмывки платы смотрим на получившийся результат.

Смотрим как выглядят шарики сбоку на DDR.

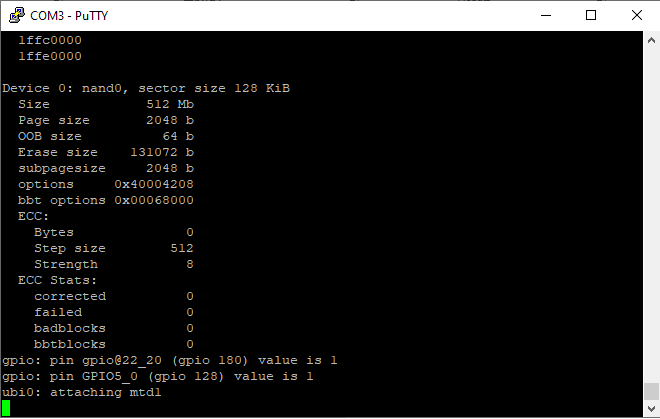

Вроде все отлично. Проверяем плату на КЗ по питаниям и включаем. Видим долгожданный загрузчик.

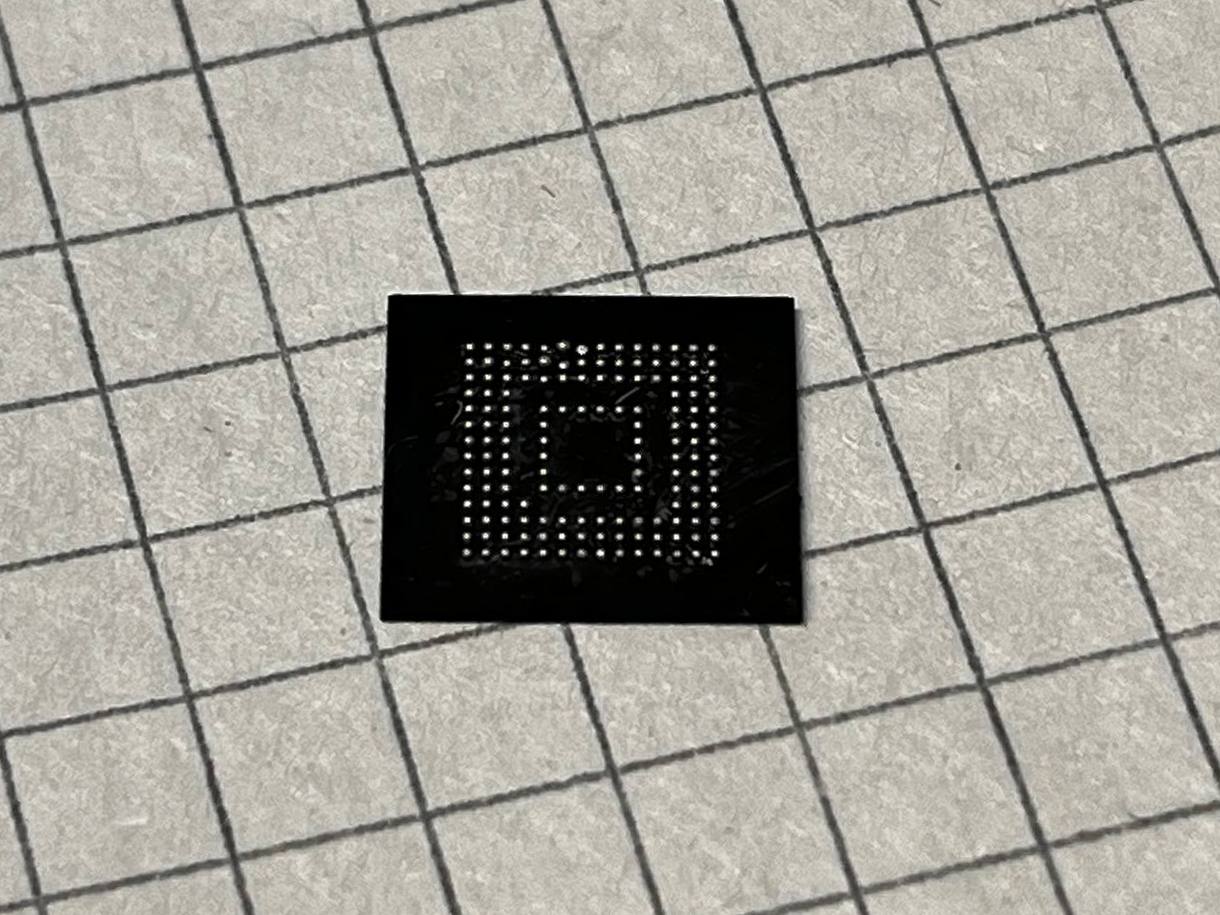

Этот способ подходит для микросхем относительно с большим шагом между боллами. С eMMC, например, в корпусе BGA153 все куда печальнее. Ее намного сложнее как снять, так и поставить, ведь шаг всего 0.5мм, а шарики куда меньше.

И в заключение, основные тезисы.

При снятии BGA чипа (процессоры, DDR4/5 и т.д.) наносить флюс только с трех сторон. Для DDR2/3 – по двум длинным сторонам.

После снятия микросхемы убедиться, что все шарики на месте и имеют одинаковый диаметр. Если нет – восстанавливаем.

Не снимать припой (если он нанесен) с посадочного места BGA.

Равномерно тонким слоем нанести флюс на посадочное место под микросхему.

Микросхему поставить на холодную плату со смещением по диагонали, чтобы шарики микросхемы соприкасались с падами на плате.

Сначала прогреть плату нижним подогревом, затем прогреть феном сверху.

После установки убедиться, что все шарики расплавлены и микросхема свободно двигается. Не переусердствовать.

Перед снятием платы со станции нижнего подогрева убедиться, что она достаточно остыла.

-

Произвести очистку платы от флюса.

Спасибо за внимание и успехов!

Комментарии (21)

GennPen

20.04.2024 15:44+3Сначала я включаю нижний ИК подогрев на 400 град. Затем грею сверху феном 350-400 град.

При меньшей температуре (<350град) не получается добиться хорошего снятия.

Потому что у китайских станций все плохо с калибровкой температуры, которая гуляет плюс-минус лапоть. Не нужно нижний подогрев ставить на температуру плавления, он не для этого предназначен, им нагревают плату до средней температуры недостаточной для плавления припоя, и в нем контролируется температура выносным датчиком который ставится на плату.

И да, купите уже хотя бы набор универсальных трафаретов с держателем чипа. Разово на нестандартном или переменном шаге еще можно заморочиться.

the_bat Автор

20.04.2024 15:44+2Наборы для реболла есть. Описан процесс именно переноса без реболла.

GennPen

20.04.2024 15:44+1Ладно, раз уж вы этим занимаетесь, расскажу несколько апдейтов данной технологии (когда сам давно таким занимался за неимением трафаретов).

Чтобы микросхема не плавала и не смещалась на флюсе во время припаивания, то сначала все чистим от флюса, ставим на сухую микросхему. Затем прогреваем ее чтобы чуточку схватилась (проверять подталкиванием после небольшого остывания(!)) и только потом по двум сторонам наносим флюс и окончательно греем. Этот способ актуален и для микросхем с нормальными шарами, не только с бушными.

Чтобы новый шарик встал ровно на площадку, а на это может потратиться много попыток, т.к. он будет плавать на "пупырышке" из остатков припоя намереваясь слиться с соседним. Берем чуть туповатую иголку и под микроскопом делаем в остатках припоя углубление посередине на которое ставим новый шарик. Далее как в предыдущем совете: прогреваем без флюса чтобы прихватился и затем окончательно с флюсом.

Чтобы посмотреть ровность шаров, то берем чистый лист бумаги, кладем его на ровную поверхность и немного елозим по нему микросхемой, немного придавливая пальцем на середину. Смотрим на шары под микроскопом. Более высокие шарики будут иметь больше стачивание, более мелкие не тронутся вовсе.

Если один или несколько шаров очень большого размера (например "холодная пайка" от которой весь шар отваливается от платы), то под микроскопом тонким медицинским скальпелем аккуратно подрезаем его по бокам. Далее с флюсом прогреваем и получаем шарик меньшего размера.

nixtonixto

20.04.2024 15:44+6Извиняюсь, но это не "процесс переноса", а колхозинг - когда вообще ничего нет, даже трафарета, через который эта плата изначально запаивалась. Вероятность непропая из-за неравномерного размера шариков и меньшего количества припоя на порядок выше и больше шансы пережарить чипы и плату, сдувая непропаянные чипы и напаивая их вновь. Где-то в командировке это ещё допустимо, но в офисе нужно заказывать универсальные трафареты в тот день, когда приняли решение ставить BGA.

smart_pic

20.04.2024 15:44+2Спасибо за статью, особенно за фото и пояснения на каждый шаг(операцию) монтажа (демонтажа).

Статья вызвала разделение в комментариях и это было ожидаемо, так как это не стандартное производство и не стандартный ремонт(сервис), а это мелко серийное производство.

Так как мы говорим о производстве и получении прибыли , то DIY сразу отбрасывается. Остается две большие группы - это промышленное производство с серьезными объемами выпускаемых плат и ремонтники(сервис). Но оказывается , что еще есть что то между ними , имеющие что то общее от производства и ремонтников - это мелкосерийное производство, которое и описал автор статьи.

Ценообразование прибыли при ремонте и массовом производстве сильно отличается друг от друга, и от того как оно складывается при мелкосерийном. При мелкосерийном производстве приходится много что учитывать и смотреть как можно получить прибыль. Конечно , совет купить хорошее оборудование всегда можно дать. Но что купить из большого необходимого парка оборудования, так чтоб не уйти в минуса при производстве. Вот в чем вопрос. Но выходы есть, и спасибо что люди делятся ими.

От себя один такой трюк, как запаять PLS разъемы на вот такие платы в количестве 50шт. На спец установке по монтажу выводных компонентов - дорого , руками держать разъемы - все пальцы подгорят :) .

Легко! Разводим на спирту канифоль практически до максимального насыщения. Наливаем в флакон из под лака для ногтей, затем кисточкой наносим на места установки разъемов. устанавливаем разъемы. Даем высохнуть . Разъемы зафиксируются и паяем легко вдыхая аромат смолы :). Это шутка, меры защиты здоровья должны быть на первом месте.

Чтобы чипы 0806 легко было паять - сделайте посадочные места для них рассчитанные под ручной монтаж. Знаю , что для некоторых это будет спорным моментом , но на практике это проверено . Легко паяется вручную при изготовлении тестовых образцов для экспериментальной эксплуатации. Да и потом при производстве больших партий проблем тоже нет.

hw_store

20.04.2024 15:44С пинхедерами основная проблема в том, что они не очень хотят вставать вертикально. Особенно двухпиновые. И мне кажется, что при использовании жидкого флюса их можно точно поставить только если мазать и ставить их поодиночке, каждый раз давая высохнуть. Хотя возможно с шагом 2мм будут держаться нормально.

А так-то да, всё руками паяем, даже когда средние партии (100+ шт)

not-allowed-here

20.04.2024 15:44там же где заказываешь пластины для пасты заказываешь 3-5 пластин с вырезами для установки компонентов - собираешь в стопку и ставишь.... мы еще и подписи по компонентам гравировкой заказывали для удобства..... дешевого и сердито - хоть и сложновато поначалу часто пасту размазываешь.... запекать в печке - прямо с пластинами.

vvzvlad

20.04.2024 15:44+2там же где заказываешь пластины для пасты заказываешь 3-5 пластин с вырезами для установки компонентов - собираешь в стопку и ставишь

Можно еще взять одну плату и на место штырей запаять посадочные гнезда и вставлять в них штыри для запайки

smart_pic

20.04.2024 15:44+2о при использовании жидкого флюса их можно точно поставить только если мазать и ставить их поодиночке, каждый раз давая высохнуть

не обязательно , мажем все пластину(точнее только место пайки , отверстия). А затем устанавливаем все разъемы оптом . После высыхания паяем все сразу

С пинхедерами основная проблема в том, что они не очень хотят вставать вертикально

В этом случае можно порекомендовать установить на одну из плат ответные части(гнезда) потом набивать разъемы в гнезда. Это будет служить своеобразным приспособлением для удержания. Затем устанавливаем на плату. В крепежные отверстия желательно установить винты , они будут направляющими. в таком случае все будет супер ровно.

15432

20.04.2024 15:44Я немного другие подходы использовал

1) для ровных микросхем с большими шарами наносил припой банально проводя паяльником по контактам чипа, потом платы, получались небольшие выпуклости. Потом флюс+подогрев+фен + если не хватает мощности, паяльником на ближайший земляной пин - как расплавится, прям повозить микросхемой по плате, припой более равномерно распределяется, остаётся выровнять микросхему и остудить.

2) чтобы шары не уезжали при оплавления после расстановки, флюса наношу совсем немного, растираю зубной щеткой до тончайшего слоя, а после, чтобы не испарился слишком быстро, грею не сверху, а снизу. Для этого чип вверх тормашками на металлическую сетку (из большого ненужного трафарета) и феном на малой скорости и температуре (280) дуть. Потом как остынет - снова натереть флюсощеткой и уже садить на плату.

almaz1c

20.04.2024 15:44мы на некоторое время остались попросту без компонентов

Не хочется выглядеть ворчливым дедушкой, но вы старательно перебираете все возможные грабли. То 0201 руками паяете, "получая от этого удовольствие", то продукцию с б/у компонентами клиентам отгружаете.

Сорри, но очередная статья "как не нужно делать".

В общем, готовьте сани зимой, а компоненты запасайте круглый год:

the_bat Автор

20.04.2024 15:44Во-первых, это инициатива нашего заказчика, а не наша (разработчиков). Во-вторых, Вы прислали фото коробки не зная какой у нас склад. У нас пара кабинетов с коробками и склад постоянно пополняется.

Sap_ru

20.04.2024 15:44А почему вместо шариков нельзя через трафарет нанести на чип/плату мелкую паяльную пасту? Или нанести пасту через трафарет на плату, убрать шарики с чипа, прогреть плату для формирования шариков на плате из пасты, остудить, положить чип и снова прогреть.

the_bat Автор

20.04.2024 15:44Можно - это называется реболлинг. Перепайка чипа таким способом как у меня занимает 1-3 минуты. С реболлингом 5-7. Это просто один из способов.

Yuri0128

Или купить более-менее пристойную инфракрасную/воздушную полуавтоматическую станцию с вакуумным подъемом и не геммороиться. Ну когда сроки жмут и детальки х4 в цене, - вроде-как и окупается.

На разовых таких операциях я пользовался ручным вакуумным пинцетом с правильной чашей и паяльной станцией, работающей по циклу выпаивания (ну и потом запаивания). Ну и на 500+ шариках были уводы шариков а при малом количестве - практически нет. В том числе и на мелких шариках (аккуратность требуется - просто надить руку). Но я все-же старался реболить, - для надежности.

the_bat Автор

В какой-то момент думали над этим, но и станцию было не купить по быстрому сроку, а время поджимало.