Доброго вам времени суток, уважаемые гики и сочувствующие! Согласно результатам голосования в моей предыдущей публикации хочу начать серию публикаций про строительство простого и недорогого, но быстрого и надёжного 3D принтера.

Почему просто не купить? Причина проста: ни один из доступных по цене (до 300 евро) принтеров не обладают необходимой суммой параметров из коробки, а идея покупать устройство с необходимостью значительной переделки меня не слишком вдохновила.

Поскольку описание постройки принтера целиком потребует слишком много букв и других символов, я буду описывать его функциональные блоки по отдельности. При этом подходе можно значительно более глубоко описать особенности отдельных узлов конструкции.

Наиболее важную часть принтера, а именно хот энд, я описал в своей предыдущей публикации. Настала пора переходить к самому неоднозначному узлу: приводу экструдера.

Итак, начнём. Немного лирики: я мечтал о быстром принтере. Наблюдения за мытарствами соратников по увлечению убедили меня в том, что таскать механизм привода экструдера вместе с мотором, хот эндом и вентилятором с ускорениями до 10 000 мм/с? и скоростями до 200 см/с — плохая идея, вследствие чего спасителем гиганта мысли был назначен bowden экструдер. Принцип работы прост: жёстко закреплённый на раме привод проталкивает филамент в хот энд через длинную фторопластовую трубку. Преимущества этого типа хотэнда связаны с облегчением собственно печатающего узла: меньшая нагрузка на несущие шины, моторы, подшипники, меньшая вибрация, и т. д. Недостатки также имеются: дополнительное сопротивление для филамента, худшая реакция на изменение скорости подачи филамента, трудности с настройкой ретракции, и т. д.

На рынке присутствуют множество моделей экструдеров, зачем мучаться с созданием собственной конструкции? А затем, чтобы экструдер удовлетворял следующим требованиям: компактность, простота, точность, надёжность.

Компактность и простота: необходимо исключить из конструкции привода экструдера редуктор, перейдя на прямой привод (зубчатое колесо прямо на валу шагового мотора). Кроме того, я исключил прижимный механизм с пружинами. При этом я руководствовался следующими соображениями: для достаточного сцепления с филаментом зубцы приводного колеса должны погрузиться в вещество филамента, при применении пружинного прижима глубина погружения зависит не только от упругости пружин, но и от температуры и типа филамента. Если же прижим установить жёстко, то зубья будут погружаться всегда на одну и ту же глубину, что уменьшит опасность проскальзывания зубчатого колеса и остановки печати. Для увеличения момента силы, прикладываемого к филаменту, возьмём зубчатое колесо минимального диаметра, на сегодняшний момент это MK8. Какое же усилие может развить обычный NEMA17 с таким колесом? К примеру, возьмём мотор с крутящим моментом 0,5 Нм. Что означает это число? Проще всего это можно объяснить так: если на ось мотора прикрепить невесомое колесо с радиусом один метр, то на ободе этого колеса мотор сможет развить тягу в 0,5 Ньютон, (примерно соответствует силе притяжения, действующей на 49 грамм массы вблизи поверхности нашей планеты). Это огорчительно мало. Ситуация меняется в корне, если мы будем снимать усилие со значительно меньшего радиуса. Премер для МК8: диаметр по зубцам 7 мм, соответственно радиус 3,5 мм.

Усилие на зубцах будет настолько же выше, насколько 3,5 мм меньше пресловутого метра. 1000/3,5 ? 285 раз. Посмотрим, что это нам даст: 0,5 Нм*285 = 142,5 Нм или условные 13,965 кг тяги. Как говориться, комментарии излишни. Конечно, в режиме микростеппинга эта цифра снизится до 99,75 Нм и 9,775 кг соответственно. Эти расчёты верны только для качественных моторов, в случае китайских моторов эти числа смело можно половинить или даже делить на три.

Точность. Какой же должна быть точность привода? Давайте посчитаем необходимую точность для абсолютно стандартного случая: диаметр дюзы хотэнда 0,3 мм, печать слоем 0,1 мм, разрешение принтера 0,1 мм во всех осях.

Отношение 1,75 мм филамента к диаметру 0,3 мм дюзы хот энда: 34,03. То есть, чтобы получить 0,1 мм экструзии из дюзы 0,3 мм, необходимо протолкнуть в хотэнд 0,1/34,03 = 0,00294 мм филамента диаметром 1,75 мм.

Зубчатое колесо МК8: диаметр по насечке 7 мм, длина окружности 22 мм.

Количество шагов для зубчатого колеса МК8, чтобы обеспечить экструзию длиной 0,1 мм из дюзы 0,3 мм: 22/0,0171 = 7483

Стандартное количество шагов шагового мотора: 200

Необходимый микростеппинг: 7483/200 = 37,415. Округляем до ближайшего стандартного значения, т. е. до 32. Конечно, некоторая неточность будет присутствовать, и лучше применить 1/64 микростеппинг. Если драйвер не способен на этот подвиг, можно применить мотор с 400 шагами на оборот.

Обновлено: вышеприведённые расчёты были проверены и скорректированы на основе благожелательной и конструктивной критики камрадов mdsa и Andy_Big, за что им огромное человеческое спасибо :)

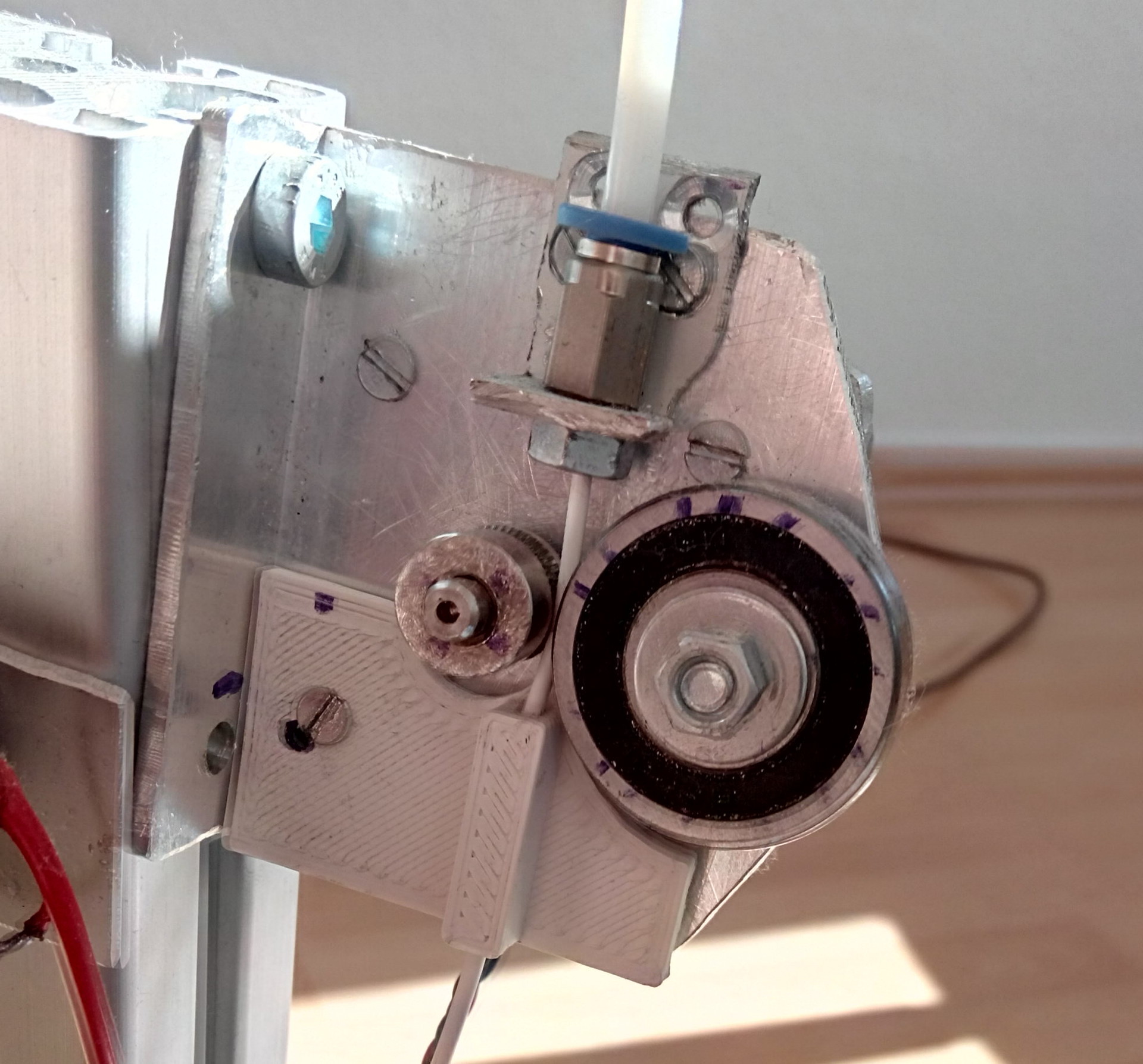

Итак, все эти прикидки и расчёты привели к созданию следующего прототипа:

Следует отметить, что в прототипе использовалось зубчатое колесо МК7, ибо, судя по времени доставки, МК8 китайцы несли мне пешком, преодолевая тяготы, лишения, глад и хлад.

Жаль, что фото цельнометаллического протопрототипа, с помощью которого была напечатана пластиковая деталь прототипа, не сохранилось.

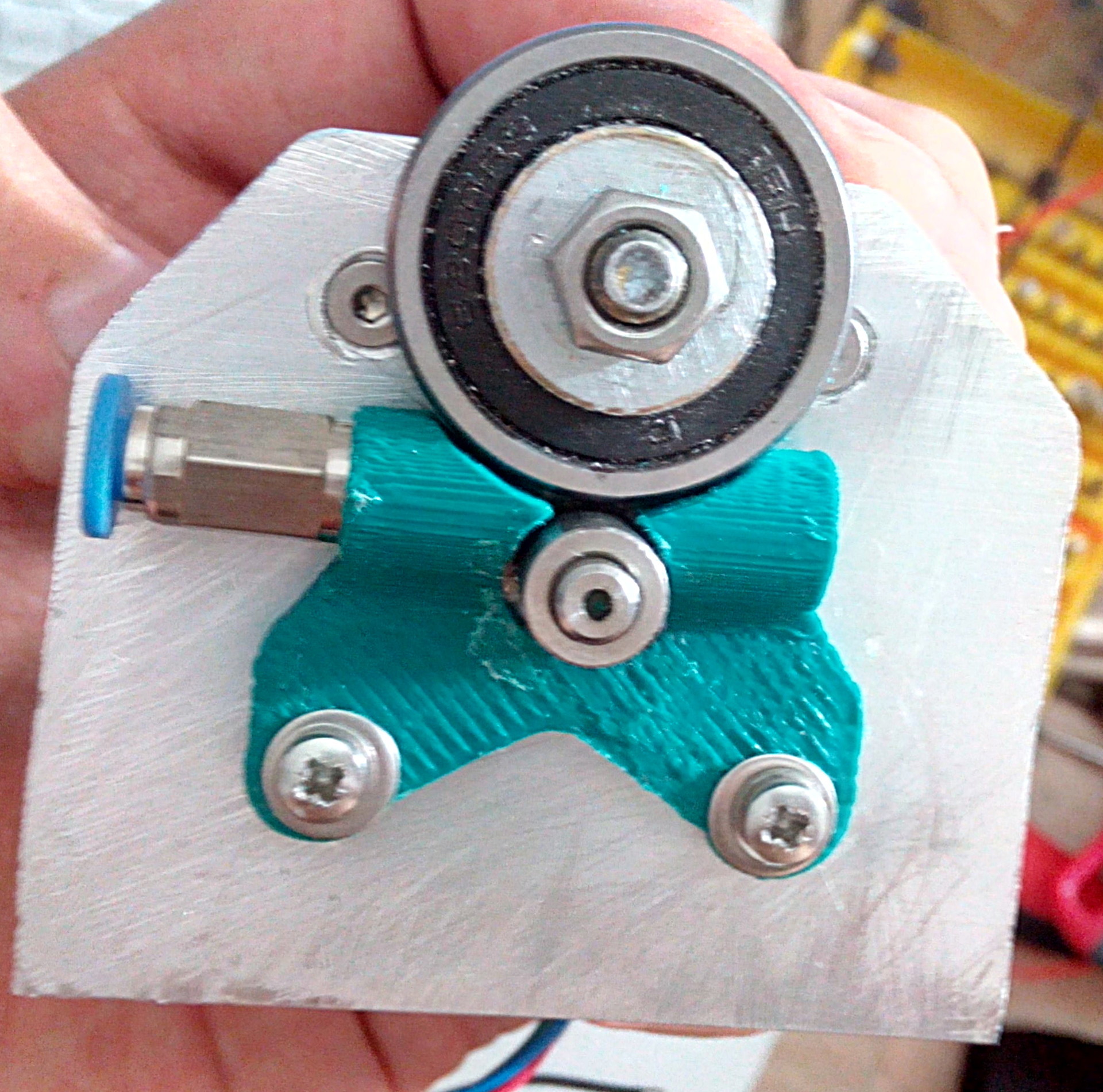

С помощью этого прототипа был изготовлен рабочий вариант:

Фантазия у меня иногда бьёт фонтаном, и в очертаниях пластиковой детали я увидел бабочку.

Экструдер по этому поводу приобрёл гордое имя Schmetterling Extruder. Похоже на название для какой-нибудь песни Rammstein.

Видео работы этого варианта я уже приводил в публикации про хот энд:

Схема конструкции (я очень люблю

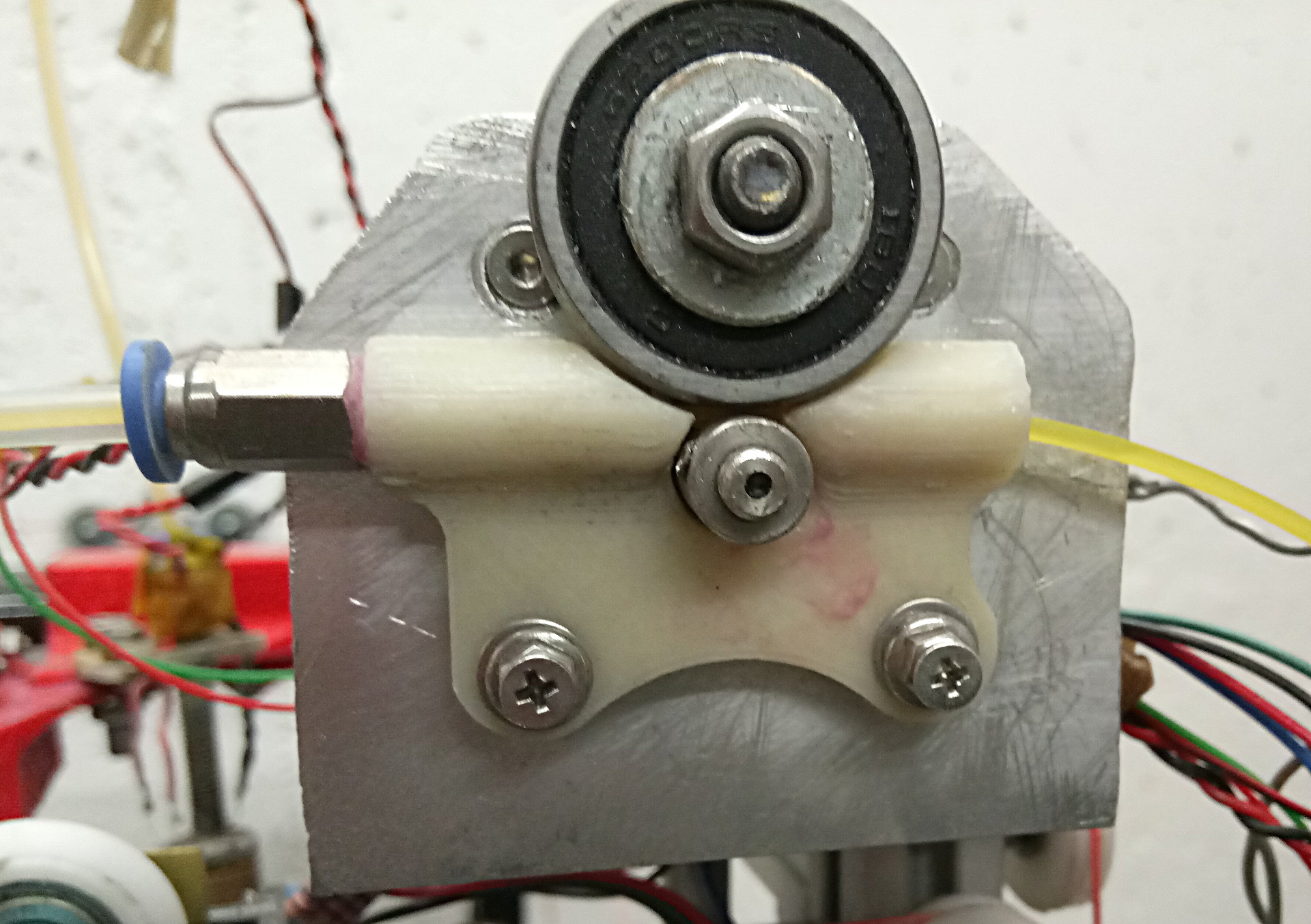

Мне кажется, эта картинка не нуждается в объяснениях. Болт для фиксации подшипника: М7 или М8, главное — достаточно плоская шестигранная или квадратная головка. В зависимочти от внутреннего диаматра подшипника может понадобиться плотная втулка, для предотвращения люфта между болтом и подшипником. Без втулки всё будет болтаться, никакая затяжка не поможет. Почему подшипник такой большой (внешний диаметр 30 мм)? Это связано с конструкцией шаговых моторов NEMA17, у них есть выступающее кольцо на переднем фланце, не дающее продвинуть головку болта ближе к оси.

После этого утекло достаточно много воды, входной канал бабочки истёрли бесконечные метры филамента, и был создан улучшенный вариант:

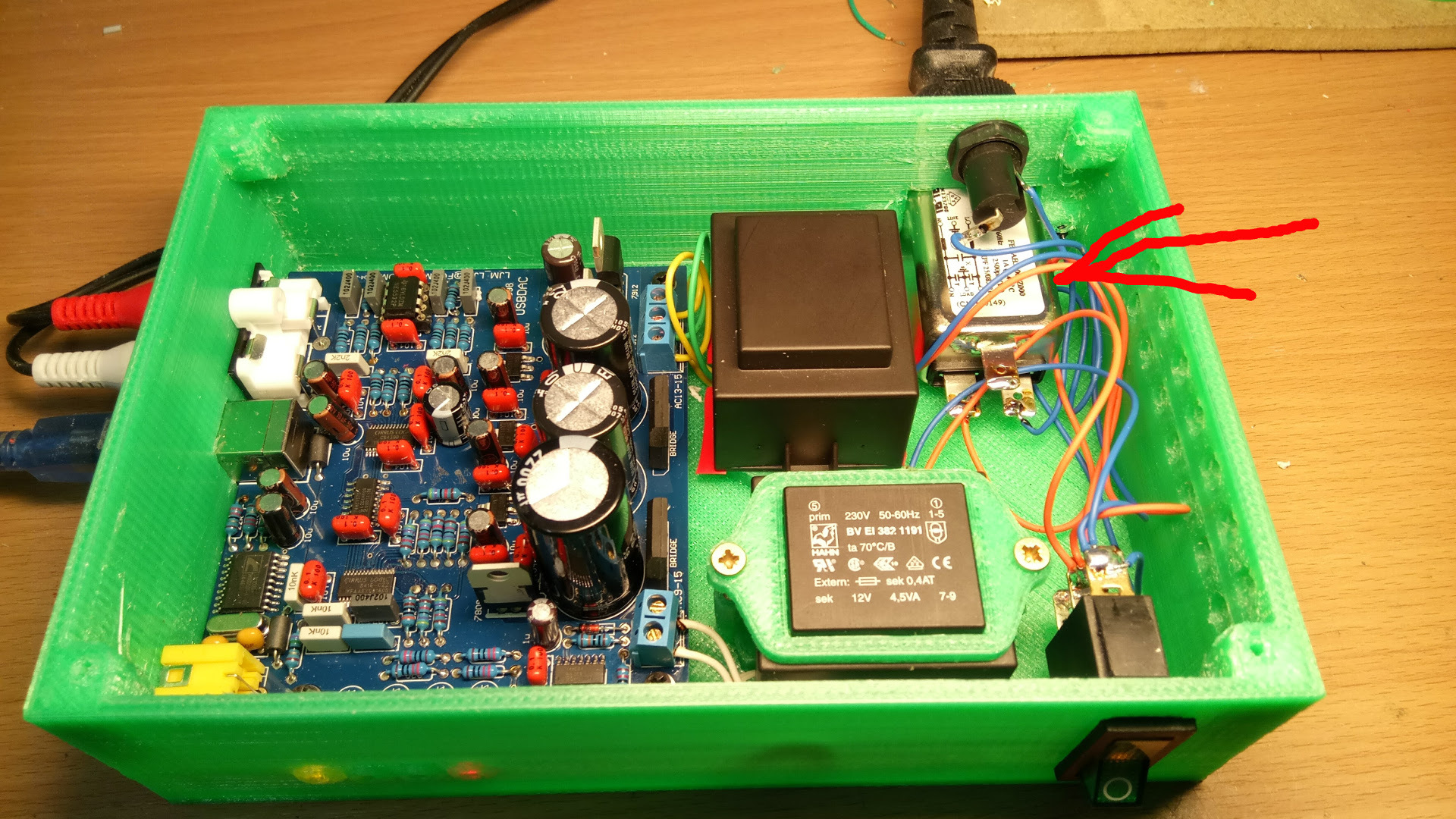

Поскольку иметь экструдер и не печатать неинтересно, я печатаю. К примеру, корпус для китайского звукового ЦАП из PETG напечатал. Зачем он мне? Лэптоп в мастерской напрочь отказывается выдавать звук через штатный разъём, материнская плата частично отмерла. Новую покупать мне жадно, да и интересно было отдельный ЦАП попробовать.

Красной стрелкой показан гармонизатор питания. Конечно, многие скажут, что этот гармонизатор питания очень похож на простой недорогой (2-3 евро в ФРГ) сетевой фильтр с индуктивностями и кондесаторами, но мы-то с вами знаем правду: только магия ценой от двух килобаксов способна обеспечить питание устройства для создания звука, достойного нежных ушек всевозможных аудиоманьяков.

Пышные лавры разрушителей мифов не дают мне покоя, и я решился провести испытания. И не просто испытания, а испытания фрактальных диффузоров. Экструдер ни разу не заикнулся, и диффузоры вышли просто замечательные:

Жёлтый цвет намекает на золотишко и тем самым подчёркивает премиальность и элитарность продукта. Признаться, я не ожидал такого мощного эффекта: при установке диффузора на крышку ЦАП звук меняется настолько кардинально, что создаётся впечатление, что поёт другой человек. Это магия, господа. Видео подтверждает наличие эффекта:

Чтобы усилить эффект от применения диффузоров, я установил самопечатные шипы на дно корпуса. Эффект налицо: наконец — то жёстко садящиеся на стол мухи перестали создавать эффект «буханья» в колонках. Чтобы окончательно убедиться в высочайшем качестве шипов, поставим на устройство автомобиль:

Видно, что шипы с честью выдержали испытания. Конечно, автомобиль игрушечный, так ведь и шипы — то из PETG (аноптаниум было невозможно достать).

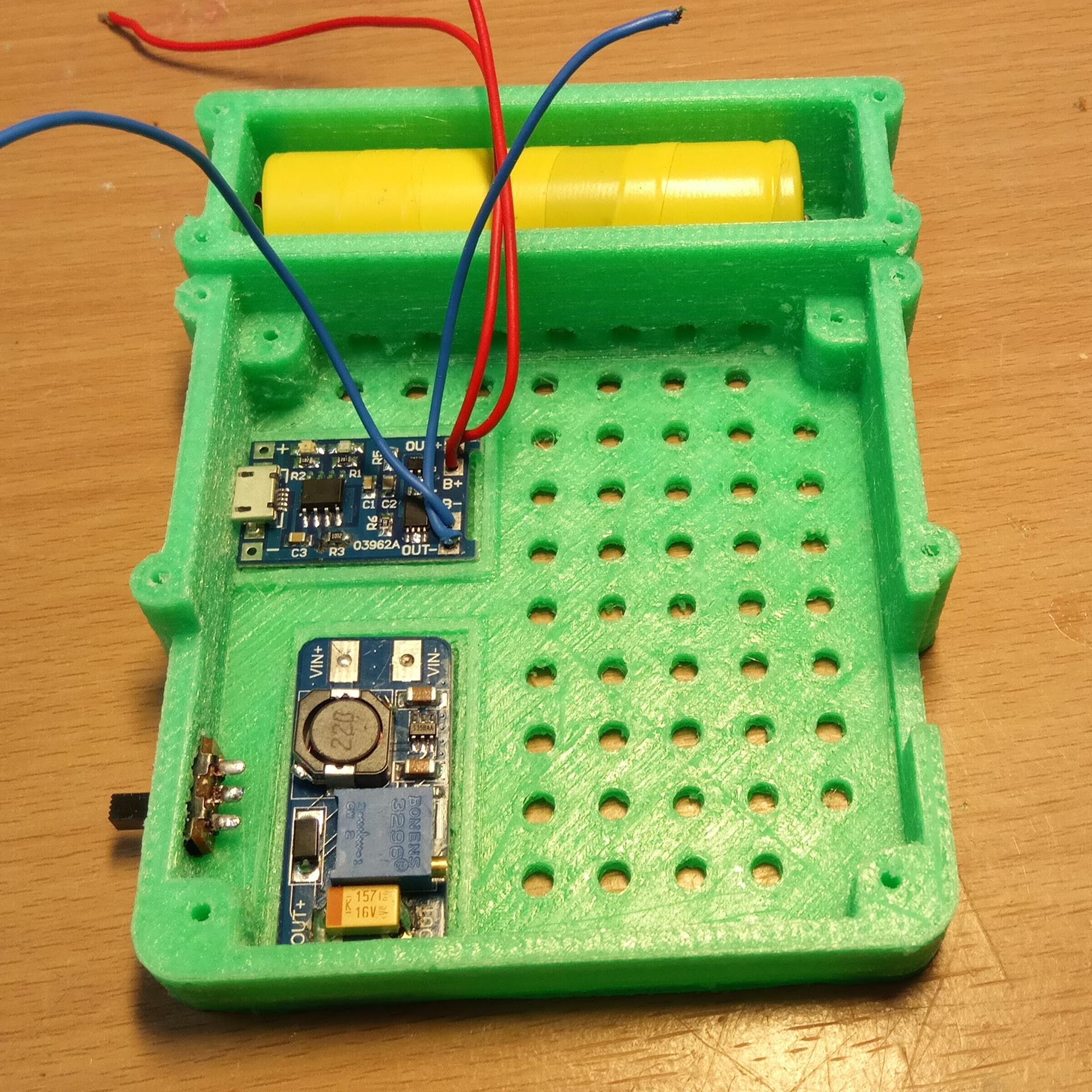

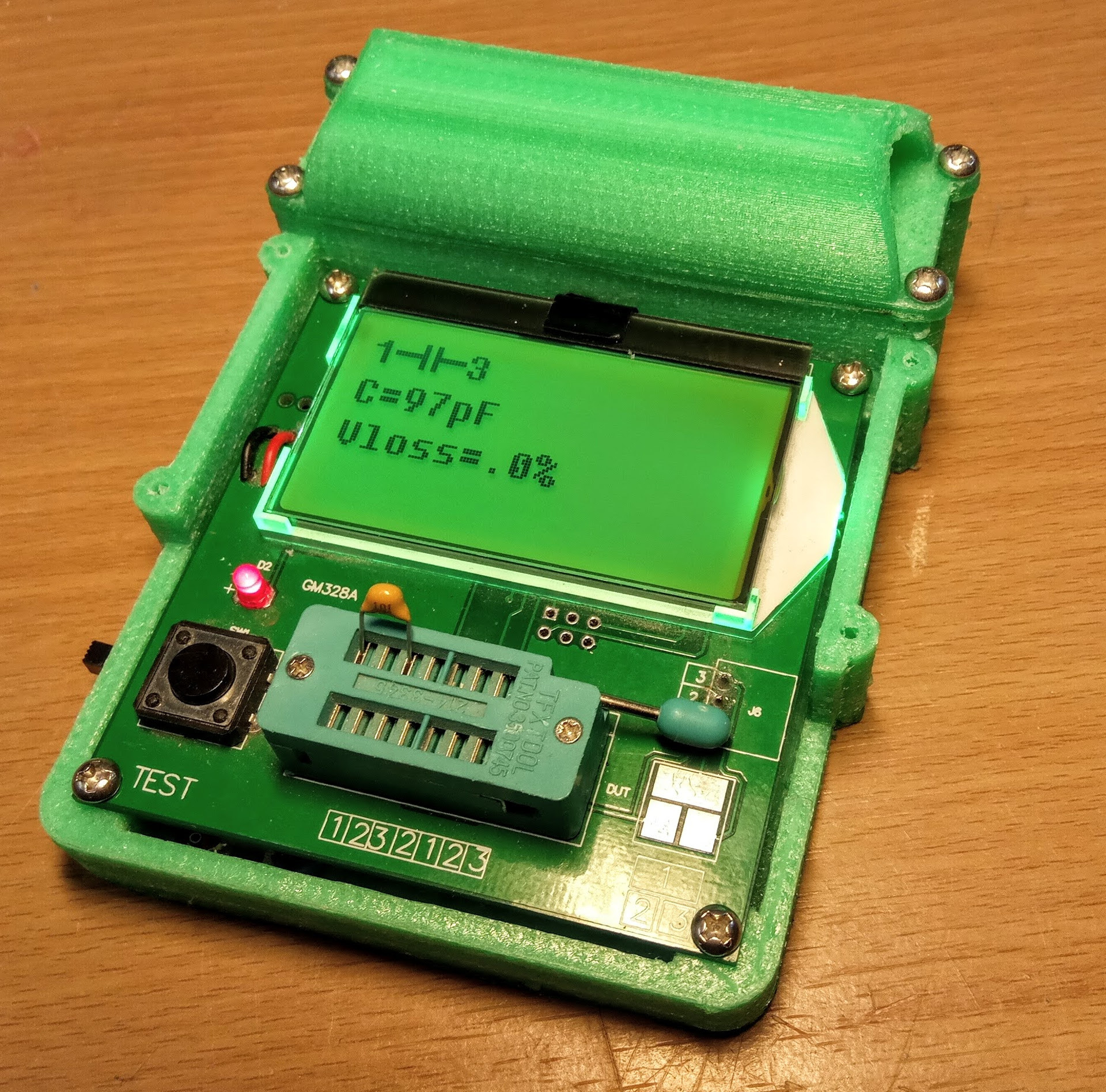

Маленький бонус для дочитавших до этого места, удобный корпус для популярного тестера GM328:

Модуль контроля заряда аккумулятора и повышающий преобразователь (тестер работает при напряжении 9В) приклеены на специально предназначенные места.

> Здесь папка с 3D моделями.

Публикуется под лицензией WTFPL.

Ну, и традиционное: Have fun!

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Комментарии (61)

imater

26.02.2017 15:58+1В вашей шутке хорошая идея, распечатать фигурки с NFC метками и располагая разные фигурки, переключать:

— Музыку (15 фигурок с разными жанрами Яндекс.радио)

— Тайм-трекинг по проектам, система помодорро (6 фигурок проектов + 1 фигурка отдыха)

— Лампочку над рабочим местом (пока фигурка лампочки стоит на корпусе считывателя)

— Конфигурации мониторов и расположение программ по профилям (3 фигурки профиля расположения программ)

— Определять поворот фигурок и можно прибавлять громкость и формировать звуки леса, либо быть DJ (можно посадочные площадки фигурок оснастить магнитом или отверстием с насечкой и фигурку сажать на нее, чтобы реостат определял поворот)

— Управление кондиционером расположением 3-4 фигурок

— Игра для малышей, ставишь корову на корпус — она мычит, козу — «бе-кает»

Также можно оснастить IR-излучателем и она может притворяться пультом управления техникой. Тогда и каналы можно переключать.

melchermax

26.02.2017 19:31Отличная мысль, но реализация потребует массы дополнительного времени. А дети пусть играют во дворе, для здоровья полезнее ;)

lonelymyp

26.02.2017 16:27Рас уж статья с рассуждениями про экструдер, то позволю себе дать ссылку на проект экструдера с двойным прижимом, который на мой взгляд имеет радикально большее сцепление с прутком а значит позволяет печатать быстрее.

Его минус это неудобная конструкция, петля сильно торчит и вход пластика там же где и выход.

melchermax

26.02.2017 18:55С автором этого экструдера я давно и продуктивно общаюсь, он талантливый инженер и хороший человек. Но вот экструдер его мне не нравится своей сложностью :)

sergku1213

26.02.2017 19:30Приведенный Вами экструдер мне не очень понравился, но насчет экструдера с двойным прижимом — совершенно согласен — он позволит вдвое поднять давление на пруток. Только из моего скромного опыта — пруток 1,75 в моем экструдере при опытах на скорость (Моя идея Фикс — разработка сврехскоростного принтера, и скажу Вам не все так плохо, как мы имеем видеть в магазинах) — заминало в дребезги. Пришлось перейти на 3 мм пруток. Я если печатаю, то быстро, а в производительности при разных диаметрах разницы практически нет — как это не удивительно. Только вот такой момент — я в развитии своей теории все больше прихожу к пониманию того факта, что сила подачи — вполне достаточна и если применять редуктор можно обойтись без микростеппинга и поставить в разы более лёгкий и менее мощный мотор. Правда дорогой будет. В Англии делают. Получится что при максимальных подачах он будет крутиться сильно быстрее чем теперь, значит произведенная работа будет больше

melchermax

26.02.2017 19:37Когда у меня заминался филамент, я улучшал конструкцию хот энда и/или повышал температуру, помогало всегда. Но это было давно, в последнее время я просто включаю и печатаю :)

sergku1213

26.02.2017 19:54Я купил 4 кило прутка 3мм, а потом перешел на триммерную леску. У меня очень мощный экструдер, если Вы в курсе, у Прусы стоит редуктор 1 к 4,3. Потому усилие большое. А напряжение питающее 14,5 вольт. Кстати в этом функция пружинного прижима — он позволяет достаточно хорошо регулировать давление подачи. Моя практика показала — замин филамента — всегда связан с тем что не успевает проплавиться пластик в головке. Да, случалось и 3мм филамент заминало. Если пружины слишком затянуть. Или головка вышла дефектная — по термобарьеру уползла вверх зона расплавления при простое. В общем слишком большое усилие не нужно, ИМХО. Пока экструдером не занимался, так мысли…

Andy_Big

26.02.2017 17:11Конечно, в режиме микростеппинга эта цифра снизится до 99,75 Нм и 9,775 кг соответственно

А это почему?

melchermax

26.02.2017 17:22Потому что полный шаг это прямоугольные импульсы с выхода драйвера, а микростеппинг это ближе к синусоиде. Соответственно и уменьшение энергии, передаваемой за импульс, снижение крутящего момента.

Andy_Big

26.02.2017 17:27Практика показывает, что микрошаг не оказывает заметного влияния на момент :)

Опыт 1

Опыт 2

Ну и стоит помнить о том, что прямоугольные импульсы напряжения приводят к совсем не прямоугольным импульсам тока, который собственно и двигает ротор двигателя.

melchermax

26.02.2017 18:59Возможно, Вы правы. Возможно, правы производители, пишущие о снижении крутящего момента при микростеппинге в своих application notes. Я всегда рассчитываю свои устройства для наихудшего случая.

lonelymyp

26.02.2017 20:11По ссылке использовался цифровой драйвер шаговых двигателей Leadshihe DM422C с DSP, интерполяцией шагов и прочими фишками, и ценой примерно в 30 раз большей чем обычный драйвер в 3д принтере

естественно что у него момент одинаковый :D там схема управления обмотками далеко не банальная.

а с обычным драйвером микрошаг огого как влияет.

http://electroprivod.ru/microstepping_mode.htm

Andy_Big

26.02.2017 23:25Вполне бюджетные драйвера из нормальных, ничего элитного. Интерполяции шагов в нем, кстати, нет. Схема управления обмотками там как раз банальная, небанальные там алгоритмы :) Точнее, и в них ничего сверхъестественного, просто очень тщательно проработанные и выверенные, в отличии от дешевых интегральных драйверов, которые работают по принципу «шоб хоть как-то крутилось» :)

Все эти дополнительные фишки на момент практически не влияют, они влияют только на плавность вращения и подавление резонансов :)

lonelymyp

27.02.2017 09:36Бюджетные это драйвера за 100 р., 3 тыщи это уже не бюджетно.

Сам лично пробовал, на пределе возможности с 1/32 микрошагом экструдер, стучит, на 1/8 уже нет.

И даташит говорит что интерполяция таки есть «Multi-Stepping allows a low resolution step input to produce a higher microstep output for smooth system performance „

Andy_Big

27.02.2017 09:57Бюджетные это драйвера за 100 р., 3 тыщи это уже не бюджетно.

За 100 руб — это уже ниже любого разумного бюджета, на 100 рублей они и будут работать :)

DM422C стоит меньше 2000 руб на Таобао (с учетом посредника) и чуть больше 2000 руб у российских продавцов. Хотя, можно найти и за 5000, если постараться :)

Сам лично пробовал, на пределе возможности с 1/32 микрошагом экструдер, стучит, на 1/8 уже нет.

Какой драйвер? Кто был источником импульсов? Какую скорость пытались развить (об/мин)?

И даташит говорит что интерполяция таки есть

Да, прошу прощения, проглядел. Действительно есть морфинг.

lonelymyp

27.02.2017 10:58A4988, источник — ардуина с марлином, скорость в районе 2 об/сек. напряжение 12 вольт.

вобщем типичный принтер.

Andy_Big

27.02.2017 11:15Обороты были одинаковыми и при 1/8 и при 1/32? Генерацию STEP смотрели осциллографом? Сильно подозреваю, что ардуина при повышении частоты генерации в 4 раза может генерировать слишком неравномерно, откуда и срывы двигателя.

lonelymyp

27.02.2017 11:57Обороты те же.

У владельца принтера не так много способов влияния, можно лишь крутить резистор задающий ток и менять джамперы микрошага.

А когда ток уже давно выкручен в максимум, нет других вариантов кроме как изменения микрошага.

Например на сайте геккодрайверов упоминается что в микрошаге момент удержания меньше http://www.geckodrive.com/microstep-full-step-torque.

они вероятно знают о чём говорят, раз производят драйвера ШД.

Для экструдера с боуденом момент удержания важен, потому что во время работы постоянно возникают ситуации когда мотор стоит, а давление прутка на вал есть.

Andy_Big

27.02.2017 13:13Да, на удержании микрошаг, возможно, слегка проигрывает в промежуточных положениях.

Andy_Big

27.02.2017 13:39Кстати, сейчас как раз на форуме чпу-шников идет

срачспор как раз на эту тему. Сегодня опубликовали результаты еще одного опыта:

Оборудование:

— ШД PL57H110-4.0-4 (номинальный ток 4А, момент удержания — 28 кгс*см

— драйвер Leadshine EM705

— лабораторный БП KA3005D (30В, 5А)

— половинка муфты

— рычаг из обрезка оргстекла с плечом 100мм.

— безмен китайский цифровой WeiHeng

Драйвер подключался к ШД и БП и настраивался программой ProTuner на значения дробления шага 2 или 512 (режима полного шага у этого драйвера нет). Режим удержания без снижения тока. Напряжение БП устанавливалось максимальным (30 вольт).

К валу двигателя через рычаг подсоединялся безмен, который я очень осторожно тянул, пытаясь поймать отсчет в момент перед срывом (проскоком).

Результаты: В обоих режимах для срыва требовалось практически одинаковое усилие — примерно 2,7-2,8 кгс. Учитывая плечо рычага (100 мм), это близко к номинальному моменту удержания данного ШД. Ток потребления от БП также был одинаковым (0,65А).

lonelymyp

27.02.2017 13:49Не обозначено исходное положение вала при опыте.

Ибо при включении питания, вал мотора стоит в стабильном положении полного шага.

Для теста именно микрошага надо сделать 256 шагов, чтобы вал встал в самое неудачное промежуточное положение.

melchermax

27.02.2017 11:39на пределе возможности с 1/32 микрошагом экструдер, стучит, на 1/8 уже нет.

У меня примерно такой же опыт ц микростеппингом.

ebragim

26.02.2017 17:41Идея с постоянным прижимом хорошо, но только пока вы используете пруток идеальной толщины. Часто же бывает на одной катушке разница в 3-5%.

Странно, что мало распространены схемы с 2-3 толкающими колёсами...

melchermax

26.02.2017 19:03Максимальный разброс диаметра у качественного филамента составляет 100 мкм. Если сделать, к примеру, глубину проникновения зубьев 300 мкм, никакого влияния эта неточность не окажет. Схема с несколькими толкающими колёсами: bondtech extruder, я смысла особого не вижу, всё работает и так.

sens_boston

26.02.2017 17:42У меня вопрос: все ли "домашние" (по цене) 3D принтеры делают такую

погануюповерхность?

melchermax

26.02.2017 17:46Зависит от скорости. Я печатаю на большой скорости, если объект большой и требования к эстетике невысокие, поэтому частенько выглядит не очень. Если не спешить, поверхность может быть зеркальной. Посмотрите мои предыдущие публикации.

sens_boston

26.02.2017 21:29Посмотрел (пришлось потратить время, учитывая ваш весьма оригинальный стиль озаглавливания публикаций :) ), зеркальности нигде не нашел, хотя просмотрел почти все, как мне кажется. Фотку с образцом "зеркальности" (не вообще, а именно с вашего принтера) можете запостить, если есть такая?

На счет скорости понял, равно как и касательно 2 суток печати. Достаточно печально.

melchermax

26.02.2017 21:53пришлось потратить время, учитывая ваш весьма оригинальный стиль озаглавливания публикаций

Я стараюсь, чтобы было нескучно :)

зеркальности нигде не нашел

Вот здесь поверхность зеркалит:

sergku1213

26.02.2017 19:47Углы по-любому будут нечеткими. Это зависит от диаметра сопла. Вообще-то точность позиционирования и перемещения головок даже у моего древнего Мендель Пруса И2 вполне хорошая. То есть печатает трубочку соплом в 0,5мм, со стенкой толщиной 0,5 мм вполне красивую и приятную. На скорости 120мм/с. При толщине слоя 0,15мм. На мой взгляд — для прототипирования очень хорошо. Другое дело что практически все дешевые принтеры заточены под печать только Полилактидом PLA. А это такая штука что всегда хорошо получается. С ABS — уже многие не справляются — там нужен подогреваемый стол.

lonelymyp

26.02.2017 19:51Если на скорости 80 и слое 0.2 средняя моделька печатается 4 часа, с качеством как на фотках, то на максимуме качества, скорость 20 и слой 0.05 она будет печататься уже двое суток.

Зато поверхность будет чудо как хороша)))

Промышленные принтеры печатают медленно, очень медленно, это немаловажная причина их хорошего качества.

NumLock

26.02.2017 19:42На какой скорости можно(или возможно ли вообще) печатать материалом SoftPLA на этом экструдере?

Снизить подвижность экструдера и хотэнда до нуля можно просто закрепить всё это хозяйство в центре рабочей зоны. А подвижным сделать опускающийся 3д стол с хотбэдом. Единственной проблемой тогда станет жёсткость конструкции рамы, которая будет компенсировать инерционность стола на высоких скоростях работы 3д принтера.

lonelymyp

26.02.2017 19:56Практика показывает что проще сделать жёсткую механику для хотенда весом 100-200 грамм чем для стола с осями весом в 1-2 кг.

melchermax

26.02.2017 20:21SoftPLA не пробовал, врать не стану. Вообще, скорость — это не про мотор экструдера, а про хот энд. К тому же корректно говорить не о скорости (она зависит и от температуры хот энда, и от диаметра дюзы, и от толщины слоя), а о производительности хотэнда в кубических миллиметрах в секунду. К примеру, если Ваша пара хот энд + экструдер способна печатать PLA с максимальной скоростью 150 мм/с с дюзой 0,4 мм и толщиной слоя 0,2 мм, его производительность составит (V = ? * r? * h) *0,2 = 3,8 мм?/с расплавленного филамента. Эта величина и есть скорость принтера, а не теоретическая максимальная скорость подачи филамента мотором экструдера или скорость перемещения кинематики принтера. Мой экструдер теоретически может выдать около 290 мм 1,75 мм филамента в секунду, это около 700 мм?/с. Нет таких хот эндов в любительских устройствах, и вряд ли они появятся в ближайшее время.

NumLock

26.02.2017 21:25У Soft проблема в жёсткости прутка. Если подачу механизма прутка удалять от хотэнда на приличное расстояние, то пруток просто сворачивается. Трубка при этом не помогает. Из за увеличения площади прикасания к трубке, пруток сворачивается не доходя до хотэнда. Поэтому минимальное расстояние от механизма подачи прутка до ходэнда в некоторых случая единственный вариант печати определённым материалом.

Я согласен с автором статьи, что движение сложного механизма экструдера с хотэндом на больших скоростях — плохая идея. Решить её однозначно нельзя. Движение стола как простейшего устройства мне кажется более удачным решением. Основная проблема этого решения — это громоздкость рамы и механики. Масса стола соизмерима с массой головы для печати, которая включает в себя механизм подачи и вентилятор обдува. БОльшая проблема это ремённая передача, которая при ускорении и торможении соответственно растягивается и сжимается, что даёт нелинейные артефакты в печати.

melchermax

26.02.2017 21:42Движение стола по осям X и Y — решение более чем неудачное. При слабой адгезии за счёт инерционных сил модели будет срывать, в процессе печати масса стола будет расти вместе с массой модели. Ну, и главный нелостаток — отсутствие достоинств по сравнению с перемещающейся головкой.

andi123

27.02.2017 13:51> Если подачу механизма прутка удалять от хотэнда на приличное расстояние, то пруток просто

сворачивается.

А если подающий узел сделать на отдельной раме в непосредственной близости от экструдера? Соединить их через трубку длиной ~10 см. Конечно сложность механики увеличится в два раза (грубо), с другой стороны экструдер будет все так же легок и быстр, а подающему узлу достаточно быть просто быстрым и держаться поблизости от экструдера.

DustCn

26.02.2017 20:26+1Аффтор жги! Но скользя по конве повествования не налегай на нее! =)

melchermax

26.02.2017 20:29+1Это как?

DustCn

26.02.2017 20:35+1Это немного переиначенный Эпикур. В смысле просьба не перебарщивать :)

melchermax

26.02.2017 21:28+1Понятно. Эх, говорили мне друзья: «Учи философию, пригодится», а я не внял :)

mdsa

27.02.2017 11:37Отношение 1,75 мм филамента к диаметру 0,3 мм дюзы хот энда: 5,833. То есть, чтобы получить 0,1 мм экструзии из дюзы 0,3 мм, необходимо протолкнуть в хотэнд 0,1/5,833 = 0,0171 мм филамента диаметром 1,75 мм.

Здесь должно быть отношение квадратов, т.е. 34,03 вместо 5,833.

melchermax

27.02.2017 11:37Почему?

Andy_Big

27.02.2017 13:08Считать же нужно отношение площадей, а не диаметров :)

melchermax

27.02.2017 14:46Всё ещё не понял, почему иммено площадь? Тогда уж давайте подсчитаем соотношение объёмов, для пущей точности: объём филамента, экструдированного на 100 мм длины из дюзы диаметром 0,3 мм, составит 28,274 мм?, а объём 100 мм 1,75 мм филамента составит 240,528 мм?. Делим и получаем соотношение объёма 1,75 мм филамента к объёму экструдированного филамента 8,507. Получается, для экструзии 0,1 мм из дюзы 0,3 мм, необходимо подать 0,0117 мм 1,75 мм филамента. Это, конечно, разнится с расчётами через диаметр (5,833 раза и 0,0171 мм), но даже близко не приближется к 34,03 и 0,1/34,030=0,0029. Вообще, я плохой математик, научите меня :)

Andy_Big

27.02.2017 16:25объём филамента, экструдированного на 100 мм длины из дюзы диаметром 0,3 мм, составит 28,274 мм?

А как Вы считали? Обычно объем цилиндра получают из площади основания, умноженной на высоту :) 0,152*3.14159*100=7.069 мм3

Andy_Big

27.02.2017 16:30А, понял. Вы при вычислении площади дюзы возвели в квадрат не радиус, а диаметр. Вот поэтому и не приближается к 34 :)

Всё ещё не понял, почему иммено площадь?

Потому что объем цилиндра прямо пропорционален площади его основания, а не диаметру :)

melchermax

27.02.2017 16:50Это что же получается, все мои расчёты ошибочны? Как страшно жить. Надо всё проверить. Как оно вообще работает, в таком случае? Ведь оно работает, и довольно прилично.

Andy_Big

27.02.2017 18:09Как оно вообще работает, в таком случае?

Не знаю, но объем филамента у Вас посчитан верно, а объем пластика из сопла — с ошибкой.

melchermax

27.02.2017 18:28Я уже пересчитал, в принципе никакой драмы не наблюдается, для этих условий необходим микростеппинг 1/37. С 1/32 должно быть достаточно точно. Публикацию надо срочно поправить :)

vconst

27.02.2017 11:42Можно печатать такие диффузоры на заказ и продавать в 10 раз дороже аудиогомеопатов, потому что они будут и н д и в и д у а л ь н ы! Никакого ширпотреба, только печать на заказ!

melchermax

27.02.2017 11:45Блин, а я исходники уже выложил… Какая бизнес — идея пропала! :D

vconst

27.02.2017 11:47Все знаю, что сухие чертежи не могут передать настоящую фрактальную гармонию, надо что бы экструдер был закален в соплях аудиодевственниц. А такую роскошь себе может позволить не каждый…

Fagot63

Нужно было варианты голосования расставить от лучшего к худшему, а не в разброс. Иначе повышается вероятность неправильного выбора пункта голосования.

melchermax

Я думаю, посетители гиктаймс разберутся :)

Fagot63

Обработка входящей информации в мозгах, порой работает не корректно. Не раз замечал за собой, когда видится одно слово вместо другого. В первую очередь из за ожидаемой информации.