3D модель робота была создана еще 5 лет назад. В ней 180 тысяч полигонов, 440 элементов и 5 основных текстурных листов по 4К каждый. Но сейчас перед вами уже не 3D модель, а настоящий 3-метровый 800-килограммовый исполин из плоти и крови. Точнее, из металла и металла.

«Молота» сделали Саша, Андрей и Сергей – кузнецы со стажем. Они говорят, что их кузня стала чем-то вроде арт-студии. Публикуем рассказ ребят о том, как робот «Молот» появился на свет.

Как приступили к созданию робота

В основном мы работаем над эксклюзивными заказами – беремся за то, что нам интересно, и постоянно поднимаем планку сложности.

Мы находим то, чего еще никто не делал. Потом выясняем, в чем основная загвоздка, и беремся за работу. Сергей создал сложнейшие готические доспехи. А к Евро-2012 на одном из харьковских проспектов установили нашу 4-метровую скульптуру женщины. Однажды мы делали фигуру коня, половину которой выковали в реалистичной манере, а вторую половину – в стиле стимпанк. Чаще всего оказывается, что трудности, перед которыми отступали другие, можно преодолеть – было бы желание.

Мы начали сотрудничество с компанией Plarium с небольшой пробной задачи – аптечки из Half-Life. Сейчас она висит на парковке Plarium Kharkiv. А потом ребята прислали 3D модель, скриншоты и видеоролик с роботом.

У нас не было необходимого опыта, но мы знали, что получим его в процессе. В общей сложности над «Молотом» мы работали 2 года, но сейчас сделали бы подобный проект за 6 месяцев.

Как мы готовили материалы

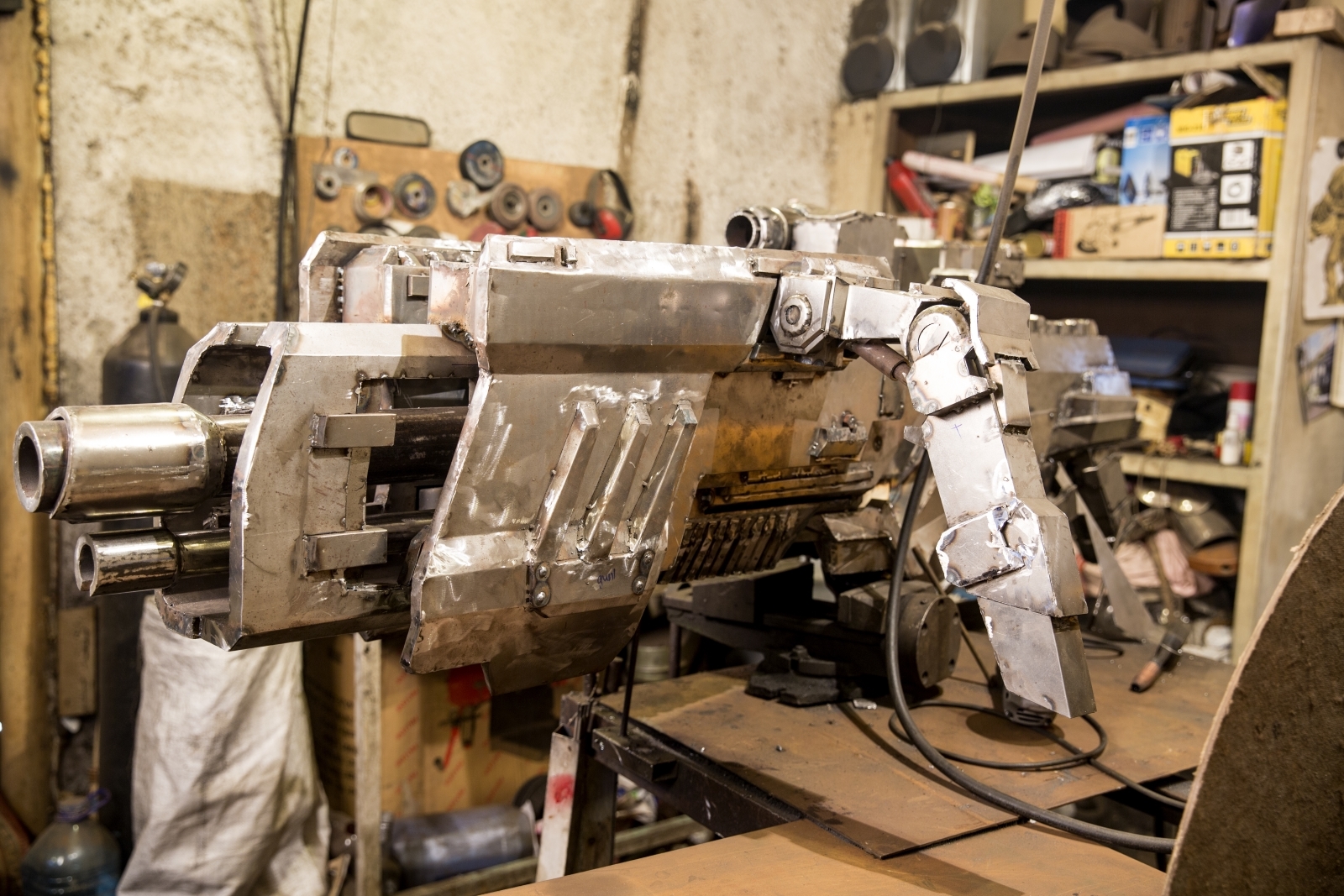

Сначала мы использовали старый подход – распечатали картинки, перенесли размеры на листы бумаги и начали резать металл болгаркой. На создание одной стопы ушло несколько недель и намного больше материалов, чем мы ожидали. Нужно было искать альтернативы.

Мы вспомнили, что существуют программы, раскладывающие модели на развертку, из которой потом создается паперкрафт. Решили попробовать то же самое с металлом.

В 3ds Max разобрали робота на детали, а в Pepacura сделали развертку 3D модели. Затем стали готовить материалы для лазерной порезки и осваивать SolidWorks. Чтобы создать необходимое количество деталей, нужно было сделать 1,5 километра надрезов на 26 стальных миллиметровых листах размером 1х2 метра.

В фирме, которая занимается лазерной порезкой и обычно делает корпусы для сварочных аппаратов, очень удивились нашему заказу. Особенно количеству деталей – более 3000.

Вскоре нарезанные элементы доставили в мастерскую. В этот момент мы по-настоящему осознали масштаб работы: детали свалены грудами, в мастерской невозможно пройти. Неделя ушла только на сортировку и маркировку, страшно было представить, сколько времени потребуется на сборку.

Как мы собирали робота

Работу по сборке мы поделили на блоки: каждую часть робота собирали отдельно. При этом одна часть могла состоять из 20–30 состыкованных между собой деталей.

Базовый элемент, на котором всё держится, замоделировали в 3ds Max, а потом собирали из труб. Конструкцию нужно было сделать разборной, поэтому мы закупили крепкие трубы для каркаса, а остальные блоки сделали навесными.

Лазером вырезали только контуры деталей, так что все сгибы и объем нужно было создавать вручную. Мы переносили пунктирные линии сгибов из Peparura на железные детали, а потом проходились по этим отметкам болгаркой, чтобы металл стал податливее. Разметка была очень трудоемким процессом, на нее ушла треть всего времени.

На этапе сборки у нас сгорело 2 ноутбука и 2 телефона. Техника не справлялась с обилием металлической пыли в воздухе, а работать без визуализации было невозможно.

Мы отдельно собирали платформу робота, его ноги, корпус, руки и пушку. Каждый из этих элементов тоже разбирается – к примеру, можно отделить голову от туловища, а руки разобрать на несколько частей. Это позволяет в случае необходимости добраться до электроники в любом модуле.

Для каждого блока мы определяли каркасную деталь и в первую очередь выгибали ее, а потом присоединяли другие, которые помогали задавать форму. Все блоки сначала собирались на сварочной прихватке, затем проваривались основательно, отправлялись на зачистку и откладывались в сторону.

Мы начали с головы робота и сразу поняли, что всё делаем правильно: голова выглядела точь-в-точь как у 3D модели.

После головы и каркаса ног сделали пушку и приступили к созданию разборной конструкции для тела. Когда заканчивали туловище и руки, электрики занялись подвижными и светящимися элементами в шлеме, на локтях и плечах.

Неожиданно с пушкой возникли сложности. Виртуальной робот держал ее без труда, а вот реальному пропорции не позволяли взять оружие в руки. Поэтому мы сделали дополнительную опору и замаскировали ее под планшет.

Как мы оживили робота

Робот умеет поворачивать голову. Обычный моторчик не справился бы с таким весом, поэтому мы использовали один из самых мощных сервоприводов для робототехники, рассчитанный на усилие в 35 килограмм.

Конечно, можно было взять простой микроконтроллер и зашить в него обычную программу, которая поворачивала бы голову влево и вправо. Но хотелось большей реалистичности в движениях, поэтому механизм поворота мы реализовали с помощью Arduino. В программу заложен нелинейный алгоритм и различные настройки, а еще – возможность управлять движением головы и цветом подсветки глаз, рук и прицела со смартфона.

В роботе установлена влагозащищенная акустика Mystery (такая же используется на катерах и яхтах) и усилитель с караоке-системой – к «Молоту» можно подключить 2 микрофона или электрогитару.

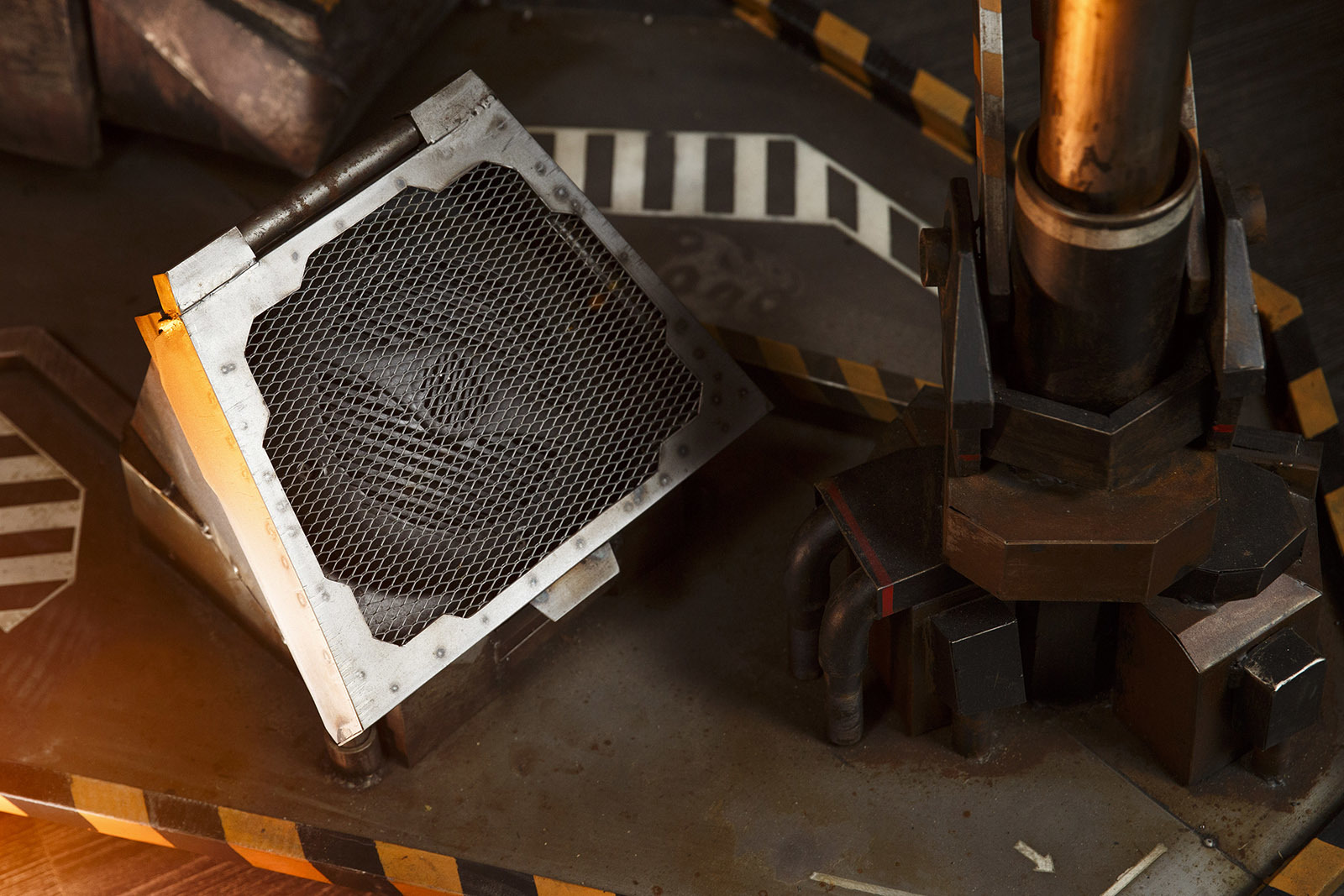

Прицел и локти заливали термоклеем, который рассеивает свет и скрывает его источник. Раньше мы уже экспериментировали с подсветкой аптечки Half-Life и выяснили, что материал идеально подходит для таких целей.

По контуру модулей проходит LED-лента. В синематике мы видели, что робот использует подсветку на плечах для ослепления противника, поэтому оставили щель, через которую пробивается пучок света.

А в глазах «Молота» LED-лента закрыта фильтром из оргстекла, затертым ближе к краям. Именно это создает эффект светящихся зрачков.

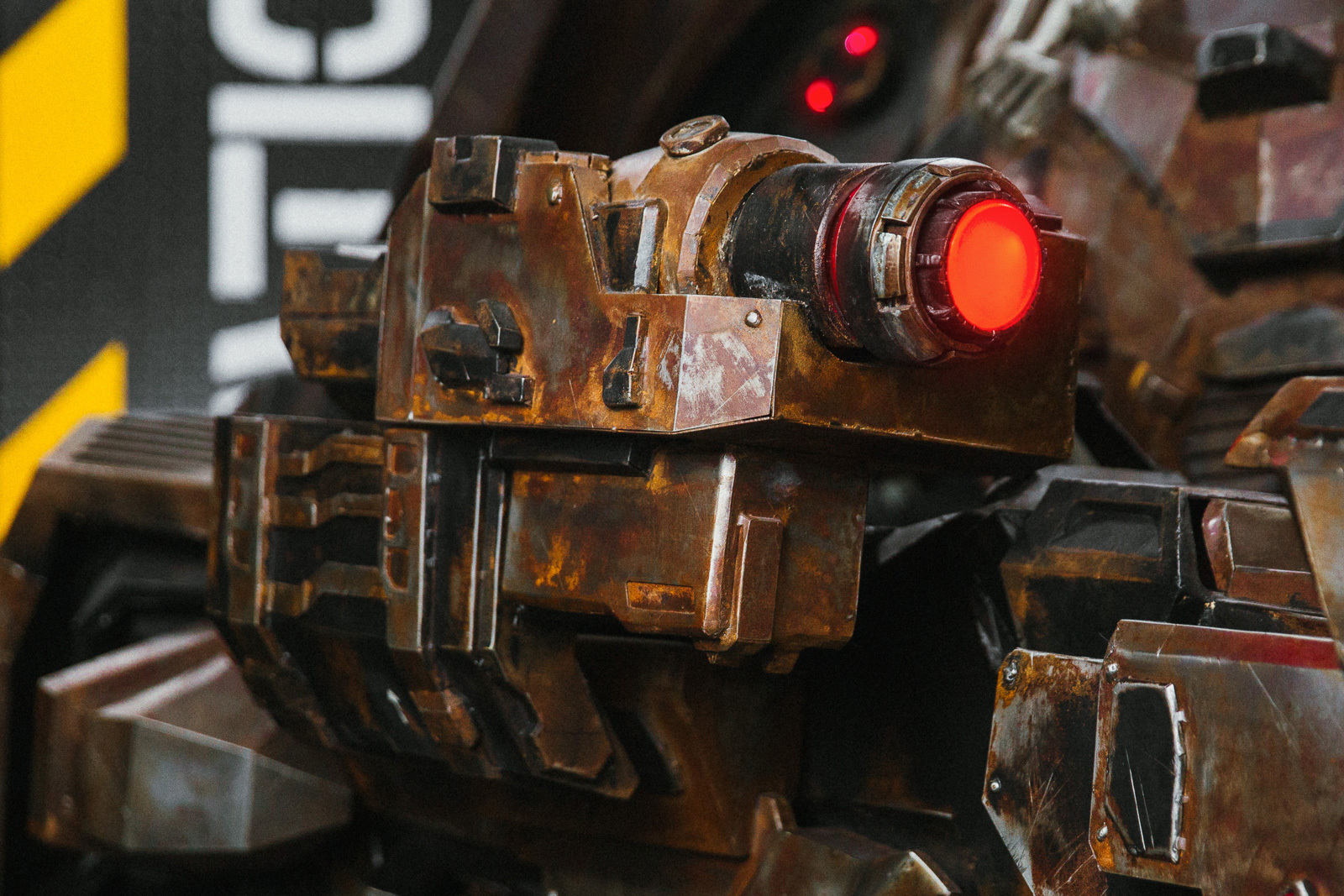

Как навели красоту

Проще всего было зачистить робота, вскрыть грунтом и покрасить. Но мы хотели чтобы робот выглядел как будто только что из гущи сражения. Для этого нужно было, чтобы металл ржавел равномерно и ржавчина не стала коррозийной. Поэтому мы потратили огромное количество наждачной бумаги, щеток и насадок для дрели, зачищая каждый сантиметр металла вручную.

Финальный этап, сборка, занял трое суток – без сна и отдыха. Это была самая сложная часть проекта. Чего стоило вставить пушку, которая весит больше 200 килограмм, ему в руки!

Сейчас робот «Молот» встречает сотрудников и посетителей Plarium Kharkiv на ресепшене 8 этажа.

P. S. Позже разработчики, локализаторы и саунд-дизайнеры Plarium научили робота говорить на трех языках, но об этом будет отдельная статья.

Комментарии (31)

Osel_Ia

10.04.2017 18:28А почему бы не сделать гнутые элементы из 5 мм. стали?

Разработать модель, сделать высококачественной плазмой раскрой, затем на гибочном станке элементы погнуть, их проварить, затем соединять между собой. И болгарить — лютая ересь. Дробеструйка или пескоструй позволит ту же работу сделать за пару часов.

RazorRunner

10.04.2017 18:5726 мм для модели — либо ошибка с запятой либо вы очень любите превозмогать трудности. У всяких БТР да БМП корпус потоньше будет. С одной стороны — нигде не увидел 26мм в торце детали, с другой — 200кг пушки намекают, что она таки не из фольги.

REPISOT

10.04.2017 20:33Тоже сразу бросилось в глаза 26 мм. Как бы ее гнули, даже надпилив болгаркой?

chieftain_yu

11.04.2017 09:03Что-то мне кажется, что если собрать это из дюймовой стали, то вес сокровища будет далеко не 800 кило.

Karlson_rwa

10.04.2017 22:05+3Из статьи так и не понял, в чем смысл делать всё из металла? Почему не сделать всё то же самое из фанеры или кучи других намного более простых в обработке материалов?

rPman

10.04.2017 23:07Вот вот, пенопласт + тонкое оргстекло и покраска, и полегче будет, и пальцем ткни — не помнется и объем держит отлично (само собой ребра жесткости для навеса никуда не едваются и должны быть максимально прочными из металла).

Osel_Ia

11.04.2017 08:39Судя по фотографиям, большая часть деталей из жестянки вручную погнута.

26 мм — режется либо плазмой с наддувом кислорода с хреновым качеством, либо гидроабразивом с высокой стоимостью реза, либо газом, тоже не качественно, под последующую обработку. Не видно на фотографиях 26 мм. пластин.

Leo7777

11.04.2017 10:00Зачем стальные листы? Взять амц или амг, весит в 2-3 раза меньше и мягче, почти как пластик абс.

Llevellyn

11.04.2017 14:34вместо резки болгаркой вам надо было купить плазморез — сэкономили бы массу времени, болгарочных кругов и здоровья. А вместо ручной зачистки щетками отдали бы в пескоструйку — через пару часов робот бы блестел как новенький

Plarium

11.04.2017 15:44Использовалась лазерная порезка. Болгаркой пытались вначале, но поняли очень скоро, что это не самая удачная идея :)

AleksBal59

11.04.2017 15:42И во сколько же такая игрушка по стоимости вышла, если не секрет? (без учета вашей работы; материалы+раскрой)

BubaVV

А напомните, какая допустимая нагрузка на перекрытия в здании?

Plarium

Допустимая нагрузка на 1 кв. метр — 850 кг. Но мы решили перестраховаться и поместили робота на платформу, таким образом распределив его вес по плите на 4 кв.м.