Идея строительства при помощи трехмерной печати далеко не нова: еще в 2014 году китайцы продемонстрировали печать 10 «зеленых» домов за 24 часа. Спустя некоторое время энтузиаст Андрей Руденко подхватил эту идею и начал строить более совершенные пригодные для жилья дома и даже модели средневековых замков при помощи «открытого» принтера RepRap. А в марте 2017 года первый в России дом, напечатанный на принтере, появился в подмосковном городе Ступино.

Один из главных минусов таких принтеров — абсолютное отсутствие мобильности: устройство строит здание вокруг себя, и к моменту завершения его нужно извлекать подъемными кранами. Исследователи из Массачусетского технологического института решили исправить ситуацию, создав систему, которая может напечатать 3D-структуру целого здания и при этом свободно перемещаться по строительной площадке.

Исследователи утверждают, что конструкции, построенные при помощи такой системы, могут производиться быстрее и дешевле, чем традиционные методы строительства. Здание также может быть полностью адаптировано к особенностям конкретной локации и желаниям архитекторов. В процессе строительства можно добавлять различные материалы и изменять их плотность, чтобы добиться оптимальных сочетаний прочности, изоляции и других свойств.

В конечном итоге, по словам исследователей, такой подход мог бы позволить проектировать и строить новые виды зданий, которые нельзя было бы создать традиционными методами строительства.

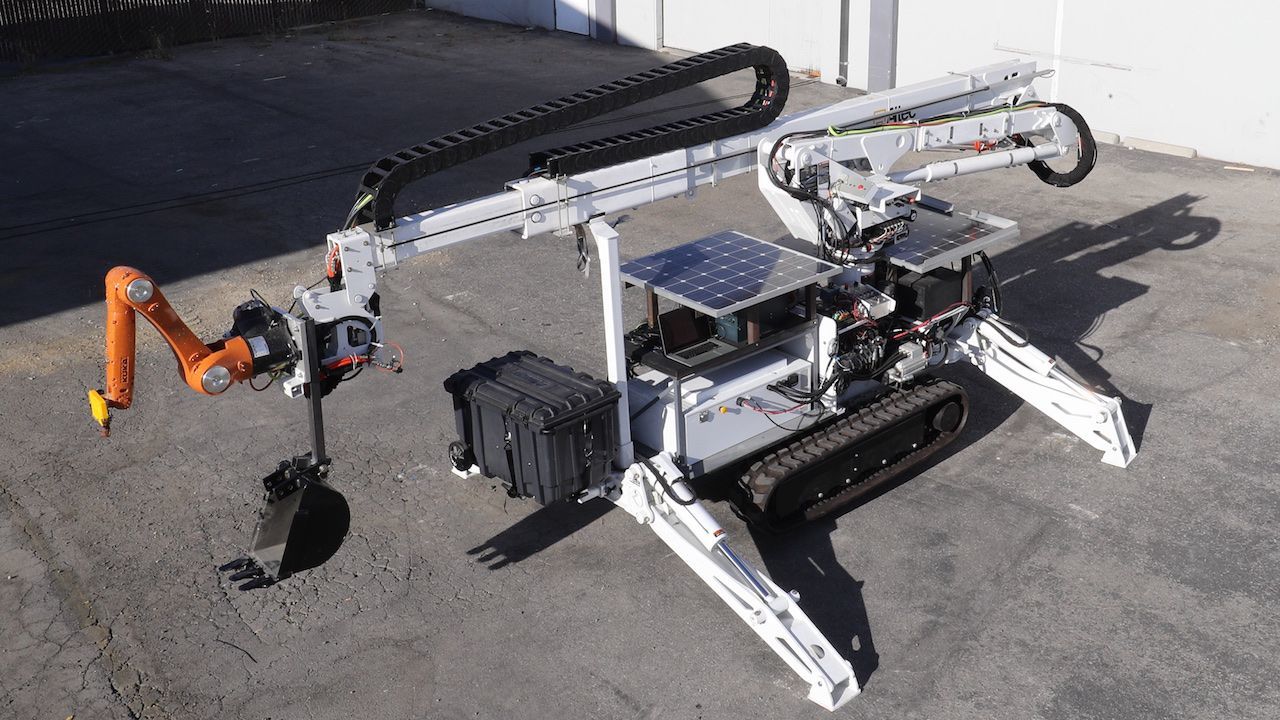

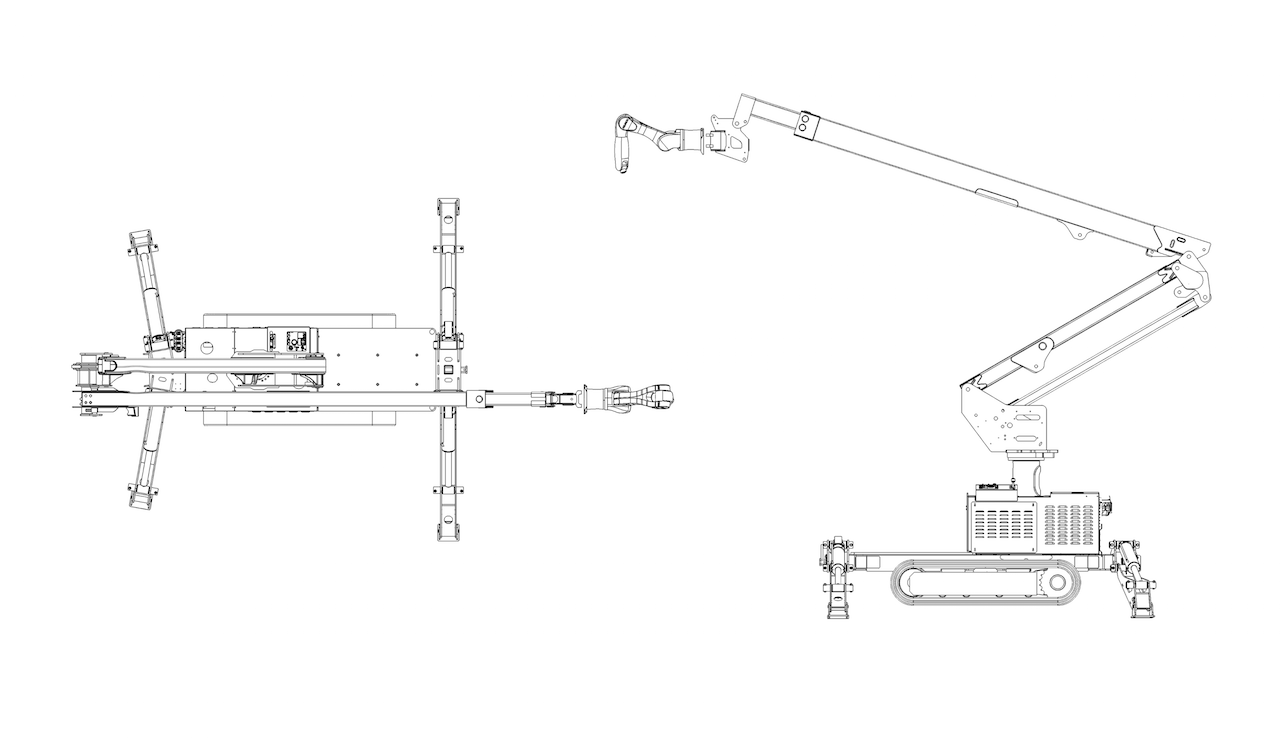

Система состоит из гусеничного транспортного средства, которое везет на себе большую промышленную роботизированную руку, на которую прикреплен другой, более маленький и точный кронштейн.

Большинство типичных систем трехмерной печати используют некоторую замкнутую фиксированную структуру для поддержки своих насадок и ограничивают размер строящегося объекта своим собственным. Новая система МТИ свободно перемещается и может построить объект любого размера.

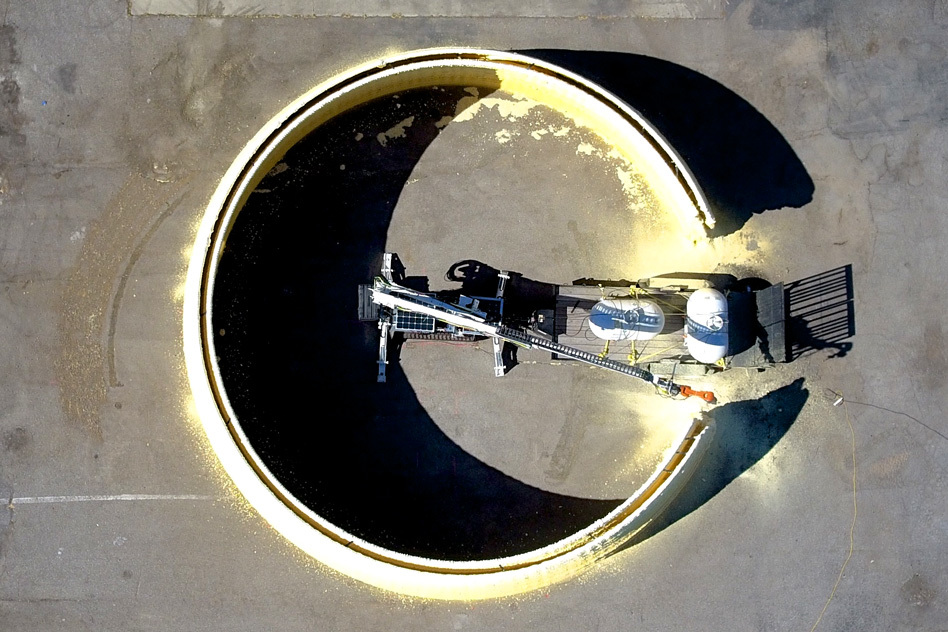

В качестве доказательства концепции исследователи воспользовались прототипом для строительства базовой конструкции стен купола высотой 3,7 метра и диаметром 14,6 метров. Строительство завершилось за 13,5 часов с начала «печати».

Для первого испытания система изготовила пеноизоляционный каркас, используемый для формирования готовой бетонной конструкции. Этот способ строительства, в котором формы и пенополиуретана заполнены бетоном, похож на традиционные коммерческие изоляционно-бетонные опалубочные технологии.

Следуя этому подходу в рамках первого эксперимента, ученые продемонстрировали, что система легко адаптируется к существующим строительным площадкам и оборудованию, а также соответствует строительным нормам, не требуя их переоценки.

Команда работает над «принтером» с 2011 года, развивая его в несколько этапов. В конечном счете система должна стать полностью самодостаточной. Вся система может работать под управлением электричества, даже от солнечных батарей.

Главная идея концепции — использовать систему в отдаленных регионах развивающихся стран или областях, предназначенных для оказания помощи при бедствиях после крупного шторма или землетрясения, чтобы быстро построить убежища на длительный срок. Конечная цель — получить в будущем нечто абсолютно автономное, что можно отправить в суровые полярные регионы или даже на другие планеты. Как говорит руководитель проекта Стивен Китинг, такую систему можно будет послать в Антарктику или на Марс, чтобы она построила там жилище.

В будущем опорные столбы здания могут быть размещены в оптимальных местах на основе радиолокационного анализа местности с помощью проникновения сквозь землю, а стены — иметь различную толщину в зависимости от их ориентации. Например, у здания могут быть более толстые и изолированные стены с северной стороны в холодном климате или стены, которые сужаются снизу вверх, поскольку не требуют особой нагрузки, или изогнутые, что поможет противостоять ветрам.

На создание этой системы, которую исследователи называют Digital Construction Platform, вдохновила идея строительства зданий без деталей: объединить строительство конструкций и внешние ее части, а также балки и окна воедино, и адаптировать несколько процессов проектирования и строительства «на лету» по мере возведения конструкции.

Создатели уверены, что их творение может построить здание «в один присест», изменяя свои свойства, чтобы создавать переходящие друг в друга пол, стены и окна. С этой целью сопла 3D-системы печати могут изменять плотность заливаемого материала и смешивать сразу несколько видов сырья по мере продвижения. В версии системы, которую использовали на первых испытаниях, устройство создало изоляционную пенопластовую оболочку, которая будет оставлена на месте и после заливки бетона. Внутренние и наружные отделочные материалы можно наносить непосредственно на поверхность пенопласта.

Система может создавать сложные формы и выступы. Эту возможность команда продемонстрировала, включив в прототип купола широкую встроенную скамью. Любую необходимую электропроводку и сантехнику можно вставить в пресс-форму до того, как зальется бетон. Таким образом обеспечивается законченная структура всего здания одновременно.

Комментарии (29)

begemot_sun

28.04.2017 18:54Это он заехал в гаражный кооператив? и намусорил? а убирать кто будет потом?

DEM_dwg

28.04.2017 18:56Хммми.

Если это пена монтажная, то в долговечности данного строения, у меня большие сомнения.

Есть еще похожий материал пластичная пена.

Дальше надо будет как минимум защитить от УФ, т.к. данные метериалы не очень хорошо его переносят.

Так же проблема с замораживанием и оттаиванием.

В поры попадает вода и они разрушаются.

tunelix

28.04.2017 19:11там 2 стенки из пены, между ними зальют бетон

DEM_dwg

28.04.2017 19:25Только вот надо главное снаружи оштукатурить, т.к. будет “гнить”, это я как инженер строитель говорю...

vmchaz

29.04.2017 01:38Интересно, а реально ли перед заливкой поместить туда арматурную решётку?

Железобетон гораздо прочнее обычного.

И — как следствие — следующий вопрос: А не логичнее ли сразу собирать дом из бетонных блоков большого размера, которые вставляются друг в друга как детальки в конструкторе Lego? Это предъявляет повышенные требования к прочности робота, но строение при этом получается более капитальным.rPman

29.04.2017 02:05я полагаю, так и будет — 3D принтер на месте (не факт что это будет удобнее завода — сушка бетона = месяц, можно оптимизировать до 2 недель с понижением прочности), печатает блоки нужного размера, формы, с необходимой точностью. а затем из них собирается дом.

vmchaz

01.05.2017 19:34+1Тогда логичнее использовать не 3Д-принтер, а робота-сборщика из этих самых блоков. Что-то вроде автоматического крана.

Проблемы здесь в надёжности 3Д-принтера, т.к. тогда ему придётся оперировать куда большей массой с той же точностью, а это означает огромные габариты и нехилые затраты энергии.rPman

02.05.2017 03:04+1так и будет, 3D-принтерем будут называть любую технику, выполняющую большую часть работы по строительству — на автомате.

Абсолютно не важно, кран у вас с десятком независимых квадрокоптерами-сварщиками с присосками или сложный манипулятор на одной базе — главное чтобы решение об установке и закреплении блоков выполняла машина.

rPman

28.04.2017 19:28Для первого испытания система изготовила пеноизоляционный каркас, используемый для формирования готовой бетонной конструкции. Этот способ строительства, в котором формы и пенополиуретана заполнены бетоном, похож на традиционные коммерческие изоляционно-бетонные опалубочные технологии.

DEM_dwg

28.04.2017 19:54По мне так, лучше все таки система которая бы раскладывала крупные пеноблоки.

Именно крупные, размером 2-3 метра шириной и высотой 0.5 м.

Быстее было бы и технологичнее. И проблем с пожаростойкостью не было бы…rPman

28.04.2017 20:02Не вижу проблем с блоками, уже полно техники, выкладывающей кирпичи на полном автомате (пока дешевле полуавтомат — когда машина делает основную работу а человек с мастерком огрехи убирает, или складывает самые труднодоступные места).

p.s. на самом деле 2-3 метра блоки уже свои проблемы, техники на автомате нет, но сколько я не смотрел видео как работают люди, не заметил серьезных ограничений по автоматизации их работы… как минимум большее их количество можно заменить машиной.

DEM_dwg

28.04.2017 20:04Я тоже не вижу проблем, но однако пока это дело все в основном в роликах на ютубе.

arheops

29.04.2017 17:442-3 метра блоки имеют усиленные проблемы с коеффициентом температурного расширения. Тогда швы должны заполнятся герметиком — имеем стандартные «пенельки», в которых еще и высота блока 2.5м.

vmchaz

01.05.2017 19:36Некоторое время назад здесь читал про метаматериалы с отрицательным коэффициентом температурного расширения — можно использовать прокладки из них.

И да, каким образом швы, заполненные герметиком, помогут против перепадов температуры?

Лучше тогда закрывать дом термоизолирующей обшивкой, она поможет снизить перепады температуры на самом бетоне.

arheops

01.05.2017 20:30+1Герметик сжимается, плиты сходятся. Пример в любой панельке. Правда, через 20 лет герметик усыхает и надо менять, а менять всем влом. Швы в панельке из мета-материала это пять.

Gozdi

28.04.2017 20:18вспененный П/у без пор.

DEM_dwg

28.04.2017 20:30Вспененный пенополиуретан имеет замкнутые поры, но разрушение все равно происходит.

Даже пеноплекс с закрытыми порами разрушается, особенно на открытом воздухе.

Но если доступ воздуха прекратить, то это происходит значительно медленее.

Gozdi

28.04.2017 20:32нужно вводить УФ стабилизатор/протектор. Для закрытых сэндвич-панелей и монтажной пены не требуется.

Полиольно-изоцианатная система имеет свои недостатки. Принцип строительства можно применить для вспенивающихся термопластов.

DEM_dwg

28.04.2017 20:34А так же обеспечивать пожаростойкость.

Не проще ли оштукатурить ;)

Gozdi

28.04.2017 20:55а зачем штукатурить на марс, луне или астероидах? ))

Низкий кислородный индекс и высокая температурная энтальпия помогут.

Altaisky

28.04.2017 21:25Полиуретан разрушается от ультрафиолета, с которыми на Луне и на Марсе всё очень хорошо.

Gozdi

28.04.2017 21:32Gozdi 28 апреля 2017 в 20:32 нужно вводить УФ стабилизатор/протектор.

поверхностная металлизация в вакууме тоже решаема.

При этом, п/у пены не идеальный вариант для космоса, в силу ряда причин.

Сам принцип «привезти с собой компонент» и добавить «бесплатного объема», это хороший принцип в условиях весового дефицита и цены заброски.

Ugrum

29.04.2017 11:17Вся система может работать под управлением электричества

Ну нельзя же так.

А вдруг электричество не справится с управлением?

alexhott

29.04.2017 19:13+1интересно как туда бетон собираются заливать

по 20 см за раз?

больше эта опалубка вряд ли выдержит. Да и заливать надо этим-же принтером чтобы равномерно распределить.

arheops

01.05.2017 21:52Очевидно же. Сначала снаружи заливаете, потом внутри, потом наружный бетон удаляете отбойником.

А если серйозно, то сколько выдержит опалубка зависит от ее толщины. Наверняка все посчитано.

Pakos

02.05.2017 13:26+113 часов строить каркас из непоймичего. то потом ещё защищать надо, когда пара $представителей_соседнего_государства за 3 часа сделают то же из несъёмной опалубки (ещё и на порядок дешевле), которое окажется ещё и прямоугольной формы. а не круглое недоразумение, в которое ни гвоздь забить, ни шкаф вплотную к стене поставить. Да и штукатурить проще.

Кстати, это они карцер строят? Дверь есть, а окно не очень заметно.

Altaisky

Куча громких заявлений и какой-то недостроенный примитив. Скамейка пресловутая-то хоть где?

Garbus

Честно говоря — пока все виденные «напечатанные» дома вызывают некоторое недоумение. Примерно как первые повозки с паровым приводом, которые возможно и превратятся во что-то красивое и удобное, но когда это произойдет?

earl911

Тю, нормальный паролоновый дом, что не так? )