Приветствую, Хабр! Есть очень много вопросов, на которые нельзя ответить однозначно, но ответ нужен. Мне, например, каждый день задают вопрос, сколько стоит корпус вот для такого вот устройства. При всей очевидности вопроса сходу сказать не получается. Нужно считать.

В качестве ответа предлагаю эту статью. Прочитав ее, вы сможете самостоятельно за пару минут прикинуть, сколько будет стоить корпус для вашего продукта и какую технологию выбрать, чтобы его цена была для вашего бизнеса выгодной. Разумеется, цифры очень условные и идут из совокупного опыта за те года, которые мы в Формлабе занимаемся корпусам.

Я бы мог вас отправить сразу к цифрам в таблице ниже, но наверняка вы ошибетесь, если не учтете следующую информацию.

Решающее значение имеет текущая стадия вашего проекта. Выберите подходящую вам стадию из списка ниже, чтобы мы могли пойти дальше:

1. Мы сделали первую плату, написали софт, нужен корпус для сборки прототипа.

2. Электроника готова, все протестировано, нужно 10 корпусов, чтобы продать первым клиентам (или отдать им на тест в реальных условиях).

3. Тесты закончены, нужно 100 корпусов для первой пробной партии.

4. Первая партия продалась успешно, нужно 1000 корпусов.

5. Продажи идут, нужно 5000 корпусов в следующем году.

— Выбрали, на каком этапе остановились?

Сейчас, когды вы знаете, на какой стадии проект, я распишу на примерах, где сколько нужно денег и времени.

Представим, что мы с вами приходим на завод и просим сделать нам 10 корпусов. Даем документацию, пример и все, что нужно. А завод говорит, нет проблем, приходите через пару дней, каждый корпус будет стоить по 500 рублей.

Сомневаемся, мол, немного дороговато и идем платить в кассу. Но в целом нас устраивает, всего то 5000 отдали. К концу недели уже соберемся и в понедельник разошлем клиентам.

Или другая ситуация — находим большой, серьезный завод, приходим и… сделайте нам 100 корпусов. А менеджер оттуда обнимает за плечи и проводит по белоснежным цехам, где роботы стоят в линейку и синхронно делают что-то нужное! Потом нам говорят — приходите через неделю, все получите. Идем в кассу и ждем. Так должно быть, так хочется, но…

… в реальном мире завод даже не ответит на наше электронное письмо.

О причинах можно спорить долго. Нет среднего пласта производств в стране, все наперекосяк и т.д. — статья о том, как сделать так, чтобы все сделать и не

В чем самая главная проблема нас, как небольшого заказчика? Мы выбираем неправильный мед (технологию) для своей задачи. А значит и неправильное производство. А значит и свои бизнес-процессы в этой части проекта выстраиваем неправильно.

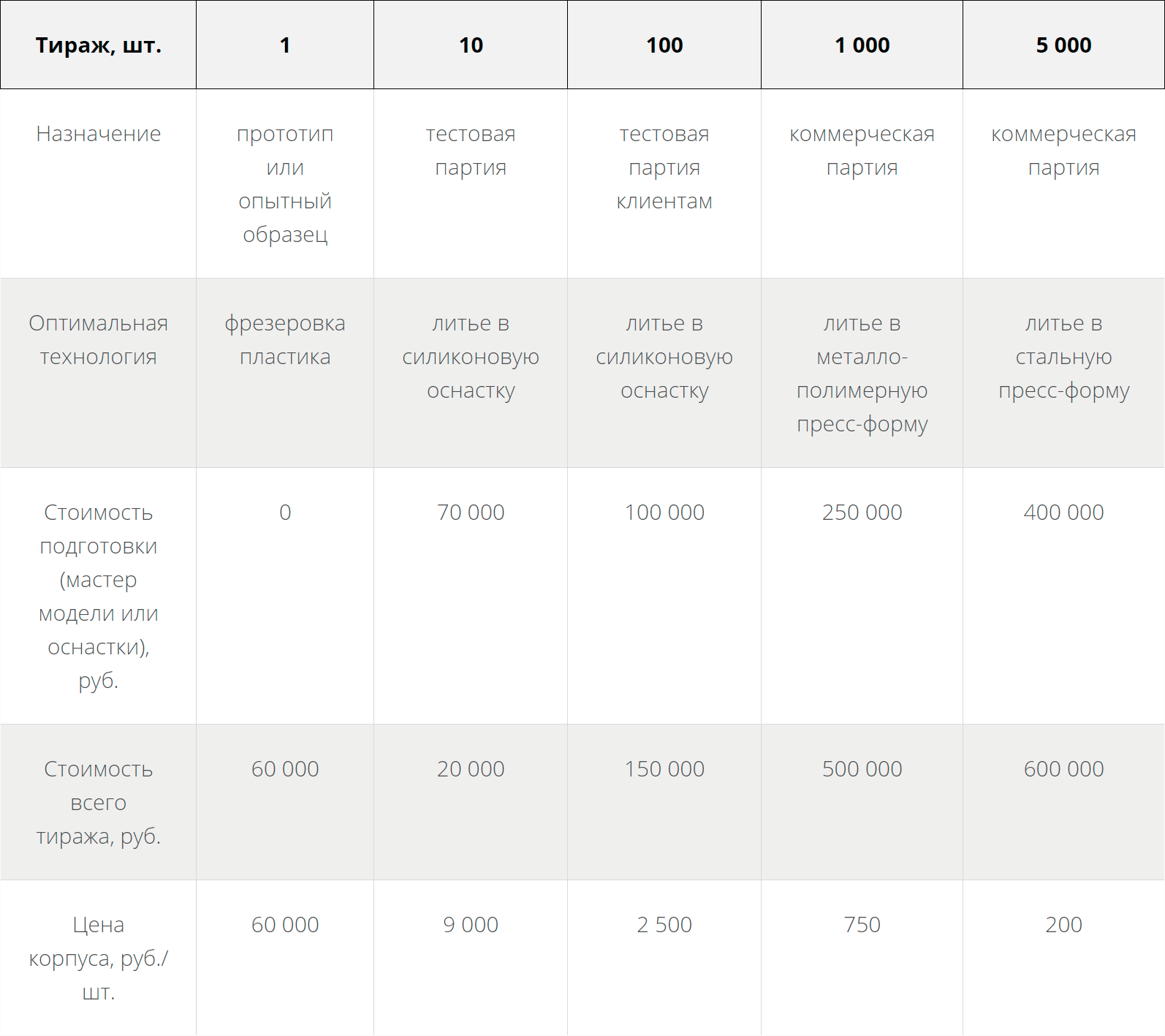

В табличке ниже расчет простенького пластикового корпуса. По ней можно сориентироваться, под какой тираж какая технология больше нам подходит, и какие затраты надо учитывать на старте:

Разумеется, цифры условные. Но их порядок вполне позволяет сделать следующие выводы:

1. Надо выбирать подрядчика конкретно под свой тираж

Но с оглядкой, какая следующая ступень нас ждет. Например, мы рассчитываем, что в следующем году нам точно нужно 1000 штук корпусов — тогда надо сразу идти на то предприятие, для которого такой тираж обычен и приемлем. Такой завод скорее всего сможет меньшую ступень (100 корпусов) сделать дешевле.

2. Нельзя рассчитывать, что мы сможем заказывать по чуть-чуть

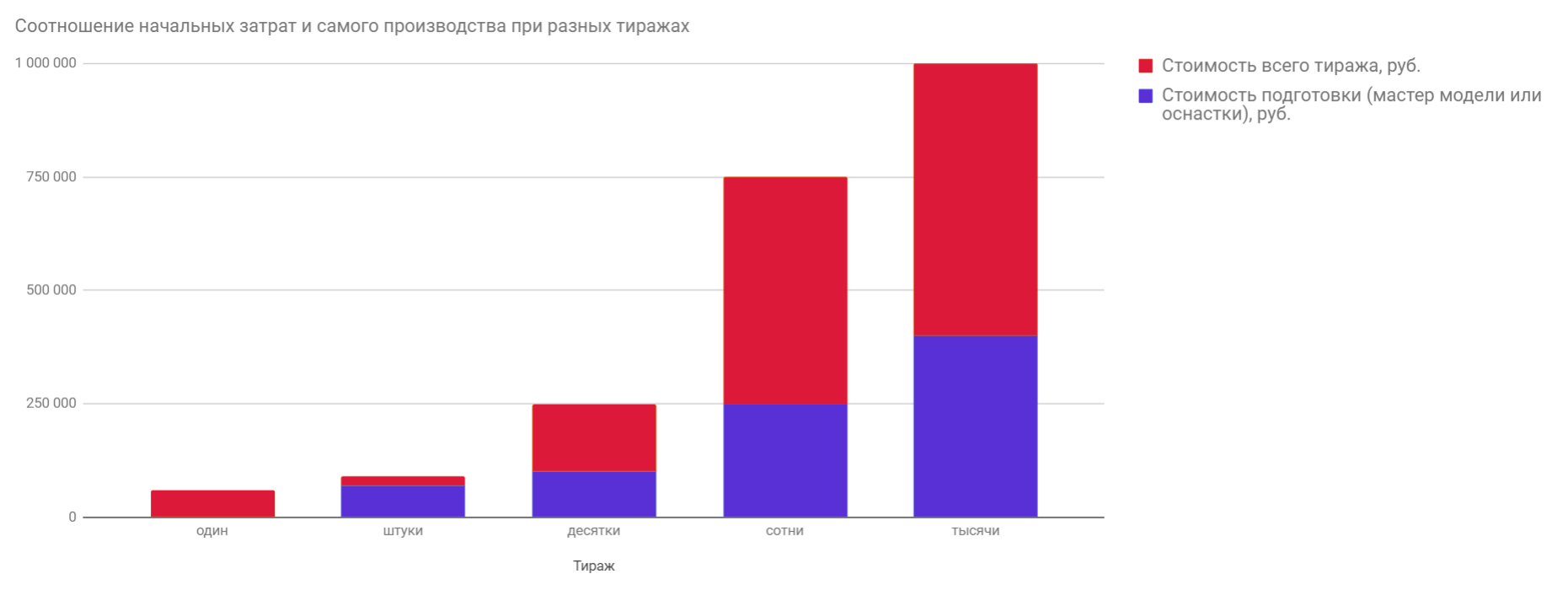

Надо сразу смотреть на тираж, который будет завтра, и планировать затраты под него заранее. Никто не будет останавливать конвейер под нашу мелкую, а скорее НЕТИПИЧНУЮ для завода задачу. Маленький заказ производство выполнит, нет проблем, но они должны такие делать каждый день. Мы, к сожалению, все время это забываем или не учитываем. Для наглядности привожу график, где можно увидеть соотношение стартовых затрат к стоимости самого производства, а также объем средств, необходимых для каждого уровня (порядка) тиража:

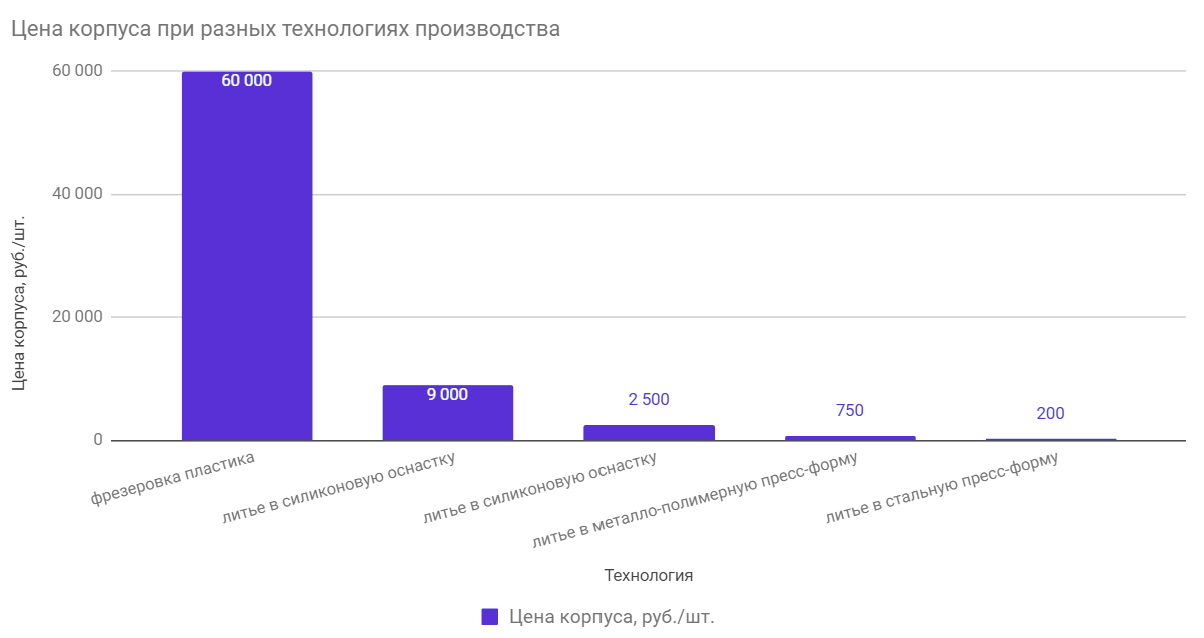

3. Чем тираж меньше — тем корпус дороже

Самый первый прототип стоит зашкаливающее дорого, но он предназначен не для продажи. Поэтому на цену корпуса надо смотреть с колокольни той задачи, для решения которой эта партия предназначена. Условно, если нужны корпуса для сборки и продажи, то нет смысла смотреть на единицы и десятки корпусов. Себестоимость убьет маржу или сделает устройство неконкурентным по деньгам. Вот график, где видно стоимость корпуса в разных технологиях:

4. Если денег на запуск своего производства совсем нет, надо подыскивать типовой корпус, который можно просто купить со склада

Это вопрос нескольких сотен рублей за штуку, но нужно быть готовым менять свою электронику под такой корпус. Ну и конечно, типовым корпусом сложно бороться с конкурентами. Придется что-то придумывать.

Примеры

Текст был бы неполным без конкретных примеров, что почем. Все корпуса нетиповые, со своим дизайном, т.е. разрабатывались под конкретную задачу и тираж:

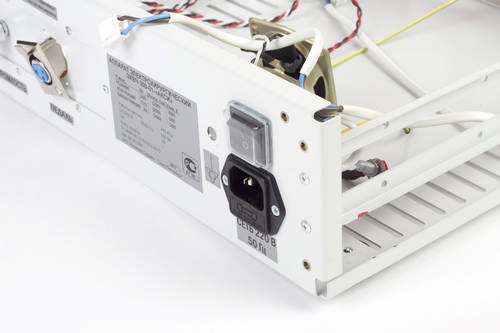

200 рублей (литье пластмассы под давлением, партия от 5000 штук)

3000 рублей (литье в металло-полимерную оснастку, партия от 1000 штук)

5000 (литье полиуретана с закладными элементами, партия от 3 штук)

25 000 рублей (литье полиуретана, партия от 50 штук)

Следуя описанному выше способу, вы легко, не вдаваясь в подробности, можете оценить:

— цену будущего корпуса;

— объем затрат на новый корпус вообще.

И главное, вы можете понять, насколько оправдана для вас разработка и производство своего корпуса в принципе.

Пишите если появились вопросы или нужны какие-то другие примеры — цифр и кейсов много, всегда есть с чем сравнить.

Комментарии (81)

c_kotik

19.03.2018 23:24Всё именно так. Когда занимался своим мини-корпусом, столкнулся с этой чудовищной пропастью между единичными образцами и серией. И в целом речь даже не о корпусах. Но всегда можно схалтурить — выкроить на лaзерной резке хоть из фанеры или картона (если нет особых требований к прочности, влагостойкости и прочая специфика)

impetus

20.03.2018 11:24На лазерной резке лучше кроить акрил — он потом при желании гнётся на струне очень неплохо и корпус из двух П-образных полукрышечек, друг в друга вставляемых вполне ничего получается. Очень удобно отверстия под нопки и разъёмы строго по форме делать, сразу с дырочками по крепёж, защёлки и уголки. Да ещё если прозрачный — светодиоды наружу можно не выводить. Можно сразу всю развёртку одной деталью, но гнуть больше и сложнее. И — это только очень мелкая серия, потому как гнуть — ручной труд — долго, дорого и высок % брака. Нет под рукой фоток, но гнутый акрил можно много где увидеть в канцтоварных вещах, или в косметичеком магазине в виде всяких хитрых полочек.

А так да, все, кто делал большие тиражи с этой пропастью сталкивались. Мемуары авиаконструкторов и танковых иногда очень красочны по этому поводу, как при подготовке изделия под возможности завода — переделывать приходилось практически всё (чаще в изделии, но иногда — и в большом заводе)

Gryphon88

20.03.2018 16:12Точность получается достаточная, чтобы разъёмы вставлялись без скрыпа, а отверстия под крепёж типа М3 нормально прорезались?

impetus

20.03.2018 16:55резка — на лазере, сотв. все отверстия и т.п. размеры от него, а это обычный ЧПУ, хоть и с небольшой спецификой (у него линия реза — немного клин, т.е. все отверстия чуть конусные, но те, кто режет об этом в курсе)… Я видел лазеры, которые 0.01мм держали в большом тираже повторяемость, но чаше они, конечно, на ремнях и там +-0.1мм все размеры.

А вот гнуть — тут уже много от прямых рук зависит. (иногда лучше собрать из четырёх деталей «на усах», чем одну гнутую)

М3 с одной стороны не проблема, с другой — акрил нарезку резьбы в нём самом сильно не любит, проще гайку в него заплавить — но лучше — дойдите до любой конторы, которая "вывески, буквы, надписи" (у меня сейчас такая в подвале дома) и попросите из обрезков вырезать вам квадратик с дырочкой (или свой файл принесите) — сами сразу и плюсы и минусы увидите. Кстати они могут если мощность луча уменьшить — не насквозь и надпись поверх сделать, сразу тем же файлом — надписи, дырки и потом обрезка сложного конутра…

Скорости зато у них — не в пример быстрее фрезеров, уж не говоря о 3dпринтерах

Gryphon88

20.03.2018 16:57Просто когда пытался сделать отверстие в прозрачном 5мм акриле под М3 на лазере, «столбик» не выпал, а приварился. Выколотить не удалось, пришлось сверлит вручную. Хотел уточнить: это я неправильно делал, например, не поигрался с мощностью и числом проходов, или материал толстоват?

vbifkol

20.03.2018 17:10Проход один точно (на двух и более приварится с большой долей вероятности), мощность подбирать, обдув обязателен.

impetus

20.03.2018 19:12да — поиграться с мощностью, скоростью и числом проходов. Ещё можно фокус поймать не на верхней, а на нижней поверхности. ещё линзы бывают длинно и коротко фокусные, но это вам скорее всего недоступно. Ещё можно вначале выжечь срединку, а потом уже чистовое по краю. (так когда материал уж слишком горюч) Потом как это дело ловится — циферки пишутся в табличку по каждому материалу на лоб лазеру и затруднений дальнейших совершенно не вызывает. но да — это будет конус как бы не миллиметр диаметра на каждые 5мм толшины.

вручную сверлить акрил — такой геморр! (лучше со снегом в водке в кач. СОЖ)

vbifkol

21.03.2018 05:01Конус 1мм на 5мм? Это какая у Вас линза такое дает? У меня стандартная 63 мм, конус — 0,2 на 5 мм.

impetus

21.03.2018 10:22ок, это худший случай — «короткофокусная» линза" (не силён в мм, извините, не настолько в теме), фокус на нижней поверхности, оч.-оч.малая скорость и минимальная же мощность. А так встречаются и с вертикальной трубой лазеры — у которых после реза верх от низа не отличить

zenkz

20.03.2018 00:06На мой взгляд для тиража до 20-50 штук лучше всего подходит или 3D-печать или использование готовых корпусов (либо комбинация этих 2х вариантов.

Аргументы:

— Для прототипа не нужно професиональное качество исполнения (а если нужно, то можно за пару часов доработать «напильником»)

— С помощью 3D печати можно сделать несколько образцов разного исполнения и выбрать наиболее подходящий

— Возможно PLA пластик не всегда пригоден для корпусов, но с ABS проблем не должно возникнуть

— За условные 60 000 рублей можно нанять сотрудника или фрилансера, который сделает вам вручную то, что вам нужно.

— В некоторых случаях довольно дешёвыми для пробных партий могут быть листы термопластика вроде KYDEX (делаете деревянную форму, а потом с помощью фена усаживаете на него пластик и всё).

— Ещё неплохой вариант лазерная резка дерева, пластика с последующей склейкой

anvos Автор

20.03.2018 00:34Для прототипа не нужно професиональное качество исполнения

Это огромный плюс печати, да

На мой взгляд для тиража до 20-50 штук лучше всего подходит или 3D-печать

— Возможно PLA пластик не всегда пригоден для корпусов, но с ABS проблем не должно возникнутьМожет встать проблемой скорость печати — на каждый корпус будет уходить несколько часов. Собственно, вот схожая тема была про печать.

использование готовых корпусов

Не могу не согласиться — если речь идет про устройства на продажу, то это порой оптимальный и быстрый путь. Собрал в единый список все крупные конторы, которые продают типовые корпуса для РЭА.

Zibx

20.03.2018 02:52Подоспели новые технологии 3д печати.

www.kickstarter.com/projects/644653534/slash-the-next-level-of-affordable-professional-3d?ref=category_most_funded&ref=discovery

(это вторая ревизия, т.е. у них уже есть продукт и сравнительные характеристики можно посмотреть там в таблице)

anvos Автор

20.03.2018 07:49Я же не против печати, это действительно прорывная штука, но пока все технологии подходят исключительно для макетирования — в коммерческую продажу такие корпуса или детали пускать не получится, слишком низкое качество, писал выше. Но это измениться когда нибудь, я уверен в этом. Например, то что сейчас твориться в печати металлом или другими материалами (тот же бетон) просто потрясает…

DaneSoul

20.03.2018 03:11Может встать проблемой скорость печати — на каждый корпус будет уходить несколько часов.

Разве для тестовой партии то что печать этой партии займет несколько суток проблема?

Подготовка оснастки для литья наверно тоже не мгновенно делается.

DASM

20.03.2018 01:40+1Скажите, а речь о нормальном китайском производстве или нашем? Что-то вот корпусок за 25 тыщ на последнем фото кажется явно дороговатым…

anvos Автор

20.03.2018 07:51Это очень усредненные цены — Китай, Россиия, Беларусь. Собственно, вот список наших основных подрядчиков.

ser-mk

20.03.2018 03:15Почему так сильно разнится стоимость литья в силикон на разных партиях?

Силиконовая форма выдерживает в среднем 20-25 отливок, далее заново её делать, таким образом при масштабировании цена для одной штуки должна оставаться такой же что для 10 что для 100.

anvos Автор

20.03.2018 07:54Речь не об одном корпусе, а о некой совокупной усредненной теме — некая нелогичность обязательно появляется, да, но сделана не специально, а просто соединить кучу данных в простую форму. Было бы правильней показывать все на примере одного корпуса, который «проходит» по всем тиражам, но такой возможности нет, слишком дорого для статьи :)

Tiamon

20.03.2018 04:04Странные цифры.

Простой пример, печать на 3Д принтере (или на полимерном, доводка почти не нужна), доводка, силиконовая форма и литьё. Ну не может оно столько стоить. )

apple01

20.03.2018 04:26Мне нужно было сделать специальной формы кронштейн для платы наподобие той что используется для PCIe адаптеров в PC. Я сделал 3D модель и разослал на примерно 40 китайских фабрик. В результате получил 4 финалиста, одного из которых и выбрал. Вместе с пересылкой партия 100 шт (50 одной формы + 50 другой) обошлась в $150, т.е. $1.5 за штуку. Изделие из 1мм стали с последующей никелировкой. Цикл производства от получения оплаты до отсылки занял считанные дни. Перед отправкой прислали фотографии изделий. Качество оказалось на высоте, размеры точные. Я с производством не знаком близко, но предполагаю что сейчас появляются фабрики которые оснащены компьютеризированными станками и в соответствие с веяниями времени и требованиями конкурренции готовы быстро и эффективно обрабатывать небольшие заказы.

anvos Автор

20.03.2018 08:21Китай рулит, да. Хорошую многоосную фрезеровку с последующей постобработкой у нас я не нашел, хотя искал достаточно упорно. Для примера опытный образец за 600 USD:

Но вот по листовому железу уже проще (и в каких то случаях дешевле) делать здесь, для примера корпус 2000 рублей при партии в 1000 штук:

Лицевую панель лили в Минске, подробнее с ценами тут

ser-mk

20.03.2018 19:44А как вышли на эти фабрики? через alibaba?

apple01

20.03.2018 21:34Да, через Alibaba. Cначала сам искал профайлы фабрик с нужными характеристиками и посылал им запросы. Затем просто завел свой профайл и обозначил интересы и они сами стали стекаться. Следует отметить что практически все отвечали в очень короткий срок (до 1- 2х дней) и оценку работы присылали в течении 3-4-х рабочих дней. Чуствуется люди хотят работать и готовы сделать все чтобы удовлетворить требованиям своих клиентов, в рамках своих возможностей конечно.

vbifkol

20.03.2018 05:16Еще забыли технологии:

1. раскрой на лазере и сборка из листовых пластиков/фанер/шпона/дерева — дешево и может быть вполне симпатично. С гибкой на струне можно делать даже не совсем банальные вещи товарного вида.

2. раскрой и гибка из листового металла — дешево и вполне так промышленненько. Зеркальная нержа или полимерка выглядят пристойно и в некоторых случаях уместны.

3. вакуум-формовка — среднедешево по оснастке, можно получить относительно сложные поверхности, но односторонние. так сделана половина корпусов мелкосерийного оборудования 70-80х годов даже больших компаний, например, видел УЗИ аппарат с ВФ корпусом.

4. комбинация листовой металл/фрезеровка — можно делать макминиподобные корпуса. Поскольку фрезеровка получается фактически 2д, она сильно дешевле.

5. нарезка профиля. Китайцы гонят алюминиевый профиль с пазами под электронику, корпус из него получается фрезеровкой пары отверстий под индикацию и добавлением крышек. Как частный случай — я паковал электронику в нарезанную квадратную алюминиевую трубу с заглушками, получалось красиво

6. заливка компаундом изделия. «корпуса» нет, требования на форму меньше (стенки толще и не надо заботиться о протекаемости), если работать эластопластами, может получиться прикольно.

7. комбинация всего перечисленного. Например, отливаем «морду» в силикон, остальной корпус гнем — получаем вполне промышленного вида коробку типа ИБП или корпус камеры видеонаблюдения. Фрезеруем по шаблону доску, на нее клеим залитый компаундом термометр — получаем цивильный элемент интерьера.

vbifkol

20.03.2018 05:25еще повспоминал что бывало

8. Токарка — всякие стики, банки, и прочие фонарикоподобные изделия.

Из экзотики:

9. Я когда только купил электроэрозию, сделал стакан под ручки из кругляка диаметром 80 и высотой 120. Пилилось часов 20, себестоимость конечно адова.

10. знакомые делали на 4Д ГАРе корпуса из 20 мм алюминия (рамочка резкой, сверху и снизу — накладки из тонкой нержи) — очень красиво и дешевле фрезеровки. Можно побаловаться самодельным раздувом.

11. знакомый делал арт-рамочку для фоторамки из 20 мм листа плазмой насквозь, причем гарт не сбивал. типа фоллаут и все такое, но это на любителя.

anvos Автор

20.03.2018 08:27Технологий очень много да, я писал конечно только в разрезе пластика, так как там хоть как-то можно сравнивать по ценам.

Если пригодится, то вот большой список отчечественных производственых предприятий с указанием их технологий — собирали для почившего проекта ЗаказЗаводу.

poznawatel

20.03.2018 06:45Забыли литьё в форму из алюминиевого сплава! Несмотря на ряд ограничений по глубине и защёлкам, для серий в тысячи-десятки тысяч изделий часто — наилучший выбор.

Возможны и комбинации методов, типа отливки полиуретана в упрощённую алюминиевую форму.

MikeVC

20.03.2018 07:43Какие 20-60тыр для корпуса прототипа вы что?

Резка панелей из акрила и сборка на клей или сборка паз в паз рублей 200-500 за корпус и делается на коленке.

Экструзионный профиль у китайцев + панельки из акрила или люминия. Тоже недорого сборка в условиях домашней мини мастерской.

anvos Автор

20.03.2018 08:29Ммм, я все же писал не про домашнюю мастерскую, а про корпуса для коммерческой реализации. Но да, даже силикон можно в гараже лить, не отдавая на «сторону».

MikeVC

20.03.2018 18:43Для продажи конечно заказывать на производстве.

Но вот для прототипов и тестовой партии я считаю проще домашняя мастерская. Заказывать долго и дорого. У нас в городе например производства вобще нет.

Реально за цену заказа нескольких штук прототипов можно обустроить мастерскую и делать самому. + можно быстро вносить изменения и исправлять недоработки.

LastNormal

20.03.2018 08:25+1Т.к. адекватных токарей и фрезееровщиков — шабашников все таки легче найти, то для прототипов использовал чато литьвой пластик. Просто изготавливали формы, закладные из Д16Т, готовили их. Да првоначально дорого, но в итоге дешевле чем пытаться сразу из платика. После набивания руки на подготовку формы, смешивание компонент и собственно литье — получается оч даже. Любой цвет, качество лучше чем печать.

dmsav

20.03.2018 08:30+1Когда столкнулся в проблемой по выбору корпуса, цена стояла на первом месте.

Разрабатывая прототип, нужны были корпусы размером 20*30*50 и 30*30*10 со степенью защиты не менее IP54.

Увидев заоблачные цены на изготовления корпусов для партии из 10 штук, стал искать более дешевый вариант.

В итоге, выбрал монтажные короба, которые было и проще купить, и были дешевле и практичнее.

Не нужно было заморачиваться с технологической частью производства корпуса, чертежами и подобными вещами.

Поэтому, производство партиями до 100 штук, где не играет, например, роль дизайна, удобнее и проще найти и купить готовый корпус, и доработать для своих целей.

Статья классная. Много нюансов показано. Спасибо.

anvos Автор

20.03.2018 08:34Поэтому, производство партиями до 100 штук, где не играет, например, роль дизайна, удобнее и проще найти и купить готовый корпус, и доработать для своих целей

Однозначно да.

К слову, свой дизайн это вообще штука дорогая и нужно очень четко понимать (и считать) как он поможет продажам (писал об этом) продукта. И на старте, если устройство имеет четко выраженного покупателя B2B, плюс у устройства малая конкуренция — надо забить на разработку своего корпуса до начала продаж минимум. Но бывают и исключения, надо смотреть продукт и клиента.

dmsav

20.03.2018 08:49Ну вот получалось, что корпус на заказ выходит дороже, чем железо в нем. И поэтому я отказался от этого.

Как таковой дизайн не был нужен, но и просто «кирпич» с острыми углами я тоже не хотел.

Монтажная коробка с скругленными углами и серым цветом более чем удовлетворяла всем показателям и я остановился на ней.

А как для DIY считаю, что это вообще оптимальный вариант.

veydlin

20.03.2018 11:10Пользуясь случаем хочу спросить, где можно заказать производство токарно-фрезерных деталей? И какая примерно там будет цена? И сроки?

Не знаю, правильно ли будет назвать это корпусом, но этот «корпус» часть самого устройства, а не просто оболочка (внутри хитрые втулки, шестерни и т.п. и это надо все изготовить)

anvos Автор

20.03.2018 11:26Расскажите про что речь, хотя бы примерно — тогда смогу дать оценку и направить в нужную сторону. Размеры/материал/тираж/требования известны? Можем пообщаться и онлайн кстати.

impetus

20.03.2018 11:59не-не, тут пожалуйста — многим интересно. Общался с заводами как-то — пока наши прикапывались к каждой стрелочке на чертежах (только чертежи по ескд в pdf — они их распечатывают на А3, склеивают несколько если деталь больше — и только после этого из офиса чертёж попадает к тем, кто отличает паз от ребра) — китайцы всё сделали прямо по 3d-модели напрямую из «солида» — сами раскидали по деталям и технологиям (что точить, что фрезеровать, а что эррозией), всё собрали и контейнером отправили. Ещё и дешевле вышло, чем наши просили. (конечно все файлы остались у них делать с ними что захотят).

Прикол был в том, что если на чертежах нашим — спрятать где-то в размерах свои координаты — то конечный исполнитель быстро выходит на связь для нормального общения мимо всей этой офисно-планктонной надстройки (становится быстрее и удобнее мелкие переделки под их ограничения, но увы, не дешевле).

Ещё с нашими проблема — молчат как партизаны о своих возможностях. Те. на вопрос «можете ли бы вы просверлить d6мм 800мм насквозь и нарезать М8 на торцах» — «присылайте чертежи» (неделя минимум, с отбоем «мы рассматриваем только полностью готовые к производству»), а там изделие на полкубометра хитрого железа — и либо 8000мм вдоль, или поперёк отверстия делать — надо решать в промежутке проектирования… с китайцами, даже с гуглопереводом на английский на обоих концах — проще как-то получается общаться (3d-файлы рулят), хотя тот ещё ад.

Ну и 7 кругов общения с таможней.

anvos Автор

20.03.2018 12:27Общался с заводами как-то — пока наши прикапывались к каждой стрелочке на чертежах (только чертежи по ескд в pdf — они их распечатывают на А3, склеивают несколько если деталь больше — и только после этого из офиса чертёж попадает к тем, кто отличает паз от ребра)

Это адская беда на самом деле — в прошлом году мы задумали сделать (и сделали) некий рассыльщик заказов от клиентов по заводам страны на производство чего-то (детали, корпуса). Собрали базу, сделали небольшой простенький ресурс с громким названием zakazzavod.ru И полгода, каждый гребаный день и пару часов тратил на общение с предприятиями, пинание на оценку заявки и т.д. Каждый божий день, мне рассказывали в трубку, как плохо с заказами, клиент пошел дурак, не понимает ничего и т.д. Со стороны клиентов тоже идет не понимание, заявку на завод отослал, а ответа нет. Не буду распинываться, можно об этом опыте послушать тут (простите за бесконечный «давайте так» :), но тезисно выскажу некие свои выводы:

- У нас нет среднего пласта производств, которые бы перекрывали запросы небольших команд и компаний. Общее положение дел в экономике показывает, что его и не появится.

- Производства находятся в достаточно комфортных условиях госзаказа или субгосзаказа. Как бы они не декларировали, что нет работы, львиная часть сидит на производстве некой гусеницы для танка раз в год, чем и живет.

- И как следствие они не занимаются свои отделом продаж, аналитикой клиента и т.д. — отдел сбыта, самый тот термин. Любимая фраза «дык у нас нет конкурентов!».

- Те предприятия которые все таки работают с нашим (средним) рынком можно пересчитать по пальцам, они всегда загружены на несколько месяцев

Итогом все эпопеи стало закрытие заказзавода и открытие более простого, теплого и лампового Заказиста — если вы разработчик электроники, промышленный дизайнер или коллектив связанный с этим, пишите — буду добавлять в каталоги и рассылки.

Ну и из

несмешного пара случаев аналогичных истории impetus`а:

- Пишет один технопарк, мол, нанотехнологии, инновации и вот это все. У нас есть куча оборудования, дайте заказы, всё сделаем. Отсылаю корпус одного аппарата под фрезеровку алюминия. День молчат, два, три, звоню узнать, чем дело кончилось —это сделать не возможно :( Ну класс, я к тому времени уже все сделал в китае и вот вам фотография. Больше не общались.

- Отсылаю корпус аккумулятора на псковский завод и 3 месяца (Три КАРЛ!) пытаюсь получить с них оценку стоимости производства. Они все же просчитали, просто до доли копейки просчитали! Но нафига это нужно, когда клиент уже спокойно ждал первой партии этих корупсов из китая через месяц…

У меня прям больной вопрос все это.

juray

20.03.2018 14:50Кстати, у вас там на Заказисте на главной странице опечатка вкралась:

Разработчики электроники

Сервис рассылки заказов разработчикам электроники и програмнного обеспечения

mickvav

20.03.2018 11:40+2А можно крик души в сторону разработчиков корпусов, особенно для всевозможного технологического оборудования? Ребята, давайте жить дружно, старайтесь эффективно укладываться в какие-нибудь хотя бы стандарты, а? Ну, там, 19 дюймов — стойка, один юнит толщины. Или, если оно для вашей железки много — тогда уж поделите кратно — на 2, на 4 и продумайте, как оно будет крепиться и куда. Для всякой мелкой/домашней автоматики (да и для промышленной, что уж) есть отличный DIN-стандарт — если подумать, то даже в корпус одного выключателя можно напихать over-дофига мозга.

Вот что мешало людям, придумавшим arduino, сделать его (хотя бы версию) размером с подрозетник с встроенным блоком питания и парой релюшек?

r00tGER

20.03.2018 11:49Вот что мешало людям, придумавшим arduino, сделать его (хотя бы версию) размером с подрозетник с встроенным блоком питания и парой релюшек?

Здравый смысл. Зачем то, что задумывалось, как платформа для прототипирования запихивать в подрозетник?

anvos Автор

20.03.2018 11:59Ребята, давайте жить дружно, старайтесь эффективно укладываться в какие-нибудь хотя бы стандарты, а?

Дык, вся индустрия типовых корпусов работает в рамках самых частых запросов разработчикор. Под любые хотелки по поему уже все есть. А свой дизайн предполагает «свои» отдельные требования же. Или я не так вас понял.

Ну, там, 19 дюймов — стойка, один юнит толщины

Регулярно проектируем исходя из общепринятых требований по высоте и посадочным местам крепежа. Вот один из последних подобных проектов 19` дюймового корпуса в стойку, от идеи до производства все расписали с картинками.

kosmonavt76

20.03.2018 12:46Тяжела и неказиста жизнь малого прималого бизнеса в России. )))

Столкнулся в своем проекте с изготовлением корпуса. У меня в корпусе не только электроника, но и самодельный перистальтический насос, т.е. найти из стандартных корпусов в продаже нереально. Что делать? Ну конечно же спасла 3Д печать. Перебрал штук пять контор по 3д печати пока не нашел ту, которая делает более менее. Но минусы как уже здесь и сказали:

— качество;

— сроки.

Если делать, например, 10 шт это займет примерно 2 недели с доставкой. Качество в принципе меня устраивает (корпус находится не на видном месте), постобработка почти не требуется. Пока доволен.

Сейчас выхожу на количество где-то между этапами №2 и №3 (до 50 шт). В большей степени беспокоят сроки. Искал стандартный корпус и внутри детали из 3д печати: качество можно уменьшить, размеры, соответственно и сроки изготовления, но ничего подходящего не нашел (может плохо искал). Задумался. Надо считать, чтобы переход на литье не вылился в неадекватную стоимость всего изделия и не разорил меня, учитывая стоимость литья из таблицы автора))

anvos Автор

20.03.2018 12:51А можете показать корпус в текущем виде?

kosmonavt76

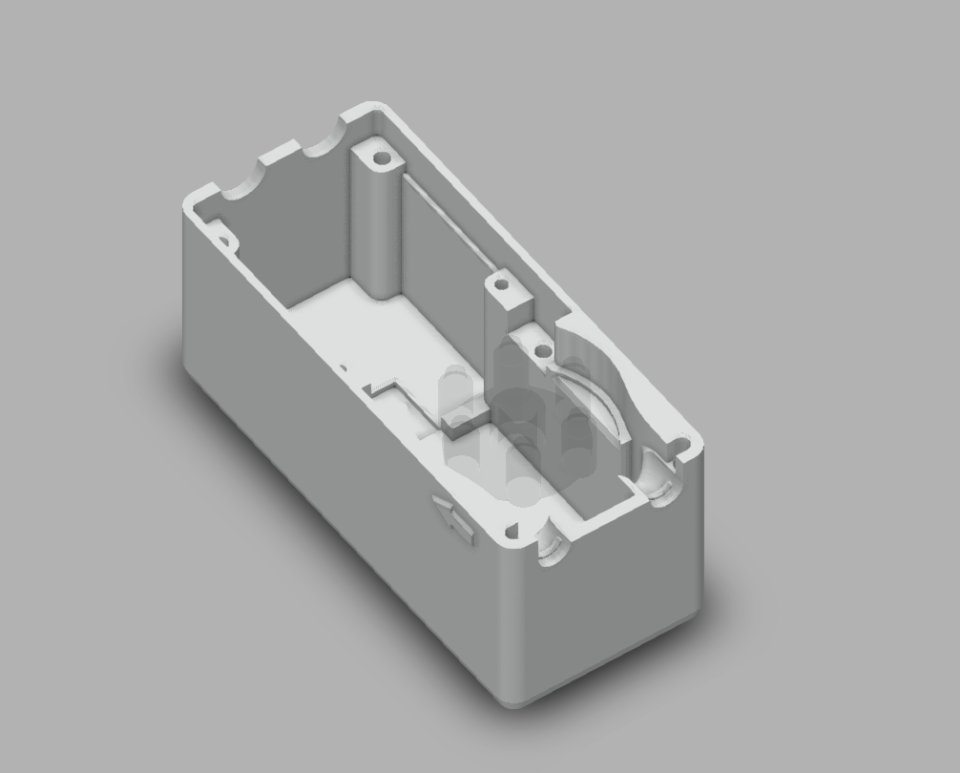

20.03.2018 14:53Размер корпуса: 75х30х40

Корпус без крышки

anvos Автор

20.03.2018 15:03Навскидку, если делать литьем в силиконовые формы — мастер модель 20 000 рублей и корпуса по 1500-2000 рублей за штуку, например, вот тут (foliplast.ru) в Нижнем Новгороде. На вид деталь нетехнологична, нужно отдать на допил какому нибудь конструктору.

zenkz

20.03.2018 20:58Мне вот интересно, если цена одного корпуса — 1500-2000 рублей за штуку, плюс мастер-модель за 20 000, то какая будет себестоимость и цена готового устройства?!

При таком раскладе корпус может получиться дороже самого устройства (что неправильно). А 3D печать такого корпуса будет стоить доллара 2-3. Я бы закрыл глаза на недостатки 3D печати при таком соотношении цены.

anvos Автор

21.03.2018 12:09Себестоимость просто считается: (20000 + 1500*50 + доставка)/50=1900 рублей за корпус.

Я бы закрыл глаза на недостатки 3D печати при таком соотношении цены.

Разумеется, если качество не имеет значения для данного этапа продукта, то не смысла «платить больше» конечно же.

safari2012

20.03.2018 18:49У меня 4 стандартных перистальтических насоса (с ебея) + 4*реле + микроконтроллер спокойно влезли в стандартный распайкороб имени легранд. Пришлось только 4 дырки в крышке вырезать, но это решается вполне стандартными перьевыми сверлами. могу сфоткать дома, если не забуду…

kosmonavt76

20.03.2018 19:04Распайкороб на продажу как бы не очень? Плюс ездит это все у меня на мотоцикле: главная проблема вибрации. Насосы с ебея (али) имеют свои минусы (те которые по цене рублей 500). У меня был вариант покупной насос + корпус под него: по цене примерно самому сделать насос + корпус. Если все в коробку помещать надо думать как закрепить, чтобы не развалилось, проложить шланги, чтобы не пережималось.

safari2012

21.03.2018 17:33почему? Legrand и звучит и выглядит хорошо :)

плюс IP68 сразу «out» of the box, вибрации самому коробу точно не страшны, там крышка кондово закреплена на мощных пластиковых винтах. а сами насосы да, говно, один из 4х сломался за полгода. слава богу мне три нужно всего.

перестальтику к мотору тоже на 3D принтере печатали?

kosmonavt76

22.03.2018 16:35Да, все на 3D принтере печатаю.

У насосов с али еще шланг «уходит», не у всех, но попадаются не редко такие экземпляры. Поэтому я отказался от них и сделал свой сразу в корпусе.safari2012

22.03.2018 18:213D-моделькой не поделитесь? мне для аквариумистики, для авто-мото клянусь не применять :)

dyadyazhenya

20.03.2018 16:34Опять же навскидку — перистальтический насос можно сделать вставным модулем из акрила фрезеровкой и склейкой. Выйдет вполне по-человечески. Скорее всего тогда наружный корпус можно сделать, грубо говоря, коробочкой.

vbif

20.03.2018 18:54Полагаю, в статье нужно было обозначить назначение самого корпуса. Если речь идёт о «макетном» корпусе, который нужен лишь для того, чтобы защитить прибор от внешней среды, выведя на переднюю панель индикаторы и органы управления — тут однозначно либо следует подбирать готовый, либо довольствоваться простейшими а-ля коробка из-под обуви. Здесь же рассматривается случай, когда корпус должен хотя бы отчасти внешне напоминать готовое изделие, элементы должны занять положение, которое они будут занимать в готовом изделии, и при этом ещё требуется оценить эргономику, удобство сборки, внешний вид и т.д.

anvos Автор

20.03.2018 19:28+1Речь о корпусах вообще, точнее ценах на их производство (не покупку). Сравнивать все в куче все равно не выйдет, слишком разные подходы и назначение. Цель статьи показать лишь уровень расходов, когда разработчик еще не в «теме».

SinsI

20.03.2018 20:00А нет ли каких-нибудь «макетных корпусов» (по аналогии с макетными платами)?

anvos Автор

21.03.2018 12:11Огромное колчиство стандартизированных типовых корпусов есть для таких целей. И куча корпусов для китов с электроникой под любые требования.

Gemerus

22.03.2018 18:40Вот с этого момента поподробнее, если можно)А что касается 3д печати-мне лично удалось получить неплохой ВНЕШНЕ результат с пластик от PLA от ФД пласт, он довольно матовый и твердый, НО при этом очень маркий и ползучий, нагруженные детали через 2-3 дня деформируются, резьбы вытягиваются, резьбовые вставки тоже.Обработка при помощи образиной губки.Если это просто корпус, не нагруженный, то 3д печать в мелких партиях более чем реальный вариант.Главное купить принтер с рабочим полем побольше, что бы хотя бы не чаще раза в сутки к нему походить. Себестоимость реально весьма небольшая.Если нужен ТЕХНИЧЕСКИЙ корпус, когда ему можно быть внешне шершавым, то просто берем сопло на 1мм и печатать можно ну реально очень быстро, до 0.5мм высоты за один слой.

anvos Автор

22.03.2018 18:47Вот с этого момента поподробнее, если можно)

Да собственно, я немного голословен в этом плане — пообщался с парой контор, которые продают буржуйские корпуса, дык там тысячи позиций. Собственно и менно поэтому и собрал большинство брендов на российском рынке, какие простым поиском бьются, в список. Если надо, то можно сформулировать запрос и разослать по всем этим конторам через заказист.

SmartDimmer

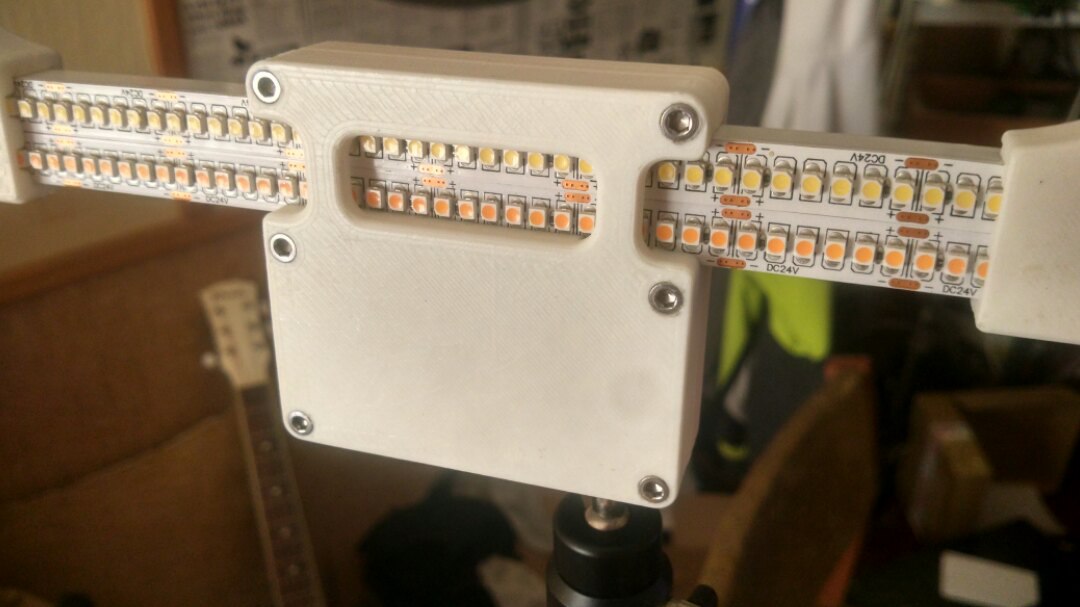

22.03.2018 17:373D принтеры очень помогают в прототипировании, мы не один десяток корпусов для одного устройства смоделировали, чтобы получить нужный результат. Конечно для продакшена 3D печать может подмочить репутацию, если вы её дорожите, но если это корпус для себя или просто конструкционный для единоразовых проектов то вполне сойдет. С 3D печатью нужно учитывать много внешних факторов, самый главный — электроника всегда греется, в нашем случае это контроллеры для LED где температура отдельных частей достигает свыше 85гр. 3D корпуса просто сморщиваются) В помощь приходят Китайцы, которые могут качественно, быстро и намного дешевле изготовить корпуса даже при малом тираже. Спасибо автору за статью, я слежу за вашей компанией, хотя совсем недавно обратились за дизайном к вашим конкурентам. Но надеюсь, мы еще успеем воспользоваться вашими услугами.

VViseMan

22.03.2018 18:20А кому обратились за дизайном, если не секрет? У автора статьи что-то не так, почему за его компанией следите, но не решились?

safari2012

22.03.2018 18:27Дизайн корпусов (если технологичный, без изысков) довольно просто освоить самому. Ставишь Fusion 360 (бесплатный), полно уроков на ютьюбе, за неделю можно научиться сделать любой корпус, который не стыдно будет показать заказчику.

Корпуса — это самое простое в 3D моделировании (это имхо).

impetus

22.03.2018 19:05во тс послденим не соглашусь — я делал и скульптуры портретно похожие, и игровые уровни или модели игрооружия, и ювелирку/сувенирку, и импеллеры — корпуса под литьё пластика большими тиражами — как бы не самое сложное из этого всего, особо если и дизайн важен и прочность при этом каждый грамм массы (и скорость литья само собой, и простота (т.е цена и долговечность) формы).

Впрочем софт ныне да… только успевай осваивать… в интересное время живём…

SmartDimmer

22.03.2018 20:03У автора статьи не так много конкурентов. Скажем так, мы обратились в 2 компании: компания автора и Смирнов Дизайн. Банально в компании автора нам не ответили на запрос.

anvos Автор

22.03.2018 20:42Опаньки, это повод навтыкать на самом деле. Можете как-то навести на ваш запрос — сбросьте, пожалуйста, почту или телефон личкой?

safari2012

22.03.2018 18:33даже PLA можно «закалить» в кипятке или в духовке, он не будет бояться 85 градусов. а уж температура стеклования ABS (из которого делается большинство промышленных корпусов) более 100гр., температура плавления >200.

SmartDimmer

22.03.2018 19:55Это больше похоже на шаманские пляски с бубном. 3D пластик и так хрупкий, вы предлагаете превратить его в стекло. Очень сомневаюсь, что ваше решение с "закаливанием" решит проблему с плавлением. Реально толщина стенок современных корпусов для пром. оборудования(не габаритного) в районе 1-1.5мм, а мы всегда стремимся в сторону уменьшения изделия и стенок. Это и есть стоимость изделия. Так вот при толщине 1мм 3D печать не способна держать форму при нагревании электроники внутри корпуса.

Gerrrain

А если использовать для прототипа или опытного образца технологию 3D печати?? партия 10шт выйдет по цене пластика плюс затраты на электричество.

anvos Автор

Предположу, что это будет корпус «не на продажу», а просто защитить электронику от внешней среды, так сказатать. В работе мы практически перестали использовать печать наверно уже года 3 как и связано это с тем, что:

Ну т.е. если очень хочется быстро получить 10 корпусов — да, 3D-печать вполне ничего. Если говорим о реальном производстве продукта на продажу — я бы смотрел в сторону литья полиуретана в силиконовую оснастку.

VJean

Так что на качество и долговечность можно смело забить, т.к. все равно будет переделываться.

Да и не рассматривается стадия 0: проект пока на бумаге или плата еще рисуется. Нужно примерно прикинуть какой нужен корпус и во сколько он выйдет.

PKav

Произвожу корпуса для своего мелкосерийного устройства на 3D принтере из самого дешевого на рынке ABS-пластика, результат очень неплохой, слоев почти не заметно (0,15 мм слой). Но принтер при этом является термокамерой и имеет стол с подогревом, а сам процесс печати занимает 18 часов. Думаю, что литьё корпусов имеет реальный смысл только на этапе 4 или даже 5.