Но, нет пределов совершенству, владельцы добавляют натяжители ремней, меняют линейные подшипники и увеличивают жесткость рамы, фиксируя на листе и устанавливая распорки.

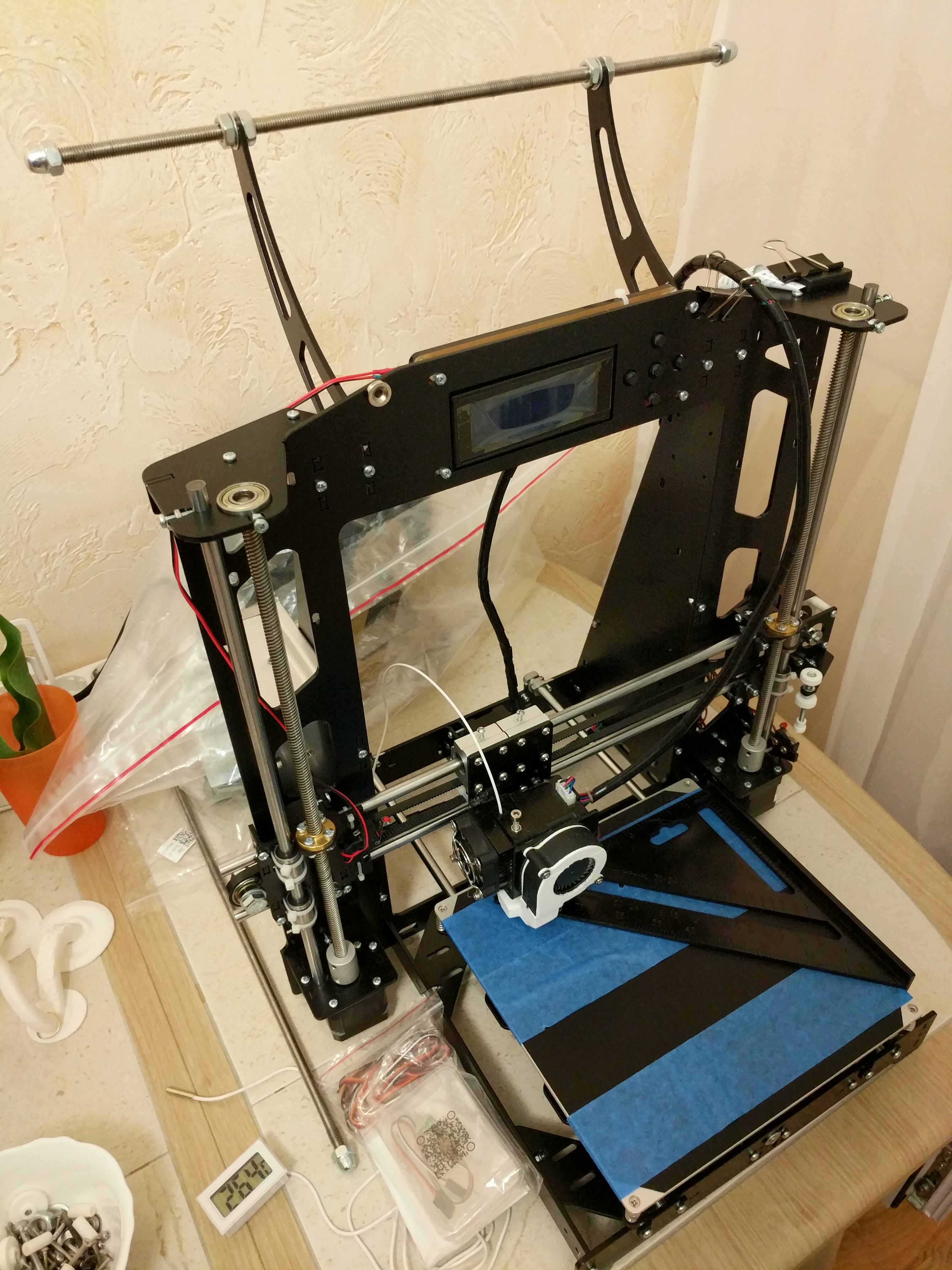

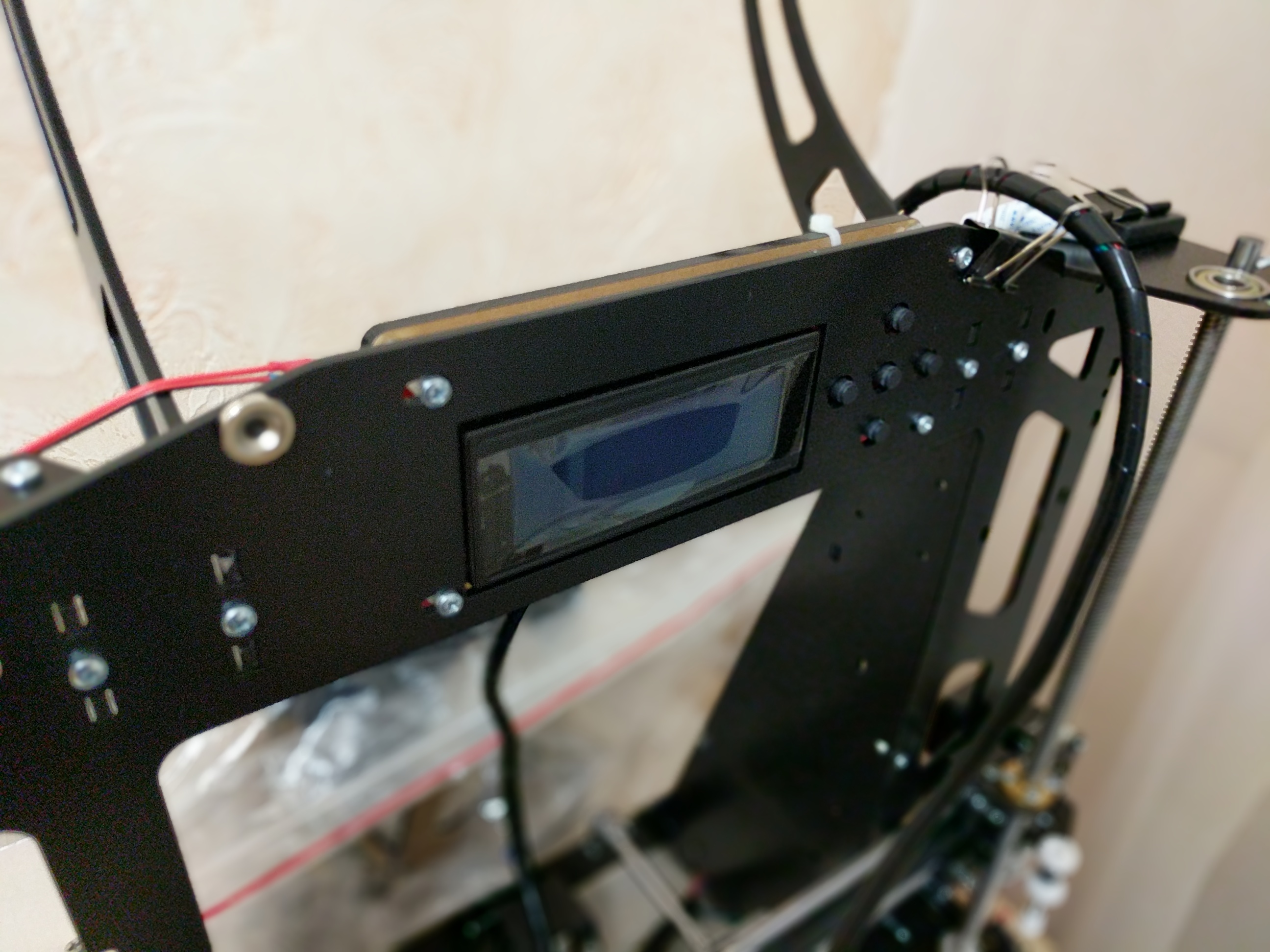

В этой статье я опишу нюансы с которыми я столкнулся в процессе переезда с акриловой рамы на стальную.

Комплектация

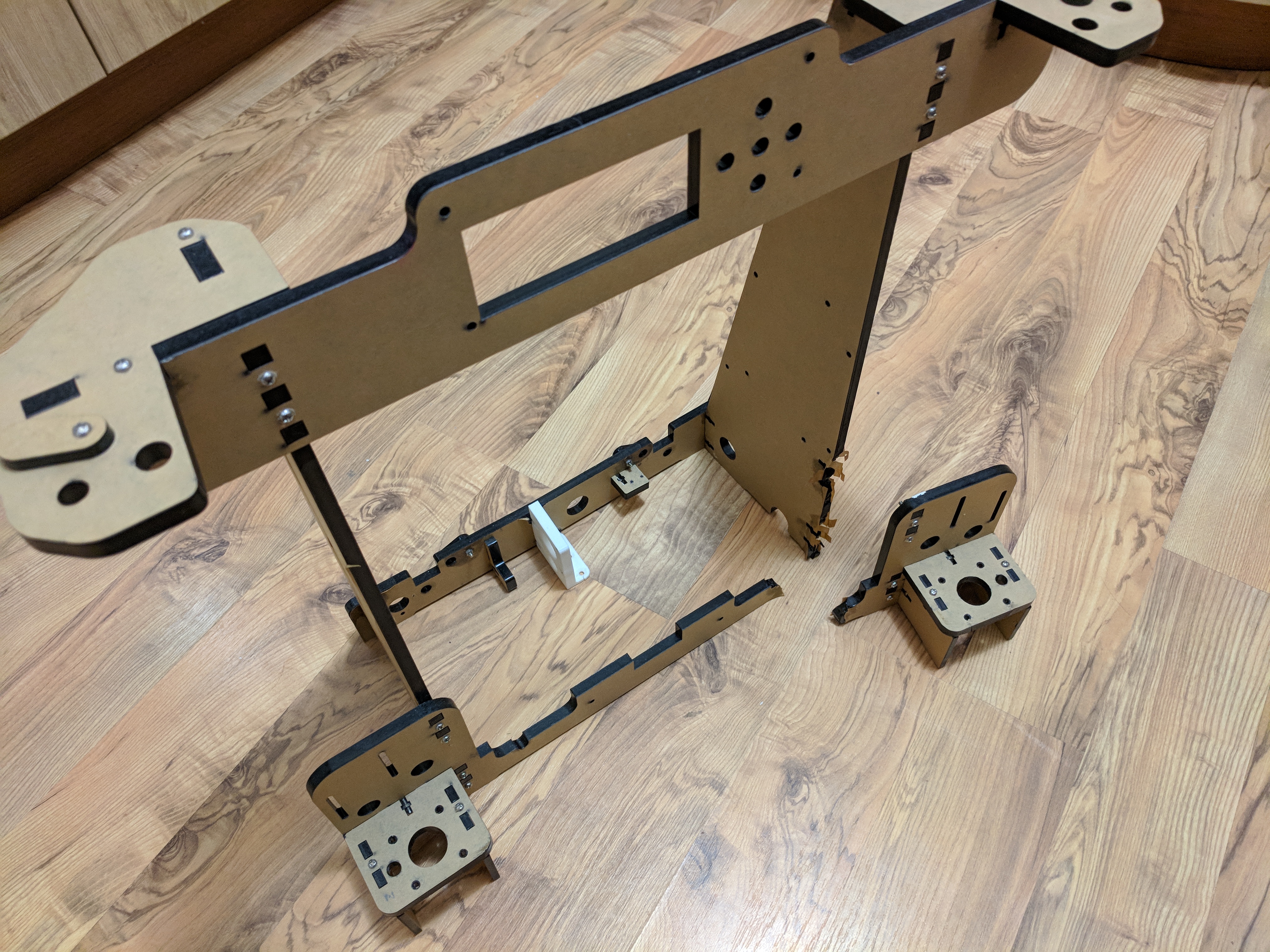

В комплекте приехала нарезанная, окрашенная листовая сталь отдаленно похожая на оригинальную акриловую и набор винтов, гаек, шайб.

Производитель корпуса считает что для модернизации нам надо докупить:

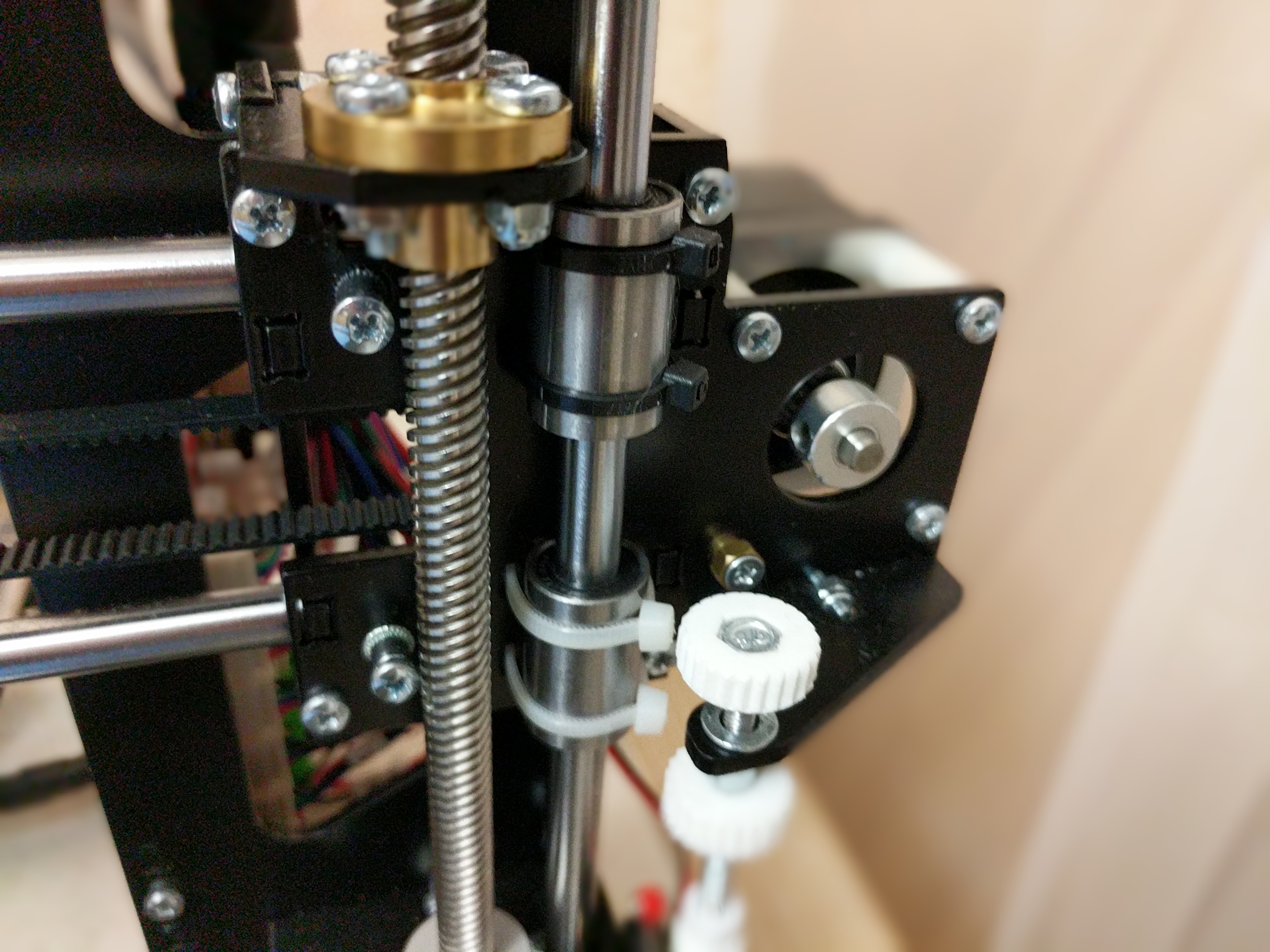

* Полированный вал длинной L=396 мм x 2шт (я выкрутился без этого, подробности далее)

* Линейный подшипник lm8uu x 4шт

* Зубчатый ремень GT2 — 1 метр x 1шт

* Подшипник 608zz x 2шт (например из спинера)

Я бы к этому добавил

* нейлоновые стяжки

* гайки «с гровером» самоконтрящиеся, отверстие 3mm

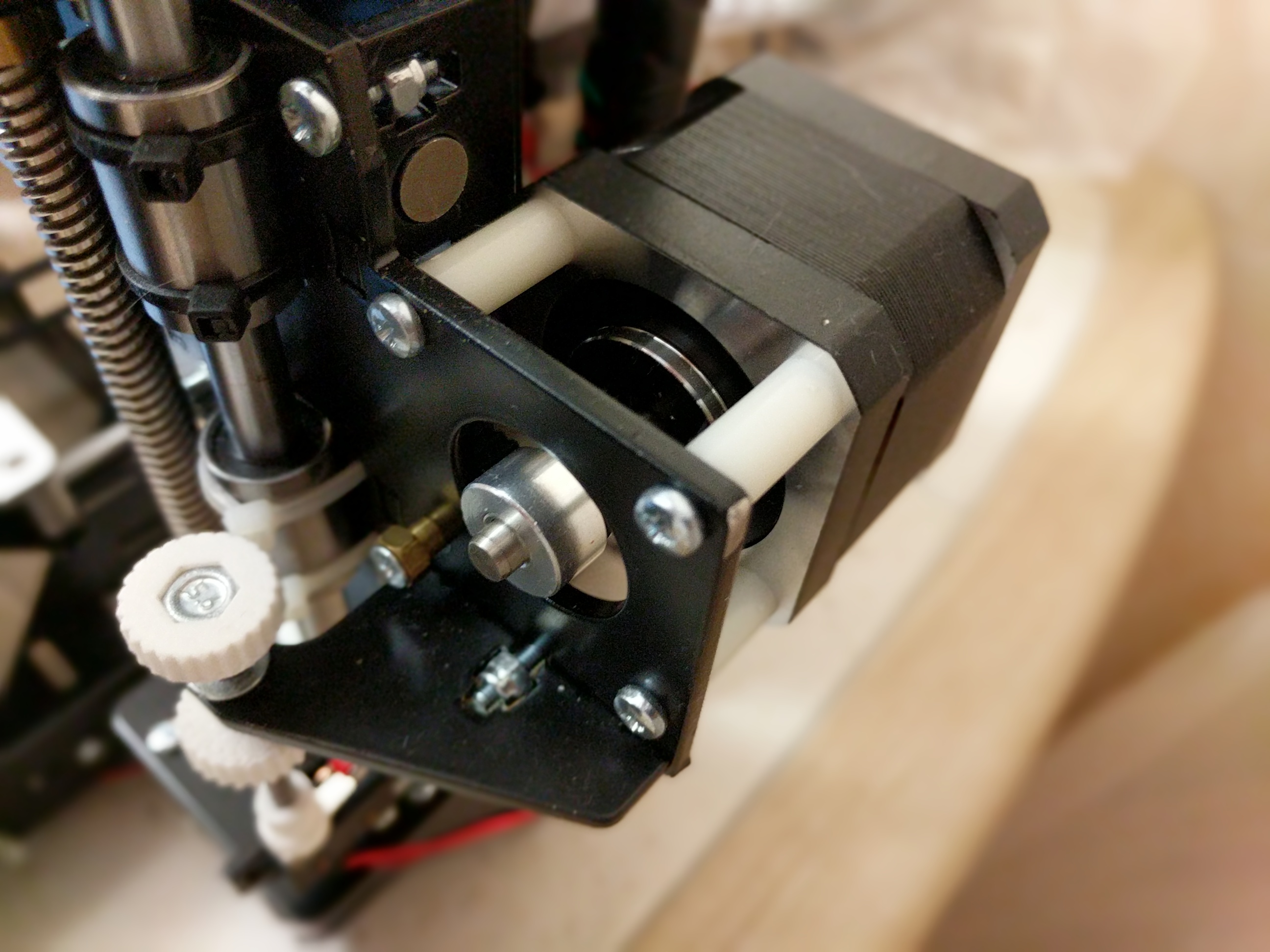

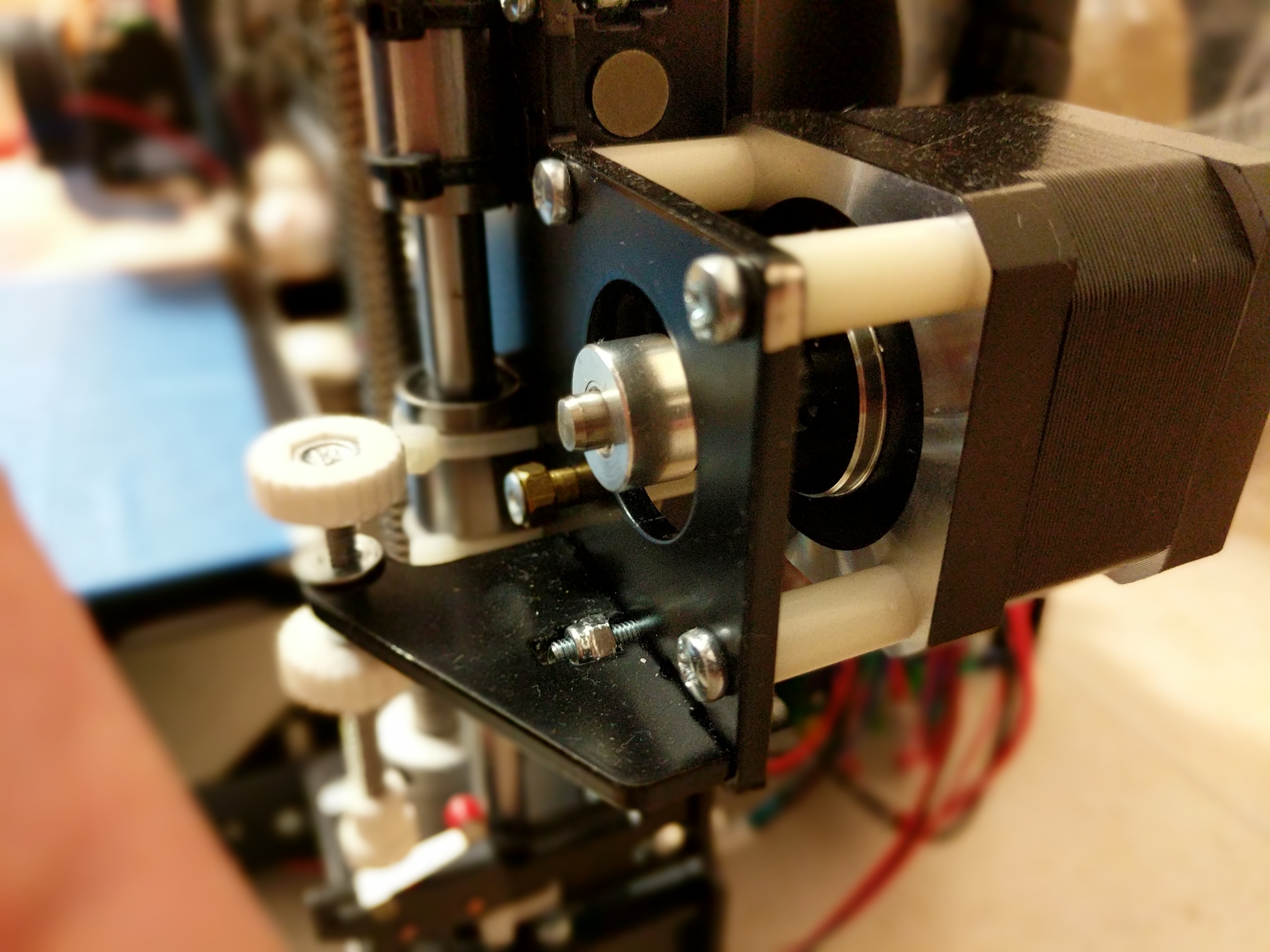

* пластиковая вставка крепления мотора оси Y

Сборка

Достаточно подробные инструкции есть на сайте производителя корпуса. Я же опишу те трудности с которыми столкнулся я лично.

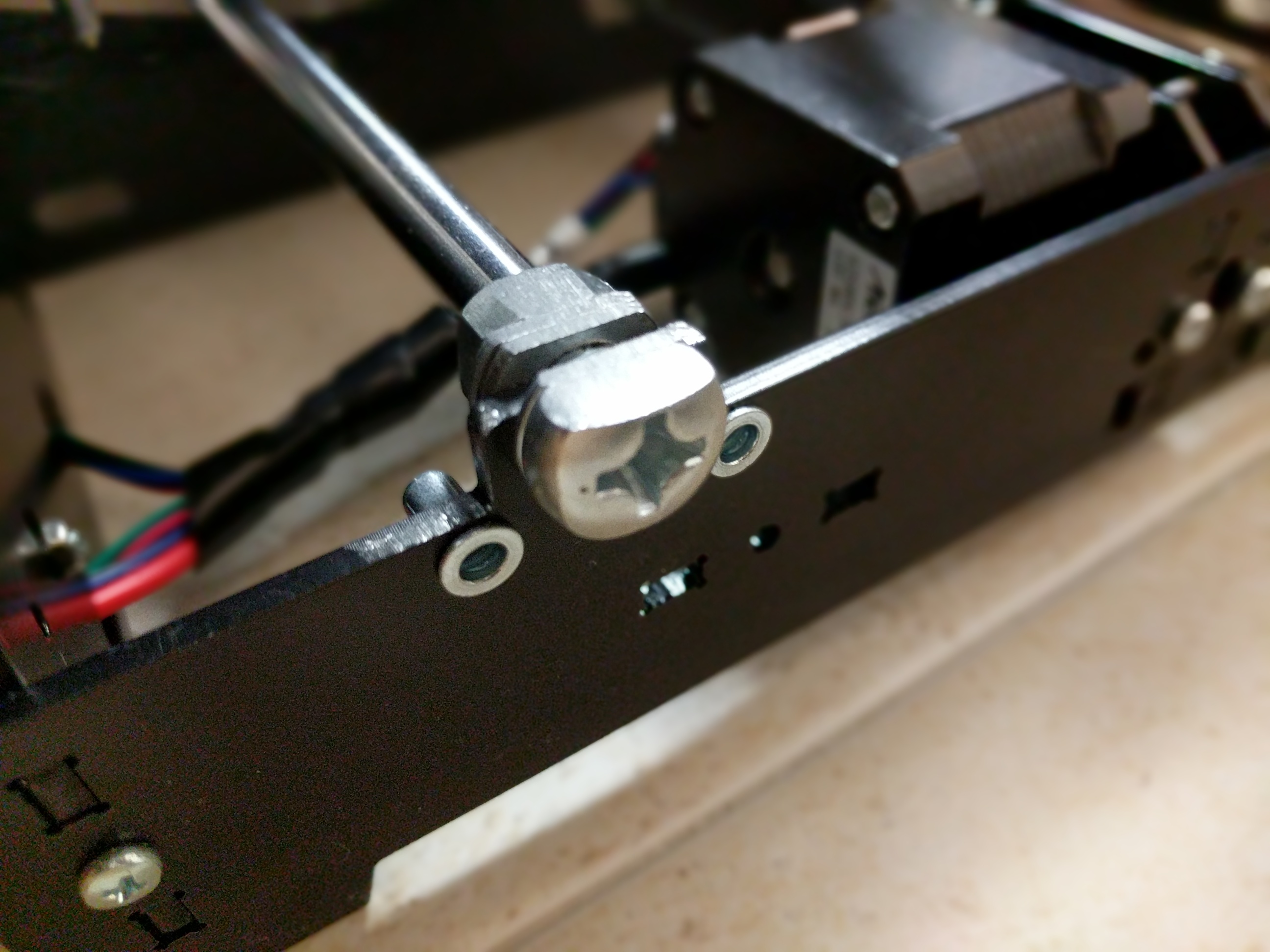

Отверстия под гайки в стальной раме больше чем в акриловой, и в них без проблем помещаются самоконтрящиеся гайки. Так что фиксатор резьбы использовать не пришлось. Зато гайки с гровером имеют внешний размер меньше чем оригинальные и для затягивания мне пришлось придерживать их ключом коброй. Мне очень повезло что у меня были в наличии линейные и обычные подшипники, и также ремень. Но вот полированный вал для оси Y (стол принтера) из оригинального комплекта оказался короче на один сантиметр. Нарастил вал при помощи болтов M8, гаек и шайб (старый вал упирается в гайку), а выступающую часть что мешает перемещению стола сточил напильником.

В комплекте не было пластиковой вставки крепления мотора. В идеале ее надо-бы напечатать заранее. Я же использовал взамен вставки латунную стойку.

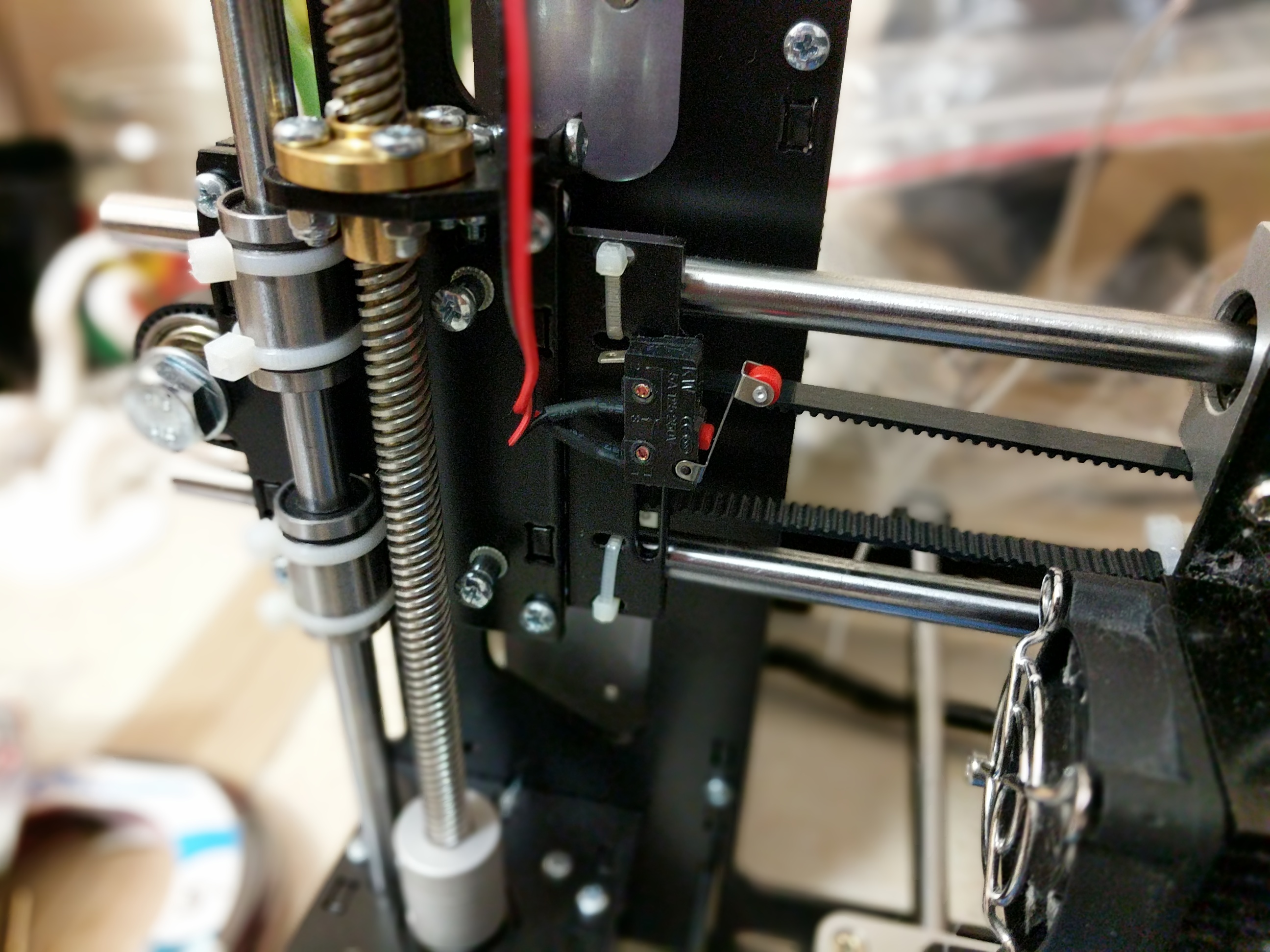

С концевиками тоже пришлось повозиться, согласно инструкции предполагается что они совмещены с небольшой платой и концевик оси Y должен располагаться на стойках. В моем же случае концевики шли без плат, для оси Y gпришлось повозиться. Обрезал старый держатель концевика и зафикcировал на винте M4.

Также концевик оси X в инструкции по сборке стального корпуса находится с права, хотя в акриловом он слева. Без изменения прошивки homing работать не будет. Я нарастил провод концевика и расположил его слева.

Общие впечатления

Основная цель достигнута, рама очень прочная. Жесткость более чем достаточная. Удобная «полка» для катушек с пластиком. Ось X хорошо сбалансирована, мотор привода смещен на другую сторону в противовес экструдору. Линейные подшипники смещены максимально близко к вертикальным направляющим. Увеличена максимальная высота печати за счет снижения стола (линейные подшипники можно закрепить напрямую к столику не используя держатели подшипников). Люфт каретки экструдера практически «ушел».

Но не обошлось и без ложки дегтя.

Для меня проблема номер один — необходимость докупить дополнительные валы и подшипники (см. раздел комплектация). Из менее существенного, ремень оси X сползает с натяжителя вправо, мне пришлось городить конструкцию из шайб для борьбы с этим эффектом.

Нет натяжителя ремня оси х.

Если у вас нет Anet A8, то вместо связки Anet A8 + стальной корпус, лучше присмотреться к другим моделям сразу в металлическом корпусе.

Покупку стального шасси считаю обоснованным для тех владельцев Anet A8 которых не устраивает:

* жесткость конструции (в том числе после модификации)

* внешний вид / эстетическиая составляющая

* не пугает цена

Комментарии (17)

NumLock

14.05.2018 04:12В комплекте приехала нарезанная, окрашенная листовая сталь отдаленно похожая на оригинальную акриловую и набор винтов, гаек, шайб

Металлические пластины играют также как акриловые, только немного жёстче. Почему не поставить профиль для увеличения жёсткости? Кстати большая проблема А8 — отсутствует безинерционность. Принтер просто прыгает на большой скорости. Принтеру, по хорошему счёту, нужна нормальная тяжёлая станина, которая будет его удерживать во время резких движений.

LexB Автор

14.05.2018 07:00Там конструкция другая, вертикальная рамка, та что вдоль оси X — цельная она не подвержена диагональной деформации. Та что вдоль оси Y тоже совмещена с вертикальными (фактически из одного листа). То что изображено на этой картинке — состоит из трех листов метала.

Корпус

NikitaKhvoryk

14.05.2018 21:22Этим комментарием я не хочу вас обидеть или намекнуть что вы неправы. Скорее хочу вам показать интересные подробности и предложить

узнать что-то новое.она не подвержена диагональной деформации

Подвержена. Просто у вас нагрузка очень маленькая для такой толщины. Анизотропные материалы, коим является листовой прокат, по определению не могут иметь одинаковую жёсткость во всех направлениях. Именно поэтому он всегда хорошо работает с нагрузками в ребро (до определённой нагрузки для каждой толщины), а вот в плоскость — беда. Сопромат не обманешь. Другое дело, что для вашей нагрузки толщина великовата. Более чем уверен, что это сделано для массивности.

В таких конструкциях основные люфты/перемещения происходят в местах соединений крепёжными элементами. Например где винты проходят сквозь метал и что-то соединяют. Чтобы понять почему, есть замечательный ГОСТ 11284-75.

REPISOT

14.05.2018 06:14Фото модели без доработок есть. А где фото модели после доработок? С чем сравнивать-то? На фото модель неплохо вышла.

LexB Автор

14.05.2018 07:07К сожалению разницы в качестве печати не заметил, только скорость удалось поднять. Для того чтобы определить максимальную скорость надо провести серию испытаний. Они пока in progress, чуть позже опубликую.

Ermito

14.05.2018 07:54И на какой скорости теперь комфортно печатать? скажите скорость заполнения/скорость наружной стенки, если не сложно.

LexB Автор

16.05.2018 09:16Пока максимальная скорость — трехкратная от прежней (выбирал множитель через меню 300). Выше скорость идут пропуски, надо играться с экструдером или его настройками. Brim печатал на скорости 1.7, выше отслаивается. Общее время печати такого-же осьминога как с первой картинки — менее двух часов.

vp7

14.05.2018 11:55> Если у вас нет Anet A8, то вместо связки Anet A8 + стальной корпус,

> лучше присмотреться к другим моделям сразу в металлическом корпусе.

Можете посоветовать какие-нибудь варианты, чтобы можно было печатать SBS пластиком?

Посмотрел на цену Anet A8, ценник уже в пределах «купить домой для печати всякой мелочи».

Popadanec

14.05.2018 14:10Печатать SBS можно практически на любом 3D принтере. Для популярных моделей(вроде

Anet A6/A8), существуют простые доработки экструдера. Вот ссылочка.

Мне больше понравился Anet A6, т.к. у него изначально рама с лучшей жесткостью, а после некоторых простых и дешевых доработок, он печатает сравнимо с куда более дорогими принтерами.

LexB Автор

14.05.2018 14:42Еще существуют A3 и A2

A3 — полноценный, закрытый, куб

A2 — сразу на металлическом шасси, уже с роликами вместо шпилек, привод подачи пластика не на головке, и стоит как A8.

Если-бы сейчас покупал — подумал бы в сторону последнего.

Popadanec

14.05.2018 17:21Anet A2 он же TEVO Tarantula

Проблем с ним чуть ли не больше чем с А6, да и жесткость рамы(портала) как это не странно ни чуть лучше. Т.к. у А6 эта деталь, хоть и из акрила, но цельная.

Это не считая огромного количества подробнейших гайдов/обзоров/доделок на А6.

Если брать зная что принтер точно не будет простаивать, то брать хотя бы летающего медведя. А как первый принтер, если нет определенности, имхо А6 чуть ли не идеален.

Ну а в дальнейшем он может помочь к примеру для сборки более крутого принтера с кинематикой H-bot, как печатью деталей для него, так и своими собственными деталями.

029ah

Альтернативный подход: стальная рама-бокс для печати из 19" ящика:

Рама принтера зафиксирована стяжками за металлический профиль в ящике — жёсткости добавило очень сильно. Влез идеально. ABS'ом печатать тоже стало приятно — прогретый закрытый бокс, и пластиком не пахнет в помещении.

Popadanec

А электроника и б.п. вынесены? Или жарится?

Сколько кг пластика так(в боксе) распечатали?

EviGL

Электронике точно пофиг, там градусов 60 максимум воздух будет. 100 греется поверхность стола, а объём достаточно большой для рассеивания.

БП может быть, он у A8 и так горячий стандартный.

У бокс из картонного стола икеевского с прозрачными стенками :) 1-2 КГ точно распечатал уже. Подожду пока сломается.

EviGL

А где купить такой ящик? Выглядит солидно, моя конструкция какая-то больно кустарная вышла.