Прежде всего следует отметить, что 3D-печать сейчас легко доступна — как с точки зрения материалов и свойств, которые могут быть достигнуты, так и с точки зрения программного обеспечения для проектирования, сборки и управления технологическими процессами. В то же время, субконтрактинг или 3D-печать в качестве услуги обеспечивают доступ к широкому спектру печатных технологий и материалов, поэтому вам не нужно немедленно связывать себя обязательствами с определенным аппаратом или конкретным методом.

Препятствия на пути использования 3D-печати многообразны, причем некоторые из них сильнее там, где традиционные методы металлообработки глубоко укоренены. Тем не менее, как мы увидим, именно в этой области основные преимущества аддитивных методов могут дать наибольший положительный результат.

1. Экономьте время: тратьте часы или дни, а не недели и месяцы

Очевидное, широко известное преимущество аддитивного производства в целом – более быстрый переход от проекта к готовой детали. Время экономится во многом благодаря оборудованию.

При 3D-печати не требуются держатели для деталей определенной формы; максимум того, что вам нужно из специальных инструментов – это поддержки, которые генерируются в процессе печати.

Таким образом, вы тратите несколько дней вместо долгих недель. InMotion, команда амбициозного проекта электрического гоночного автомобиля для Le Mans 2019, смогла спроектировать и изготовить новую легкую подвеску из титана в течение недели.

Независимо от того, что вы печатаете, программное обеспечение, используемое для подготовки к 3D-печати, позволяет теперь автоматизировать или иным образом оптимизировать многие из наиболее трудоемких аспектов настройки и подготовки конструкции, что обеспечивает высокоэффективные процессы 3D-печати.

Разумеется, время – это деньги, поэтому экономия времени на сокращении простоев, уменьшение срока перехода от проекта к продукту и повышение продуктивности имеют смысл. Но 3D-печать металлом может давать еще более прямой финансовый эффект.

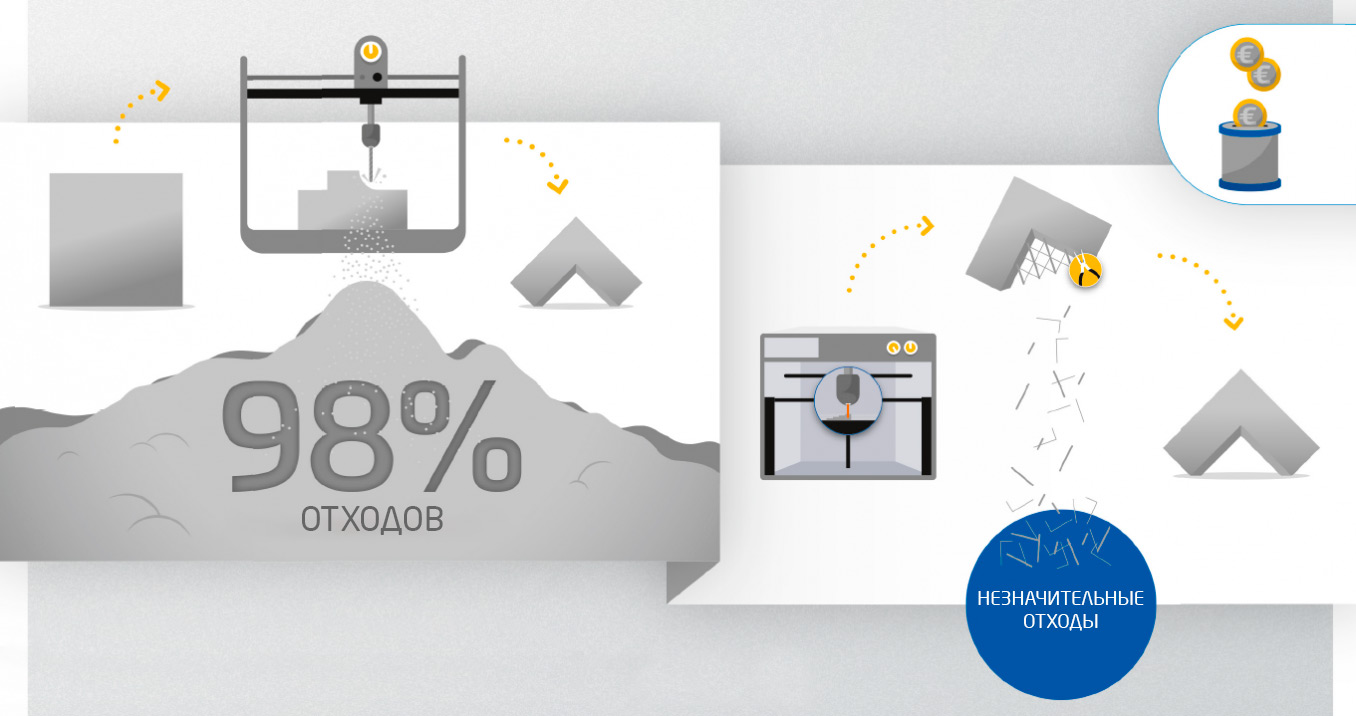

2. Экономьте деньги: наращивание в противоположность стачиванию

Если ваша деятельность связана с механической обработкой, то вы знаете, сколько материала нужно для того, чтобы начать процесс обработки детали, и сколько его останется, когда деталь будет готова. Остальное — дорогостоящий лом. Его нужно убрать, перевезти, переработать и заплатить за то, что – в случае металла – в начале было дорогостоящим сырьем.

Когда вы печатаете металлические детали на 3D-принтере, вы наносите материал только там, где это необходимо. Отходы минимальны. Почти все исходные материалы используются в конечной детали (за вычетом созданных поддержек). Кроме того, при проектировании традиционными методами часто приходится добавлять ненужные материалы во избежание сложности или для обеспечения технологичности. Пневматический захват, который компания Materialise перепроектировала для 3D-печати алюминием, весил в итоге около четверти веса предыдущей версии, и стоил менее трети своей прежней цены.

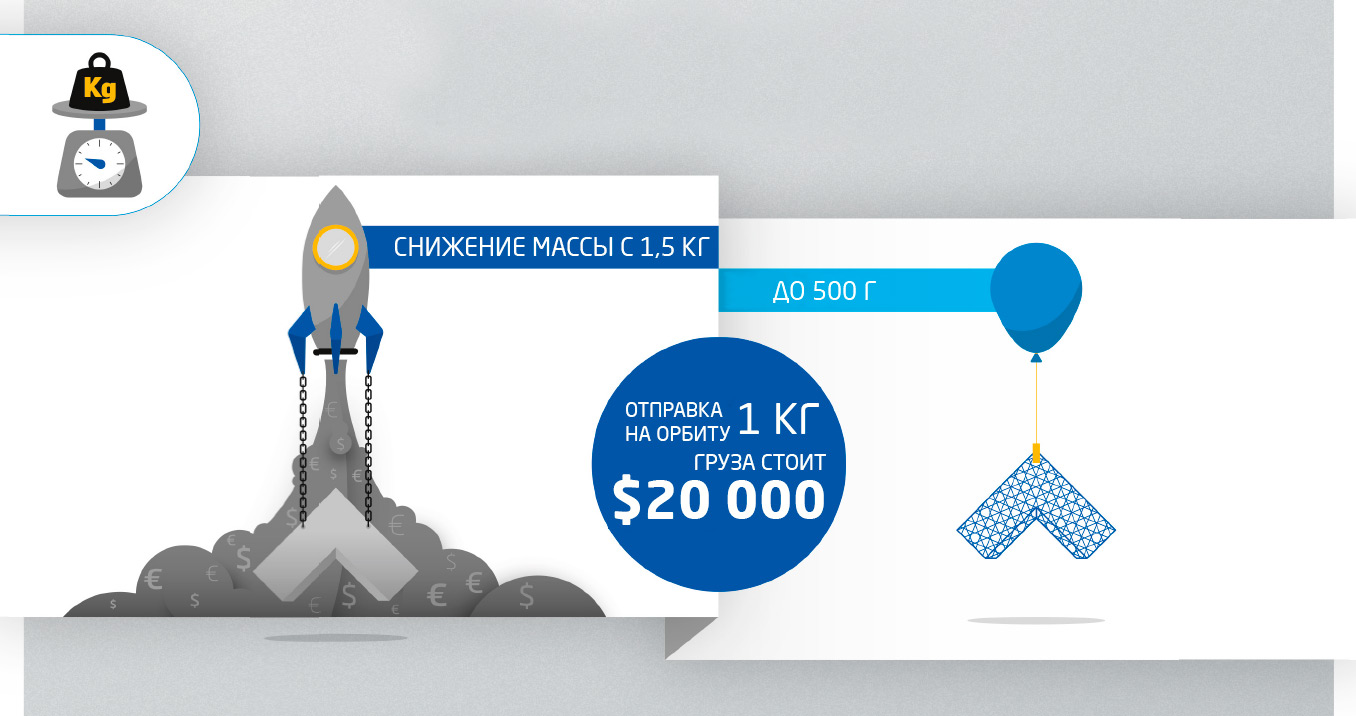

Более эффективное использование материала дает эффект цепной реакции. Например, оно обеспечивает более компактные производственные операции, поскольку надо покупать, хранить и перемещать меньше материала. Уменьшение веса также влияет не только на производство детали, но и на эксплуатационные расходы и производительность. Это особенно важно в аэрокосмической отрасли, где каждый грамм имеет значение (отправка одного килограмма на орбиту в настоящее время стоит в 20 тысяч долларов США).

Другой существенный фактор, влияющий на стоимость, – это снова оборудование. Подумайте о том количестве специализированных инструментов, приспособлений, форм или шаблонов, которые участвуют в изготовлении деталей традиционными методами. Теперь представьте, что большинство из них остались в прошлом.

3. Делайте больше: одним выстрелом убиваем несколько зайцев

3D-печать разрывает фундаментальный шаблон в отношении работы с металлом – о том, что сложно – это плохо. В металлических деталях, напечатанных на аддитивной установке, сложность больше не приводит к удорожанию. Это означает, что вы можете сочетать разные функциональные возможности в одной детали, напечатанной на 3D-принтере, не опасаясь возрастания сложности этой детали.

Если раньше в вашей конструкции было несколько отдельных деталей, скрепленных болтами или сваренных, то теперь вы можете напечатать одну цельную деталь за один подход. И даже целые узлы. Это, в свою очередь, сэкономит расходы на сборку, а также на техническое обслуживание линии, так как при производстве узлов целиком устраняются такие риски, как утечки или повреждение деталей из-за ошибки оператора во время сборки.

Вы также можете расширить или улучшить функциональность, внеся в проект дополнения. Аддитивные методы позволяют реализовать сложные внутренние структуры, решетки и каналы, улучшающие прохождение воздушного потока или подачу смазки. Внешние текстуры и рельефы поверхности могут быть созданы, например, для улучшения тактильных ощущений или сцепления, или для соединения с другой деталью.

4. Делайте лучше: никаких ограничений

Если раньше мы создавали проект для запуска в производство с учетом ограничений, которые накладывает литье или механическая обработка, то теперь 3D-печать позволяет нам поставить на первое место функции, а форму – на второе. Мы можем спроектировать деталь такой, какая она должна быть; теперь мы зависим от инструментов, используемых при ее изготовлении.

Подобное снятие ограничений позволяет подойти к проектированию деталей совершенно новыми способами и создавать формы и структуры, которые раньше были невозможны или слишком дорогостоящи. Открывается значительный потенциал для инноваций.

3D-печать подходит для применения в эволюционных проектах. Она дает возможность не просто ускорить выпуск конечного продукта, но и разработать итоговое проектное решение с помощью быстрых итераций, с возможностью каждый раз испытывать реальную деталь. Это означает, что промежуток времени между изготовлением каждого прототипа резко сокращается, что создает пространство для экспериментов и инноваций. Результат – наилучшее конечное изделие.

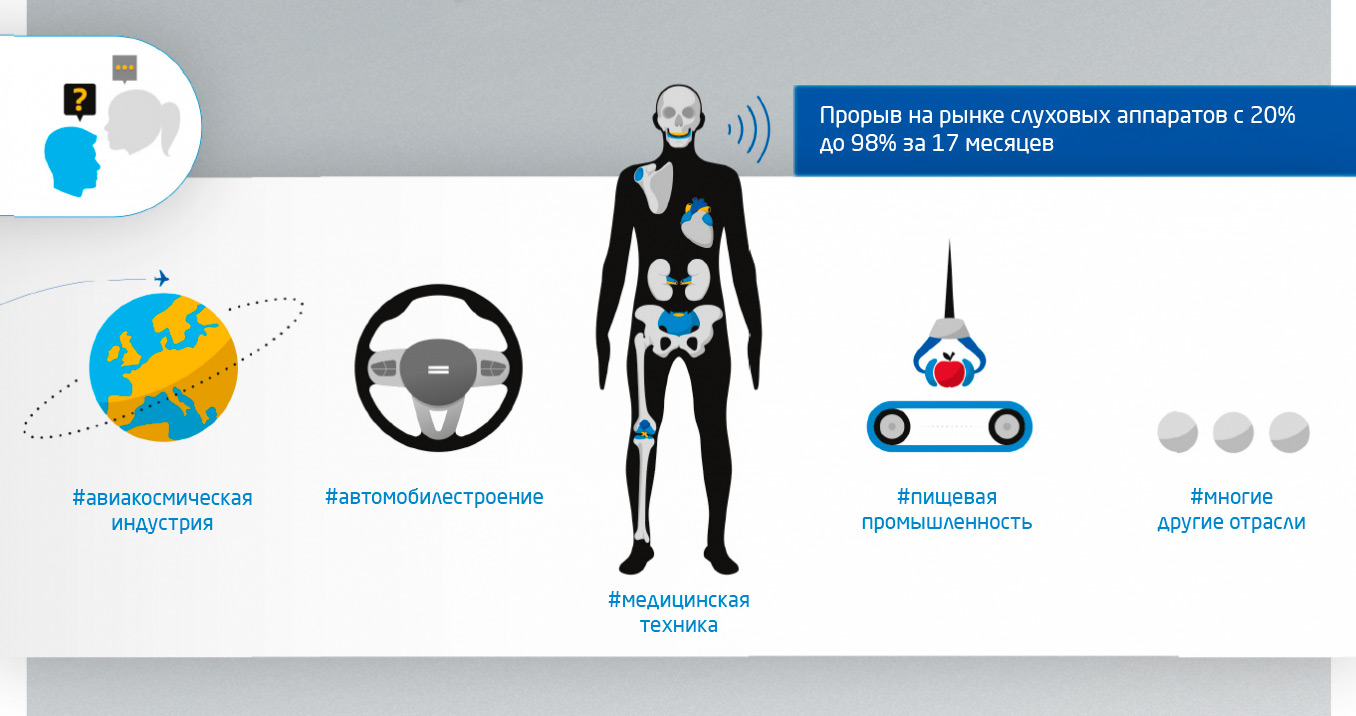

5. Сохраните свое конкурентное преимущество

Все перечисленное выше будет способствовать поддержанию вашего конкурентного преимущества как производителя, конструктора или новатора, но 3D-печать также предлагает новые возможности для дифференциации вашего ассортимента. Аддитивное производство изменяет все существовавшие представления об экономии на масштабах. Из-за низких первоначальных затрат экономичным становится выпуск изделий небольшими партиями, под заказ или с настройкой на массовую кастомизацию. Таким образом удается предоставлять услуги в тех нишах, которые раньше были слишком дорогостоящими. Появляются новые возможности.

Потенциал для создания новых бизнес-моделей или стратегий развития продукта и свобода проектирования, которые дает 3D-печать, требуют нового, иного способа мышления. Точно так же, как мы научились проектировать детали для фрезерования, токарной обработки и литья, нам нужно научиться думать с точки зрения аддитивного производства. Тем не менее, вы можете ускорить свое обучение, начав с малого, и делиться историями успеха в своей команде или компании. Это гарантирует, что аддитивное производство станет естественной частью вашего инструментария.

3D-печать металлом находится на пороге перехода в разряд базовых технологий. Будьте на шаг впереди – начните внедрять проекты с использованием этого метода.

Перевод с английского. Оригинал этого материала на сайте компании Materialise.

Комментарии (34)

Misha_Mo

15.03.2019 18:39А какие свойства напечатаного титана? Намного хуже фрезерованого?

Pilat

15.03.2019 19:45Наверняка поверхности всё равно придётся обрабатывать фрезеровкой.

Misha_Mo

15.03.2019 19:56+1Я имел в виду предел прочности например. Может он раза в два меньше. Что с ресурсом напечананных деталей. Статья не дает ответов на эти вопросы. Привели бы сравнение двух деталей, фрезерованной и напечатанной. А так одни голословные заявления.

На оригинальном сайте есть некоторая инфа.

www.materialise.com/en/manufacturing/materials/titanium

Но это Titanium (TiAl6V4). А не свойства напечатанного материала

en.wikipedia.org/wiki/Ti-6Al-4V

rPman

15.03.2019 21:35Фрезеровка не меняет прочности металла, вам надо сравнивать способ изготовления болванки, которую вы засовываете во фрезер и собственно порошковое спекание. И абсолютно ничто не мешает делать эту болванку не литьем или прокатом а из порошка спеканием (на сколько я помню это один из способов получения материаллов из смеси порошков, получая новые свойства, которые не получить литьем расплава, так как материаллы химически могут прореагировать), или под давлением, или ультразвук…

Самое смешное что после печати (а есть принтеры, которые могут это делать в процессе) изделие логично отправить на фрезеровку.

Главная фича 3D-печати — возможность создания изделий со сложной нерегулярной структурой, которую невозможно создать никаким другим способом. И на этом можно не хило сэкономить, даже сильно переплачивая за мегадорогое оборудование и комплектующие.

iQBTechnologies Автор

18.03.2019 10:33+1Это обсуждалось в нашей предыдущей публикации о металлических порошках и в комментариях к ней: habr.com/ru/company/iqb_technologies/blog/443532

Пример:

Ti6Al4V ELI марки 23: предел прочности изделия — 1280 МПа / 965 после теромообработки / 1010 после ГИП; предел текучести — 1135 / 880 / 895 Мпа.

Mordovorot

15.03.2019 21:40+1

Примерно так получается. Из дополнительной обработки требуется только нарезать резьбу и подчистить посадочные поверхности.

Pilat

15.03.2019 22:24Это если считается, что неровная внешняя поверхность это достоинство.

Mordovorot

15.03.2019 22:38Достоинство не неровная поверхность, а экономия материала, уменьшение массы, возможность создавать более технологически сложные элементы.

semennikov

15.03.2019 21:46+1Одна из проблем 3Dпринтера по металлу — это пористость, вторая — плохая гладкость поверхности, третья — непригодность для сколь нибудь серийного производства из-за очень высокой цены, четвертая — низкая точность изготовления, пятая низкая прочность готовых изделий. Некоторые проблемы можно решить совместной фрезерной и аддитивной технологией на одном станке, но вот цену в ближайшее время уменьшить не удастся.

rPman

16.03.2019 08:17Высокая цена — последствия патентного блокирования технологий.

Себестоимость металлического порошка не такая высокая как некоторые думают, да и в розницу сотня евро за килограмм — это относительно низкая цена. И даже с ней, экономия за счет отсутствия излишков материала (фрезерования из болванки) дает двух-трех кратную.

https://avrora-binib.ru/stati/izgotovlenie_detaley_iz_metallicheskikh_poroshkov/Анализ статистических данных, полученных в 1999-2000 гг. Европейской Ассоциацией порошковой металлургии, показывает, что при изготовлении1 тыс. тонн порошковых деталей экономится 1,5-2 тыс. тонн металла, высвобождается 50 металлорежущих станков, на 120 тыс. нормочасовснижается трудоемкость, а производительность труда возрастает более чем в 1,5 раза. При этом, себестоимость порошковых конструкционныхдеталей средней сложности в 2-2,5 раза ниже себестоимости деталей, изготовленных из проката.

epishman

15.03.2019 23:17+1И ни слова о главном — отпуск, закалка, ковка, поверхностное упрочнение — все эти технологии придуманы не просто так. Напечатать можно штуцер, кронштейн какой-нибудь, но не нагруженную деталь.

rPman

16.03.2019 08:20Посмотрю я как вы будете ковать каналы подачи и охлаждения топлива в рубашке космического двигателя. Ну и, на сколько я читал, закалка поверхостных слоев в порошковой металлургии практикуется.

sshikov

16.03.2019 21:04Речь не о ковке как таковой — речь например о наклепе. Или точнее — о технологиях локального упрочнения. Если вы деталь получили 3D печатью — у вас для локального упрочнения не особо остается существующих технологий. Нужно придумывать новые.

Ну разве что дробеструйка какая-нибудь…

Впрочем, насколько я понимаю, порошковые стамески уже существуют в природе. Надо будет почитать по-возможности, что там делают с режущей кромкой, и как она себя ведет.

Dr_Faksov

16.03.2019 07:03+1Хочу видеть напечатаную фрезу, это же какая экономия. Ну или нож. Которым согласится работать профессиональный повар. Да ладно, болт, но с гарантированным усилием затяжки. О, к стати — якорные цепи печатать самое то! Их отливать очень не просто. Не, не потянет?

И про печатные прес-формы можно по-подробнее. Это же золотая технология для их производста. А штампы по металлу — столько труда… Есть где разгулятся.

Почему-то, когда речь заходит о механических характеристиках печатных изделий, всё переходит на невнятный шёпот -«Она достаточна» или «Мы вам лично напишем»

rPman

16.03.2019 08:23Почему все кто знакомится с 3D печатью считает эту технологию конечным шагом производства, грубо говоря вытаскиваем из принтера и сразу вставляем в машину и едем?!

Это один из этапов, позволяющий сэкономить и ускорить процессы, а зачастую когда альтернативным способом пришлось бы городить целый сложный техпроцесс сборки по частям, но потом изделия необходимо дальше обрабатывать, фрезеровать, закалять, возможно прессовать (есть такая технология — прессование взрывом), может даже обжигать и т.п.

И главное, нельзя прямо ВСЕ сразу перевести на 3D-печать. Вы же не заставляете мир забыть про ковку или литье и делать все прокатом?

Dr_Faksov

16.03.2019 18:46Потому что именно так печать преподносится — «выкинте ваш завод, поставте один принтер». Вы хоть на эту статью посмотрите — типичная презентация для «ифективных манагеров». А инженера в первую очередь интересует скорость изготовления, прочность получаемых изделий, клас точности, стоимость изготовления. Но статья не для инженеров.

А вообще, принтер который который даже дюймовую резьбу напечатать не в состоянии — впечетляет.

И про прочность я так и не услышал ответ.

rPman

16.03.2019 21:01По поводу выкиньте завод — возможно в некоторых случаях так и получится, вместо завода поставить равшана и джамшута в небольшую комнату (нереальные сокращения издержек на персонал и даже иногда его уровень знаний).

Боюсь ответ о прочности при использовании конкретных 3D-принтеров так и не услышите, по той же причине, почему не публикуются тесты производительности oracle database — соответствующий запрет в лицензионном соглашении (сам не читал, повторяю чужие слова).

Коротко — само собой слабее чем тот же химический состав для литой болванки. На сколько, вопрос на миллион, и ответ будет зависеть от огромного количества причин. Вот тут коротко прошлись по ним (и предлагают услуги по постобработке для уменьшения внутренних напряжений и повышения прочности, включая что то типа отжига), если там простая ориентация песчинок очень многое дает…

Кажется порошковая металургия и 3D-печать в частности — относительно молодая отрасль, и не достаточно хорошо изученная, чтобы так хорошо отвечать на подобные вопросы.

Я считаю, как и в любой 3D-печати, итоговый результат сильно зависит от параметров печати, грубо говоря как долго вы будете светить лазером, какая толщина слоя, умеете ли вы ультразвуком уплотнять порошок и прочее… некоторые не готовы ждать неделями изделия (а это напрямую расходы инертного газа и электричества, включая часы работы лазера/затрат иных расходников и амортизация оборудования в целом), прочностные требования к которым не высоки.

Dr_Faksov

17.03.2019 19:45Ну так продовцам принтеров

вратьлукавить зачем? Почему честно не сказать что 3D-печать позволяет выпускать высококачественные ЗАГОТОВКИ деталей и ИНОГДА детали.

Я позанудствую: деталь — это ПОЛНОСТЬЮ готовая к использованию часть оборудования. То есть даже если вам надо всего лишь пообрезать поддержки после печати — это не деталь. Вот обрежете — тогда будет деталью.

Понятно что продать станок в четверть миллиона долларов который выпускает качественные маленькие заготовки — тяжело…

С прочностью понятно, просто хочется конкретных цифр. А порошковой металугии лет и лет. Больше сотни точно. Другое дело что печать появилась не так давно.

iQBTechnologies Автор

18.03.2019 10:38Спасибо за очень важный комментарий!

Откуда взялось убеждение, что аддитивные технологии идут на замену субтрактивным? Они работают в синтезе, и 3D-печать уместна только в тех случаях, где классические способы не работают или дают меньше преимуществ.

200sx_Pilot

17.03.2019 19:41Это вы себе еще не представили отпечатаный в металле кузов легкового автомобиля…

jetcar

16.03.2019 12:35метал это не пластмасса, тут от способа изготовления детали многое зависит, и 3д печать не самое быстрое/дешёвое решение, оно даже при массовом производстве пластмассовых деталей не особо популярно

3д удобно когда надо небольшую партию напечатать сложных деталей

dim0

18.03.2019 10:24Все это маркетинг и не более того, желание продать оборудование, но если говорить серьезно, то все кто работает в промышленности знают одну элементарную вещь о аддитивных технологиях:

до тех пор пока не будет разработаны и утверждены все необходимые стандарты и аддитивная технология и не будет внесена в нормативную базу КД (для чего нужно иметь как минимум подтвержденные данные по прочности, МЦУ итд), использовать в серийном производстве АТ никто не будет, а в подготовке производства уже можно и достаточно давно :)

В настоящее время пока никто не научился еще считать маленькие нагрузки на длительных циклах, к сожалению!

Daddy_Cool

Краткое содержание статьи: 3D-печать металлом это «дешево, надежно и практично» (С) «Бриллиантовая рука», по причинам, очевидно, всем очевидным. О деталях и нюансах мы говорить не будем, и так же всем понятно, как это хорошо.

— — — —

А если всерьез то есть вопросы:

1. Сколько стоит металлический 3D-принтер?

2. Что с возможностью использования разных металлов — сталь, латунь, медь?

3. Что с прочностью получающихся деталей?

iQBTechnologies Автор

Никто не говорит, что 3D-печать металлами — это дешево. На сегодняшний день она реальна для экспериментального и мелкосерийного производства. Основные выгоды, по сравнению с классическими технологиями, — создание изделий сложнейшей геометрии, с более тонкими стенками, с внутренними каналами и т.д, снижение веса, возможность изготовления цельнометаллических изделий вместо многоэлементных. Это молодая технология, которая будет совершенствоваться, дешеветь и постепенно становиться более массовой. Если Вас интересует, как будет работать Индустрия 4.0, то SLM-технология — один из ее неотъемлемых компонентов.

Цены на принтеры — от сотен тысяч до нескольких миллионов евро.

О металлических сплавах для 3D-печати читайте нашу статью (+ отдельные вопросы обсуждаются в комментах) habr.com/ru/company/iqb_technologies/blog/443532

Daddy_Cool

Да, посмотрел. В комментах собственно и есть какая-то инфа.

У нас лаборатория — и освоить печать металлом было бы хорошо — надо периодически делать хитрые штуки. А заказывать где-то получается и медленно и дорого и нервно.

Сейчас у нас есть ЧПУ фрезер, обычный 3D принтер для пластика — и это используется очень эффективно. Инфа о цене устройства и порошка была бы очень к месту.

iQBTechnologies Автор

Цены зависят от модели и конфигурации оборудования. Мы можем разработать предложение под конкретное производство/лабораторию на базе установок SLM Solutions (Германия).

Daddy_Cool

Ну в общем я полез в гугл, нашел вот это:

www.aniwaa.com/product/3d-printers/slm-solutions-slm-125-hl

Я так понимаю это самая дешевая модель, стоит 250k$.

iQBTechnologies Автор

Написали Вам в личку.

200sx_Pilot

как про литьё прочёл… :)

Vkuvaev

Представил как на уралвагонзаводе печатают SLM’ом броню с Infil 10% :)

REPISOT

Что с наличием российских расходников? По-прежнему заказывать порошки из Германии?

iQBTechnologies Автор

У нас нет точной информации, но в России есть производители. Наиболее активно разработки ведет ВИАМ.

radonit

Есть российские расходники, например ВИАМ что-то делает, Палема, Нормин и некоторые ещё.

rPman

Боюсь производители принтеров по металлу вендорлочат используемые расходники,… очень неприятно получить отказ в поддержке оборудования стоимостью в несколько сотен тысяч баксов.