Продолжаем отвечать на часто задаваемые вопросы о применении технологии селективного лазерного плавления.

Как выполняется подготовка модели к 3D-печати? Какое ПО лучше всего использовать?

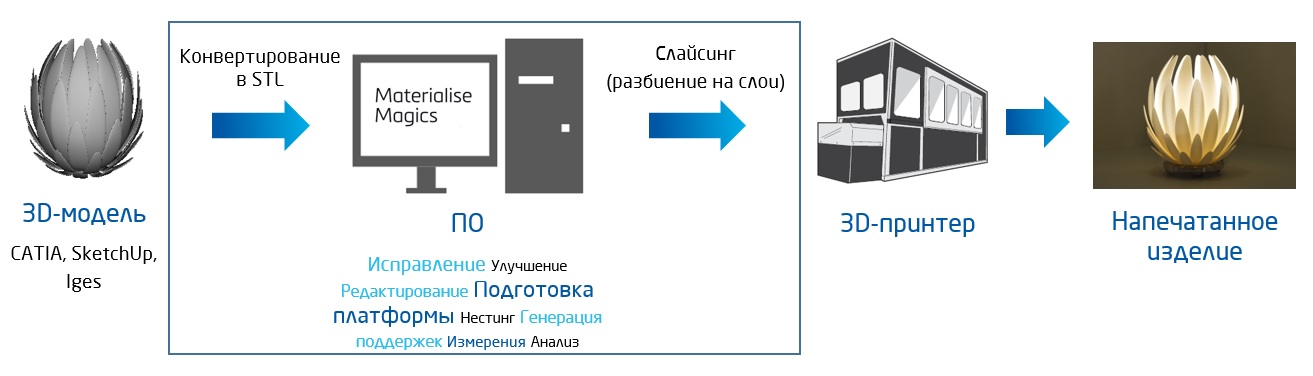

Для изготовления детали на 3D-принтере прежде всего требуется получить STL-файл. Для этого мы конвертируем твердое тело в полигональную модель, а затем выполняем операции исправления, улучшения, редактирования, подготовки платформы, нестинга, генерации поддержек, измерений и анализа.

Следующий этап – слайсинг (разделение на слои), заключающийся в создании управляющей программы для 3D-принтера. Этапы работы от конвертирования в STL до слайсинга выполняются в специализированном программном обеспечении.

Встроенное ПО принтеров предназначено только для подготовки управляющей программы и не может выполнять анализ, исправлять ошибки, оптимально располагать детали и создавать поддержки, и т.д. Наиболее гибкое и комплексное решение предлагает компания Materialise, разработавшая для профессионалов 3D-печати программный продукт Magics. Он позволяет с высокой скоростью и точностью создавать отдельные слои компонентов на основании трехмерных данных САПР либо данных 3D-сканирования. ПО обеспечивает полный цикл аддитивного производства – от импорта данных (в STL и другие форматы) и анализа качества до подготовки платформы и постобработки.

Есть ли принципиальное отличие между Magics и такими программными продуктами, как Amphyon, Simufact, 3D Expert и им подобными?

Amphyon, Simufact, а также аналогичный российский софт – узконаправленные программные продукты. Они предлагают модули для решения отдельных задач (симуляции, топологической оптимизации), а Materialise Magics – комплексное решение под ключ для аддитивного производства.

Сравнивая с 3D Expert от 3D Systems, можно сказать, что это софт очень специфичный, заточенный преимущественно под принтеры этой компании. Materialise, напротив, сотрудничает со всеми крупнейшими производителями 3D-оборудования, и в Magics есть огромная библиотека аддитивных установок. Пользователь может выбрать определенный принтер и вместе с ним «подтягивать» все настройки по платформе, построению и т. д. Если говорить непосредственно о симуляции, в соответствующем модуле 3D Expert нет возможности выполнять анализ после отделения изделия от поддержек.

Как настраиваются рабочие параметры 3D-принтера?

Многие ошибочно считают, что 3D-принтер должен производить качественную деталь по нажатию кнопки «Пуск». Специалист, работающий на аддитивной машине, в идеале должен быть одновременно и конструктором и, в большей степени, технологом – тем, кто разбирается в физике происходящих процессов и влиянии тех или иных параметров на качество получаемой детали. Таких параметров очень много – более полутора сотен.

Для каждого материала и каждой аддитивной установки требуется настроить множество таких параметров, как мощность лазера, скорость сканирования, ширина полосы и параметры фокусировки. Это исключительно сложный процесс, требующий высокого профессионализма, опыта и творческого подхода.

Однако по мере повышения уровня квалификации пользователям все же требуется производить некоторые настройки базовых параметров, которые являются необходимыми для получения оптимальных результатов печати. К ним относятся, например, скорость построения, качество поверхности, пористость, некоторые физико-химические свойства металлов.

Проводится ли обучение работе с аддитивными установками?

Если вы планируете приобрести 3D-принтер, компания iQB Technologies подберет необходимую конфигурацию под ваши задачи. Мы выполняем установку и настройку оборудования и проводим необходимое обучение по использованию и принтера, и программного обеспечения. Как было сказано выше, настройка непосредственно параметров печати целиком зависит от квалификации оператора.

Какие требования предъявляются к эксплуатации 3D-принтеров по металлу?

К помещениям и условиям эксплуатации такого оборудования предъявляются особо строгие требования. Мелкодисперсные порошки несут опасность при вдыхании, поэтому операторы должны и работать в защитной спецодежде и обеспечивать герметичность при эксплуатации машины.

SLM-системы не требуют стерильных условий, но им нужна относительно чистая рабочая среда для предотвращения загрязнения лазерной оптики. Офисные условия не подходят, поскольку будет присутствовать порошок и находящиеся поблизости люди должны носить средства индивидуальной защиты, когда машина открыта. По этой причине помещение, в котором используется система, должно быть заперто, когда дверцы машины открыты.

Стандартные требования к работе с металлическим 3D-принтером:

напряжение 3 фазы 380 В, рабочий режим потребления 7 кВт, в пике до 12 кВт;

подвод инертного газа к машине (3-5 баллонов);

система кондиционирования в помещении (от 18 до 23°С), оптимально – в режиме осушения воздуха;

компрессор либо линия с подводом сжатого воздуха 4 атмосферы;

техническая вода для промывки фильтров и изделий.

Необходима ли механическая постобработка изделиям, созданным по SLM-технологии?

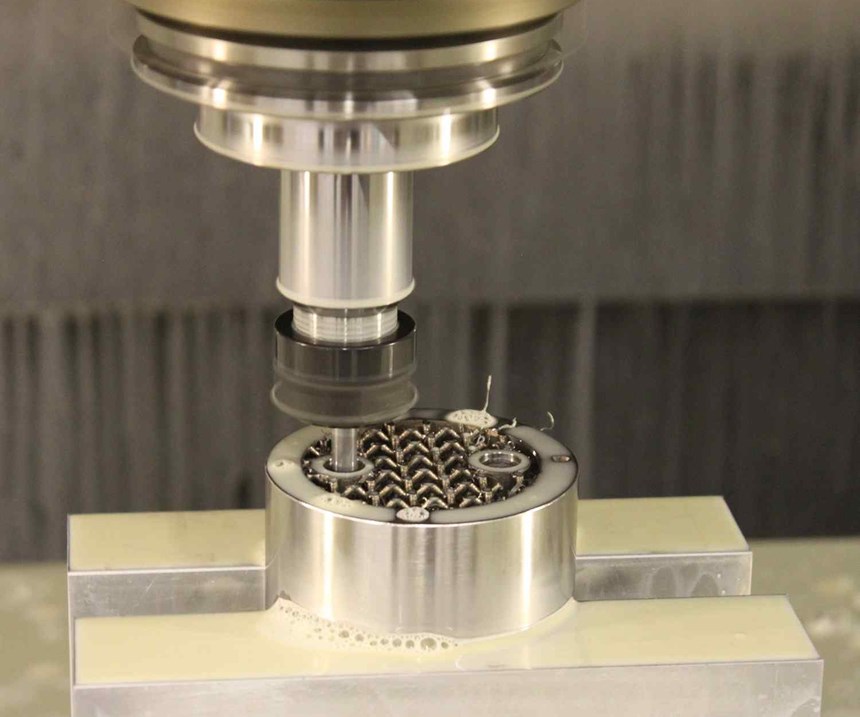

Процесс селективного лазерного плавления нельзя отнести к высокоточным процессам, да и качество поверхности деталей сопоставимо с литьем по выжигаемым и выплавляемым моделям. Поэтому элементы конструкции деталей с более высокими требованиями по шероховатости и плоскостности поверхности необходимо подвергать последующей чистовой механической обработке.

Для этого используются различные станки – фрезерный, полировальный, шлифовальный, возможно также применение электроэрозии и горячего изостатического прессования.

Расскажите о термообработке напечатанных изделий. В частности, как решается проблема снятия внутренних напряжений?

Материалы, используемые в селективном лазерном плавлении, ведут себя как обычные металлы. Полученные заготовки можно подвергать термообработке как для снятия остаточных напряжений (в зависимости от материала, это среднетемпературный отпуск или нормализация), так и для изменения структуры материала, повышения механических свойств – прочности, твердости, пластичности.

Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

Причем эта задача, которая при механической обработке решается на каждом этапе производства, теперь замещается одним этапом в конце производственного процесса. К примеру, проект, требовавший 196 часов мехобработки, выполняется средствами аддитивного производства за 8 часов, плюс 15 минут на дополнительную обработку посадочных мест.

Какое дополнительное оборудование необходимо?

Производство с применением 3D-печати металлами требует дополнительного оборудования для поддержки процесса печати, включая внешний охладитель и просеиватель порошка.

Охладитель, необходимый для охлаждения лазера и оптики, часто помещается в отдельное помещение, поскольку он производит шум, тепло и влажность. Охлажденная вода подается в установку селективного лазерного плавления, и существуют особые требования к минимальному размеру и максимальной высоте подъема соответствующих труб. Просеиватель используется для обработки нерасплавленного порошка после каждого построения, отделяя мелкие частицы, которые затем могут быть повторно использованы, от более крупных частиц и загрязняющих примесей, которые обычно утилизируются.

Что касается оборудования для постобработки, его минимальный набор включает:

муфельную печь для снятия остаточного напряжения металла;

дреммель, ленточную пилу или электроэрозионный станок для удаления поддержек;

дробеструйную или пескоструйную камеру для постобработки изделия и улучшения качества поверхности.

Как осуществляется контроль качества напечатанного изделия? Возможен ли он в процессе печати?

Существуют программные продукты (к примеру, у Materialise), которые могут до запуска печати прогнозировать изменения в геометрии во время построения, но непосредственно контроль геометрии возможен только после завершения печати.

Поскольку все принтеры на основе технологии SLM относятся к группе «Bed Deposition», невозможно контролировать геометрию во время печати, поскольку напечатанная часть изделия всегда находится в слое неспеченного (несплавленного) порошка. Однако в машинах SLM Solutions применяется система контроля нанесения слоя порошка в течение всего процесса печати.

Проверка точности и качества изготовления выполняется, в зависимости от требованиям к точности, стандартными инструментами – от штангенциркуля до 3D-сканера. Для внутреннего контроля пористости, сплошности, плотности материала применяются компьютерная томография, рентген-контроль. Для контроля трещин на поверхности изделий часто прибегают к методу люминесцентного контроля. Механические свойства подтверждаются путем совместного изготовления образцов-свидетелей и их последующих испытаний.

Интересует вопрос ремонта и обслуживания оборудования. Есть ли в России такие специалисты?

Наша компания всегда обучает собственных инженеров работе на 3D-оборудовании и очень плотно работает с поставщиками – в случае с металлической 3D-печатью это SLM Solutions и Sharebot. Если говорить о SLM Solutions, несмотря на то, что это немецкий производитель, у него есть в России инженеры, которые полностью решают вопросы ремонта, обслуживания и очень сложные технические проблемы.

Комментарии (8)

Diordna

28.11.2021 15:19Благодарю за статью. Меня давно интересует вопрос почему лазером который в ДВД приводах обладает великолепной точностью позиционирования и я думаю в 3D принтерах не хуже, нельзя плавить верхний слой чтобы уменьшить шероховатость готового изделия, ну хотя бы если речь идёт просто ровной поверхности например крышки?

iQBTechnologies Автор

29.11.2021 10:46Спасибо за Ваш интерес! Именно так и предусмотрено в принтерах компании SLM Solutions. Последний слой в модели лазер обычно проходит два раза, с целью уменьшить шероховатость поверхности.

Aspos

А для домашнего пользования есть металлические принтеры?

Кроме shapeways есть кто-нибудь чьим сервисом можно пользоваться для домашнего DIY?

Я как-то заказывал в shapeways печать корпуса размером с туфлю и вышло $300 без доставки. Процесс описанный вами явно круче во всех смыслах. В каких пределах выйдет у вас спечатать объект типа туфли?

Скажем, толщина стенок 2мм, требуемая прочность "чуть лучше PLA".

Можете пояснить за стоимость процесса?

Galperin_Mark

Кое-что есть: тут часть первая и часть вторая.

Art_orias

Немного лучше пла будет peek и pc

iQBTechnologies Автор

Домашние металлические принтеры сейчас уже появляются, но прокомментировать затрудняюсь, т.к. мы занимаемся промышленными 3D-принтерами, о которых и идет речь в статье. Есть промежуточные решения - профессиональные, предназначенные для НИОКР, образования, малого бизнеса, например, Sharebot MetalOne https://sharebot.ru/catalog/4/sharebot-metalone/. Но, опять же, для DIY они не подходят.

iQBTechnologies Автор

Домашние металлические принтеры сейчас уже появляются, но прокомментировать затрудняюсь, т.к. мы занимаемся промышленными 3D-принтерами, о которых и идет речь в статье. Есть промежуточные решения - профессиональные, предназначенные для НИОКР, образования, малого бизнеса, например, Sharebot MetalOne https://sharebot.ru/catalog/4/sharebot-metalone/. Но, опять же, для DIY они не подходят.

Am0ralist

А металлизированные глины вас не устроят?

То есть насколько критичны усадки в задачах?