3D-печать относится к быстро развивающейся технологии – неизменно растет. Она уже зарекомендовала себя как эффективный метод создания передовых продуктов и будет играть все большую роль в производстве с развитием цифровизации и переходом к модели Индустрии 4.0. Отвечаем на самые популярные вопросы о 3D-печати, которые задают наши клиенты и читатели – технические специалисты, ищущие новые пути оптимизации производства и внедрения инноваций.

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлуоснован на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Чаще всего используется термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

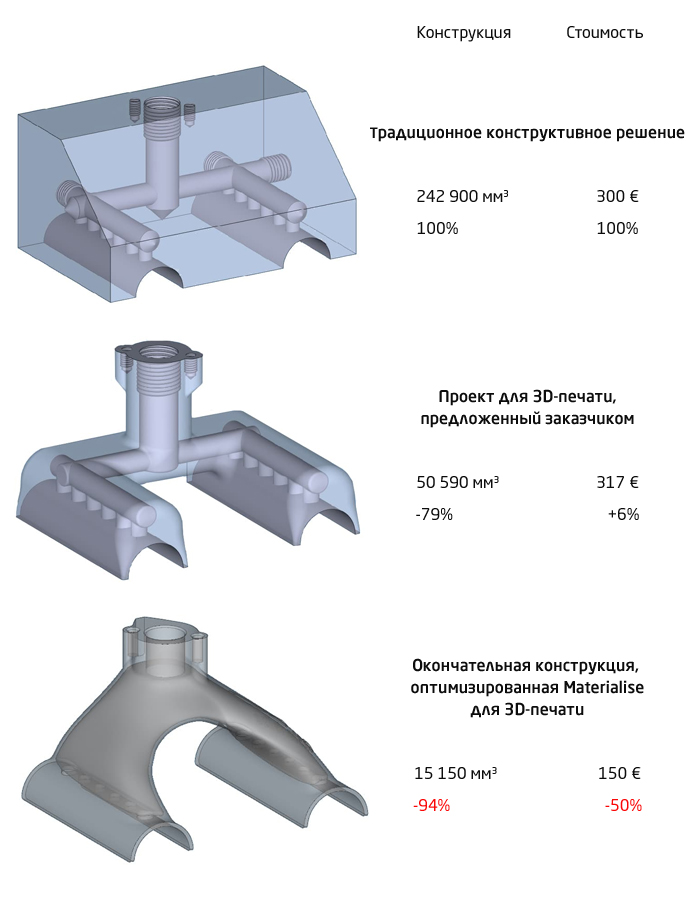

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 х 600 х 600 мм.

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D-принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.

Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Интересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

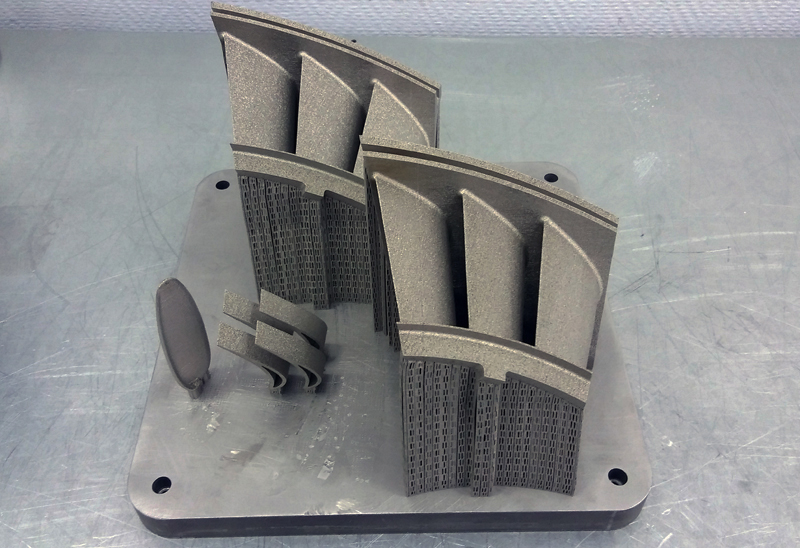

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

Образец |

Предел прочности, МПа |

Предел текучести, МПа |

Отн. удлинение, % |

Исходный |

1030 |

600 |

3,7 |

После термообработки |

1430 |

820 |

8,5 |

Но есть такие технологии, как горячее изостатическое прессование (ГИП), которые позволяют вывести эти изделия на тот же уровень механических свойств. На титановых сплавах фактически можно получить 80-90% от прочности даже не литых, а кованых изделий. За счет ГИП удается устранить внутренние дефекты, возникающие из-за неоднородности гранулометрического состава порошка, и достичь практически стопроцентной плотности.

Часто задают вопрос, может ли 3D-печать обеспечить более высокую прочность по сравнению с классическими способами. Скажем, за счет поверхностного легирования порошков можно получить структуры, действительно обладающие повышенными механическими свойствами. Это могут быть суперинварные сплавы, например, – то есть те технологии, которые могут обеспечить уникальные свойства, в том числе механические и теплофизические.

Можно ли предсказать механические свойства получаемых материалов – предел текучести, размер зерна, пористость?

Печать металлами обеспечивает очень высокую повторяемость. «Опыт работы показывает, что преемственность механических свойств есть, – рассказывает Антон Агаповичев, старший преподаватель кафедры технологий производства двигателей Самарского университета. – Определив оптимальный режим, мы печатаем стандартные цилиндрические образцы для подтверждения этих свойств. В дальнейшем, когда начинаем изготавливать детали, вместе с одной из деталей мы специально изготавливаем образцы-свидетели, на которых эти механические свойства постоянно подтверждаем. Сейчас ведутся научные работы по предсказанию механических свойств, но они касаются больше проектирования самих металлов».

Но в программном обеспечении пока что невозможно предсказать предел текучести, пористость и другие механические характеристики. Наоборот, заранее устанавливаются определенные свойства для каждого материала, которые используются в дальнейшем для моделирования процесса. Это обратный процесс, нам необходимо знать свойства материалов для того, чтобы спрогнозировать различные дефекты.

Комментарии (38)

ValeriyEE

17.11.2021 10:01+2Хорошая статья. Такая технология будет весьма востребована для производства сложной гидравлической и пневматической аппаратуры, где множество изогнутых каналов в одном корпусе.

iQBTechnologies Автор

17.11.2021 10:21+1Вы правы, в этом плане возможности очень широкие. Например, можно создавать каналы конформного охлаждения, позволяющие сократить время охлаждения формованной детали или обеспечить очень высокую теплоотдачу в теплообменниках.

SergeKh

17.11.2021 10:14А что по уровню потребления энергии на килограмм изделия в сравнении с традиционными методами? КПД лазеров как-то сильно смущает.

iQBTechnologies Автор

18.11.2021 10:09Сама технология не предназначена для массового производства (по крайней мере, пока). Основная цель - эксперименты и НИОКР. Такой информацией компании, как правило, не делятся.

SergeKh

18.11.2021 10:19+1Понятно. Про "экономию материалов" рассказывают очень охотно и со всеми цифрами. А если цифры про энергию замалчивают - значит там все очень не хорошо.

iQBTechnologies Автор

18.11.2021 10:45Некоторые производители выпускают напечатанные серийные детали, стало быть, рентабельность есть. Можно предположить, что энергозатраты компенсируются экономией времени и материалов. И потом, SLM-технология - не альтернатива традиционному производству. Она будет выгодна только тогда, когда стоит задача создать сложную, уникальную инновационную деталь, которую невозможно или очень трудоемко сделать по классическим технологиям.

Am0ralist

19.11.2021 10:13А какие энергозатраты будут у метода «взять болванку и 75% материала в стружку отправить» на самом современном ЧПУ?

Видимо потому, что сложно сравнивать затраты энергии и с чем именно сравнивать надо.

groomi

22.11.2021 16:14+1Лазер экономичнее. Мощность однолазерных систем 600-1000 Вт, мощность шпинделя фрезерного станка - от 9 до 100 кВт

drWhy

17.11.2021 10:25+2Ещё с помощью 3D-печати металлом изготавливают велосипеды. Детали соединяют на клею.

Студенческая работа из нержавеющей стали:

ASDF59

17.11.2021 14:47+1Не рискнул бы ездить на склеенном велосипеде. Хотя бы заштифтовать соединения между элементами, чтоб не распались под переменными нагрузками внезапно.

drWhy

17.11.2021 17:59Можно конечно и сварку трением или лазером после сборки использовать. Хотя есть масса деревянных велосипедов, в том числе клееных. А африканцы на обычных дорожных велосипедах производства середины прошлого века возят по паре центнеров бананов по горным дорогам.

Tarakanator

17.11.2021 16:39Получается легче карбоновых труб? Или только ради дизайна?

Насколько я знаю стальные рамы сейчас делают только для туристов, для ремонтопригодности в любой деревне. А такая конструкция ремонтопригодной не выглядит.

PTM

17.11.2021 17:30+1так называемые хромолевые рамы тоже стальные) понятие стальная рама оч разнообразно.

качественная сталь может быть легче и прочнее алюминия, если правильно подобрать параметры и спроектировать силовые узлы

drWhy

17.11.2021 18:06Кроме того ЕМНИП при сборке стальных рам использовалась пайка твёрдыми припоями вместо сварки, не подходящей для тонкостенных труб.

Zoraccer

17.11.2021 18:35И варят, и паяют, в зависимости от конструкции сочленений и нагрузок на них. Очень удачный вариант "пайка сваркой" - пайка кремнистой бронзой (CuSi3(Mn1)) при помощи TIG-сварочного аппарата. Конечно, кремнистая бронза сильно недотягивает до прочностных параметров современных сталей, но при пайке не нарушает их термообработку\фазовый состав\размер зерна, и не вносит напряжения в околошовную зону, что благоприятно сказывается на усталостной прочности.

Tarakanator

18.11.2021 09:32Так хромоль я так понимаю СЕЙЧАС актуален как раз из-за ремонтопригодности. Если выкинуть ремонтопригодность, то карбон лучше т.к. легче.

PTM

19.11.2021 12:17Это как тёплое и мягкое. Он тоже не сильно ремонтопригоден в полевых условиях, но легче чем алю но тяжелее, чем карбон.

Tarakanator

19.11.2021 12:30Если вопрос ремонтопригодности не стоит, то почему бы не взять карбон? китайцы делают уже за недорого.

PTM

17.11.2021 17:17модельки есть?

drWhy

19.11.2021 11:00Это титановая версия алюминиевого велосипеда MX-6, производимого Empire Cycles серийно, управляющий директор компании Крис Уильямс обратился к производителю оборудования для 3D печати Renishaw, вначале для производства подседельного узла, затем удалось переработать всю раму под размер камеры установки Renishaw AM250 — 30 см.

Клей для рамы предоставила компания Mouldlife.

В итоге рама стала весить 1400 г при весе алюминиевой в 2100 г. Полагаю, при производстве цельной рамы на установке с большим размером камеры вес можно будет ещё уменьшить за счёт стыков.

К тому же планировалось перейти на спекание алюминия — он легче титана, но понадобится более мощный лазер.

Стоимость велосипеда попадалась 6к евро.

Полый подседельный узел, оптимизированный с 360 до 200 г.

Am0ralist

19.11.2021 10:14+1второй — прикольный

drWhy

19.11.2021 11:04Боюсь, тяжеловат. Но красивое, да.

Am0ralist

19.11.2021 12:52Если просчитать нагрузки и арочность использовать по полной, думаю, процентов на 50 можно было бы выкинуть лишнего)

По примеру вилки lefty той же

drWhy

19.11.2021 13:07Было бы желание.

ЕМНИП рекордный велосипед весит 2700 г, но на нём по нашим дорогам не поедешь, да и вес подходящей резины обесценивает минимизацию веса рамы.

Левши, кстати, стали довольно распространены, к примеру в прокатных велосипедах. Но они кажется не слишком лёгкие, а необычный дизайн скорее для минимизации краж комплектующих ввиду несовместимости.

Zoraccer

17.11.2021 18:32Очень любопытно, как обстоят дела с внутренними напряжениями в печатных деталях. Я понимаю, что камеры как правило подогреваемые и термостабилизированные, но dT огромна и усадочные напряжения неизбежны, притом очень разные по XY и Z. И логичное продолжение вопроса, связанное со скоростью охлаждения : какой получается фазовый состав\микроструктура, проводится ли локальная ТО тем же лазером, идут ли потом детали на отпуск\отжиг\доспекание, или так, что вышло, то и вышло?

Не пора ли переходить на электронно-лучевое спекание и магнитооптику? Понятно, что будет тормозное излучение, но с ним можно достаточно успешно бороться.

iQBTechnologies Автор

18.11.2021 14:32Конечно, после печати в материале накапливаются внутренние напряжения, которые снимаются термообработкой. Полученные заготовки можно подвергать термообработке как для снятия остаточных напряжений (в зависимости от материала, это среднетемпературный отпуск или нормализация), так и для изменения структуры материала, повышения механических свойств – прочности, твердости, пластичности.

Что касается структуры получаемого сплава, как заявляют специализированные зарубежные лаборатории, она очень близка к литью.

Diordna

18.11.2021 04:49Недавно дорабатывали на токарном станке деталь распечатанную из нержавейки, ребята, там шероховатость поверхности распечатки была видна невооружённым глазом.

iQBTechnologies Автор

18.11.2021 10:15Постобработку никто не отменял. Если у вас высокие требования к шероховатости и плоскостности поверхности, проводится мехобработка.

AlexArt84

18.11.2021 10:57+1Давайте не будем принижать Паскаля! Пишите единицы измерения правильно: МПа. ????

ATGE

19.11.2021 10:11+1Касаемо материалов, а что насчет печати твердыми сплавами (например, ВК8)?

iQBTechnologies Автор

19.11.2021 10:35+1Группа твердых сплавов ВК8 (вольфрамокобальтовая) состоит из зерен карбида вольфрама и кобальта. Вольфрам является один из самых тугоплавких металлов - температура его плавления лежит в диапазоне 3600-3700°С. Такую температуру пока что невозможно реализовать на лазере.

eugeneb0

20.11.2021 03:09Спасибо, интересно!

Насколько я понимаю, в прошедшем десятилетии наблюдалась тенденция к сильному и неуклонному снижению стоимости 3D-печати. На этом фоне у меня возникает интересный вопрос по экстраполяции этой тенденции в будущее. Как Вы считаете, сможет ли когда-нибудь 3D-печать вытеснить традиционный способ производства шурупов по дереву? Самых простых и обыкновенных, скажем, стальных 4 на 40 мм?

И если да, то о каком временнОм горизонте может идти речь?

iQBTechnologies Автор

22.11.2021 10:12+1Пока что делать такие предположения невозможно. Стоимость оборудования и материалов, конечно, имеет тенденцию к снижению, но 3D-печать металлом на сегодня остается самой дорогостоящей аддитивной технологией. Печатать "самые простые и обыкновенные детали" сегодня и в обозримом будущем будет нерентабельно (если речь идет о существующих 3D-технологиях). В относительно близкой перспективе можно говорить о массовом серийном аддитивном производстве сложных изделий, которые неэффективно или невозможно изготавливать традиционными способами.

REPISOT

Габариты изделия не обязательно ограничены камерой 3D-принтера.

iQBTechnologies Автор

В статье рассматривается преимущественно селективное лазерное плавление (SLM). В SLM-принтерах деталь выращивается в закрытой камере, соответственно, размеры детали ограничены размерами камеры.