S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета

Проект оптимизации и аддитивного производства силового элемента конструкции самолета, осуществленный компаниями ASCO Industries и SLM Solutions, в очередной раз доказал эффективность технологии селективного лазерного плавления. Новое решение позволило улучшить конструкцию и снизить массу детали, а также сократить общее время сборки и механической обработки.

О компании ASCO Industries n.v.

ASCO — бельгийская аэрокосмическая компания с головным офисом в Брюсселе. Она является признанным мировым лидером в области разработки механизмов привода предкрылков (на передней кромке крыла) и закрылков (на задней кромке крыла), а также механической обработки высокопрочных сталей, титана и алюминиевых сплавов. Компания ASCO также славится широкими возможностями по производству и сборке при создании высокоточных и экономичных решений для самолетных шасси и таких элементов конструкции, как фюзеляжные рамы и узлы крепления двигателя.

Структурный элемент механизма привода щитков Крюгера

Рассматриваемый S-образный кронштейн – структурный элемент механизма привода щитков Крюгера, разработанного компанией ASCO в рамках проекта AFLoNext. Считается, что щитки Крюгера способны эффективно заменить предкрылки на передней кромке крыльев в будущих платформах с ламинарным обтеканием крыла.

Кронштейн служит шарнирным соединением, связывающим щиток Крюгера с фиксированной передней кромкой. Его элегантная форма – результат жестких требований к распределению пространства и высоких нагрузок на посадочные поверхности. Изначальный проект предполагал механическую обработку кронштейна компанией ASCO. Механически обрабатываемая версия выполняется из высокопрочной нержавеющей стали и весит 2005 г. Интерес к данному элементу вызван тем, что в своем исходном виде он требует сложной механической обработки и обладает плохим коэффициентом использования материала.

Решение найдено: селективное лазерное плавление

Компании ASCO и SLM Solutions осуществили совместный проект оптимизации для получения наилучшей новой конструкции S-образного кронштейна. Инженеры компании SLM Solutions участвовали в оценке различных этапов проектирования с целью повышения технологичности. Применение SLM-технологии (установка с двумя лазерами) позволило сократить время изготовления с 82 до 48 часов. Компании SLM Solutions удалось успешно настроить процесс с учетом эксплуатационных напряжений конструкции и теплообменных свойств крупных титановых деталей.

Оптимизация конструкции кронштейна

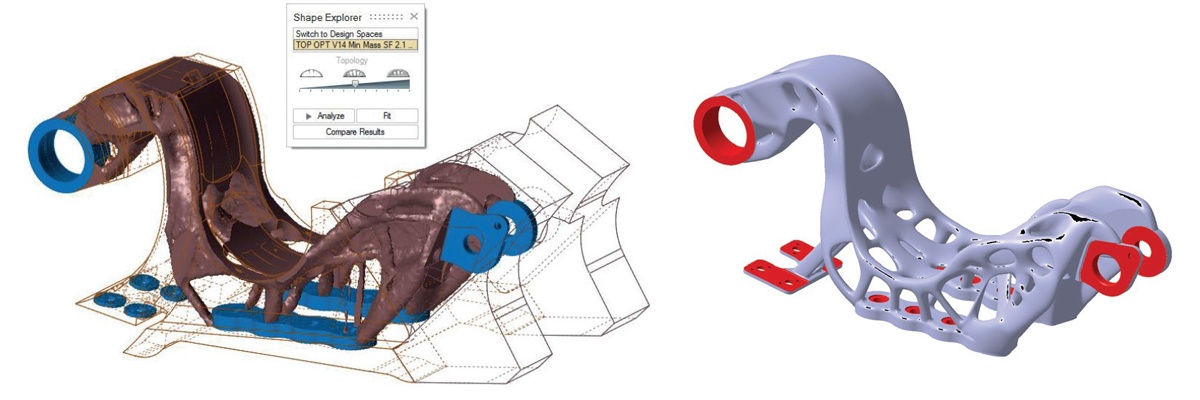

Поскольку печать элемента, рассчитанного на механическую обработку, дает мало дополнительных преимуществ, конструкция S-образного кронштейна была переработана под аддитивное производство путем топологической оптимизации. Ее целью было минимизировать массу с сохранением необходимой прочности, позволяющей выдерживать аэродинамические нагрузки, оговоренные в проекте AFLoNext. Кроме того, в кронштейн были интегрированы два других элемента. Масса кронштейна после оптимизации составляет 1416 г (исходный узел весил 2050 г), что означает снижение массы на 31% и сокращение общего времени сборки.

Повышение коэффициента использования материала

Коэффициент использования материала механически обрабатываемой версии был равен примерно 17, а у детали, напечатанной на аддитивной установке SLM Solutions, этот показатель снизился до 1,5 (с учетом удаляемых поддержек и небольшого количества дополнительного материала, снимаемого в ходе постобработки поверхностей с высокими требованиями по точности).

Сокращение времени механической обработки

Прежнее время мехобработки, начиная с исходной заготовки, составляло около 4,5 часов. Применяя технологию селективного лазерного плавления, обработке нужно подвергнуть лишь несколько поверхностей, которые выделены красным цветом на рисунке вверху справа.

Результат проекта 3D-печати металлами

- Снижение массы на 31% и сокращение общего времени сборки.

- Объединение трех деталей в одну.

- Снижение коэффициента использования материала с 17 до 1,5.

- Значительное сокращение времени механической обработки.

- Сокращение сроков производства на 42% до 24 часов/деталь за счет использования принтера SLM 280 Twin (по сравнению с однолазерным принтером).

Комментарии (60)

RusikR2D2

20.03.2019 14:07А как подобные детали просчитывают на работу после повреждений? Пусть не конкретно эту деталь, а подобную (к примеру, работающую в подвеске автомобиля)

Если «некто» или «нечто» повредит «перетяжку» у такой детали — она тонкая, ее нескложно повредить в отличие от монолитной детали, то деталь разрушится? или есть какой-то предел допустимых повреждений?

koreec

20.03.2019 14:24Как раз расчетом прочности изделий любой формы нынче нет. Все элементарно считается в Абакусе, Комсоле и т.п.

RusikR2D2

20.03.2019 16:15Не совсем в этом вопрос. В таких ажурных конструкциях легко сломать тонкие элементы. И вопрос, как считается запас прочности для целикового изделия для вариантов повреждения таких элементов. Т.е. если возьмем монолитную «традиционную» деталь и ударим ее топором (для подвески машины — ударил о камень), то будет зарубка, и запаса прочности детали хватит на десяток таких зарубок. В случае же с ажурной конструкцией, тонкие элементы сломаются.

saege5b

20.03.2019 22:53Кажущаяся хрупкость.

Современный сотовая гофрокартонная панель держит сотню кг. Хотя там соты набраны из листиков менее 0.5 мм. толщиной.

Алюмополиэтиленовая панель толщиной 5 мм. при собственной длине в 1 метр, фиг руками согнёшь.

При всё этом, если современный автомобиль наедет на бордюр — пороги гнутся только в путь.

А уж кто как будет считать, это и для традиционых деталей больной вопрос.

Am0ralist

20.03.2019 23:41Добавлю из практики мебелестроения:

Тамбурат держит нагрузку лучше, чем ДСП панель такой же толщины. Хотя там максимум по 8 мм дсп с двух сторон, а внутри сотовый бумажный наполнитель)

Собственно, на этом эффекте а-ля фокус строиться, как между двух пустых стаканов поставить на лист бумаги стакан с водой.

u010602

21.03.2019 00:25Все-таки вы немного лукавите. Пороги конечно гнуться, но они остаются порогами, гнуть их дальше практически так-же тяжело, как и начать гнуть. А вот вещи, которые имеют жесткость, только из-за топологии, имеют ее только пока топология не нарушена. Другими словами, сложно только начать гнуть, а как только дело пошло — его не остановить.

И у меня есть доказательства :) На видео стеллажи имеют жесткость только в одном направлении — вертикальном. А обеспечивается она тягами, которые компенсируют друг друга. Задел в одном месте — рассыпалось все как карточный домик. При чем усилие вдоль «слабой оси» на несколько порядков меньше, чем усилие по «сильной оси».

u010602

20.03.2019 15:29Я знаю есть методы автоматического облегчения деталей. И есть эмпирические, на основе таланта и опыта инженера. В статьях всегда сравнивают итоговую деталь с исходной цельно литой. Мне бы было очень интересно почитать про неудачные варианты оптимизации. Ну т.е. если сравнительно случайно наделать дырок по дальше от углов и изгибов — насколько это будет хуже, чем результат от инженера с опытом и от компьютера.

prankov

20.03.2019 15:57чувствую скоро детали будут напоминать скелет какого-нибудь животного

u010602

20.03.2019 15:59Эйфелева башня давно напоминает скелет башни, но людям нравится :)

tvr

20.03.2019 16:23но людям нравится :)

Долго привыкали, правда, но куда деваться?

Мопассан, обедая в ресторане на первом уровне оной«Это единственное место во всем Париже, откуда я не вижу проклятой башни.»

VMichael

21.03.2019 12:36Нет, в Эйфелевой башне прямые линии.

В скелетах таких нет практически.

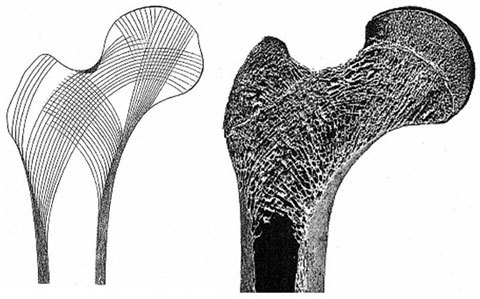

Т.е. сейчас стали подходить в проектировании к «природным» моделям, которые в живых организмах сложились в результате отбора.

u010602

21.03.2019 14:44И да и нет. Что такое прямая линия? Если посмотреть на башню совсем издалека, то она не ровная, она дугой. Если ближе — видно что перемычки ровные. Если размер перемычек уменьшать — то плавность линий будет возрастать. Другими словами это вопрос масштаба, с которого вы смотрите. Любой круг можно представить как многоугольник нужной размерности, так что вы не отличите подмены.

В костях штука схожая. Просто «перемычки» очень маленькие, тонкие и короткие, и их очень много. Создается ощущение гладких линий. А под микроскопом видно ровные перемычки.

На производстве это упирается в сложность изготовления мелких перемычек, и экономическую не целесообразность. И мы получаем вот такие обмыленные дырки как на фото в статье. Так-то деталь можно дальше облегчать, делая дырки меньшего в 5-10 раз диаметра. А потом еще меньшего и так далее, пока не упремся в какие-то фундаментальные пределы, ака в нашей перемычке всего 100 атомов в поперечнике.

VMichael

21.03.2019 14:59И тем не менее «прямые» промышленные детали переходят на «кривые» природные.

u010602

21.03.2019 15:25Просто растет качество обработки — ненужное срезаются все больше. Восприятие деталей как «прямых» и «кривых» оно исключительно субъективно. И дело не в природности, а в смещении точки оптимальности. Если материал дешевый, а работа дорогая — эффективнее меньше обрабатывать. Если материал дорогой, а работа дешевая — эффективнее минимизировать использование материала. Новые станки все умнее, позволяют экономить больше.

superyateam

21.03.2019 12:06Лет через 100 наша техника будет выглядеть как то, что мы показываем в НФ под видом внеземной — наросты, дырки, скелеты. Там еще какая-нибудь охлаждающая жидкость появится в виде слизи Чужого.

vitalijlysanov

21.03.2019 10:24Когда читаешь как такую деталь двое суток изготавливают, или про одну гипоидную на пятикоординатном за смену, еще и много фрез уходит.

Сразу вспоминается эрозионная обработка.

Профессионалы все себе сделают, а молодежи нужно на чем то учиться.

Сразу попытаюсь ответить на вопрос. Чему обучать молодежь, а чему не обучать.

Это вроде бизнес план называется и ключевое слово заработать.

Пожалуйста. Берем заготовку гипоидной от заднего моста вставляем в зажимы и через пару дней получаем готовые зубья.

Все же есть и именно для импульсной обработки в диэлектрике на балконе.

Звуковая карта есть для любых импульсов.

Усилители ватт на 10, есть.

Берем строчный трансформатор и можно такие искры получать. Практически давно такой конструкцией ультразвук добывал из дежурных пьезо шайб, которые везде пищат.

И искры тоже можно было получить, что то даже чернело.

Исследовали даже под какую музыку лучше вырезает, это если вместо импульсов музыку включить на искру.

Это 3D принтер, только наоборот.

Много искровых станков с проволокой. Проволока это для точности. Сейчас и сканеры есть для обмера детали и последующей коррекции программы.

Можно подвести контрольный щуп до контакта с деталью для измерений. Немного есть опыта гравировки на игрушечном станке с шаговыми двигателями. Эти двигатели тоже вечно ошибаются, справлялись и с этим.

Контрольный щуп это часть электрода, только без искры и соответственно без износа.

Деталь которая рассматривается в статье наверное можно несколькими фигурными электродами прошить насквозь.

Portkir

21.03.2019 10:24Сложная конструкция. Когда то приходилось изучать устройство несущих частей самолетов. На мой взгляд достаточно сложная конструкция, но цифры в экономии говорят сами за себя.

karachun92

21.03.2019 13:06В блоге есть интересная картинка.

Если мы считаем что свойства материала одинаковы для двух деталей, то еще можно поверить в уменьшение напряжений, по крайней мере в местах концентрации (острые углы, маленькие отверстия в базовой детали). Но как удалось увеличить жесткость? Сечения базовой детали больше, чем оптимизированной а вклад собственного веса в прогибь не значительный. То есть труба диаметром D не может быть жестче цельного кругляка того же диаметра.

u010602

21.03.2019 14:48Но ведь максимальное напряжение разное. Я так подозреваю что деталь слева держит нагрузку больше, но при этом плывет. Деталь справа, держит нагрузку меньше, но держит ее хорошо. А при превышении сразу ломается. Т.е. за счет топологии повысили жесткость и хрупкость одновременно.

Насчет трубы скорее всего вы правы, но кругляк будет гнуться по дуге, а труба переломится. Профильную трубу того-же диаметра согнуть еще сложнее, но сломается она еще раньше.

Ztare

21.03.2019 16:06Там перемещения соответственно нагрузке прописаны. Цельная деталь при большей нагрузке на ~16% показала смещение больше на ~33%, а зависимость нагрузка-смещение скорее всего не линейная.

karachun92

21.03.2019 16:18А где это написано в блоге, я этого не нашел? Если Вы про напряжения то это не нагрузка, это нагрузка/на площадь сечения и для сложной конструкции там не все так однозначно. Просверлите отверстие в растянутой пластине и напряжения (правда в очень маленькой области около отверстия) подскочат в 3 раза, при той же самой нагрузке.

Ztare

21.03.2019 16:58Я про картинку в сообщении

karachun92

21.03.2019 17:24Напряжения != силы. Напряжение это сила/площадь.

Максимальные напряжения во всяких острых углах могут быть значительно больше средних и но это может и не приводить к разрушению и вообще не быть поводом для паники. Про локальные напряжения есть даже один анекдот.

«Один мальчик на сопромате услышал, что разрушение происходит когда напряжения превышают предел текучести. Потом ему не дала подружка, чей батя был машинистом поезда, и решил он спустить поезд с рельсов. Вот он прикинул. Так. Напряжения — это сила на площадь. Взял иголку и пошел тыкать ей в рельс с нужным усилием. Но рельс не ломался. И тыкает он в этот рельс иголку до сих пор, и складывают про него легенды и пишут про него на форумах.» ©Борман, cccp3d.ru

karachun92

21.03.2019 16:12Высокие напряжения часто возникают в разных местах с острыми углами и имеют локальный характер. Это может привести к поломке или не привести, зависит от характера работы детали (если нагрузка постоянна, то не страшно, если циклическая, то надо все учитывать). Так что меряться максимальными напряжениями это не очень надежный показатель.

Сами детали обычно не работают в режиме «еще чуть-чуть и сломается». Везде нужен запас прочности, хотя бы 1,5. И такие детали обычно работают в упругой области, все деформации зависят от нагрузки линейно.

Про трубы — да, но это если гнуть за предел текучести, это прочность, жесткость это другая характеристика. Авиационный алюминий прочнее конструкционной стали, конструкция из него выдержит большую нагрузку. Но жесткость любой стали (модуль упругости Е) почти в 3 раза больше и стальная конструкция будет меньше гнуться под нагрузкой, но сломается раньше.

То есть мы берем базовую деталь, нагружаем ее силой и джедайским мечом начинаем отрезать небольшие кусочки от модели. И чем больше мы отрезаем т.е. делаем топологическую оптимизацию, тем меньше деталь прогибается. Это противоречит логике.

Это не значит что топологическая оптимизация плохо, это круто, просто для такой (маленькой но жесткой, собственный все намного меньше рабочих нагрузок) детали оптимизация это компромисс между массой и прочностью. Мы проиграли в жесткости/прочности на 5% но выиграли в массе на 30%. Но это скорее вопрос к маркетингу — надо же показать красивые цифры.

u010602

21.03.2019 16:53Думаю вариант сначала нагрузить, а потом отрезать не подходит. Т.к. отличия возникают около предельных нагрузок, где у базовой детали уже есть деформация. И отрезать именно так не выйдет. А вот если отрезать от не нагруженной детали, то нагрузка распределиться иначе, что и даст топологическую прочность. Но я не спец в обработке материалов. Нужен человек который хорошо знает сопромат.

karachun92

21.03.2019 17:17Так я об этом и написал потому что как прочнист не мог пройти мимо)

Действительно топ. оптимизация это хорошо и круто. Это демонстрация возможностей численных методов — МКЭ. В конструкции не весь материал одинаково задействован в сопротивлении нагрузке. Можно пожертвовать слабо нагруженными волокнами, но прочности от этого не прибавиться.

В целом если вычеркнуть напряжения, которые не понятно где взяты и которые еще далеко не все решают и заменить их на запас прочности (у базовой пусть будет 7, у оптимизированной 3 а допустимый 2) и поменять перемещения под одинаковой нагрузкой местами, то это будет похоже на правду. И это замечательно! Мы обеспечили прочность но выиграли в массе так как с помощью расчета смогли избавиться от материала, слабо участвующего в работе.

Та же картина и с трубой. Например при кручении чем дальше материал от центра тем сильнее он включился в работу, в центре — нейтральной линии, материал при кручении не работает вообще, следовательно он там и не нужен. Всякие валы делают полыми.

karachun92

21.03.2019 18:15Хотя возможно я наговариваю. Сам алгоритм оптимизации такой. Подаем на вход базовую геометрию, задаем нагрузки, запрещаем трогать места креплений — проушины и запускаем расчет. Программа посчитала конструкцию, получила распределение напряжений. Дальше программа удаляет из расчетной модели самый ненагруженный материал и повторяет расчет. За несколько проходов получается оптимизированная конструкция. И загвоздка в том что на вход можно подать не деталь слева, а брусок больших размеров, чтобы у программы было больше простора для фантазии. Тогда получиться новая конструкция, не связанная с базовой. Вот такая конструкция может быть и жестче и прочнее и легче базовой одновременно.

Подробнее присмотрелся к детали и скорее всего так оно и есть — правая деталь не сделана из левой.

alexk24

22.03.2019 05:54Вот в этой статье так же упоминается подобный метод оптимизации:

habr.com/ru/post/443064

На мой взгляд его основным преимуществом на земле является не только и не столько снижение массы сколько снижение стоимости при использовании аддитивных технологий которым такая ячеистая структура фактически не добавляет сложности изготовления но снижает затраты.

maxangry

Нет важного параметра. Стоимости.

acin

Это капитальный расход, который по идее должен давать в дальнейшем экономию по оперативным расходам (экономия толплива).

SmallRussia

В советское время можно быть себя на всю жизнь обеспечить придумав облегчение массы самолёта на 1 кг.

kAIST

Однократная премия за рационализаторское предложение, это на всю жизнь?

SmallRussia

Может патент, нам препод по электроприводам в МАИ травил (Яков Георгиевич)

tvr

Недолго музыка играла…

SmallRussia

Нет, она аннулируется через год

MPaul

А вы пробовали? Я пробовал — не получил ни копейки. Сказочник блин.

SmallRussia

И что, в серию ввели?

dom1n1k

Если только стырить 1 кг серебрянного припоя и уехать на гособеспечение.

amarao

Если в 1939 рассказать пошлый анекдот про Сталина, то тоже можно было на всю оставшуюся жизнь себя обеспечить. Перед расстрелом могут даже и накормить.

Mykola_Von_Raybokobylko

Комментатор как и рассказчик байки может и не сочиняют ничего. Пример у меня не совсем подходящий. Знакомец есть принимал участие в проекте по созданию кремлевских звезд. Не большой начальник, конечно. Что-то там зам-зам-зав. Вполне был обеспечен до конца жизни и детям перепало. Конечно такие примеры единичные и особо не говорит о новаторских задатках, но оно же как-то работало.

amarao

Так и сейчас так же. Как вы думаете, обеспечили ли своих детей люди, работающие в Росавтодоре? А уж как своих детей обеспечивает средней руки инспектор МЧС словами не описать.

Я, правда, не уверен, что этим можно гордится.

Mykola_Von_Raybokobylko

Про автодор и мчс не думаю, знаю лично от родственников. Там еще печальнее чем кажется на первый взгляд. Если повезет то работаешь проверяльщиком пожарок если не повезет преподом на кафедре или лектором для общества по компаниям бегать рассказывать как делать рот в рот за оклад.

Deneno

Это понятно, но по стоимости аддитивных технологий информации очень мало. Не будет ли в итоге такой ситуации, что даже при снижении веса самолета на треть, сопутствующей экономии топлива и т.д., срок окупаемости увеличится с 3 до 10 лет к примеру? Этот параматер очевидно немаловажен.

Также мне лично интересен момент, учитываются ли отпимизации механические воздействия, не относящиеся к непосредственным нагрузкам (Будь то случайно удар чем-то по тонким ребрам)?

ProstoUser

Обычно, аддитивными технологиями изготавливают детали очень сложной формы. Такие, которые на традиционных станках приходится делать из десятка кусков, которые потом собирать на резьбе или на сварке. Там, как я понимаю, все окупается за счет очень дорогого стандартного процесса.

Снижение веса двухкилограммовой детали на треть — не особо заметно в масштабах многотонного самолета. А каждую деталь, очевидно, настолько облегчить не получится.

В общем, как демонстрация возможностей технологии — отлично. Стоит ли оно того в данном случае — не факт.

На счет случайного удара. Судя по всему, эту конкретную деталь случайным ударом не сломаешь. Но вообще, случайными нагрузками, которые не имеют отношения к расчетным, детали лучше не нагружать.

Deneno

Речь как раз идет не о сломать, а об «ослабить». Ну а случайные нагрузки, на то и случайные, что СЛУЧАЮТСЯ. Я чуть ниже описал, что имею ввиду конкретнее

Как пример могу привести случай с падением пролета на крымском мосту:

При падении металлический пролет «случайно» зацепил бетон опоры, который ожидаемо откололся. Логично предположить, что проектировщики не рассчитывали опору на такую нагрузку, но засчет бОльшей площади приложения нагрузки, откололся только кусок, а не треснула вся опора.

ProstoUser

В случае самолетных запчастей, после случайного удара, который в теории может снизить прочность детали, ее, думаю, просто заменят от греха подальше.

Я к тому, что устойчивость к подобным воздействиям «традиционной» и «аддитивной» деталей примерно одного порядка. При разнице в весе 30% прочность не будет меньше в разы.

Kocmohabt314

Я так понимаю, что сценариев такого удара в воздухе очень мало. Например, такой удар возможен в случае аварии на земле, если самолет сел на шоссе и сбил крылом фонарный столб. Там уже аэродинамические элементы будут не нужны. А если это будет столкновение в воздухе, то и более массивный кронштейн будет сломан.

andrey_ssh

А если при сборке самолета уронить?

Kocmohabt314

По-хорошему, в таком случае надо подвергнуть деталь неразрушающему контролю и смотреть пригодна ли она для эксплуатации или нет. Но вот на практике рабочий может испугаться штрафа (а деталь, которая делается сутки будет по стоимости выше оклада сборщика) и попытается скрыть инцидент, вот тогда уже может быть беда… Хотя насколько детали, созданные по разным технологиям, устойчивы к таким повреждениям уже нужно считать в соответствующих программах. Думаю, если это уж такая большая проблема, то можно подстелить маты под крылья или как-то предотвращать падение деталей с большой высоты.

ProstoUser

Вот именно поэтому я очень сильно удивлюсь, если рабочих за подобные вещи штрафуют. Если материально поощрять сокрытие таких инцидентов, то пассажирам этих самолетов я не завидую… Рабочий должен знать, что качество превыше всего. И что за заявление о косяке его не накажут. А вот за сокрытие косяка — по полной программе.

ZUZ

При правильной сборке космических аппаратов даже упавшая гайка или шайба выбрасываются.

Deneno

Вопрос в том, что будет, если при сборке кто-то:

1) случайно уронит одну деталь на другую

2) деталь выпадет из рук и ударится о конструктивные части сборочного стола (условно упадет ребрами на металлическую ножку).

Если исходить из того, что деталь была оптимизирована под конкретную нагрузку в конкретных местных осях, то при возникновении мелкого механического повреждения в любом звене, это звено автоматически становится самым слабым, что приведет к эффекту домино, т.к. деталь не была рассчитана на данную «специфическую» нагрузку.

Если же мы берем обработанную литую деталь, то вопросов по таким повреждениям гораздо меньше ввиду гораздо бОльшей площади прилагаемой нагрузки.

UPD: Как пример могу привести случай с падением пролета на крымском мосту:

При падении металлический пролет «случайно» зацепил бетон опоры, который ожидаемо откололся. Логично предположить, что проектировщики не рассчитывали опору на такую нагрузку, но засчет бОльшей площади приложения нагрузки, откололся только кусок, а не треснула вся опора.

P.s. Эти все рассуждения я веду условно в ключе идеальности детали, т.е. не учитываются такие моменты, как отсутствие данных по конечной прочности печатаемых элементов, косяки спекания, отсутствия стандартов и наверное самое главное, это поведение порошкового металла при таком спекании.

Kocmohabt314

Согласен, авиация это та сфера, в которой все должно быть абсолютно надежно, поэтому при внедрении новых технологий производства необходимы тщательные испытания.

Hardcoin

Да, это капитальный расход. Капитальные расходы разве перестали быть важным параметром?