Предприятие «Воронежстальмост» (бывший Воронежский мостовой завод) основано в 1948 году и является ведущей российской компанией по производству металлических пролетных конструкций мостов любых типов, размеров и сложности. Производственные площади завода и имеющееся оборудование позволяют изготавливать до 55 тысяч тонн металлоконструкций в год, на предприятии трудятся более 1800 рабочих и инженеров. Компания широко использует в работе компьютерные технологии, система менеджмента качества и сварочное производство сертифицированы в соответствии с международными стандартами.

Задачи производства

«Воронежстальмост» производит отдельные элементы мостов, пролеты строений, которые отправляются на площадку, где монтаж осуществляют строители. При изготовлении таких элементов необходимо до отправки заказчику убедиться, что все размеры точно выдержаны, нет никаких перекосов, а сборка проведена качественно, – чтобы проблемы не проявились при монтаже.

Классический принцип работы

До недавнего времени такая проверка проводилась на открытой площадке на территории завода. Рабочие делали контрольную сборку – они монтировали отдельные сложные, вызывающие сомнения места, после чего инженеры вымеряли все конструкции на предмет соответствия техническому заданию. В случае обнаружения нестыковок их причины локализовывались, и проблемные элементы конструкций отправлялись на доработку.

«Этот процесс был долгим и сложным, – говорит главный технолог предприятия „Воронежстальмост“ Идаят Кулиев. – Несмотря на то что мы собирали только отдельные части конструкций, даже они обладали внушительными габаритами и требовали для своего возведения значительных временных и трудовых затрат. Нам нужно было решение, которое позволило бы перевести контрольную сборку в виртуальный режим, дало возможность проверять нестыковки на компьютере без физического монтажа».

Сначала компания приобрела тахеометр – электронный геодезический инструмент из класса теодолитов, предназначенный для измерения расстояний. «Он позволял нам определять расстояния между точками, – рассказывает Идаят Кулиев. – Мы и сейчас снимаем некоторые размеры с его помощью, однако практика показала, что контрольная сборка после таких замеров не всегда бывает успешной, поскольку самих данных по расстояниям очень много, они разрознены, повышается риск ошибки при расчетах».

Стало ясно, что требуется более совершенное решение, которое позволило бы снимать все необходимые данные по контрольным точкам единовременно и передавать в программное обеспечение модель нужного элемента для виртуальной контрольной сборки.

Лазерный 3D-сканер Surphaser 25HSX

Новый принцип работы с Surphaser 25HSX

Таким решением стал лазерный 3D-сканер Surphaser 25HSX. В этом приборе реализован фазовый метод определения расстояния, за счет которого достигается высокая скорость сканирования (до 1,2 млн точек в секунду). Сканеры Surphaser специально подготовлены для решения задач анализа и контроля геометрических параметров крупных объектов сложной формы, что полностью соответствовало требованиям предприятия «Воронежстальмост».

Включение трехмерного лазерного сканера в технологический процесс позволило полностью отказаться от натурной контрольной сборки. Сейчас элементы моста (такие, например, как пятнадцатиметровые блоки в 3,5 метра шириной и высотой) сканируются непосредственно в цеху. Полученные облака точек проверяются на соответствие модели в проектировочном программном обеспечении. В виртуальной модели сразу видны недочеты, несхождения контрольных точек, отклонения от чертежных данных. В случае их обнаружения элемент отправляется на доработку.

«Блоки конструкции сканируются с нескольких позиций, – говорит Евгений Куприн, руководитель бюро конструкций завода. – Полученная съемка сшивается с помощью программы Geomagic Studio, обрезается, чистится от „мусорных“ данных, масштабируется и конвертируется в координатную сетку XYZ». Собранные и очищенные облака отдельных элементов конструкции в масштабе 1:1 накладываются в Autodesk Revit на 3D-модель моста, которую предоставляет заказчик. Это позволяет не только увидеть возможные недочеты и проверить сходимость, но и провести замеры для изготовления накладок.

«Мосты состоят из сотен элементов, – рассказывает Идаят Кулиев. – При натурной контрольной сборке мы не имели физической возможности собрать их все для проверки, поэтому выбирали сложные места, по которым у инженеров были опасения в плане геометрии. Сейчас мы имеем возможность проводить виртуальную контрольную сборку не только этих сложных элементов, но и всей конструкции». В начале использования сканера специалисты компании провели несколько дополнительных контрольных сборок конструкций, уже проверенных на виртуальной модели, созданной с применением сканера. Никаких новых недочетов выявлено не было.

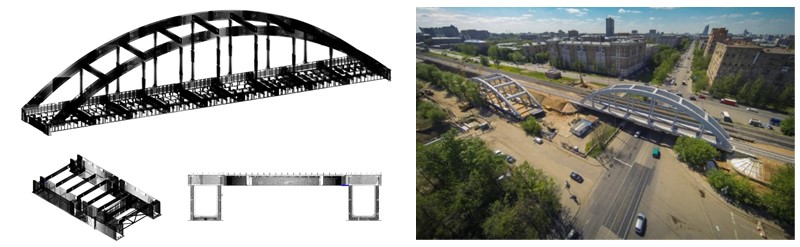

Доработанная в программном обеспечении цифровая модель и практический результат проекта

Преимущества применения 3D-сканера

«Натурная контрольная сборка – тяжелая и долгая работа, – отмечает Идаят Кулиев. – Три-четыре человека собирают часть моста на улице, в любую погоду, им нужны кран, чалочное приспособление, домкраты, нивелиры и несколько дней времени. Сканирование – тоже непростая задача, на очистку и подготовку одного элемента уходит от двух до четырех часов, но это работа одного инженера в кабинете за компьютером».

Трехмерное сканирование снижает вероятность ошибок, связанных с человеческим фактором. «Раньше, когда мы выполняли контрольную сборку, мы составляли протокол, куда вносили все отклонения и недостатки, – говорит Идаят Кулиев. – Затем сборка демонтировалась, в изделия вносились необходимые изменения, но иногда на монтаже вдруг обнаруживалось, что кто-то что-то недоглядел, какую-то ошибку упустили. А контрольная сборка уже разобрана, не на чем выявить расхождение, убедиться в том, что это наша ошибка. Сейчас у нас в компьютере всегда есть готовая модель, мы можем изучить проблему на ней, показать заказчику. Кроме того, повысился процент обнаружения проблемных мест – благодаря высокой точности прибора и возможности выполнить проверку всех узлов конструкции, а не только тех, на которые указали инженеры».

«Мы недавно перешли на эту технологию, – подводит итог специалист, – и пока не до конца ее освоили, есть к чему стремиться. Однако уже сейчас можно с уверенностью сказать, что она нас полностью устраивает и возвращаться к методу контрольных сборок мы точно не собираемся».

Комментарии (22)

amarao

04.04.2019 13:35-1Переложить контроль качества на софт — это правильная политика. Многие мировые лидеры так сделали. Например, Boing переложил на софт проблему удержания крена у самолёта boeing 737 max. Компьютеры не ошибаются, в софте нет багов. Вы в безопасности.

vindy123

04.04.2019 13:56+2Ну что за луддизм, ей богу. Если в одном софте проявился определенный баг, то давайте откажемся от компьютеров вообще везде, такой ваш посыл?

amarao

04.04.2019 14:12Нет, мой посыл, что вместо натурных тестов у вас симуляция. Компьютеры хороши, когда они добавляют надёжность, а не заменяют.

old_bear

04.04.2019 14:37Вы не правы. Натурные тесты тут присутствуют в большом количестве — ведь эти мосты таки собирают (не говоря о первых проверках, когда делали и виртуальную и физическую предварительную сборку). И судя по фразе «повысился процент обнаружения проблемных мест», статистика этих тестов вполне благоприятная.

amarao

04.04.2019 14:55-3История другая: «позволил отказаться от натурной контрольной сборки моста». Мой поинт в том, что люди физику (стыкуется или нет) заменили на софт. Не «дополнили», а «заменили». Если физические тесты остались, ок, но статья производит противоположное впечатление.

old_bear

04.04.2019 16:58+2Повторюсь. Согласно статье, количество косяков уменьшилось. Это значит, что косяки раньше были и, вероятно, приводили к исправлению на месте с использованием подручных инструментов

и такой-то материили к отправке части элементов конструкции на завод-изготовитель. Речь про разрушение моста из-за промаха в местоположении монтажных отверстий (или что там у них) очевидно не идёт — это в области предварительных расчётов с применением сопрамата лежит.

А про сапромат вам немного ниже уже намекнули. Люди в этом направлении уже довольно давно заменили «физику» на абстрактные математические расчёты. И вот же, не разваливается. Если все расчёты честно делать по тем, наверняка и вами любимыми с института, формулам и контролировать качество конструкционных материалов.

Если же распространить вашу идею про «физику» в эту сторону, то снова ничего выше одноэтажных тростниковых домиков нельзя будет строить. Построил — попрыгал сверху для проверки и только тогда живи. Правда всё равно завалится от не проверенного «на физике» порыва ветра.

Смиритесь, всё большая часть нашего мира держится на абстракциях. Разумеется, нужно предпринимать меры, чтобы уменьшать вероятность ошибок, но это явно не те меры, которые вы предлагаете.

engine9

05.04.2019 01:20Поинтересуйтесь возможностями и точностью сканеров и как обрабатываются данные в софте. Если не масштабировать «на глаз» сканы, будет все очень точно с размерами. И, главное, повторяемостью результата. Речь идет именно о геометрических размерах и форме.

Погуглите для интереса Dental Scanner, стоматология уже давно освоила эти методики для изготовления сверхточных протезов, вкладок, пломб.

balexa

05.04.2019 11:18Когда последний раз мне делали коронку, то вместо гипсо-силиконного слепка просто сфоткали рот изнутри сканером. И это был первый раз за все время, когда после установки коронки не надо было закусывать копировальную бумагу и подправлять ее.

vindy123

04.04.2019 15:39+3«Вместо натурных тестов симуляция» — это совсем не всегда плохо же. Возьмем те же мосты — перед тем, как эти детали изготовить, их прочностные характеристики просчитываются в каком-то сопромат пакете, а вовсе не методом натурного тыка подбираются. Представьте себе абсурдность натурных тестов в данном случае — типа, соберем мост из каких-нибудь там двутавровых балок на двести, нагрузим, если развалится — пересоберем из балок на триста?

amarao

04.04.2019 15:53-4Именно. Согласитесь, что если развалится, то лучше, если на стенде, а не в продакшене.

vindy123

04.04.2019 17:01+1ну, я даже не понимаю, о чем мы спорим, если честно. топить за тотальный отказ от математического моделирования — это… интересно. Думаю, где-то во время появления готической архитектуры человечество уперлось в ограничения такого подхода, если не раньше (да, пользуясь случаем — pillars of the earth — крутейшая книга про строительство средневековых соборов!)

radonit

05.04.2019 11:02Для этого есть СНиП, который во многом на экспериментах и статистике основан. В машиностроении всё же ломают изделия. (как вы представляет себе построить второй лента центр к примеру и сломать а потом уже основной строить?)

EvgeniyNuAfanasievich

05.04.2019 10:12их прочностные характеристики просчитываются в каком-то сопромат пакете...

Bridge Constructor называется)

ProstoUser

04.04.2019 15:41+2Тут речь не о надежности, а о снижении затрат.

Дешевле обнаружить брак на заводе и сразу же устранить, чем отвезти фрагмент моста на место установки, там убедиться, что мост не собирается, потом разобрать собранные уже детали, бракованную отвезти обратно на завод и только после этого приступать к устранению брака.

А компьютерная симуляция позволяет проверить собираемость конструкции вообще без сборки. Если в ней есть ошибки, то все равно мост не соберется. Придется везти деталь на завод. Это будут всего лишь лишние затраты, а не снижение безопасности.

amarao

04.04.2019 15:54А каким образом делают нагрузочное тестирование для моста перед отгрузкой в продакшен? Не на стенде?

San_tit

04.04.2019 16:16+3Его вообще не делают. Процесс проверки ограничивается сопромат расчетом и неразрушающим контролем разного рода. Стоимость моста (и другой подобной конструкции) слишком велика, чтобы тестить натурно на разрушение. К тому-же не стоит забывать, что единожды выыдержавший норматив бракованный мост (убираем сопромат и неразрушающий контроль, оставляем только натурные испытания) не обязательно выдержит такую же нагрузку во-второй (третий… 25й) раз (усталость металлов).

UPD: а приемке, естестсвенно, нормативная нагрузка дается, но это уже в сборе на всякий случай.

SkreamingFox

04.04.2019 16:50+1А как можно провести нагрузочное тестирование моста на стенде если линейное масштабирование не сказать что работает?

Как я понимаю полноценное нагрузочное тестирование в реальном мире можно провести только после полной сборки. Либо можно сделать компьютерную симуляцию хотя бы приближенно описав все возможные силы которые могут действовать на мост (о которых человек имеет представление) и прочностные характеристики соединений и материалов.

Вот будет забавно если смогут сделать нейронную сеть которая сможет выбирать материалы и конструкцию моста под заданные условия на основе данных полученных от геодезистов.

Так и представляю себе, пришли, сфотографировали берега, замерили глубины, внесли розу ветров и сейсмическую карту. Потом выбрали дизайн и система сразу же отправила заказ на автоматический завод, а там уже через недельку всё готово, в том числе и логистика и инструкция для формирования оснований.

Jef239

05.04.2019 02:52Вы нагрузочное тестирование заводского цеха видели? А обычной пятиэтажки? Не делаются они. Есть прочностные расчеты, есть тестирование материалов (бетона, стали).

И даже если расчеты неверные в принципе — оно долго простоит. В 1983 году у меня был допуск к ДСП-журналу по разрушениям зданий и сооружений в СССР. Примерно треть — брак строителей, треть -ошибка расчетчиков, треть — недостатки теории.

Один из примеров отсутствия теории. При расчете козырьков над входом в метро не учли, что снизу при открытии дверей идет теплый воздух. Сверху козырька -наружная температура. Ну а когда метро закрыто — то и снизу наружная. Переменные по температуре нагрузки считать не умели, потому и не посчитали.

Рухнуло оно через 36 лет. Причем если бы там были только проблемы в теории, то провисело бы лет 100. Но там и проектанты сделали не идеально, и строители схалтурили.

Примерно так же и мостами. Если все сделано правильно — мост простоит лет 200. Если неправильно — лет 30-40. Но гарантийный срок у него лет 20, потом все рано надо обследовать.

Так что нагрузочное тестирование мосту ни к чему. Все равно оно температурные и ветровые нагрузки не воспроизведет. А вот обследовать лет через 20 — стоит.

leshabirukov

04.04.2019 15:33Нет однозначной истины — прогресс vs консерватизм это всегда риск и компромиссы, снижаемые, но не сводимые на нет грамотными специалистами.

Но да, наш мир стар, и консерватизм перетягивает.

lostpassword

04.04.2019 13:56И компьютеры ошибаются, и баги в софте есть. Но люди ошибаются куда чаще, и багов в них куда больше.

Так что решение однозначно правильное.

sainomori

Да это же родная Щербаковская улица!

Возведение этого моста совершенно фантастически выглядело — буквально в пятницу только собранные пролёты в стороне стоят, а в понедельник уже на месте.

Теперь там и развязка человеческая и для пешеходов место есть — под старым мостом нужно было протискиваться боком.