Привет всем!

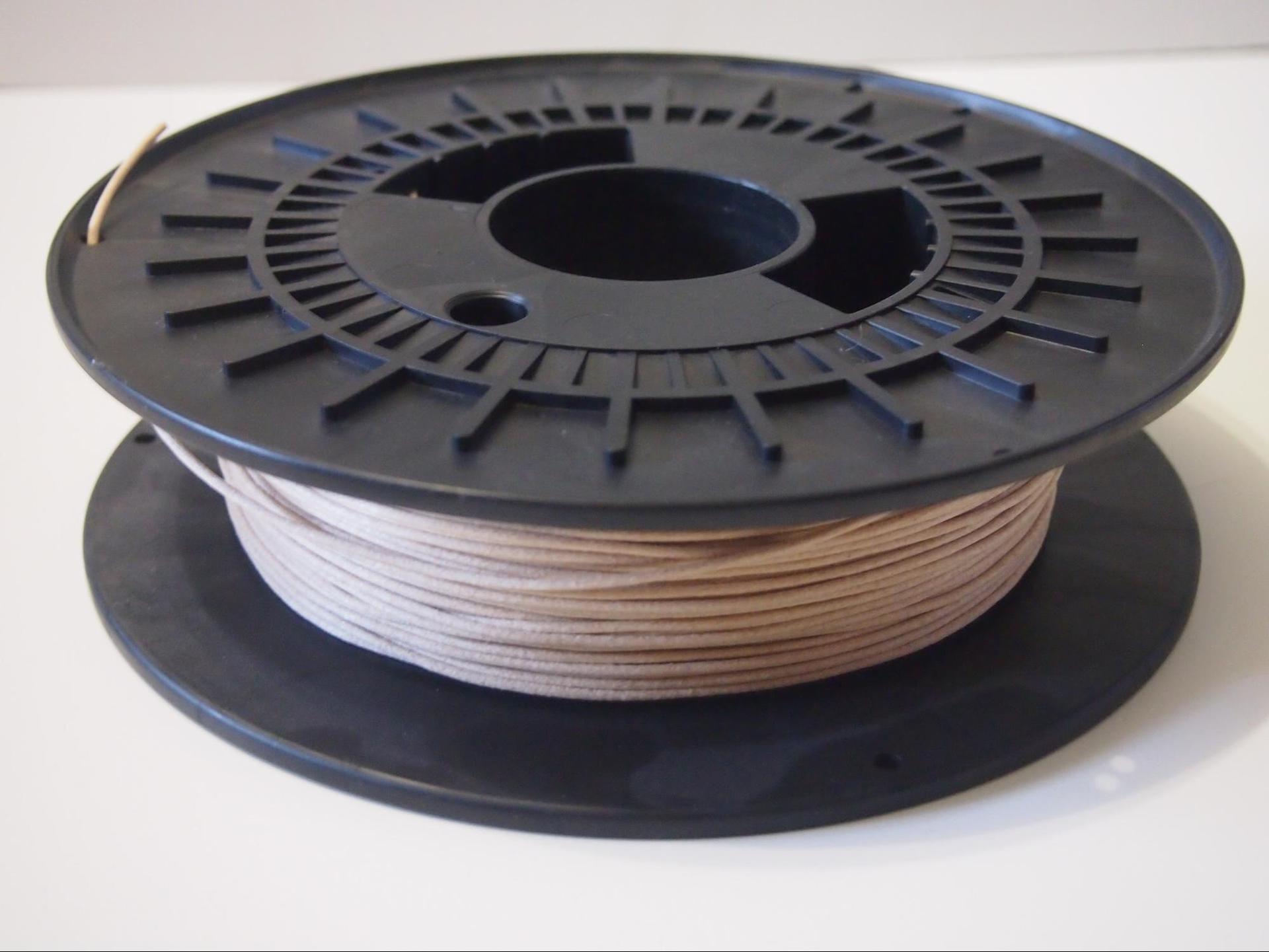

Недавно я в очередной раз закупался пластиком и решил на пробу взять катушку деревянного пластика. Из знаменитой троицы “Бронза-резина-дерево” я пока пользовался только FilaFlex’ом и остался доволен. Что я получил в результате работы с древесным пластиком? Насколько он капризен? Об этом — дальше!

Пластик представляет собой композит из древесных волокон и переработанного PLA, в соотношении 30% на 70%. Производство — голландское. По утверждениям производителя, поверхность и запах соответствуют древесному. Посмотрим каков он в деле.

Подготовка

Прежде чем приступить к печати, я ознакомился с существующими рекомендация по печати. Для начала возьмём за истину, что деревянный филамент более сыпучий, нежели обычный PLA. Любой счастливый обладатель нити WoodFill подтвердит. Поэтому для грамотной ретракции “без колхоза” рекомендуются следующие параметры:

- Layerheight: 0.27mm

- Speed: 50mm/s

- Minimal layertime: 8s

Наиболее качественно WoodFill печатает, как ни странно, более крупным слоем и лучший результат получается при толщине слоя 0.25-0.3 мм. Скорость печати при этом должна быть в диапазоне 50-80 мм/c. Такие настройки худо-бедно гарантируют, что пластик будет достаточно быстро проходить через хот-энд, не подвергаясь излишнему тепловому воздействию.

Кстати, раз уж речь зашла о комфортном прибывании деревянного пластика в хотэнде, нелишним будет отметить один важный нюанс. Не позволяйте пластику долго находиться загруженным в нагретый экструдер без, собственно, экструзии. Также если при печати вы видите результат, который не вполне соответствует ожиданиям, лучше выгрузить нить. И чем быстрее, тем лучше — я испорченное сопло так и не смог прочистить.

Есть и второй важный нюанс. Впервые в жизни я рекомендую … Не использовать лак для 3D-печати. Я понимаю, это звучит почти абсурдно, с учётом того, что лак — простой и лучший способ достигнуть максимально качественной адгезии (прости, синий скотч, не твоя лига). Пластик прекрасно “цепляется” за чистый стеклянный стол без подогрева. Но производитель всё равно рекомендует его нагревать до 50-60 градусов. У моего Гефеста пока подогреваемой платформы нет, но может именно здесь зарыт секрет “как не оставить в 9 из 10 случаев первый слой на столе”.

Небольшие эксперименты.

Изменение цвета в зависимости от нагрева.

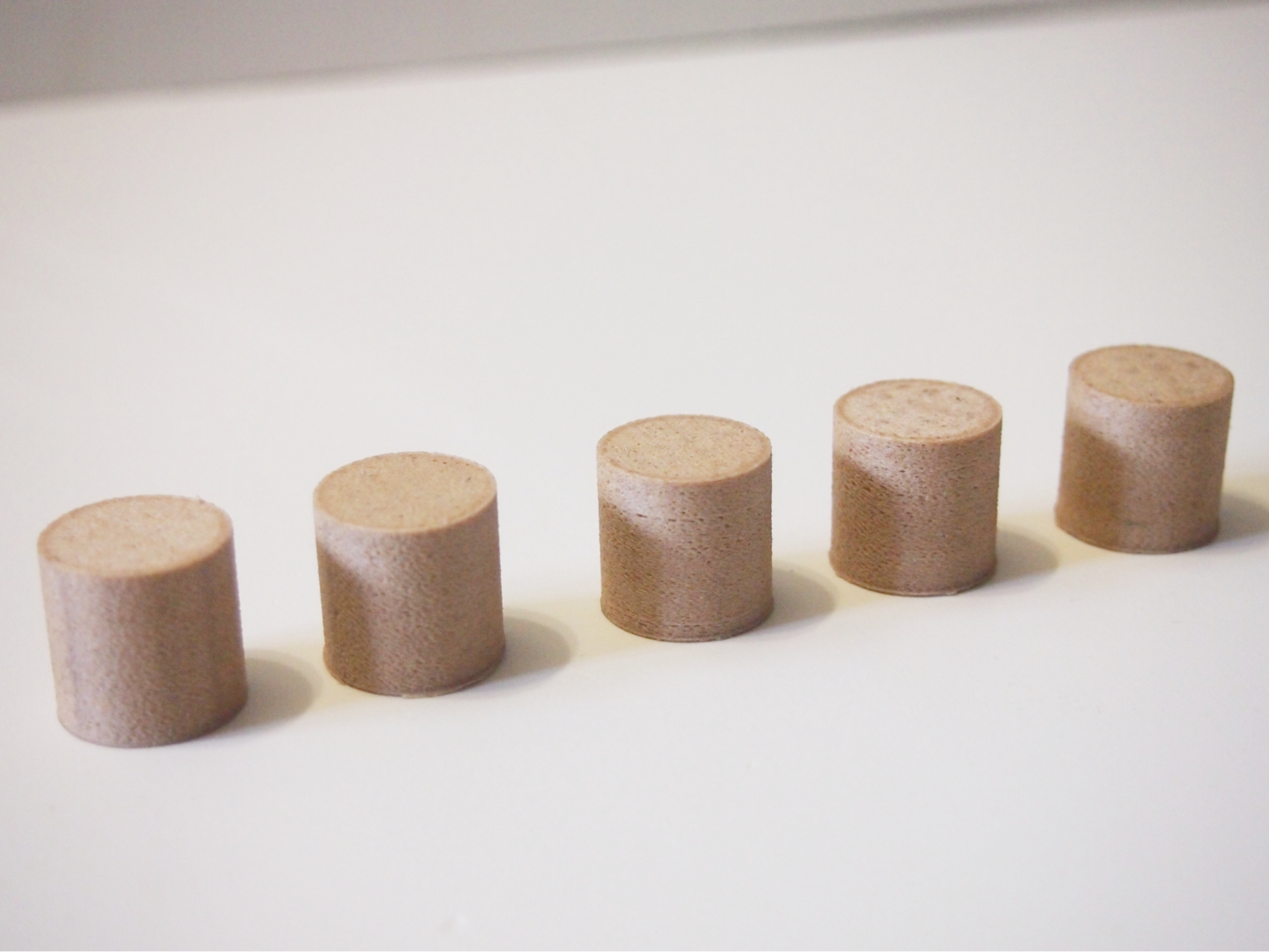

Где-то слышал, что у деревянного пластика есть такой интересный нюанс — он меняет цвет в зависимости от нагрева. Чтобы это проверить, я сделал фото пяти образцов. Печатались они при температуре от 190 до 230, с шагом в 10 градусов. И вот что у меня вышло:

Как можно видеть, цвет не изменился вообще. Однако при более высоких температурах заметны “дыры” во внешнем слое. Производитель рекомендует печатать при температуре в диапазоне 195-220. Однако подобные дыры уже наблюдаются при максимальной допустимой температуре. лучшие образцы получились. соответственно, при температуре 190, 200 и 210.

Однако несмотря на то, что цвет никак от температуры не изменился, я заметил такую закономерность — чем сильнее нагрет экструдер, тем сильнее принтер распространяет вокруг себе запах жжёного дерева. Сомневаться не приходится — в составе пластика действительно есть самые настоящие древесные волокна. Органолептический анализ (больше известный как “поглядеть”, “потрогать”, “нюхнуть” и “лизнуть”) этот вывод только подтверждают.

Разложение в воде.

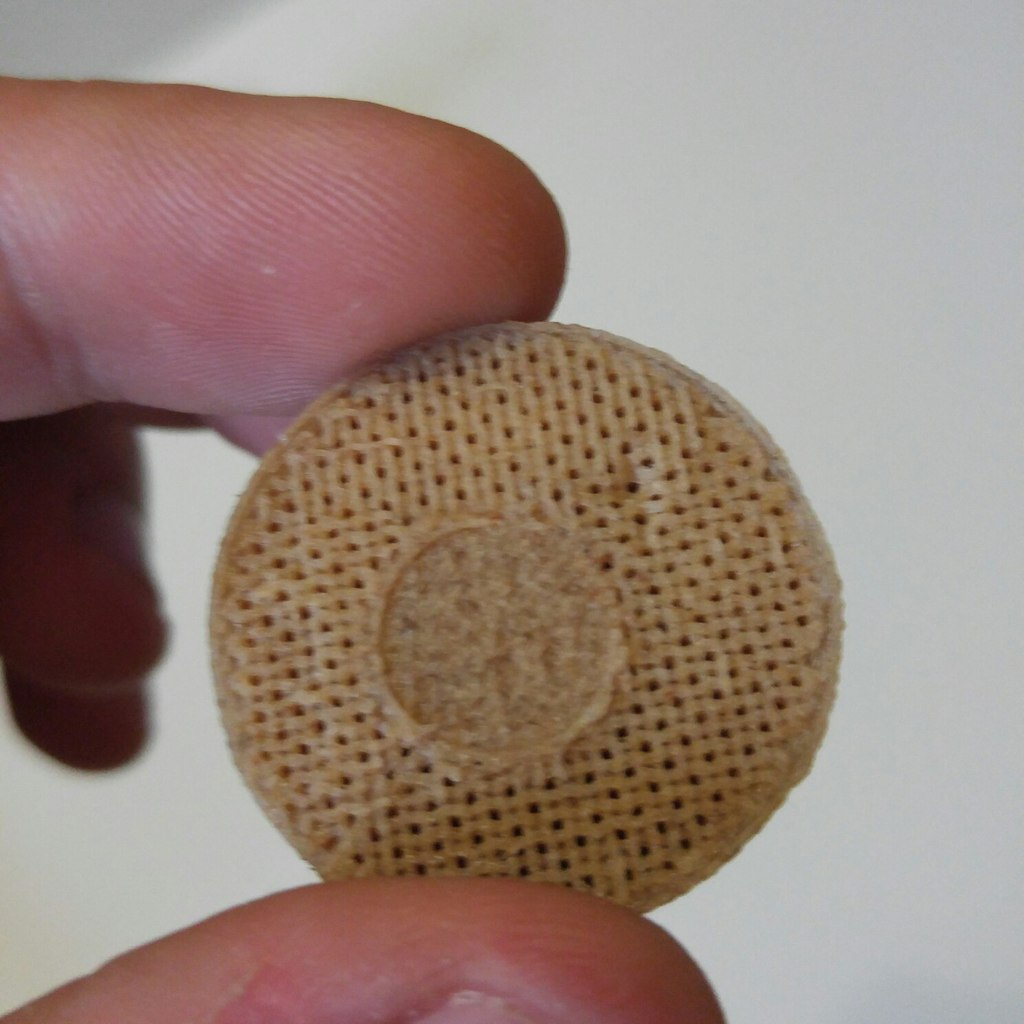

PLA часто упрекают в том, что он распадается в “естественных условиях”. Логично предположить, что у деревянного пластика эта проблема (которую, кстати, я пока ни разу не наблюдал — изделия, живущие уже более полутора лет, соврать не дадут) только усугубится. Как никак, дерево в воде разбухает. Как вы понимаете, желание устроить новому пластику в воде было не остановить. И вот результат:

Этот образец пролежал без малого в стакане с водой, которую мне постоянно приходилось подливать, два месяца. Как мы можем видеть, физические свойства не изменились от слова “вообще”. А ведь я ожидал хотя бы того, что дерево ради приличия разбухнет в воде! Видимо, древесным волокнам в этом составе понятие приличия не знакомо. Может быть ещё пара месяцев непрерывного нахождения в воде сделают своё дело, но для себя я отметил — деревянному пластику влага не страшна.

Наигравшись с простыми образцами, я первым делом распечатал бюст самого деревянного персонажа — Грута. Вышло очень здорово!

Выводы, впечатления, послесловие.

Как я уже писал выше, до WoodFill из экзотических пластиков я пробовал только Flex Filament. Поэтому вовсе не странно, что меня удивила абсолютная “безпроблемность” деревянного филамента. Попробую объяснить что я имею ввиду.

Гибкий пластик для комфортной печати требует не только особые настройки (невероятно сильно снижающие скорость печати), но и наличие PTFE-трубки внутри термобарьера экструдера. А они есть, к сожалению, не во всех моделях. Деревянный же пластик печатает абсолютно без проблем на любом экструдере, при минимальных изменениях в настройках. Особенно приятно это должно быть неопытному пользователю — сел и печатаешь, приятно же. С учётом того с какой скоростью сейчас появляются новые материалы для печати, такое вот “юзабилити”только радует. Но стоит отметить важный нюанс — высокие и тонкие детали в процессе печати могут переломиться. Вероятнее всего этой проблемы можно избежать, если уменьшить на 20-30% скорость печати. Производитель, кстати, также рекомендует для “stronger prints” увеличить в слайсере параметр Flow на ~10%.

Сам пластик на ощупь действительно напоминает дерево. Это свойство очень поможет тем, кто хочет заиметь в быту какие-нибудь деревянные вещи в быту или элементы декора, но по определенным причинам не может заняться обработкой настоящего дерева. К сожалению, после завершения печати сами “принты” запаха дерева не имеют. Впрочем, только что понюхал свой стол — запах также не был обнаружен, так что едва ли это можно считать серьёзным минусом.

Единственный существенный минус, который я обнаружил — это то самое применение. Если не стоит цели “поиграться” с деревянным пластиком, то нужно иметь чёткое понимание — зачем вам нужен деревянный пластик. Лично я вижу в нем отличный потенциал для разработки различных декоративных элементах. Уже сейчас я печатаю из него симпатичную накладку на кожаный браслет и симпатичный барельеф для шкафа. В планах — эдакий “эко”-корпус для компьютера. Впрочем, кое-какое практическое применение я ему сумел найти — уникальные подставки под бокал!

Что я могу от себя добавить? Пластик — отличный. Ввиду его состава (PLA+древесные волокна) его вполне допустимо считать полностью экологичным. Я хотел получить возможность создавать изделия, которые будут ощущаться как деревянные и не обманулся. Поэтому смело рекомендую его и вам.

Всем спасибо за внимание,

я надеюсь этот материал был вам полезен.

Комментарии (11)

NetBUG

09.09.2015 20:16+3Такие штуки же заполировать желательно по окончании печати мелкой шкуркой.

Тогда будет немного запаха дерева и более правильная фактура.

NikitosZs

10.09.2015 00:11Этот образец пролежал без малого в стакане с водой, которую мне постоянно приходилось подливать, два месяца. Как мы можем видеть, физические свойства не изменились от слова “вообще”

Наверное, я чего-то не так понял, но я вижу, что ваш цилиндр стал решётчатым или, по крайней мере, сетчатым. На фото выше они, вроде, сплошные.

liqsun

10.09.2015 00:37Это внутренняя структура) В воду я кинул испорченные образцы, которые в дело уже не пустить.

REPISOT

10.09.2015 14:19Только вот почему дерево должно размокать, если от контакта с водой оно защищено пластиком. Или у вас прямо наружу торчат волокна древесины?

liqsun

10.09.2015 15:06+1Потому что я предполагаю, что в производственном процессе весь пластик с древесиной сначала перемешиваются в одном чане и как ни глянь — где-то древесные волокна будут ближе к поверхности.

Bytamine

Какой принтер используете?

liqsun

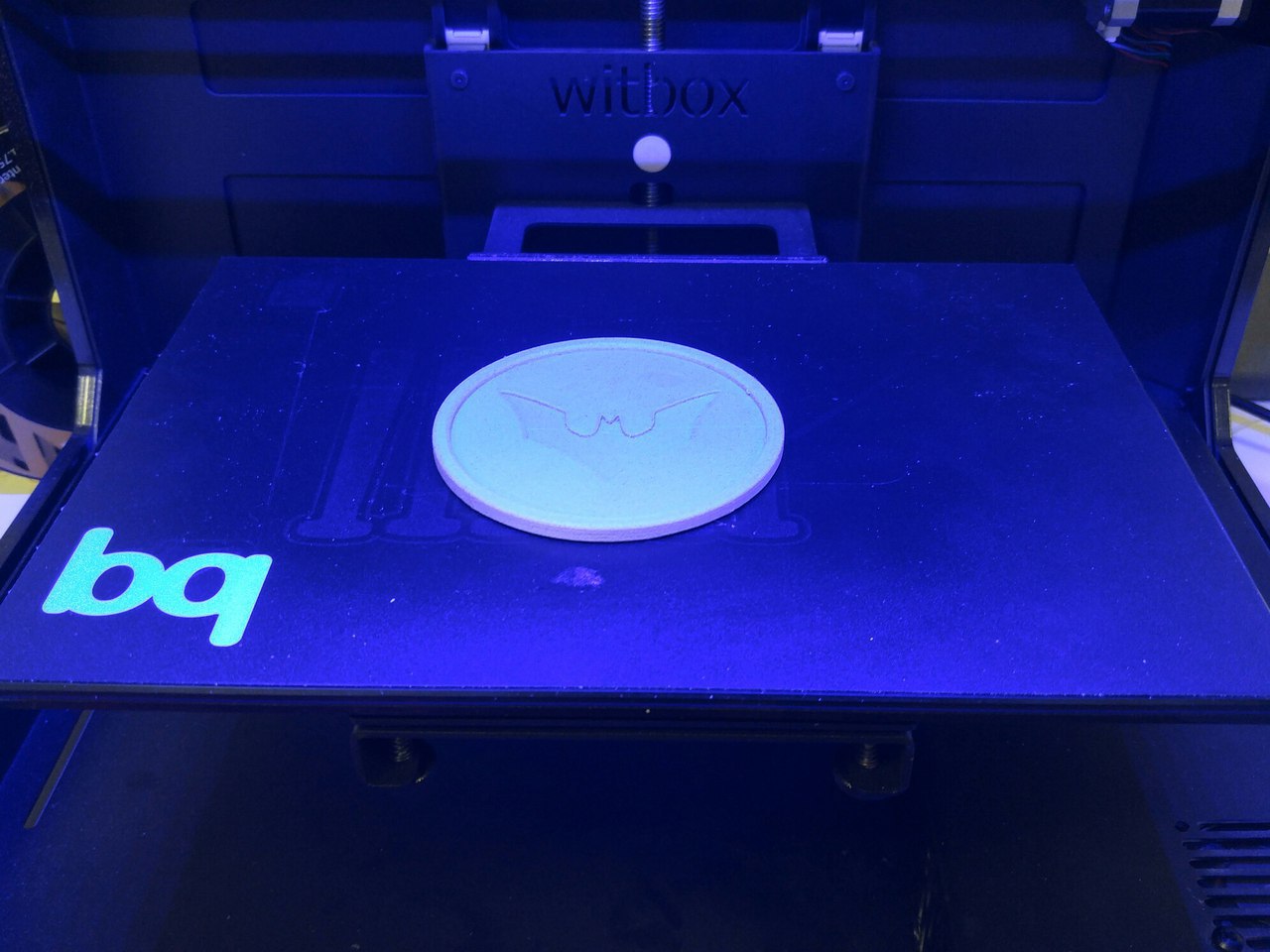

Конкретно тут я печатал на витбоксе старой модели.