Для начала немного истории. Основоположниками современной настольной 3D-печати принято считать две американские компании – MakerBot (основана в 2009 году) и Formlabs (основана в 2011 году). Каждая из этих компаний пошла своим путем, и результаты по истечении 10 лет у них разные. Первой на Олимп поднялась MakerBot, выпустив по-настоящему массовый, а главное доступный, с точки зрения простоты использования, принтер MakerBot Replicator 2. Его продажи росли бешеными темпами, и в 2013 году на пике успеха компанию решили продать за фантастические по тем временам деньги в 400 млн. долларов. Покупателем выступил ветеран 3D-печати, компания Stratasys, где молодой и энергичный стартап был скоро «похоронен» в корпоративных интригах. Другим путем пошла Formlabs. Компанию решили развивать, последовательно привлекая инвестиции. В итоге ее капитализация достигла 2 млрд. долларов, что существенно превысило стоимость Stratasys, вместе с купленным MakerBot. Обо всем этом в 2014 году Netflix снял очень интересный документальный фильм, который называется Print the Legend. Рекомендую всем, кому интересны темы предпринимательства, стартапов и технологий, его посмотреть.

На протяжении последних 10 лет две самые популярные технологии 3D-печати – FDM и SLA (для простоты будем называть так всю фотополимерную 3D-печать) развивались параллельными курсами и мало влияли друг на друга. И хотя можно припомнить успешный опыт, совмещающий обе эти технологии, каждый производитель 3D-принтеров выбрал одну, чтобы добиться наилучшего результата именно в ней. Так поступили, в частности, сегодняшние лидеры продаж FDM - голландская компания Ultimaker и китайская Raise3D. В этом же направлении развивается Formlabs, который является безоговорочным многолетним лидером по продажам SLA 3D-принтеров, неустанно развивая свой ключевой продукт. И тем не менее, начиная с 2019 года ситуация начала меняться, технологии начали конкурировать между собой, давайте рассмотрим, почему это произошло.

FDM/FFF технологии

Чтобы понять, как это случилось, нужно оценить базовые достоинства и недостатки обеих технологий. Начнем с более распространенной FDM/FFF технологии. Её принцип очень прост: пластиковая нить подается в экструдер, где плавится при определенной температуре в зависимости от типа используемого материала и через маленькое сопло (обычно диаметром 0,4мм) наносится слоями, формируя твердую 3D-модель. Технология настолько проста, что сейчас на рынке представлены устройства вполне приемлемого качества по цене до 15000 рублей. Это делает такой принтер максимально доступным широчайшему кругу покупателей, ибо пластиковая нить для печати также стоит вполне приемлемых денег - в среднем 1500 рублей за килограмм. Профессиональные 3D-принтеры можно купить в диапазоне от 100 тысяч до 1 млн. рублей, что также является доступным ценовым уровнем для подобного оборудования. Приемлемая цена - это конечно хорошо, но возникает резонный вопрос: что вы за нее получите? К сожалению, за 10 лет все минусы и плюсы FDM 3D-печати остались неизменными…

Плюсы

Это наилучший способ для быстрого прототипирования. Десятки прототипов своего будущего устройства вы можете напечатать разными видами пластика, разными цветами. Вы также можете создавать функциональные прототипы, свойства которых будут близки к свойствам конечного изделия. Себестоимость этих прототипов может быть очень низкой по сравнению с классическими технологиями фрезерования или использования пресс-форм. Вы можете быстро создавать модели сложных геометрических форм, используя растворимые субстанции в моделях принтеров с двумя экструдерами. Их широкий выбор позволит вам найти материал, изделия из которого после печати будут обладать необходимыми свойствами: повышенной термостойкостью, устойчивостью к низким температурам, масло-, бензо-, износо-, ударостойкостью.

На рынке доступны сотни материалов для 3D-печати, за 10 лет накоплена огромная база знаний по ее применению для различных задач. Вы также можете печатать модели больших размеров, так как сейчас доступны модели принтеров с областью построения 1 метр по длине, ширине и высоте. Еще одним плюсом является то, что изделия после печати не требуют постобработки, они сразу готовы к использованию. Но если вы хотите улучшить их внешний вид, вы легко сможете их шлифовать, грунтовать, красить, склеивать между собой, сверлить в них дырки, делать резьбу и многое другое. Кроме прототипирования FDM принтеры чаще всего используют для мелкосерийного производства небольших элементов, ради производства которых нет смысла заказывать пресс-форму, так как общий тираж не оправдает затрат, а себестоимость при этом будет очень низкой.

Еще одним популярным применением FDM 3D-печати является макетирование, создание уникальных архитектурных, выставочных, демонстрационных или сувенирных макетов. Сейчас рынок предлагает большое количество декоративных материалов, не имеющих специальных свойств, но которые выглядят как дерево, сталь, бронза, мрамор, серебро или золото. Это позволяет создавать макеты без, либо с минимальной постобработкой, что существенно экономит затраты и время при их создании. Ну и конечно, не стоит забывать о самом популярном социальном сегменте таких принтеров – домашних пользователей, которые используют их как хобби, печатают детям фигурки, вазы для цветов, крючки, полочки и другие полезные или просто красивые модели. Себестоимость таких изделий низкая, и даже при среднем объеме печати покупка принтера окупается очень быстро. При этом вам не надо ничего моделировать, все модели доступны для бесплатного скачивания либо за символическую плату.

Минусы

Самое больное место технологии – низкая скорость печати. Увы, за 10 последних лет в этом направлении мало что изменилось. Чтобы напечатать, например, 15-ти сантиметрового гномика, придется ждать результата часами. Большие модели печатаются, соответственно, днями, а иногда неделями. Это значит, что о серийном производстве чего бы то ни было пока речи быть не может. Единственное нововведение в этой области, это создание ферм 3D-печати, которые решают проблему скорости количеством используемых принтеров. Назвать это решение технологичным язык не поворачивается, но, к сожалению, ничего другого производители FDM-принтеров пока не придумали. Низкая скорость - низкая производительность, а значит не стоит рассчитывать на FDM 3D-печать как на производственное оборудование.

Еще одним минусом является финишное качество моделей. Даже при самой низкой толщине слоя вы будете видеть слои на модели. И это не позволяет использовать 3D-печатные модели как конечный продукт. Вы вряд ли купите неприятный на ощупь чехол для мобильника и не захотите давать ребенку игрушку, которую не особо приятно держать в руках.

Ну и, пожалуй, последний существенный минус технологии FDM - оборудование не всегда абсолютно универсально. На практике это означает наличие многих «если». Так, если принтер в открытой камере, то его способность печатать высокотемпературными пластиками минимальна. Возможно, удастся напечатать маленькие, невысокие модели, но на большее рассчитывать не стоит. Если ваша модель принтера обладает максимальной температурой нагрева экструдера 260С, то пластики с более высокой температурой плавления вам будут недоступны. Если у вас цельнометаллический экструдер, могут возникнуть проблемы с печатью PLA-пластиком, а если тип подачи «боуден», то будет сложно печатать мягкими материалами и т.д. и т.п.

Еще один нюанс этой технологии – слабая адаптация оборудования к новым материалам. И если таковой появляется на рынке и вызывает ваш интерес, то с большой долей вероятности вам придется покупать и новый принтер. Этот минус не был таким явным до последнего времени, но именно развитие фотополимерной 3D-печати в последние году высветило и его.

Подводя итог анализу плюсов и минусов технологии FDM стоит отметить главное: она находится в застое и после прорыва, который был 10 лет назад, производителям не удалось существенно продвинуться. Удалось лишь снизить стоимость самих принтеров, что конечно же повлияло на их доступность и распространенность. Конечно, большинство моделей сейчас оснащено цветными дисплеями, Wi-Fi, встроенными веб-камерами, датчиками окончания нити, возможностью продолжить печать после отключения электричества, системами автокалибровки площадки и т.д. Все это упрощает работу с устройством, но, увы, не сделает FDM 3D-принтер производственным оборудованием.

Фотополимерная 3D-печать

Фотополимерная 3D-печать развивалась параллельно, но совсем другим путем. Принцип формирования объекта здесь основан на том, что фотополимерная смола становится твердой под воздействием источника света и формирует 3D-модель. Интрига заключается в том, что источник света может быть разный: SLA (лазер через систему зеркал), DLP (цифровой проектор), LCD/mSLA (LED лампа через LCD дисплей). На протяжении 10 лет шли эксперименты с этими тремя ветвями одной технологии. В итоге в 2019 году верх стала брать технология LCD/mSLA, главные преимущества которой - высокая скорость, появившаяся с внедрением монохромных дисплеев, низкая стоимость в силу простоты конструкции, высокое финишное качество, точность после внедрения дисплеев с разрешением 4K и, наконец, возможность делать принтеры с большой областью печати за счет наличия больших дисплеев. Еще одним важным преимуществом этой технологии является производительность: слой засвечивается целиком, вне зависимости от того, сколько моделей вы печатаете одновременно. Причем не важно, одинаковые это модели или разные. Это существенно влияет на производительность принтера, а следовательно, и на окупаемость. Стоимость подобных принтеров сейчас также начинается от 15000 рублей, а цена фотополимерной смолы в среднем составляет 4500 рублей за кг., что делает такие принтеры вполне доступными для широкого круга потребителей. Пионером в этих инновациях стала Тайваньская компания Phrozen, сделавшая себе имя именно на этой стезе.

А теперь давайте также рассмотрим плюсы и минусы этой технологии. Со временем они претерпели серьезные изменения.

Плюсы

Важнейшим плюсом фотополимерной печати является качество финишных изделий. Особенно это стало заметно в последнее время, когда произошел переход на дисплеи 4K с разрешением по XY от 32 до 50 микрон (в зависимости от размера дисплея). Это позволяет печатать модели по качеству сопоставимому с промышленным литьем, а также дает возможность соблюдать высокие требования по точности. Отмечаем также успешные разработки по увеличению скорости печати. Уже сейчас гномик высотой 15 см может печататься за час и выглядеть существенно лучше, чем при печати на FDM. Причем вы можете напечатать 5 одинаковых или разных гномиков за то же время, что делает производительность такого принтера существенно выше, чем у конкурента - FDM. Еще одно преимущество – это абсолютная универсальность вашего принтера: он может печатать любой смолой с длинной волны вашего принтера (обычно 405 нм). И даже если завтра появятся совершенно новые смолы с интересными свойствами, вы сможете спокойно использовать их на своем принтере, нужно только подобрать соответствующий профиль печати.

В реальности так и происходит: появляются новые смолы с интересными свойствами и улучшенными формулами, и пользователи активно начинают их применять для своих задач. Производители делают их под конкретную, узкую задачу и таким образом гарантируют покупателю результат при правильном ее использовании. Примером тут могут служить смолы для хирургических шаблонов, временных коронок, элайнеров, ювелирных выжигаемых моделей и многие другие.

Минусы

К главным минусам фотополимерной печати стоит отнести, прежде всего, то, что в определенном смысле это «грязная работа». Связано это с тем, что сама печать является только первым из трех этапов получения готового изделия. Вторым этапом является промывка модели в спирте для удаления остатков смолы, а третьим - дозасветка в УФ-камере для окончательного отверждения. Сама смола может иметь неприятный запах, а процесс промывки в техническом спирте также не самая приятная процедура. Но получение качественного результата как искусство, которое требует жертв. Тем более, сейчас уже появляются смолы, которые можно промывать в обычной воде, хотя сам процесс промывки по-прежнему необходим.

Еще к одному минусу можно отнести стоимость смолы. С ростом объемов производства она дешевеет, и потребитель вправе ожидать дальнейшего снижения ее стоимости. Но сейчас она в 3 раза дороже пластиковой нити и это, безусловно, сказывается на себестоимости изделий. Также к минусам можно отнести недостаточно широкий ассортимент смол с различными важными свойствами, например мягкими (типа резины), жесткими, износостойкими, прочными и т.д. Рынок постепенно выравнивает предложение, но в этом направлении многое еще надо сделать.

К минусам смол необходимо отнести и их качественные характеристики. В процессе печати с большими процентами заполнения в модели возникает напряжение, модель может крутить, разрывать в местах сильного сопротивления и т.д. Кроме того, при печати сложных деталей и соединений смола дает усадку. Очень важно в данном случае ее правильно расположить, подобрать подходящий для этой задачи материал. Еще один подвох - невозможность печать двумя цветами или печатать с растворимыми поддержками. После их снятия на модели остаются заметные следы, которые надо убирать механическим путем, т.е. еще увеличивать процесс ручной постобработки. Этот недостаток пока технологически никак нельзя преодолеть.

Процесс фотополимерной печати может быть очень прост для типовых задач, особенно в сфере стоматологии, где опыт использования уже очень большой, но при решении нестандартных задач, в частности с допусками по точности моделей есть риск столкнуться с большим количеством подводных камней и ограничений.

Какая технология победит

Мы рассмотрели основные достоинства и недостатки FDM и SLA технологий, а теперь вернёмся к теме этой статьи, а именно конкуренции между ними. Почему почти десять лет они существовали параллельно, а теперь мы вдруг начали говорить о наметившемся соперничестве? К этому привело активное развитие SLA 3D-печати в последние 2 года, которое позволило создать принтеры достаточно дешевые, быстрые и большие. Изначально фотополимерная печать развивалась в парадигме решения задач конкретных индустрий, в первую очередь стоматологии и ювелирного производства. Это ставило перед производителями принтеров конкретную задачу, которую они должны были решить, чтобы быть успешными на рынке. В процессе поиска решения они смогли создать оборудование, которое способно решать гораздо более широкий круг задач: печатать быстрее, качественнее и создавать большее количество моделей за единицу времени, чем конкурирующие с ними FDM принтеры. Ну а для примера, давайте сравним флагманы от таких лидеров рынка, как Phrozen и Raise3D, чтобы сделать всю эту теорию наглядной.

Модель | Phrozen Sonic Mega 8K | Raise3D Pro2 |

Цена в России | 210 000 руб. | 389 000 руб. |

Область построения | 330x185x400 мм | 305х305х300 мм |

Наличие двух экструдеров | Нет | Да |

Стоимость материала | 5500 руб. | 3300 руб. |

Скорость | Зависит от настроек | Зависит от настроек |

К сожалению, есть немного параметров, по которым можно объективно сравнивать модели, работающие по разным технологиям. Поэтому, при выборе очень важно ориентироваться на свои задачи, экономическую эффективность и бюджет.

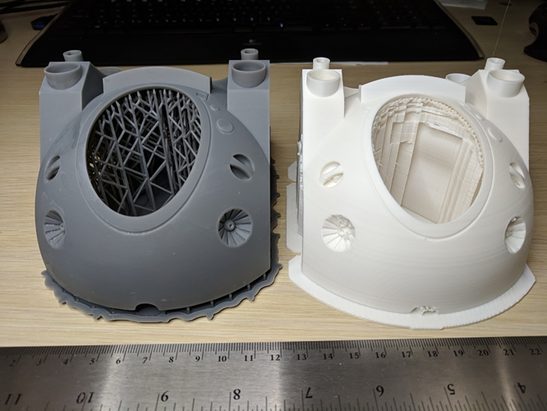

Перед вами для сравнения две одинаковые модели, напечатанные двумя разными технологиями: на фотополимерном принтере из смолы и на FDM принтере из пластика ABS.

Параметры печати | SLA | FDM |

Время печати | 11 ч. 27 мин. | 20 ч. 3 мин. |

Разрешение | 0,05 мм | 0,10 мм |

Количество слоев | 1580 | 758 |

Количество материала | 105,1 мл | 142,64 г. |

Цена | $15.66 | $3.14 |

Наш опыт продаж показывает: доля SLA принтеров выросла с 10% в 3-м квартале 2019 года до 40% во втором квартале 2021 года, Впечатляющий рост, тем не менее, отнюдь не означает, что FDM-технология со временем будет полностью вытеснена с рынка. Для примера достаточно взглянуть на рынок обычных принтеров, где на протяжении 40 лет «мирно» сосуществуют технологии струйной и лазерной печати. Их доли меняются в зависимости от конъюнктуры рынка, стоимости отпечатка и потребительского спроса, а также внедряемых технологических решений.

3D-печать пока все еще находится на стадии первоначального формирования рынка, и многие технологические и рыночные тенденции быстро сменяют друг друга. Но тем не менее, это уже не тот рынок стартапов и техногиков, каким он был 10 лет назад. Сегмент растет, развивается, привлекает инвесторов и крупные компании, что в итоге приводит к появлению новых технологических решений, а в конечном счете и к большей распространенности технологии и ее дальнейшему проникновению в нашу повседневную жизнь.

Александр Корнвейц

Эксперт в области аддитивных технологий, основатель и генеральный директор компании «Цветной мир»

i_Max2

У меня вопрос к знатокам SLA - на этикетке фотополимера указано что он ядовит и убивает живность в аквариуме ("Toxic to aquatic life with long lasting effects "). Это относится только когда он в жидком виде? После затвержевания и промывки это вполне безопасное издение и годится для размещения в аквариуме?

Я так и не нашел ответ на этот вопрос на сайтах производителей.

Судя по тому что его как бы в стамотологии используют (из статьи) то вроде должно быть безопасно для человека, но вот может для морских организмов все же ядовито?

kornveits Автор

Я думаю стоит задать такой вопрос производителю конкретной смолы, тогда можно будет получить точный ответ, в целом смолы после печати не токсичны.