Введение

Я разрабатываю СВЧ-устройства, многие из них достаточно мощные, поэтому у меня накопился некий опыт по решению задач теплоотвода.

В этой статье речь пойдёт преимущественно о небольших тепловыделяющих микросхемах, установленных на плату с металлизированными отверстиями - например усилителях до 10-20 Вт или мощных диодах, которые также требуют отвода тепла. Для более мощных усилителей, усилительных блоков и СВЧ модулей необходим тепловой расчёт, а также применение радиаторов и возможно даже специальных медных пластин и тепловых трубок.

Примечание: на хабре есть публикация про рассеивание тепла в печатных платах. В моей статье другая информация.

Тепловыделяющие компоненты

Самый очевидный компонент - ВЧ усилитель. Усилители выпускаются в разных корпусах - более мощные в керамических, менее - в пластиковых. Также усилители бывают в виде голого кристалла. Предпочтительный вид теплоотвода для усилителя - пьедестал из меди или алюминия, на который устанавливают усилитель (с термопастой), усилители в сотни ватт дополнительно прижимают винтами.

Но не только активные элементы страдают от лишнего тепла. Диоды в составе схем СВЧ переключателей и фазовращателей вследствие неидеальности могут быть представлены в виде эквивалентной схемы, в составе которой обязательно будет резистор. Вот на этом резисторе и выделяется тепло, тем больше, чем больше мощность входного сигнала.

Многие ВЧ схемы предполагают использование СВЧ оконечных резисторов (нагрузок, терминаторов). Например схемы балансных усилителей:

В предложенной схеме используется два квадратурных моста, изолированные порты которых необходимо нагрузить на согласованное сопротивление. Резисторы R7 0805 smd 47 Ом и R9 2512 smd 51 Ом.

Я в своих дизайнах не использую обычные резисторы, только специальные ВЧ 50-омные. Например такие:

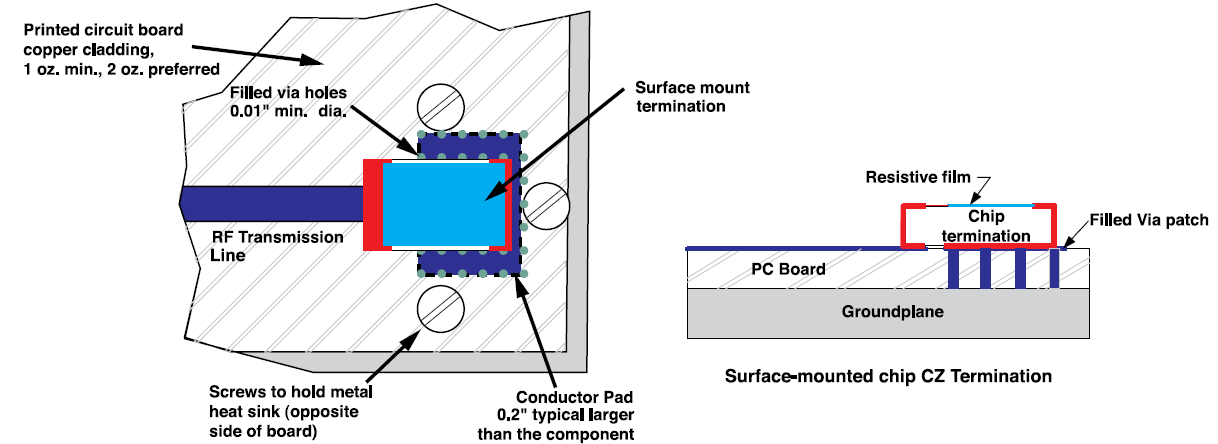

В рекомендациях в конце каталога АТС можно найти много интересного, в том числе вот такие картинки:

Расчёты и формулы

Итак, необходимо оценить количество тепла, которое может быть отведено от тепловыделяющего элемента, установленного на однослойную плату с металлизированными отверстиями. Выкладки ниже справедливы для компонентов с металлизированным основанием.

Существует три пути отведения тепла через плату к основанию:

теплопроводность материала платы

медная металлизация отверстий

воздух внутри отверстия (или специальный компаунд, или припой)

Сначала необходимо определить термическое сопротивление, которое может быть вычислено по формуле (упрощённая):

где K - значение теплопроводности, А - площадь, L - толщина платы. Kcu - теплопроводность меди 394 Вт/(м*К) - из таблицы, Aсu - площадь меди, равная площади сечения металлизации в отверстии (площадь ободка между D1 и D2), Ка - теплопроводность воздуха, которая близка к нулю (или припоя), Аа - площадь круга диаметром D2, N - количество отверстий, Kro - теплопроводность материала платы, у меня написано Ro, так как я использовала Rogers. Это значение указано в даташите, например теплопроводность Rogers 4350 0,69 Вт/(м*К). Aro - площадь платы (соответственно равна площади под микросхемой минус площади всех via).

Формула не учитывает растекание тепла в горизонтальном направлении платы. Далее можно вычислить максимальное количество теплоты (мощность) по формуле:

где Тmax - максимальная температура компонента (см. в даташите), Т- температура окружающей среды, R(pcb) - вычислено на предыдущем шаге, R - термическое сопротивление корпуса микросхемы (см. в даташите).

Пример

Топология микросхемы - QFN 4x4

D1=0.3 мм - диаметр via

d=0,038 мм - толщина осаждённой меди

L=0,762 мм - толщина платы из ламината Ro4350

K1=0,394 Вт/(мм*град) - теплопроводность меди

К2=0,000026 Вт/(мм*град) - теплопроводность воздуха

К3=0,00069 Вт/(мм*град) - теплопроводность Ro4350

Т1=125 град - максимальная температура микросхемы (из даташита)

Т2=25 град - температура окружающего пространства

Rk= 10 град/Вт - термическое сопротивление корпуса микросхемы (из даташита)

N=16 - количество via

S=20 мм2 - площадь под компонентом (приблизительно)

D2=D1-d*2=0.224 мм- внутренний диаметр отверстия

А1=п/4 (D12-D22)=0.031 мм2 - площадь меди

А2=п/4*D22=0.039 мм2 - площадь воздуха

А3=18.8 мм2 - площадь материала подложки

Rpcb=L/((K1*A1+K2*A2)N+K3*A3)=3.6 град/Вт - термическое сопротивление

Qmax=(T1-T2)/(Rk+Rpcb)= 7.35 Вт

Если бы не было металлизированных отверстий, то максимальная мощность была бы равна всего 1.53 Вт

В привёденных выше расчётах использован только один из трёх типов теплопередачи - теплопроводность. Существуют также явления конвекции и излучения.

Количество излучённого тепла зависит от степени черноты корпуса микросхемы. Чёрный пластиковый корпус имеет коэффициент около 0,95, керамический корпус - около 0,9.

Также, очевидно, что тепло передаётся на площадки и далее на подводящие полоски, а с них также "уходит" с помощью конвекции, излучения в воздух, а также с помощью теплопередачи через плату.

Дополнительный отвод тепла описанными способами пренебрежимо мал и равен около 0,25 Вт для QFN корпуса при условии идеально бесконечных подводящих полосков.

Заключение

Данную статью не стоит рассматривать как строго научную, это скорее небольшая помощь инженеру-разработчику. Хоть формулы можно найти в интернете, я надеюсь эта статья будет полезна; формулы упрощены и проанализированы мной.

Спасибо за внимание! Читайте мои прошлые статьи и подписывайтесь на мой Инстаграм!

Комментарии (40)

Albert2009ru

28.10.2021 10:30+2Автору респект за статью. "С пылу, с жару" вопрос знатокам (в гугле не забанили и мануалы на CAD системы тоже в наличии, но раз уж статья здесь и аудитория собрана...) - есть ли в Eagle или Altium автоматические скрипты или паттерны, которые могли бы оптимально, с точки зрения теплораспределения, раскидать сквозные "виа" между сплошными полигонами на разных слоях, делая из платы эдакий радиатор? Заранее спасибо!

Polarisru

28.10.2021 12:05В KiCad есть возможность нанести сетку из виа с выбранным шагом. Но сколько и где именно - уже на усмотрение разработчика.

Leka_engineer Автор

28.10.2021 12:20спасибо за поддержку!

я не знаю насчет упомянутых программ. в упомянутой мной статье есть некие расчеты по многослойным платам - логично, что можно продолжить мысль и например делать специальные слои для разведения тепла.

по via можно прикидывать по формуле, которую я привела, завести в эксель или маткад. Но главное, что это прикидка по возможностям, а не по топологии, логично же, что если у меня есть микросхема с металлизированным "пузом" я постараюсь под ним максимально много сделать via. (также советую обратить внимание, что можно "играть" с балансом количество via- диаметр via)

это все было примерно на тему. ваш же вопрос предполагает более сложные термодинамические вычисления, я так понимаю, что вы хотите сделать некий полигон с ме отверстиям вокруг тепловыделяющего элемента - но ведь нужно еще рассчитать растекание тепла по этому полигону

Albert2009ru

28.10.2021 12:33Это всё понятно. Вопрос по удобному и быстрому использованию CAD систем. Допустим, завел я в правило "термо виа" такой то диаметр, такой то шаг и имею два полигона в двух слоях. Тыц по клавише и "оно само" мне дает сетку из виа исходя из тех самых, указанных Вами в комментарии сложных расчетов и т.п.

Пакетики то эти, иной раз (в разных вариациях) стоят совсем недёшево, да и людям удобство. Если я не прав, считайте этой моей нереализуемой фантазией...

Leka_engineer Автор

28.10.2021 12:39я не работала в этих программах и не знаю всех их возможностей, однако предполагаю, что если там и можно что-то подобное реализовать, то только по формулам; более сложным, чем приведённые у меня, но без сложных термодинамических расчётов

Albert2009ru

28.10.2021 15:18Маленько костно выразился, сорри. Ой, и не под тем комментарием написал...

courser

28.10.2021 13:02+2Для теплопереноса эффективны только сквозные виа на противоположную сторону платы.

А дальше правило простое - чем их больше, и чем больше полигон, на который они выходят, тем лучше.

Суммарную площадь поверхности радиатора, необходимую для удержания его температуры(при условии хорошего термоконтакта компонент-радиатор) в пределах 70-80 гр.С можно прикинуть по очень простой формуле. Я называю её 25 мощностей )

S(см^2) = 25 * P(вт) (25гр окружающей среды, пассивная конвекция, открытый радиатор или просторный корпус)

chapt

28.10.2021 14:31Altium меню Tools>ViaStitching/Shielding. Выбираете, область, шаг , цепь и т.д. Причем если между полигонами земли, которые, к примеру, вы хотите соединить есть полигон питания, то отверстия в этом месте поставлены не будут. Отверстия выставляются только на свободном месте. Другие полигоны или линии ими не прошиваются.

Albert2009ru

28.10.2021 15:00Оно!!! Спасибо, добрый человек ????????????

Leka_engineer Автор

28.10.2021 15:03аа, теперь поняла,чего вы хотели, я то уже подумала, что хотите от альтиума тепловых расчетов!

извините))))

qbertych

28.10.2021 11:43+1Простите, но материал так себе. Формулу каждый сможет найти сам, а от специалиста хотелось бы услышать рассказ о простых, но важных нюансах:

— какой процент тепла уходит через vias, а какой — через текстолит

— когда можно не учитывать растекание по горизонтали (а когда лучше учесть)

— есть ли оптимальный размер vias и наоборот, при каких размерах могут начаться проблемы

— почему вы советуете брать Tmax из даташита без какого-либо запаса по мощности

— наконец, что делать с полученной мощностью и как оценить, что пора ставить радиатор

Leka_engineer Автор

28.10.2021 12:26формул много и статей, но я не видела нигде такого,чтоб в конце было "вот столько-то ватт, на это можно ориентироваться"

я писала, что приведённая прикидка не учитывает растекание по горизонтали, если хотите- формулы вам в руки, с числами Прандтля, Нуссельта, Грасгофа, а также учитыванием кинематической вязкости воздуха

Тmax определяет максимальную мощность, инженер волен сам сделать запас, какой посчитает нужным

courser

28.10.2021 13:17текстолит весьма хреновый теплопроводник, виа должны обеспечивать не менее 90% теплопроводности. Точно можно посчитать через суммарное сечение и длину меди на стенках виа.

растекание нужно учитывать только по полигонам. Если их нет, то и растекания тоже практически нет.

для каждого случая своё. Считается по суммарному сечению меди на стенках виа. Но компонент обычно диктует своё, тк их ещё нужно разместить. Часто в даташитах есть рекомендации.

гляньте выше мой пост по оценке пл. радиатора (внешний полигон в грубой прикидке тоже радиатор, но с коэффициентом 0.3-0.5 где-то из-за пониженной теплопроводности)

lockdok

28.10.2021 16:43Еще добавлю, что для повышения эффективности отвода тепла можно забивать переходные отверстия медью (см IPC-4761)

checkpoint

29.10.2021 00:19Очень дорогое решение. Более практичное - спроектировать трафарет так, что бы на ПО нанеслась паяльная паста. При оплавлении припой проникнет в ПО и заполнит их. Еще один лайф-хак из этой же области - аналогичным способом нанести пасты на полигоны с целью увеличения теплопроводности и уменьшения сопротивления возвратным токам.

PS: Разумеется в паяльной маске предусматриваются вскрытия там где это требуется.

Stratum

28.10.2021 12:27А как охлаждают элементы, работающие в условиях, близких к вакууму? Радиаторы уже не работают, жидкостное охлаждение добавит еще больше проблем. Тем более, когда жесткие ограничения по габаритам и массе.

Leka_engineer Автор

28.10.2021 12:30+3так как в вакууме нет воздуха, там не работает конвекция, а вот излучение работает, именно поэтому тепловыделяющие элементы красят черной матовой краской, чтобы максимально приблизить их коэф.излучения к 1. теплопередача и радиаторы тоже работают, с радиаторов тепло тоже только излучается.

Doberman341

28.10.2021 14:56+5На самом деле, почти все приборы и устройства крепят на теплоотводящие панели, тепло с которых через тепловые трубки передается на излучающий радиатор, имеющий черный цвет (причем он черный именно в ИК-диапазоне) и большую площадь.

Это если речь идет о спутниках, естественно. В трубках нет механики и они надежны.

checkpoint

29.10.2021 00:30Если говорить о космосе, то не редко КА имеют внутренюю атмосферу с давлением и по составу близкую к земной. Помимо решения проблем с теплоотводом внутри КА, это позволяет использовать более дешевые электронные компоненты серии AEC (automotive certified) в пластиковых корпусах. Разумеется применяют широкий спектр защит от воздействия космической радиации.

Doberman341

29.10.2021 16:26Актуально для КА с коротким САС, ибо герметизация такого уровня - тот еще геморрой. Через всякие прокладки и пластики довольно приличная диффузия, нужно поддерживать эту местную атмосферу. Ну и получается большая и критическая точка отказа - в случае разгерметизации или поломки системы поддержания давления тепловой режим компонентов поплывет. А дальше - как повезет... Проще загерметизировать отдельные критичные модули пайкой или сваркой, так чаще делают.

ilinyhaa

08.12.2021 14:14Может кому поможет есть статья у CREE про расчет виасов для отвода тепла и использование алюминевых ПП и прочее. В статье речь идет о светодиодах но для СВЧ тоже актуально.

http://led-e.ru/assets/files/pdf/2010_3_16.pdf

А так для серьезных решений используется пайка в вакумных печах на ПЗлО чтобы не было пустот и проводимость была высокая.

Leka_engineer Автор

08.12.2021 14:18да, конечно для более мощных микросхем необходимы совсем другие расчёты и конструкции.

спасибо за ссылку! Мистер Винокуров забыл написать чьей статьи он сделал перевод, или это он лично работает в CREE?

ptica_filin

У нас в конторе инженеры старой школы. Научили, что мощные СВЧ-транзисторы не стоит ставить на термопасту. Ухудшает электрический контакт истока с корпусом. В импортных усилителях, которые попадали на ремонт, термопасту иногда видел на предварительных каскадах, а на выходных обычно нет. Одни ребята вообще припаяли выходной 50-ваттник к корпусу. Хотя это вроде считается плохим тоном)

utsu

Для 50+ Вт есть стандартный техпроцесс когда вырезают полигон и запрессовывают туда теплоотвод и потом пекут всё это вместе. У некоторых усилителей видел это в даташите.

Leka_engineer Автор

разные есть технологии (возможно потянет на отдельную статью, но я вряд ли ее напишу, только если с припиской *мой опыт*) есть токопроводящие пасты, есть специальные тонкие теплопроводные листы из различных материалов, например графеновые, бывает токопроводящий клей (правда им обычно только кристаллы клеют, он безумно дорогой, не видели, чтоб им большие корпуса клеили)

Doberman341

Кристаллы клеют на клей еще через подложку, которая согласовывает КТР материала корпуса с кристаллом. Чаще всего это сплав МД-50, но мы в последнее время перешли на AlSiC-подложки. При расчете температурных сопротивлений это надо учитывать. Кроме того, с клеем не все так гладко. В прямом смысле - пузыри и неравномерность толщины тоже влияют, особенно в Ка-диапазоне.

ptica_filin

Листы-то бывают. Но как они будут работать на 7 или 14 ГГц? Согласование не нарушат? Там же всё прямо очень жёстко. Чуть хуже контакт с корпусом, и половину мощности потерял.

checkpoint

Ни как не будут работать. Такие платы делают на керамике или на алюминиевой основе.

ptica_filin

Вопрос не о плате. А о термопрокладке между металлическим пьедесталом и фланцем мощного транзистора (микросхемы). Обычная термопаста сюда не подходит, потому что у неё плохая электропроводность.

Вообще, сам вопрос о термоинтерфейсе возник вот из чего. В идеальном мире нижняя поверхность фланца элемента очень ровная и гладкая. А ровный и гладкий пьедестал мы и сами можем изготовить. Притягиваем винтами и получаем хороший теплоотвод безо всяких термопаст и хороший электрический контакт. Но в реальности фланец элемента может оказаться кривоват. А при затяжке винтов он может ещё и деформироваться. Теплоотвод ухудшается. Поэтому очень интересуюсь подходящими термоинтерфейсами.

checkpoint

Термопасты бывают разные, есть с очень высоким коэффициентом теплопроводности, например Arctic Colling MX-5 имеет ТП=14 Вт*м*К. Если не справляется паста, то используют сплавы на основе галлия с ТП более 30 Bт*м*К (галлий - легкоплавкий мелалл, плавится при температуре немного выше комнатной, 29,7C). Если такое решение не подходит, то плату погружают в специальные жидкости (ПМС-5/6/10, глицерин, трансформаторное масло) с непрерывной циркуляцией и принудительным охдаждением.

Подумайте на счет плат на алюминиевом основании - их можно легко припаять или даже приварить к радиатору или корпусу изделия. Это существенно гиморней в монтаже, но результат ощутим.

ptica_filin

Извините, но всё это не очень похоже на личный опыт с мощными усилителями на 14 ГГц... Там погружения в масло или глицерин быть не может. Это же дикие потери, да и элементам не полезно. И что с долговечностью, чтоб блок закрыл и лет 10 туда не лазить?

Платы и без того на основании. Медном или алюминиевом с покрытием. Часто плата прямо припаяна к нему.

Температура на корпусе транзистора под сотню градусов. Жидкий интерфейс не годится.

Прокладки из индиевых сплавов (типа ПОИН) ближе, но тоже не очень. При попадании влаги индий себя плохо ведёт. Через несколько лет может рассыпаться. .

Ладно, проехали.

Leka_engineer Автор

по вашему комментарию (второй части) мне показалось, что вы предполагаете термопасту как масло на хлеб мазать. если я ошиблась, и вы знаете, как правильно наносить термопасту, извините. (просто когда с кем-то общаешься в интернете никогда не угадаешь, какой бэкграунд у человека)

картинка как правильно и неправильно наносить термопасту

насколько я изучала вопрос - они специально сделаны изоляционными, даже те, что на более, чем на 95% состоят из серебра.

Есть одна проводящая паста - liquid pro (на основе меди)

насчет теплопроводных листов - вот современное высокотехнологичное решение, которое предлагается использовать для мощных СВЧ транзисторных усилителей (в том числе на высоких частотах)

Leka_engineer Автор

вы верно подумали про изоляционные термопрокладки, я говорю, что бывают проводящие специальные листы

ptica_filin

Нет, я именно о проводящих подумал. И спросил тоже о них)

cismoll

Сейчас мощные высокочастотные транзисторы устанавливают на основание из меди, которое крепится (пайкой и/или винами) к печатной плате снизу, а вот уже между медным основанием и радиатором -- слой термопасты.

Leka_engineer Автор

я тоже так делаю с мощными транзисторами обычно

ptica_filin

Да, тоже так. Основание ячейки медное, посадочные места гладкие, чтобы был хороший контакт (тепловой и электрический). К нему винтами прикручиваем транзистор. А уже само это основание на корпус блока или на радиатор можно сажать на термопасту.