Всем привет! Эта статья открывает собой серию статей по разработке манипулятора. Тут я попробую рассказать о циклоидном редукторе и зачем он вообще мне понадобился. Разумеется, мы проведём его расчёт и воплотим его в физическое представление при помощи PLA пластика. Ну и как бонус соберём из хлама BLDC мотор для тестирования этого редуктора. Погнали.

Введение

Появилась идея собрать манипулятор. Я пока не определился с областью его применения. Будет ли это рука или какой-то захват, но есть одно требование — он должен быть точным, без люфтов, дрожаний и прочих радостей.

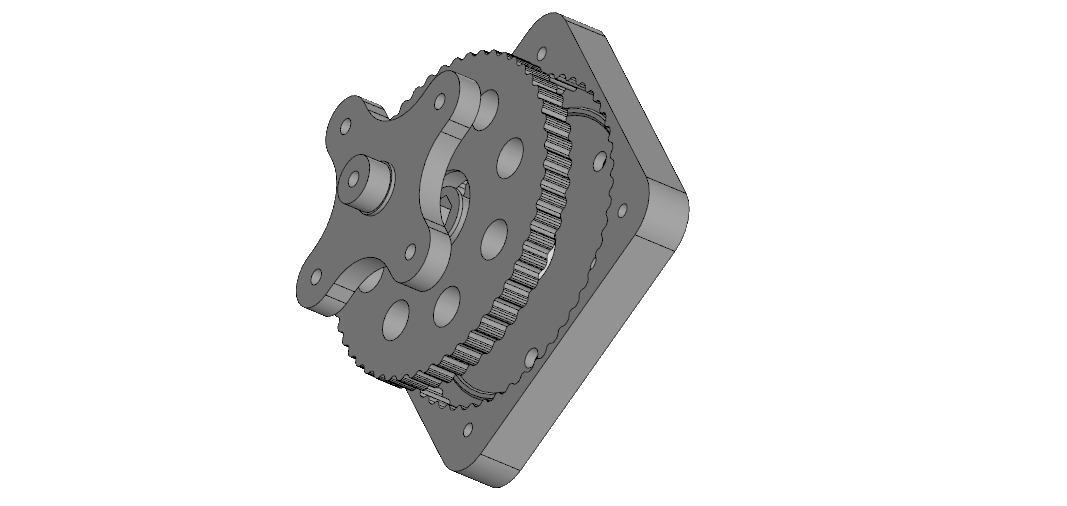

Для построения такого механизма обычные сервоприводы не пойдут. Под нагрузкой они имеют свойство терять в точности и имеют люфты из-за многоступенчатого редуктора. Тут мне на глаза попался циклоидный редуктор:

Он имеет довольно интересные свойства:

- высокое передаточное отношение при относительно небольших габаритах;

- отсутствие люфтов;

- плавность хода;

- высокие требования к точности изготовления.

Я решил попробовать его собрать и посмотреть его в деле. Давайте окунёмся в расчёты этого зверя и посмотрим, что получится при печати его на 3D принтере.

Расчёт редуктора

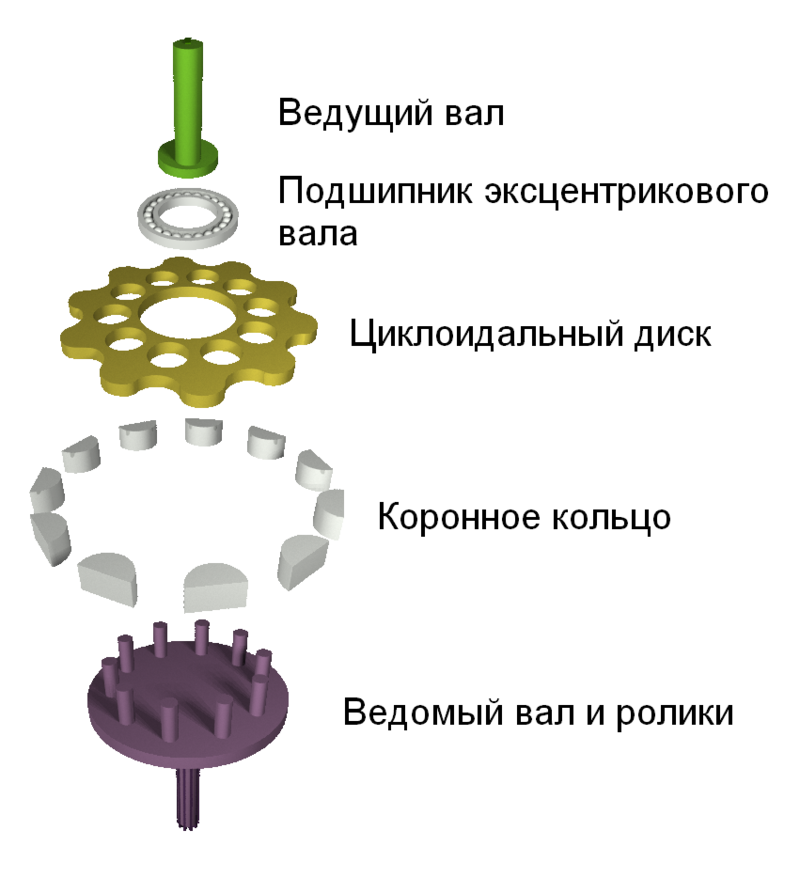

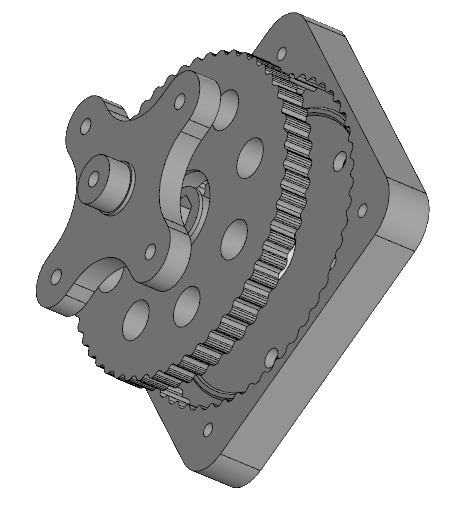

Подходов к расчётам много и каждый кусок приходилось искать отдельно. Я постарался собрать наиболее простой в одном месте не только для вас, но и для себя. Вот основные детали, которые нам нужно будет рассчитать и изготовить:

▍ Расчёт параметров коронного кольца

Начнём с выбора передаточного отношения, ну пусть будет 50. В результате мы получим снижение оборотов ведомого вала в 50 раз относительного ведущего, но получим увеличение в 50 раз крутящего момента. Из значения передаточного отношения можно получить количество зубьев коронного кольца и циклоидального диска:

где n — количество зубьев циклоидального диска, N — количество зубьев коронного кольца. При этом должно соблюдаться условие:

Подставив формулу (1.2) в формулу (1.1) мы сможем получить количество зубьев циклоидального диска:

Получается, что отношение задаётся только количеством зубьев циклоидального диска. Всё очень просто. Для нашего случая n = 50, а по формуле 1.2 мы получаем N = 51.

Далее нам нужно выбрать диаметр коронного кольца. Центры зубьев располагаются на его окружности, соответственно, от него будет зависеть диаметр зубьев (2.1), а у нас их целых 51. Тут можно считать в обе стороны: либо мы выбираем диаметр коронного кольца и считаем диаметр зубьев (2.1), либо, наоборот — относительно диаметра зубьев вычисляем диаметр коронного кольца (2.2).

Я выбрал путь 2.2 и взял для расчёта диаметр зубьев 2.5 мм. Мой принтер без проблем осилит такие зубья с высокой точностью.

Ведущий вал редуктора вращается с небольшим смещением от оси вращения двигателя, это смещение называется эксцентриситет. Его значение вычисляется по формуле ниже (3.1):

▍ Расчёт и построение циклоидального диска

Тут мы внезапно переходим к построению циклоидального диска! Это нормально, хотя мы расчёты мы вели для коронного кольца, они нам ещё нужны :). Форма его зубьев представляет собой эпитрохоиду. Как она строится, показано ниже:

Рассчитаем диаметр окружности, при помощи которой мы будем строить эпитрохоиду (4.2). Далее я её буду называть ОЭО — описывающая эпитрохоиду окружность (чёрная на анимации). И диаметр окружности, по которой будем катать ОЭО (4.1). Далее её я буду называть ОЭ — окружность эпитрохоиды.

Нам нужно параметрическое уравнение эпитрохоиды. Выглядит оно следующим образом (4.3), (4.4).

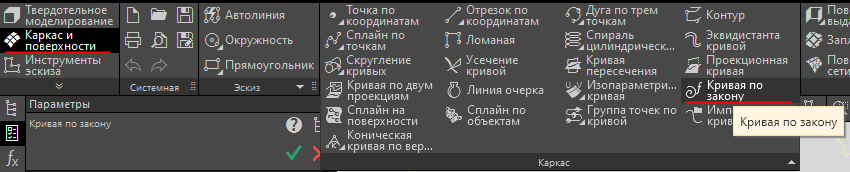

Теперь мы можем приступить к построению эпитрохоиды. Делать это мы будем при помощи параметрического уравнения и соответствующей функцией CAD (спасибо 21 век). Для проектирования я использую КОМПАС 3D, там есть функция «Кривая по закону» в разделе «Каркас и поверхности».

В открывшемся окне можно указать уравнения для X, Y, Z. Очень важно все расчёты проводить без округления, т. к. выражение внутри второго cos\sin имеет огромное влияние на построение. Малейшие отклонения даже в тысячных приведут к тому, что конец кривой в итоге не сойдётся с её началом. Получились такие страшные уравнения:

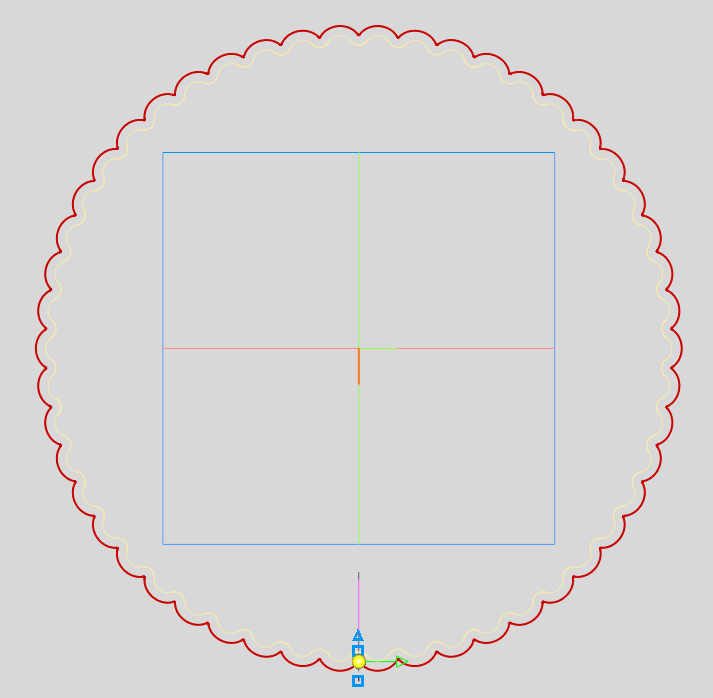

Но в итоге получаем красивую кривую. Всё же математика не перестаёт удивлять :)

Но это ещё не всё. Теперь нам нужно построить эквидистанту этой кривой на расстояние половины диаметра зуба коронного кольца (Dзкк), который мы выбрали ранее (2.5 мм). Направление построения внутрь кривой.

В КОМПАС 3D для этого нужно спроецировать эту кривую на плоскость, т. к. она изначально строится в трёхмерном пространстве, потом построить эквидистанту проекции на расстоянии -1.25 мм и спроецировать эквидистанту на эскиз. Немного сложно, но другого способа я не нашёл, возможно, можно проще.

В итоге мы получаем эскиз, в котором мы можем делать с этой кривой всё что угодно. И первым делом мы преобразовываем её в сплайн вот с такими параметрами (картинка ниже). С другими параметрами получаются странные артефакты.

Без преобразования в сплайн при копировании кривой и последующей её вставки в другую деталь, кривая изменяет свою форму (наверное бага). И программа почему-то очень долго обрабатывает операцию выдавливания для исходной кривой. Сплайн решает эти проблемы.

В результате мы получаем форму циклоидального диска (бежевая линия на картинке).

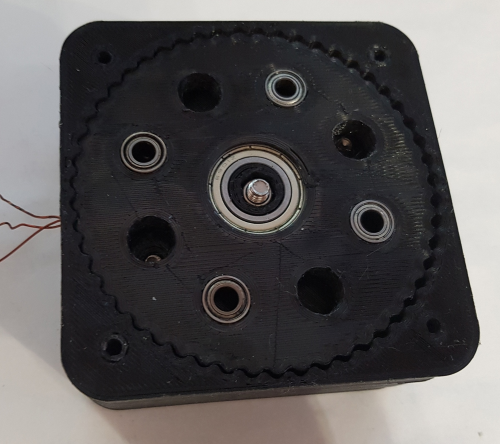

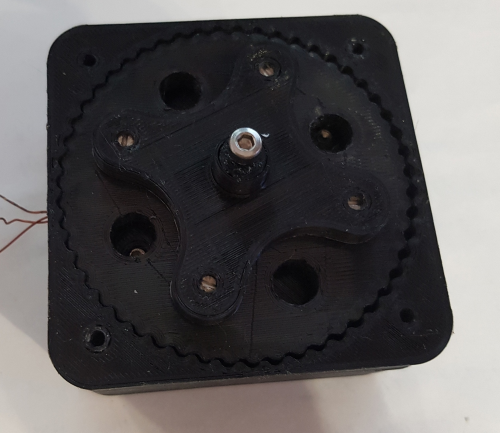

Не забываем добавить посадочные места под подшипники входного вала с эксцентриком и ролики выходного вала. Размеры посадочных мест выбираются исходя из требуемых типов подшипников (в моём случае это те, что есть в коробке). Выдавливаем всё это дело и получаем такое красивое колесо. Центральный подшипник я взял размером 24х12х6, а подшипники под выходной вал размером 10x5x4.

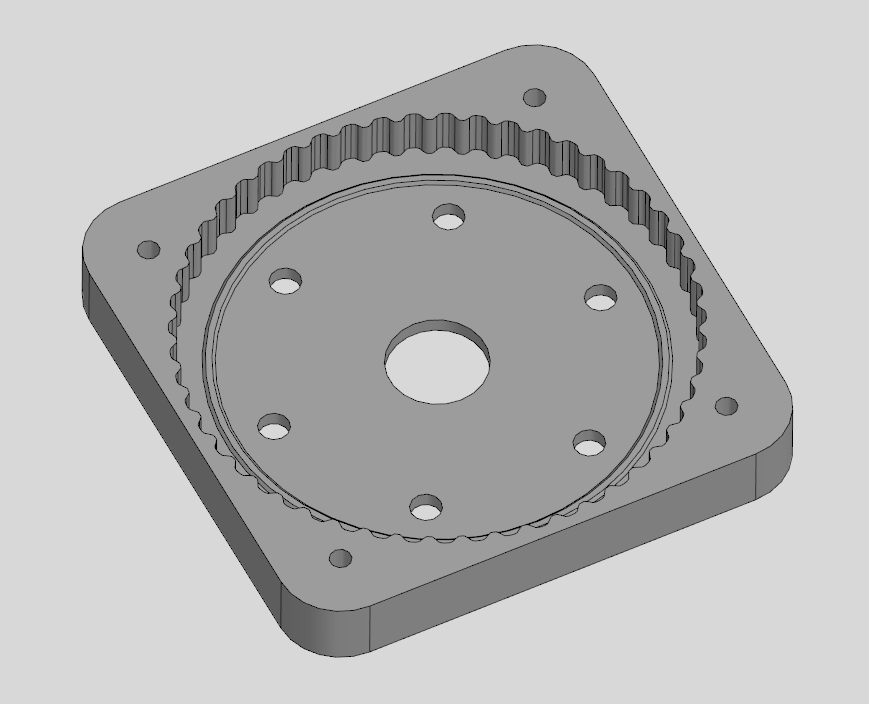

▍ Построение коронного кольца

Давайте теперь построим коронное кольцо. Лучше всего это делать после построения циклоидального диска, т. к. на этом этапе можно проверить правильность расчётов. Строим окружность диаметром

Теперь мы берём контур нашего циклоидального диска и его центр располагаем на расстоянии эксцентриситета от центра коронного кольца.

Вот тут можно и проверить правильность расчётов. Зубья циклоидального диска не залезают за контур будущих зубьев коронного кольца — мы сделали всё правильно и механизм будет работать. Дальше есть 2 пути: мы оставляем зубья коронного кольца в виде окружностей или делаем из них что-то вроде зубчатого колеса. Я выбрал второй вариант и при помощи скругления между окружностями соединил зубья в единую сущность.

Можно в качестве зубьев использовать головки болтов ИМБУС, но зубьев довольно много и я решил, что лучше и быстрее будет их напечатать.

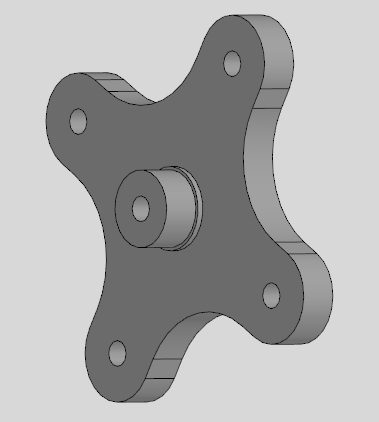

▍ Расчёт и построение выходного вала и эксцентрика

Ну вот мы подобрались к последним элементам редуктора — выходному валу и эксцентрику. Давайте начнём с эксцентрика, т. к. это самая простая деталь. Он должен насаживаться на вал двигателя и иметь смещение от центра его вращения, мы его вычисляли по формуле (3.1). Всё просто.

Получилась очень простая деталь, которая запрессовывается в центральный подшипник циклоидального диска.

А вот выходной вал придётся немного посчитать. У него имеются штифты, которые взаимодействуют с циклоидальным диском и преобразуют его несоосное движение в соосное относительно оси вращения двигателя. Диаметр штифтов вычисляется следующим образом:

где

Количество штифтов определяется нагрузкой на выходной вал. Чем выше нагрузка, тем больше штифтов понадобится. Во время работы редуктора штифты работают на излом, т. к. сила прикладывается к ним перпендикулярно к их оси, соответственно, они должны иметь большую прочность. Пластик тут нам не может.

В качестве штифтов я использовал болты М4, срезал с них головку и слегка сточил резьбу дремелем, чтобы примерно быть рядом с 3.75 мм. Окружность, на которой находятся центры штифтов — должна совпадать с окружностью, на которой находятся центры отверстий под них на циклоидальном диске (где располагаются подшипники).

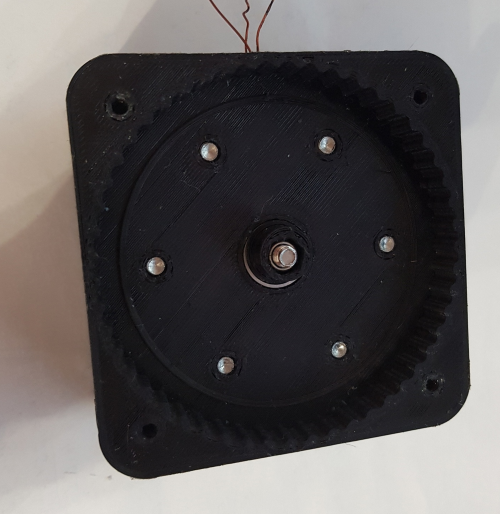

▍ Печать, печать, печать...

Во время тестов на видео слышны закусывания, это как раз из-за неточности изготовления. Деталь после печати изменяет свои геометрические размеры из-за усадки пластика.

Очень интересный принцип его работы. Получается, что за один оборот двигателя циклоидальный диск делает шаг на один зуб, но тут и кроется его беда. За счёт наличия эксцентрика у этого редуктора большие вибрации на высоких оборотах, что сужает спектр решаемых им задач (спойлер).

BLDC мотор

После создания редуктора хотелось бы его проверить на высоких оборотах. У меня не нашлось подходящих двигателей для него, и я решил собрать свой. Выбор пал на радиальный бесщёточный мотор из-за его конструкции — он плоский и его удобно состыковать с редуктором.

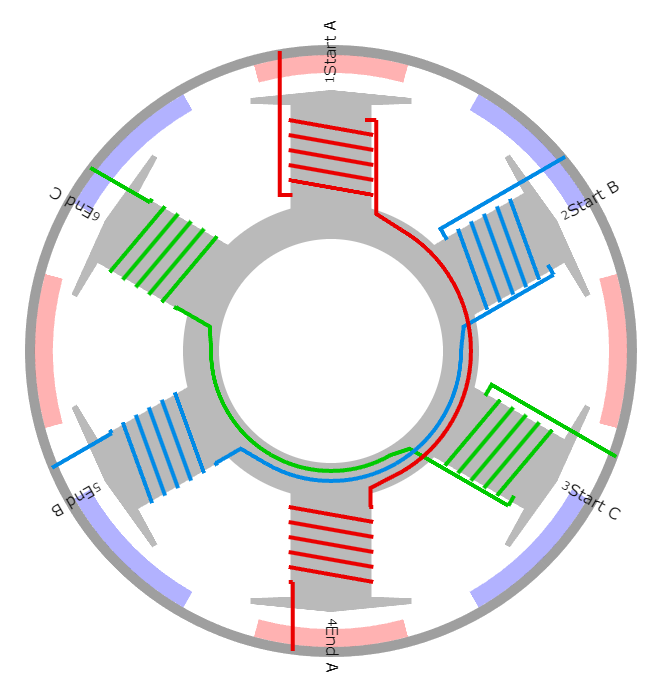

Для его сборки были заказаны неодимовые круглые магниты диаметром 20 мм и толщиной 3 мм, ну и катушка намоточной проволоки диаметром 0.5 мм. Конфигурацию двигателя я выбрал исходя из размеров редуктора, получилось 8 магнитов и 6 катушек.

Собираем ротор. Он представляет собой кусок пластика с посадочными местами под магниты и отверстием под вал. В качестве вала я использовал болт М5. Магниты необходимо проклеивать, так как есть большая вероятность их вылета из посадочных мест. В результате могут повредиться обмотки или можно получить травмы.

Есть важная особенность при проектировании таких моторов — магниты должны быть как можно ближе друг к другу. В идеале это должно быть намагниченное кольцо. В первой итерации я расположил магниты слишком далеко и происходил срыв синхронизации, мотор просто не работал.

Ну теперь самое весёлое — намотка катушек. У меня получилось 7 слоёв по 8 витков, суммарно 56 (в среднем, т. к. есть небольшие отклонения в 1-2 витка). Каждый слой я покрывал лаком для прочности обмотки, так как её без проблем может размотать магнитным полем. Изначально я хотел 9 катушек, но терпения у меня хватило только на 6. Блок питания у меня слабоват и не вытягивает токи больше 2 А, поэтому обмотки соединены звездой для снижения пусковых токов и плавности хода.

Закидываем обмотки в статор, фиксируем пайку термоклеем, выводим провода от обмоток для подключения регулятора и запрессовываем два подшипника по пути.

Пришло время накинуть ротор. Он немного выступает из корпуса — это нормально, сверху ещё будет защитный кожух. Мотор развивает очень большие обороты и довольно страшно держать его в руках, когда есть риск разрушения всей этой конструкции. Расстояние между катушками и магнитами около 1.5 мм, что довольно много, но для MVP вполне сойдёт. Пластик — это не тот материал, из которого нужно изготавливать моторы, так как сказывается его мягкость.

Во время первых тестов было весело. «А давай попробуем на максимальные обороты его вывести», подумал я:

Плохо промазал верхние слои и в результате витки приподняло магнитным полем, ну а дальше и так понятно. Было страшно. Но ничего, перематываем 2 обмотки, промазываем, меняем их и погнали дальше.

Ну и, конечно же, результат. Ток холостого хода составил 270 мА, рукой остановить очень сложно. Учитывая, что тут статор собран без использования металла, результат очень хорош, по крайней мере, я доволен. На видео всего 30% мощности, т. к. без кожуха я не рискнул его разгонять на 100%.

▍ Результаты и заключение

На видео видно, что при высоких оборотах наблюдается сильная вибрация. Также слышен сильный шум во время работы редуктора, вызванный неточностью изготовления штифтов выходного вала. В результате этого во время работы штифты начинают биться о подшипники, а должны были скользить по ним.

Какие выводы из всего этого можно сделать?

- Люфт элементов редуктора сильно зависит от точности изготовления (кто бы сомневался);

- Сильные вибрации на высоких оборотах. Такой редуктор будет отлично работать с шаговыми двигателями, что я и буду делать;

- Удержание положения из коробки. Редуктор очень сложно провернуть путём вращения выходного вала;

- Компактные размеры при больших передаточных отношениях, если сравнивать с обычными редукторами на зубчатых колёсах;

- Относительная простота расчётов и проектирование 3D модели (тут спорно, т. к. современные CAD умеют сами строить большинство известных передач, вплоть до планетарных редукторов)

В целом, для решения моих задач его возможностей достаточно. Попробуем его в реальном проекте. В следующей статье попробуем собрать сервопривод на основе циклоидального редуктора и шагового двигателя. Надеюсь, было интересно. Спасибо за внимание!

Комментарии (78)

ilriv

07.06.2023 09:29магниты должны быть как можно ближе друг к другу. В идеале это должно быть намагниченное кольцо

Либо можно использовать магнитный порошок смешанный с эпоксидным клеем, чтобы обмазать им неодимовый магнит по краям и получить магнитную поверхность нужной формы.

Neoprog Автор

07.06.2023 09:29Хм, не думал о таком. Первое, что пришло в голову, это использовать какой-нибудь металлический диск :)

RusikR2D2

07.06.2023 09:29+2Скорее всего будет только хуже. Там магниты чередуются полюсами. а магнитный порошок - это много-много мелких магнитов, которые расположатся в итоге "цепочкой" между магнитами и будут все "портить". Интересовался я такими двигателями, как легкодоступными для изготовления дома. Там рекомендуют использовать магнитные сектора. Их можно купить готовые.

ilriv

07.06.2023 09:29Нет, становится лучше. Только эпоксидки надо брать необходимый минимум, и спрессовать чтобы обеспечить контакт между крупинками.

Магнитный порошок - это порошок из магнитно-мягкого железа. Он играет роль магнитопровода, т.е. проводника магнитного поля. Замыкает магнитные линии между основным (неодимовым) магнитом и статором.

BigBeaver

07.06.2023 09:29Очень трудно осознать влияние эксцентрика на передаточное число — мозг постоянно подсовывает планетарную модель, и получается ерунда)

P.S. не поделитесь моделями?)

Neoprog Автор

07.06.2023 09:29Тут скорее сложно осознать сам механизм работы редуктора, сложно уложить в голове))

Там чуть выше скинули ссылку на объяснение https://www.tec-science.com/mechanical-power-transmission/planetary-gear/how-does-a-cycloidal-gear-drive-work/

avbochagov

07.06.2023 09:29+1Посмотрите на ютубе канал автора @SergeyDorosh

Вам будет очень любопытно.

RealFSA

07.06.2023 09:29+2https://youtu.be/49C4Y0mqTss

Вот что-то такое по моему более удобное для манипулятора.

Или хотя-бы вот так как-то.

https://youtu.be/bka828VTbOo

Neoprog Автор

07.06.2023 09:29Ух, таких конструкций я еще не видел. Шарики вместо зубьев, даже расчеты есть...надо попробовать :)

j_aleks

07.06.2023 09:29обмотки двигла лучше мотать литцендратом, делал движки, если обмотки мотать в одну жилу, сопротивление высоковато, момент падает очень резко, и да, если дать максимум на регуль движка, то все будет плачевно, до сих пор магниты нахожу по углам...)) А в плане точности, наверно лучше фотополимерным принтером воспользоваться... ну и если бабла в достатке, смолу покруче выбрать... А так конечно интересное воплощение достаточно плоского мотор-редуктора, можно будет на досуге поиграться... Кстати есть забавная укладка магнитов(каюсь, забыл как называтся, но в архивах где-то есть), получается как бы "выпячивание" магнитных "узлов" с одной плоскости и практически "сглаживание" полей с противомоложной, что значительно может поднять момент двигателя...

Neoprog Автор

07.06.2023 09:29Хм, а я думал почему в заводских BLDC в катушке по 4-5 жил провода. Спасибо, буду иметь ввиду. Вроде простой двигатель, намного проще коллекторного, но как только начинаешь его собирать -- столько нюансов вылезает.

iShrimp

07.06.2023 09:29Магнитная сборка Халбаха. Здесь на Хабре где-то в комментариях (не могу найти) обсуждали сборку ротора из китайских секторных магнитов такого типа.

Dynasaur

07.06.2023 09:29Очень круто! А про контроллер расскажете?

Мотор несколько необычный, традиционный аутраннер с радиальным направлением поля был бы эффективнее, нет?

Neoprog Автор

07.06.2023 09:29Да, более традиционные будут лучше. Тут больше в простоте его сборки на коленке.

Регулятор я взял готовый от квадрокоптера, это достаточно сложная штука, я пока не рискую их сам собирать. Может позже попробую :) Думаю рассказывать про купленное устройство смысла особого нет.

Dynasaur

07.06.2023 09:29+1ИМХО регуль от вертолёта для ваших целей не подойдёт. У него и обратной связи с датчиков Холла, поди нет? Регуль от вертолёта выдаёт скорость вращения, а вам важна координата. Кстати, датчики Холла в моторе не планируются?

(Вообще, двигатель более сложная вещь :-) Контроллер спаять почти любой можно, а вот двигатель правильно сделать - там и магнитопровод надо делать из правильного железа, и расчёты и точность изготовления)

Neoprog Автор

07.06.2023 09:29Конечно, для конечной реализации такой регулятор не подойдет. Я смотрю в сторону шаговых двигателей + потенциометр для удержания положения. Мне кажется BLDC слишком дорогой вариант.

Да, наверное стоит поиграть еще с моторами с датчиками. Даже в руках их пока не держал. Возможно попробую сделать сервопривод прям с нуля по максимуму. Это прям вызов будет :)

Dynasaur

07.06.2023 09:29+1Я не хочу вас расхолаживать, мне нравится ваша затея. Но хороший электромотор сделать не просто. Либо надо копировать хорошую модель, либо начинать с расчётов и искать оптимальную конструкцию для своей задачи. Потом выяснится, что на Алиэкспресс дешевле. То, что делаете вы хорошо, чтобы пощупать пределы "я могу". А если целиться в что-то конкурентоспособное, то надо двигатель "не хуже, чем у людей" :-)

А чем шаговый двигатель принципиально дешевле BLDC (бесщёточного)? По сути он тоже бесщёточный, только двухфазный, а не трёхфазный. По материалам всё то же самое.

Neoprog Автор

07.06.2023 09:29Да все эти "своими руками" это чисто для самообразования, ни о какой конкурентности и речи быть не может, другой уровень совсем. Я вашу мысль понял, спасибо.

Контроллеры на шаговики дешевле :)

MEG123

07.06.2023 09:29+1В вашем случае используются низко оборотистые BLDC вообще без редукторов, ключевое слово для самообразования GIMBAL. Никакой шаговик и рядом не даст таких же характеристик в одинаковом размере. Именно поэтому все подвесы делают не на шаговиках, а вот на этом, что я выше написал. Основной упор тогда сместится с пластиковых колёс, зазоров, вибраций на математику в контроллере и программирование. Такие моторы бывают вообще с ограничительным штифтом который не даёт им делать даже один полный оборот, они для точного позиционирования и не рассчитаны на круговое вращение, а мощность на размер как с любого BLDC можно снять внушительную.

wormball

07.06.2023 09:29А датчики угла там какие? Или чисто на гироскопах и акселерометрах?

MEG123

07.06.2023 09:29+1Я не настолько плотно владею вопросом. точно бывают оптические датчики положения для подобных случаев. В подвесах, думаю, акселерометры рулят.

Flux

07.06.2023 09:29+1Лучшие магнитные энкодеры нынче выдают до 15 бит точности на низких оборотах. AS5600 за 120 рублей на алике даёт 12 бит, этого для многих задач хватает с головой.

Плюс они абсолютные по своей природе.

Dynasaur

07.06.2023 09:29Gimbal по-русски это карданов подвес. Обычно используется для стабилизации камер и двигатели там используются маломощные, хотя да, высокомоментные. Для манипулятора нужно что-то по-мощнее, хотя по сути да - это многополюсные бесщёточные двигатели, в том числе и шаговики. С редуктором или без - зависит от конкретного манипулятора.

Но чтобы выкинуть редуктор с передаточным отношением 50 вам потребуется 50-полюсный мотор. По массе, габаритам и цене он выйдет таким, что лучше всё-же сохранить редуктор.

MEG123

07.06.2023 09:29+1Погуглите. Gimbal bldc называют как раз высокомоментные низкооборотистые моторы. Это давно устоявшееся название.

Весь ваш спич увы "нет, это всё не так, хотя да это так".

Про 50 полюсов это конечно сказки. В них меньше 20 полюсов обычно что не мешает им килограммовые камеры на весу с точностью в миллиметры держать на бегу и прыжках и поднимать опускать на считанные градусы в статике.

И да, gimbal bldc их называют конечно потому что это мотор для карданных подвесов. Что как бы очевидно было изначально.

Dynasaur

07.06.2023 09:29Что значит сказки? :-) Чтобы обеспечить передаточное отношение 1:50 без редуктора нужно увеличить число полюсов в 50 раз. Это не сказки, а механика :-)

MEG123

07.06.2023 09:29Снижение оборотов в 50 раз притянуто за уши. Еще раз, эти движки могут вообще в статике держать усилие достаточное для работы подвесов. Не говоря уж о низких оборотах.

Редуктор им если и нужен то для увеличения момента удержания а никак не для снижения оборотов которых у них по задумке сразу ноль.

А для увеличения момента удержания проще и дешевле взять движок следующего типоразмера если позволяет источник энергии.

Dynasaur

07.06.2023 09:29Это, конечно, занятно, не зная ТЗ автора спорить достаточное усилие или не достаточное обеспечит гипотетический двигатель. Но вообще-то в промышленных манипуляторах используют циклоидные передачи с передаточным числом 1:81. Кому-то всё-же не достаточно. https://aliexpress.ru/item/1005004724974638.html?sku_id=12000030239887716

Dynasaur

07.06.2023 09:29Как собираетесь бороться с вибрацией от эксцентриситета циклоидной пластины? Надо бы вторую со сдвигом на 180 градусов

Neoprog Автор

07.06.2023 09:29Сложный вопрос, пока не думал над этим. Скорее всего просто не буду применять на высоких и средних оборотах.

datacompboy

07.06.2023 09:29Может и правда, противовес? Пофиг на эксцентричность если центр масс на месте

roach1967

07.06.2023 09:29+2Зачем противовес. Можно предусмотреть пустотелые каналы на толстой стороне, которые как раз и уберут лишний вес разбаланса.

datacompboy

07.06.2023 09:29Способов поддержать центр масс -- масса. Можно надырявить. Можно делать разной толщины деталь. Можно встроенный груз. Можно как ниже, как @Dynasaur говорит ту же самую деталь повернутую прифреначить. Это это всё темы для разговора.

Вопрос только достаточно ли этого чтобы погасить вибрацию, или инерция от хождения по кругу основного колеса тоже ощутима и без виброкомпенсаторов не обойтись вообще.

Dynasaur

07.06.2023 09:29+2Вообще такие редукторы балансируются именно второй циклоидной пластиной, повёрнутой на 180 градусов. Так делают в серийных промышленных моделях, не надо никаких лишних грузов.

buldo

07.06.2023 09:29+1А что не так с планетарными редукторами?

Я использовал готовые модели типа вот такой https://www.printables.com/model/132254-anti-backlash-compound-planetary-gearheadЧтобы собрать вот такую руку

https://www.printables.com/model/132260-we-r24-six-axis-robot-arm

Всё распечатал, подготовил и понял, что вообще не знаю, как этим делом управлять.

P.S. Уже понятно, как будете делать энкодер, чтобы понимать, на столько всё повернулось?

Neoprog Автор

07.06.2023 09:29Рука 7 осей...да тут кинематека не самая простая будет :)

buldo

07.06.2023 09:29Да вопрос скорее не к кинематике - в ROS закопался бы и что-нибудь сделал.

Вопрос софте, который будет рулить шаговиками - правильно выдавать импульсы, ускорения там, всякие. Плюс для современных драйверов надо мутить uart или spi коммуникацию чтобы выбирать токи, режимы и следить за пропусками шагов

Neoprog Автор

07.06.2023 09:29+1С планетарными все отлично, прекрасные редукторы. Циклоидальный я решил просто пощупать на что он способен и к чему его можно прикрутить.

Энкодер. Я пока смотрю в сторону потенциометра, как на сервоприводах. По крайней мере его использовать для определения положения при старте

datacompboy

07.06.2023 09:29+1Печатная пружина... Прикольное решение

buldo

07.06.2023 09:29Видел ещё модель гармонического редуктора. Там тоже типа пружина. Если подобрать правильный пластик, то будет неплохо рабоать

buldo

07.06.2023 09:29+1Кстати, может подскажете ответ на вопрос. На какой редуктор смотреть, чтобы получить в компактном корпусе огромное передаточное число?

Интересно было бы собрать что-то на движке для коптеров на 5000 KV.

osmanpasha

07.06.2023 09:29Да любой: червячный, планетарный, циклоидный, гармонический, все зависит от понятий "компактный" и "огромное". У каждого варианта свои собственные особенности/минусы. С ODrive на коптерных движках люди собирают манипуляторы с любыми редукторами, можно на ютюбе поискать

EdwardBatraev

07.06.2023 09:29Еще один пример https://www.youtube.com/watch?v=OsS9-FzKN6s, причем у автора есть видео сравнения фрезерованного и напечатанного редуктора, ну и самое главное — там не прямой контакт циклоидального и коронного дисков.

webdi

07.06.2023 09:29Скажите, а по времени сколько всё это заняло?

Neoprog Автор

07.06.2023 09:29+11-2 недели, если считать с момента идеи до получения результата (включая время простоя во время доставки магнитов и прочего). Если нужно прям затраченное время -- где-то 20-25 часов, если не учитывать время печати. Двигатель получился с третьего раза, редуктор с первого.

webdi

07.06.2023 09:29О, недолго в принципе.

А приступов перфекционизма у Вас не бывает? Или как справляетесь, если бывают?

Neoprog Автор

07.06.2023 09:29+2Постоянно. Успокаиваю себя тем, что это MVP :) В качестве примера можно взять гекса. Там доходило до того, что я хотел чтобы пайка везде блестела. Вот отпаивал, счищал припой и заново. При проектировании печатной платы, чтобы резисторы были на одном уровне, группы дорожек чтобы рядом шли, никаких лишних разрывов полигонов. Тяжело :)

madcatdev

07.06.2023 09:29Интересная статья, но жаль что так мало уделили внимания созданию двигателя.

Можете рассказать про него подробнее? Как и в чем расчитывали, чем управляете?

Neoprog Автор

07.06.2023 09:29+2Спасибо. А потому и не рассказал, что я делал его наобум (серьезно). Управлял обычным noname регулятором от квадрокоптера с током 15А. Об этом наверное в следующей статье, возможно я сделаю будущий проект на своих моторах, а для этого как раз нужно будет окунуться в расчеты

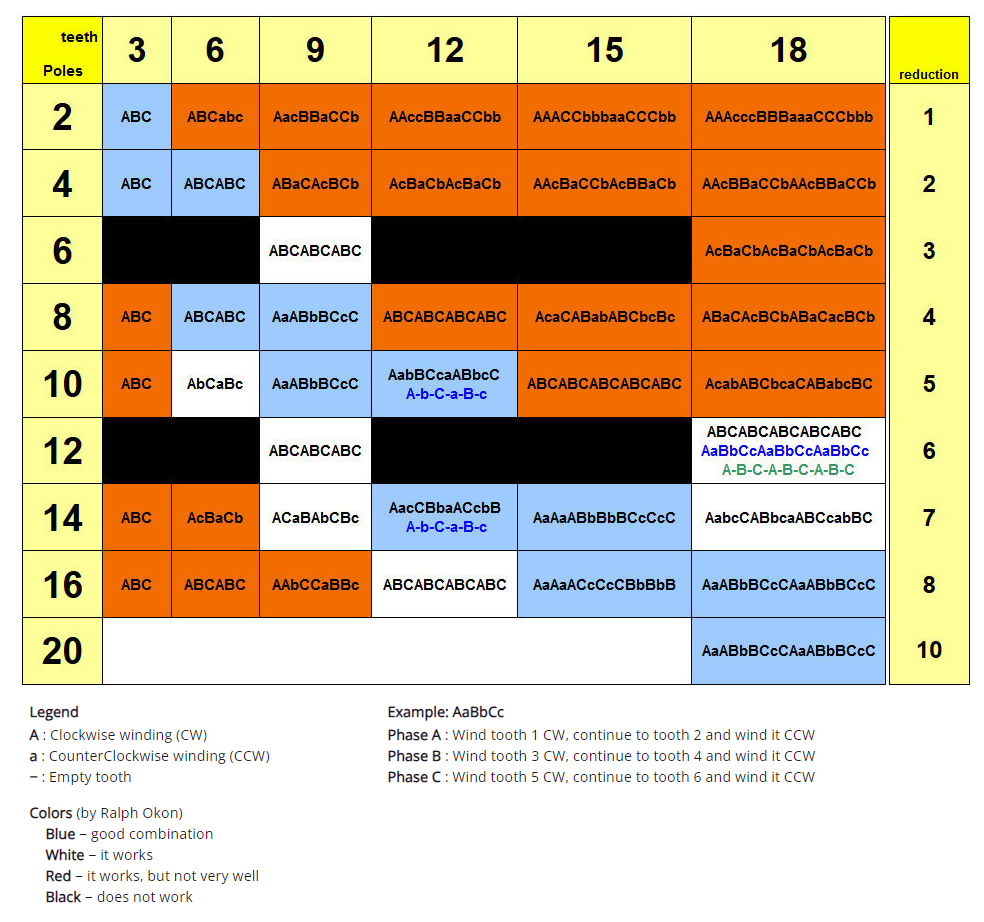

Пользовался такой табличной для выбора конфигурации двигателя

По ней можно определить является ли конфигурация рабочей и направления намотки катушек. Очень помогла. Мой вариант тут poles=8, teetch=6. Получается, что все обмотки мотаются в одну сторону, что очень удобно.

datacompboy

Мну нуб, расскажите каким образом должно было получиться без люфтов?

Я просто механику процесса не понимаю от слова вообще. Если нет подпружиненности, которая должна съедать все люфты, как ни старайся -- люфт будет на смене направлений...

Neoprog Автор

Тут я тоже не очень понял за счет чего, но люфта действительно нет между кольцом и диском, скорее всего за счет трения. Разумеется по мере износа будет люфт. Плюс кольцо и диск находятся в контакте по всей окружности, это тоже вносит ощутимый вклад -- люфтить то особо некуда, везде держат :)

Я пробовал изготавливать обычные редукторы на зубчатых колесах -- там с этим все сложнее.

P.S. я не говорю что этот редуктор крутой и давайте использовать только их. Просто для тестов решил попробовать. До недавнего времени я даже не знал о его существовании, видимо мало распространены и неспроста.

datacompboy

Это всё понятно, при прочих равных я все же предпочту что-нибудь без эксцентричности для долгосрочной работы на оборотах... Но куда делся люфт непонятно.

Прошелся по ссылкам с вики. Описание неплохое: https://www.tec-science.com/mechanical-power-transmission/planetary-gear/how-does-a-cycloidal-gear-drive-work/ -- но куда делся люфт не объясняют :)

Похоже что люфт просто очень маленький, превратившийся в "zero backlash" в руках умелых маркетологов

Neoprog Автор

Да, я тоже думаю об этом, что тут без маркетологов не обошлось.

На оборотах с таким парнем делать нечего однозначно, у меня предметы по столу катались во время тестов. Посмотрим как поведет себя с шаговыми двигателями, они как раз относительно медленные, но для манипулятора не хватает крутящего момента.

strvv

конечно, как и безшатунные двс. включая ванкели. как только появится износ и вырастут зазоры — будет клинить до того что будет работать на излом. или двигатель или редуктор или корпус.

MEG123

Смелое заявление про ванкели, но видимо опыт только теоретический. А если слегка позаниматься практикой, то результат по ванкелям вот такой:

1. "Бесшатунный ванкель" в последней своей итерации от мазды имел рабочий диапазон оборотов вплоть до 10000 об/мин. (и тот был ограничен подшипниками, на бОльшие обороты для мазды были слишком дороги, и ... сэкономили, а история имеет образцы ванкелей и более оборотистых).

2. Эксцентрик там был не на пару миллиметров и пару процентов диаметра как здесь, а таких хороших процентов 10.

3. Имея обычные как у всех резиновые подушки подвеса движка вибрации не ощущалось ни на холостых, ни на рабочих ни на 9к об/мин.

4. Мотор там был двухроторный, то есть там вообще-то система двух эксцентриков связана механически, сколько там внутри гуляло гармоник сложно даже предположить.

ну и вишенка. гарантийный срок у него был 100ккм. В обычной жизни они ходили без особых проблем 200ккм, а это десятки тысяч часов. Основная неисправность "тупой юзер накормил мотор божественным синтетическим маслом новомодной марки "Невнятная Слизь", которое не горит как требуется для мотора и выпадает в виде горы сажи ломая мотор изнутри.

так что с вибрацией в предложенной схеме точно можно побороться если делать не из палок его, точить на прецизионном станке, рассчитать и запроектировать компенсаторы и противовесы на валу эксцентрика.

venanen

Двигатель Ванкеля - это действительно развитие ДВС, которое почему-то забросили. В теории, обороты роторного ДВС ограничены только скоростью газообразования смеси, в отличии от ДВС, у которого есть куча проблем с инерцией частей. А еще, если я верно помню, даже однороторный двигатель в теории является сбалансированным.

MEG123

забросили его потому что уже Евро5 он проходил только за взятку. В нём технологически горит масло со всеми сопутствующими результатами, так как смазываются апексы (уплотнители ротора, подпружиненные металлические лезвия, вставляемые в роторы) непосредственно внутри камеры сгорания. КПД у него был конкретно ниже поршней, его можно оптимизировать на определённые обороты, а на все обороты увы никак, клапанов нет, их фазой нельзя поиграть. Вследствие этого он был дико горячий, что добавляло счастья. Поставить на него турбину (хотя они естественно были) было сложно, чуть превысил давление, апексы вылетели, мотор на помойку.

Это не отменяет того, что такие моторы были идеальны для гибридов, когда он крутится на одних настроенных оборотах, заряжая батарейку, или для мелкой авиатехники, где вес превыше всего. Главные плюсы были: вес мотора на 250 лошадей меньше 100кг, выхлоп - 200 лошадей с литра объёма даже без тюнинга, размер - мотор в мазде был меньше чем коробка передач которая на нём висела.

Но тогда Мазду купил Форд и все игры в ротор, не приносящие денег здесь и сейчас, были закрыты. А больше никто по серьёзному роторами не занимался. И да, роторные жигули в прошлом веке были почти официально скопирачены с тогдашней роторной мазды.

BigBeaver

MEG123

Условно ротор оптимизировали по КПД на 3к оборотов. С 2.5к до 3.5к он будет отличным. Итого он может на хорошем КПД менять скорость на валу в полтора раза.

Для авто скорость колеса надо менять условно с 1 до 200кмч, в 200 раз. Выход 1. Поставить коробку передач на минимум 13 скоростей, тогда мотор не будет выходить за рамки хорошего КПД. Это может быть обычный автомат (то что вы это называете гидротрансмиссией? Она тоже ступенчатая, если что), обычная механика, сухой, мокрый, двухдисковый робот. Выход 2, поставить вариатор, но я что-то не уверен что его можно нормальный сделать на коэффициент изменения оборотов 60, да и не взлетел он по сути. Ломучий.

А теперь обычный поршень. В нем нормальный КПД возможен с изменением фаз газораспределения условно с 2к до 5к оборотов. Справится и пятиступка. И всё равно ставят и 6 и 8 и 10 ступеней чтоб кпд улучшить. Вариатор нужен сразу в два раза меньшей ширины изменения оборотов.

BigBeaver

А гидротрансформатор?

tlv

Mazda недавно объявила о возрождении ротора, и и меня как ДВС в последовательном гибриде - MX-30 R-EV.

MEG123

Последние 10 лет, с момента похорон ренезиса, Мазда каждый год заявляет о возрождении ротора, делает концепткары, пресрелизы, конференции. По факту - ноль.

Didimus

А какая разница сколько там л.с. с литра?

Этот показатель только при сравнении в лоб одинаковых моторов может быть полезен.

MEG123

Разница простая. На 100 кобыл ротор будет размером и весом как авто аккумулятор. Грубо, носить можно одной рукой и места хватит в тумбочке стола хранить.

Поршневый на 100 кобыл весом более центнера и размером раза в два больше по всем трем координатам.

Ну и у нас капитализм же. Когда ротор еще выпускался, его можно было заказать у официального дилера и он приходил с завода в Хиросиме в родной заводской упаковке и стоил $5к покупателю, это уже с наценкой всех в цепочке и дорогой. Короче он в разы дешевле в производстве чем поршни.

Didimus

А как литры рабочего объема связаны с килограммами веса?

MEG123

О да, эта чудесная тактика"задай миллион тупых вопросов и победи когда все устанут отвечать".

Сразу после появления трехлитровой шестерки в жигулях - продолжим

Dart55

В авиации вполне успешно применяются на планерах и беспилотниках, например Austro Engine AE50

Neoprog Автор

Еще я думаю, что из-за отсутствия большого количества ступеней, погрешность изготовления и люфты не так сильно масштабируются, как это могло бы быть на многоступенчатых зубчатых колесах.

Klenov_s

Подпружиненность можно эмулировать немного повысив эксцентриситет эксцентрика (еле написал это предложение). Он будет плотнее пожимать подвижный диск к корпусу.

Neoprog Автор

Но это повысит износ и диска и корпуса, т. к. возрастет трение. В случае пластика это прокатит, он будет деформироваться, а вот металл... (это если говорить о промышленном варианте)

BigBeaver

Можно пружинную муфту вставить.

Flux

Я тоже когда изучал тему думал что деформация металла это сразу гроб-гроб-кладбище-микротрещины.

А потом оказалось что лучшие редукторы с наименьшим люфтом - волновые, и там гибкая шестерня служит годами и в ус не дует.

Didimus

Уплотнительные кольца в ДВС из пружинной стали тоже веками работают без износа