Оказывается, далеко не все стальные детали можно закаливать. Существует стереотипное мнение, что раскали буквально любую железяку до красного каления, опусти её в воду и получишь гарантированное упрочнение. Но нет! Ответ кроется в правильном определении термина "закалка". Но, обо всём по порядку.

Процесс упрочнения детали с помощью закалки гораздо более интересен и многогранен, чем это кажется на первый взгляд. Существует огромное количество особенностей, о которых знают далеко не все. И одну из них мы сейчас разберем.

Речь пойдет про невозможность закаливания сталей, содержащих в составе углерода меньше, чем 0,3%. Точнее как..."Невозможность" тут слово явно лишнее. Что-то произойдёт в той или иной форме, но полноценного упрочнения не будет.

Немножко основных знаний

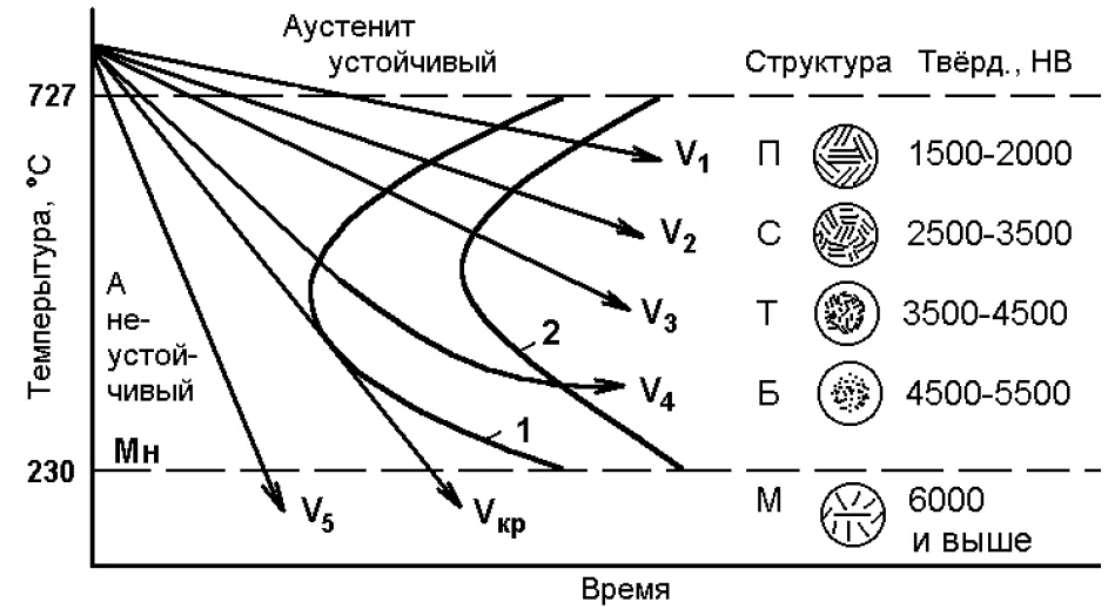

Мы помним, что закалкой называется процесс упрочнения материала, который заключается в нагреве образца до критической температуры и его последующего охлаждения с установленной скоростью.

В образце может происходить перестроение одной решетки в другую (закалка с полиморфным превращением), а может просто фиксироваться имеющаяся структура (закалка без фазового превращения, но со старением).

В случае, когда полиморфное превращение происходит, упрочнение достигается за счёт формирование "особенной" напряженной структуры в образце. Углерод при резком охлаждении начинает ерзать по внутреннему пространству и формирует мартенсит. Это как уменьшать клетку, в которой сидит кошка. Процесс тут бездиффузионный, т.е. скорость его огромная. За это время кошка углерод не успевает "выбегать из клетки". Система сжимается, а он её распирает, формируя механические напряжения и упрочнение.

Во втором случае упрочняющим фактором является или выделение дополнительной фазы, которая в результате распадётся диффузионным путем, или старение, которое, в общем-то, имеет тот же смысл.

Условия формирования упрочнений

Остановимся сейчас на закалке с превращением, которая свойственна для сталей. Из сказанного выше следует, что для появления упрочнения при проведении закалки нужно соблюдать следующие факторы:

В стали должен быть углерод, причем достаточное его количество

Нужно соблюдать такую скорость закалки, чтобы клетка сжималась раньше, чем оттуда успеет вылезти кошка. Мы помним, что кошка=углерод, а клетка=структура стали

Нужно, чтобы образовавшееся упрочнение не "портилось" от естественных диффузионных процессов

Давайте посмотрим, почему не получится закаливать стали, если углерода в них меньше 0,3%.

Углерод в них, вроде бы, и есть. Понятно, что чистое железо не закалится, потому что будь в нём хоть тысяча перестроений решетки, не будет углерода внутри, который организует пересыщенный твёрдый раствор внедрения.

Примерно также будет, если углерода слишком мало. Даже если и удастся "прижать" его решеткой, которую он потом будет упрочнять изнутри, нужно делать это очень быстро. Примерно как ловить таракана сачком. И тут ещё интересный базовый момент.

Невозможно на практике организовать такую охлаждающую среду, которая позволит стали охлаждаться со скоростью, быстрее критической.

Если углерода меньше, то нам нужно имеющиеся атомы углерода, успеть "прижучить" деформацией решетки. Но превращение должно быть очень быстрым, что не позволит углероду перемещаться в следствие диффузионных процессов.

Если взять стали, в которых углерода содержится 0,3% и меньше, то тут мы и встречаемся с этой проблемой. В теории их возможно закалить, потому что превращение решетки происходит. Но углерод не образует перенасыщенный твёрдый раствор, потому что его мало и потому что охладить так быстро железяку стандартными способами физически невозможно (не рассматриваем всякие бустеры типа жидкого азота).

Когда образец тонюсенький, в нем успевает образоваться нужная структура и процесс закалки происходит. Но образцы толщиной даже с десяток миллиметров уже не успевают охлаждаться достаточно быстро для полноценного мартенситного превращения.

Аустенит при охлаждении частично или полностью будет распадаться на смесь, которая практически соответствует по механическим свойствам исходной структуре.

Выходит, что далеко не каждую сталь можно закаливать.

Ну и ... приглашаю почитать интересные эксклюзивные статьи и заметки в Telegram-канал моего проекта.

Комментарии (15)

mvkozyrev

24.11.2023 16:40+7Ну. Некоторые карбонированием развлекаются. По кончику или режущей кромке.

PS.

Кошка, которая собой распирает сжимающуюся клетку - как тебе такое Эрвин Шрёдингер?

DvoiNic

24.11.2023 16:40+1Это скорее к Ньютону... ("действие равно противодействию"). Или даже к Макаревичу ("кот оказался прочней")

sergku1213

24.11.2023 16:40Ещё можно добавить, что сталь отличить сталь с повышенным содержанием углерода удобно по искре которую она даёт на точиле, либо от диска шлифмашинки. Искра получается "звёздчатая", более яркая, разветвляющаяся. Ещё - пробовал калить сталь 45 в воде - не получилось. Получилось в машинном масле

randomdv

24.11.2023 16:40Невозможно на практике организовать такую охлаждающую среду, которая позволит стали охлаждаться со скоростью, быстрее критической.

Первая мысль - а если, например, в жидком азоте? Почему этот вариант не рассмотрен?

dizatorr

24.11.2023 16:40Жидкий азот быстро испаряется, образуя газовую прослойку, препятствующую дальнейшему отводу тепла.

SergMCMLXXX

24.11.2023 16:40Запарили терминами средневековья, есть 3d принтер стройте сразу кристал по поверхности, и внутренний объём, если надо, то с рёбрами жёсткости, а не вот это вот всё.

Squoworode

А где статья-то?

P.S. Кошку жалко...

ihouser

Весь смысл в том, чтобы читатель, ища статью, наткнулся на рекламу.

NutsUnderline

это еще что, история говорит что то про "погружение меча в тело молодого раба" (как то так).

Alexis_Che

Возможно, Вы, имели имели в виду "закалку" холодного оружия в крови. Такое имело место, хоть это и не закалка вовсе, а преследовал совсем другую, практическую цель. Ну, а потом, вероятно, "обросло" мифами.

oleg_rico

Надёжных исторических подтверждений такому действию нет

Alexis_Che

Признаю. Напутал. Речь не о крови, а о "жёлтой кровяной соли" получаемой из отходов скотобоен, в частности рогов и копыт, или. Если верить, источнику, был такой способ азотироваия стали, перед закалкой.