Внедрение корпоративных информационных систем (далее – КИС) имеет под собой вполне резонное обоснование: автоматизация бизнес-процессов, позволяющая сосредоточить внимание сотрудников на наиболее важных операциях кампании, минимизируя рутинные малозначимые транзакции. Имплементация КИС может вестись на основе стратегий полного или лоскутно-кусочного внедрения. В последнем случае лишь часть ключевых процессов предприятия подлежат покрытию функционалом КИС.

Одним из немногих функционалов информационной системы, выносимых в отдельный подпроект внедрения, является планирование потребностей в материалах (Material Requirement Planning, далее – MRP) [1]. Существуют различные типы MRP в зависимости от вида производства и сложности планирования: планирование на основе потребления, планирование по точке перезаказа (Reorder Point, далее – ROP), сезонное планирование и др.

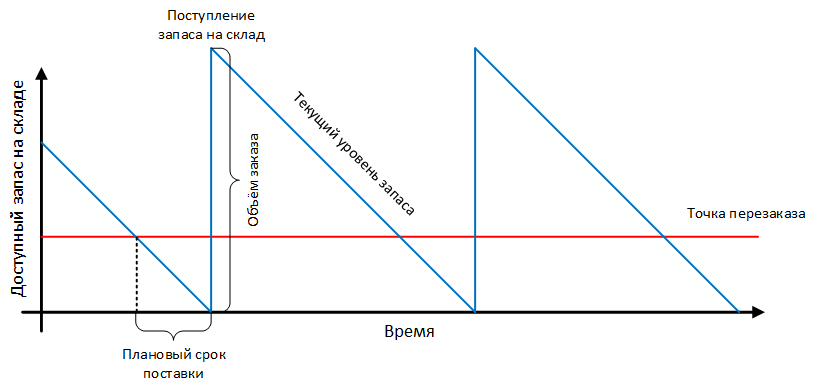

Простейшим видом MRP является планирование по точке перезаказа (Reorder Point - ROP). Суть ROP сводится к измерению параметров, характеризующих состояние склада: текущий уровень запаса продукции и значение точки перезаказа для неё. Если значение точки перезаказа превышает текущий уровень запаса, запускается процедура пополнения продукции за счёт внутреннего производства или закупки у внешнего поставщика (рис. 1). Внедрение ROP в стандарте ERP (Enterprise Resource Planning) пророчит сложности [2]. В частности:

сбор статистической информации;

интеграция бизнес-процессов и управление изменениями КИС;

обработка и загрузка данных в КИС;

запуск планирования материалов в КИС.

Сбор статистики, обработка и загрузка данных, а также постепенный запуск планирования присущи любому проекту вне зависимости от момента имплементации процедуры ROP, в то время как выравнивание существующих процессов для использования точки перезаказа – горькая неизбежность, если данный функционал внедряется много позже базового ERP. Рассмотрим далее каждый из пунктов подробнее.

Сбор статистической информации

Схематически процедура ROP дана на рис. 1. Анализируя приведённый рисунок, можно выделить следующие основные параметры, используемые при обработке точки перезаказа:

значение текущего запаса продукции на складе;

значение точки перезаказа для продукции;

время пополнения запаса (плановые сроки поставки);

объём заказа.

Рассмотрим, как работает процедура ROP в КИС. Ежедневно, чаще всего в ночные часы, на складе выполняется замер текущего уровня запаса продукции. Предварительно вручную для каждой номенклатуры продукции устанавливается значение точки перезаказа. Если значение запаса ниже точки перезаказа, запускается процедура пополнения, допустим через закупку от поставщика.

В ходе закупки продукции, её запас должен быть положительным до момента оприходования на склад. Таким образом, после наступления события перезаказа и фактическим пополнением складской запас должен быть не нулевым, во избежание дефицита продукции и остановки работы кампании. В формуле 1 приведена связь параметров, характеризующих процесс пополнения запасов.

ТочкаПерезаказа = ПотреблениеВДень / ПлановыеСрокиПоставки, (1)

где ПотреблениеВДень характеризует объём потребляемой продукции за 1 день, ПлановыеСрокиПоставки – сроки поставки материалов от поставщика на склад в днях. Итого, если ежедневно требуется 5 штук продукции, а время поставки составляет 3 дня, то точка перезаказа согласно (1) будет равна 15. Расчет вполне интуитивен: если каждый день потребляется 5 единиц материала, то имеется 3 дня (15/5=3) для пополнения склада, что и будет являться плановым сроком поставки.

Запомним параметры формулы (1) для дальнейшего анализа. Рассмотрим следующий параметр из рис. 1: объём заказа. Как же правильно рассчитать данный параметр? Воспользуемся формулой Уилсона для определения оптимальной партии поставки (Economic Order Quantity, далее – EOQ) [3].

EOQ = √(2 * ЗатрОбрЗак * ПотребВМес / ЗатратХранСклад), (2)

где ЗатрОбрЗак определяют затраты в рублях на обработку 1 заказа на поставку продукции от поставщика до склада, ПотребВМес – количество продукции, потребляемое за 1 месяц, ЗатратХранСклад – затраты в рублях на хранение данной продукции на собственном складе в месяц. Последний параметр зависит от стоимости продукции и рассчитывается по формуле (3).

ЗатратХранСклад = Процент * СтоимостьПродукции, (3)

где СтоимостьПродукции задаёт цену закупаемой продукции, а Процент определяет % на затраты хранения в зависимости от стоимости.

Так что же даёт EOQ? Формулы (2)-(3) задают количество продукции, которое будет заказываться у поставщика каждый раз при срабатывании точки перезаказа. В связи с этим возникает закономерный вопрос, а какое количество продукции оптимально заказывать и каково оптимальное число заказов у поставщика за месяц?

Именно на эти вопросы дает ответ формула (2): чем выше стоимость обработки одной закупки от поставщика по сравнению с затратами на хранение продукции на собственном складе, тем меньше заказов должно быть создано, то есть каждый заказ будет обеспечивать поставку на большее количество продукции в виду дешевизны хранения на складе. Обратное тоже верно.

Подведя итог, список параметров, необходимый для расчёта ROP, данный в начале раздела, следует уточнить и записать в следующем виде:

значение текущего запаса продукции на складе;

значение потребления продукции в день и за 1 месяц;

время пополнения запаса (плановые сроки поставки);

затраты на обработку 1 заказа на поставку;

стоимость продукции.

Таким образом, выполнение простейшей задачи по определению значения точки перезаказа превращается в сбор и анализ значительного объёма исторической информации, требующий немалых трудозатрат. Так может не тратить время и указать значение данных параметров, не особо вдаваясь в детали? Согласно формуле (1) подобное может привести к дефициту продукции, когда запас материала полностью исчерпан, а его пополнение ещё не выполнено; следуя формулам (2)-(3), неизбежно увеличение себестоимости продукции за счёт косвенных затрат.

Интеграция бизнес-процессов и управление изменениями КИС

Имплементация процедуры ROP в случае, когда базовые бизнес-процессы уже реализованы в КИС, требует выравнивания бизнес-транзакций системы. Рассматривая функционал точки перезаказа современных КИС, следует упомянуть о ABC и XYZ анализе [4], характеризующем стоимость запасов и регулярность их потребления (рис. 2). В проектах внедрения КИС, например, SAP ERP [5], функционал ROP используется для уровня СX матрицы ABC-XYZ. В частности, широкое применение точки перезаказа нашло в планировании запасных частей на производственных предприятиях. Обычно стоимость запчастей невысока, а регулярность потребления достаточно стабильна, тем самым подобные материалы отожествимы с CX уровнем матрицы ...

Однако даже в этом случае требуется рассмотрение непрерывных интегрированных процессов: запасные части необходимо закупить, оприходовать на склад для дальнейшего потребления, и, возможно, перепродать заказчику. Тем самым, введение простейшей процедуры планирования ROP требует сопоставления как минимум 3 процессов. Кроме того, новейшие КИС позволяют осуществлять как закупку, так и сбыт под конкретную потребность, говоря простым языком, адресно, что так же должно найти отражение в процедуре планирования ROP. Так что же нужно делать при внедрении ROP с точки зрения интеграции процессов? Воспользуемся схемой идентификации изменений (рис.3):

во-первых, требуется понять, на какие существующие процессы функционал ROP явно влияет. Например, как было сказано ранее, операции ремонта связаны с закупкой, запасами и сбытом. В результате проделанного анализа может возникнуть необходимость в кастомизации процессов КИС, ранее не планируемых к изменению;

во-вторых, путём регрессионного тестирования можно идентифицировать существующие процессы КИС, выполнение которых в заданной последовательности потенциально влияет на работу процедуры ROP. В подобных случаях порядок выполнения бизнес-транзакций подлежит изменению. Например, открытые заказы на закупку рассматриваются SAP ERP как плановые поступления, что снижает объём закупаемой продукции согласно ROP. Последнее приведёт к дефициту товаров в случае, если заказы на закупку открыты, однако срок действия их давно истёк. Изменение процесса потребует регулярного контроля и закрытия подобных заказов;

и, наконец, в-третьих, процедура планирования сильно зависит от данных системы как основных, так и переменных. Малейшая ошибка, например, в основной записи материала, может привести к совершенно непоправимым результатам планирования. Как было рассмотрено на примере выше, аналогично дело обстоит и с переменными данными. Если до внедрения функционала точки перезаказа пользователям КИС позволялась некая неточность ведения данных, то после – исключено.

Литературный источник:

Степанов Д.Ю. Особенности внедрения MRP по точке перезаказа // Корпоративные информационные системы. – 2018. – №1. – С. 30-39. – URL: http://corpinfosys.ru/archive/issue-1/47-2018-1-rop.