Первая волна массового использования 3D–принтеров захлестнула мир чуть больше 10 лет назад. Поначалу технологию воспринимали как выставочную, однако уже в 2016 году она доказала свою состоятельность. Оборудование стоимостью менее 1000$ стало доступным для рядовых покупателей. В печать отправляли самые разные предметы, качество которых практически не уступало магазинным.

В 2016 c помощью объёмной технологии создали не просто деталь, а полноценный самоуправляемый автобус Olli. Транспортное средство развивает скорость 20 км/ч, заряда батареи хватает на 58 км в режиме города, салон рассчитан на 12 пассажиров.

Революцию произвели инженеры небольшой компании Local Motors в сотрудничестве с гигантом IBM. Новаторы доказали, что можно выпускать не только комплектующие и автомобильные кузова, а буквально всё, чем мы пользуемся в повседневной жизни. Давайте посмотрим, как далеко зашла 3D–печать.

Что мы называем аддитивными технологиями

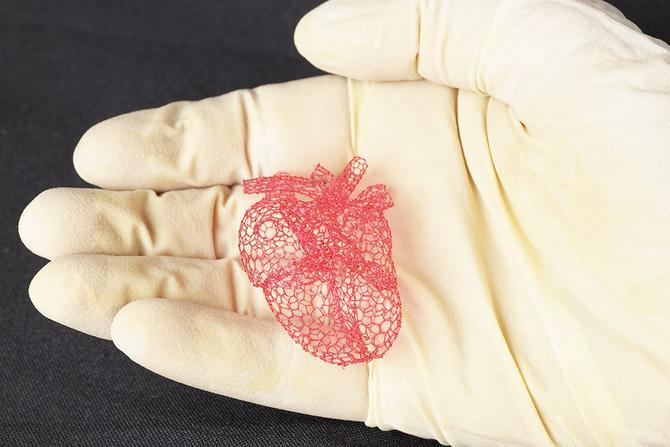

Аддитивное производство — метод создания трёхмерных объектов, первые 3D–устройства работали только с термопластами. Сегодня технология использует инженерные пластики, металлы, композитные смеси, песок, бетон и керамику. Более того, начаты эксперименты с человеческой тканью. С помощью оборудования биопечати создают динамичные клеточные каркасы, благодаря которым повреждённые структуры тела быстрее регенерируют. Пока ещё нет возможности вырастить новый орган или конечность, но это дело ближайшего будущего.

Технология захватила все сферы нашей деятельности от машиностроения и аэрокосмической промышленности до ювелирного дела и медицины. Метод объёмного воспроизведения объединяет семь отдельных процессов — для каждого используют общий термин «аддитивные технологии»:

Экструзия: в этом способе используют вязкий однородный расплав, который продавливают через формующее отверстие.

Струйная обработка основы: деталь воссоздаётся за счёт выборочного осаждения капель на поверхности заготовки.

Струйная обработка связующего компонента: скрепляющим агентом соединяют порошкообразные материалы.

Листовое ламинирование: форму образуют с помощью тонких листов.

Плавление порошкового слоя: порошкообразные составы сплавляют при нагревании.

Направленное осаждение: тепловая энергия фокусируется и плавит материал в процессе его осаждения.

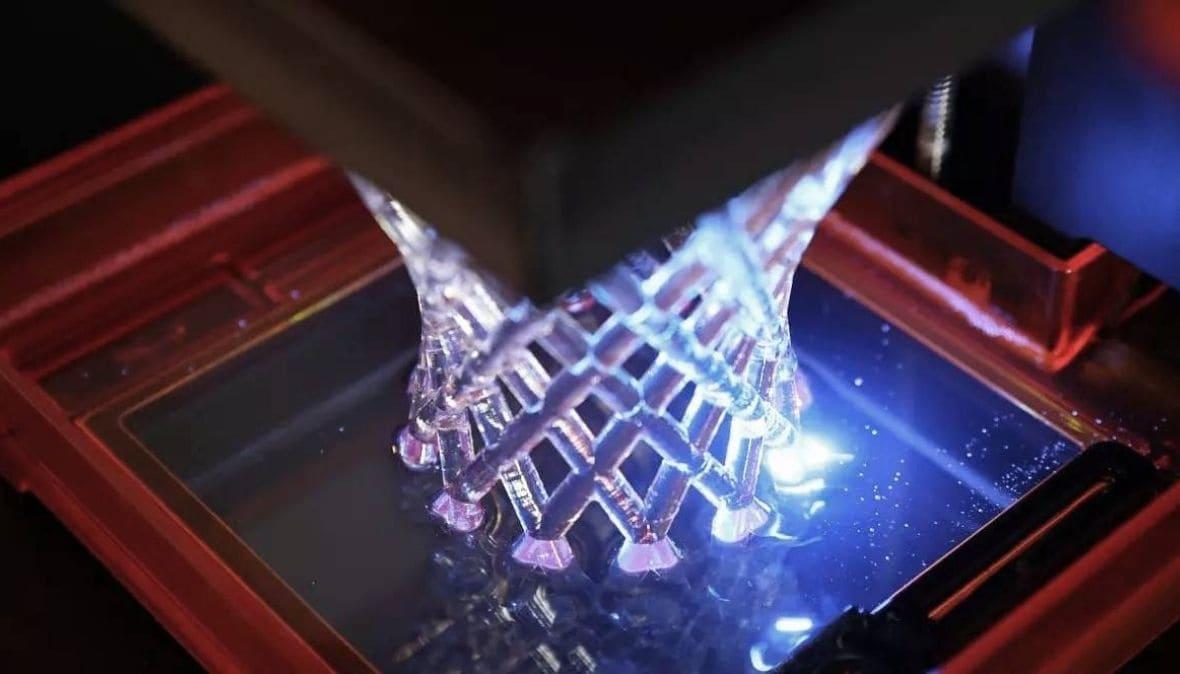

Фотополимеризация: на жидкий полимер выборочно воздействуют светом до отвердевания.

Все принтеры, применяемые в коммерческом 3D–копировании, попадают под одну из этих категорий. Перечисленные способы — только начало исследования возможностей АТ. Ежегодно Подкомитет ASTM F42.91 пересматривает классификацию, добавляя новые жизнеспособные процессы.

От микроразмера к макрообъектам

В августе 2023 года инженеры из Швеции напечатали микроскопический бокал для пива, толщина которого была меньше человеческого волоса. Первый опыт продемонстрировал возможности оборудования.

Изобретатели показали, что метод можно использовать в создании уникальных микророботов и супермалых линз для медицинских приборов.

Ещё один пример из микромира — линейка 3D–принтеров Fabrica. Установки используют способ проекционной микростереолитографии, дающий разрешение до нескольких микрон.

Технология не нова, но значительно усовершенствована. Именно с лазерной стереолитографии начиналось развитие 3D–печати. В первых экспериментах детали «отливали» из расплавленных смол, отвердевающих под действием УФ–лазера. Со временем процесс улучшили, снизив толщину слоя, увеличив скорость фотополимеризации и доведя точность выпуска изделий до микроразмеров. Сегодня производство элементов из полимеров и композитов даёт разрешение 2 мкм, допуск составляет ± 10 мкм. Для наглядности скажем, что 1 мкм в 1000 раз меньше 1 мм, то есть точность воспроизведения впечатляющая.

С помощью оборудования получают детали с зеркально обработанными поверхностями, с высоким качеством внутренних полостей и острых кромок. Способ успел пройти проверку практикой. Сегодня объёмную технологию печати в сверхмалых размерах используют не только для изготовления прототипов, но и серийного выпуска элементов для микроэлектроники и медицины.

Например, с помощью принтеров Fabrica печатают высокоточные электронные устройства, создают держатели для микролинз и роботов для доставки лекарств по кровеносным руслам.

Производство элементов в микроразмерах — только одно из направлений АТ. Исследователи успешно строят целые здания. е

Технология печати бетоном (3DCP) была разработана в Мичиганском университете. О разработке объявила группа исследователей 20 марта 2023 года, и это стало по настоящему прорывным заявлением. Новый метод позволяет на 72% снизить вес стен без потери прочности. 0 Пока архитектурный облик сооружений ограничен простыми формами из–за несовершенства оборудования. Есть и другая проблема — повышенный расход строительной смеси, увеличивающий расходную часть проектов.

Временные затруднения получилось устранить с помощью технологии Shell Wall. В отличие от метода 3DCP, где сопло экструдера движется по прямым горизонтальным направляющим, новый способ формирует элементы вдоль изогнутых вертикальных структур. Криволинейная траектория снижает расход бетона, более эффективно распределяет материал, снижает вес стен без потери прочности. К испытаниям возможностей технологии на реальных строительных площадках планируют приступить в ближайшее время.

В России также есть примеры создания гигантских деталей. Например, разработчики «Норникеля» в марте 2023 года напечатали запчасть для насосной установки весом 500 кг.

Обычно на замену подобного узла уходит около года. Столько времени требуется для проектирования и доработки опытной модели. Благодаря АТ из производственной цепочки удалось исключить самые продолжительные и сложные этапы — создание чертежей и обкатку образца.

На «Норникеле» отсканировали и перевели в 3D вышедший из строя элемент, после чего создали форму и отлили деталь. В декабре 2022 года похожим способом изготовили бронедиск весом 313 кг. Итоговое время производства удалось сократить на 50%, а это значит, что уменьшились потери прибыли и сократились простои. Решение будут и дальше использовать как альтернативу в импортозамещении технологичных и дорогостоящих компонентов.

Чем может помочь искусственный интеллект в усовершенствовании 3D–печати

Метод объёмного воспроизведения рассматривают как один из самых перспективных в производстве, однако ему всё ещё не хватает устойчивости. От технологии ожидают большей экономичности и экологичности, то есть конечный продукт должен не просто удовлетворять запросам общества, но и благотворно влиять на окружающую среду, что важно для нас и будущих поколений.

С привлечением искусственного разума удаётся точнее адаптировать условия производственного процесса к дизайну будущей детали, причём улучшения становятся возможными как на этапе проектирования, так и на стадии воспроизведения.

Связку ИИ+АТ активно внедряют в самых быстрорастущих отраслях — автомобильной и аэрокосмической промышленности.

В автомобильном секторе ИИ используют для усовершенствования конструкций с помощью лёгких и более прочных компонентов. Снижением веса авто занимаются в компаниях BMW, Volkswagen, Land Rover, Jaguar. В Audi оптимизируют логистику, печатая и отправляя по миру детали, созданные по требованию заказчиков. Точечный ответ на заявки снижает расходы на производство, транспортировку и складское хранение.

В General Motors связка ИИ+АТ работает в направлении персонализации проектов и повышения производительности. Например, инженеры компании создали кронштейн для сиденья, который в сравнении с серийным аналогом оказался на 20% прочнее и на 40% легче. Похожие успехи и у компании Autodesk: её 3D–элемент перегородки самолёта облегчён на 45% при той же прочности.

С помощью ИИ инженеры расширили линейку материалов, добавив к традиционным металлам и сплавам инженерные пластики, композиты, керамику. Новые средства для формирования корпусов и двигателей обладают исключительной жаростойкостью, прочностью, надёжностью и долговечностью. Кроме того, применение генеративного интеллекта в паре с аддитивными технологиями снижает количество отходов и потребление энергии. В результате уменьшаются производственные затраты, и это переводит выставочные процессы в стадию устойчивого развития.

Будущее аддитивных технологий в двигателестроении

С помощью метода объёмной печати можно довести коэффициент расходования материалов до 98%, облегчить вес деталей на 40–50%, увеличить производительность в 30 раз, сократить продолжительность цикла «чертёж—изделие». Последнее изменение даёт просто невероятные цифры. Время процессов может сжиматься до 8 и более раз. е.

Для того чтобы дело продвигалось ещё быстрее, создан международный альянс GAPRA (Global Alliance of Rapid Prototyping Associations), координирующий действия стран в сфере производства 3D–компонентов. Главные события разворачиваются на арене двигателестроения. Здесь вопрос упирается в жаропрочность материалов — современные конструкции давно достигли предела возможностей, не давая нам летать быстрее и выше.

Дело в том, что для увеличения продуктивности двигателя нужно наращивать рабочие температуры. Все традиционные способы для этого давно исчерпаны, то есть по жаропрочности конструкционные материалы уже находятся на пределе. По мнению инженеров, дополнительные ресурсы можно получить, развивая системы охлаждения двигателей. Подобные разработки осуществимы с помощью аддитивных технологий.

3D–печать позволяет отказаться от сварных швов и снизить толщину стенок до 0,1 мм. Такого параметра при сохранении точности невозможно достичь ни литьём, ни механической обработкой. В итоге АТ упрощает производственные этапы, сокращает время цикла, даёт выигрыш по КПД.

Новые материалы и технологии уже внедряются в производство. Инженеры российского ВИАМ наладили серийный выпуск порошкообразных соединений для отечественных предприятий моторостроения. Совместно с институтами РАН и АО «ОДК–Авиадвигатель» был изготовлен элемент завихрителя для камеры сгорания из инновационной металлопорошковой композиции ЭП648–ВИ. Технология позволила не только повысить точность процесса в 2,5 раза, но и сократить время цикла в 10 раз. Под заказы российских предприятий произведено 500+ деталей из новых порошковых смесей с улучшенными свойствами.

Илон Маск предлагает использовать 3D–печать для покорения Марса

Руководитель компании SpaceX оказался большим фанатом аддитивных методов производства. В интервью Auto Express Маск пояснил:

3D–печать — мощная технология, благодаря которой можно создавать дизайны, которые очень сложно реализовать другими способами. Для таких компаний, как SpaceX и Tesla, стремящихся расширить границы возможного в своих отраслях, это критически важно.

Илон Маск использует АТ в производстве деталей для ракетных двигателей, отмечая, что способ сокращает время процесса с 6 месяцев до 3 недель, то есть в 8 раз. По словам предпринимателя и главного инженера SapceX, большая скорость — не самоцель, а важное условие для космических путешествий, где речь идёт о каждой секунде. а

Кроме ускоренного производства компонентов для создания самоподдерживающейся марсианской колонии понадобятся гигантские носители с огромной грузоподъёмностью. Речь идёт о перемещении 1 млн тонн грузов! Их будут перевозить 100 звездолётов, которые должны вывести в космос сверхтяжёлые ракеты. Для новейших Super Heavy планируют задействовать 33 двигателя Raptor 2, на более лёгкие Starship установят по 6.

Благодаря аддитивной печати всё это удастся создать в кратчайшее по производственным меркам время. Кроме того, Илон Маск уверен, что получится снизить вес компонентов, то есть увеличить полезную нагрузку. В печать пойдут металлы, полимеры, композиты, немного керамики и, возможно, цемента. Последний будут использовать в объёмном 3D–строительстве уже на поверхности красной планеты. По мнению Маска, всё производство марсианской миссии будет осуществляться с помощью аддитивных технологий.

Развитие метода 3D–печати связывают с четвёртой промышленной революцией. АТ уже открыли возможности для доступного производства штучных изделий, заточенных под конкретного потребителя. А это значит, что поточные процессы, скорее всего, уйдут в прошлое.

Пока рынок принтинга выглядит фрагментированным, но для него уже пишутся законы и создаются условия, объединяющие компании и стартапы в единый механизм. Когда произойдёт слияние — покажет время, но первый ориентир по срокам уже есть. Илон Маск собирается отправить первый миллион человек на Марс в 2029 году. Без масштабного внедрения АТ это будет невозможно.

REPISOT

А точно напечатали саму запчать, а не мастер-модель для изготовления литьевой формы? А то на фото видны характерные для литья признаки.

P.S. И таки да!