Разные люди по-разному понимают слово «масштаб». Для конструкторов и предпринимателей масштаб – это количество деталей в производстве. Для архитекторов и дизайнеров масштаб – это размер разработки, и то, как она соотносится с людьми, населяющими или использующими её.

Технология селективного лазерного спекания [Selective laser sintering, SLS] открывает возможности 3D-печати большого масштаба в обоих смыслах. Дизайнеры могут плотно упаковать детали, чтобы производить много всего одновременно, и каждая из этих частей может быть уникальной и отвечать определённым нуждам, поскольку СЛП устраняет необходимость в механической обработке.

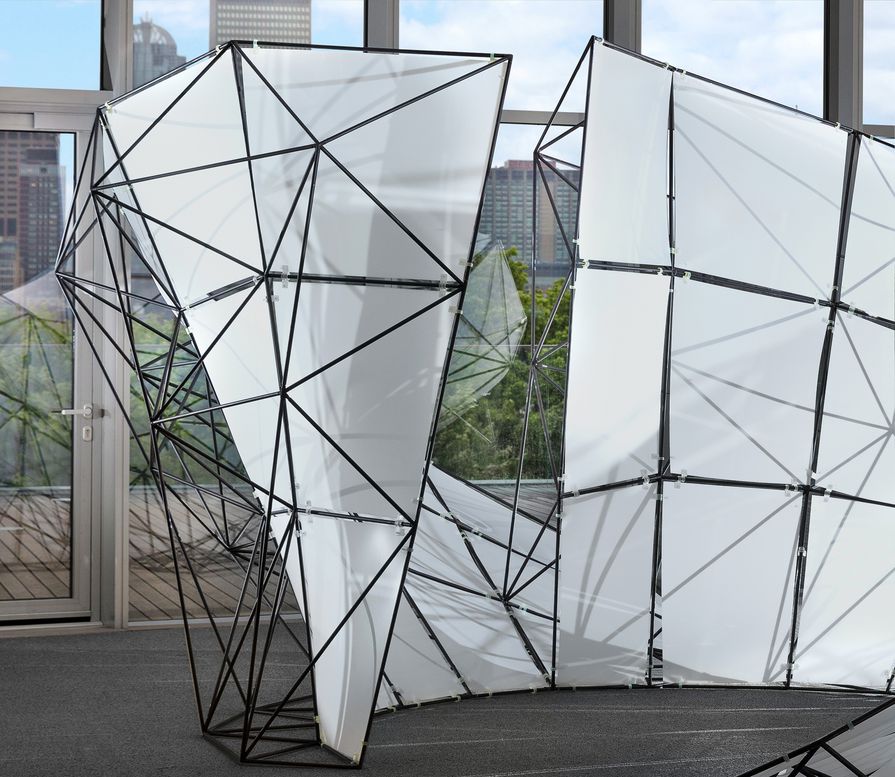

Чтобы проверить возможности технологии, мы решили распечатать большой павильон, который послужит местом для встреч на конференции 2017 FUSE. Мы использовали принтер Fuse 1 для создание более сотни конструкционных модулей, которые затем четыре дня собирали, чтобы построить структуру, накрывающую площадь в 14 кв. м.

Если вы можете создать любую форму, что вы сделаете?

Все трёхмерные формы можно абстрактно представить в виде точек, рёбер и граней – так печатный объект представлен в STL-файле. Обычно мы делаем разработку с достаточно большим разрешением, таким, чтобы при распечатке детали нужного размера сетка исчезала. Но что, если использовать ячеистость структуры в нашу пользу, автоматически переводя STL в структурированную систему?

Каждая точка пересечения граней превращается в соединительный узел, каждая грань становится распоркой, а каждая грань – панелью. Это даёт нам свободу создавать почти любую форму на масштабах, превышающих человеческий.

Создавать большие предметы – это интересно, и мы начали разработку с того, что просто увеличивали популярные объекты. Мы сразу же подумали об увеличении стенфордского кролика и логотипа Formlabs. Но потом остановились на создании чего-то, более приспособленного для конкретной цели, поэтому начали разработку павильона для FUSE 2017.

Структурный дизайн павильона

Мы остановились на проекте, развившемся из уравнения для ленты Мёбиуса, повёрнутой так, чтобы получился закрытый павильон, окружённый тремя широкими полотнами. Полотна становятся жёсткими и осуществляют структурную поддержку при добавлении сзади пространственной рамы.

Этот павильон стал крупнейшей из известных нам структур, созданных из частей Formlabs – шириной в 4,5 м и высотой в 2,5 м, он легко вмещает внутри трёх человек.

В зависимости от нужного вам размера структурные вопросы могут быть весьма важными. Некоторые формы обладают свойством самоподдержки, будучи созданными определённого размера и из определённого материала, другим требуется дополнительная поддержка внутри или снаружи, для обеспечения жёсткости и устойчивости.

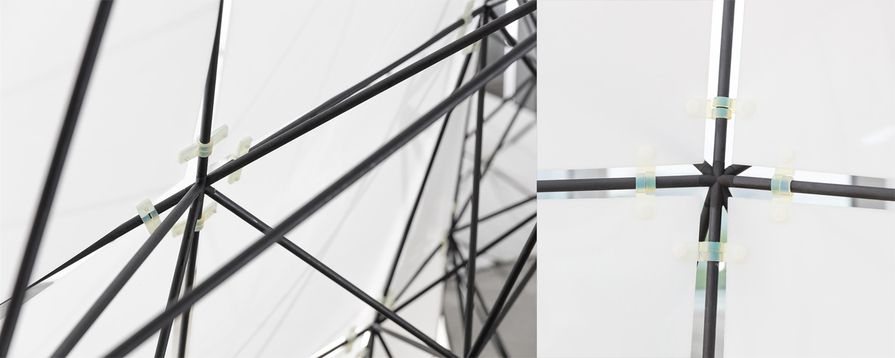

Мы выбрали материалы, которые помогут нам создать нужную структуру, которая довольно сильно выступает во все стороны, и не требует поддержки кабелями или колоннами. Соединительные узлы были распечатаны на принтере Formlabs Fuse 1 из материала Nylon 12 – легковесного, жёсткого и чрезвычайно прочного инженерного термопластика.

Для распорок мы выбрали полые трубки из стекловолокна. Самой тяжёлой частью структуры стали панели из плотного полиэтилена (HDPE), они весили почти 45 кг. До того, как добавить панели, весь павильон мог легко поднять один человек.

Как превратить STL в структуру?

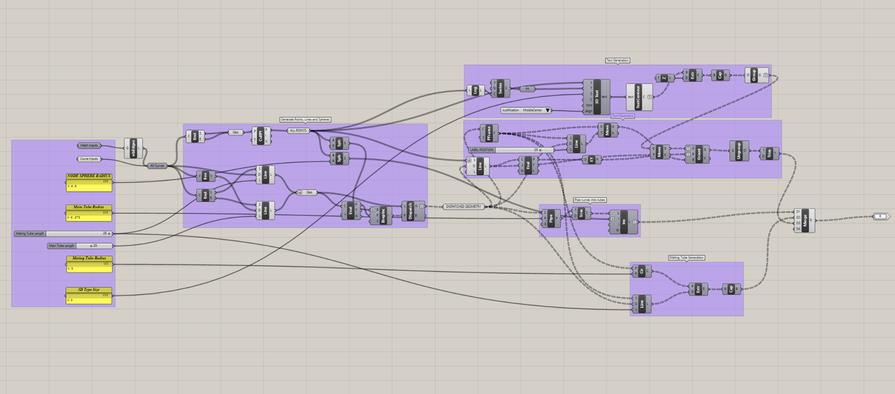

Мы использовали Rhino для превращения основной поверхности NURBS в пространственный каркас, что дало жёсткость поверхности и структуру. Для создания формы мы использовали параметрический дизайн, что позволило выбирать «разрешение» структуры (количество граней и рёбер, аппроксимирующих её) на лету. Это важно, поскольку разрешение тесно связано со стоимостью и сложностью сборки.

В Rhino мы использовали скриптовую систему Grasshopper для создания моделей коннекторов и длин рёбер. Система генерации модуля работает с 3D-сеткой, которую можно нарисовать в любом CAD-редакторе. Скрипт принимает во внимание углы с прилежащими гранями, чтобы не допустить пересечений наших круглых рёбер. Он также назначает детали номер, который затем автоматически наносится на каждый коннектор.

Скачать скрипт Grasshopper для Rhino

Форму соединительных узлов мы оптимизировали для уменьшения веса и эффективности печати. Сплошной внешний круглый коннектор был бы очень прочным, но он одновременно использовал бы большую часть материала и занимал бы больше всего пространства. Внутренний коннектор использует мало материала и быстрее всего печатается.

Три варианта коннекторов павильона: внешний, оптимизированный внешний, внутренний

Добиться нужной формы от панелей было гораздо проще – мы использовали в Rhino функцию Unroll, чтобы получить из поверхности двумерную диаграмму для лазерной резки. Заполнив папку моделями коннекторов, списком длин рёбер и рисунками панелей, можно приступать к созданию структуры.

Как создать сотни уникальных частей?

Все 144 коннектора размером до 8 см, сделанных из Nylon 12, мы распечатали за один заход, длившийся 36 часов. Технология СЛП не требует опорок для моделей, поэтому весь печатный объём можно использовать для печати сотен уникальных деталей за раз. Мы надеемся, что коннекторы нашего павильона символизируют будущие возможности массового производства на заказ, в котором каждая деталь может отвечать уникальным требованиям.

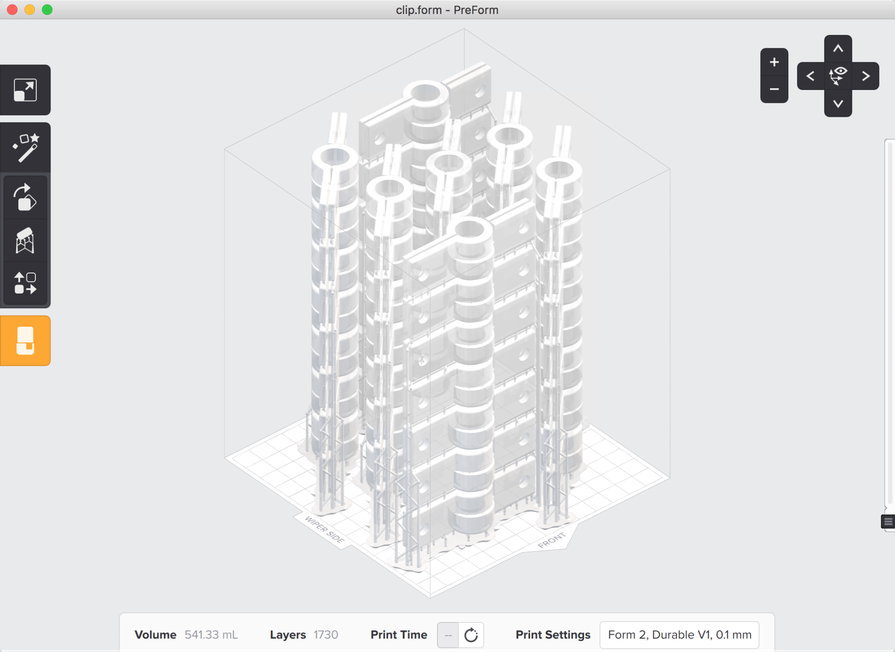

Упаковка трёхмерных частей

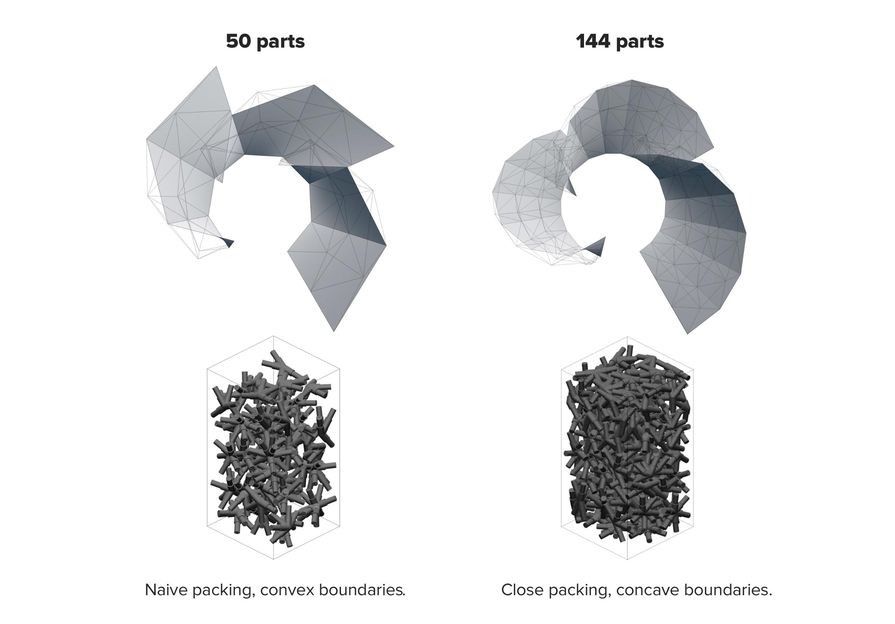

Чтобы вместить 144 непохожие части в зону печати, необходима технология более сложная, чем простая расстановка их стопками. К счастью, используя алгоритмы трёхмерной упаковки, мы можем подсчитать схему оптимизированного размещения частей, в которой они все находятся близко друг к другу. Эта стратегия давно используется для получения максимальной эффективности при работе СЛП-принтеров.

Мы испробовали несколько готовых решений, с переменным успехом. Netfabb использует поиск Монте-Карло для упаковки, и выдал наилучшие результаты из всех коммерческих решений. Мы смогли уместить порядка 50 узлов в Fuse 1. Однако Netfabb с трудом работал с невыпуклой геометрией наших узлов, и симуляция заняла большую часть дня.

В идеале коннекторы должны упаковаться очень близко друг к другу так, чтобы заполнить вогнутости друг друга. Для этого мы построили на движке Blender физическую симуляцию, упаковывавшую коннекторы в виртуальный объём для печати. Узлы двигаются и поворачиваются при встрече, и успокаиваются, когда не перекрывают друг друга.

Части хаотично дрожат до тех пор, пока ни одна из них не перекрывает друг друга. Вся симуляция занимает около минуты.

Мы очень сильно ускорили симуляцию, используя упрощённые промежуточные модели для подсчёта столкновений, а не окончательные модели высокого разрешения. Такой метод не гарантирует математически оптимального решения, но хорошо работает. Что более важно, мы смогли уместить почти в три раза больше узлов в тот же рабочий объём.

Уже находясь на этапе производства, мы использовали достоинства параметрического дизайна, чтобы подобрать разрешение для частей, подходящее для наших временных ограничений и всего проекта в целом. Идеальное разрешение даёт хорошую передачу начальной изогнутой формы, позволяет вместить все детали в объём печати, и даёт возможность закончить проект за неделю. Ускорив упаковку частей и увеличив эффективность, мы добились улучшения гибкости в подборе формы финальной структуры.

Слева – наивная упаковка выпуклых частей, справа – плотная упаковка невыпуклых.

После конференции Майкл Фоглман, теперь работающий в Formlabs, выпустил решение с открытым кодом для трёхмерной упаковки частей. Мы включим автоматическую упаковку в программу PreForm для Fuse 1.

Распечатка больших объёмов в SLA

Для закрепления панелей мы могли бы использовать готовый крепёж, но нас поджимал график и геометрические особенности дизайна. Мы решили изготовить крепёж при помощи лазерной стереолитографии (SLA) из материала Durable Resin.

Более 500 деталей крепежа было распечатано за пять подходов на принтере Form 2

Мы использовали Form 2 для быстрого создания 505 кронштейнов за несколько дней. Мы разработали детали в CAD так, чтобы они складывались в стопки, возложили задачу генерации подпорок на PreForm, что позволяло распечатывать по 98 кронштейнов за один проход. Отрывать часть от подпорок было так же просто, как рвать перфорированную бумагу.

Как собрать большой набор из частей?

Самая сложная часть создания большой модульной структуры – сборка.

Три человека собирали павильон, работая по четыре часа в день. Чтобы облегчить работы, мы заранее рассортировали все детали, спроецировав трёхмерную диаграмму структуры на стену. И всё равно, сборка стала проверкой на пространственное мышление и терпение. Простой поиск детали и нахождение её правильной ориентации отнимали довольно много времени.

Работая с небольшим бюджетом и довольно скромной структурой, мы решили собирать конструкцию вручную. Но что, если кто-то захочет построить более крупную структуру, или увеличить её разрешение? Им могут помочь роботы – машины гораздо лучше людей справляются с перемещением частей в точную позицию, и архитекторы уже начинают создавать структуры, пригодные для роботизированной сборки.

Будущее цифрового производства и архитектуры

Мы, дизайнеры, представляем себе будущее, в котором превращение цифровой пространственной концепции в реальную конструкцию будет лёгкой и автоматической, как 3D-печать. Система, использовавшаяся для постройки павильона для FUSE, может применяться к дизайну помещений, мебели, созданию скульптур и т.д. Комбинируя передовые методы конструирования с такими устройствами цифрового производства, как Fuse 1, архитекторы не встретят никаких препятствий на пути реализации любых форм, какие они могут себе представить.