Сегодня ровно год, как я написал первый пост на Хабре. Второй и до этого момента крайний пост, я написал примерно через неделю и…

Этот год я активно занимался освоению новой профессии — Трабл-Шутер. Тех, кто не знает такой специальности (но хотел бы узнать), милости прошу в мой профиль. Если кратко, то Трабл-Шутер — это человек решающий чужие бизнес-проблемы, не традиционными способами.

Так вот, в честь юбилея моего присутствия на Хабре, я решил написать серию статей, в которой расскажу о некоторых проектах и разработках, сделанных в ходе работы над этими проектами. Конечно, я буду рассказывать только о разработках, которые по тем или иным причинам не принял заказчик (соответственно все права на интеллектуальную собственность принадлежат мне) или которые я делал вне проектов, для себя. И естественно, все проекты будут технической направленности, это около 40% всех проектов (остальные относятся к области маркетинга, HR, экономики).

Долго думать с какого проекта начать, не пришлось, логично начать с самого первого проекта. Тем более решение, которое я опишу, получилось действительно эффективное и простое (у Трабл-шутеров часто решения на столько простые, что заказчик хватается за голову: «Как же я сам не догадался?»). В теме поста нет никакого обмана, действительно разработанное оборудование получилось минимум в 20 раз дешевле аналогов (для некоторых брендов конкурентов, этот показатель достигает и 40х), в 2,5 раза точнее и значительно удобнее.

И так, как вы уже поняли разрабатывали мы в этом проекте не ПО, не процессы, а оборудование (железку). Под катом вы узнаете все подробности о проекте.

Заказчик: Крупная региональная организация, занимающаяся оптовой продажей бытовой химии и хозяйственных товаров для дома. Более 10.000 наименований продукции на складе.

Проблема: Для автоматизации некоторых логистических процессов, необходимо в базе данных товара иметь характеристики по его габаритным размерам. Например, при расчете загрузки машин, автоматически считается, сколько товара поместится и сколько и каких машин нужно.

На момент обращения, в базу данных эти характеристики заносились вручную, впрочем, так же в ручную производились измерения (линейкой). Это приводило к неточностям, которые иногда выливались в большие проблемы.

Задача: Разработать систему автоматического и точного измерения габаритных размеров товаров любой формы (с прямоугольными коробками все значительно проще).

Первичный анализ: Простой Гугл-поиск, показал, что на рынке существуют специальные измерительные системы, полностью удовлетворяющие требованиям заказчика в части технических характеристик.

Самым популярный бренд CubiScan, предлагал несколько моделей, но все они основаны на 1 принципе: измеряемый предмет кладут на прозрачный стол, затем вдоль стола передвигают рамку со встроенными ИК светодиодами на 2х сторонах и встроенных ИК приемниках с противоположных сторон. Контроллер считает количество перекрытых лучей по горизонтали и вертикали умножает на расстояние между светодиодами и получает размер по 2м осям. По 3й оси размер получается путем отслеживания перемещения рамки. Рамка, в зависимости от модели, может перемещаться по прямой или по окружности (образуя сектор 90 град.).

Единственный параметр которого не устроил заказчика — это цена. Действительно цены на иностранные приборы стартовали от $30.000, а самый дорогой японский прибор стоял $62.000. Чуть позже появился Российский аналог фирмы «Сенсотек» ценой более 1 млн. рублей.

Уточненная задача: Разработать систему по техническим характеристикам не уступающую зарубежным аналогам, стоимостью не более 100 тыс. рублей.

Анализ:

Изобретать велосипед не очень благодарная задача, поэтому первое, что я попытался сделать это рассчитать себестоимость производства аналога Кубискана. Самая дорога и труднодоступная вещь, в этом приборе оказалась ИК светодиодная линейка, не смотря на всю простоту изделия, разработка ее выливалась в довольно приличные деньги и стоимость выпуска единичных изделий тоже не позволяла значительно удешевить конструкцию.

Вторым этапом, было разработано несколько альтернативных методик измерения (в т.ч. с помощью Кинекта, 3D сканера, 2х видеокамер, физических щупов и т.д.). Не буду подробно останавливаться на этих методиках, скажу только, что от них отказались из-за стоимости разработки.

Вывод: нужно возвращаться к первому варианту (аналог Кубискана) и сильно удешевить его.

Разработка:

Для удешевления Кубискана нужно было решить 3 подзадачи:

- Удешевить ИК линейку и ее разработку.

- Удешевить систему измерения веса. Дело в том, что в Кубискан встроены весы и это очень удобно и хотя в задании заказчика не было такого требования, я решил, что от такого удобства не стоит отказываться, а стоит поработать с его более дешевым воплощением.

- Разработать простую систему вычисления 3-й координаты.

Удешевить ИК линейку

Для удешевления какой-то составной части технической системы, я всегда начинаю с поиска серийно выпускаемых аналогов (или не совсем аналогов, но некоего девайса способного заменить исходный). Понятно, что массовый продукт будет стоить в разы дешевле.

Поиск аналогов по приемлемой цене, не увенчался успехом. Что-то подобное применяют для измерения геометрии древесины, например, но это тоже дорогие системы.

Помог его величество случай. Потратив огромное количество времени и сил на поиск решения, я решил переключиться на другой проект, немного отдохнуть, в надежде что это поможет взглянуть на задачу по-новому. Новый проект включал в себя сенсорный экран. Начав изучать сенсорные технологии я узнал о существовании ИК рамок для сенсорных экранов. Принцип их работы 1 в 1 как у измерительной ИК линейки, только они определяют не размер, а координаты.

Связавшись с Российскими дилерами одного из китайских брендов, я выяснил, что их SDK позволяет получать значения площади предмета, который перекрыл лучи. Это было то, что мне нужно! К тому же, эта рамка имела большее разрешение (2мм), доступную цену и производитель мог выпускать рамки по размерам заказчика.

Подзадача №1 была решена — мерить будем сенсорной ИК рамкой.

Удешевить систему измерения веса

В Кубискане и его аналогах весы представляют собой стеклянную пластину с датчиками по углам. Это достаточно сложное решение, т.к. показания датчиков нужно синхронизировать и обрабатывать, а сами датчики с требуемыми параметрами стоят дороже, чем готовые торговые весы. Поэтому решение было таким, что нужно использовать готовые весы. Но они не прозрачные.

Кто знаком с ТРИЗом знают, что в таких ситуациях, когда есть противоречие и проявляется вся мощь этого инструмента. Не вдаваясь в подробности, скажу, что решение было простым (как и многие решения, созданные по ТРИЗ) — будем перемещать рамку не по горизонтали, а по вертикали, т.е. двигаться она будет сверху вниз и обратно.

Т.о. подзадача №2 была решена — будем использовать существующие торговые весы (выбор пал на встраиваемые весы ШТРИХ-Слим), при этом измерительную рамку будем перемещать по вертикали.

Разработать простую систему вычисления 3й координаты

В Кубискане для измерения 3й координаты видимо используется какой-то датчик измерения расстояния. Т.е. во время перемещения рамки датчик с некоторой частотой сканирует расстояние от некоторого выбранного нуля, до текущего положения рамки, в этот же момент происходит измерение 2х координат самой рамкой и в конце измерения получается некоторый набор площадей срезов, и информация о расстоянии между этими срезами.

Мне показалось, что это не надежный и способ. Т.к. для точного измерения, требуется обучить оператора двигать рамку со скоростью, не выше определенного значения. И вертикальное перемещение, вносило свои коррективы (если оператор отпустит рамку в верхней точки, то она упадет, т.е. нужно продумывать некие амортизаторы).

Изначально я подумал о перемещении рамки с помощью шагового двигателя. В этом случае все легко двигается и измерения по всем координатам легко синхронизируются. Но стоимость ШВП, направляющих рельсов и т.п. комплектующих меня остановили.

Далее были разработки рычажной системы, системы с использование газлифтов и т.д. Все это не то. Нужно решать вопрос с шаговым двигателем. Т.е. шаговый двигатель должен быть, а ШВП быть в системе на должно.

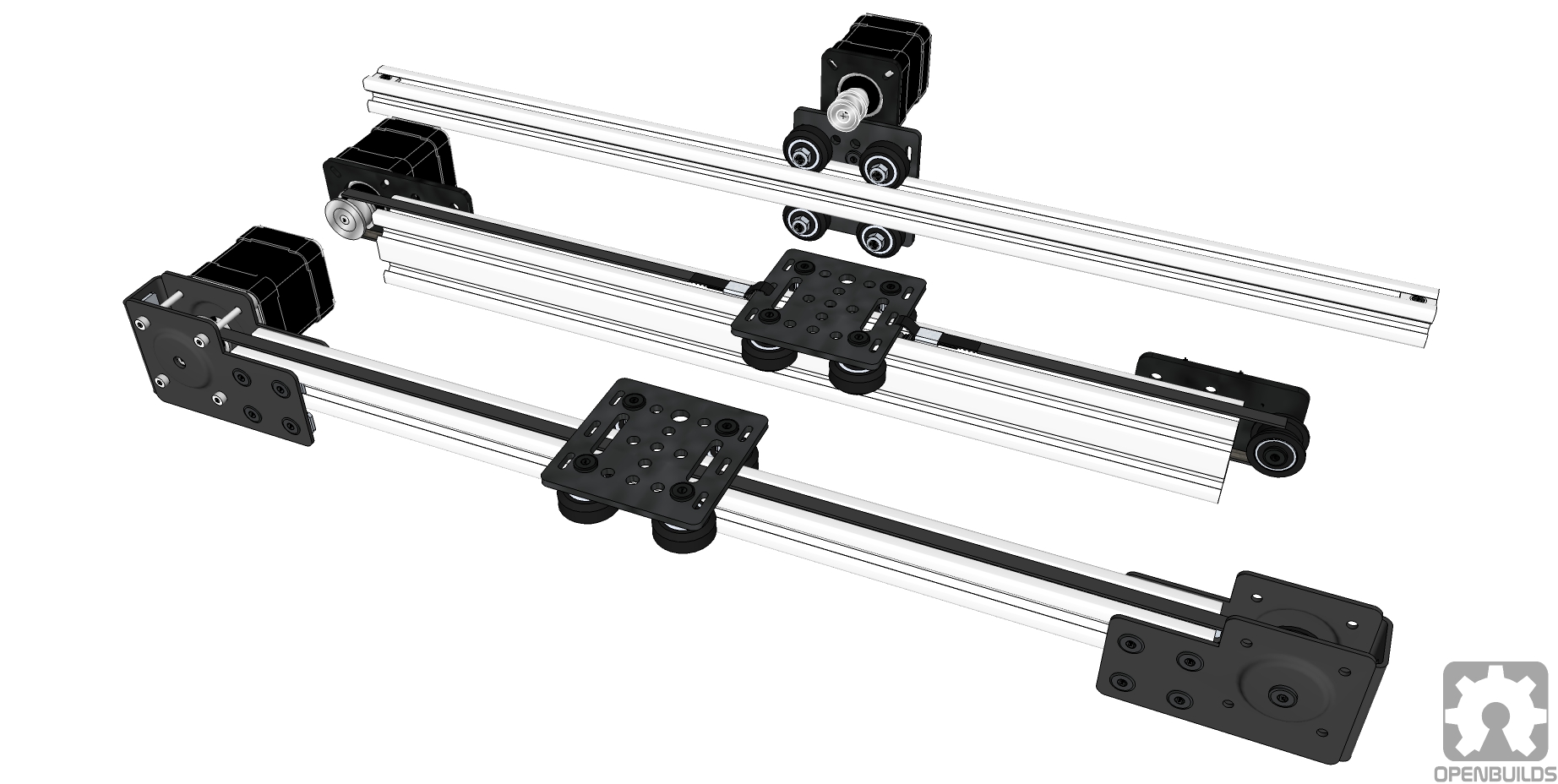

Долгий поиск привел к проекту Openbuilds. Это открытый проект, где ребята разрабатывают модули линейного перемещения на основе алюминиевого конструкционного профиля и ременной передачи.

Это решение позволяло совместить каркас прибора и направляющие для перемещения рамки. Что еще больше удешевило конечное устройство.

«Мозги»

Использование шагового двигателя вместо ручного привода внесло некоторые коррективы в систему. Изначально планировалось встроить в систему USB разветвитель и таким образом одним кабелем подключить весы и ИК рамку к ПК (и весы, и рамка имеют USB интерфейс), а уже на ПК устанавливать ПО для обработки данных.

Но теперь понадобилось управлять шаговым двигателем и вместо еще одно USB устройства (контроллер типа Ардуина), было решено внедрить в устройство Raspberry. Написать для него софт и подключать устройство к Ethernet, что позволяет (при написания плагина) отправлять данные измерений сразу в центральную БД системы 1С. Также к малине можно на прямую подключить любой считыватель штрих кодов (хоть USB, хоть RS-232).

ИТОГ

В итоге разработки получилось такое устройство:

— Несущий каркас из конструкционного профиля (от Соберизавод), легко собирается (почти как «лего»);

— ИК рамка сенсорная в кожухе из П-образного алюминиевого профиля;

— Шаговый двигатель и система линейного перемещения Openbuilds;

— Встроенные весы Штрих слим;

— Встроенный Raspberry в качестве контроллера системы;

— Встроенный ЖК-дисплей;

— Единственная кнопка управления системой («Начало измерения»).

- Себестоимость устройства — порядка 50-60 тыс. рублей, это действительно в 20 раз дешевле самого дешевого аналога и почти в 60 раз дешевле японского монстра.

- Точность измерения — 2мм, против 5мм у аналогов.

- Шаговый двигатель, вместо ручного привода.

- Масштабируемость — можно легко сделать систему для измерения легкового автомобиля или человека (например, автоматический обмер в ателье), т.к. ИК рамки выпускаются в большом ассортименте по размерам.

К сожалению, заказчик остановил проект на стадии составления ТЗ для программистов, не желая вкладываться в разработку. Поэтому в свет не вышел даже прототип.

Если кто-то из читателей, загорится воплотить идею в жизнь, буду только рад. Можете задавать вопросы.

Если сделаете рабочий образец, пожалуйста, поделитесь результатом.

P.S. В следующих статьях я расскажу:

- о разработке 3D принтера для «печати» любыми металлами и сплавами, с разрешением около 20мкм, скоростью «печати» около 10.000 куб.см. в час и уникально низкой себестоимостью конечного изделия («desktopmetal» тихо плачет в сторонке).

- о турке в которой не убегает кофе и в которой нет ни одного датчика («timecup» присоединился к «desktopmetal»).

- о системе которая заставит врачей и поваров дизенфицировать руки.

- и еще о нескольких разработках.

Подписывайтесь, чтобы не пропустить!

А может зря я затеял этот марафон? Пишите свое мнение в комментариях, стоит ли продолжать?

Комментарии (115)

DEM_dwg

29.01.2018 16:10+1Я единственное, что могу сказать это WAW. но зачем вам на этом этапе уже заказчик?

Или вы гарантировали заказчику, что все идеи и концепцию устройства вы не будете воспроизводить.

Я конечно понимаю, что продолжение работы тоже стоит многих трудов, но все же, почему бы не попытаться. У меня сейчас есть проект, пока обошелся вообще без стороннего финансирования, вложено уже порядка 200 тыс руб. Но аналогов нету а те которые есть не работоспособны и стоимостью 8 000 $.

PS. Цену в 20 раз, я бы не советовал вам снижать, в 2-3 еще куда ни шло :)

bezdolgoff Автор

29.01.2018 17:01Это не мой бизнес.

Хотя я рассматриваю варианты выпуска некоторых разработок в партнерстве. Здесь вопрос не в деньгах, а в управленческих компетенциях.

YetAnotherSlava

29.01.2018 16:41>К сожалению, заказчик остановил проект на стадии составления ТЗ для программистов, не желая вкладываться в разработку. Поэтому в свет не вышел даже прототип.

Узнаю российского заказчика. Крупная региональная компания, 10000 наименований на складе, обороты есть, но денег нет, но вы держитесь.

"- Модернизация, модернизация, модернизация к инновациям. Модернизация и инновации? Лучше об этом не говорить, у людей настроение портится." (с)

bezdolgoff Автор

29.01.2018 16:57Здесь основная проблема была в том, что этот проект я выполнял бесплатно (для опыта), то что получают бесплатно не ценят.

Это всегда так. Например, я как-то ставил эксперимент: провел один и тот же тренинг в 2х компаниях (компании одинаковые, т.к. только-только образовались из одной — разделились), в одно тренинг стоил дороже в 3 раза чем в другой. В этой компании (где тренинг стоил дороже) отдача была на порядок больше, т.е. зависимость не линейная.

waiwnf

29.01.2018 20:42Заказчик сделал всё правильно. Если их профиль — дистрибуция бытовой химии, они не близко к Amazon по масштабу, и не собираются сами входить на рынок таких устройств, то либо затраты денег и времени на разработку не окупятся, либо окупился бы тот же CubiScan/Сенсотек, и проще было бы взять его. Заметно дешевле 1 млн с нуля они все равно ничего «промышленного качества» (железо + софт достаточно точное, надежное, ремонтопригодное и простое для эксплуатации неквалифицированными рабочими) не сделают.

mclander

30.01.2018 13:28Всё зависит от количества сканеров;)

Если компании надо было 10+ сканеров, то имело бы смысл вложиться в НИОКР. Реально разработка и отладка такого решения, заняла бы где-то человеко год. Возьмём по 150К зарплата + накладные расходы. По москве это ляма 3. Плюс нужно держать человека на сборке/обслуживании/наладке парка. Пусть з/п 80К + налоги, командировки. Где-то 1.5М в год. Стоимость комплектующих на таком фоне уже теряется. В общем 3 года эксплуатации, выходят в 3 + 4.5 + .5 = 8 миллионов грубо. Без учёта рисков, что всё на каком-то этапе сдохнет без выхлопа.

Понятно что проще купить 10 приборов по ляму и не нести никаких рисков.

waiwnf

30.01.2018 13:48Это да, но при их конкретно потребностях (10т товаров суммарно) — не то что 10, там даже 1 сканер избыточен на порядок по пропускной способности. Нанять ещё одного работника со штангенциркулем перемерять весь ассортимент и перепроверить, что не совпадет со старой базой, обойдется ну в 200 т.р. с запасом. Займет полгода от силы, рисков ноль, затрат времени руководства и программистов ноль.

LoadRunner

29.01.2018 16:42Именно таким и должно быть импортозамещение.

Barabek

30.01.2018 08:35Такой должна быть конкуренция. А импортозамещение… это просто политический лозунг, не более.

East_Star

29.01.2018 16:45Расскажите, как пришли к профессии и какой у вас бэкграунд(образование, где работали) и как находите клиентов? Или клиенты находят вас? Тема интересна определенно, работа у вас творческая, конечно!

bezdolgoff Автор

29.01.2018 16:51Я люблю изучать что-то новое, поэтому ко мне часто оборащаются за советом друзья. Мне нравится им помогать. Раньше и не думал на этом зарабатывать, но как-то услышал о Трабл-Шутерах и понял, что это мое.

Теперь изучение нового материала — часть моей работы, так сказать совмещаю приятное с полезным.

Что касается образования то оно очень разное, главное в этом деле не желательно денег и сил на обучение, желательно от первоисточника или близких к нему источников. Например, ТРИЗ я изучал под руководством очень знаменитого (в узких кругах) мастера, соратника Альтшулера (родоначальник ТРИЗ), но если бы была возможность учиться у самого Альтшулера, я бы не пожалел ни денег ни времени.

lafushon

29.01.2018 16:51А сколько у вас времени уходит в среднем на каждый этап поиска решения по заказу? От анализа и погружения в проблемную часть до реализации прототипа решения?

bezdolgoff Автор

29.01.2018 16:53Бывают проекты которые решаются в процессе первой установочной встречи с заказчиком, а бывают проекты на пол года. Этот проект около 3х месяцев занял.

jaddd

29.01.2018 17:06-1Если торговая компания достаточно крупная, то она вполне может взять 3D модели изделий у производителей или вынудить их создать, если их нету. Что-то мне подсказывает что не все так просто было со стороны компании. Идея пришла, а вот реальную необходимость скорее всего сильно не прорабатывали. Ведь то что просили сделать это высокотехнологичная замена линейки. А ведь есть большие шансы, что она там вообще не нужна. И вероятно это и стало причиной отмены.

bezdolgoff Автор

29.01.2018 17:10На практике не все так просто.

Любой крупный производитель круче любого регионального дилера. поробуйте заставить что-то сделать Проктер_енд_Гембел или Шварцкоп или Лореаль… Скорее они могут заставить дилера плясать под их дудку.

Конечно пробовали этот вариант, просили данные у производителя, кто-то вообще ничего не прислал, кто-то прислал не корректные данные. В общем не рабочий вариант.

waiwnf

29.01.2018 18:02Спасибо, интересно было прочитать.

Было бы интересно раскрыть, как от определения габаритов в итоге пришли к ТЗ на аналог CubiScan, который НЯП ближе к полноценному 3D сканеру и для просто замера габаритов явно избыточен. По-моему гораздо проще было бы сделать что-то типа «штангенциркуля в 3D» — открытый прямоугольный уголок, куда кладем объект, и возможность зажимать плоскостями по трем направлениям с замером расстояния. Наверняка что-то уже есть такое.

Логика заказчика тоже ясна — замер габаритов работа тупая, квалификация нужна нулевая, следовательно при номенклатуре в 10к товаров разработка чего-либо сложнее рулетки выглядит нерентабельным занятием. Там даже единичное устройство за 100 к.р. — сомнительная инвестиция, проще взять несколько человек на месяц, чтобы каждую деталь замерило несколько из них независимо, и перепроверить те, где результаты не сходятся. Или «габаритами» вы замаскировали более конфиденциальные хотелки?

bezdolgoff Автор

29.01.2018 18:54Голые цифры: сейчас измерениями занимаются 2 человека с з/п что-то вроде 17 т.р. плюсуем сюда налоги, ПФР, ФСС и получаем минимум 25 т.р. в месяц на человека.

Ставим прибор и увольняем 1. Тогда прибор за 100т.р. окупится за 4 месяца.

Оставить 1 сейчас нельзя, т.к. номенклатура вещь очень не постоянная, ежемесячно вводится и выводится несколько сотен позиций, плюс упаковка бывает меняется у продуктов.

Но это все мелочи, на самом деле, прибор окупится сторицей, когда удастся машины загружать с точностью до квадратного сантиметра, за счет точности измерений.

waiwnf

29.01.2018 19:09+1Спасибо за цифры! Прошу прощения за «скептицизм с обочины», сам такое очень не люблю, но похоже чего-то не понимаю до сих пор. Снять 3 габаритных измерения и занести в базу — ну на 5 минут дел, с огромным запасом. Получаем по порядку величины 1 человеко-день (8 часов) х (12 измерений в час) = (~100 измерений). На несколько сотен (т.е. меньше 1000) позиций в месяц получается ну 2 человеко-недели от силы. Откуда там 2 человеко-месяца вылезает? Они весь ассортимент могут ежемесячно перемеривать… Разве что на перемещение образцов в лабораторию, но от этого прибор не спасет.

Если только сейчас вручную что-то типа грубой 3Д модели строится, то да, там легко поверить в любые затраты времени на единицу :)

bezdolgoff Автор

29.01.2018 19:18Во-первых, нужно учитывать «трудоголизм» рабочих, которые получают 17 т.р. )))

Во-вторых, там сам процесс, видимо, сложнее. Глубоко не лез.

В общем, наверное, да, если заняться, то можно оптимизировать этот процесс. Но от низкой точности, все равно никуда не денешься.

waiwnf

29.01.2018 20:31А, если это с учетом беготни по складу, тогда понятно. Но в таком случае действительно гораздо проще оптимизировать процесс. Типа оставить одного измеряльщика, задачи принеси-унеси перебросить на имеющихся кладовщиков.

А по точности — чем сейчас меряют, если не секрет? Если линейками-рулетками, то есть очевидный шаг апгрейда. Если уже что-то приличное, и всё равно есть заметный резерв по точности, то я пас.

Но будет круто если доведёте 3D сканер, желаю успеха!

bezdolgoff Автор

29.01.2018 21:39Штангенциркуль — первое, что я предложил заказчику. Тогда мерили обычной линейкой, сейчас не знаю чем.

Там же проблема не только в измерительном инструменте, но и в человеческом факторе при вводе в БД.

Спасибо!

zenkz

29.01.2018 21:58А насколько точные нужны измерения?

Может проще было бы сделать так, как измеряют рост в поликлиниках или по принципу работы штангель-циркуля?

Т.е. есть прибор со сканером штрих-кодов и тремя направляющими с флажками. Оператор ставит измеряемый предмет на площадку. Далее двигаем флажки и получаем 3 измерения. Нажимаем кнопку — размер привязывается к коду товара.

Если нужно более продвинутое решение, то делаем фон ярко-зелёного цвета или даже в шахматную раскраску, далее делаем снимки с 3х сторон и вычисляем размер с помощью довольно простого ПО (грубо говоря найти пиксели не цвета фона и посчитать их количество + перевести в масштаб).

И в том и в другом случае площадка может служить весами.

bezdolgoff Автор

30.01.2018 10:32… есть прибор со сканером штрих-кодов и тремя направляющими с флажками. Оператор ставит измеряемый предмет на площадку. Далее двигаем флажки и получаем 3 измерения. Нажимаем кнопку — размер привязывается к коду товара.

Был и такой вариант. Но разница по цене получилась не сильно большой с предложенным в статье решением, а вот удобство пользования…

dmitryredkin

29.01.2018 18:43+1А я вот почему-то не верю.

Ну не бывает так, чтобы дешевле и лучше одновременно. Какие-то недостатки обязательно должны быть.

Например надежность. Вы сможете гарантировать, что ваш продукт не придется ремонтировать по десять раз на дню?

sumanai

29.01.2018 18:57Ну не бывает так, чтобы дешевле и лучше одновременно.

Если изначальное решение кривое, то новое, более оптимизированное, может быть лучше по всем параметрам.

vitvad

29.01.2018 18:58К сожалению, заказчик остановил проект… Поэтому в свет не вышел даже прототип.

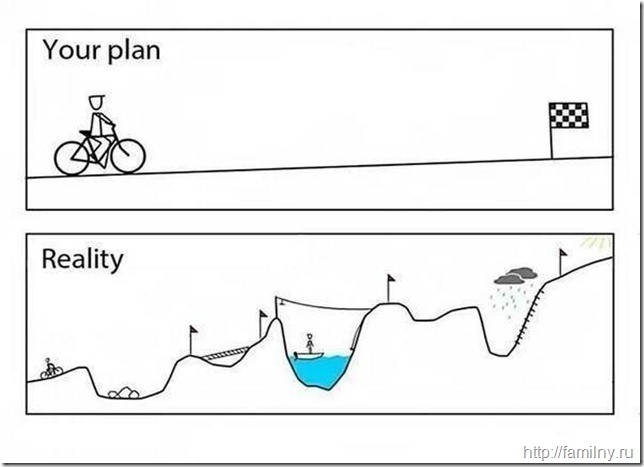

у меня тоже не складывается все единую картинку. Как можно говорить о цене и точности конечного продукта у которого не было даже прототипа.

ожидание и реальность

bezdolgoff Автор

29.01.2018 19:04Рамка — готовый узел имеющий свое разрешение (в нашем случае это и есть точность измерения), как оно изменится если рамку встроить в техническую систему? Законы физики никто не отменял!

А что касается цены, тут уже действуют законы математики))) Если сложить стоимость составных элементов, то получим стоимость всей системы. Конечно есть некоторые погрешности, поэтому себестоимость указана в диапазоне.

dmitryredkin

29.01.2018 19:281. Стоимость сборки? Производственные помещения?

2. Склады? Маркетинг?

3. Налоги?

Вы сами что-нибудь производили в количестве более 1?

bezdolgoff Автор

29.01.2018 21:41Причем тут все это? Проект разрабатывался для компании которая хотела собрать несколько штук для собственных нужд.

dmitryredkin

29.01.2018 19:31+1как оно изменится если рамку встроить в техническую систему

Ну вы же изобретатель, должны понимать: а вдруг горизонтальное движение не просто так сделано, и при вертикальном что-нибудь будет трястись и влиять не точность? Вы ж не проверили на прототипе?

bezdolgoff Автор

29.01.2018 21:44Как изобретатель, я понимаю язык цифр, расчетов, законов физики, а не «а вдруг..», «может быть» и т.п.

Не обязательно все проверять на практике, для этого и существует проектирование.

Конечно, могут быть просчеты, но это вполне простая система и вероятность просчета очень мала. Хотя такую вероятность я не отвергаю.

bezdolgoff Автор

29.01.2018 18:59А я вот почему-то не верю.

Ну не бывает так, чтобы дешевле и лучше одновременно. Какие-то недостатки обязательно должны быть.

Скажите это Г.Форду, и еще тысячам других предпринимателям-изобретателям которые сделали свои продукты в разы дешевле и лучше конкурентов.

Например надежность. Вы сможете гарантировать, что ваш продукт не придется ремонтировать по десять раз на дню?

Конечно! Все компоненты серийно выпускаются и 100500 раз протестированы на отказоустойчивость.

dmitryredkin

29.01.2018 19:26Скажите это Г.Форду

Насколько я знаю, автомобили Форда не были самыми лучшими. Они были дешевле — да. Но и то — не «в разы», а всего лишь в полтора раза (на старте производства).

FadeToBlack

31.01.2018 07:15Вы видели хоть раз автомобиль изнутри? Сколько там деталей? Какая точность изготовления нужна? 1.5 раза — это ооооочень дешевле. В переносном смысле — в разы. Гиперболизация.

tetramino

31.01.2018 18:04Деталей, кстати, не столь много в старых автомобилях.

FadeToBlack

31.01.2018 19:52Для начала прошлого века любая деталь — это огромный ручной труд, каждая операция. Никаких вам чпу, все на глаз.

tetramino

01.02.2018 14:02Вы преувеличиваете трудоемкость изготовления детали, производительность рабочего уже в то время (когда рабочие даже читать по большей части не умели) исчислялась сотнями готовых деталей в день. Первые свои моторы Форд делал вручную в сарае один, используя подручные материалы (например, цилиндры делал из готовых труб). Кроме того, не стоит забывать, что Форд изначально только проектировал и собирал автомобили, но не производил, детали и узлы изначально по его проекту производили другие предприятия. На позднем этапе, когда производство было организовано уже независимо, рабочий процесс был устроен так, чтобы не требовалось большое количество труда одного человека и была необходима минимальная квалификация, а обучение с нуля для большинства видов работ занимало всего день. Наряду с развитием материаловедения, это и был основной прогресс в то время — адаптация производства под реальность с низкоквалифицированной рабочей силой.

Кроме того, я сам в своё время имел необходимость изготавливать детали для моторов, и не могу согласиться, что это как-то особо сложно. Раньше, совсем недавно большинство подобных операций мог сделать без подготовки выпускник средней школы. Помнится, первым рабочим проектом по трудовому обучению в школе было изготовление отвертки: подбор материалов, механическая и термическая обработка металла, работа с токарным станком и… расчёт экономики процесса с обоснованием целесообразности, первый в учебной программе.))

FadeToBlack

02.02.2018 09:34Ну вот, вы опять скатываетесь «я сам изготавливал». Я вот тоже сам починил однажды видеомагнитофон. Знаете, за пять минут. Японский. В котором миллион деталей. Просто нагуглил — и мне нарисовали где что открутить, где склеить расколовшуюся деталь. Без интернета я бы это не смог (потребовались бы недели, а собрать обратно я бы его не смог, т.к. открутил бы много лишнего). Теперь вернемся на 100 лет назад. Представьте, что было, а чего не было. И не утверждайте, что это так просто (как будто вы стояли за спиной тех рабочих).

tetramino

31.01.2018 17:59+1Не знаю, насколько вы знакомы с автомобилями Фордатого времени, но нельзя не отметить, что уровень их изготовления тогда был достаточно высоким. Сам Форд в своём результирующем труде «Моя жизнь. Мои достижения» делает акцент на том, что работа шла не в ущерб качеству, а наоборот, ради его повышения. Ознакомьтесь, книга небольшая и интересная, неплохой трактат по философии бизнеса.

ihouser

30.01.2018 13:411. Организовать массовое производство — занятие не дешёвое

2. Недостаточно запустить производство, надо продать. Покупателей мало (не ширпотреб), продажи по всему миру, дорогой маркетинг

3. Гарантийные обязательства тоже стоит не копейки

4. Ни один предприниматель в здравом уме не будет продавать за дешево, если все продают за 100500

Ndochp

30.01.2018 18:01Дело в массовости рынка. Вот вполне наверное дорогой спец (пусть и бесплатно) положил 3 месяца, чтобы получить устройство, себестоимость которого (наверное чисто по материалам, без сборки/наладки) 60к.

За какую цену вы соберётесь выставить его на рынок при ёмкости рынка около 1000 позиций в год? На тот же миллион и выйдете.

FadeToBlack

31.01.2018 07:13А вы читали вообще статью? Я так понимаю, речь идет о направляющих на основе широкодоступного алюминиевого профиля, и рамке, управляемой одним шаговым двигателем и серийной плате (может быть еще серийной плате драйвера ШД). Самый интересный компонент — это вот этот вот датчик. Возможно, он и стоит больше всего. короче, на всю конструкцию (кроме датчика) хватит 10к. Ну плюс еще работы по сборке одного экземпляра, срок положим — целый день на штуку (5-10к).

Себестоимость устройства — порядка 50-60 тыс. рублей

Имеем датчик, который стоит 30 — 45 тыс. О чем это я?

Да о том, что если уважаемый трабл-шутер реально решает проблемы, то берет за свою работу (3 мес) явно больше в 10 раз. И если результат его работы по стоимости — половина проекта, то здесь такая арифметика:

- либо заказчики дебилы

- либо уважаемого трабл-шутера кинули (что наиболее вероятно)

К сожалению, это не редкость в наши дни — сливать творческую работу в унитаз. А еще и не платить.

someonedude

29.01.2018 19:05Это конечно здорово, вначале заявить "В теме поста нет никакого обмана, действительно разработанное оборудование получилось минимум в 20 раз дешевле аналогов (для некоторых брендов конкурентов, этот показатель достигает и 40х), в 2,5 раза точнее и значительно удобнее.", а на выходе "К сожалению, заказчик остановил проект на стадии составления ТЗ для программистов, не желая вкладываться в разработку. Поэтому в свет не вышел даже прототип.".

P.S. это ТРИЗ так позволяет делать? :)

bezdolgoff Автор

29.01.2018 19:07А что не так?

Оборудование разработано, но не выпущено.

someonedude

29.01.2018 19:28Вот в этом и суть, что оборудование разработано на бумаге (в лучшем случае), и даже не пройден этап Proof of concept, а уже пишутся бессомнительные утверждения про технические характеристики и стоимость массового производства :)

bezdolgoff Автор

29.01.2018 21:48В этом проекте нечего проверять на практике, расчеты основаны на элементарных законах физики.

Но как я писал выше, конечно, небольшую возможность, что что-то пойдет не так я допускаю.Но вероятность очень мала.

someonedude

29.01.2018 21:53Ок, даже если так, Вы все законы физики этого проекта у себя в голове посчитали? Или было какое-то мат.моделировние, скажем, в системе типа COMSOL (хотя, сомневаюсь, что вы с такой знакомы)?

P.S. Или ТРИЗ вообще такое не предполагает? :)

ProLimit

29.01.2018 21:06Разработано — значит есть прототип и спроектирован и просчитан производстенный цикл. Откуда вы знаете, что вы уложитесь в названную сумму при производстве? Вы остановились на идее и примерно прикинули реализуемость на том, что можно достать на рынке. Но есть еще прототипирование, написание софта, тестирование и выявление недостатков (а это лучше сделать до начала массового производства) — это дорогие и длительные процессы, потому иногда проще заплатить кучу $$ чем потратить столько же на разработку своего велосипеда, но с задержками и рисками.

bezdolgoff Автор

29.01.2018 21:55Термины…

Но есть еще прототипирование, написание софта, тестирование и выявление недостатков (а это лучше сделать до начала массового производства) — это дорогие и длительные процессы, потому иногда проще заплатить кучу $$ чем потратить столько же на разработку своего велосипеда, но с задержками и рисками.

Согласен! В этом случае разработчики (компания) предварительно оценили разработку (софт, сборка, отладка протатипа) 200-250 т.р. Это так для информации…

Это дело заказчика, я его не осуждаю и не оправдываю.

niko1aev

29.01.2018 19:54+2Мне одному кажется, что тут забыли рассмотреть один ну совсем маленький, и вовсе не достойный внимания этап — написание SOFTа с этой штуковине? И чтобы эта штука работала — нужен очень квалифицированный разработчик, который полгода будет её писать как минимум?

… на ПК устанавливать ПО для обработки данных. Но теперь понадобилось управлять шаговым двигателем и вместо еще одно USB устройства (контроллер типа Ардуина), было решено внедрить в устройство Raspberry. Написать для него софт и подключать устройство к Ethernet, что позволяет (при написания плагина)

Я тоже так могу по ТРИЗ сказать, что у меня есть самоуправляемый автомобиль на 5GHz датчиках + RFID метках, и цена его в 500 раз меньше чем, то, что делает Yandex, Uber, Google и прочие) Там же Raspberry + пара плагинов и все)

someonedude

29.01.2018 20:01Да тут еще бы собрать все железки воедино без проблем, костылей, космофена, г и п, чтобы дойти до софта :)

bezdolgoff Автор

29.01.2018 22:03Наверное вся проблема в том, что вы прочитали статью, которая лишь описывает процесс разработки и не является конструкторской документацией. Я же копал достаточно глубоко по каждой детали, которую предлагаю применять в проекте и делал необходимые расчеты, поэтому уверен, что все соберется без проблем.

someonedude

29.01.2018 22:29И так, повторю еще раз, что весь вопрос здесь в отсутствии какого-либо собранного макета, прототипа или хотя бы чего-то, чтобы подтвердить работу ваших всего лишь домыслов :) Не знаю почему вы этого не слышите, а говорите уже про документацию :)

bezdolgoff Автор

30.01.2018 08:05И так, повторю еще раз, что весь вопрос здесь в отсутствии какого-либо собранного макета, прототипа или хотя бы чего-то...

Это вопрос Ваш, для меня в этом нет никакого вопроса и никакой проблемы, т.к. все «домыслы» подтверждены расчетами, а каждый узел в отдельности является оконченным устройством и точно работает.

markmariner

30.01.2018 11:11Так без вопросов, выкладывайте «конструкторскую документацию», если она есть. Если боитесь, что у вас уведут её, выложите пару любых страниц. Сейчас мне кажется, что никакой «конструкторской документации» не существует, а стоимость её создания будет больше, чем стоимость всех компонентов вместе взятых.

bezdolgoff Автор

29.01.2018 22:00Компания разработчик оценила (предварительно, без ТЗ) разработку софта и сборку отладку прототипа в 200-250 т.р. и 1 месяц работы.

Говорят что с SDK на рамку нужно повозится (читали документацию по нему), а с весами вообще все просто; управление ШД вообще на проблема. Еще раз скажу, это слова разработчиков, с которыми я общался.

0x131315

29.01.2018 21:18Сходу могу значительно упростить и удешевить конструкцию)

На производстве, кто знает, везде применяются измерительные линейки микронной точности.

Они достаточно дешевые — 100-200$.

Любых размеров, есть даже метровые и более.

Основаны на простом принципе, и конструктивно примитивны.

Полная пыле-влагозащита, ориентация на производство же, пыль, стружка, масло.

В комплекте идет родной контроллер для преобразования микрометок в удобоваримый формат.

Скорость перемещения с сохранением точности большая, вплоть до метров в секунду на некоторых моделях, типичная же 30-40см/с. И нет требований для ее постоянства — сенсор может двигать человек, так, как ему удобно.

Высокая надежность и отказоустойчивость — с шаговиками с резинкой на профиле явно не сравнить, последнее больше на игрушку похоже.

Серийный продукт опять же, не самоделка — параметры гарантированы, конструкция продумана.

Что касается светодиодных рамок — тоже юмор. Вон заказать любой конторе или умельцу спроектировать линейку, у которой в каждый момент времени горит один диод, просто гирлянду на регистрах сдвига и генератор на любом таймере. Обойдется в копейки

Плату и сборку можно заказать в китае. Тем более понадобятся штук 10, на подмену. Не останавливать же техпроцессы из-за сдохшей линейки.

А ответные линейки — любая призма, концентрирующая весь поток в торце, на фотодиод, или редкие фотодиоды. Разрешение тут не столь важно — оно задается линейками.

Обработка сигналов примитивная: считаем импульсы генератора, и знаем какой диод в линейке горит, и смотрим на фотодиод. Есть сигнал — поток от этого диода не перекрыт, нет сигнала — перекрыт.

Если учесть, что светодиоды раскачивают до мегагерцов, а разрешение в простейшем варианте выходит миллиметров 5 — скорость вообще не играет роль, можно просто ронять рамку, и она в полете спокойно обмерит обьект.

Наладка простейшая.

Каркас взять сварной, крашенный. Служить будет десятилетиями.

И получим простую, дешевую, надежную конструкцию, с легким и быстрым ремонтом — просто заменить неработающий блок исправным.

В 100к легко укладывается.

bezdolgoff Автор

29.01.2018 22:09Возможно ваше решение будет лучше. Всегда есть место для улучшений.

На вскидку дорогая разработка. Но без анализа не возьмусь ничего утверждать…

Gryphon88

30.01.2018 16:50Скиньте, если не сложно, ссылку на дешёвую микрометрическую линейку, в идеале — на вариант DIY

eugenebb

29.01.2018 21:29Мне всегда казалось для перевозок используются коробки и на большинстве из них габариты указаны и даже наверное существуют некие стандарты.

Пример

bezdolgoff Автор

29.01.2018 22:11Было бы все намного проще, если бы коробками все грузили. К сожалению, штучные сборные заказы преобладают. Т.е. привозят то все коробками с заводов, а вот клиентам отргужают уже штуками, чаще всего.

eugenebb

29.01.2018 22:25Поэтому и спросил что воображение не может нарисовать картину газели забитой единичными экземплярами шампуня с точностью до долей миллиметра. Мне казалось что в таком случае надо взять пустые коробки и укомплектовать заказ, а тогда наверное не габариты изделия играют роль, а более другие факторы. Типа наличие тары, хрупкость и т.п.

Поэтому наверное заказчик и дал задний ход, потому что в реальной жизни издержки на то чтобы правильно сделать (например как в Амазон) оправдывают себя только при достижении определенных масштабов и сквозной автоматизации процессов.

И даже с Амазон было много статей как прислали флэшку в коробке типа 70х70х70 см, а всё остальное пенопластом засыпали.

bezdolgoff Автор

30.01.2018 07:57Конечно штучный товар упаковывается в коробки. Коробки берутся те, что есть под рукой т.е. от пришедшей продукции.

Только вот беда, изначально никто не знает сколько коробок и каких размеров получится после сборки заказа.

customtema

30.01.2018 00:276 лет назад товарищ «изобретал» измеритель размеров, основанный на УЗЧ-датчиках ($1 на алиэкспрессе) и ардуино.

В то же время пришла в голову простая светлая мысль — скотч с полосками, наклеенный на декартовы оси из брусков, направленная вдоль биссектрисы камера… дальше надо объяснять?

Цена решения — стоимость камеры с примитивным контроллером (хоть на 168 Atmel) и скотча — сойдет?

bezdolgoff Автор

30.01.2018 07:53Будет работать для прямоугольных коробок и то если оператор эту коробку нормально поставит.

Druu

30.01.2018 06:48А в чем была проблема определять размеры по фото на монотонно подсвеченном фоне? Никаких движущихся частей, работа аппарата — практически мгновенная, стоимость минимальна, прототип собирается на коленке из пары смартфонов за несколько часов (+ несложный софт, выделение контуров задача известная и хорошо решаемая, основные затраты на интеграцию).

bezdolgoff Автор

30.01.2018 07:51Был такой вариант в работе. Там не все так просто, камеры придется двигать вручную, в зависимости от формы объекта. Объект нужно определенным образом выставлять. В общем опять может вмешаться человеческий фактор.

Druu

30.01.2018 09:00> Был такой вариант в работе. Там не все так просто, камеры придется двигать вручную, в зависимости от формы объекта. Объект нужно определенным образом выставлять.

Это странно как-то. По сути, ик-датчики с рамкой ведь делают ровно то же самое, просто не мгновенно. Если пара камер расположены сверху и сбоку/с фронта, в перпендикулярных плоскостях и на достаточном расстоянии, то как можно поставить объект так, что расстояние, определенное по максимальной ширине контуров, окажется некорректным в случае мгновенного снимка? Разве что объекты совсем сложной формы, из-за чего будет невозможно с пары проекций компенсировать искажения перспективы. Но тут уж даже трудно эту форму представить.

KavinskyElian

30.01.2018 07:43Очень интересная тема, продолжайте, пожалуйста, и далее писать о своем опыте.

Честно, не совсем понял смысл измерения упаковок неправильной формы (как на гифке); ведь все равно невозможно заполнить всё пространство. В большинстве случаев занимаемое пространство будет близко формой к прямоугольному параллелепипеду (за исключением цилиндровых упаковок).

Первая мысль после ознакомления с задачей: угол с направленными в него с трех сторон датчиками расстояния. Идеально подходит для прямоугольных упаковок. Для измерения неправильных форм — датчики можно поставить на салазки.

bezdolgoff Автор

30.01.2018 07:46Программа, как раз и выдает размеры «коробки» т.е. параллепипеда описанного вокруг товара.

scruff

30.01.2018 07:52Мне пришла в голову еще более простая и дешевая идея с лазерным дальномером: Ставишь груз в угол из трех стен (длина-ширина-высота). От границ груза стреляешь дальномером до каждой из стен. Дальномер нужен в данном случае с подключением по USB/COM (а можно и вообще Wi-Fi, Bluetooth, да хоть GSM), чтобы данные с него сразу «падали» в нужные поля справочника. Как Вам? ЗЫ… Не читал все предыдущие коментарии, может кто и опередил мнея с такой идейкой.

bezdolgoff Автор

30.01.2018 08:09Существует и такое оборудование у того же Кубтскана, даже подобный проект МастерКит здесь выкладывал. Но работает это только для измерения коробок.

scruff

30.01.2018 08:20Не вижу никаких проблем в измерении груза произвольной (некоробочной) формы. Можно запросто определять границы груза «на глаз» и с тех точек стрелять до стен. Если метод «на глаз» не подходит и нам действительно важен каждый сантиметр, то сам дальномер можно установить на подвижную рамку, как на 1-й GIF-ке, с одним отличием, что плечи рамки должны быть также легко-подвижными, что бы определять «границы груза».

bezdolgoff Автор

30.01.2018 09:25Тогда дальномер должен быть подвижен в 2х осях. И максимальную точку все равно придется определять на глаз.

Представьте что Вам нужно измерить бутылку колы сначала 0,2л, а потом 2л.

scruff

30.01.2018 08:25Можно вообще в одной точке рамки поставить сразу 3 дальномера, по одному на каждую ось, но это может привести к удорожанию проекта и не превысить заявленные 100К руб.

Druu

30.01.2018 09:05Как я понял, в задаче была важна максимальная автоматизация. А руками можно и по линейкам в углу размер прикинуть, с практически тем же уровнем удобства. Дешево и сердито.

scruff

30.01.2018 09:15При работе с линейкой добавляется человеческий фактор — внёс не в то поле циферку и попал на неустойку по упаковке/доставке/хранению груза.

ITMatika

30.01.2018 10:10Очень интересная тема. На своём опыте знаю, что на многих предприятиях реально применять решения или процессы, которые будут экономить предприятию до 80% или миллионы и десятки миллионов рублей при при вводе новой установки или эксплуатации.

Однако, проблема в том, что платить за рацпредложения и нестандартные решения у нас не принято. Особенно, если нужны дополнительные телодвижения и разработка. Вот и данный проект тому подтверждение.

Как же монетизировать подобные проекты?

bezdolgoff Автор

30.01.2018 10:16У каждого свой путь к монетизации: кто-то ищет инвестора и запускает производство, кто-то продает «ноу-хау», кто-то бегает и ищет конечного клиента.

Я не монетизирую каждый проект, т.к. это съедает время, которое лучше я потрачу на другие интересные проекты.

А вообще лучше сразу что-то делать под конкретного заказчика и за предоплату, естественно.

ITMatika

30.01.2018 10:41Самое интересное, что многие такие проекты инициируются самими заказчиками.

Но вносить предоплату без деталей проекта — они не готовы.

И внедрять нестандартные решения — они боятся.

А на стандартное — денег жалко.

Как итог — потраченное время на проработку проекта.

Error1024

30.01.2018 12:56Может я чего-то не понимаю, но ведь часто именно на стадии прототипирования, не на «бумаге», а в «железе» начинает рости стоимость, сильно.

Сегодня «да, китайские датчики сойдут», а завтра на тестировании прототипа «ой, а они не соответствуют своим техническим характеристикам, врут, в зависимости от фазы луны, и требуют переодической калибровки», и это только одна из возможных проблем.

Потом может всплыть то, что, они быстро засоряются на пыльном складу, ломаются от легкого прикосновения.

Ах да… корпус — это отдельная песня!

bezdolgoff Автор

30.01.2018 13:21Используется не датчик (компонент) а рамка (готовое изделие), которая протестирована и прекрасно работает. Зачем тестировать то, что уже давно протестировано? Я использовал эти рамки в другом проекте (по прямому назначению), все работает и соответствует…

Про корпус, в статье написано, что рамка заключается в корпус из П-образного профиля. Подобное решение так же протестировано участниками сообщества Openbuilds.

Error1024

30.01.2018 14:54Используется не датчик (компонент) а рамка (готовое изделие), которая протестирована и прекрасно работает. Зачем тестировать то, что уже давно протестировано? Я использовал эти рамки в другом проекте (по прямому назначению), все работает и соответствует…

Прямое назначение у рамок — как я понял сенсорный экран, там явно другие требования к точности и отсутствию периодических глюков, пыле-влаго защищенности.

Стоимость фирменных устройств взята не с потолка, да, большой процент может быть стоимостью бренда, но не в разы.

Ах да, еще поддержка, гарантийный ремонт, наличие необходимых деталей в момент поломки — это тоже не бесплатно.

bezdolgoff Автор

30.01.2018 15:00Прямое назначение у рамок — как я понял сенсорный экран, там явно другие требования к точности и отсутствию периодических глюков, пыле-влаго защищенности.

Совершенно верно, там требования выше…

ProLimit

30.01.2018 14:04Вот вам идея, как сделать обмерочное устройство за три копейки и без движущихся частей: используйте ультразвуковые датчики. Они легко программируются, стоят дешево (<10$), точность миллиметровая, и в отличие от лазерных дальномеров, измеряют растояние до ближайшей точки объекта независимо от угла (если у объекта сложная форма, я так понял нужно найти максимальные размеры), измерение готово сразу же после установки объекта — экономия времени. Если ставить объект по центру куба, то нужно 5 датчиков, если в угол — всего три. Проект на пару дней для грамотного электронщика.

bezdolgoff Автор

30.01.2018 14:26Для точного измерения датчик должен стоять прямо на против ближайшей точки, иначе уже нужно знать угол, чтобы расстояние вычислить.

Или я не правильно Ваш замысел понял?ProLimit

30.01.2018 16:56Если расстояние будет намного больше высоты предмета — углом можно пренебречь, либо использовать несколько УЗ датчиков, разнесенных по высоте, и брать с наименьшее показание.

Alexeyslav

30.01.2018 14:48На меховой шапке вас ждёт облом, датчики её просто не увидят.

ProLimit

30.01.2018 16:59Вполне возможно. Но сильно поглошающие материалы можно и в упаковку поместить.

Error1024

30.01.2018 15:21Кстати, я извиняюсь за нескромный вопрос, но все же — у вас есть примеры успешных технических/рационализаторских проектов, на которые не жалко оставить здесь ссылку?

Щас ну ооочень много бизнес тренеров, людей дающих мастер классы и т.д. но не имеющих по факту не одного реального, успешного проекта, кроме этой тренинговой деятельности.

bezdolgoff Автор

30.01.2018 16:25Большинство защищено договорами с заказчиками. Т.к. они реализованы и оплачены заказчиками. Но как я написал в статье буду по мере возможности писать о проектах. Но большинство из них примерно на том же уровня реализации что и этот, поэтому я их легко выкладываю.

И еще, я здесь никому ничего не продаю и не предлагаю, никого ни в чем не убеждаю. Я описываю свой опыт, если он кому-то не нравится, ну не значит так тому и быть. Что-то кому-то доказывать я не буду, ибо мне от вас ничего не нужно.

Если кому-то мои «рассказы» помогут или просто будут интересны, я рад.

Error1024

30.01.2018 16:45+1И еще, я здесь никому ничего не продаю и не предлагаю, никого ни в чем не убеждаю.

Вы как бизнес-тренер отлично понимаете, что статьи на данном ресурсе делают вам имя, а для бизнес тренера имя — самое главное:)

Что-то кому-то доказывать я не буду, ибо мне от вас ничего не нужно.

Я не прошу что-либо мне доказывать, я лишь хочу понять, вы практик или нет.(я о технических проектах, и изобретениях)

Glazz87

30.01.2018 16:19Что эта статья на хабре делает? 100% гиктаймовская тематика.

Отдельное раздражение вызывает «новая профессия трабл-шутер». Говорите по-русски: «на все руки мастер лишь бы платили».

Durimar123

30.01.2018 16:40Подскажите, почему измерение камерами не подошло?

Вроде все просто, особенно если касается измерения размера параллелепипедов.

bezdolgoff Автор

30.01.2018 16:44В том то и дело, что не параллепипедов, а объектов любой формы…

Разработчики сказали что трудозатратное дело т.к. нужно учитывать перспективу и т.п. фокусы.

Durimar123

30.01.2018 17:14Если любой формы, то да — легко не получается, придется двигать камеру/весы.

Вариант 1

Построить 3D модель и взять данные из нее.

Примеры есть, например хабрахабра. Тут общий принцип www.youtube.com/watch?.v=GaYfpGcXxmA.

Вариант 2

Двигая камеру легко замерить размер по принципу — камера «увидела саму себя», для этого нужно заднюю стенку сделать зеркальной, а камеру прицепить на легко опознаваемый шест.

Но вот совсем без движения…

Gryphon88

30.01.2018 16:55Извините, а готового изделия и видео его работы нет? даже для прототипа, склепанного из того, что под рукой было?

bezdolgoff Автор

30.01.2018 17:04Нет, т.к. не было ПО.

Gryphon88

30.01.2018 17:08тогда и изделия считай что не было, только гольная идея, по факту не проверенная.

dady

30.01.2018 17:07А можно ссылку на то место, где вы берете ИК рамки? Или хотя бы название?

pankraty

Спасибо, очень интересно, пожалуйста, продолжайте.

Не знаю, насколько реалистичный вариант: Рамка закрепляется сверху на упругом подвесе, высота определяется по величине силы упругости после небольшой калибровки. Для измерения достаточно опустить рамку вручную до стола, после чего ее можно отпустить, и она "взлетит" обратно.

bezdolgoff Автор

Было что-то подобное в разработке, но это увеличивает габариты конструкции, уменьшает точность, усложняет работу. А цену сильно не уменьшает (ШД и драйвер сейчас копейки стоят).

Поэтому по формуле идеальности такое решение будет менее идеальным, чем решение на ШД.