Предисловие

«У нас брака нет!» именно с этой фразы начинается общение почти с каждым директором по качеству на производственных предприятиях в России. Многие из них даже будут уверять, что добились качества мирового уровня в виде 3,4 бракованных изделий на 1?000?000 произведенных. Да и в целом на всех профильных форумах и конференциях мы слышим, что в России лучшее качество в мире, а все остальные страны нам завидуют.

Обычно за этими громкими лозунгами скрываются огромные потери от внутреннего брака, раздутый штат контролеров, сокрытие дефектов, отсутствие автоматизации и еще множество проблем, которые сказываются в итоге на потребителях и акционерах.

Во времена СССР качество достигалось за счет полного и непрекословного соблюдения всевозможных ГОСТов. Но, к сожалению, в наших реалиях соблюдение ГОСТов не является приоритетным требованием (за исключением предприятий ВПК), а главная цель производства — сделать все быстрее и дешевле. Исходя из этого тезиса у нас активно внедряются методы оптимизации в виде инструментов Lean и сокращается персонал при увеличении объемов производства.Управление качеством тоже меняется, но не смотря на тотальное применение стандартов ИСО 9000-9004 (по большей части только на бумаге), изменения идут очень медленно и часто отстают от изменившихся подходов к производству. Обычно процесс управления качеством сводится к тому, что контролер в конце производственного цикла проверяет все параметры изделия на то, что они входят в поля допуска и на этом изделие признается годным или нет.

Сейчас на смену этой старой парадигме выходит новая, в виде непрерывного контроля процессов на основе числовых данных за счет методологии статистического управления процессами или SPC (Statistical Process Control). SPC хоть и было оформлено доктором Уолтером Шухартом почти 100 лет назад, но только сейчас начинает набирать популярность у нас в стране. Вся суть статистических методов сводится лишь к одному правилу: «Уменьшение вариации (изменчивости) процесса». Закономерность, тут следующая: чем меньше вариация, тем лучше процесс; чем лучше процесс, тем стабильнее качество, чем стабильнее качество, тем меньше затраты на брак и переделку.

А для уменьшения вариации нам всего-то нужно понять природу этой изменчивости. Но как бы просто это не звучало, на самом деле задача довольно трудоемкая, но зато результат должен оправдать все затраченные усилия. При идеально работающих инструментах статистического управления процессами контролеры не нужны будут в принципе. Стабильные процессы гарантируют стабильное качество продукции. В таких условиях топ-менеджмент достигнет своей мечты в виде нулевого брака.

С чего начать?

Все размышления и рекомендации составлены на основе реального опыта внедрения SPC и MSA (Measurement System Analysis) в одной производственной компании в России. Особое внимание будет уделено ошибкам, которые были допущены при внедрении.

1. Выбор процесса и ключевые параметры

Первое с чего стоит начать – это выбор производственных процессов для апробации на них MSA и SPC. Возможно, мысль для многих покажется очевидной, но все же: нет смысла пытаться охватить за раз все производство. Достаточно начать пилотный проект на каком-нибудь несложном процессе и затем постепенно масштабировать методологию на все предприятие.

Мы (команда проекта), конечно же, сделали все наоборот. Начали массовое внедрение методологии по всем производствам и увязли в огромном количестве процессов. Ресурсов, чтобы охватить весь этот объем у нас было не достаточно и пока мы месяц плотно работали в одном цеху, все остальные уже забывали, о чем этот проект и что мы тут делаем.

Также очень важно заранее для каждого процесса определить числовые параметры, по которым дальше будет проводится анализ стабильности, воспроизводимости, анализ систем измерений и постоянный контроль. Если использовать терминологию Lean, то мы выбираем CTQ (critical to quality) – критические для качества величины. Выбранные CTQ должны обладать двумя важными свойствами:

- Быть значимыми для конечного качества продукции;

- Быть измеримыми.

Выбор характеристик лучше оставить технологам и конструкторам. На каждый рассматриваемый процесс мы собирали небольшую рабочую группу, где определяли список CTQ, обычно в рабочую группу входили участники проекта, технологи, конструктора и метрологи на этапе MSA. Количество выбранных характеристик не должно быть слишком большим и слишком маленьким, здесь главное придерживаться здравого смысла и исходить из ресурсов, которые вы можете выделить на контроль за этими CTQ.

2. Выбор информационной системы для сбора данных

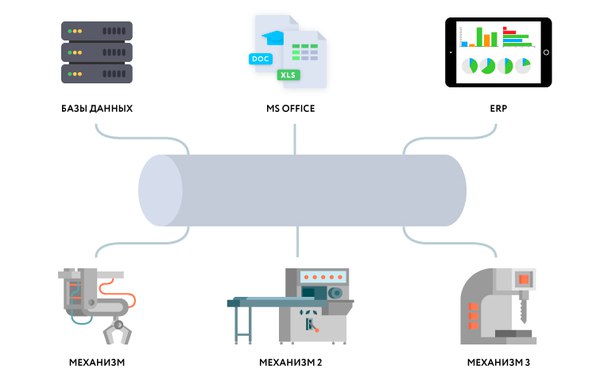

До массового появления компьютеров на производстве все контрольные карты велись вручную на листах бумаги, индексы воспроизводимости считались в столбик, а гистограммы строились по линейке. Конечно, сейчас никому в голову не придет собирать и анализировать данные на бумаге, поэтому ключевой вопрос, на который стоит ответить в первую очередь – это выбор информационной системы для реализации SPC. Зоопарку информационных систем на производственных предприятиях можно посвятить множество статей и здесь я не буду вдаваться в подробности. Стоит отметить только, что для реализации SPC необходимо настроить сбор данных в единое хранилище или можно интегрировать разные базы данных в случае, если сбором данных занимается несколько информационных систем.

У нас на проекте пришлось синтегрировать несколько информационных систем, которые занимаются сбором данных с производственных процессов.

Важно собирать данные именно в процессе производства, а не заносить кучей в конце смены или в конце месяца переписывать все замеры из амбарных книг. На нашем предприятии существуют несколько вариантов занесения данных в информационную систему:

- автоматический – когда есть средства измерения с цифровым выводом (штангенциркуль с цифровым выводом, КИМ или протокол испытаний стенда). Система по разным протоколам получает файлы в различных форматах, конвертирует их и складывает в общую базу в выделенную структуру.

- полуавтоматический – данные заносятся, например, в таблицы Excel и затем уже эти таблицы загружаются в систему, где также конвертируются и попадают в нужные таблицы данных.

- ручной – в системе созданы специальные формы для сбора данных. Каждый пользователь на своем рабочем месте может заносить данные в систему с помощью ПК, планшета или даже смартфона при необходимости.

3. Персонал и обучение

После определения процессов и параметров нужно будет объяснить персоналу, работающему с данными процессами, для чего и зачем внедряется данная методология. Но, первое с чем вы тут столкнетесь — это будет непониманием персонала. Все, кто работает в консалтинге знают, что внедрение любых изменений – это в первую очередь борьба с исполнителями. Изменение процессов, дополнительная нагрузка, изучение чего-то нового вот три основные причины почему персонал не хочет работать с воодушевлением над проектом. К тому же методология не так проста для понимания, хоть и использует расчеты уровня 7 класса математики среднеобразовательной школы. Даже инженеры не всегда знают и понимают SPC и MSA.

Справиться с этой ситуацией поможет планомерное обучение всех вовлеченных в процесс сбора и анализа данных сотрудников. К сожалению, бизнес-литературы по этому направлению очень мало и стоит выделить только несколько книг:

- Дональд Уилер, Дэвид Чамберс «Статистическое управление процессами»;

- Эдвардс Деминг «Выход из кризиса. Новая парадигма управления людьми, системами и процессами»;

- «Статистическое управление процессами SPC», ссылочное руководство Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- «Анализ измерительных систем MSA», ссылочное руководство Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Если первые две книги достаточно легко купить, то с третьей и четвертой возникнут проблемы. В свободном доступе их почему-то нет, но возможно, в библиотеках технических университетов вы сможете найти такие издания. Также есть и другие ссылочные руководства по методологиям FMEA (анализ видов и последствий потенциальных отказов), PPAP (процесс согласования производства части), APQP (перспективное планирование качества продукции и план управления).Дополнительно всегда можно обратиться к ГОСТам: 22514 (ч.1-ч.8), 7870 (ч.1-ч.8), 51814.5 -2005.

В принципе, этой литературы достаточно для того, чтобы понять методологию и на примерах разобраться с применяемыми инструментами. Помимо книг есть очные и заочные курсы по SPC и MSA, но по большей части они являются кратким пересказом всех этих источников и не несут ничего нового.

4. Информационная система для реализации инструментов SPC и MSA

Итак, к этому моменту предположим, что вы уже реализовали первые три пункта и у вас:

- Данные с технологических процессов собираются в единое хранилище;

- Определена команда проекта, ее участники замотивированы и готовы сворачивать горы в области внедрения статистических методов;

- Все участники проекта обучены и знают, что такое вариация, функция распределения, сигма процесса, а также с закрытыми глазами смогут отличить XR карту от XmR карты.

На самом деле можно вести контрольные карты и в MS Excel, но с таким подходом о массовом внедрении SPC говорить не приходится. Нужен более системный инструмент, который будет работать и с анализом средств измерений и со статистическими методами, то есть иметь уже встроенные инструменты управления качеством. Дополнительно система должна быть относительно недорогой, иметь возможность подключаться к разным источникам данных и так же быть кастомизируемой под уникальные процессы производства.

Систем, которые позволяют работать в этом направлении достаточно. Ниже представлена таблица сравнения определенных классов информационных систем и основных представителей:

| SAP, 1C |

Statistica, Minitab |

Q-DAS, Measurlink |

|

|---|---|---|---|

| Стоимость внедрения |

|

|

От 3 млн. коробка |

| Функционал интеграционной шины |

|

Нет | Да |

| Методология управления качеством | Дополнительные модули закупаются отдельно | Да | Нет |

| Открытость кода |

|

Нет | Нет |

Так как на нашем предприятии уже была система, которая позволяла собирать данные и при этом имела открытый код, а также команду хороших разработчиков, то было принято решение создавать функционал под себя с нуля. У такого подхода в итоге были как плюсы, так и минусы:

| Плюсы | Минусы |

|---|---|

|

|

На текущий момент наша система обладает уже следующим функционалом:

- Подключение различных источников данных для мониторинга процессов в режиме реального времени и возможность обмена сообщениями между этими источниками;

- Отслеживание стабильности процесса по контрольным картам Шухарта (ГОСТ Р-ИСО-7870) в режиме реального времени (XR, XmR, XS);

- Формы ввода данных для расчета коэффициента повторяемости и воспроизводимости (%GRR);

- Управление бизнес-процессами с помощью инструментов аналитики и визуализации данных (тренда, гистограммы, графики и т.д);

- Управление бизнес-процессами при появлении сбоев в оборудовании или получении брака в продукции.

Если у кого-то есть опыт внедрения и развития методов статистического управления процессами, то буду очень благодарен за любую конструктивную информацию. В первую очередь, интересно какие информационные системы вы используйте для реализации SPC и MSA.