Или пылесос с управлением по Bluetooth

В первой части я рассказал про пылесосы и циклоны для уборки стружки в мастерской. В комментах поделились опытом использования разных пылесосов хорошим и не очень. Теперь расскажу про то, как я делаю прототипы плат и устройств на примере пылесоса с радио управлением. Внизу много картинок!

А теперь подключим к ней приемник.

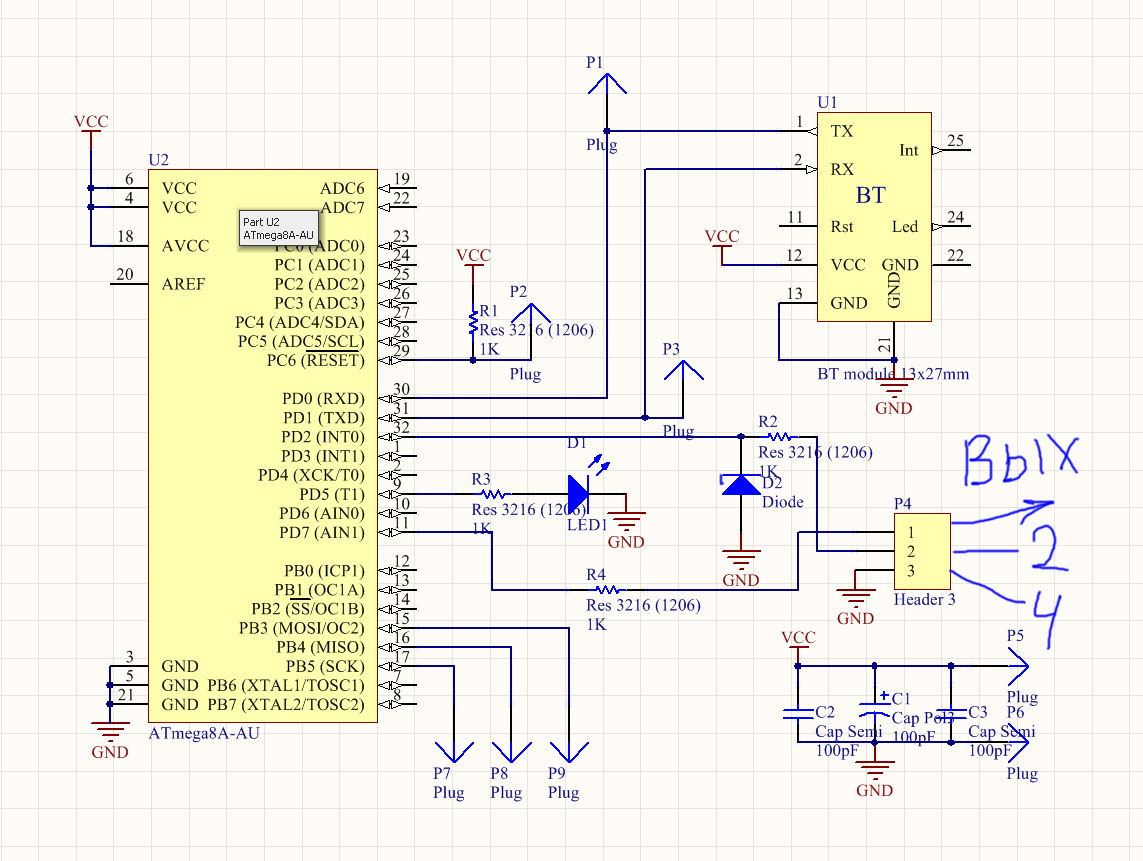

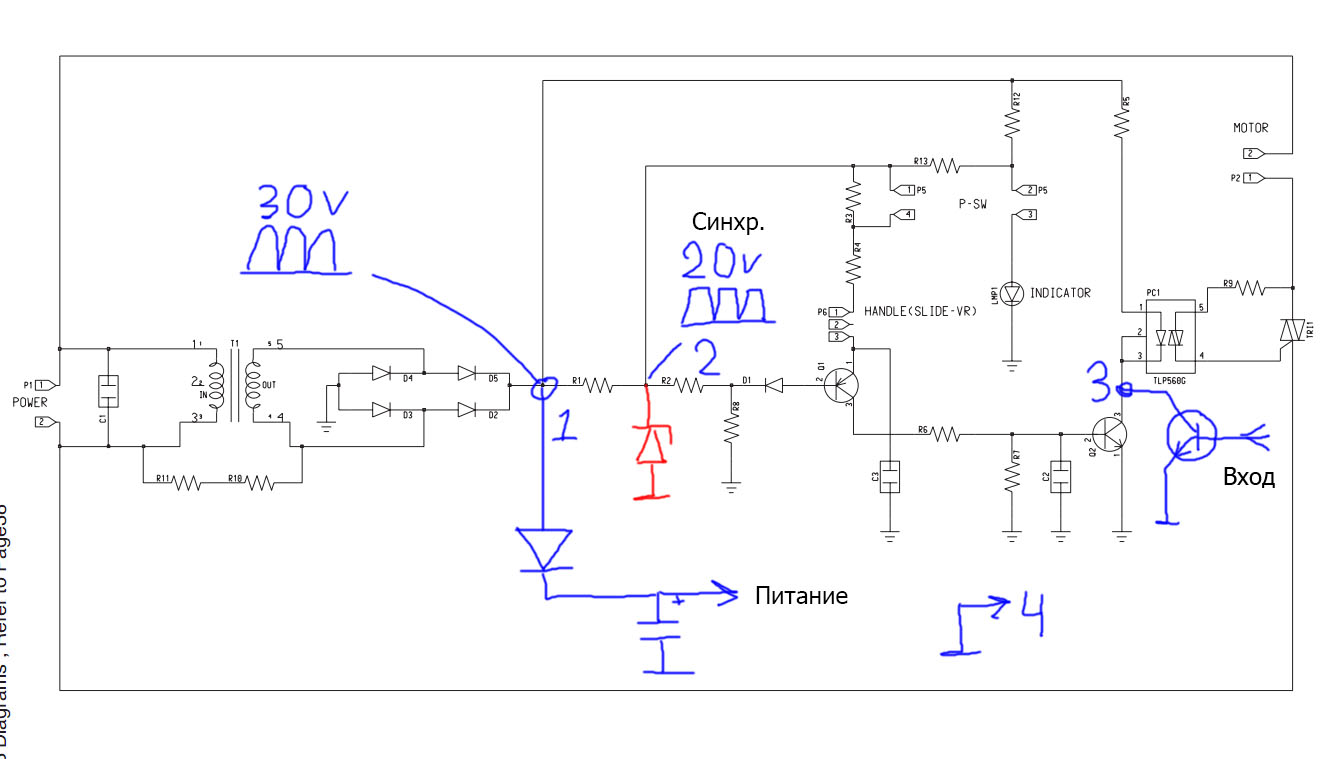

Вот его схема:

Кликабельно

Тут ничего хитрого. Номиналы не проставлял. Мне быстрее нужна была плата. Рисовалка схем и плат – это полнейший АД :) Запитаем схему от китайского step – down (на выходе транса пылесоса 30в а нам надо 3,3). Выход контроллера подключим к базе дополнительного транзистора. Импульс синхронизации возьмем из точки 2. Резистор R2 и стабилитрон D2 ограничивают напряжение для контроллера.

Логика работы приемника:

По нарастающему фронту импульса синхронизации срабатывает прерывание. В нем запускаем таймер – счетчик.

У него 2 регистра сравнения. По первому – открываем оптопару пылесоса, по второму – закрываем. Время срабатывания первого зависит от выбранной мощности и обратно пропорционально ей (ШИМ с конца полупериода сети).

Время второго регистра сравнения неизменно и оно немного меньше полупериода сети (остальное – защитный интервал).

От Bluetooth приемника принимаем пакеты по 3 байта. Первые 2 из них это ID – заранее известные 2 числа для проверки валидности данных чтобы не реагировать на всякий мусор. Если ID валидный, то зажигаем LED1 и реагируем на 3й байт, который и есть мощность.

Мощность меньше 20% отбрасываем, чтобы не спалить мотор. Пересчитываем полученное значение мощности и записываем в первый регистр сравнения таймера – счетчика, который делает ШИМ. Если валидных данных не поступает несколько секунд, вырубаем пылесос (считаем, что передатчик отвалился). Вот такой не хитрый алгоритм.

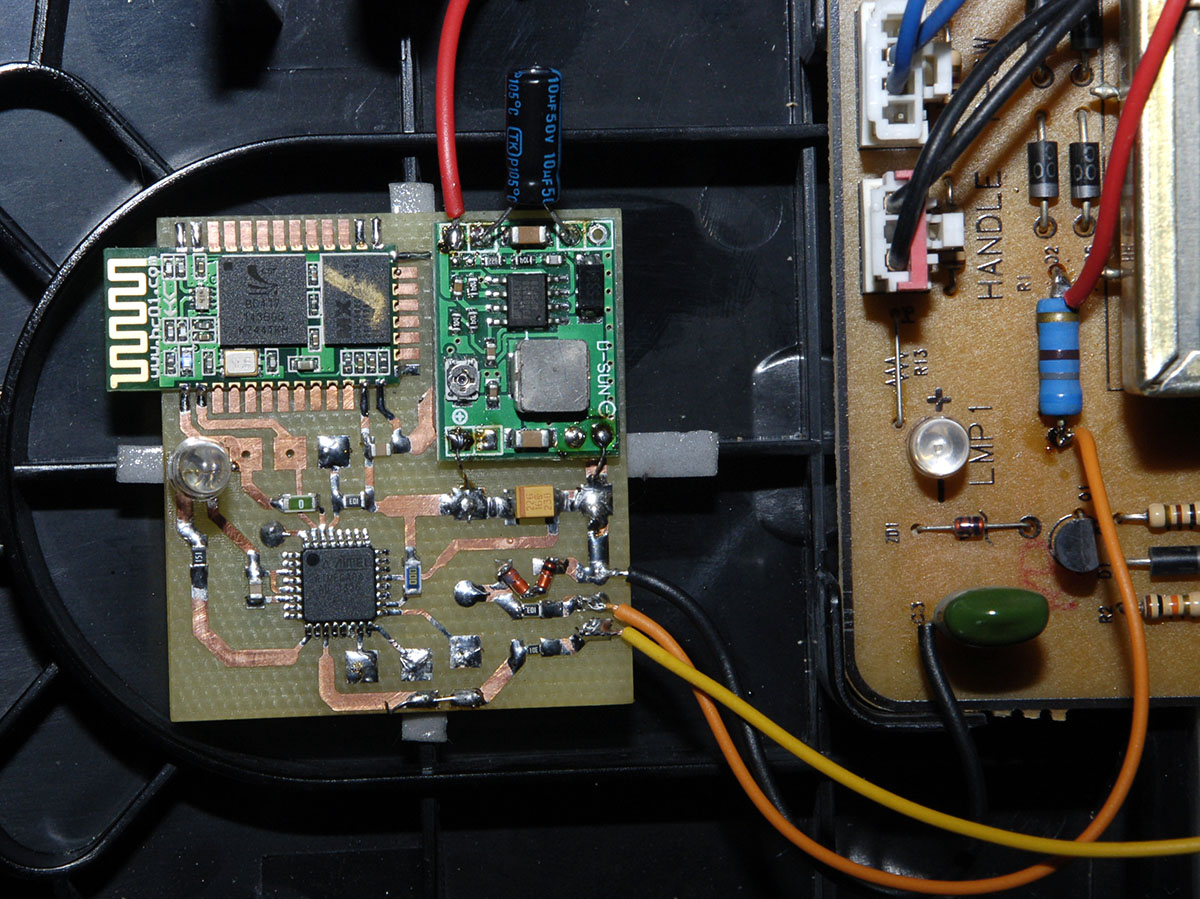

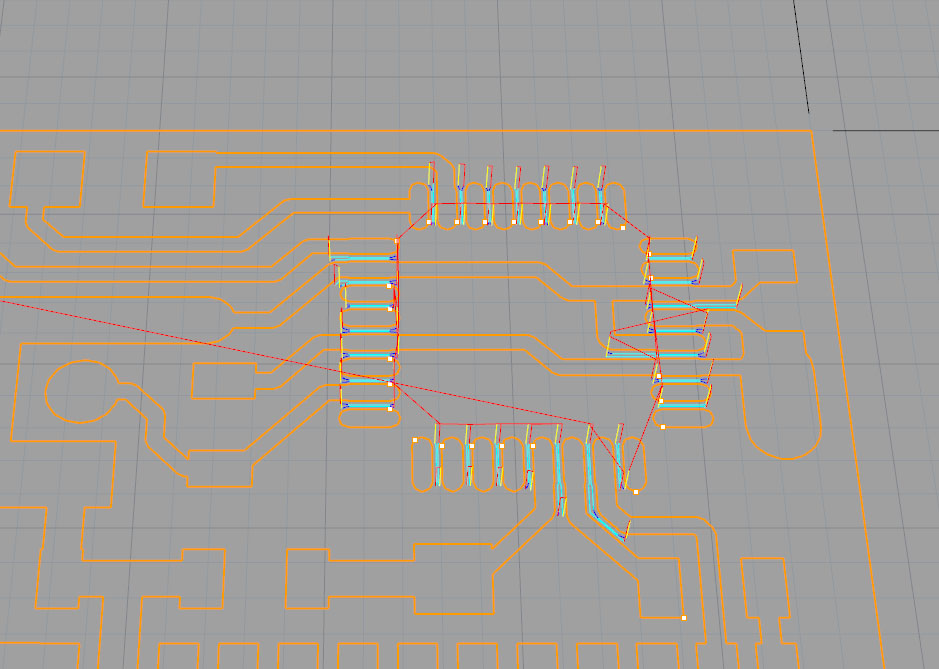

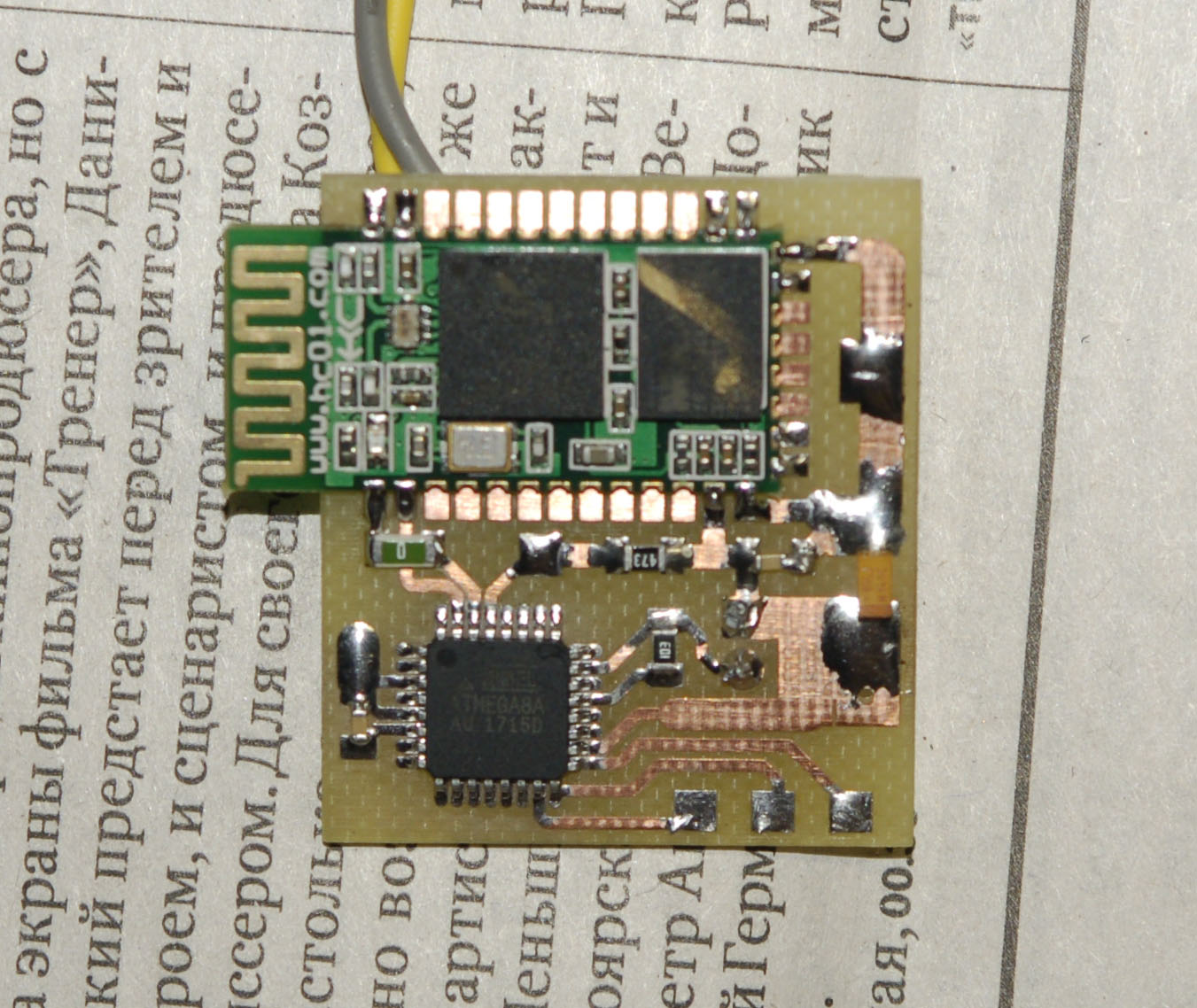

Вот плата приемника пылесоса:

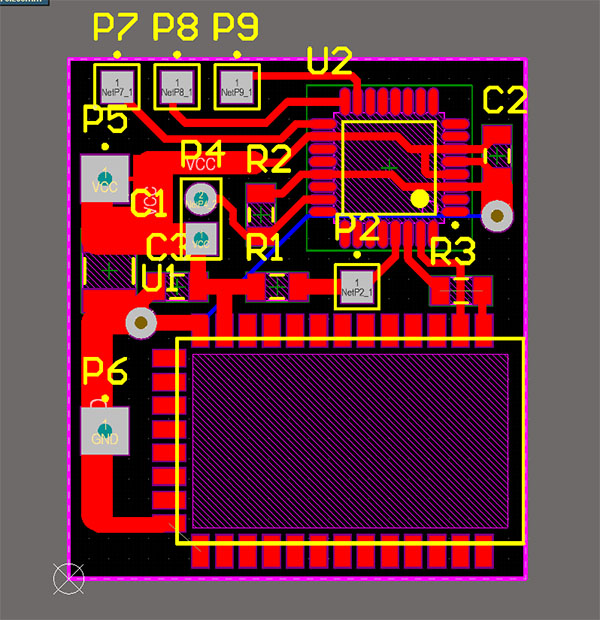

Ну а теперь делаем плату передатчика

С ним все еще проще. Он передает эти самые 3 байта данных несколько раз в секунду. 3й байт зависит от положения резистора на ручке.

Прототипы и штучные экземпляры плат я пилю на фрезере. Причем пилю не так, как я вижу в большинстве описаний и обзоров. Там применяют специальный софт для гравировки плат и просто обводят дорожки фрезой. Такой подход годится только для очень ограниченного применения. Для высоких частот или сколь-нибудь значительных напряжений, для чувствительных устройств это не подходит. Настоящий прототип платы должен ничем не отличаться от того что получится методом травления. То есть надо выпилить всю медь как положено, а не просто обвести дорожки по контуру.

Для создания программ фрезеровки плат, я использую обычный фрезерный софт, которым пользуюсь для изготовления других деталей. Например, Rhino CAM. Там много стратегий обработки, в том числе есть пост обработка. То есть не обязательно пилить всю плату самой тонкой фрезой, которой надо пройти между ножек микросхем и самые тонкие дорожки. Это будет очень долго. Можно снести большую часть меди грубой фрезой, а потом зарядить мелкую и допилить особо тонкие детали. Если на плате много пустых мест, можно использовать и 3 фрезы. По времени получается уже приемлемо. Особенно с автоматическим измерением офсета инструмента. Сменил, тыкнул кнопочку, оно измерило и пилит дальше. Потом сверление и в конце – выпиливание контура платы. И все за один зажим. Таким образом, достигается высокая точность не достижимая методом ЛУТ.

Например, я иногда делаю прототипы плат для испытаний одной знакомой конторе по производству светодиодных светильников. Там важно точное позиционирование линз над светодиодами, надо чтоб точно вставало в корпус и отверстия совпадали. Платы на фольгированном алюминии. Вот для этого фрезеровка – самое оно!

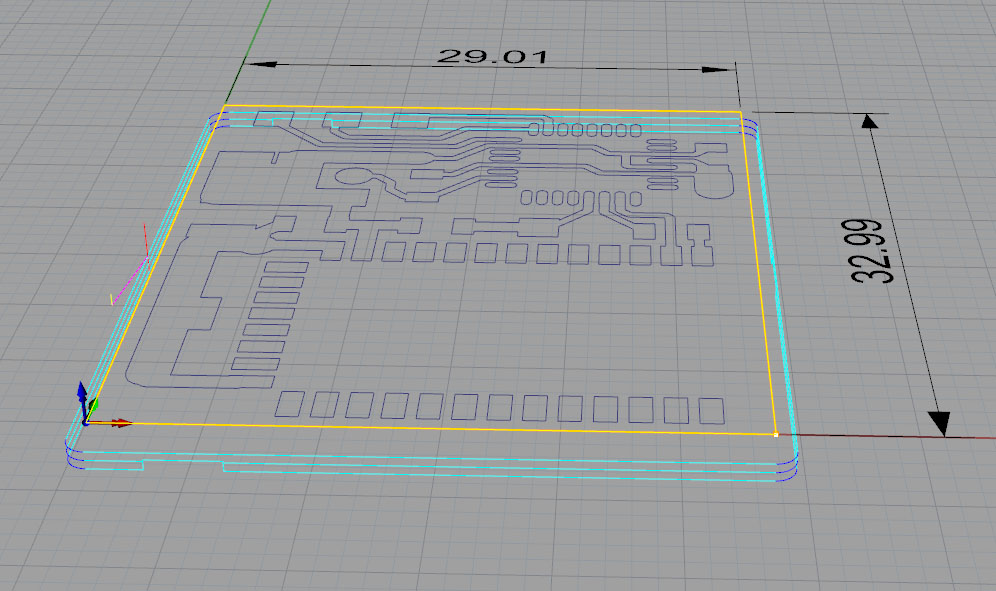

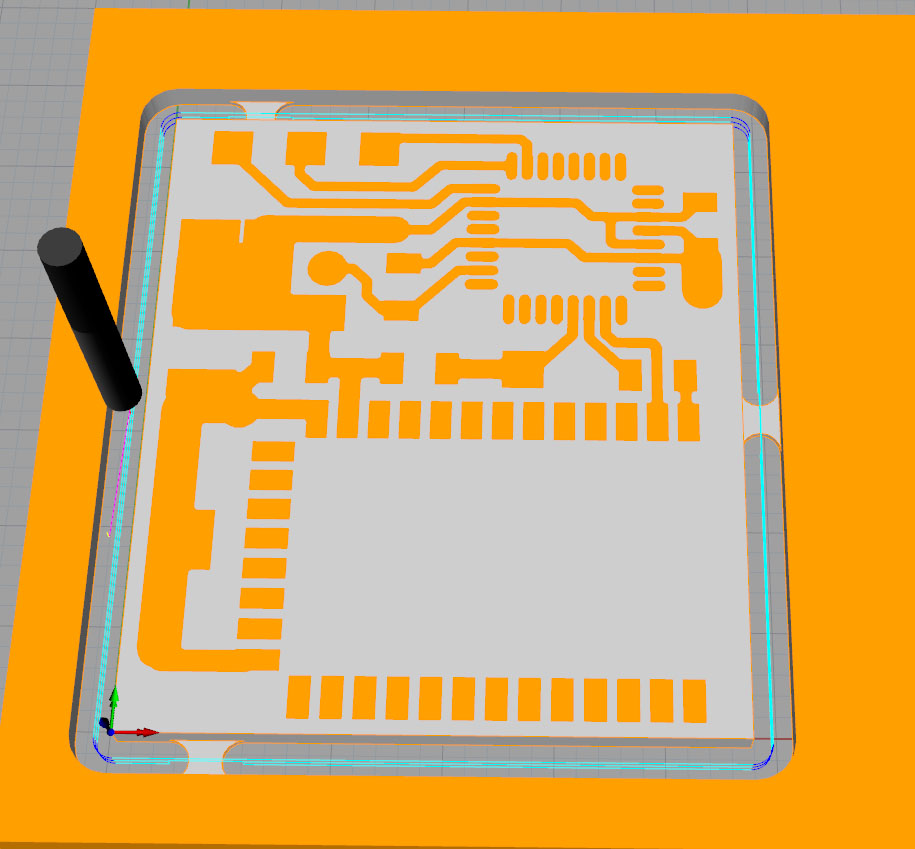

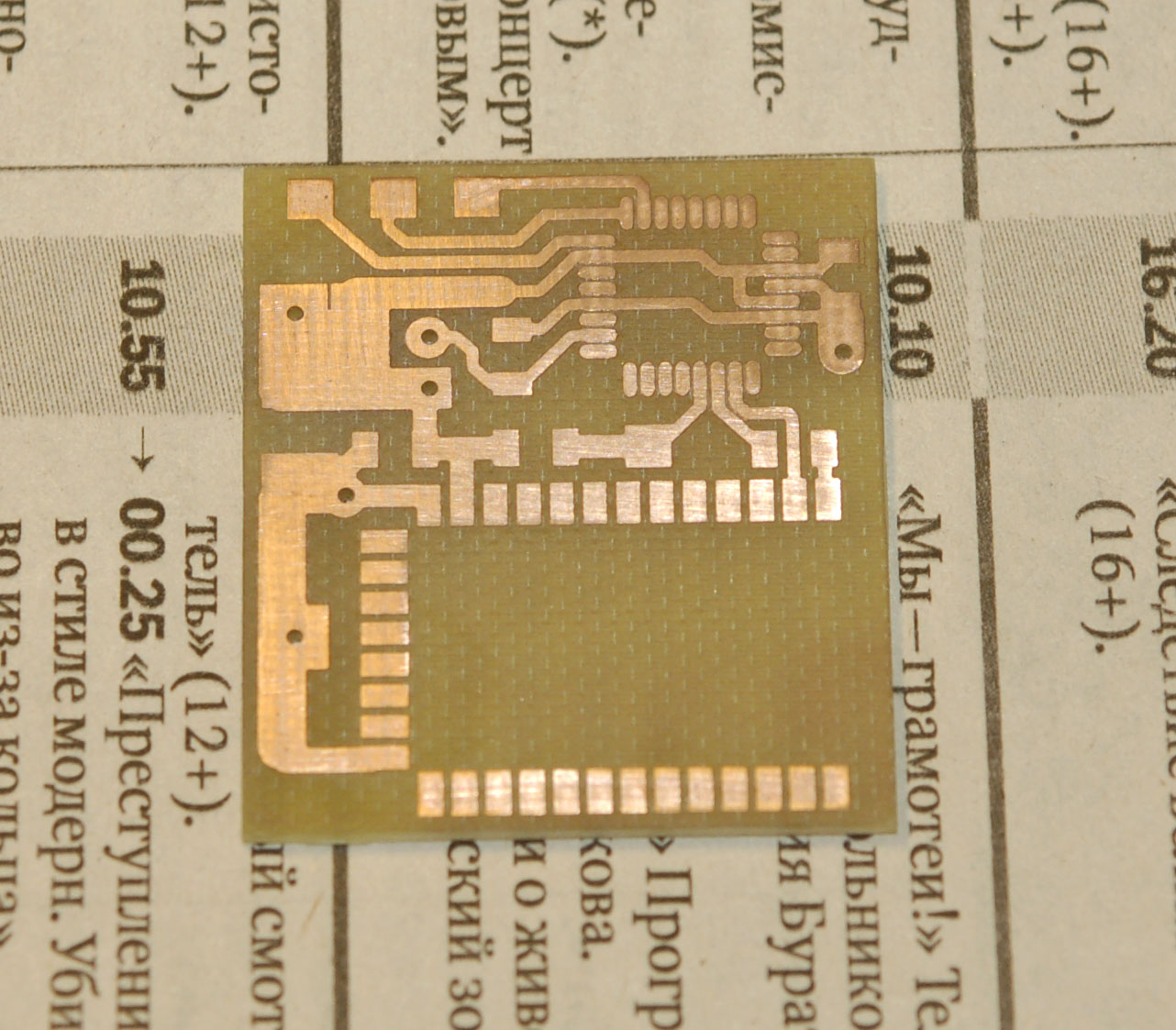

Вот плата передатчика грубый проход:

А вот тонкий:

На грубом была фреза 0,5мм, а на тонком 0,2

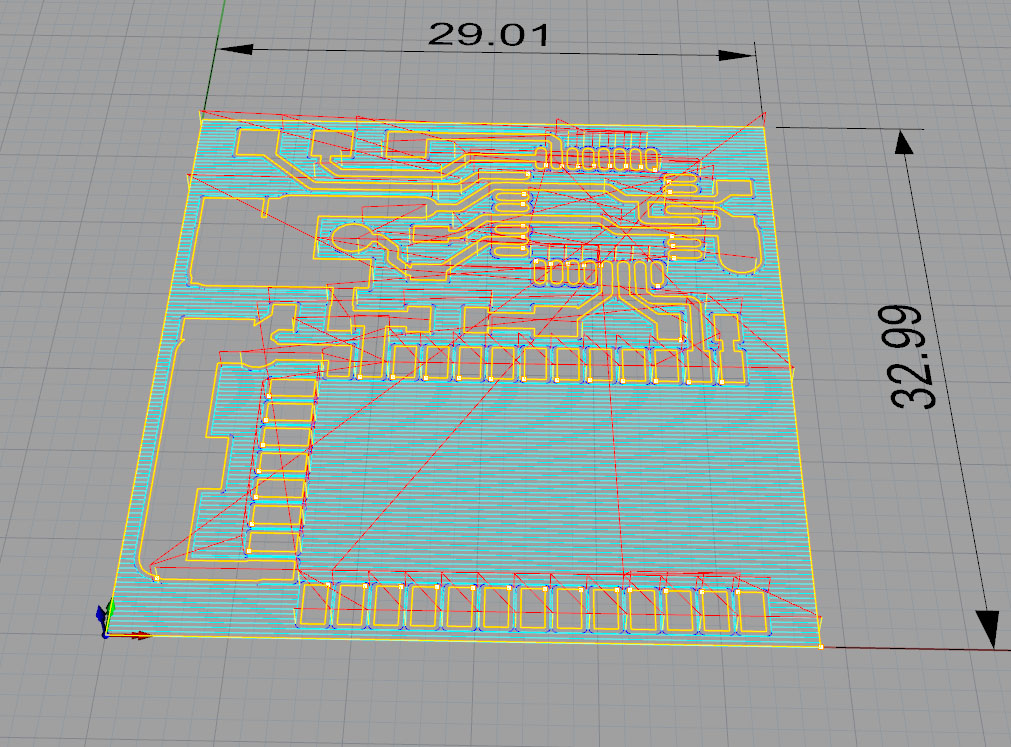

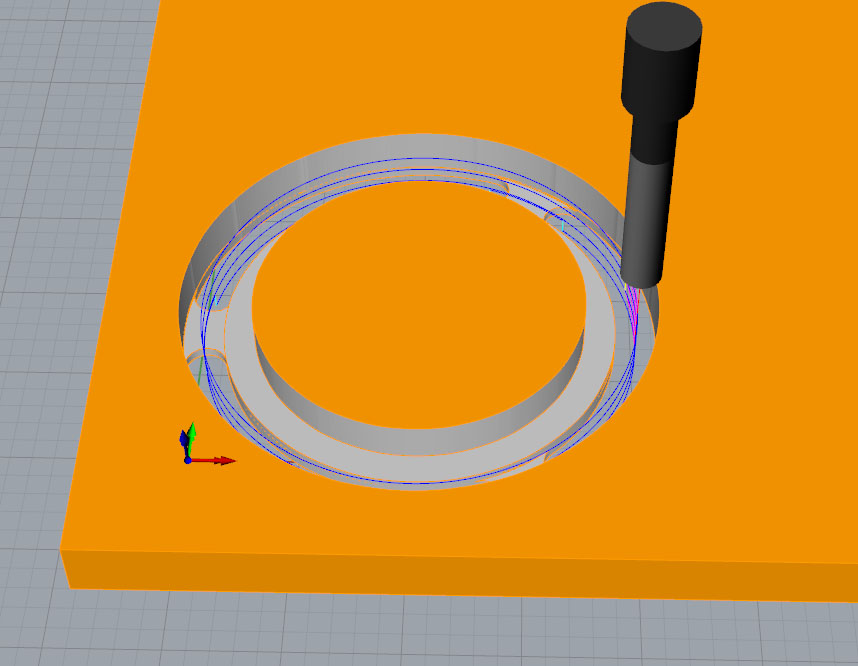

Ну и вырезка контура платы:

Мостики чтобы плата не вываливалась из листа.

Файлик отверстий можно скормить софту станка тут программу заготавливать не нужно.

Симуляция:

Ну и «глазок» для леда на пылесос из «молочного» акрила.

Тут тоже мостики. Об выпавшую деталь можно сломать фрезу при перемещении. Ну и чтобы ее не засосало в пылесос.

И вот плата после фрезеровки:

Глубина фрезеровки 0,03мм

При такой глубине фреза сдирает слой меди и почти не касается текстолита. Ресурс фрезы увеличивается. А еще можно делать тонкие дорожки. Какой бы ни был точный станок (а это тоже важно), такая фрезеровка не получится без измерения. Заготовка платы то все равно кривая! Станок умеет мерить поверхность щупом и строить поверхность реальной заготовки. Потом корректирует программу по этой поверхности, и вся кривизна заготовки учитывается в процессе. Глубина получается одинаковая, а точность – высокая.

Задаем сетку с шагом примерно сантиметр и измеряем…

Кликабельно

К проводящему слою платы подключен контакт (справа). «Быстрые» зажимы – изолированные, а под зажим слева я подложил кусочек пластика. Такой зажим для экономии чтобы можно было подойти ближе к краю заготовки. Контроллер станка полностью гальванически развязан с механикой станка и даже с USB портом компьютера, с которым работает. Это чтобы не убить мозги статикой, когда пилишь пластик и чтобы помехи не влияли на передачу по USB.

Вот такой инструмент я применяю для плат:

- Гравировальная фреза.

- «Кукурузная» фреза. Ей я выпиливаю контуры платы, крупные отверстия и прорези и для очень грубого сноса меди. Грызет текстолит как масло.

- Обычное сверло.

Есть еще фреза с пружинкой для работы с маской (по лаку), но ее еще применять не приходилось.

Вот готовая плата передатчика:

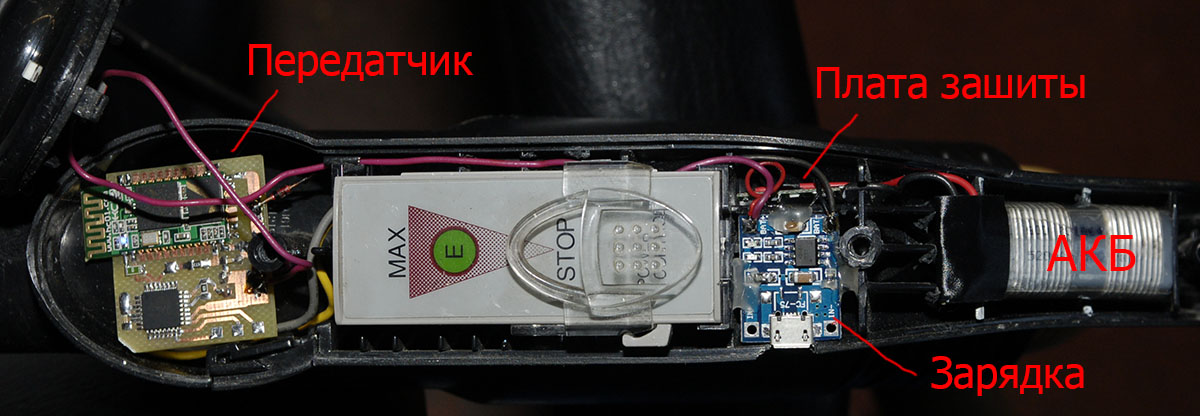

А тут все уже интегрировано в ручку пылесоса

Питание от литиевой банки, зарядник от micro USB тут же встроен. Потом сделаю похожие платы передатчиков для интеграции в станки. Но там еще будет синхронизация включения пылесоса с включением станка.

Ну вот, как-то так. Поздравляю всех со скорым началом ночи с пятницы на понедельник!

Начало истории:

Чистота в мастерской гика. Часть 1

Комментарии (8)

MikeVC Автор

21.09.2018 20:54Все исправил. Поставил картинку из первой части.

А вот КПВД в кулацком хозайстве таки пригодится :) Надо подумать над этим.

Leon010203

22.09.2018 12:51«Кукурузной» фрезы надолго хватает?

MikeVC Автор

24.09.2018 06:34Пока убил только одну. Я ей фрезеровал фольгированный алюминий с керамическим диэлектриком (грубый проход по меди). И об керамику она спилилась.

А по текстолиту она долго ходить будет.

AlexPublic

23.09.2018 19:59А какой конкретно фрезеровальный станок используете? Он может справляться с платами на которых минимальный зазор 0,15 мм? И что насчёт двухсторонних плат?

Я тут посматривал на специализированные станки для прототипирования печатных плат (как лазерные, так и механические) от известной немецкой компании, но уж больно у них там негуманные ценники.

MikeVC Автор

24.09.2018 06:40+1Станок самодельный из китайских и своих деталей.

Зазор 0,15 — да можно. Это у меня какраз самая тонкая фреза. Проход 1 раз и какраз получится.

2х сторонние платы можно. Но тогда процесс усложняется. Я делаю опорные отверстия обычно ближе к углам платы и сверлю их в первый зажим. Координаты отверстий известны.

Ну а дальше 2 способа. Или гоним станок с щупом по этим координатам и выставляем, зажимаем заготовку. Или зажимаем плату как получилось, мерием координаты и потом софтом станка делаем преобразование координат.

Мне первый способ больше нравится. Потом сделаю хитро прижималку чтобы быстро плату выставлять.

AlexPublic

24.09.2018 16:04Ого, с такими параметрами и самодельный? В таком случае статья про создание этого станка была бы крайне интересна на этом ресурсе. И наверное она была бы даже интереснее всех ваших предыдущих статей (надеюсь не примите за обиду). Потому как коммерческие устройства с такими параметрами предлагают где-то от 5М рублей.

В данный момент для оперативного протипирования (когда нет времени ждать 2 дня на промышленное изготовление плат) мы используем фоторезист (через лазерный принтер) и травление, но этот процесс отнимает слишком много времени — хотелось бы дать команду на изготовление и пойти заниматься другими делами.

Кстати, а защита от пыли (а то она у стеклотекстолита крайне вредная) у вас на станке имеется?

MikeVC Автор

24.09.2018 17:27Чтоб написать про сборку станка, надо его разобрать иначе фоток не будет и будет не интересно. А он давно собран и отюстирован.

Обошелся он гдето в 60тыр + дофига времени. За 5М это наверно уже чтото очень крутое.

За такие деньги можно уже обрабатывающий центр купить.

А так идея простая. Покупаем китайское железо. Но оно конечно все кривое и хлипкое.

А потом берем нормальный фрезер и токарник и выравниваем все детали. Выпиливаем дополнительные для увеличения жесткости.

Например стол этого фрезера фрезерован с 2х сторон взрослым фрезером.

А шпиндель гравера я точил сам и на нем прецезионные радиально-упорные подшипники с биением готового изделия меньше 0,01мм

ШВП перебраны и винты переточены, посадка подшипников вся другая.

Защита от пыли да будет проектом из этой же темы. Отсос пыли с автоматическим включением по программе.

rub_ak

Только я подумал, что это за HDD такой, смотря на КПВД?