Бюджет на тот момент позволял профильную трубу 50х50х2,5, уголок 50х50х3, полосу 40х4. Не густо, но, насмотревшись на то, как люди лепят свои произведения из ДСП и мебельных направляющих, на порталы длиной в полтора метра, состоящие из двух несвязанных алюминиевых профилей толщиной в 40 мм, при том, что это еще и как-то умудряется кто-то пилить, я понадеялся, что и моя таратайка как-нибудь, да справится. Сейчас могу сказать, что надо было брать толстостенную трубу 50х50х6, что позволило бы избежать дополнительных извращенных отношений с закладными полосами, но на тот момент я был в плену #дешевлелучшедаром, и что сделано, то сделано.

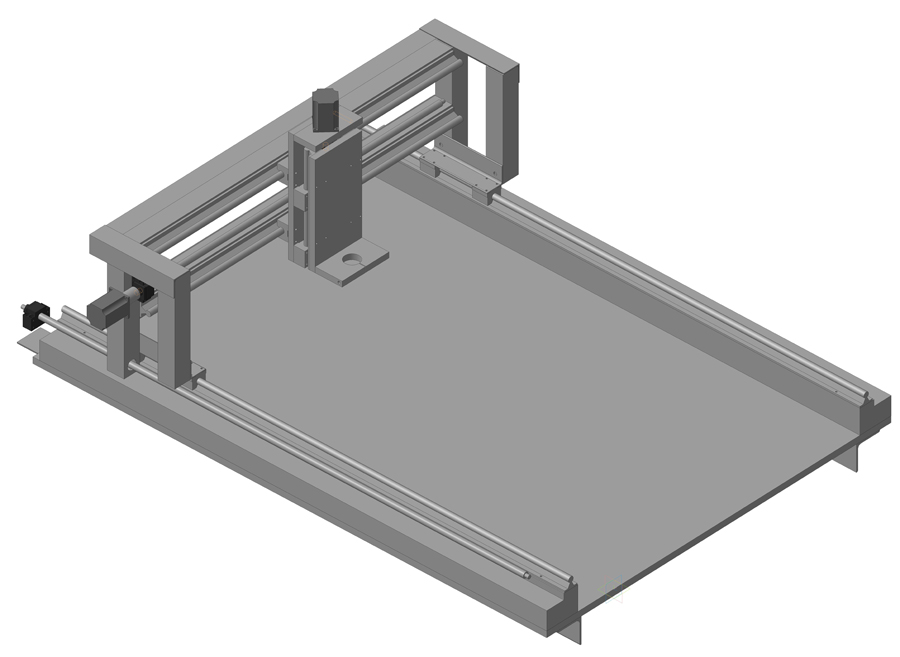

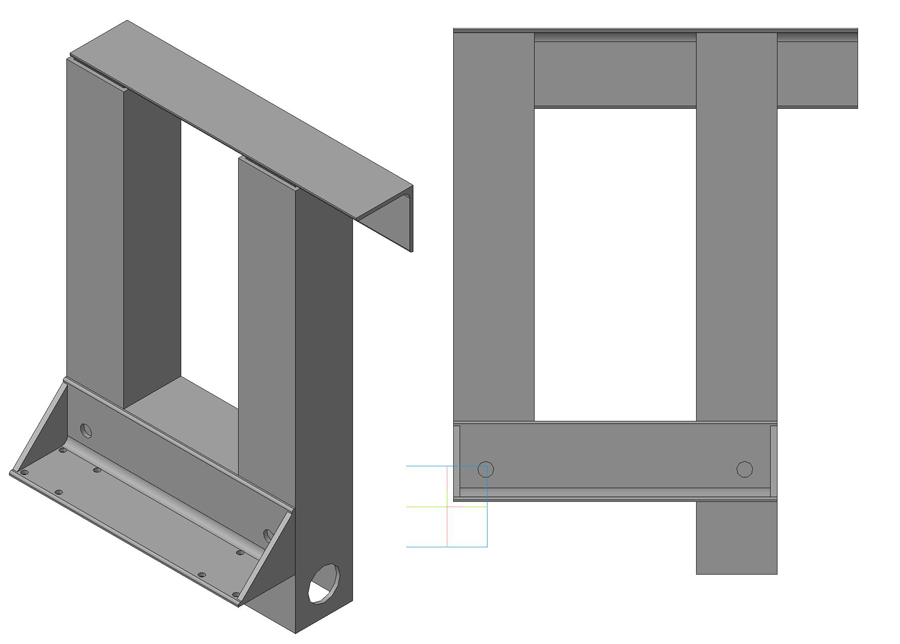

Проект на тот момент выглядел так:

Изначально предполагалось, что портал будет состоять из двух несвязанных балок, укрепленных уголком.

Уголок увеличивал жесткость балок и позволял вывести переднюю грань более-менее в одну плоскость. Тут следует помнить, что составная конструкция при одинаковых размерах всегда уступает в жесткости монолитной, но и такое ребро жесткости уже лучше, чем ничего. К тому же данный уголок утяжеляет портал на пять с небольшим килограмм, а чем конструкция тяжелее, тем меньше она реагирует на высокочастотные колебания. Что тоже идет на пользу точности обработки. Уголок к трубе прикручивал на болты М8, расстояние между отверстиями — 90 мм.

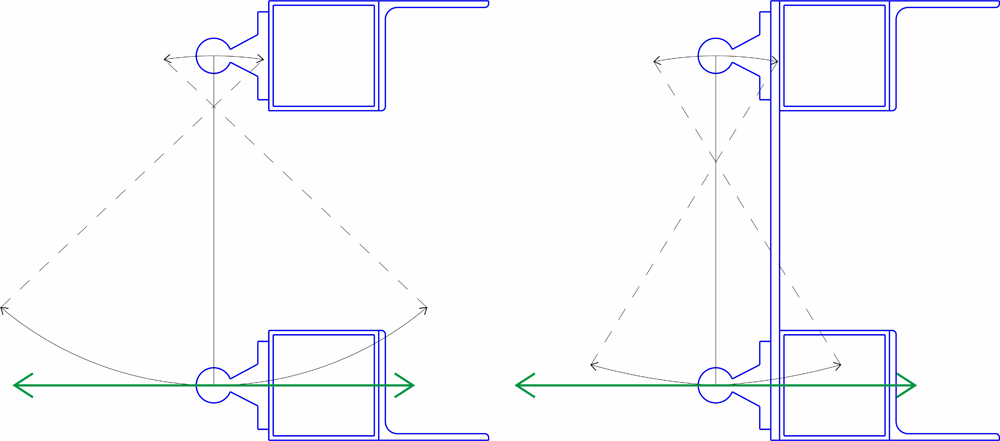

Позже я решил, что несвязанные меж собой балки все равно будет болтать, и связал их листом железа толщиной 4 мм. Как следует из заголовка, сопромат я не изучал, но здравый смысл подсказывает, что такая конструкция позволяет частично перераспределить изгибающее усилие на верхнюю балку и позволяет избежать провиса портала. Я не владею понятийным аппаратом, и мне трудно объяснить словами, поэтому свои размышления я иллюстрирую рисунком.

Отдельно необходимо упомянуть, что балки портала не сваривались между собой. Сварка является термическим воздействием, в металле возникают внутренние напряжения, в результате конструкцию ведет. Когда я посчитал, что боковины портала, которые перед этим тоже были связаны на болты, можно и проварить, и сварщик убедил меня, что он ну вот точно умеет варить так, чтоб не вело, после установки на станину полутораметровые направляющие Х разбежались на пять с лишним сантиметров. Вылечилось регулировочными шайбами.

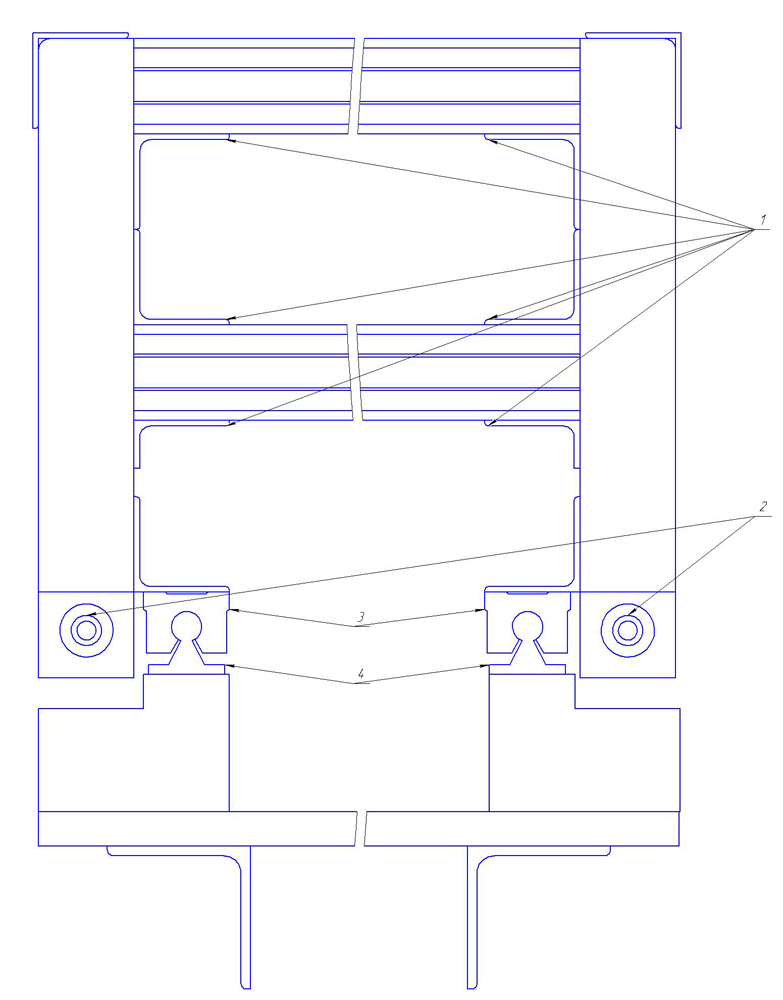

Размещение уголков для крепления балок к боковинам указано на следующем рисунке:

1 — Уголки крепления балок портала к боковинам. Уголок 50х50х3 мм. 2 — ШВП оси Х.

3 — Каретки подшипников оси Х. 4 — Направляющие оси Х.

Для крепления использованы болты М8. В короткие уголки по одному на грань, задние уголки прикручены к стойкам портала по два болта на сторону. Передний четырехмиллиметровый лист прикручен к балкам на болты М6 через 90 мм, к стойкам портала по шесть болтов в шахматном порядке.

Перед тем как устанавливать направляющие, я проверил кривизну лицевой стороны портала. Для чего взял в рыбацком леску-плетенку толщиной 0,1 мм, и, прижав ее по краям портала через одинаковые прокладки, проверил просвет слесарной линейкой. Или врут мои глаза, или леска нынче дугой натягивается, но с кривизной портала я вписался в десятку. Чему я был удивлен и обрадован. Подозреваю, что свою роль сыграл уголок. И хотя я в заднюю стенку вкручивал регулировочные болты, чтобы выдавливать переднюю стенку, ни один не пригодился. В прошлый раз в комментариях спрашивали, можно ли увеличить точность данной конструкции, думаю, что уже нельзя. Для того чтобы вывести поверхность «в ноль», ее уже необходимо фрезеровать. А фрезеровать тонкое железо нет никакого смысла, поэтому, для увеличения точности придется строить новый портал. И, если разговор о хоббийном оборудовании, использовать либо толстостенную трубу, либо, некоторые продвинутые самодельщики используют плиту из цветмета.

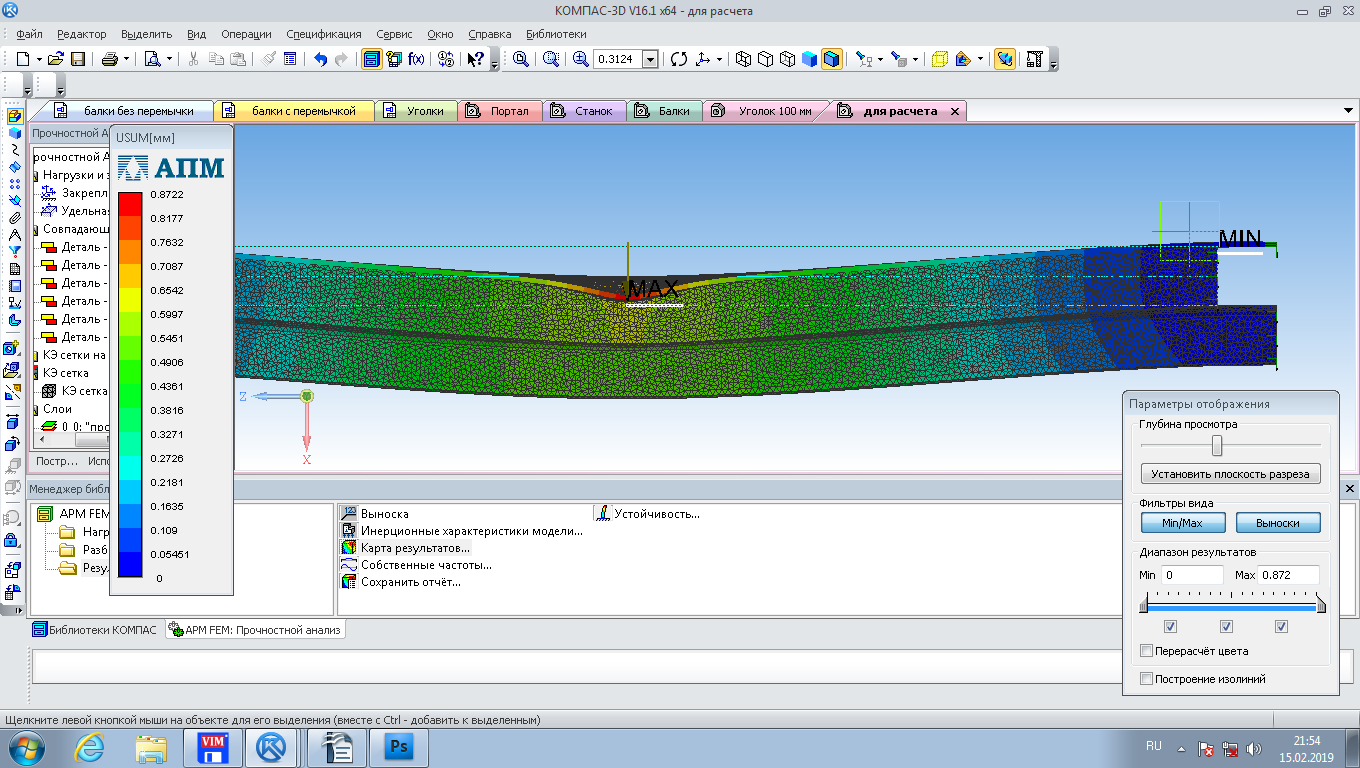

На этапе разработки проекта для того, чтобы представить, что мне ждать от придуманной конструкции, я запустил прочностной анализ в APM FEM.

При нагрузке в 200 Ньютонов на лицевую сторону портала (просто не имел представления, какая будет нагрузка, и решил, что явно не больше двадцати килограммов) получил прогиб балок около 0,6 мм. По факту, когда перед установкой направляющих положил портал на спину на две подставки и встал посредине одной ногой (на тот момент 110 кг), получил прогиб 0,9 мм. Поставил десятилитровое ведро с водой — 0,04 мм.

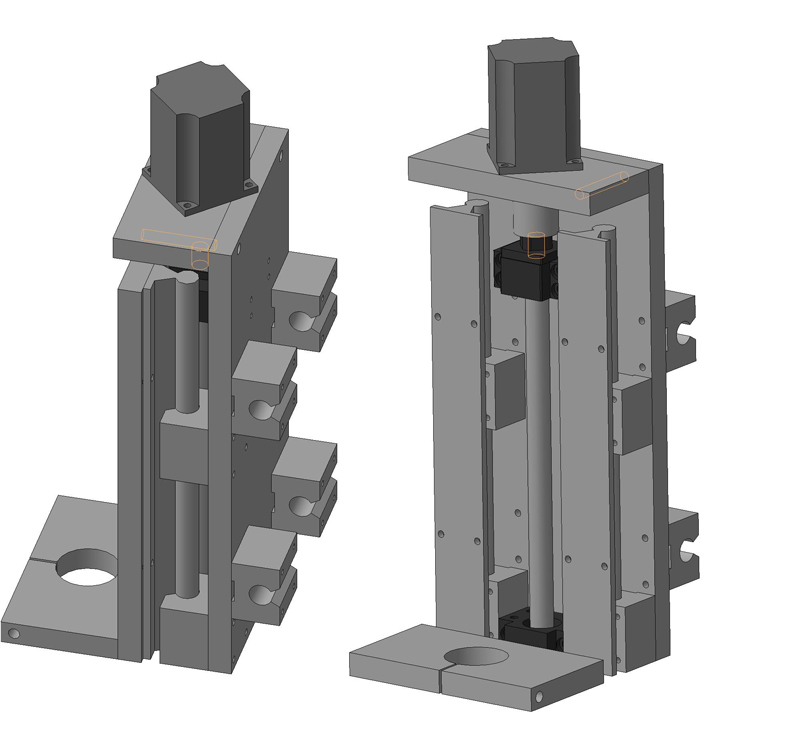

Закончив с балкой, приступаем к боковинам. Изготавливаем из тех же материалов. Устройство понятно из рисунка, стоит только подчеркнуть, что задняя нога боковины длиннее передней на 50 мм. Что позволяет установить гайки ШВП на одном уровне с каретками оси Х. Держатель кареток привернут к боковинам на четыре болта М8. Все отверстия в держателе расточены, чтобы обеспечить возможность регулировки. Также к держателю каретки приварены два ребра жесткости, дабы уменьшить боковые колебания.

Расстояние между внешними гранями кареток изначально умозрительно выбрано 200 мм, но после сборки портала и оценки его жесткости сокращено до ста пятидесяти миллиметров.

Ось Z изначально планировалась из фанеры, поскольку финансовые лимиты были выбраны давно и многократно, но строительная фанера, которая у нас доступна, плавает по толщине почти на миллиметр. Так что решил покупать дюраль. Выбрал плиту Д16 толщиной 16 мм. Руководствуясь соображениями, что даже мягкий металл все равно будет жестче фанеры той же толщины. Так оно, собственно, и получилось. При обработке следует учитывать, что металл хотя и мягкий, но очень вязкий. Очень сильно налипает на инструмент, буквально захватывая его. Когда я в первый раз сверлил его сверлом-елочкой без смазки, я чуть не спалил восьмисотваттную дрель. Раскраивал на циркулярке мелкозубым диском с победитовыми напайками, обильно поливая его маслом. После доводил болгаркой с лепестковым кругом. Хотя у нас в районе два машзавода и два цеха по металлообработке, разместить заказ так и не удалось. Ни официально, ни левым образом.

Конструкция оси Z классическая, единственное отличие — каретки подшипников установлены на тележку оси Y, а рельсы, соответственно, на тележку оси Z. Приходилось слышать разные доводы в пользу такого решения, но единственным внятным выглядит то, что направляющие в данном случае играют роль дополнительных ребер жесткости. Следует добавить, что такое решение утяжеляет ось Z почти на три килограмма. Что требует дополнительной мощности двигателя. У меня стоит NEMA-23 длиной 112 мм, и все равно скорость перемещения по Z – 20 мм/с. Для раскроя не критично, но если будет установлен нормальный шпиндель и будут обрабатываться рельефы, придется изобретать противовес.

Поскольку в качестве шпинделя используется ручной фрезер, под него была установлена полка. Посадочный диаметр данного фрезера 43 мм. Когда я заказывал (в семидесяти километрах от дома) сверление полки под шпиндель, я заказал диаметр 44 мм. Это много. Добавить две-три десятые было бы более чем достаточно. Для укрепления полки, а также для ее регулировки по бокам были дополнительно установлены два ребра жесткости толщиной 4 мм.

Выбирая диаметр болтов для мягких металлов, следует помнить, что один болт с большим диаметром и шагом резьбы здесь предпочтительнее, чем несколько мелких. Поэтому ось Z, исключая крепление кареток и направляющих, собрана на винты М10. И лучше их лишний раз не крутить, в идеале собрав конструкцию сразу начисто.

Д16 брал в Ижевске. Плита 16х1200х150 мм весом в 9 килограмм вместе с резкой обошлась в 3050 руб. Вообще, реклама, наверно, нарушает правила сайта, но в данном случае это просто единственный адекватный продавец, которого я нашел. Торгуют от килограмма. Цены на одинаковые позиции у них оказались самыми низкими. Единственное, что мне тогда не понравилось, работают только с транспортными компаниями. А поскольку я живу не в областном центре, и до пункта выдачи мне больше сотни километров, попытался найти поставщика поближе. В нашем (Пермском) крае продавец тот же металл предлагал только кусками от половины метра погонного, запросив за такой кусок 25 000 рублей. После этого выбор был очевиден. Плиту мне тогда отрезали болгаркой. Сейчас при заказе надо уточнить, вроде у них появилось оборудование и можно заказать раскрой по размерам.Заканчивая тему портала, надо упомянуть, что некоторые хоббийщики размещают направляющие на верхней и нижней гранях балки портала. Аргументируя это тем, что при нагрузке на фрезу сокращается расстояние между приложенным усилием и порталом. Попросту говоря, уменьшается рычаг. Однако при этом усложняется передача, двигающая ось, и установка параллельности направляющих. К сожалению, сейчас не могу уже найти использованный при проектировании источник, в котором было указано, что для защиты от перекоса, во-первых, движитель должен быть расположен в одной плоскости с каретками на одинаковом от них расстоянии, во-вторых, расстояние между внешними гранями кареток должно быть не меньше расстояния между направляющими. Приходилось читать, когда опытным путем выясняли, что по оси Х при ширине стола до шестидесяти сантиметров можно использовать один движитель, но вот у меня расстояние между направляющими по Х около метра, расстояние между внешними гранями кареток 150 мм, при этом перекос до заклинивания почти три сантиметра. Возможно, на направляющих HGR все по-другому, но для цилиндрических на опоре по оси Х все же необходимо по движителю с каждой стороны. Чтобы не выяснять потом, почему станок вместо кругов режет овалы.

Когда дошло до станины, с одной стороны — деньги уже нужны были на другие цели, а с другой — я уже начал конкретно уставать от непрерывного сверления, обтачивания и подгонки. Поэтому выбрал компромиссно-временный вариант: устроил на полу песчаную подушку, выложил из пеноблока тумбу, на нее на домкратах установил четырехслойный бутерброд из фанеры 4/4 18 мм, укрепленный по бокам уголком 75х75х6 мм. Сверху положил еще два листа такой же фанеры. Площадки под направляющие устанавливал так, чтобы болтами их притянуть к уголкам под столом. В площадках предусмотрел закладные полосы, к которым были прикручены направляющие.

Направляющую установил сначала одну, выставив ее по нитке. После чего на нее был установлен портал, и вторая направляющая ставилась уже по месту. То есть, устанавливаешь портал в начале оси, первая направляющая закреплена жестко, вторая — одним краем. Гоним портал в конец оси, убеждаемся, что идет легко, закрепляем второй край. Прокатываем по всей оси, закрепляя направляющую окончательно. Так, кстати, устанавливаются направляющие на всех осях.

После установки направляющих прямо поверх них натянул через весь стол нитки крест-накрест. С помощью уровня домкратами сначала выставил стол горизонтально, потом, добившись, чтобы нитки на пересечении слегка касались, выправил небольшое винтовое искривление. Щель между столом и тумбой слегка пропенил, чтобы их связать, но так, чтобы стол не подняло.

Собственно, с механикой на этом все. На видео, правда, видно, что не доделаны еще кабель-каналы (при том, что они уже давно напилены и даже частично склеены), и не стоят концевики, но мне надо немного от этого отдохнуть. Это было очень интересно, но очень нудно.

Добавлю пару слов об ошибках проекта. Во-первых, поддавшись инерции мышления, я зачем-то спроектировал кабель-канал со стороны оператора, и теперь после его установки придется гонять портал туда-сюда, чтобы установить заготовку, и во-вторых, гайку ШВП оси Y я зачем-то разместил посредине оси Z. Теперь не могу добраться до тавотницы, и когда из гайки выскочил пыльник, пришлось разбирать весь портал.

В заключение, вот вам фото первого выполненного на данном станке проекта, на котором я еще раз убедился, что из дешевой фанеры ничего хорошего не получишь.

Видео работы моего станка:

Видео самодельного станка здорового человека:

Комментарии (26)

triton

18.02.2019 12:48как-то представил, как китайским лобздиком пиляю фанеру 4/4

Не надо лобзиком! Надо лазером — заказываешь распил и получаешь готовые детали.

- Загружаешь эскизы, проверяешь цену

- оплачиваешь онлайн

- за пару дней режут

- привозят курьеры или сам из пункта самовывоза забираешь

Что тут сложного?!

Поймите правильно, я не пропагандирую за фанеру, конструктивно сталь, конечно, лучше.

Но для прототипов фанера вполне годный вариант.

serjmd Автор

18.02.2019 12:59Фрезерование фанеры по макету на тот момент я нашел только по 90 рублей за погонный метр толщиной 6 мм. Я за такие деньги воробья в поле загоняю.

Но больше цены напрягло качество фанеры. Мебельной у нас нет даже под заказ. Ламинированной на тот момент не было. Сейчас есть, но она на складе лежит просто под навесом, и когда берешь, она пропеллером.

В общем, одно, другое, третье, и выбрал железо. Как более предсказуемый материал. Хотя, в последний раз дело с ним имел классе в шестом, наверно.

Примеры удачных фанерных станков в Интернете видел. Полагаю, там у людей руки прямей моих.

sshikov

18.02.2019 13:14>Позже я решил, что несвязанные меж собой балки все равно будет болтать, и связал их листом железа толщиной 4 мм. Как следует из заголовка, сопромат я не изучал, но здравый смысл подсказывает, что такая конструкция позволяет частично перераспределить изгибающее усилие на верхнюю балку и позволяет избежать провиса портала.

Насколько я понимаю, не особо вникая, у вас балки работают не только на изгиб, но и на кручение. А тут здравый смысл и сопромат подсказывают нам, что замкнутый профиль сильно лучше разомкнутого. Две балки — это два замкнутых профиля. Если вы их замкнете двумя стенками — то на кручение все вместе будет работать еще лучше. И вообще говоря, варить конечно лучше. Вести будет, и с этим надо бороться, и лучше предусмотреть регулировки заранее.

serjmd Автор

18.02.2019 13:22Я решил, что второй четырехмиллиметровой стенкой я уже не добьюсь заметного увеличения жесткости. Хотя и думал об этом.

Если бы этот портал проварить, то какие кондуктора не изобретай, его все равно загнуло бы пропеллером. Причем частично не сразу, а со временем. Так что, болтов хватило.

sshikov

18.02.2019 13:40>второй четырехмиллиметровой стенкой я уже не добьюсь заметного увеличения жесткости.

На изгиб. На кручение вы замкнете профиль, и будет сильно лучше. Тем более что уголки делают ваш профиль несимметричным, и его будет крутить скорее всего.

Хотя конечно, тут надо все считать.

Ну, автомобили же как-то варят, и кузова не особо ведет вроде? Возможно точечная сварка помогла бы делу (а она еще и проще). И возможно заклепки, а не болты.

serjmd Автор

18.02.2019 13:55На кручение вы замкнете профиль, и будет сильно лучше.

Я так понял, что все же не замкну. Конструкция остается составной. И даже если мы возьмем два листа, то при высоте балки 200 мм, их объединенная толщина 8 мм вряд ли окажет заметное влияние.

Вообще, дальнейшее улучшение данной конструкции, это мертвый путь. Повторяемость в одну десятую миллиметра на поле 1320х720 мм уже достигнута, и если надо большего, то надо смотреть в сторону специализированных профилей. Смотреть с пятой минуты.

shtushkutush

18.02.2019 13:57А не слишком ли смело размещать направляющие сверху (ось Y)?

Как по мне, логичней их было спрятать под стол, подальше от пыли и других продуктов фрезерования.

В текущей конфигурации стоит подумать о неком кожухе или экране закрывающем направляющие от пыли.

serjmd Автор

18.02.2019 14:00У меня были большие сомнения, что у меня хватит толку выставить их параллельно. Вернее, уверенность, что не хватит.

Сейчас, после некоторого опыта, думаю, что циклон решит проблему пыли. Где-то было видео, как товарищ изготавливает его из фанеры, так что, подумаю в эту сторону.

Tomasina

Спустя некоторое время на эксплуатацию и осмысление — что было сделано лишнее, что хочется изменить?

А также хочется инфу про выбор двигателей, драйвером и ПО управления.

serjmd Автор

Да, собственно, как и писал, не там разместил кабель-канал и гайку ШВП оси Y. Остальное со временем доработается. Добавится циклон с стружкоотсосом, встанут на место кабель-каналы и датчики. Если дойдет до переделки станины, то это уже будет в новом помещении, и для нее будет изготавливаться новый портал.