Инструменты Индустрии 4.0 комплексно используются крупными мировыми производителями уже сегодня. Такие «фабрики будущего» являют собой прообраз модели, на основе которой будет организовано производство Четвертой промышленной революции, и подобных предприятий становится все больше. Мы расскажем о поразительных перспективах новой индустриальной концепции на примере «умного» завода компании General Electric, где сегодня применяются:

- лазерная техника и роботы;

- суперматериалы;

- аддитивные технологии;

- интернет вещей.

Промышленная зона на окраине города Гринвилл, Южная Каролина, не самое очевидное место, куда можно отправиться, чтобы заглянуть в будущее. Но там, за железнодорожными путями и коробкообразными фабриками, можно найти новый передовой завод компании GE Power, открывшийся в апреле 2016 года. Это место меняет само представление о том, как можно создавать вещи.

Шаг в будущее №1: лазерные технологии и робототехника

Предприятие, занимающее территорию больше двух футбольных полей, похоже на огромный ящик с инструментами из будущего, украшенный гигантской монограммой GE. Элегантный лазерный резак на основе технологии MicroJet направляет лазерный луч через тонкий поток воды и вырезает формы на прочнейших металлах, делая это настолько точно, что они выглядят как нечто неземное. На заводе рядами установлены промышленные 3D-принтеры и печи с аргоном для обработки запчастей, изготовленных из легкого и жаропрочного суперматериала – композитов с керамической матрицей (ККМ).

Это лазерное устройство на основе технологии MicroJet использует тонкую струю воды для фокусирования лазерного луча (рубиновое свечение внутри механизма). Изначально оно было разработано для использования в алмазной отрасли, но GE Power адаптировала его для создания максимально точных охладительных отверстий в лопастях турбин и других деталях (см. ниже). Фото GE Power

Где-то в стороне – робот, которого назвали Автономный Прайм в честь персонажа «Трансформеров» Оптимуса Прайма, сканирует свою рабочую зону глазами со встроенной технологией лазерного локатора LIDAR – такая же технология использовалась компанией Google при создании самоуправляемых автомобилей – и обслуживает фрезерный станок с компьютерным управлением. Большинство из представленных здесь технологий используют встроенные сенсоры, которые по безопасным промышленным интернет-каналам передают данные в облако для анализа и обработки.

Инженер General Electric Винсон Блентон стоит рядом с Автономным Праймом. Этот робот оснащен глазами со встроенной технологией лазерного локатора LIDAR для перемещения тяжелых деталей по территории завода. Инженер говорит: «Он изучает пространство. Он на самом деле может нас видеть». На новом заводе роботы выполняют «грязные, сложные, опасные и скучные задания». Фото GE Power

Шаг в будущее №2: суперматериалы

Во время посещения завода командой GE Reports машины изготавливали волнистые лопасти компрессора для крупнейшего в мире реактивного двигателя, керамические колпаки для газовых турбин и другие детали сложнейших форм и из новейших материалов, создание которых трудно было представить еще пару лет назад. По словам Курта Гудвина, менеджера GE, который управляет заводом, «это предприятие – мост между лабораторией и реальностью. Это инкубатор. Мы взаимодействуем с инженерами, позволяя им осуществлять их грандиозные планы и помогая внедрять их результаты в массовое производство по разумной цене».

Гудвин – человек, который носит очки, серую бородку и ведет себя как дружелюбный университетский профессор, – говорит: «Леонардо да Винчи принес в мир идею вертолета, но понадобилось 400 лет, чтобы Игорь Сикорский воплотил ее в жизнь. У нас есть все для того, чтобы помочь нашим изобретателям творить здесь и сейчас и без промедления внедрять разработки в массовое производство».

На заводе могут изготавливаться детали из керамоматричных композитов в печах и автоклавах, как на фото выше. Фото GE Power

GE Power вложила в строительство завода 75 миллионов долларов. Он расположен рядом с огромным предприятием компании в Гринвилле, где GE Power производит крупнейшие в мире газовые турбины, весом в сотни тонн, детали которых выполнены с точностью, сравнимой с толщиной человеческого волоса. На новом заводе инженеры и их коллеги из других подразделений GE, таких как GE Oil & Gas и GE Global Research, будут проводить испытания новых моделей и конструкций, в короткие сроки создавать опытные образцы и затем искать способы массового производства наилучших моделей. GE называет этот проект по обмену знаниями и технологиями GE Store.

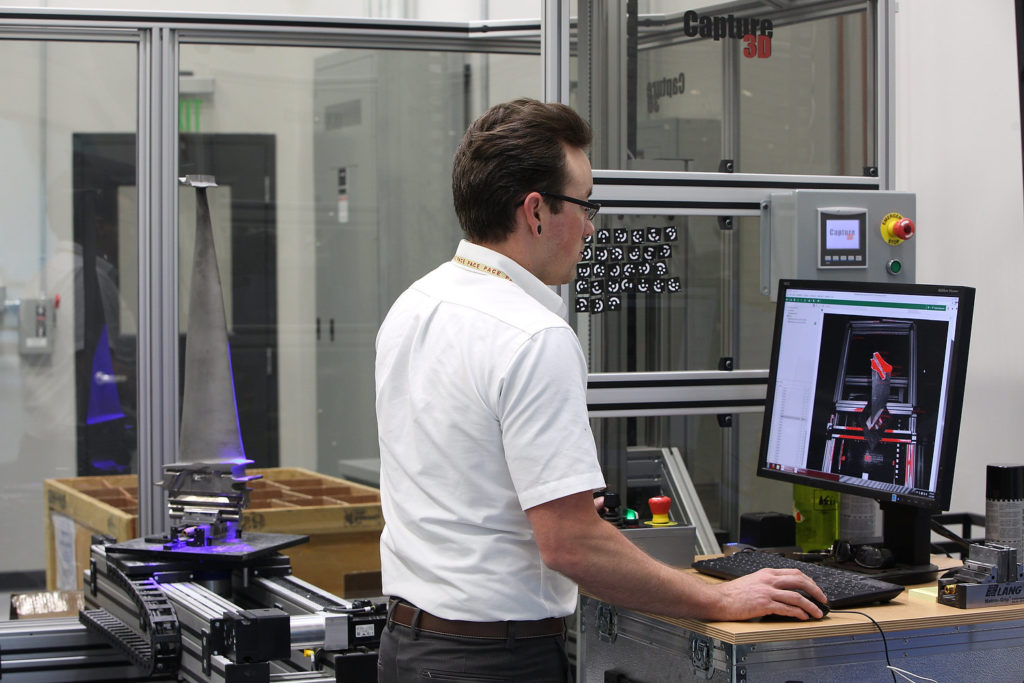

3D-сканер с технологией синего света позволяет инженерам с максимальной точностью следить за тем, как детали сложной формы, например, лопасти турбины, изменяются со временем после введения их в эксплуатацию. Фото GE Power

Шаг в будущее №3: аддитивные технологии

Второе подобное предприятие General Electric – Центр по совершенствованию аддитивных технологий (Center for Additive Technology Advancement) в Питтсбурге, помогающий компании внедрять методы аддитивного производства, среди которых главное место занимает 3D-печать.

По словам Гудвина, высокотехнологичный завод был необходим компании, чтобы идти в ногу с потребностями потребителей. «Невероятно, как быстро меняется мир, – говорит он. – Ожидания улучшений, предлагаемых рынком, поражают воображение. Наше предприятие-сосед – крупнейшее в мире, и оно уже оптимизировано для производства газовых турбин на пределе своей мощности. У работников этого завода есть много грандиозных идей и нет времени на игры».

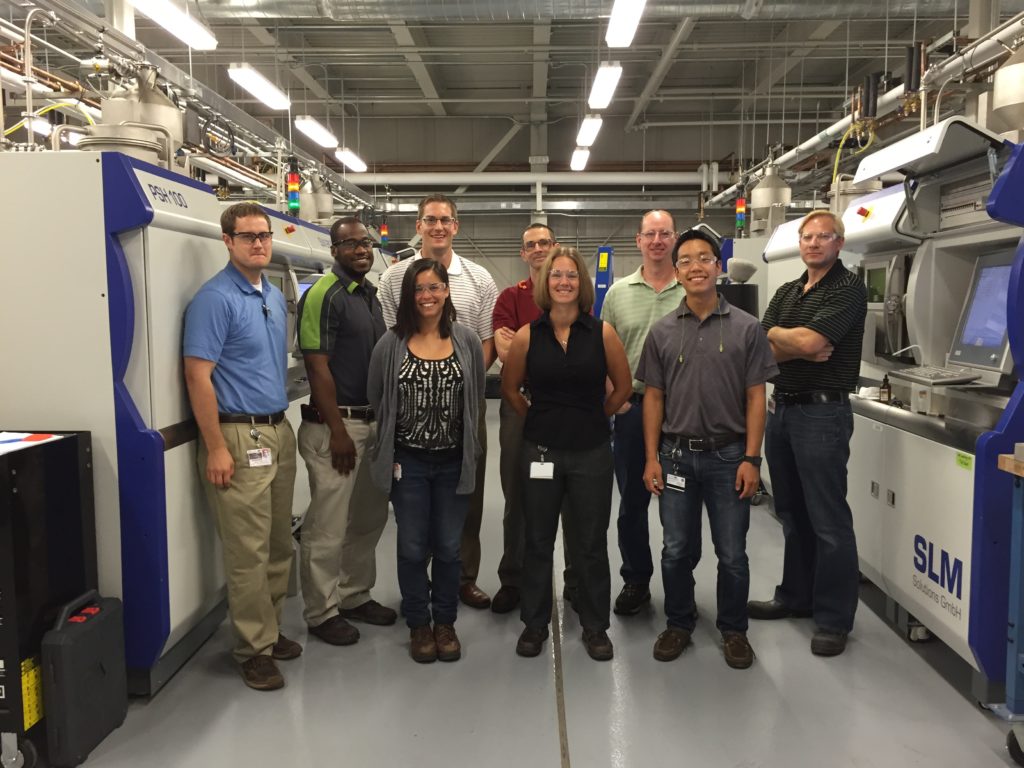

Инженеры дали аддитивным установкам SLM Solutions прозвища, например, Ядовитый плющ и Женщина-кошка. Промышленная 3D-печать все еще является новшеством, и каждое устройство ведет себя по-своему. Эти 3D-принтеры будут задействованы в массовом производстве. Фото GE Power

Здесь установлены новейшие станки и устройства для анализа больших объемов данных, но главное – это правильно подобранные люди. На завод, где будут работать 80 сотрудников, уже наняты материаловеды со степенью доктора наук, инженеры и механики, которые десятилетиями оттачивали свое мастерство. «Мы тщательно подобрали команду изобретательных людей, которые ориентированы на поиски решений и не паникуют, когда что-то идет не по плану, – говорит Гудвин. – Они знают, что значит быстро потерпеть неудачу. Вместе они могут решить любую проблему».

На заводе General Electric в Гринвилле изготавливаются детали для крупнейшего в мире реактивного двигателя, газовых турбин и другие изделия сложнейших форм и из новейших материалов, создание которых трудно было представить еще пару лет назад.

Работа начинается, когда трехмерная CAD-модель первого прототипа поступает на рабочие станции через интернет. «Мы хотим, чтобы проектировщики показывали нам свое «неказистое детище» – модель, законченную только на 80 процентов, – говорит Блейк Фултон, инженер по материалам, работающий на заводе. – Мы поняли, что на этом этапе они гораздо более готовы к обратной связи». Затем Фултон и его коллеги приступают к созданию 3D-модели конструкции. Она может быть отпечатана из пластмассы или металла, или даже вырезана из древесины.

Инженер аддитивного производства Чед Дулькевич с напечатанными на 3D-принтере образцами для испытаний. Фото GE Power

Раньше проектировщики отправляли свои архивы через службу экспресс-доставки подрядчикам, которые изготавливали модели и отправляли их назад недели спустя. Благодаря прямой передаче данных на 3D-принтеры проектировщики всего лишь за несколько дней создают множество вариантов чертежей и сразу видят, как они будут выглядеть в реальной жизни. «Это мы и называем быстрым прототипированием», – говорит Фултон.

Помимо этого, сотрудники Гудвина тестируют все производственные процессы. GE Aviation уже использует напечатанные на 3D-принтере детали в реактивных двигателях, однако когда у Гудвина появилась идея применить ту же технологию к газовым турбинам (они включают в себя многие из тех же деталей, что и реактивные двигатели, но намного больших размеров), на его пути появились препятствия.

GE Aviation использовала установки на базе технологии 3D-печати металлами Direct Metal Laser Melting. Она заключается в том, что лазерный луч сплавляет слои беспримесного металлического порошка, создавая детали с нуля. Но детали Гудвина были слишком большими и очень долго печатались на DMLM-машинах, что оказалось экономически нецелесообразным.

Газовые и реактивные турбины функционируют под воздействием крайне высоких температур. Инженеры разработали сложную систему охладительных отверстий для поддержания максимально эффективного уровня производительности. Технология MicroJet позволяет им создавать новые модели, производство которых ранее было невозможно. Фото GE Aviation

Гудвин поручил своей команде найти более экономичную машину. Ввиду того, что 3D-печать по-прежнему является новшеством, единственное более быстрое устройство, которое они смогли найти, был 3D-принтер SLM Solutions с двумя лазерными лучами, еще даже не выпущенный на рынок. «Мы купили три», – говорит Гудвин.

Это был рискованный шаг, и вскоре начали возникать трудности. «Мы следовали инструкциям, но качество продукции было неудовлетворительным». Команда провела четыре месяца, анализируя 200 различных параметров программного обеспечения, и сделала 400 аппаратных модификаций, прежде чем устройства были отлажены. Наконец они были использованы для оптимизации конструкции напечатанной на 3D-принтере топливной форсунки для новейшей газовой турбины General Electric и для ввода ее в производство. Новая конструкция понижает уровень выбросов оксидов азота, увеличивая при этом выходную мощность и производительность. «Мы смогли выполнить 10 вариантов дизайна всего за несколько месяцев, а затем спустя четыре месяца направить окончательную версию в производство, – говорит Гудвин. – Обычно на это уходит год».

Шаг в будущее №4: интернет вещей

GE использует программную платформу Predix для потоковой передачи данных через промышленный интернет в облако, их анализа и передачи проблем и решений команде.

Подобные петли обратной связи являются частью концепции GE под названием «цифровой поток» (digital thread). Клэй Джонсон, директор по информационным технологиям GE Power, говорит, что завод по-прежнему демонстрирует только часть того, что ожидается в будущем. По его словам, «цифровой поток» будет постоянно перемещать данные от клиентов и поставщиков к GE и обратно.

«Система будет получать обратную связь в реальном времени благодаря датчикам, расположенным на деталях внутри устройств, – отмечает Джонсон. – В будущем деталь будет сама «понимать», что она приходит в негодность, автоматически заказывать перенастройку и назначать наладчика, который установит обновление. Это настоящий Uber для промышленности».

Но технологии не решат всех задач. Стив Болзе, генеральный директор GE Power, заявил после церемонии открытия: «У нас есть робототехника и 3D-принтеры, но главное – это наши люди, которые доверяют друг другу настолько, чтобы вместе рисковать и создавать будущее».

Этот массивный станок изготавливает лопасти компрессора для крупнейшего в мире реактивного двигателя GE9X. Фото GE Power

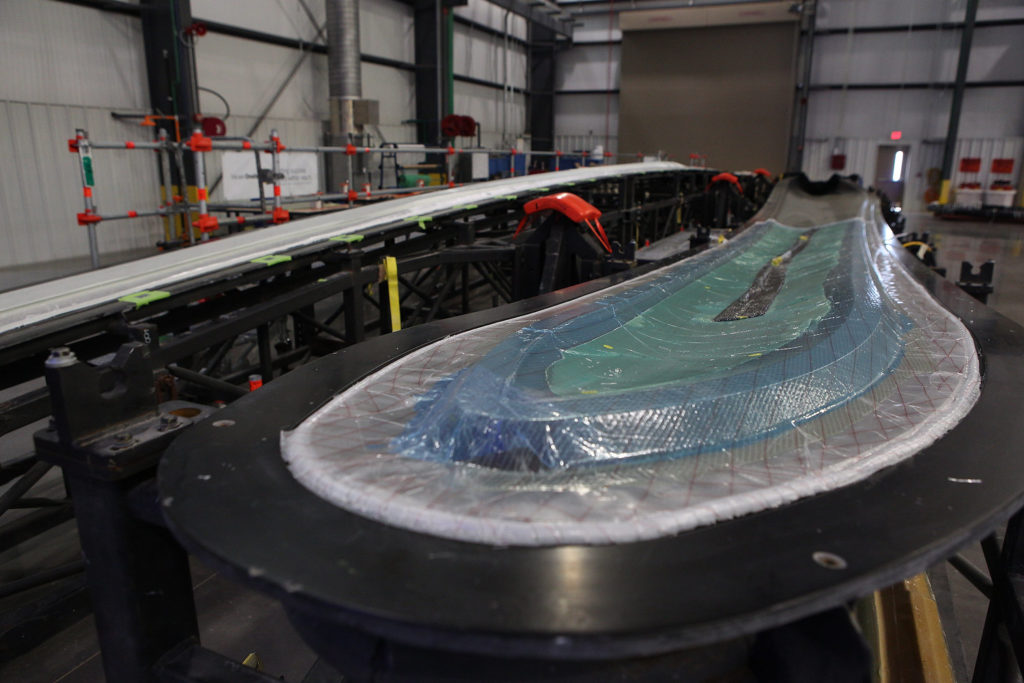

Материаловеды GE Power используют эти две модели лопастей ветряных турбин для разработки более прочных и точных деталей из современных полимеров. Изготовленные лопасти могут быть протестированы здесь же, на испытательном станке. Фото GE Power

Автор: Томас Келлнер, ge.com. Перевод с английского.

serjmd

На фото вверху все работники?

iQBTechnologies Автор

У них действительно работает не так много сотрудников, но нет, на фото не все

serjmd

Такое будущее меня пугает.

site6893

почти, в статье сказано что там работает 80 человек.