Считалось, что разрушение материалов, в частности высокопрочных сталей, происходит практически мгновенно при достижении максимальной нагрузки. Однако многочисленные случаи разрушений и исследование их причин показали, что катастрофическое разрушение может развиваться задолго до достижения этого максимума.

Впервые массовые случаи таких разрушений были зафиксированы в период Второй мировой войны. В США для снабжения войск союзников серийно выпускались морские транспорты серии «Либерти», при изготовлении которых стала широко использоваться сварка отдельных элементов корабельных корпусов (ранее листы корпусов соединялись клепкой). Так вот эти суда проявили такую особенность, что буквально после одного-двух морских переходов на корпусе появлялись протяженные трещины, поэтому дальнейшая их эксплуатация вызывала серьезные опасения. Были даже зафиксированы случаи, когда суда при волнении разламывались пополам. Но поскольку в корпусах были герметичные отсеки, половинки оставались на плаву и продолжали плавание самостоятельно (по воле ветров и волн).

Как выяснилось позже, причиной возникновения трещин стало невнимание к таким деталям, как вырезка различных технологических отверстий в корпусах (люков). Такие отверстия не должны содержать острых углов. Острые углы, как концентраторы напряжений в корпусе, которые возникают попеременно при нахождении корпуса корабля на вершине волны или на гребнях двух волн, способствуют постепенному развитию усталостных трещин. Сварной корпус, в отличие от клепаного, представляет собой сплошную среду, в которой трещина может распространяться беспрепятственно, что и приводило в конце концов к разрушению.

В наше время примеры спонтанных катастрофических разрушений отмечались на газовых трубопроводах, когда для их строительства стали использовать трубы большого диаметра (1220-1420 мм) из высокопрочных сталей, выполненных по технологии контролируемой прокатки. Газ в трубопроводе прокачивается под высоким давлением (75-100 атм).

В отдельных аварийных случаях наблюдалось распространение трещины и разрыв трубопровода на очень большую длину, который происходил с огромной скоростью, почти как взрыв. Понятно, что такие разрушения влекут за собой катастрофические последствия. Причиной таких разрушений являлись микроскопические трещины, возникающие в стальной трубе при нарушении ее гидроизоляции, так называемая стресс-коррозия под напряжением.

Может показаться, что давление 100 атм не представляет серьезной опасности, так как соответствует нагрузке всего лишь в 10 МПа, а высококачественная трубная сталь имеет предел текучести выше 400 МПа. Но помимо статических напряжений за счет давления газа магистральные газопроводы отличаются от прочих металлических сооружений огромной энергетической мощностью за счет большой протяженности, в них наиболее сильно проявляются масштабные эффекты энергетической природы из-за огромного запаса упругой энергии, сосредоточенной в металле труб и сжатом газе, который прокачивается через трубопровод. Например, в трубопроводе диаметром 1420 мм при давлении 75 атм удельный запас упругой энергии в перекачиваемом газе составляет 51 мдж на один метр трубопровода, а в самом металле только 0,6 мдж/м. Для сравнения, в трубопроводе диаметром 1220 мм запас упругой энергии газа при давлении 55 атм вдвое меньше – 26 мдж/м. Таким образом, газопровод большой протяженности представляет собой как бы единую высоко напряженную систему и ведет себя как гигантская цельная конструкция, подверженная испытанию на прочность.

При длительном статическом нагружении и повышенном запасе упругой энергии в нагружающей системе многие, даже весьма пластичные материалы становятся склонными к замедленному разрушению. Такая склонность обусловлена постепенной локализацией пластической деформации около микроскопической трещины и последующим развитием разрушения в наиболее напряженных объемах материала. Это обстоятельство делает материал трубопровода чрезвычайно непредсказуемым в отношении риска внезапных разрушений. Кстати, то обстоятельство, что газопроводы повышенного диаметра более склонны к катастрофическим разрушениям, было учтено при прокладке газопроводов Северный поток 2 и Турецкий поток — диаметр труб в этих газопроводах составляет 1143 мм.

И за рубежом, и в нашей стране были проведены многочисленные исследования, была разработана теоретическая база, что позволило установить причины описанных выше разрушений и дать рекомендации по предотвращению подобных явлений. Во всех случаях виновником возникновения неконтролируемых спонтанных разрушений оказываются зародыши трещин, которые могут быть весьма микроскопическими, развиваться в течение довольно продолжительного времени, и в конце концов приводить к практически мгновенному разрушению, когда трещина начинает распространяться в стали со скоростью звука в ней.

Ниже в качестве примера я приведу одно из подобных исследований, которое показывает, насколько глубоко требовалось вникнуть в механизм образования неконтролируемых разрушений.

Случай помог выбрать для исследования очень интересный объект – длинномерную деталь из среднелегированной стали толщиной 80 мм. Несколько таких деталей при закалке в воду после нагрева под термическую обработку образовали трещины – расслои по середине толщины детали. Был отмечен также единичный случай полного расслоения детали при закалке по толщине на всю длину, что сопровождалось оглушительным треском, так что вместо одной детали из закалочного бака извлекли две вдвое меньшей толщины, что никак не предусматривалось технологическим процессом.

Для исследования отобрали детали, в которых трещины распространялись на длину от 700 до 1500 мм. Следует отметить, что прочность на разрыв данной стали после закалки и высокого отпуска составляет не менее 1300 МПа, а в закаленном состоянии прочность еще выше, поэтому расслоение деталей, а также образование в ней таких протяженных трещин вызывало, по меньшей мере, удивление.

В современных технологических процессах очень широко используют охлаждение заготовок в воде после термического или прокатного нагрева, что в принципе приводит к возникновению значительных термических напряжений, но эти напряжения, как показывают расчеты, все же ниже предела текучести стали, поэтому в данном случае казалось, что они не могли приводить к разрушению детали.

Материал и методика исследования

Расслоения в заготовках выявляли после окончательной термической обработки. Они располагались в нижней кромке заготовки по длине, соответствующей осевой части листового проката. Расслоения распространялась на глубину от одного до нескольких сантиметров, а в единичных случаях могли приводить к полному расслоению заготовки по толщине.

Из трех деталей, в которых были обнаружены расслоения длиной 780, 1000 и 1500 мм по нижней кромке детали, были отобраны пробы 250?300х600 мм, которые непосредственно примыкали к расслою (осевая зона листа), а также пробы из верхней кромки (в дальнейшем – кромка листа), которые соответствовали поверхностной зоне слитка.

От проб с помощью абразивной резки отрезали темплеты, из которых затем с помощью анодно-механической резки вырезали заготовки образцов для исследования макро- и микроструктуры, физических и механических свойств (в поперечном и вертикальном направлении относительно плоскости прокатки). Вертикальные образцы для оценки ударной вязкости и коэффициента интенсивности напряжений вырезали таким образом, чтобы надрез располагался в плоскости прокатки в центральной по толщине части листа.

Подробное исследование механических свойств данной стали (прочности, ударной вязкости, пластичности) на образцах, вырезанных из участков, соседствующих с трещиной, и в бездефектных зонах, не позволил выявить каких-либо отклонений от номинальных значений, соответствующих данной марке. Поэтому для выявления склонности стали к расслоениям по толщине листа привлекли критерий интенсивности напряжений, обозначаемый в механике разрушения как K1c. Этот критерий имеет довольно странную, на первый взгляд, размерность кг/мм3/2 (МПа/м1/2). Физический смысл данного критерия – это напряжение, при котором происходит разрушение путем отрыва, при наличии трещины критического размера в материале. Испытания проводят таким образом, что в специальном образце наращивают трещину путем приложения циклических нагрузок, а затем постепенно, прикладывая к образцу с трещиной все увеличивающуюся растягивающую нагрузку, наблюдают за ростом трещины, и в момент разрушения фиксируют величину напряжения.

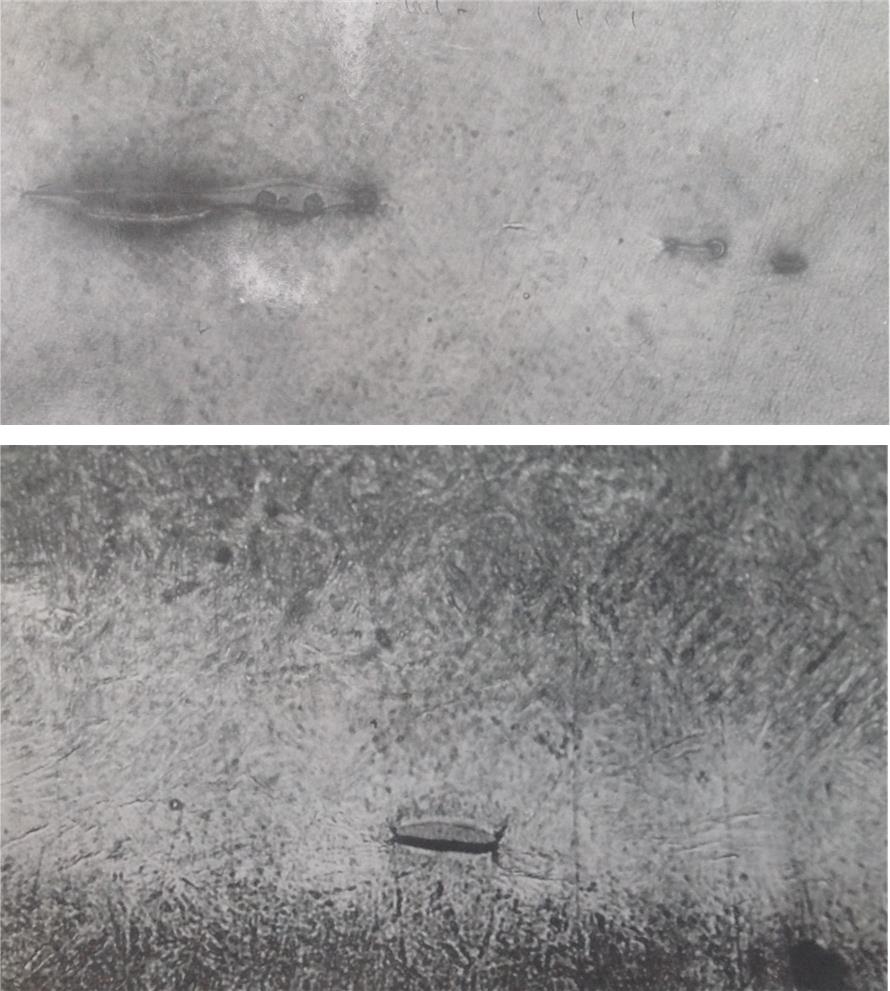

Образец для проведения испытаний на внецентренное растяжение довольно сложен по конфигурации (за что получил сленговое название «штаны»), и не менее сложен в изготовлении (рис. 1). По ГОСТ 25.506-85 он именуется как тип 3, нами использованы образцы толщиной 25 мм.

Усталостную трещину наносили на пульсаторе ЦДМ-10 при верхней нагрузке 2000-3000 и нижней – 500 кг. Частота пульсаций 750 циклов в секунду, число пульсаций 3-5 тысяч. Зарождение усталостной трещины проводилось при верхней нагрузке 3000 кг, а ее рост до длины 1,5-2 мм – при верхней нагрузке 2000 кг. Для более удобного наблюдения за ростом трещины в надрез предварительно закапывали типографскую краску, разбавленную керосином, которая впитывалась в трещину в процессе ее роста. Испытания образцов проводили на машине DU-19 (Франция) с записью диаграммы усилие — раскрытие трещины. Вязкость разрушения оценивалась по такой вот простенькой формуле:

K1c = [P/(t*b1/2 ) ]*[29,6*(l/b)1/2 - 185,5*(l/b)3/2 +655,7*(l/b)5/2 -1017*(l/b)7/2 + 638,9*(l/b)1/2 ], кг/мм3/2

P – усилие для разрушения образца, кг;

t – толщина образца, мм;

b – ширина образца, мм;

l – длина надреза с усталостной трещиной, мм.

Макро и микроструктура стали

Расслоение в исследованных деталях располагается в центре по толщине листа, распространяется в разных деталях на различную глубину, траектория ее имеет ступенчатый характер. В вершине расслоения на поперечных темплетах следы пластической деформации не обнаруживаются. Макроструктура всех исследованных проб характеризуется плотным строением, отсутствуют ярко выраженные дефекты типа газовых пузырей, ликвационных полос, участков с грубой дендритной структурой.

Заметных различий в микроструктуре по различным зонам не отмечается.

Металл характеризуется заметной полосчатостью (рис. 2), которая связана с дендритным строением исходного литого металла в стальном слитке и характерна для катаных легированных сталей. Полосы различной травимости вытянуты вдоль направления прокатки и заметно различаются по микротвердости, и по содержанию легирующих элементов. Светлые полосы содержат повышенное количество молибдена, никеля, меди, кремния и марганца (определение выполнено с помощью микрорентгеноспектрального анализа), в них сосредоточены также НВ-сульфиды и строчечные оксиды, и расслой распространяется также по светлым полосам.

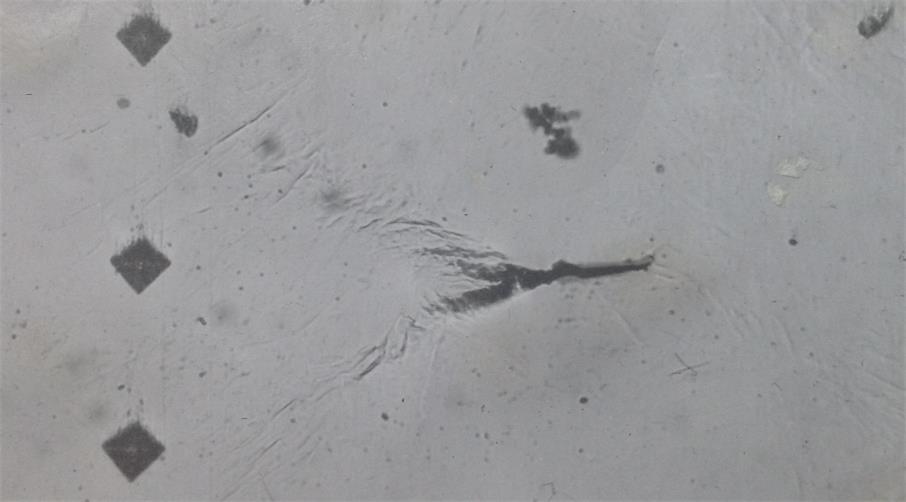

Траектория трещины имеет ступенчатый характер (рис. 3), отсутствуют участки, указывающие на протекание макропластической деформации перед разрушением, на поверхности наблюдаются многочисленные площадки и бороздки, свидетельствующие о хрупком характере разрушения.

Загрязненность неметаллическими включениями и влияние НВ на особенности разрушения стали под нагрузкой

В стальных деталях обнаружены пластичные, вытянутые вдоль направления прокатки сульфиды марганца (рис. 4), а также сложные оксиды, располагающиеся вдоль направления прокатки в виде цепочек и строчек (рис. 6).

Загрязненность НВ типична для стали мартеновского способа выплавки. В центральной зоне листа по толщине загрязненность пластичными сульфидами и строчечными оксидами несколько выше. Сульфиды и оксиды располагаются избирательно относительно полосчатой структуры, в полосах, где отмечается повышенное содержание Ni, Mo, Cu, Si, Mn (рис. 5).

В вязком чашечном изломе поперечных и вертикальных ударных образцов наблюдаются многочисленные НВ, преимущественно сульфиды, зародыши трещин не обнаруживаются (рис. 6, рис. 7). Подобный характер излома свидетельствует, что разрушение проходило по скоплениям НВ.

Изучали влияние НВ на характер пластической деформации и разрушение с помощью наблюдения этих включений при больших увеличениях.

На вертикальных образцах хрупкие трещины образуются в местах залегания сульфидов и оксидов практически одновременно на всех включениях, находящихся в поле зрения, при отсутствии пластической деформации основного металла (рис. 9).

Напряжение, при котором образуются микротрещины на включениях, на 10-15% ниже напряжения начала пластической деформации основного металла, определяемого по появлению следов скольжения. Возникшие в сульфидах микротрещины инициируют полосы скольжения в основном металле, по которым при увеличении напряжения происходит дальнейшее вязкое распространение трещины (рис. 9-10).

На строчках вытянутых сульфидов возможно облегчение слияния нескольких микротрещин в одну (рис. 11).

В участках, где отсутствуют НВ, локальная пластическая деформация с образованием микротрещин в полосах скольжения наблюдается только при исчерпании металлом запаса пластичности.

Механические свойства

Механические и пластические свойства стали в продольном и поперечном направлении в изученных зонах трех исследованных деталей с вероятностью 0,95 совпадают.

Сталь характеризуется значительным разбросом свойств при сравнении таковых на поперечных и вертикальных образцах относительно плоскости прокатки (как говорят, свойства имеют значительный коэффициент анизотропии). Пластические свойства в осевой части листа заметно ниже, чем на кромке. При испытании вертикальных образцов на прочность, пластичность и ударную вязкость эти свойства отражают в какой-то мере склонность стали к образованию расслоений, однако расчетный коэффициент корреляции между длиной расслоений в деталях и свойствами в вертикальном направлении значительно ниже табличного коэффициента при уровне значимости 0,8, то есть данная зависимость не значима.

Результаты определения K1c методом внецентренного растяжения поперечных образцов толщиной 25 мм с боковым надрезом и усталостной трещиной (рис. 12) прошли проверку корректности по критериям отношения коэффициента интенсивности напряжений к пределу текучести стали. При выбранной толщине образца 25 мм и длине надреза с трещиной 28-30 мм поперечные образцы этому критерию также не удовлетворяют (требуются образцы большей толщины) и результаты их испытаний могут быть использованы только как ориентировочные.

Для вертикальных образцов на внецентренное растяжение все необходимые и достаточные условия испытаний удовлетворяются, и результаты являются корректными при толщине образцов 25 мм (рис. 12).

Параметр K1c значимо отмечает разницу в качестве металла осевой зоны и кромки листа в пределах одной плавки. Интервалы для K1c в оси и кромке листа не перекрываются даже при высоком уровне доверительной вероятности 0,95, максимальное значение K1c в осевой зоне меньше, чем минимальная величина K1c для кромки листа. Такого четкого различия в свойствах не удалось получить при использовании ранее описанных показателей пластичности и ударной вязкости.

Коэффициент корреляции между протяженностью расслоев на деталях и значениями K1c для осевой зоны равен 0,89, что подтверждает достоверность зависимости между этими величинами.

Еще более убедительным является комбинированный параметр, имеющий размерность длины и прямо пропорциональный протяженности зародышевой трещины, способной к самопроизвольному, спонтанному распространению при уровне растягивающих напряжений ниже предела текучести (рис. 13). Коэффициент корреляции между протяженностью расслоений и параметром (K1c/?о2)2 равен 0,94. Это позволяет представить данную зависимость в виде линейной функции. Экстраполяция этой функции при длине расслоя равным нулю дает критическое значение, при котором при большем его значении вероятность расслоения также равна нулю. При среднем для осевой зоны значении предела текучести 1120 МПа значение K1c, при котором вероятность появления расслоений близка к нулю, соответствует 101 МПа/м1/2 .

Причиной возникновения расслоев в листовой стали является механическая волокнистость металла, обусловленная раскаткой дендритной неоднородности металла, и связанное с ним слоистое расположение неметаллических включений. Роль неметаллических включений и других инородных частиц сводится к концентрации напряжений вблизи включений, возможностью растрескивания таких частиц, нарушению связи между включениями и основой стали и дальнейшему распространению образовавшейся микротрещины, что происходит при напряжениях меньших, чем предел текучести. В дальнейшем происходит распространение трещины по наиболее легким путям в скоплениях неметаллических включений и поверхности раздела частица-основа стали.

Значения найденного критерия интенсивности напряжений показывают, что при уровне напряжений 700-800 МПа (при том, что предел текучести стали не менее 1050 МПа) сталь сохраняет способность сопротивляться распространению трещины, если величина зародыша трещины не превышает по глубине 1,3 мм, по длине 13 мм, при превышении этих показателей сталь разрушается. При том же уровне напряжений, возникающих в поперечном относительно прокатки направлении, исследованная сталь способна сопротивляться хрупкому разрушению, если величина надреза не превышает 2,5 мм по глубине и 25 мм по длине.

Приведенный пример исследования трещиностойкости наглядно показывает, что разрушение стали при наличии микроскопических несплошностей, неметаллических включений, может происходить при напряжениях ниже предела ее текучести, что при расчетах прочности конструкций без учета данного обстоятельства может создавать иллюзию надежности материала в условиях эксплуатации.

Комментарии (29)

Desavian

29.04.2019 12:43+1Хм, а контролировать подобное в процессе выплавки реально? Если выяснилось что предел текучести напрямую не гарантирует неразрушение стали при напряжениях ниже расчетных…

Или это особенность мартеновской плавки и избавиться от этих вкраплений сульфидов либо уменьшить их размер до уровня, при котором микротрещины держатся до предела текучести нереально технически?

GKasatkin Автор

29.04.2019 12:52Вы правы, сталь мартеновской выплавки более «грязная», современные процессы, в частности, конверторная плавка с обработкой жидкой стали в ковше специальными шлаками обеспечивают более высокую чистоту по включениям. Однако, это не гарантирует полностью от неконтролируемого разрушения, просто для этого потребуется более высокий уровень напряжений и(или) больший критический размер трещины для начала спонтанного разрушения.

Denkenmacht

29.04.2019 13:26+1Под конец статьи подсознательно ждал что-то типа "Смотрите, какую саблю мы сделали в лаборатории!".

JINR

29.04.2019 16:46Я же правильно понимаю, что порошковые стали практически лишены указанных проблем с неоднородностями? Но при этом их наверняка не производят в таких количествах, что можно из них делать трубопроводы?

GKasatkin Автор

29.04.2019 16:58+1Трубные стали изготавливают по традиционному металлургическому циклу: выплавка стали, разливка на слитки или на установке непрерывного литья заготовок (УНЛЗ), прокатка на слябы (промежуточная заготовка), а затем уже на тонкий лист толщиной 12-17 мм. В зависимости от ширины полученного листа и необходимого диаметра трубу сворачивают либо с продольным сварным швом, либо по спирали. Изготовление труб в таких объемах, как требуется для строительства трубопроводов, другим способом нереально.

Zmiy666

29.04.2019 18:20а пробовали ли заранее вваривать в конструкции маркеры напряжений из немного другого металла, чтоб по их разрушению можно было увидеть что в конструкции уже накопилось достаточно повреждений и возможно ее разрушение.

GKasatkin Автор

29.04.2019 18:33Если речь идет о лабораторных испытаниях, то в этом случае возможно применение тензометрических датчиков. С их помощью можно фиксировать напряжения в любой момент времени. Если имеем реальные условия работы конструкции (например, трубопровод), то в этом случае применение каких либо фиксирующих напряжения устройств очень затруднительно. При эксплуатации трубопровода в условиях агрессивной среды (влажные кислые почвы и тп), используют протекторы, которые автоматически предотвращают коррозию металла, препятствуя тем самым возникновению зародышей коррозионных трещин.

В некоторых случаях, например, при испытании фюзеляжа и крыльев самолета, тензометрические датчики широко используются при отработке опытных конструкций.

port443

29.04.2019 18:24Кстати, то обстоятельство, что газопроводы повышенного диаметра более склонны к катастрофическим разрушениям, было учтено при прокладке газопроводов Северный поток 2 и Турецкий поток — диаметр труб в этих газопроводах составляет 810 мм.

Только там ещё и давление в три раза больше обычного для больших труб ~75 атм.

pdkdrp

29.04.2019 21:21Может показаться, что давление 100 атм не представляет серьезной опасности, так как соответствует нагрузке всего лишь в 10 МПа...

Не, не может: давление 100 атм соответсвует 215 МПа растягивающих напряжений для трубы ( северный поток, 1153мм стенка 26.8, номинальное давление 170атм ). ГК Ланит может привести формулы по которым полученны «всего лишь 10 Мпа», а то мне страшно становится?

Кстати, то обстоятельство, что газопроводы повышенного диаметра более склонны к катастрофическим разрушениям, было учтено при прокладке газопроводов Северный поток 2 и Турецкий поток — диаметр труб в этих газопроводах составляет 810 мм.

Про Северный поток 2 это откуда? Газпром считает что ему трубы 1153мм в море уложили. ГК Ланит в официальном блоге утверждает что у Газпрома украли 343мм?

amarao

29.04.2019 22:03+21. Сопромат важно, но уныло. Адская математика, подпёртая костылями со всех сторон.

2. Газопроводы для России очень важны, особенно, когда собираются Интернет в интранет превращать. Единственная связь с забугорьем остаётся по газовым трубам, причём только out.

200sx_Pilot

29.04.2019 23:27-1Почему же?

Природа пустоты не терпит, обратно на территорию страны соответствующее количество атмосферного воздуха со всеми составляющими, включая влагу, поступает.

Всё честно.

ptica_filin

30.04.2019 10:05Да не особо адская. Насколько помню, там в основном были дроби, возведение в квадрат и немного интегралов.

amarao

30.04.2019 11:51В сопромате очень много тензоров, причём высокого порядка. Вся математика с ними — боль и ужас. А шаг в лево, шаг в право — привет, пластические деформации, которые одним шагом в Навье-Стоксе.

sergio_nsk

30.04.2019 00:42+1в трубопроводе диаметром 1420 мм при давлении 75 атм удельный запас упругой энергии в перекачиваемом газе составляет 51 мдж на один метр трубопровода, а в самом металле только 0,6 мдж/м. Для сравнения, в трубопроводе диаметром 1220 мм запас упругой энергии газа при давлении 55 атм вдвое меньше – 26 мдж/м.

Трудно представить такую большую опасность от десятков милиджоулей на метр. Кажется, величина порядка снижена в 9 раз.

Я написал об этом в приват, но моё сообщение было проигнорировано.

Alsolex

30.04.2019 10:36Может показаться, что давление 100 атм не представляет серьезной опасности, так как соответствует нагрузке всего лишь в 10 МПа, а высококачественная трубная сталь имеет предел текучести выше 400 МПа.

Хочу заметить, что это только давление в радиальном направлении, а к разрыву (в данном случае) приводит не оно а его интеграл по площади поверхности. Поэтому сравнивать радиальное давление и предел текучести стали некорректно.

GKasatkin Автор

30.04.2019 10:36Моя оценка носит приблизительный характер. Расчеты по ГОСТу, конечно, можно произвести.

Alsolex

30.04.2019 12:401МПа = 10атм (примерно), тогда 100атм = 10МПа. Этот расчет понятен. Но растягивающее стенку трубы механическое напряжение тем больше, чем больше диаметр трубы. Зависимость непростая. Оценка, данная pdkrdp в 215МПа более правдоподобна, и уже не кажется маленькой.

GKasatkin Автор

30.04.2019 13:03+1Спасибо и Вам за дополнения. Я не специализировался в области кораблестроения, а занимался эксплуатацией специальных сталей. Но всякое дополнение всегда ценно, спасибо.

crocodile2u

30.04.2019 13:22Светлые полосы содержат повышенное количество молибдена, никеля, меди, кремния и марганца (определение выполнено с помощью микрорентгеноспектрального анализа)

Насколько я понимаю, этот метод даст содержание примесей в поверхностном слое толщиной несколько микрон. С учетом того, что сегрегации имеют свойство мигрировать к поверхностям (поверхностям зерен металла, внешней поверхности) — не может ли быть так, что картина внутри образца значительно отличается от наружного слоя?

Вообще, интересное чтение, спасибо. Динамика развития трещин крайне слабо изучена и по сей день, так что понимание этих процессов очень важно и может помочь, в том числе, сохранить не одну человеческую жизнь.

crocodile2u

30.04.2019 13:33Кстати, я помню, как интересно было узнать о том, как образуются раковинообразные выбоины на лопастях винтов океанских кораблей. Оказывается, дело в том, что внешняя часть винта (диаметром в несколько метров) может вращаться с такой линейной скоростью, что вода вокруг лопасти вскипает, образуются пузырьки, но лопасть тут же уходит дальше, пузырек попадает в более холодную воду, и пар снова превращается в воду. Пузырек схлопывается, вызывая микровзрыв. При постоянном воздействии таких микровзрывов те места винта, в которых имеются дефекты, потихоньку разрушаются и спустя годы эксплуатации в них образуются "раковины" весьма заметных размеров. Вот так — малюсенький пузырек пара против гигансткого куска стали...

GKasatkin Автор

30.04.2019 13:41+2Да, это известный бич корабельных винтов всех размеров — называемый кавитацией. С ним борются разными методами, но я не специалист в этом вопросе.

GKasatkin Автор

30.04.2019 13:37+2Миграция примесей имеет место, но она происходит в процессе затвердевания слитка или отливки. Полосчатость структуры, которую мы видим на макрошлифах катаной стали, есть отражение дендритной ликвации в слитке. Высокотемпературная обработка — гомогенизирующий отжиг при температуре порядка 1200 градусов, несколько выравнивает неоднородность по составу, но для полной гомогенизации нужно очень продолжительное время. В твердом состоянии при комнатной температуре изменения концентрации не наблюдается. Микроанализ, проводимый по большим количествам участков образца, дает вполне достоверные сведения о распределении элементов в структуре.

crocodile2u

30.04.2019 13:41Спасибо! Я уже очень давно и относительно недолго занимался металлами и сталями в частности, и то в основном в применении к реакторам. Под воздействием облучения миграция дефектов усиливается на порядки, без него, действительно, заметная миграция будет только в условиях высоких температур.

Nidere

Не знаю, зачем я это прочитал, но увлекательно, спасибо.

u010602

А мне стиль изложения не понравился, ориентирован видимо на специалистов, много уточнений и повторений того, что мне ни о чем не говорит. Например:

Я например не знаю ожидали-ли они такого поведения или нет, а если нет — что это значит. Какие еще могли быть варианты структуры (если не грубой дендритной), кто такие ликвационные полосы. И почему нам сообщают о том, что там не нашли. Я так представляю там можно было не найти еще много всего, это типа самые ожидаемые дефекты? Если они так важны, надо бы про них что-то написать. Если они не важны — зачем мне знать что их не нашли?

Я в общем понял из статьи следующее:

1) трещины в нагруженном металле распространяются со скоростью звука

2) чем лучше сварка, тем дальше пойдет трещина

3) понять причину было сложно

4) аналогов нет

5) реальная прочность стали ниже расчетной по старой методичке

GKasatkin Автор

Ищут всегда самую простую причину. При разрушении — было ли какое-то явное нарушение сплошности, а если таковое отсутствует, то поиск причин разрушения само собой усложняется. Когда определили, что отсутствуют явные нарушения, вот тогда и приходится переходить к поиску других более мелких дефектов структуры, анализировать расположение неметаллических включений и пр. Когда перед металловедом лежит кусок развалившегося металла и требуется однозначно определить, почему он развалился и что причина разрушения заключается не в явном нарушении технологии, приходится отбрасывать одну за другой возможные версии разрушения и скрупулезно копаться во всех мыслимых и немыслимых причинах. При этом не надо забывать, что заключение может наложить ответственность на нарушителя технологии, если оно имело место. Поэтому приходится перечислять, что нашли, а что не нашли, и делать вывод на будущее, чтобы избежать повторения критических ситуаций.

А что касается ликвационных полос, то не излагать же в статье учебник по металловедению.

u010602

Спасибо за ответ. На хабре есть примеры других «не профильных» статей. Хорошим тоном можно считать такие приемы:

1) основная ветвь повествования ведется, как для студента первого курса, который физику и математику не прогуливал, но ни чего про металлы не знает. Но думать умеет.

2) все проф выкладки для тех, кто что-то знает, прячутся под спойлер со звездочкой.

3) в статью вставляют небольшой ликбез по основным терминам, необходимым для прочтения, и прячут под спойлер.

4) добавляются ссылки на термины, на статьи и материалы для начинающих

Ну или-же если вы «здесь на долго», то таки пишется учебник по металловедению для «школьников», разбивается на несколько частей, и выкладывается по одной статьей раз в неделю две.

Главный вопрос, зачем писалась эта статья? Если задача популяризировать эту специальность — то надо выкладывать научно-популярный «учебник». Если популяризировать свою фирму, и привлечь соискателей — то нужна статья понятная вашему соискателю, вызывающая у него интерес, а не недоумение. Если патриотизма пост, то нужна статья понятная даже ежу.

Сейчас по-моему мнению вышло так что, хотели рассказать интересную историю за столом, а вышло так, что ни кто(по крайней мере я) не понял о чем речь. Хотя для меня тема интересная, и довольно широкая. На ютубе люди постоянно что-то льют в гаражах из металлов. И даже была статья про сборку компьютера, где в комментариях все свелось к особенности литья алюминия и сплавов без вакуума.

Так что при желании вполне можно «писать учебник», просто разбивать на статьи.

В лубом случае, спасибо за статью и расширение кругозора. Это фидбек не по сути, а по форме.