Несмотря на свои преимущества (максимальное количество выводов по отношению к габаритам при заданном шаге, низкая индуктивность выводов, самовыравнивание при пайке) корпуса BGA-типа имеют серьезный для надёжных применений недостаток – невозможность достоверного визуального контроля качества паяных соединений.

Вопрос применимости BGA-компонентов в надёжных приложения не является новым, ещё в 1995 году JPL проводила исследования их надёжности в различных условиях. Результаты работ были последовательно представлены в многочисленных публикациях настоящего гуру этой темы, Р. Джафэриана [1-5]. Сначала керамические и «обычные» пластиковые корпуса исследовались на плоскостность поверхности с помощью лазерного сканирования. За меру плоскостности была выбрана разница между самым низким и самым высоким шариком. Чем меньше эта разница, тем меньше вероятность дефектов при пайке. Керамические корпуса обладали большей плоскостностью, она также улучшалась с уменьшением количества выводов. Этот параметр тем более критичен, чем более высокотемпературный припой используется при пайке. Второй этап – монтаж на печатные платы (FR-4 и полиимид) и термоциклирование. Электрические соединения на плате и внутри тестового BGA-корпуса были организованы таким образом, чтобы образовать несколько групп последовательных соединений (англ. daisy chain). В каждой из этих групп контролировалось наличие нарушения соединений по критерию превышения сопротивления в 1 кОм на более чем 1 мкс. Данный критерий определён в IPC-SM-785, однако он не является достаточным, так как даже полностью треснувшее соединение может не выходить за указанное пороговое значение из-за поджима контакта за счёт соседних выводов [4].

Из-за большой разницы КТР керамики и FR-4/полиимида CBGA-корпуса давали сбой раньше, чем пластиковые. Также более ранние сбои показывали пластиковые корпуса с полным заполнением массива выводов, в отличие от корпусов с периферическим заполнением, так как под кристаллом возникает локальный рост несоответствия КТР корпуса и платы и именно там возникали первые сбои в соединениях.

Среди результатов отмечается влияние температуры стеклования материала печатной платы на надёжность для расширенного температурного диапазона. FR-4 показывал в среднем более слабые результаты, чем полиамид. Подтверждение данного результата есть и в статье [6]: использование печатной платы FR-5 (с Tg ~ 170 oC и КТР ~ 13 • 10?6 K?1) обеспечивает четырёхкратное увеличение надёжности по сравнению обычным FR-4 для корпуса SON-типа.

Стоит отметить, что КТР печатной платы может отличаться даже в пределах платы и зависит от её топологии. В статье [6] приводится широкий диапазон значений от 12 до 24 • 10?6 K?1. Там же есть интересные данные (таблица 1) по зависимости надёжности PBGA от диаметра шарика, контактных площадок (КП) на плате (NSMD-типа) и основании микросхемы (SMD-типа). Их анализ выявляет следующие закономерности:

- Увеличение диаметра шарика при прочих равных увеличивало количество выдерживаемых термоциклов на ~20-30%.

- Увеличение диаметра КП только на стороне печатной платы снижает надёжность, так как уменьшается высота шарика. Однако при одновременном увеличении диаметра площадки на основании PBGA потери надёжности, связанные с уменьшением высоты, компенсируются улучшением площади связи, и общий эффект становится положительным.

- Максимальная надёжность была получена, когда диаметр КП на плате был несколько меньше, чем на основании микросхемы. Автор ссылается на аналогичный результат, полученный в другой работе. К сожалению, нет сравнительных для случая с большим диаметром шарика.

В статье [7] экспериментально показано увеличение количества выдерживаемых термоциклов с уменьшением толщины керамического основания корпуса. Ознакомиться с предшествующей статьей одного из авторов с описанием модели процесса мне не удалось, но общие соображения такие: чем тоньше корпус, тем меньше он сопротивляется растягивающей силе, тем меньше нагрузка на выводы.

Скорость смены температуры влияет на преимущественное место возникновения дефектов в соединений – при быстром (когда возникают локальные напряжения) это со стороны корпуса, при медленном (когда система успевает прийти в тепловое равновесие) – со стороны печатной платы. Для расширенного температурного диапазона наибольшее количество отказов керамических корпусов CBGA было в соединении корпуса (63Sn37Pb) и шарика (90Pb10Sn).

Итак, основные очевидные закономерности, экспериментально подтверждённые ещё в 1995 году, для надёжности BGA-компонентов определяются тепловым расширением и заключаются в следующем:

- Чем больше корпус и количество выводов, тем меньше надёжность.

- Выводы, максимально удалённые от центра, наиболее уязвимы к разрушению. Для пластиковых BGA-корпусов, кроме того, уязвимы выводы в зоне расположения кристалла

- Керамические корпуса на печатной плате из текстолита показывают низкую надёжность. Кроме того, они не так хорошо выравниваются при пайке (так как обладают большей массой) и более чувствительны к количеству и качеству нанесения паяльной пасты, что усложняет постановку процесс надёжного монтажа компонентов.

Лирическое отступление. Использование печатных плат на основе LTCС-керамики сняло бы проблему несоответствия КТР. Возможно, это одно из направлений развития РЭА для космоса, которое приведёт к снижению стоимости таких печатных плат.

Зачем использовать керамические корпуса? Этого вопроса касался BarsMonster в одной из статей. Про то, что в пластике перемычки поддерживаются по всей длине компаундом, с одной стороны, логично, но с другой несоответствие КТР материалов пластикового корпуса (компаунд, кремний, текстолит, металлическая перемычка) создаёт большое количество проблем в расширенном диапазоне температур. Дополнительными аргументами в сторону использования керамических корпусов являются близкое к кремнию значение КТР, высокая теплопроводность, широкой температурный диапазон (что важно и для процесса сборки), более высокая гидрофобность, более простой в освоении техпроцесс герметизации.

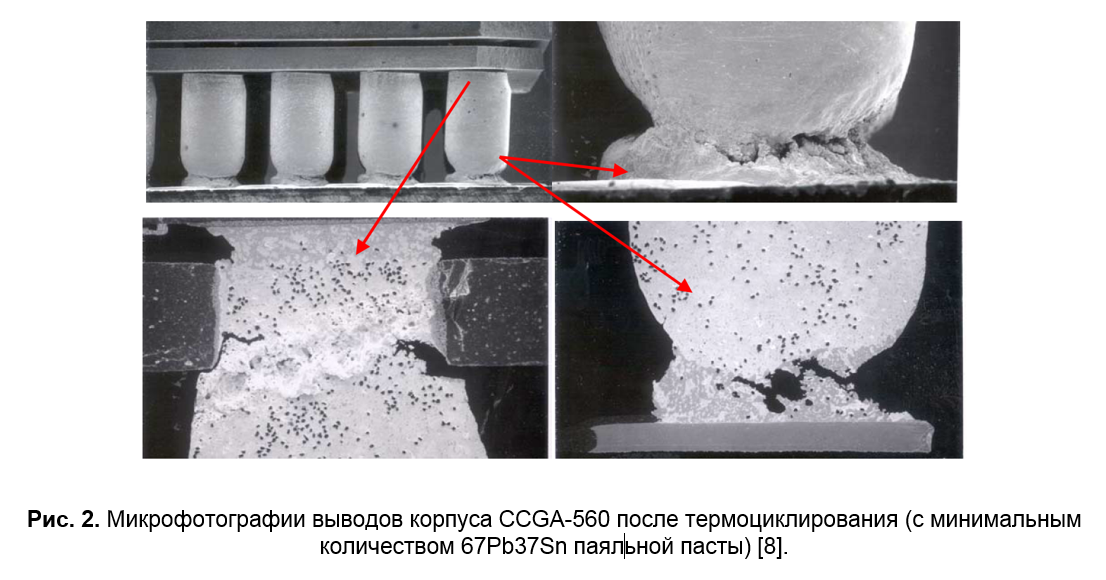

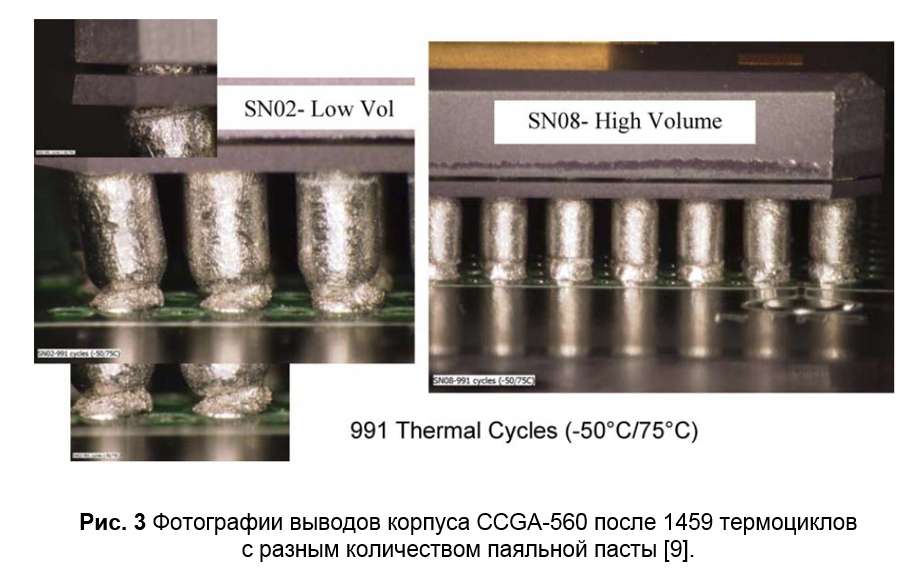

На Spirit и Opportunity использовались именно керамические корпуса, но не CBGA-типа, а CCGA-типа (рис. 1): в них шарики заменены на столбики (иногда армированные медной спиралью), которые способны выдерживать большие нагрузки (вот здесь приводятся данные, что увеличение высоты в 2 раза снижает механическое напряжение и деформации на 30%). Несмотря на то, что эти миссии с успехом выполнили и даже перевыполнили свои задачи, стоит отметить, что производительные процессоры в CCGA-корпусах находились в блоке с контролируемой температурой. В статьях [8, 9] представлено сравнение CCGA и соответствующего ему PBGA в различных условиях. У CCGA-560 после 1075 термоциклов –50/75°C произошло первое разрушение контакта на стороне корпуса (для монтажа использовалось повышенное количество паяльной пасты, что улучшило надёжность соединения на стороне платы, см. рис. 2 и 3), в то время как в PBGA-560 за 2000 циклов сбоев не было обнаружено.

Интересно подумать над тем, почему крайние выводы смещены в сторону центра на стороне платы. КТР печатной платы больше, чем КТР керамики, и тогда это означает, что разрушение происходит на сжатии, в области отрицательных температур. Это меня привело к таким рассуждениям: спайка и фиксация взаимного положения происходит около температуры плавления паяльной пасты, то есть ~183 oC для 63Sn37Pb, поэтому весь диапазон рабочих температур находится в области сжатия печатной платы относительно керамического основания корпуса. И тогда температура нейтральной точки – это не 25 oC, это температура плавления паяльной пасты.

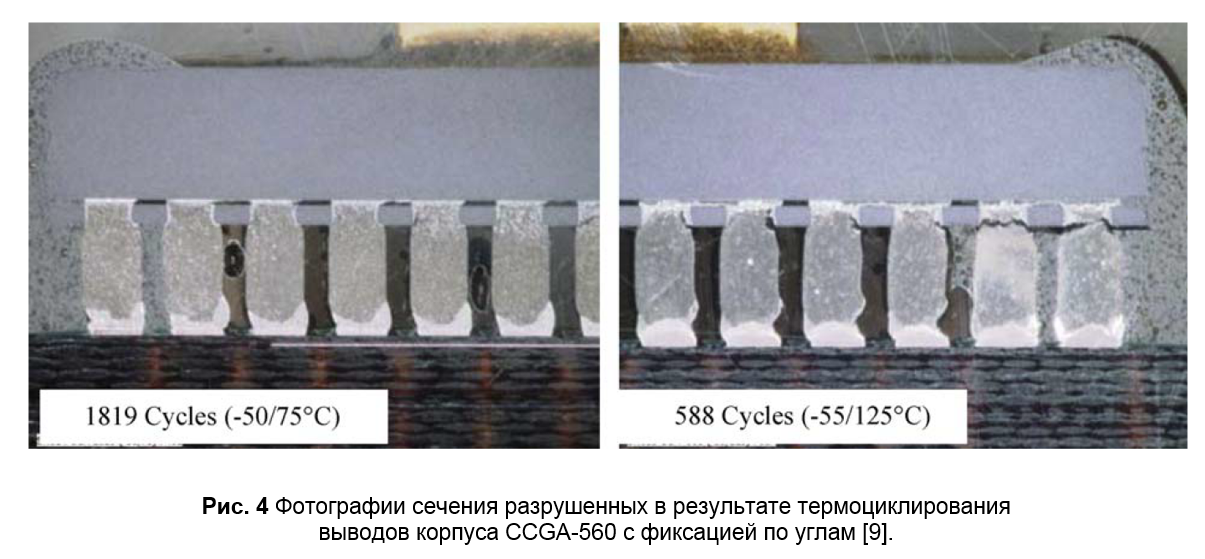

Для того, чтобы уменьшить нагрузку на выводы BGA-корпусов (в том числе в результате воздействий механических факторов), применяется несколько методов: фиксация по углам (англ. corner-staking), компаундирование пространства между корпусом и платой (англ. underfill). Однако результаты испытаний в [9] показывают, что такая технология не только не устраняет проблему, но может, наоборот, только ухудшать устойчивость конструкции к воздействию смены температур (рис. 4).

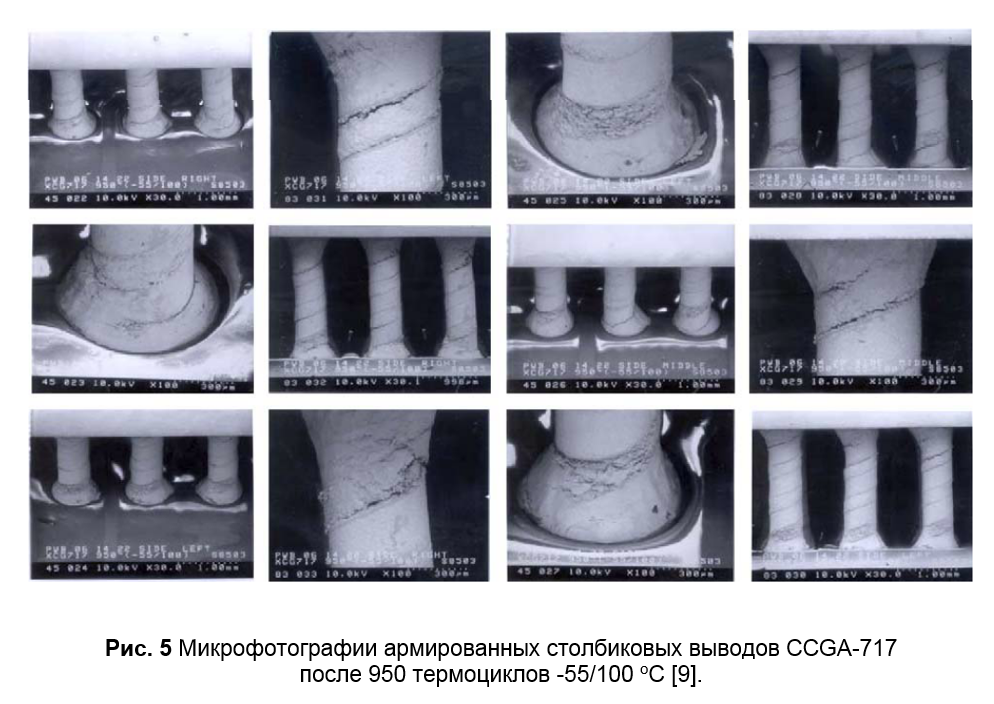

Испытывался также корпус CCGA-717 с армированными столбиками меньшего диаметра [9]. По сравнению с CCGA-560 с неармированными выводами он показал большую устойчивость к термоциклированию: после 950 циклов -55/100 oC электрических отказов не было, но дефекты на выводах уже начали образовываться (рис. 5). В открытом доступе также есть результаты успешных испытаний CCGA-472 от лаборатории Aeroflex по стандартам NASA.

В статье [5] представлены результаты исследования влияния финишного покрытия печатной платы на надёжность BGA-компонентов. Было отмечено, что для ENIG, в отличие от HASL и OSP, для которых были характерно вязкое разрушение выводов, некоторые выводы демонстрировали хрупкое разрушение выводов. Стандарт IPC-9701A, описывающий методологию испытания надёжности паяных соединений, запрещает использование иных покрытий печатной платы, кроме HASL, OSP и IAg, во избежание влияний интерметаллидов (также, к слову, стандарт рекомендует использовать контактные площадки NSMD-типа с отступом маски). В рамках специальных исследований [10, 11] проблемы использования ENIG в качестве финишного покрытия не удалось обнаружить каких-либо закономерностей и, таким образом, снижение надёжности соединения является трудно предсказуемым событием. Видимо, по этой причине, в стандарте и не рекомендуется использовать такой финиш. К слову, в качестве альтернативного покрытия, среди прочих, рассматривалось покрытие ENEPIG, которое показало хорошие результаты (в оригинале – «performed very well and requires more testing»).

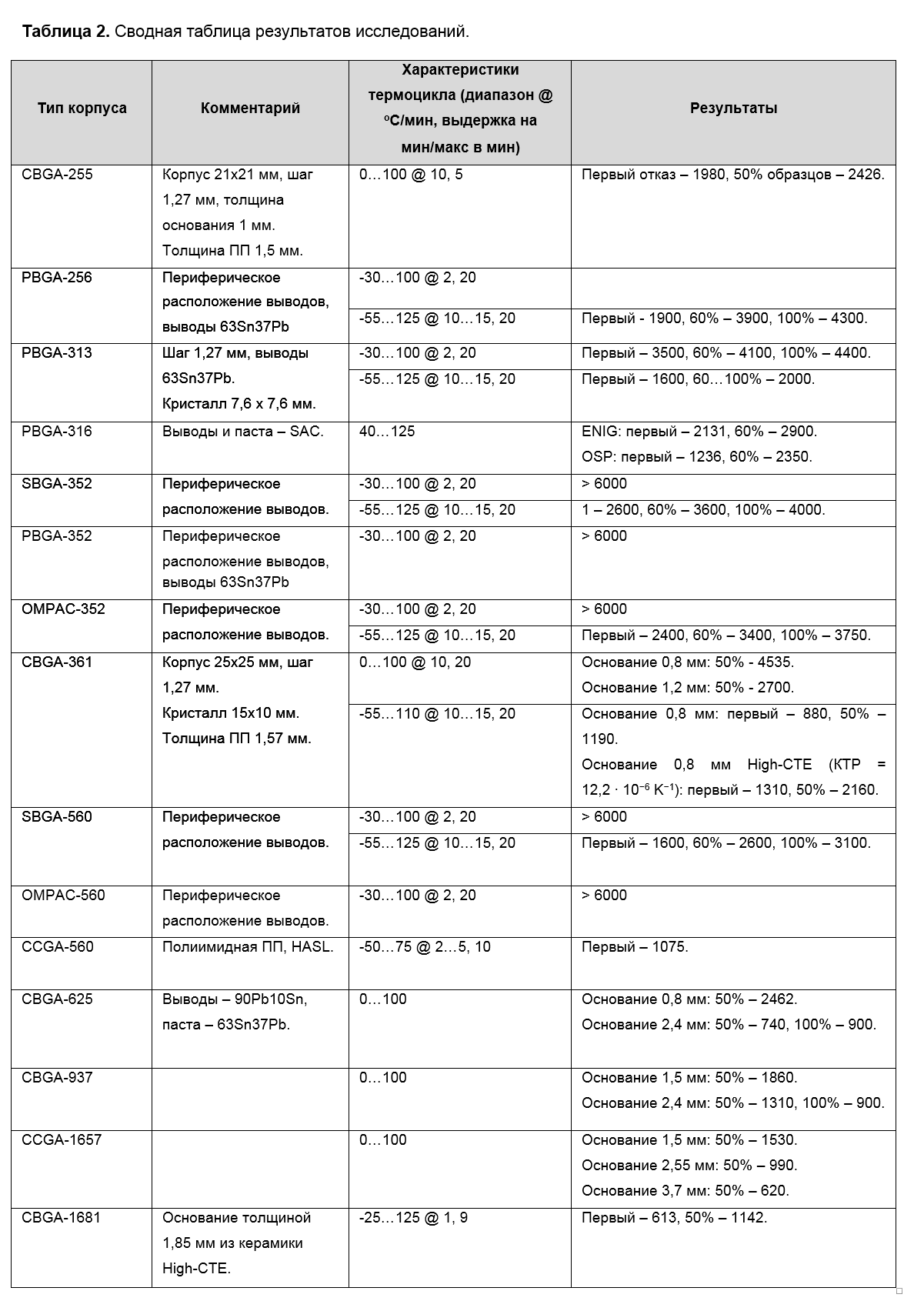

В таблице 2 сведены данные экспериментов по исследованию надёжности компонентов BGA-типа, анализ которых указывает на наличие некоторых закономерностей (например, снижение толщины керамического основания значительно снижает нагрузку на выводы). Эти данные могут выступать лишь как ориентир при проектировании, критерий надёжности – эксперимент для конкретной конструкции и технологии сборки. В конце статьи [9] даются ценные рекомендации по использованию BGA-компонентов на основе обобщения опыта NASA от человека, который занимается надёжностью BGA-компонентов с 1995 года. Вот некоторые тезисы:

- Большинство PBGA-корпусов обеспечивают достаточную надёжность для миссий с ограниченными перепадами температур (например, контролируемая температура в корпусе модуля). При большой длительности миссии корпуса с большим количеством выводов (более 500) должны подвергаться испытаниям.

- Керамические BGA-корпуса с небольшим количеством выводов (менее 400) могут удовлетворять требованиям надёжности для краткосрочных миссий с ограниченными перепадами температур, но для долгосрочных миссий должны проходить квалификационные испытания даже в случае пониженных требований к перепаду температур. Для корпусов с большим количеством выводов (более 500) необходимы испытания во всех случаях.

- Использование компаунда типа «underfill» не рекомендуется для CCGA из-за высокого зазора между корпусом и печатной платой. В случае же использования, КТР компаунда должен быть близким к КТР печатной платы (нагрузки в плоскости) и выводов (нагрузки в направлении оси Z), кроме того необходимы индивидуальные испытания для каждого случая применения.

- В случае необходимости повышения устойчивости к механическим воздействиям фиксация по углам (англ. corner staking, edge bonding) более предпочтительна для CCGA- и CBGA-корпусов по сравнению с технологией «underfill». Однако и тут можно ухудшить надёжность неправильно подобранными материалами.

Есть и другие данные: в одной из презентаций JAXA говорится, что его использование для CBGA-корпусов увеличивает количество циклов до возникновения сбоя в среднем в 1,7 раз. Чаще всего компаунды типа «underfill» применяется в корпусах CSP-типа, где основная задача – в габаритах, максимально близких к размеру кристалла, обеспечить переход между низким КТР кремния и КТР печатной платы. Для BGA-компонентов, как уже было сказано, необходимо проведение испытаний в каждом конкретном случае (без возможности переноса результатов даже при изменении одного из параметров, в том числе технологического) в соответствии с моделью внешних воздействующих факторов.

Какое количество термоциклов должен выдерживать корпус? Безусловно, это зависит от модели воздействующих факторов. При оптимизированной технологии сборки обобщенному критерию надёжности в отсутствии отказов в течение 500 циклов -60/125 оС удовлетворяют многие типы корпусов (см. таблицу 2). Однако «не термоциклированием единым», корпус не должен накапливать влагу, должен обеспечивать низкое тепловое сопротивление, должен обеспечивать стойкость к механическим воздействующим факторам и т.д. И по полному списку критериев у керамических корпусов надёжность статистически выше, однако для исполнения BGA-типа монтаж на текстолитовые печатные платы создаёт проблемы из-за несоответствия КТР, поэтому приходится изобретать способы повышения надёжности соединений – снижение толщины основания, использование столбиковых выводов, компаундирование. Но запрос на снижение стоимости толкают технологию изготовления пластиковых корпусов вперёд, на рынке уже есть решения. Тот же 3D PLUS, говорят, проводит отбор микросхем в пластике для некоторых своих микросборок. Возможно, в ближайшем будущем количество надёжного пластика будет расти, обеспечивая нужды околоземных миссий с низкими орбитами, а керамические корпуса пересядут на LTCC печатные платы для того, чтобы надёжно бороздить глубинный космос.

Литература

[1] Reza Ghaffarian, “BGAs for High Reliability Applications”, 1998.

[2] Reza Ghaffarian, “Ball Grid Array Reliability Assessment for Aerospace Applications”, 1997

[3] Reza Ghaffarian, “Reliability and Failure Analyses of Thermally Cycled Ball Grid Array Assemblies”, 1998

[4] Reza Ghaffarian, “Reliability of BGA Packages for Highly Reliable Applications and Chip Scale Package Board Level Reliability”, 1997

[5] Reza Ghaffarian, “Assembly Reliability Of BGAs And Effects Of Boards Finish”, 1998

[6] Jean-Paul Clech, ”Solder Joint Reliability Of CSP Versus BGA Assemblies”, 2000

[7] Raj N.Master, Gregory B. Martin, etc. “Ceramic Ball Grid Array for AMD K6 Microprocessors Applications”, 1998

[8] Reza Ghaffarian, “Effect of Area Array Package Types on Assembly Reliability And Comments on IPC-9701A”, 2005

[9] Reza Ghaffarian, “CCGA packages for space applications", 2006

[10] F.D.Bruce Houghton. “ITRI Project on Electroless Nickel / Immersion Gold Joint Cracking”, 2000

[11] F.D.Bruce Houghton. “Solving the ENIG Black Pad Problem: An ITRI Report on Round 2”, 1999

Комментарии (18)

hhba

17.09.2019 20:24Хороший обзор, и как раз на тему моих недавних изысканий! Даже странно, что так мало внимания от местной публики, потому что на русском таких обзоров мало.

На тему армирования столбиков медной спиралью — есть некие очень специфические корпуса, у которых контакт фактически представляет собой только микроспираль, и ничего более. То есть вся СБИС/микросборка как бы подвешена на четырех сотнях пружинок, аки блоки управления на старых ракетах (наверняка подрессоренный подвес аппаратуры и теперь используется, но особенно это хорошо видно в музеях).

Alexeyslav

18.09.2019 09:32Пружинки в качестве выводов это хорошо для прочности и стойкости к нагрузкам, но это поставит крест на СВЧ сигналах по этим выводам. Т.е. применение такой способ монтажа найдёт разве что только для относительно низкочастотных чипов, и то надо будет отдельно учитывать возможный звон от сотен таких катушек при массовых переключениях, что особенно важно в цифровой технике. На 200-400Мгц платах лишний «хвостик» от переходного отверстия на внутренних слоях ПП создаёт заметных проблем, а тут целые выводы в виде спиралек…

hhba

18.09.2019 09:51Вы конечно правы, и как эту проблему собирались решать авторы этого решения — я хз. Бифилярную намотку спиралей я предполагать не буду (хотя почему нет?), скорее всего все-таки речь про сравнительно низкие частоты сигналов. Еще я не помню, какой там у них был шаг, а то при слишком малом шаге и на низких частотах могут быть проблемы из-за взаимной индуктивности.

hhba

18.09.2019 10:00Кстати, оказывается вся эта тема нынче легко гуглится, например вот:

ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20110010270.pdf

И обратите внимание на страницу 15. Безо всяких хитростей — и почти никакого пенальти в сравнении с обычными столбиками! Ну, в зависимости от частоты конечно ))

amartology

18.09.2019 10:15Что значит «найдет»? Американцы на нем летают в космос, их рабочая лошадка RAD750 в таких корпусах, и новый RAD55xx с кучей скоростных интерфейсов в таком корпусе тоже. Видимо, работает как-то, и я не уверен, что это можно назвать низкочастотным чипом.

iamsam Автор

18.09.2019 16:18Судя по фотографиям, которые нашёл, RAD750 в CCGA всё-таки, столбиковые выводы. И это косвенно подтверждается тем, что Джафэриан ссылается на марсоходы, говоря про CCGA, а там как раз RAD750 использовался. У пружинок может индуктивность высокая быть, действительно, но ещё поразбираюсь.

BarsMonster

Интересная и животрепещущая статья… Возвращаясь к вопросу пластика в корпусах — современные стеклонаполненные пластики могут иметь КТР существенно меньше просто пластика, и могут быть вполне надежным решением, особенно Ti любит в свои аналоговые чипы насыпать стекла по-максимуму, с них всем нужно брать пример…

Но на вопрос о разнице КТР корпусов BGA и печатной платы напрашиваются 2 решения:

1) Печатная плата на керамике — вполне доступна коммерчески, даже для не-космических решений. Т.е. КТР можно согласовать.

2) BGA корпуса из стеклопластика — как в большинстве современных коммерческих решений для BGA. Тогда и печатная плата, и BGA и стеклонаполненные SMT компоненты — будут иметь очень близкий КТР. Керамические BGA нынче делают похоже только для староверов.

Вариант принятый в современной российской электронике специального назначения: стеклопластиковая печатная плата + керамические и металлокерамические корпуса похоже является ущербным в плане согласования КТР и соответственно надежности при термоциклировании.

amartology

На профильных конференциях при разговоре про пластиковые корпуса каждый раз встают следующие вопросы:

1) газовыделение;

2) вода внутри негерметичного пластикового корпуса и ее поведение при термоциклировании.

А внутренности герметичного металлокерамического корпуса можно, например, заполнить инертным газом.

iamsam Автор

Именно так, вот тут в 2000 году ребята из NASA разбирались, как можно сэкономить, но решили, что в пластиковых корпусах нельзя быть уверенными именно по этой причине — впитывание влаги в процессе сборки. Хотя не очень понятно, почему, например, нельзя делать гидрофобное покрытие.

Alexeyslav

Видимо, покрытие не бесплатное и дороже. Но почему бы тогда не собирать в вакууме/сухом воздухе?

amartology

Потому что неизвестно, где и как эти корпуса хранились до сборки. В большинстве случаев, когда речь идет о пластике, говорят об использовании коммерческих компонентов. Со специальными разработками хоть какие-то шансы проконтролировать начало жизненного цикла есть, а с COTS без вариантов.

Впрочем, на самом-то деле пластик в космосе вполне себе применяется, пусть и кубсатчиками в основном пока. С накоплением опыта и ростом количества кубсатов, построенных большими агентствами, прогресс в использовании пластика в космосе будет, и проблемы тоже будут как-то решаться.

Впрочем, большая разница в стоимости все равно обычно не корпусом определяется, а сертификацией и скринингом.

iamsam Автор

Обычная цена керамического корпуса — 10К. Покрыть должно быть дешевле, конечно. Не могу себе представить процесс сборки в вакууме с учётом всего технологического процесса. Отмывка печатных плат, остатки флюса — вот что вносит основной вклад в набор влаги. И потом просушить бывает очень сложно, даже сушка в вакууме может не помочь, если во внутренние микрополости уйдёт.

По поводу космических цен абсолютно согласен с комментарием amartology — основная стоимость это не корпус, а большие затратами на испытания. Тут переход на пластик не даст большой экономии. Получается так — или COTS (нет денег или space grade аналога), или керамика с полным циклом испытаний. Хотя всё же уже есть RH пластик, ссылку я приводил в конце статьи, причём заявленный как эконом-вариант именно. У Aeroflex и MSK я пластика вообще не наблюдал.

Alexeyslav

Если даже в вакууме жидкость остаётся в полостях(она ведь должна кипеть в таких условиях) то в нормальных условиях её оттуда не выудишь, да и сама не выйдет. Похоже, пластик не любят из-за газопроницаемости и как следствие невозможности создать инертную среду внутри корпуса.

BarsMonster

Так корпуса пластиковые бывают разные. Просто из пластика это одно, а когда там песка 80% — совсем другое.

Отчет утверждает, что газовыделение в допуске: «Experimental results from a NASA report7 which evaluated 21 PEMs in avariety of packages from 12 different manufacturers demonstrated that outgassing wasbelow the 1.0% total mass loss and 0.1% collected volatile condensable materialrequirements for NASA space flight use.»

Впитывание влаги при сборке — это не касается военного/космического применения. Это обычная рутина, о которой нужно заботится в любом случае, в том числе и при сборке коммерческой, «наземной» электроники.

Известное решение проблемы впитывания влаги при сборке в статье и описано — в печку на 125°С до сборки, хранить все компоненты и платы без влаги, в конце — конформное покрытие (чтобы воду из окружающей среды быстро не набрать). Сейчас нормальные поставщики гражданские компоненты все шлют запаянные в металлизированные пакеты, с силикагелем и индикатором влаги — и все это за считанные рубли.

Вижу, что иностранные коллеги вопросом занимаются предметно уже десятилетия, а мы ищем повод сохранить статус-кво.

hhba

Один дядя из нии-чего-то-там при личной встрече (мы у них хотели делать одну деталь для медицинского прибора) утверждал, что у них есть компаунды для СБИС со стекловолокном, у которых якобы КТЛР на уровне инвара (зачем-то, хз зачем такой низкий). Похоже было на "у нас есть такие приборы", но с другой стороны я видел давненько статью про углепластики с возможностью задания КТЛР по одной из осей в диапазоне от минус 2 до плюс 10...

BarsMonster

Про инвар не знаю, но вполне логична мысль: если печатная плата — это стекло+пластик, то и для корпуса из стекло+пластик можно получить тот же КТР, подбирая процент песка в корпусе.

hhba

Ну, тут дело как раз в том, что у инвара очень маленький КТЛР, и я хз у какого текстолита он может быть таким же (если про керамику не говорить, но и там все не так легко). Традиционно же все пляшут вокруг семерки — кремний, ковар, стекло, некоторые стали, идти ниже обычно нет смысла.