В комментариях к предыдущей публикации hhba поделился статьёй, которая сама по себе достойна отдельной публикации, настолько там красивые решения приводятся. В дополнение к её обзору я постараюсь поставить точкиу над «i» в вопросе применения пластиковых корпусов в космических приложениях. Этот вопрос частично затрагивался в первой части и в комментариях к ней, но сейчас он будет разобран подробней.

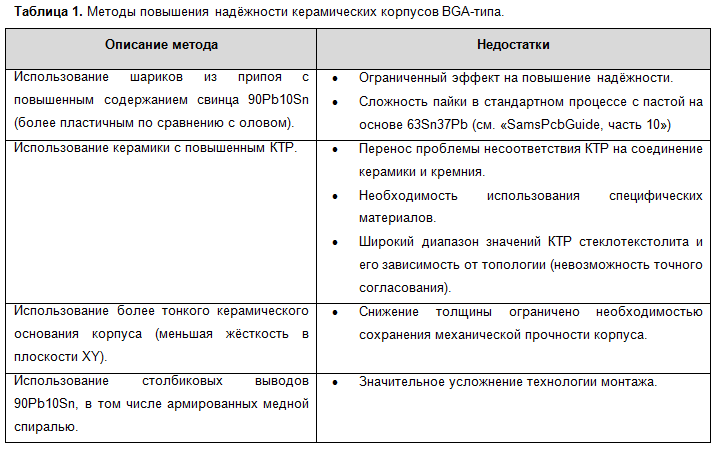

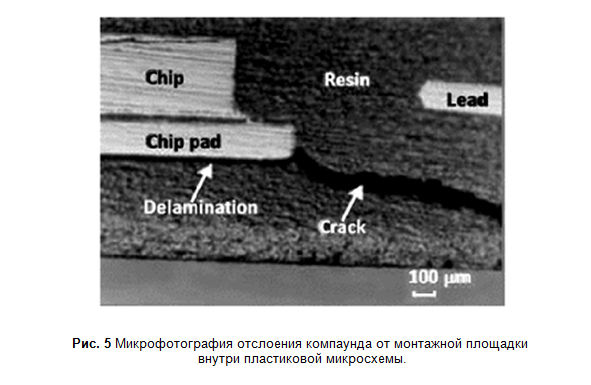

Итак, сначала о керамических корпусах, которые на данный момент развития технологии корпусирования по совокупности параметров превосходят по надёжности пластиковые корпуса (о причинах позже). Как было показано в предыдущей статье, основная проблема с ними (особенно для больших корпусов) – несоответствие коэффициента теплового расширения (КТР) керамики и стеклотекстолита. Первое решение проблемы – отказ от традиционных печатных плат и переход на керамические, изготавливаемые по технологии LTCC. Второе – различные способы снижения нагрузки на выводы корпуса, возникающие при термоциклировании (таблица 1, на примере корпусов BGA-типа).

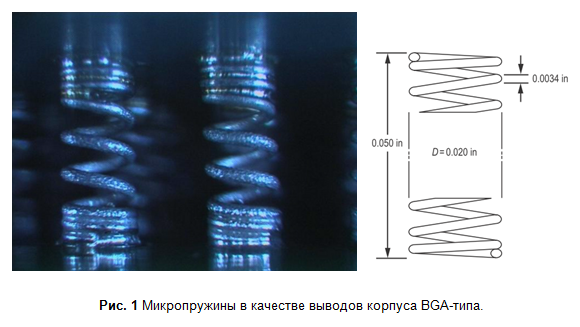

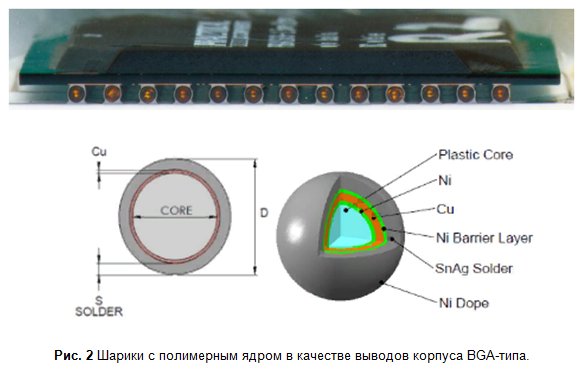

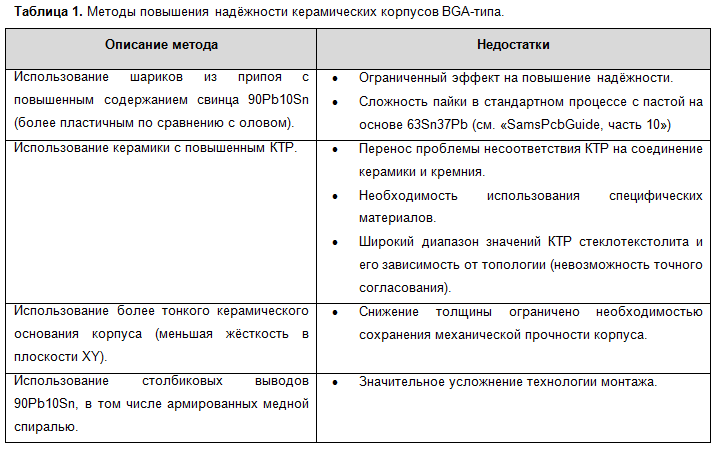

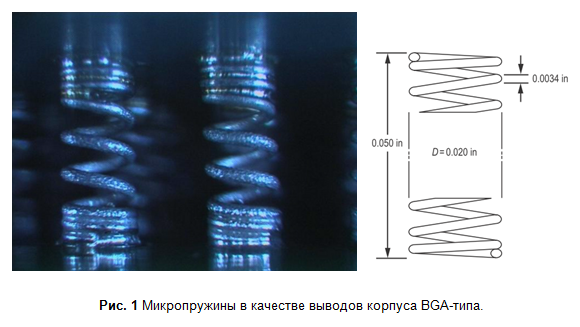

Оказывается, помимо представленных в таблице методов, существует ещё два, которые приводятся вот в этой статье. И они хороши тем, что показывают, насколько красивыми могут быть инженерные решения. Первый способ, которому и посвящена статья, заключается в использовании микропружин (англ. microcoil spring interconnect, MCS) (рис. 1), а второй, который приводится для сравнения эффективности – в использовании шариков с полимерным ядром (англ. plastic core solder ball, PCSB) (рис. 2).

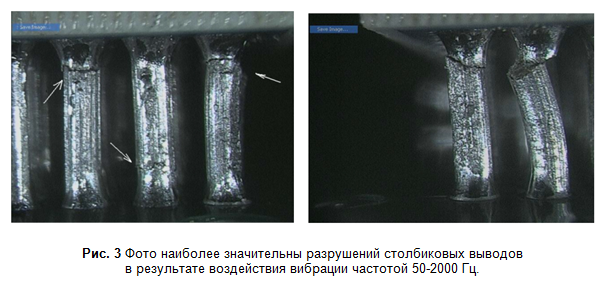

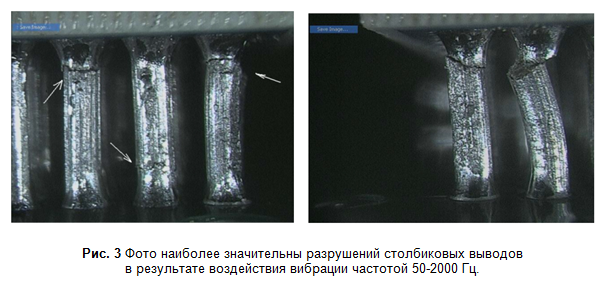

По данным технологиям не так много информации, но из тех данных, что я смог найти, получается, что PCSB лучше обычных шариков, но хуже столбиковых выводов. А вот MCS по данным всё той же статьи превосходят по надёжности (количество циклов до первого сбоя, именно этот параметр важен для космоса) столбиковые выводы. Основные вопросы, которые сразу же возникает к технологии MCS – стойкость механическим воздействиям и паразитная индуктивность выводов. Авторы статьи эти расчёты и эксперименты провели, причём в сравнении с основным конкурентом – корпусом CCGA-типа: индуктивность ниже (4,84 нГн против 5,91 нГн), а стойкость к вибрации выше (отсутствие сбоев против 30% сбоев, рис. 3). При этом технология предполагает гибкость и возможность оптимизации конструкции микропружин для получения требуемых параметров (индуктивность, жёсткость и т.д.).

На мой взгляд, MCS можно назвать наиболее перспективной технологией для керамических корпусов BGA-типа, требующей дополнительного исследования. Технология, безусловно, предполагает необходимость непростой отработки монтажа на печатную плату, однако это, в свою очередь, верно и для CCGA-корпусов. Что касается PCSB, то я считаю, что о данной технологии, по крайней мере, стоит знать, у неё есть свои нишевые применения. Например, у NSC есть патент на Micro SMDxt корпуса CSP-типа, в котором они пишут, что благодаря PCSB смогли получить микросхемы большего размера.

Теперь обещанные точки над «i» о пластиковых корпусах и космосе. Прежде всего, функционирование микросхемы с сохранением пределов электрических параметров должно быть гарантировано в условиях воздействия всех внешних факторов. При этом не факторов вообще, а факторов, специфичных для конкретного блока аппаратуры в условиях конкретной миссии. Микросхемы же, которые квалифицируются для космоса, чаще всего испытываются по типовым требованиям (те же знаменитые «не менее 100 кРад» и т.п.), которые могут быть избыточными для целевой миссии. Зато та самая необходимая гарантия.

Есть ли микросхемы в пластиковом корпусе, квалифицированные для космоса «из коробки»? Есть, но к настоящему моменту их мало. Использовались ли микросхемы в пластиковом корпусе в успешных космических программах? Да. Но использовались они не «из коробки», а после серьёзного отбора по результатам испытаний (англ. upscreening, uprating и др.). Испытания включают в себя разрушающий визуальный контроль, электротермотренировку, термоциклирование, радиационные испытания, механические, акустическую сканирующую микроскопию, при этом после каждого этапа контролируются электрические параметры во всём диапазоне температур. Те, кто имел дело с квалификационными испытаниями по отечественным ГОСТам, имеют представление, насколько это длительные и дорогостоящие процедуры. Поэтому сэкономить на «пластике» не получится: в одной из статей говорилось о выигрыше в цене лишь в ~10% (при сравнимых требованиях к надёжности). Это в случае успешных испытаний, а если ни одна микросхема не пройдёт отбор (рис. 4)?

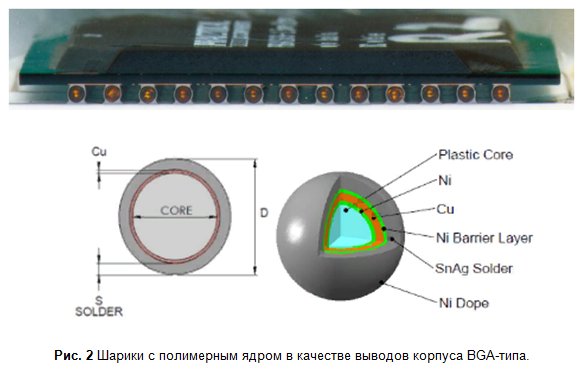

Помимо чисто вероятностной стойкости к радиационным эффектам, у пластиковых микросхем есть свои конструкционные проблемы, и прежде всего это:

Если влияние второго фактора можно ограничить надлежащим хранением, термовакуумной сушкой и защитным покрытием, то первый фактор является основной причиной отбраковки [1]. Эта же проблема, кстати, снижает надёжность технологии «underfill».

Уже обращал внимание в прошлой статье, что ведущие производители микросхем для космоса, такие как Aeroflex и MSK, используют только керамические и металлостеклянные корпуса. Возможно, они консервативны и просто следуют отработанным решениям, плюс у них нет необходимости снижать стоимость, поэтому серьёзных исследований в области надёжного «пластика» и не проводят. Но несмотря на все сложности, микросхемы в пластике в космос летают, и успешно. Основные причины к их применению в серьёзных проектах:

Ещё раз повторюсь, микросхемы вне зависимости от причины их использования должны быть испытаны, причём результаты испытаний распространяются только на данную партию. Сам процесс отбора не стандартизован – это компромисс с вероятностью отказа и оптимизацией затрат времени и денег. Некоторые примеры испытаний, в том числе в зависимости от параметров миссий NASA, приводятся в статьях западных коллег [1, 4, 5]. На этом вопрос «пластика» вокеане космосе считаю открытым закрытым.

[1] Michael A. Sandor, “Plastic Encapsulated Microcircuits (PEMs) Reliability/Usage Guidelines For Space Applications”, 2000.

[2] Karel van Doorselaer, Kees de Zeeuw, “Relation Between Delamination and Temperature Cycling Induced Failures in Plastic Packaged Devices”, 1990

[3] T.M. Moore, R. McKenna, S.J. Kelsall, “Correlation Of Surface Mount Plastic Package Reliability Testing To Nondestructive Inspection By Scanning Acoustic Microscopy”, 1991

[4] R. David Gerke, Michael A. Sandor, Andrew A. Shapiro, etc. “Use of Plastic Commercial Off-The-Shelf (COTS) Microcircuits for Space Applications”, 2003

[4] R. David Gerke, Michael A. Sandor, Shri Agawal, etc. “Different Approaches for Ensuring PerformancelReliability of Plastic Encapsulated Microcircuits (PEMs) in Space Applications”, 1999

Итак, сначала о керамических корпусах, которые на данный момент развития технологии корпусирования по совокупности параметров превосходят по надёжности пластиковые корпуса (о причинах позже). Как было показано в предыдущей статье, основная проблема с ними (особенно для больших корпусов) – несоответствие коэффициента теплового расширения (КТР) керамики и стеклотекстолита. Первое решение проблемы – отказ от традиционных печатных плат и переход на керамические, изготавливаемые по технологии LTCC. Второе – различные способы снижения нагрузки на выводы корпуса, возникающие при термоциклировании (таблица 1, на примере корпусов BGA-типа).

Оказывается, помимо представленных в таблице методов, существует ещё два, которые приводятся вот в этой статье. И они хороши тем, что показывают, насколько красивыми могут быть инженерные решения. Первый способ, которому и посвящена статья, заключается в использовании микропружин (англ. microcoil spring interconnect, MCS) (рис. 1), а второй, который приводится для сравнения эффективности – в использовании шариков с полимерным ядром (англ. plastic core solder ball, PCSB) (рис. 2).

По данным технологиям не так много информации, но из тех данных, что я смог найти, получается, что PCSB лучше обычных шариков, но хуже столбиковых выводов. А вот MCS по данным всё той же статьи превосходят по надёжности (количество циклов до первого сбоя, именно этот параметр важен для космоса) столбиковые выводы. Основные вопросы, которые сразу же возникает к технологии MCS – стойкость механическим воздействиям и паразитная индуктивность выводов. Авторы статьи эти расчёты и эксперименты провели, причём в сравнении с основным конкурентом – корпусом CCGA-типа: индуктивность ниже (4,84 нГн против 5,91 нГн), а стойкость к вибрации выше (отсутствие сбоев против 30% сбоев, рис. 3). При этом технология предполагает гибкость и возможность оптимизации конструкции микропружин для получения требуемых параметров (индуктивность, жёсткость и т.д.).

На мой взгляд, MCS можно назвать наиболее перспективной технологией для керамических корпусов BGA-типа, требующей дополнительного исследования. Технология, безусловно, предполагает необходимость непростой отработки монтажа на печатную плату, однако это, в свою очередь, верно и для CCGA-корпусов. Что касается PCSB, то я считаю, что о данной технологии, по крайней мере, стоит знать, у неё есть свои нишевые применения. Например, у NSC есть патент на Micro SMDxt корпуса CSP-типа, в котором они пишут, что благодаря PCSB смогли получить микросхемы большего размера.

Теперь обещанные точки над «i» о пластиковых корпусах и космосе. Прежде всего, функционирование микросхемы с сохранением пределов электрических параметров должно быть гарантировано в условиях воздействия всех внешних факторов. При этом не факторов вообще, а факторов, специфичных для конкретного блока аппаратуры в условиях конкретной миссии. Микросхемы же, которые квалифицируются для космоса, чаще всего испытываются по типовым требованиям (те же знаменитые «не менее 100 кРад» и т.п.), которые могут быть избыточными для целевой миссии. Зато та самая необходимая гарантия.

Есть ли микросхемы в пластиковом корпусе, квалифицированные для космоса «из коробки»? Есть, но к настоящему моменту их мало. Использовались ли микросхемы в пластиковом корпусе в успешных космических программах? Да. Но использовались они не «из коробки», а после серьёзного отбора по результатам испытаний (англ. upscreening, uprating и др.). Испытания включают в себя разрушающий визуальный контроль, электротермотренировку, термоциклирование, радиационные испытания, механические, акустическую сканирующую микроскопию, при этом после каждого этапа контролируются электрические параметры во всём диапазоне температур. Те, кто имел дело с квалификационными испытаниями по отечественным ГОСТам, имеют представление, насколько это длительные и дорогостоящие процедуры. Поэтому сэкономить на «пластике» не получится: в одной из статей говорилось о выигрыше в цене лишь в ~10% (при сравнимых требованиях к надёжности). Это в случае успешных испытаний, а если ни одна микросхема не пройдёт отбор (рис. 4)?

Помимо чисто вероятностной стойкости к радиационным эффектам, у пластиковых микросхем есть свои конструкционные проблемы, и прежде всего это:

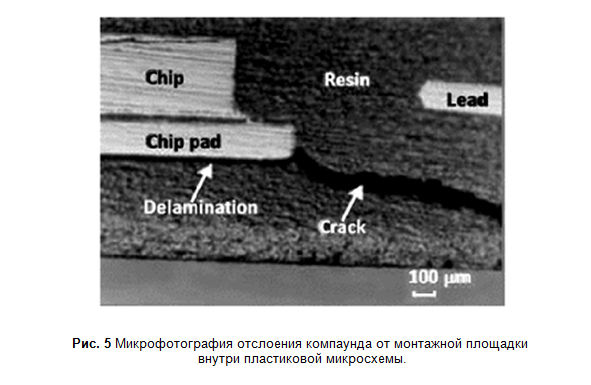

- Отслоение (англ. delamination) пластика от кристалла (рис. 5), что приводит к повреждению верхнего слоя топологии и микропроволочных выводов при термоциклировании из-за их свободного относительного движения. Об этом есть прекрасные экспериментальные работы [2, 3].

- Гигроскопичность пластика, которая приводит к вероятности растрескивания корпуса при расширении скопившейся в микрополостях воды.

Если влияние второго фактора можно ограничить надлежащим хранением, термовакуумной сушкой и защитным покрытием, то первый фактор является основной причиной отбраковки [1]. Эта же проблема, кстати, снижает надёжность технологии «underfill».

Уже обращал внимание в прошлой статье, что ведущие производители микросхем для космоса, такие как Aeroflex и MSK, используют только керамические и металлостеклянные корпуса. Возможно, они консервативны и просто следуют отработанным решениям, плюс у них нет необходимости снижать стоимость, поэтому серьёзных исследований в области надёжного «пластика» и не проводят. Но несмотря на все сложности, микросхемы в пластике в космос летают, и успешно. Основные причины к их применению в серьёзных проектах:

- Отсутствие требуемой функциональности в надёжном исполнении.

Санкции. - Необходимость снижения массы космического аппарата (задача, актуальная, например, для современных малоразмерных КА).

- Пониженные требования к внешним воздействующим факторам и/или времени жизни аппарата.

Ещё раз повторюсь, микросхемы вне зависимости от причины их использования должны быть испытаны, причём результаты испытаний распространяются только на данную партию. Сам процесс отбора не стандартизован – это компромисс с вероятностью отказа и оптимизацией затрат времени и денег. Некоторые примеры испытаний, в том числе в зависимости от параметров миссий NASA, приводятся в статьях западных коллег [1, 4, 5]. На этом вопрос «пластика» в

Литература

[1] Michael A. Sandor, “Plastic Encapsulated Microcircuits (PEMs) Reliability/Usage Guidelines For Space Applications”, 2000.

[2] Karel van Doorselaer, Kees de Zeeuw, “Relation Between Delamination and Temperature Cycling Induced Failures in Plastic Packaged Devices”, 1990

[3] T.M. Moore, R. McKenna, S.J. Kelsall, “Correlation Of Surface Mount Plastic Package Reliability Testing To Nondestructive Inspection By Scanning Acoustic Microscopy”, 1991

[4] R. David Gerke, Michael A. Sandor, Andrew A. Shapiro, etc. “Use of Plastic Commercial Off-The-Shelf (COTS) Microcircuits for Space Applications”, 2003

[4] R. David Gerke, Michael A. Sandor, Shri Agawal, etc. “Different Approaches for Ensuring PerformancelReliability of Plastic Encapsulated Microcircuits (PEMs) in Space Applications”, 1999

hhba

Я вот чего не могу понять — почему PCSB-выводы не заняли значимой ниши? Ведь это, по сути, уже совсем не припойный шарик, а вполне себе припаянный к РСВ медный вывод (просто со стороны корпуса он тоже припаян, а не приделан «намертво»), то есть это заметно лучшее решение, но при этом не сильно уж дорогое. Пусть для космоса нашли лучшее решение (MCS), но почему не использовать в коммерческих изделиях? Проблема ведь остро стоит, некоторые люди в интернете пишут, что якобы для любой BGA-микросхемы можно заказать исполнение со свинцовыми шариками (хотя бы из Sn63Pb37), но это же вранье какое-то, для многих микросхем вообще никакого выбора нет, только бессвинцовые выводы (еще хорошо, если флип-чип чипа на чип-кэрриер выполнен традиционным способом). Реболлинг — так себе затея, и вот если бы хотя бы, например, для automotive выпускались корпуса с PCSB-выводами, это же как было бы здорово.

iamsam Автор

Там же не медь внутри, почему медный?

hhba

Ну как же, полимерный шарик покрыт медью, вон у вас рисунок выше.

iamsam Автор

Согласен, просто я бы называл его медным, если бы было медное ядро. Всё-таки специфическая вещь, которая помимо некоторого повышения устойчивости к нагрузкам при термоциклировании, задаёт зазор минимальный. Я думаю, они не дешёвые совсем и для массовых продуктов не нужны.

hhba

Ну хз вообще-то, мы как-то для научных целей покупали металлизированные шарики из полиэтилена — копейки стоят в пересчете на шарик.

И потом, я ж говорю не совсем про все отрасли, а, например, про automotive (которая тоже массовая и дешевая, но все-таки уровнем повыше, чем электрочайники). Ну вот реально не хочется на полной скорости оказаться без brake-by-wire из-за перепадов температуры и тряски (а их там дай Боже, не хуже, чем в космосе).

iamsam Автор

Можно так рассуждать. Рынок обеспечивает естественный отбор — используется только то, что эффективно. Я не знаю, как надёжность сборки BGA обеспечивается в автомобильной промышленности, не держал в руках платы критических узлов, к сожалению, да и информацию не изучал. Может, PCSB те же, а может, «underfill» отработали. Возможно, кто-то из читателей знает и поделится, интересно тоже стало.

hhba

Насколько мне известно, ключевая вещь там — да, либо андерфил, либо крепление по углам, между тем эти меры так себе (и вы тоже на это обращали внимание в одной из статей). То есть если бы были еще и PCSB, то было бы совсем красиво, но об их применении в коммерческих изделиях лично я вообще ничего не слышал. Ну, за исключением LGA-корпусов, где вы сами можете паять, как вам угодно, это производителю не важно.

Arson

Там обычно критичные платы на алюминиевом листе миллиметра в 1.5-2, плюс всё тотально залито лаком, и собственно главное — bga редко используют, в основном tssop.

hhba

Алюминий? Очень странно, с его-то адским КТЛР. Разве что для силовых плат это сильно оправданно (мы делали платы для УФ-осветителей на алюминии — отличный теплоотвод и несущая конструкция в одном флаконе), но не для всех подряд. Корпус с шариковыми выводами на алюминии — это же просто песня!

Насчёт лака верно, хотя от термоциклов это спасает мало, как и от тряски. Но насчёт tssop — люто несогласен. Огромное количество MCU/CPU для автомобилей вообще не имеет не-bga исполнения.

iamsam Автор

Да, вопросы поставлены интересные, жду, что Arson ответит, звучало компетентно. Фотографию бы такой критичной платы в студию :). Что касается ТКЛР, то у алюминия он ~22, на верхней границе диапазона текстолита, может и живут на нём BGA.

hhba

Вот именно — на верхней. И без явно выраженной анизотропии (что может быть полезно использовано). Может быть конечно речь о каких-то сплавах с резко уменьшенным КТЛР, но я таких массовых сплавов алюминия не знаю.

Arson

Ну я в основном с тяжёлой техникой работаю, грузовики там, сельхозка, bga ни разу не попадалось, попробую завтра чего-нить сфоткать если разобранные блоки есть.

hhba

Было бы очень интересно, спасибо!

Arson

Сейчас разобранных мозгов нету к сожалению, но в архиве нашёл пару фото, за качество уж извините.

Это блок управления коробкой автомат с грузовика, цепляется по can-шине, а рулит гидроклапанами. Коробка в процессе работы греется сильно поэтому на корпусе такое оребрение. Сама плата на алюминиевой подложке около 2мм толщиной, корпус тоже алюминий. Всё лаком покрыто.

С внутренней

Плата

hhba

Во-первых спасибо за фото!

Во-вторых — не слишком-то плата похожа на силовую… Четыре самые большие микрухи выглядят как память и процессора, причем одинаковые (локстеп?). Странно, ей Богу…

А нет фото платы крупнее? А то не видно маркировку микросхем.

Arson

К сожалению крупнее нет, фото с whatsapp. Ну там не супер мощности, у гидроклапанов не очень большие токи.

iamsam Автор

Красиво! Вот тоже интересно стало, почему алюминий выбран? Там же многослойность труднее организовать ту же. Значит, должны быть весомые аргументы. Пока не понимаю.

Arson

Как следующий принесут на ремонт — отсниму подробнее.

iamsam Автор

Блин, случайно, минус карму в комментарий сделал. Пальцем ткнул, как исправить?

hhba

Да неважно, мелочи.

iamsam Автор

Техподдержка решила вопрос добавлением плюса, аннигилировали в ноль. А вообще, говорят, никак не убирается :).

VT100

Ещё в бытность NSC у них имелись корпуса smdXT с композитными шариками (стеклянными внутри). Был даже казус — «греем-греем, почти сожгли плату, а шары не плавятся!» Внимательное раскуривание документации (больше припойной пасты) решило проблему.

hhba

Занятно. А какие ИС у них были в таких корпусах?

ЧСХ такие выводы очевидно требуют пасты, в отличие от обычных шариков, и то, что на монтаже это упустили — это конечно косяк технологов.

VT100

Micro SMDxt Wafer Level Chip Scale Package

Несколько типов, вроде и сейчас сохранилось:

LP55281RLEV Quad RGB Driver

LP3974 High Performance Power Management IC (PMIC) for Application Processors

LM49370 Boomer Audio Power Amp & Sub-Sys

iamsam Автор

А где там указание про стеклянное ядро?

VT100

Хм-м-м… нету. Но помню, что при разборе перечёл всё это и было указано, что именно стеклянный шар, плакированный каким-то металлом (никель?) и покрытый тонким слоем припоя(?)…

iamsam Автор

Верю, но без пруфлинка сомнения остаются :).

VT100

Пожалуй — спишем на контаминацию.

Вот в патенте пишут:

iamsam Автор

Спасибо за ссылку! Пишут красиво, и это коррелирует с тем, о чём писал в статье. Но почему это не пошло в массу? Скорее всего, с большими CSP трудно принципиально работать, уж слишком мал КТР кремния, а PCSB были единственным простым (относительно MCS, например) решением.

hhba

Спасибо!

В общем это WLCS-экзотика, с таким не приходилось работать.

lelik363

Стоит ли так категорично? Статьям, которые Вы привели, уже по 20лет.

Возможно, что с тех пор что то изменилось, но этих сведений нет в открытых источниках?

hhba

Ну, статья про MCS например от 2011 года. Можно конечно сказать, что в НАСА сидят некрофилы, но в целом информация актуальная.

И хотя процитированный вами вывод содержит долю категоричности, но вообще автор же выше сам написал, что, дескать, можно и пластик, но при вот таких вот условиях и с такими вот ограничениями, а если не хотите конопатить себе мозги или боитесь за АМС-миссию в дальнем космосе, то будьте любезны CGA+MCS+LTCC. Разумеется упомянутые в комментариях к предыдущей статье решения других космических агентств говорят о наличии интереса к пластику, но там тоже, знаете, не истина в последней инстанции. Ну и давайте уже будем объективны — керамика не стоит практически ничего в сравнении с остальными затратами при разработке и производстве космических приборов, изделия из керамики стоят чуть дороже, чем ничто, платы из керамики также недороги, так что за чем собственно дело?

iamsam Автор

Последнее предложение, конечно же, содержит некоторый процент иронии и экологических проблем :). Конечно, ситуация меняется — я в прошлой статье приводил ссылку, у Microchip появились предложения. Но это вот прямо текущий год, то есть за эти самые 20 лет ситуация изменилась не сильно (не думаю, что кто-то что-то скрывает), но она может начать ускоренно меняться, когда возникнет рынок и конкуренция (ЭКБ для МКА).

hhba

Кстати, а кто-то знает текущий статус отношения «космонавтов» к PGA-корпусам? Они, насколько я помню, дошли до шага 50 мил, что вполне сравнимо с BGA-корпусами, и при этом не страдают от обсуждаемых проблем, вследствие чего выпускалось и выпускается определенное количество СБИС в таких корпусах (те же Aeroflex и Элвис их использовали, к примеру). Но судя по разработке альтернатив (вроде MCS) что-то видимо складывается не в пользу этих проверенных временем решений. Но что? Ну, помимо очевидной сложности их установки на плату.

iamsam Автор

Их разводить сложнее, мне кажется, особенно контроль импеданса может быть затруднён. Это гипотетически, сам не разводил. Опять же интересно узнать мнение тех, у кого был опыт.

hhba

А что там принципиально иначе с контролем импеданса?

iamsam Автор

Ну, там все слои дырявые, а в BGA можно делать глухие, встроенные отверстия — больше гибкости.

hhba

Это вообще единственное существенное отличие при сравнимом шаге, которое неплохо так облегчает трассировку, но в части согласования линий кажется принципиально мало что меняет (но безусловно такие ситуации есть, для них blind via в первую очередь и используются). И на мой скромный взгляд это пока нечасто используется.

Самое существенное ограничение PGA-корпусов с мелким шагом, которое я могу придумать — ну очень большая чувствительность к повреждениям перед установкой.

chektor

И всё это потому, что в тех областях, где требования специфичны, также должны быть специфичны и решения. И решения такие есть. Другое дело, что «хочется бесплатно и не делиться с инженерами, вообще ни с кем не делиться».

Насчет выводов м/сх, могу изобрести хороший вариант. Кто оформлять будет? У меня всегда было туго с оформлением, а уж защитить от воровства, вообще не смог никогда. Поэтому и не оформляю патентов/заявок.