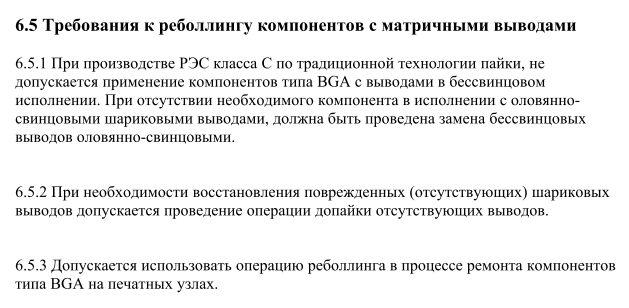

В 2006 году была принята директива RoHS, ограничивающая применение свинца и других признанных вредными элементов в потребительской и промышленной электронике. Это привело к тому, что большинство производителей электронных компонентов перешло на бессвинцовые корпуса, а заказ компонентов в исполнении со свинцовосодержащими выводами не всегда доступен. При этом технология пайки с применением припоев с высоким содержанием свинца никуда не делась (в ГОСТ Р 56427-2015 она, к слову, названа традиционной). Выбор припоя и/или паяльной пасты остаётся за разработчиком печатной платы, поэтому, если выбор сделан в пользу свинцовосодержащего припоя, возникает проблема пайки бессвинцовых компонентов (англ. mixed-alloy process), особенно в корпусах BGA-типа (соразмерность долей припоев). Основной вопрос заключается во влиянии смешения припоев на надёжность соединения. Вышеуказанный ГОСТ даёт однозначный ответ:

Для РЭС класса С по ГОСТ Р МЭК 61191-1-2010 недопустим отказ, аппаратура должна функционировать в любое время включения, в том числе в жёстких условиях. Эти требования относятся не только в аппаратуре военного и космического применения, надёжными должны быть, например, и ответственные промышленные системы.

Откуда в ГОСТе возникло такое требование? Это вопрос к разработчикам стандарта, которые, скорее всего, перевели зарубежный стандарт, которому, вероятно, уже 5-10 лет, а откуда требование возникло там, вообще не разобраться. И при этом участники семинара, о котором я писал в начале, представляющие срез отечественной электроники именно ответственного применения, отрицательно качали головой головой при слове «реболлинг». Возможно, у них есть положительный опыт, я не спорю, я просто против обобщений и уверенности, базирующихся на невежстве. Кто их них (и из вас, читатели) читал стандарт? А те, кто следуют стандарту, уверены, что данная операция в техпроцессе обязательна в их конкретном случае? Сама операция не снижает надёжность? Кто проводил экспериментальное исследование надёжности используемой технологии поверхностного монтажа? Потому что всё дело в эксперименте, в правильно поставленном эксперименте. Другой источник информации – анализ доступных данных от сторонних исследователей. Ниже я приведу обобщение нескольких статей на тему надёжности пайки бессвинцовых компонентов.

Температура плавления (ликвидус, TL) бессвинцовых припоев на 30-40 oC выше, чем свинцовосодержащих, поэтому, в зависимости от термопрофиля пайки и распределения теплового поля на печатной плате, можно получить различную степень смешивания в паяном соединении (рис. 1). Наличие зон концентрации и неоднородностей как самих металлов, так и интерметаллидов в припойном соединении (рис. 2) снижает его долговременную надёжность, так как такие макроструктуры являются наиболее вероятными местами образования и распространения трещин (особенно при низких температурах). Хотя в большинстве статей из списка литературы приводится анализ микрофотографий сечения соединений, единой теории причины образования трещин не прослеживается.

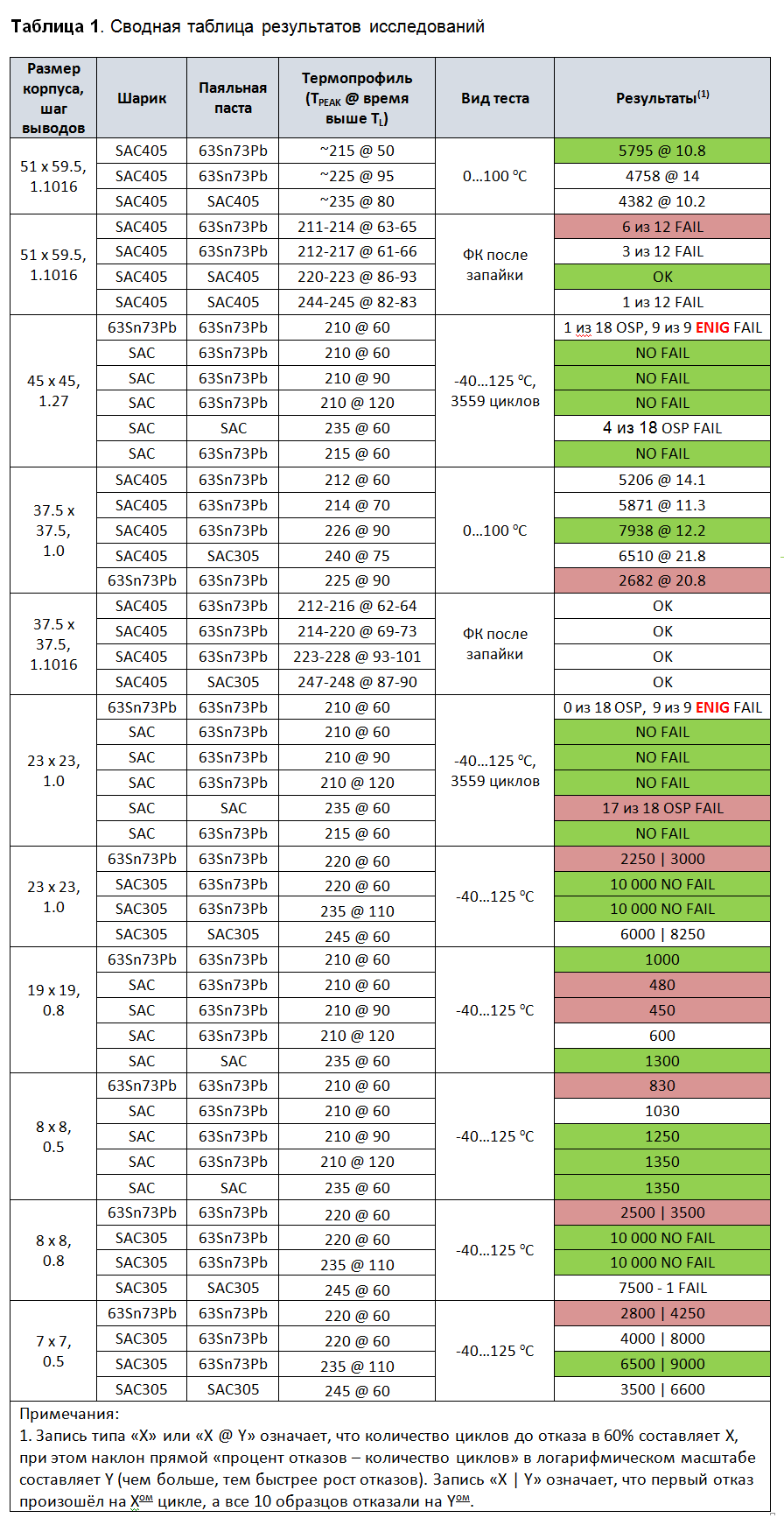

В таблице 1 представлены сводные результаты исследовательских работ, в основе которых лежал следующий типовой эксперимент: для фиксированного сочетания припоев BGA-компоненты (в некоторых экспериментах это нефункциональный макет компонента, в котором есть только межсоединения выводов для построения последовательной цепи), запаянные при различных термопрофилях, термоциклировались до возникновения функционального сбоя или неконтактирования. Также исследовалась зависимость от размера корпуса, в ряде работ изучалось влияние расположения компонента на печатной плате, влияние адгезива типа «underfill», финишного покрытия печатной платы и др.

При анализе представленных данных следует обращать внимание только на относительные показатели надёжности в рамках одного эксперимента, а также на общие закономерности для всех экспериментов. Один из выводов заключается в следующем (он также делается в большинстве статей): при использовании традиционной пайки для бессвинцовых компонентов необходимо достигать полного смешивания припоев при пиковой температуре 220…230 oC, при этом время пайки выше TL(SnPb) должно составлять 60-120 с, время выше TL(SAC) ~ 30 сек.

В статьях нет явных указаний, выполнялся ли реболлинг BGA-компонентов для получения свинцовосодержащих шариков, но пониженные значения надёжности для этих случаев позволяет предположить, что реболлинг может приводить к снижению надёжности. В статье, посвящённой реболлингу [8], сообщается о положительных результатах термоциклирования, однако заявленная продолжительность эксперимента в 24 часа не могла обеспечить достаточного количества циклов. Поэтому вопрос снижения надёжности в результате реболлинга остаётся открытым, а в качестве базового сценария рекомендуется смешанная пайка с экспериментальным подбором термопрофиля.

Призываю отнестись к представленным данным с универсальным сомнением и поделиться в комментариях своим экспериментальным опытом.

Литература

[1] Rick Gunn, ” Mixed Metals Impact on Reliability”

[2] Richard Coyle, Raiyo Aspandiar, etc. “The Effect of Pb Mixing Levels on Solder Joint Reliability and Failure Mode of Backward Compatible, High Density Ball Grid Array Assemblies”

[3] Robert Kinyanjui, Quyen Chu, etc. “Solder Joint Reliability of Pb-free Sn-Ag-Cu Ball Grid Array (BGA) Components in Sn-Pb Assembly Process”

[4] Robert Kinyanjui, Raiyo Aspandiar, etc, “Challenges in Reflow Profiling Large and High Density Ball Grid Array (BGA) Packages Using Backward Compatible Assembly Processes”

[5] Adam R. Zbrzezny, Polina Snugovsky, etc, ”Reliability Investigation of Mixed BGA Assemblies”

[6] Richard Coyle, Richard Popowich, Peter Read, etc. “The Relationship between Backward Compatible Assembly and Microstructure on the Thermal Fatigue Reliability of an Extremely Large Ball Grid Array”

[7] Alan Brewin, Christopher Hunt, etc. “Reliability Of Joints Formed With Mixed Alloy Solder”

[8] J. Li, S. Poranki, M. Abtew, etc. “Reliability Assessment Of Reballed BGAs”

Комментарии (13)

EMS

22.07.2019 06:17+1"Сама операция не снижает надёжность?"

Любые дополнительные операции с паянными соединениями приводят к утолщению интерметаллического слоя, что приводит к снижению прочности соединения.

Считается, что паянное соединение после повторного нагрева "стареет" примерно на 10 лет… У нас на фирме реболлинг применяется только с том случае, если BGA компонент дороже 500€, и только в единичных случаях...

http://dopcb.ru/articles/obrazovanie_intermetallicheskih_slov_pri_ispolzovanii_bessvincovyh_pripoev/

VT100

22.07.2019 07:30«Пруфов» сейчас не подкину, но лет 15 назад попадалось у Atmel, в «Rad Hard / High Rel», что они не просто реболлили компоненты (Power PC), но заменяли выводы на столбчатые (Comumn Grid Array) для дополнительной компенсации ТКЛР процессора и платы.

proton17

22.07.2019 11:09+1А в космосе обычные BGA и не используют. Там монтаж идет именно на столбах. Причем это не просто припой, а внутри него микро пружинка из медной ленты.

Заголовок спойлера

amartology

22.07.2019 11:23А в космосе обычные BGA и не используют.

Еще как используют. Вот как это делает JAXA.

И даже, обоже, пластиковые корпуса используют, а не металлокерамику. Вот как это делает ESA.

proton17

22.07.2019 13:34Это все здорово. Ребята, скорее всего, идут верным путем. Но я о том, что уже годами летает и заложено в аппараты, которые в ближайшие 5 лет только полетят. Это же жутко консервативный сектор. А пока космос это 90% QFP и 2D/3D сборки. Кстати у нас это Миландр сейчас осваивает.

iamsam Автор

24.07.2019 22:26Слово жутко — очень к месту. Использовать проверенные решения — это правильно с точки зрения надёжности. Но даже проверенные решения нужно перепроверять, а не держать в голове «легенды и мифы» отрасли, неизвестно от кого услышанные (отчасти потому что разрыв поколений произошёл). Нужны исследовательские работы в области технологий сборки, причём чуть ли не под конкретное производство. Эксперимент + накопленный опыт, чтобы на совсем уже грабли не вставать.

iamsam Автор

24.07.2019 22:40Вы можете обосновать, почему «обычные» не используются? Вы написали про CCGA, мол, в космосе. Да, картинки красивые, технология новая, но это не панацея. На марсоходах NASA были, но опять же в подогреваемом модуле. Результаты термоциклов на текстолите у этих корпусов хуже, чем у «обычных» BGA. Оно и логично — КТЛР отличается. На столбики подняли, чтобы дать возможность механическому напряжению распределиться, это улучшение относительно CBGA. Но пайка таких корпусов — это далеко не стандартный техпроцесс, в котором тоже подводные камни есть и который требует отладки. Вот страшные картинки для баланса.

Habra_nik

22.07.2019 08:01Никогда не встречал BGA компонента, который не был бы доступен в «традиционном» варианте с завода. Они дороже, да, порой ощутимо, но всяко дешевле, чем реболлить, если производится более одного экземпляра устройства. Про PCB («Выбор припоя и/или паяльной пасты остаётся за разработчиком печатной платы») вообще бред сивой кобылы — как закажешь, так и залудят, хоть свинцом, хоть оловом, хоть золотом (ENIG, часто дешевле свинца).

QwertyOFF

22.07.2019 08:10«Хорошие» BGA со свинцом в Россию никто не продаст. Когда-то узнавал разницу для одного Spartan 6, зеленый стоил около 12 т.р. и поставлялся за 3-4 недели, свинцовый был раза в 4 дороже и поставка 12-16 недель. Весьма сомнительное удовольствие ждать по полгода чтоб собрать даже опытный образец.

emmibox

Основные проблемы безсвинцовых спаек — прочность. Так вот «в космосе» проблема низкой прочности всплывет задолго до того, как припой начнет термоциклироваться. Поэтому ребол там не может снижать надежность по определению…

thelongrunsmoke

В космосе, бессвинцовка и не используется, поскольку олово склонно к образованию "усов" и переходу в серое олово.

iamsam Автор

Добавление в олово 1% свинца значительно снижает кинетику перехода в ?-состояние. Даже для бессвинцовых BGA-выводов в традиционном процессе пайки концентрация свинца должна быть достаточна, чтобы устранять этот эффект.