Ступени трапа имеют хитрую полукруглую форму, чтобы на них можно было стоять при разных углах наклона трапа. Сетку вешают, чтобы выпавшие люди и предметы не падали на пирс или в воду.

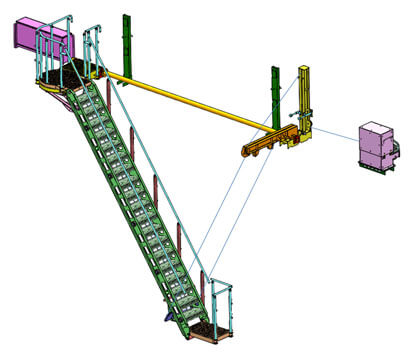

Принцип работы трапа упрощённо можно описать так. При наматывании каната на барабан лебёдки 5, лестничный марш 1 подтягивается к консольной части трап-балки 4. Как только марш упирается в консоль, она начинает поворачиваться относительно своей шарнирной точки крепления, приводя в движение вал 6 и поворотно-откидную площадку 3. В результате этого марш трапа заваливается на ребро, т.е. в положение «по-походному». При достижении конечного вертикального положения, срабатывает конечный выключатель, который останавливает лебёдку.

Любой подобный проект начинается с изучения технического задания, нормативной документации и существующих аналогов. Первую фазу мы пропустим, так как в ТЗ содержались лишь требования к длине трапа, температурном диапазоне эксплуатации, комплектности и соответствии ряду отраслевых стандартов.

Что касается норм, то они изложены в едином многотомном документе «Правила классификации и постройки морских судов». За соблюдением данных правил следит российский морской регистр судоходства или сокращённо РМРС. Изучив этот многотомный труд, я выписал на бумажку те пункты, которые касаются забортного трапа и лебёдки. Вот некоторые из них:

Правила по грузоподъёмным устройствам морских судов

1.5.5.1 Барабаны лебедок должны иметь такую длину, чтобы, по возможности, обеспечивалась однослойная навивка троса.

1.5.5.7 Рекомендуется все барабаны, которые во время работы находятся вне зоны видимости оператора, снабжать устройствами, обеспечивающими правильную навивку и укладку троса на барабане.

1.5.6.6 Расположение канатных шкивов, блоков и концов тросов, крепящихся к металлоконструкциям, должно предотвращать спадание канатов с барабанов и шкивов блоков, а также исключать их трение друг о друга или о металлоконструкцию.

9.3.4 При подшипниках скольжения шкивы блоков должны быть снабжены втулками из антифрикционных материалов (например, из бронзы).

На третьей фазе подготовки к процессу проектирования, используя всемогущий интернет, я собрал папочку с изображениями трапов. От изучения этих изображений волосы на голове начинали шевелится. Очень много предложений о покупке трапов было обнаружено на сайтах типа Alibaba. Вот, например:

- В шарнирах стальная ось трётся по стальной проушине;

- Отсутствует защита от выпадения каната из ручья блока при отсутствии натяжения;

- Площадка выполнена из сплошного листа. При образовании наледи её эксплуатация не безопасна. Лучше использовать решётчатый настил (правда, он не очень удобен, если вы на каблуках);

Посмотрим другую картинку:

Крепление алюминиевой круглой стойки к алюминиевому маршу выполнено оцинкованным болтом. Проблемы тут две:

- Стальной болт быстро «разобьёт» отверстие в алюминии до эллипса и конструкция будет болтаться;

- Контакт цинка и алюминия вызывает электрохимическую коррозию, особенно при наличии морской воды в месте контакта;

А что у нас с лебёдками?

- Так как лебёдка стоит на открытой палубе рядом с трапом, то для экономии места двигатель лучше ставить вертикально вверх, а не горизонтально;

- Краска со стального барабана быстро обдерётся и начнётся процесс коррозии. Ответственные лица будут вынуждены регулярно подкрашивать это безобразие кисточкой;

Дальше стало ещё интереснее. Пользуясь личными контактами на некоторых судостроительных заводах, мне удалось посмотреть, что они ставят на свои текущие проекты. Вот на одном заводе я сфотографировал крепление стойки ограждения к маршу:

Зазоры огромные. Ограждение будет болтаться как поросячий хвост. Острые травмоопасные углы. А вот пластмассовый пульт от лебёдки:

Одно падение на стальную палубу в морозный ветреный день и он разлетится на кусочки.

Лебёдка на другом судне была спрятана в утеплённый кожух с подогревом:

Само по себе решение с подогревом мотор-редуктора — нормальное. Связано это с тем, что привод с допустимой температурой эксплуатации ниже минус 40 градусов не найти. А для ледоколов, как правило, в ТЗ указывают минус 50. Купить и подогреть серийную модель мотор-редуктора экономически целесообразнее, чем заказывать специальное исполнение у производителя. Но, как и в любом деле, есть нюансы:

- При закрытом кожухе укладка каната не контролируется, что противоречит правилам РМРС. Здесь должен стоять укладчик каната;

- Видна рукоятка ручного отжатия тормозов, но не видно рукоятки для ручного вращения вала двигателя. ГОСТ Р ИСО 7364-2009 «Механизмы палубные. Лебедки траповые» предписывает оснащать ручным приводом все лебедки, работающие при малой нагрузке. Вот только понятие «малая нагрузка» в стандарте не раскрыто;

Посмотрим на трап-балку:

- Нет защиты от выпадения каната из блока. Как только он провиснет, например, при касании трапом пирса, то тут же выскочит из ручья. При последующем натяжении на нём появится залом и весь канат будет необходимо поменять;

- Такое впечатление, что с трассировкой каната вообще что-то не так. На горизонтальном отводящем ролике канат изгибается вниз;

Вот уже на другом судне наблюдаем, как шкивы блоков стоят на осях, переточенных из болтов. Вероятность, что внутри есть бронзовая или полимерная антифрикционная втулка, как это требуется по правилам РМРС, минимальна:

Следующие трапы мне удалось сфотографировать у Благовещенского моста и на набережной Лейтенанта Шмидта (г. Санкт-Петербург).

Во многих местах канат трётся о металлоконструкции:

А вот крепление съёмной стойки ограждения к площадке:

Про флажковые фиксаторы, которыми фиксируются круглые стойки, перескажу прекрасную историю, которую мне поведал человек, имевший с ними дело. Флажок фиксатора всегда стремится развернуться вертикально вниз под собственным весом. Соответственно, при установке или вынимании фиксатора есть шанс, что флажок повернётся вниз в тот момент, когда он будет находится внутри стойки. В результате фиксатор застревает и не идёт ни внутрь, ни обратно. Стойку не снять, трап не убрать, корабль не может отойди от пирса, судовладелец теряет деньги.

Следующей картинкой я уже никого не удивлю:

В шарнире сталь трётся по стали. Краска уже облезла, несмотря на то, что после монтажа это место уже красилось. Это видно по покрашенным болтам.

Посмотрим лебёдку:

- Краска с барабана уже слезает;

- Проводки заземления долго не проживут;

Я на ледоколе не плавал, но вот фото из интернета про уборку палубы:

Компоновка лебёдки точно не способствует уборке снега, провода очень быстро повредят лопатой. Китайская шильда с лебёдки:

Судя по маркировке, нижняя граница температурного диапазона эксплуатации — минус 25 градусов. А судно имеет приставку «ледокол».

Ни на одной лебёдке я не увидел системы предотвращающей полное разматывание каната с лебёдки («защита от дурака»). То есть, если удерживать кнопку на пульте, трап будет опускаться всё ниже и ниже, пока канат не кончится. После этого заделка каната оторвётся и трап улетит вниз (сама заделка каната нагрузку нести не может; усилие передаётся через силу трения, возникающую между обечайкой барабана и несколькими первыми витками каната).

Напомню, что все эти фотографии с новых или со строящихся судов. Это — новое оборудование, которое должно быть создано с учётом мирового опыта и всех современных тенденций в машиностроении и судостроении. А выглядит это всё как самоделка, собранная в гаражах. Правила РМРС и здравый смысл большинством поставщиков судового оборудования не соблюдаются.

Я задал вопрос на эту тему специалисту из отдела закупок одного из заводов. На что получил ответ, что на все купленные трапы имеется сертификат РМРС о соответствии всем необходимым требованиям. Закупают их, естественно, через тендерные процедуры по наименьшей стоимости.

Потом подобный вопрос был задан специалисту из РМРС и он сказал, что он лично не подписывал сертификаты на эти трапы и он бы такое никогда не пропустил.

Трап, который проектировал я, естественно, был спроектирован и изготовлен с учётом всех аспектов, про которые я рассказал:

- Барабан из нержавеющей стали с однослойной навивкой и укладчиком каната;

- Шкивы из нержавеющей стали с защитой от выпадения каната;

- Подшипники скольжения с антифрикционными полимерными втулками, не требующими смазки;

- Провода в силиконовой изоляции и стальной оплётке;

- Антивандальный металлический пульт управления;

- Съёмная рукоятка ручного привода на лебёдке с системой защиты от включения электропитания при неснятой рукоятке;

- Защита от полной размотки каната с барабана;

Показать его подробно в этом рассказе я не могу, т.к. нарушу исключительные права заказчика на разработанную мной конструкторскую документацию. Трап получил сертификат РМРС, был отгружен на судостроительный завод и уже передан конечному заказчику вместе с судном. Вот только цена у него оказалась не конкурентоспособной и вряд ли его удастся продать ещё кому-нибудь.

На этом я закончу повествование, чтобы не обидеть заказчиков, судостроителей, конкурентов и представителей РМРС. Выводы о положении дел в судостроении вы можете сделать сами.

tvr

Это офигенная подборка примеров того, как делать не нужно. Спасибо.