Очень уж мне нравятся публикации об контурных тепловых трубках (КТТ), которые производят и продают соотечественники из СПБ. А тут ещё и подвернулась возможность обновить свой старый ПК. Так что решил совместить приятное с полезным и соорудить корпус ПК с применением передовых технологий.

Пролог

Конечно, сейчас достаточно готовых и компактных решений по корпусам и охлаждению для ПК, как может справедливо заметить каждый первый. Но, у самурая самодельщика нет цели, только путь. И предлагаю его совместно пройти!

С чего все начиналось

Одним прекрасным утром я осознал, что настало время заменить свой старый (тоже в самопальном корпусе) ПК на что то гораздо более свежее и производительное. Вместе с корпусом — и шумноват стал, и запаса по охлаждению СО нет никакого.

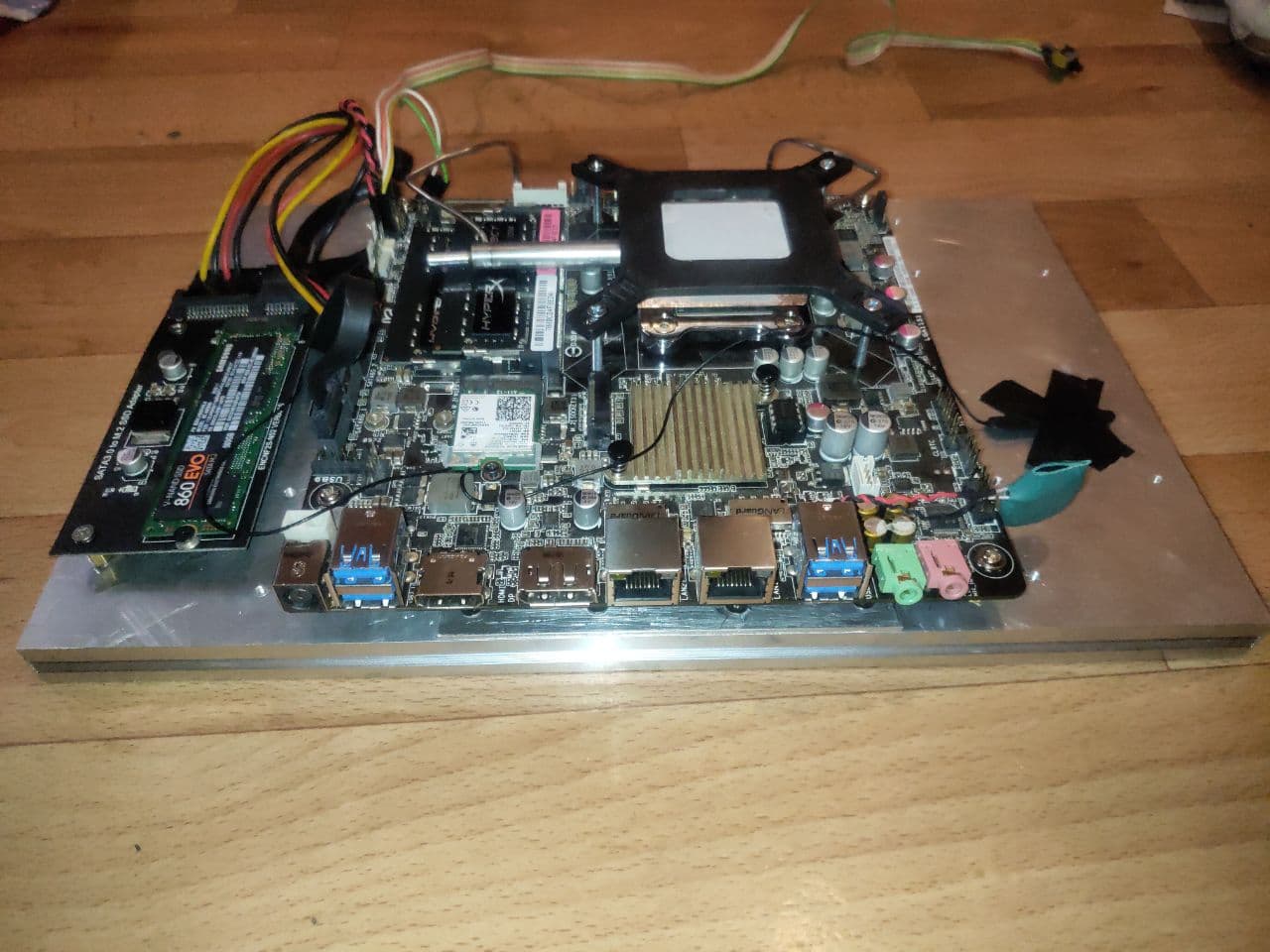

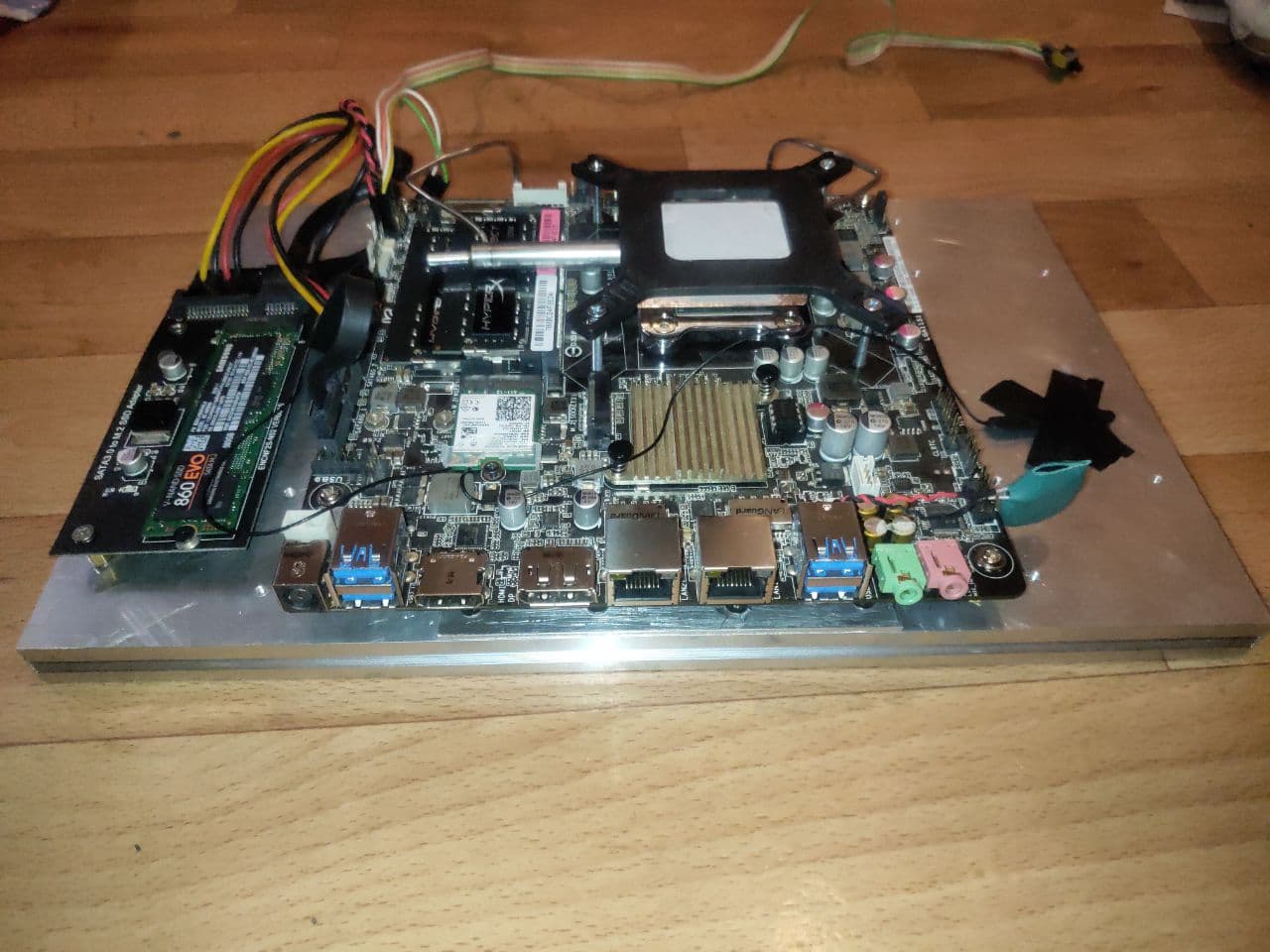

В плане выбора комплектующих сейчас все вполне просто — о видеокартах можно даже не задумываться и забыть что такое существует (спасибо за это ценам). А ещё китайцы предлагают весьма доступные и интересные варианты распаянные на стеклотекстолитовую подложку под настольный сокет мобильные CPU. Итого получился вот такой набор:

CPU QNCT (ноутбучный инженерник i7 8700 с подложкой под установкой в настольный сокет - мутатнт)

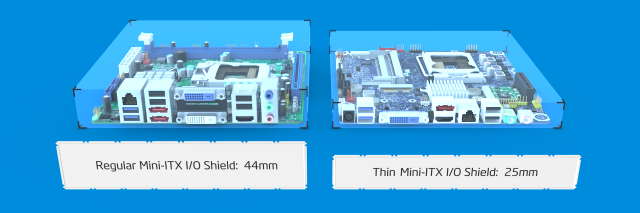

MB Asus H110T Thin Mini ITX

RAM 8Gb DDR4 x2

SSD 500ГБ, M.2 2280, SATA III

Пром. БП на 12V

Добавлю парочку замечаний.

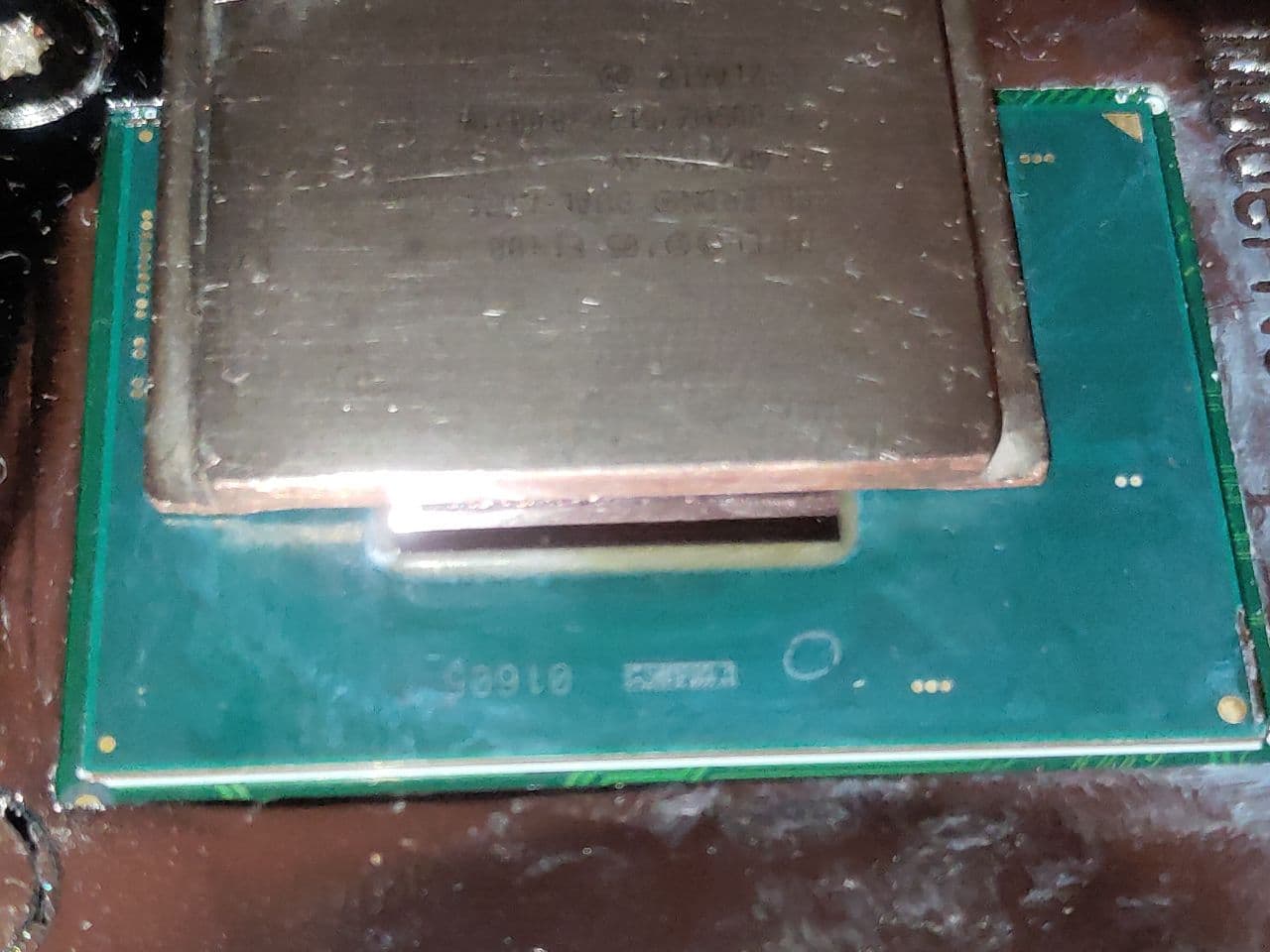

По процессору — что бы раз и навсегда снять вопрос с прилеганием сокетных СО к крохотному кристаллу была добавлена теплораспределительная крышка от какого то древнего процессора:

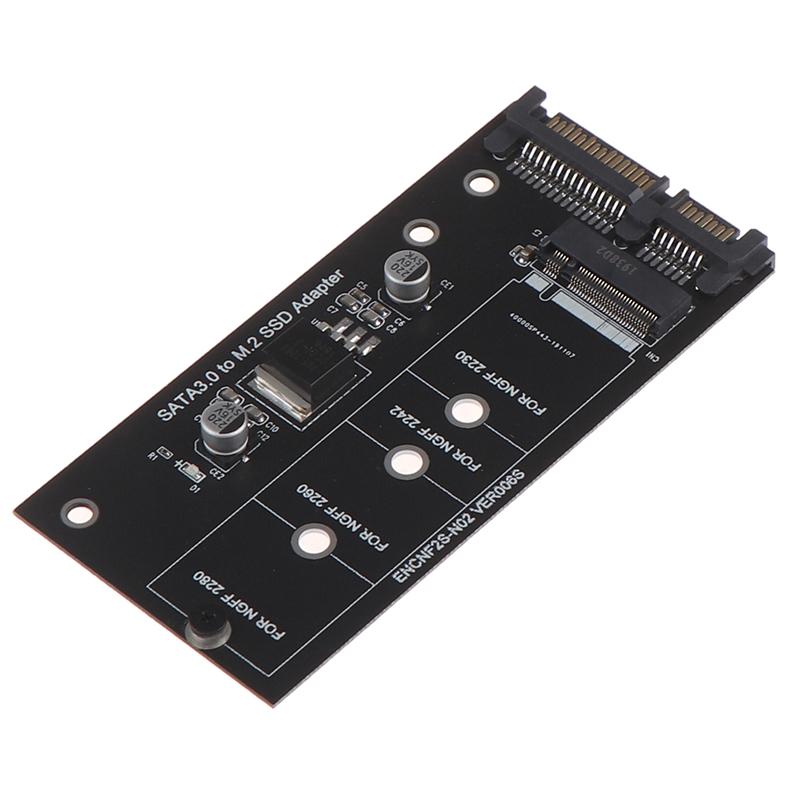

SSD изначально брался под иные цели, но в итоге было решено его использовать в этой сборке. А так как материнка конструктивно не поддерживает размещение накопителей длиной 80мм и более, то пришлось использовать такой адаптер:

Проектирование СО, или придумываем себе проблемы занятие

Физика девушка бескомпромиссная — хочешь компактности — жертвуешь эффективностью охлаждения (теплообмена) и/или тишиной. А жертвовать ой как не хотелось тишиной (особенно после пополнения в семье). Под нож пошла компактность — что бы сделать в идеале бесшумный ПК (пассивное охлаждение) нужен очень большой радиатор. Но путать ПК с батареей отопления тоже не вариант, так что можно предусмотреть (делать этого я конечно же не буду) размещение кулеров с минимальными оборотами — даже незначительный поток воздуха по сравнению со свободной конвекцией улучшит эффективность теплоотвода с радиатора и позволит использовать вариант покомпактнее. Подобное утверждение на практике много раз было проверено при тестировании массивных кулеров, предполагающих работу без своего вентилятора.

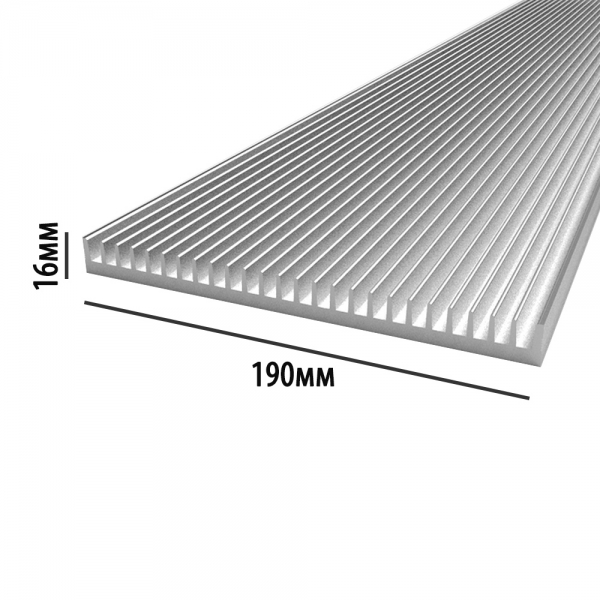

А что если… радиатор будет частью корпуса и вообще на нем все разместить — и MB, и накопитель, и блок питания? Взять за основу светодиодные профили. Сейчас их много доступных вариантов, да ещё и отрезают по размерам.

Хотя по виду (да и по факту) его будет маловато для полностью пассивного рассеивания ~50W в приемлемом температурном диапазоне. Иными словами — что бы CPU не тротлил и был запас по температуре при нагрузках (до 80 градусов на кристалле). Но сейчас вопрос в другом — как передать тепло от процессора на радиатор, да ещё и постараться распределить его по всему объему.

Тут важно отметить — недаром материнская плата форм-фактора Thin Mini ITX. По спецификациям это гарантирует нам следующее:

Формат предполагает расположение платы по высоте ~25мм

Расположение сокета процессора фиксировано по стандарту

Варианты:

Разместить толстую медную болванку между CPU и радиатором. Но тогда MB придется крепить всеми внутренними разъемами/слотами лицом к основанию и к ним не будет никакого доступа. Этого вполне достаточно, что бы отмести такой вариант расположения.

Передавать тепло на радиатор, расположенный с обратной стороны MB с помощью тепловых трубок (ТТ).

Немного теории о тепловых трубках

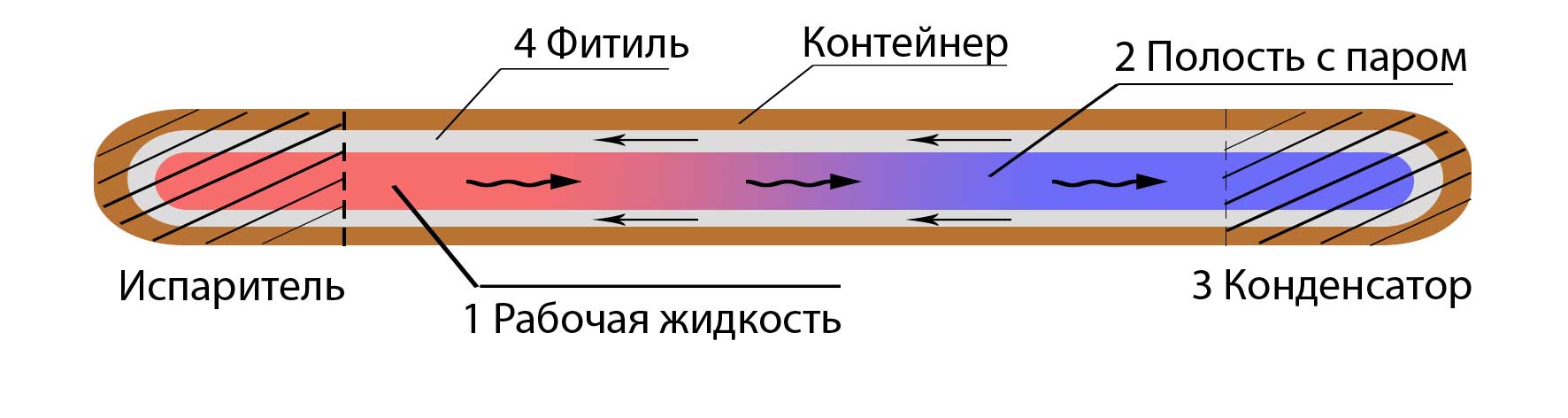

ТТ является устройством, которое может быстро передавать тепло от одной точки к другой по принципу замкнутого испарительно-конденсационного цикла. Представляют они собой собой герметично запаянные тонкостенные трубки, внутри которых имеется жидкость с низкой температурой кипения (есть варианты трубок на ацетоне, аммиаке, воде и низком внутреннем давлении...). В зоне нагрева (испаритель) происходит испарение рабочей жидкости — процесс фазового перехода из жидкого состояния в газообразное. И процесс этот весьма энергозатратен, что объясняет столь высокую эффективность теплопереноса. Из-за испарения повышается давление в зоне нагрева, что приводит к его перемещению в зону с более низким давлением — к конденсатору, где трубка обычно контактирует с ребрами радиатора. В этом месте пар охлаждается и происходит его конденсация на стенках трубки. За возврат жидкости в зону нагрева отвечает капиллярный эффект — для этого в трубке имеется фитиль. В самых ранних вариантах трубок фитиль был в виде оплетки, которая смачивалась жидкостью. Низкая эффективность и дешевизна в производстве. Сейчас же используются или спеченный металлический порошок или капиллярная структура на внутренних стенках трубки, но существует и комбинированный вариант — в зоне испарения спеченный порошок, а остальная часть трубки покрыта капиллярами.

Как бы трубки не были хороши, есть у них и минусы:

падение эффективности при увеличении длинны трубки

зависимость эффективности от ориентации (влияние гравитации) — оптимальное расположение испаритель снизу, конденсатор сверху

снижение эффективности теплопереноса при изгибании трубок. К сожалению документальное подтверждение сейчас не найду, но лет 7 назад встречал презентацию, где изгибание на 90 градусов приводит к потере 20-30% максимально передаваемой мощности

при превышении максимально допустимой мощности трубка резко начинает терять свои свойства. Причина банальна — вся рабочая жидкость переходит в пар и процесс отбора тепла прекращается. Так же при этом растет внутренне давление, которое может привести к выходу из строя трубки

С классическими ТТ есть загвоздка — их довольно непросто изгибать в домашних условиях. Шутка ли — тонкостенная да ещё и с низким давлением внутри. Отсюда и довольно больше минимальные радиусы изгиба — от 5 диаметров трубки. Даже если они относительно дешевы (200-300р на али встречал прямые за шт), то их все равно надо брать с большим запасом, ибо часть гарантированно сломается.

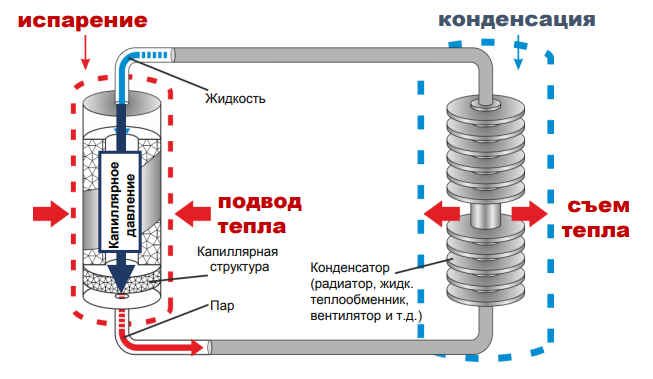

Однако технологии не стоят на месте, и сами ТТ развиваются и совершенствуются — в обиход активно входят испарительные камеры, контурные тепловые трубки (КТТ). Разработкой и продвижением последних занимаются наши с вами соотечественники из СПБ в компании «Теркон-КТТ».

Что же нового предлагает КТТ по сравнению с классическими ТТ?

Особенность кроется в испарителе — теперь там не простые капилляры, а особая их структура, позволяющая испарять теплоноситель в одном направлении (этакий диод — давление с обратной стороны уравновешивается капиллярным давлением поступающей жидкости), что позволяет создать кольцевой замкнутый контур, где циркуляция жидкости осуществляется посредством давления и нет необходимости в капиллярах для возврата жидкости как в обычных ТТ. Благодаря этому разработчики отмечают такие качества КТТ:

большая дистанция теплопереноса (до 22м — метров, Карл!)

нет зависимости эффективности от ориентации КТТ

нет зависимости эффективности от изгибов трубки КТТ

высокая мощность. На примере КТТ из статьи — до 120 Вт при длине конденсатора 67см. При том что диаметр трубки в зоне конденсации всего 2мм. Вот для примера значение максимальной мощности для типовых ТТ 150мм и 250мм длиной:

Минусом может быть разве что трудность монтажа в ряде случаев — все таки тут не 1 трубочка, а кольцевой контур, где изгибание допустимо в зоне конденсатора. И испаритель изготавливается определенных размеров. Но меня это устроило, так что был заказана серийная модель КТТ 01 тип а:

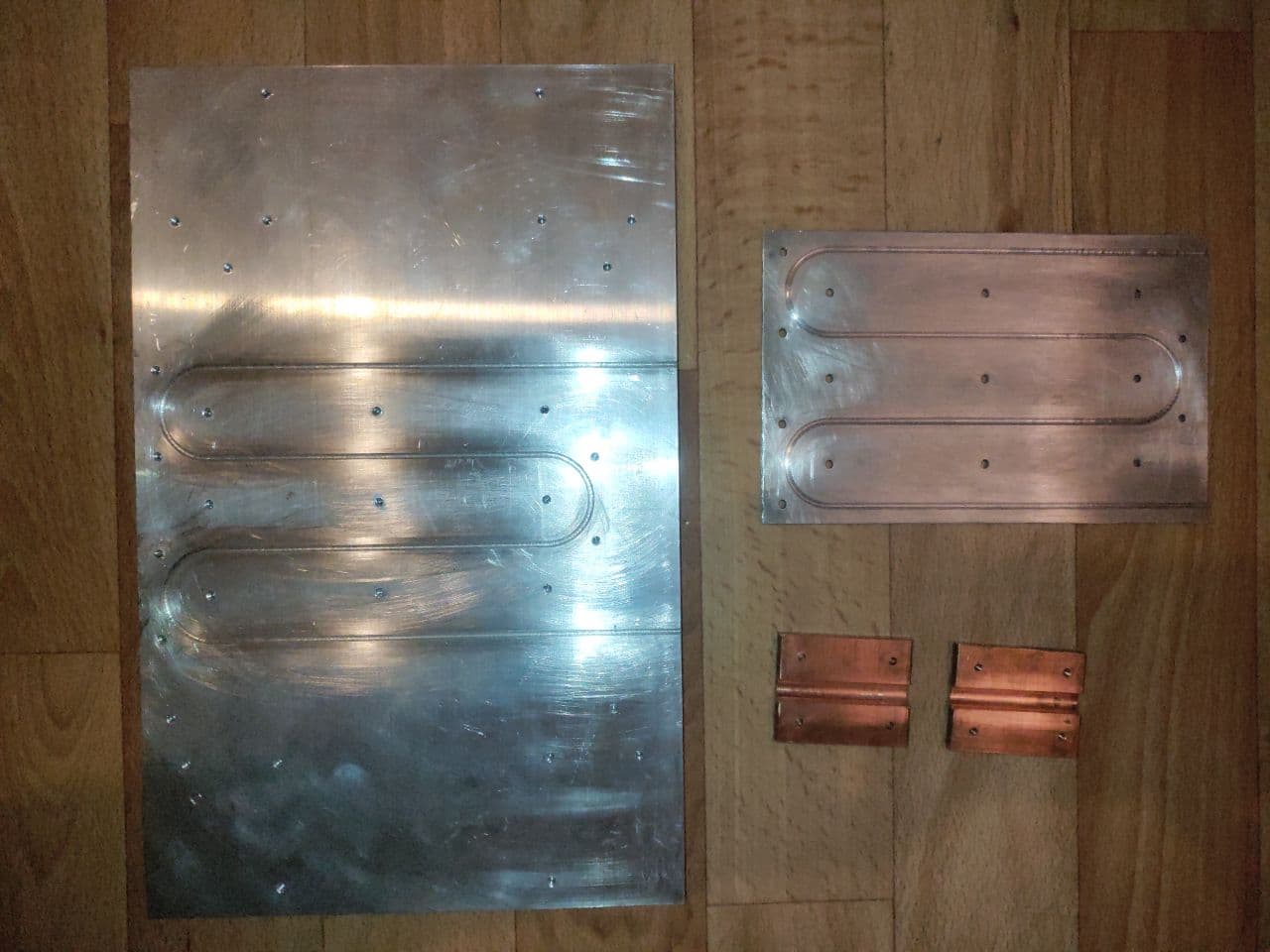

Заказ оформляется, деньги исчезают... Немного ожидания и вот он, теркон:

Вообще по описанию товара должен был быть голый контур, так что тут положили даже больше, хоть и не пригодилось — планировалось трубку на стороне напрямую разместить в основании радиатора, отфрезеровав в нем паз под нее. А так — можно отдельно заказать уже с теплосъёмниками (примерно аналогичен тому, что пришлось изготовить мне). При штучном заказе + 1000р для теплосъёмника на испарителе.

Приступаем!

Такс, КТТ на руках, радиатор на полке. Пришлось погоняться за медной шиной толщиной 5мм, а ещё потребуется алюминиевая пластина толщиной 2мм. Сложнее всего было найти человека с ЧПУ фрезером по металлу и не отдать ему полцарства в виде «минимальной стоимости заказа». Но раз статью пишу — значит и таковой нашёлся!Набросав во Fusion 360 модельки, хватаю все металлолом железяки и приступаем вместе с мастером к изготовлению.

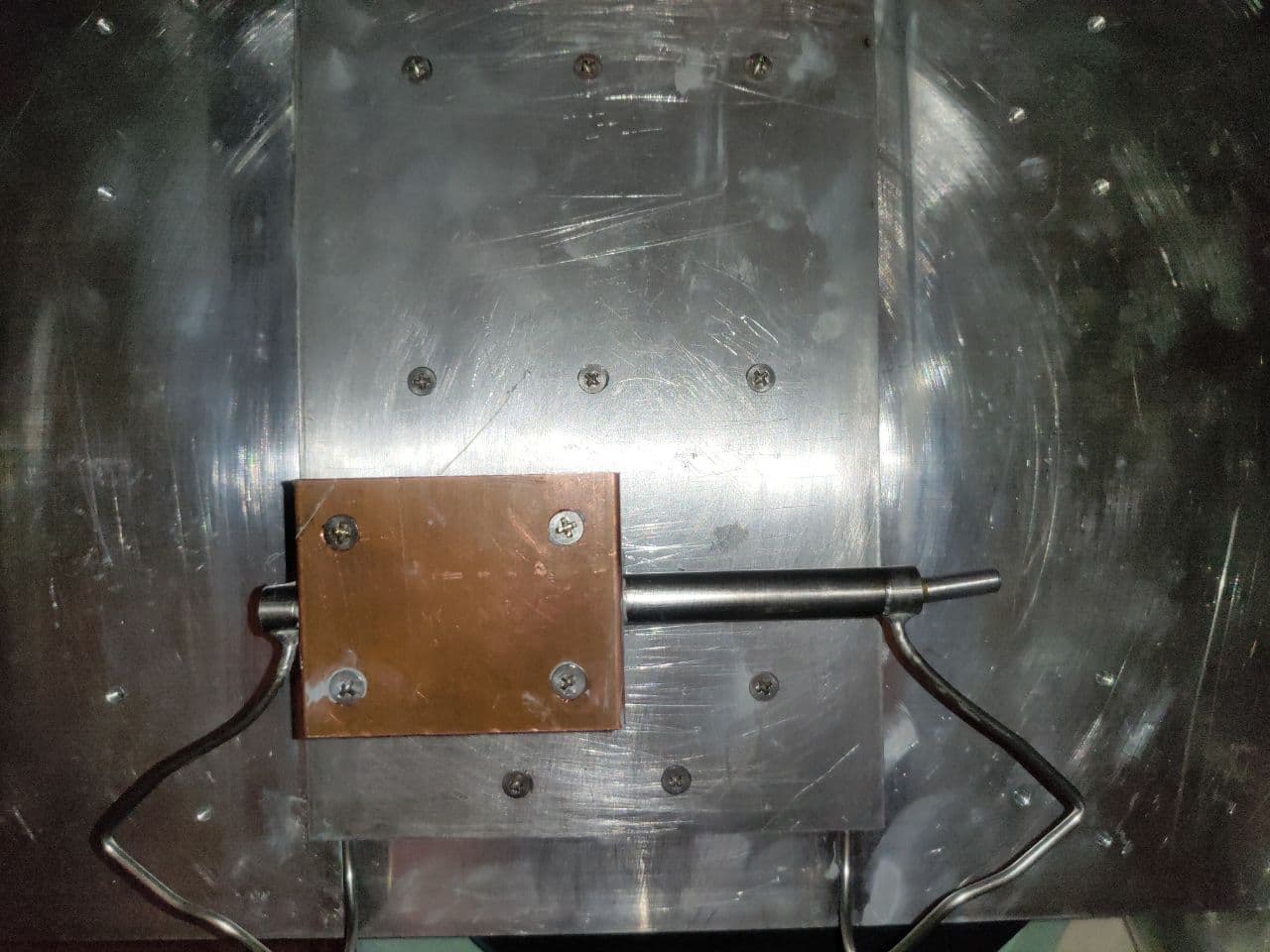

Теплосъёмник для испарителя был изготовлен из двух медных пластин 5мм толщиной, между которыми было просверлено отверстие под испаритель (8мм в диаметре, напоминаю). Он и будет передавать тепло с CPU:

Что бы разместить «змеевик» конденсатора КТТ в радиаторе, фрезеруется канавка глубиной 1мм в его основании и такая же в алюминиевой прижимной пластине. Таким образом трубка будет прижата по всей окружности. Ну и отверстия под крепеж на этом же этапе.

Далее следует кропотливый процесс шлифовки и подгонки, но в итоге вот такая красота:

Перед установкой в пазы радиатора и теплосъёмника промазывается все термопастой:

Что бы теплосъёмник CPU расположился на необходимом месте, контур сгибается. По диаметру почти подошла пластиковая труба — вокруг нее и изгибал. Потребовалось немного увеличить диаметр изолентой:

И наконец — установка теплосъёмника CPU, примерка, размещение стоек для MB...:

Сборка. Первые тесты и работа над корпусом

Вот уже есть предварительный итог — смонтирована КТТ, компьютер собран для первых тестов (теплосъёмник прижат к CPU с помощью бекплейта)!

Проверим пассивный вариант использования — никаких кулеров! При низкой нагрузке (простой, серфиг, офисные утилиты....) температура процессора доходит до отметки 50 градусов (минут через 20 после включения и просмотре фильма). Жить можно, но если увеличить нагрузку…

Очевидно, что полностью пассивный режим работы не наш случай. Нужно создать хотя бы небольшой поток воздуха (все таки достаточно много ушло времени для достижения предельных температур на максимальной нагрузке). То, что такому радиатору достаточно небольшого потока было проверено 50мм кулером от древней видеокарты. Просто бросив его поверх радиатора при тех же условиях и времени тестирования максимальная температура добралась до 87 градусов. Уже прогресс!

Значит, проблему перегрева вполне можно решить с помощью более крупных кулеров (или даже нескольких), работающих на минимальных оборотах. Но вот как быть с их размещением? Тут уже совсем близко подбираемся к корпусу.

Заключительный этап, или как не надо делать

Как я обмолвился в начале, изначально не задумывался о размещении кулеров и планировал этот вопрос при необходимости решить на этапе проработке корпуса, который по сути будет кожухом, закрывающим основание радиатора и электронику. Так вот о кулерах — размещать их или со стороны ребер, что по сути будет вне корпуса (и мне не очень такой вариант понравился), или внутри корпуса, где все греющиеся элементы. Но вот незадача — поток нужно направить как то на обратную сторону радиатора (на ребра) для лучшего охлаждения. И тут на пути воздуха стоит препятствие в виде сплошного алюминиевого основания толщиной 6мм.

Можно наделать сквозных вентиляционных отверстий в основании между ребер. И как бы это было удобно сделать сразу на чпу… Очень не хотелось ради этого строить планы, договариваться. Сам прошляпил возможность, сам и решу эту проблему.

Для этого потребуется: дрель, сверло 5мм, втулка латунная с внутренним диаметром 5мм в качестве кондуктора и шаблон расположения отверстий (под втулку) из фанеры 6-8мм толщиной. Такую деталь на многочисленных лазерных резках сделать очень дешево.

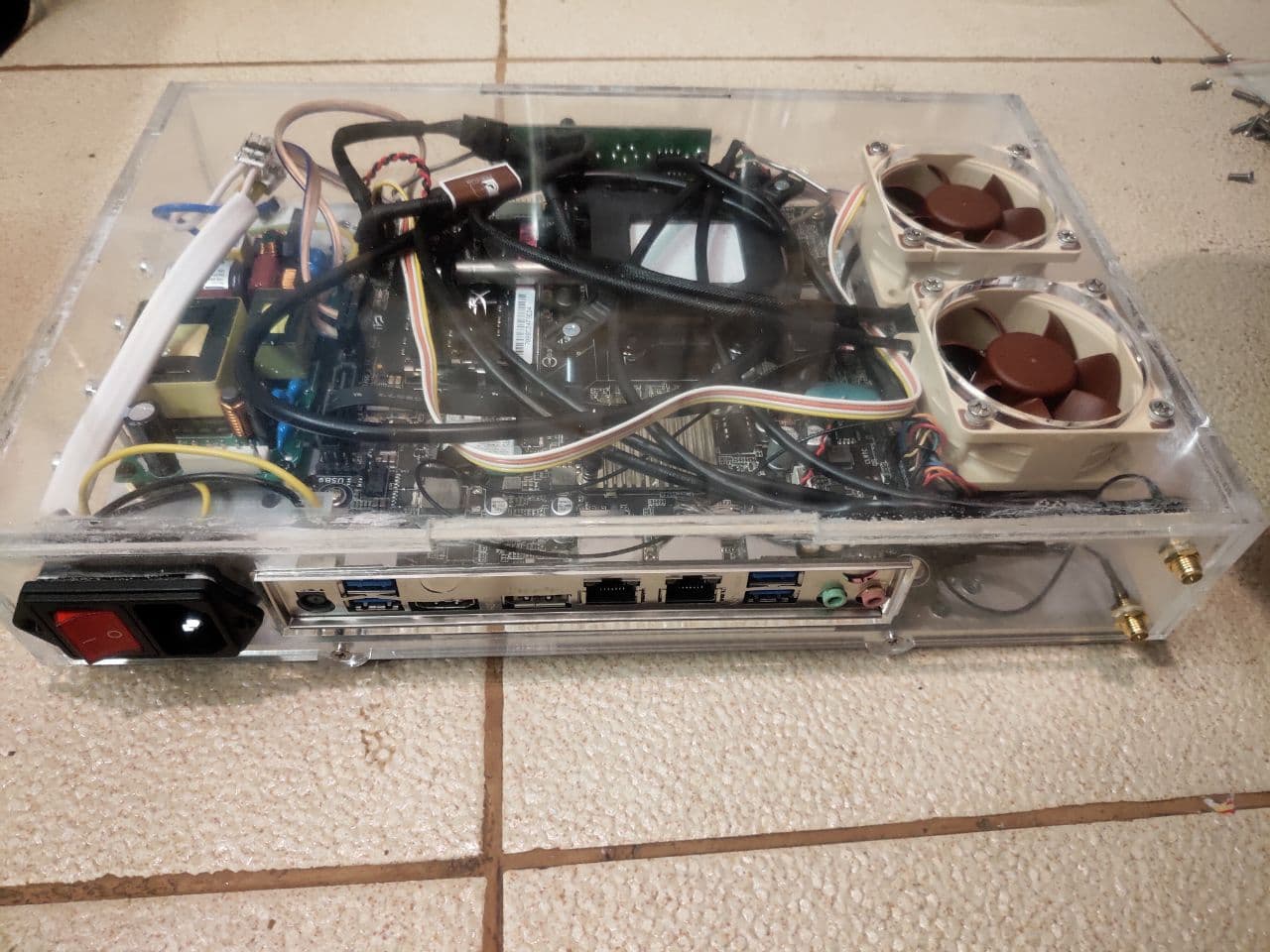

Так как плата расположена по центру радиатора (если смотреть вдоль), то с краев остается по 65мм. С одной стороны — БП, с другой стороны SSD на переходнике. И SSD по высоте занимает очень мало места, так что над можно разместить 2-3 60мм кулера. Остановимся на 2х.

С учетом размещения разъёмов, кнопок, креплений, соединений стенок корпуса набрасывается модель корпуса, чертежи отдаются на лазерную резку. На выходе — вот такой вот набор для склейки:

Далее установка всех разъемов/кнопок в корпус, подготовка к окончательной сборке.

Так как акриловый корпус как чехол сверху надевается на радиатор и прячет все под собой, нет возможности аккуратно уложить все кабеля. Бардак и хаос, но все влезло:

Ещё фото с разных ракурсов

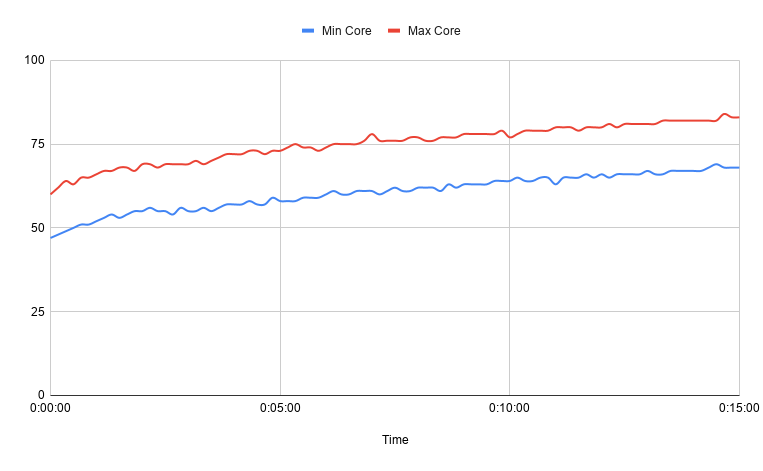

Вот результаты тестов при оборотах кулеров ~1000PRM:

Что тут сказать — немного горячее, чем хотелось бы при низком уровне шума (низких оборотах кулеров). Но вполне жизнеспособно! Основная цель — пощупать и помять современные решения в области охлаждения достигнута! Спасибо всем, кто осилил данную публикацию!)

Дополнительная информация и благодарности

В статье были использованы материалы из публикаций: Процессорный охладитель Cooler Master MasterAir Pro 4

Хочу выразить благодарность за помощь с металлообработкой Игорю Федоренко и сотрудникам Теркона — охотно отвечают на все вопросы и дают рекомендации.

UPD: Получил фото внутренностей испарителя КТТ

13werwolf13

Я бы ещё БП из корпуса долой. Ноутбучный взять и платку с Алика. Цена вопроса копейка, а на температуре скажется на пару градусов точно

c_kotik Автор

Это больше дело вкуса, чем необходимости. Я предпочитаю самодостаточные варианты, без внешних кирпичей)

sumanai

Можно взять БП с платиновым сертификатом, если правильно подобрать мощность, чтобы пик его КПД приходился на типичную нагрузку, то он вполне себе может хоть в пассивном режиме работать.

c_kotik Автор

Здесь применен пром. бп VOF-180-12. Если верить даташиту, без обдува можно снимать до 120W мощности. С ним точно будет все в порядке в текущих условиях)