Сегодня мы вам расскажем о Научно-Исследовательском Центре «Конструкционных Керамических Наноматериалов» и о том, как получают уникальный нанокомпозит для контактов в переключателях электрических сетей. Вас ждет большой фоторепортаж с пошаговым описанием получения конечного продукта с применением метода высокоэнергетичной обработки порошков металлов в шаровой мельнице с последующей консолидацией полученных нано — структурированных композиционных частиц методом искрового плазменного спекания. Специально для нашего корпоративного блога на GT инженер центра Кирилл Кусков проделал весь эксперимент, который будет интересен целевой аудитории: инженерам и специалистам из релевантных областей. Полученный композит отличается от предшественников большой энергоэффективностью, экономичностью и надежностью.

Научно-Исследовательский Центр «Конструкционных Керамических Наноматериалов» (НИЦ ККН) был основан в июне 2011 года в НИТУ «МИСиС» под руководством ведущего ученого д.ф.-м.н. А. С. Мукасьяна, который также является профессором факультета химической и биомолекулярной инженерии университета Нотр Дам (США).

С момента создания центра основным фундаментальным направлением научных исследований было использование явления «твердого пламени», для синтеза керамических и металлических нанопорошков, а также изучение фундаментальных основ их спекания с целью получения новых материалов на их основе. На начальном этапе было выделено три принципиально новых направления: керамические нано материалы, металлические катализаторы и соединение тугоплавких и разнородных материалов.

Основной акцент делался на исследовании механизмов тепло- и массопереноса в гетерогенных наноструктурных средах в условиях высоких температур и быстро протекающих химических реакций с целью создания технологий получения наноматериалов с улучшенными физико-механическими свойствами.

Все три направления исследований, предлагаемые в этом проекте, направлены на решение актуальных прикладных задач. Технологии, созданные на основе этих исследований, найдут применение в таких областях науки и техники, как космонавтика и авиационная техника, химической и оборонной промышленности, добыча нефти и газа и многих других.

Недавно был разработан новый способ получения нанокомпозитных материалов на основе псевдосплавов металлов (Cr-Cu, W-Cu и др.) для их применения в качестве контактов в переключателях мощных электрических сетей, работающих в условиях больших токов и высоких напряжений, с целью повышения их энергоэффективности, экономичности и надежности. Метод заключается в сочетании высокоэнергетичной обработки порошков металлов в шаровой мельнице с последующей консолидацией, полученных нано структурированных композиционных частиц, методом искровым плазменным спеканием (ИПС). ИПС позволяет сохранять нано-структуру в спеченных беспористых материалах, что обуславливает их уникальные электрофизические, тепловые-физические и механические свойства.

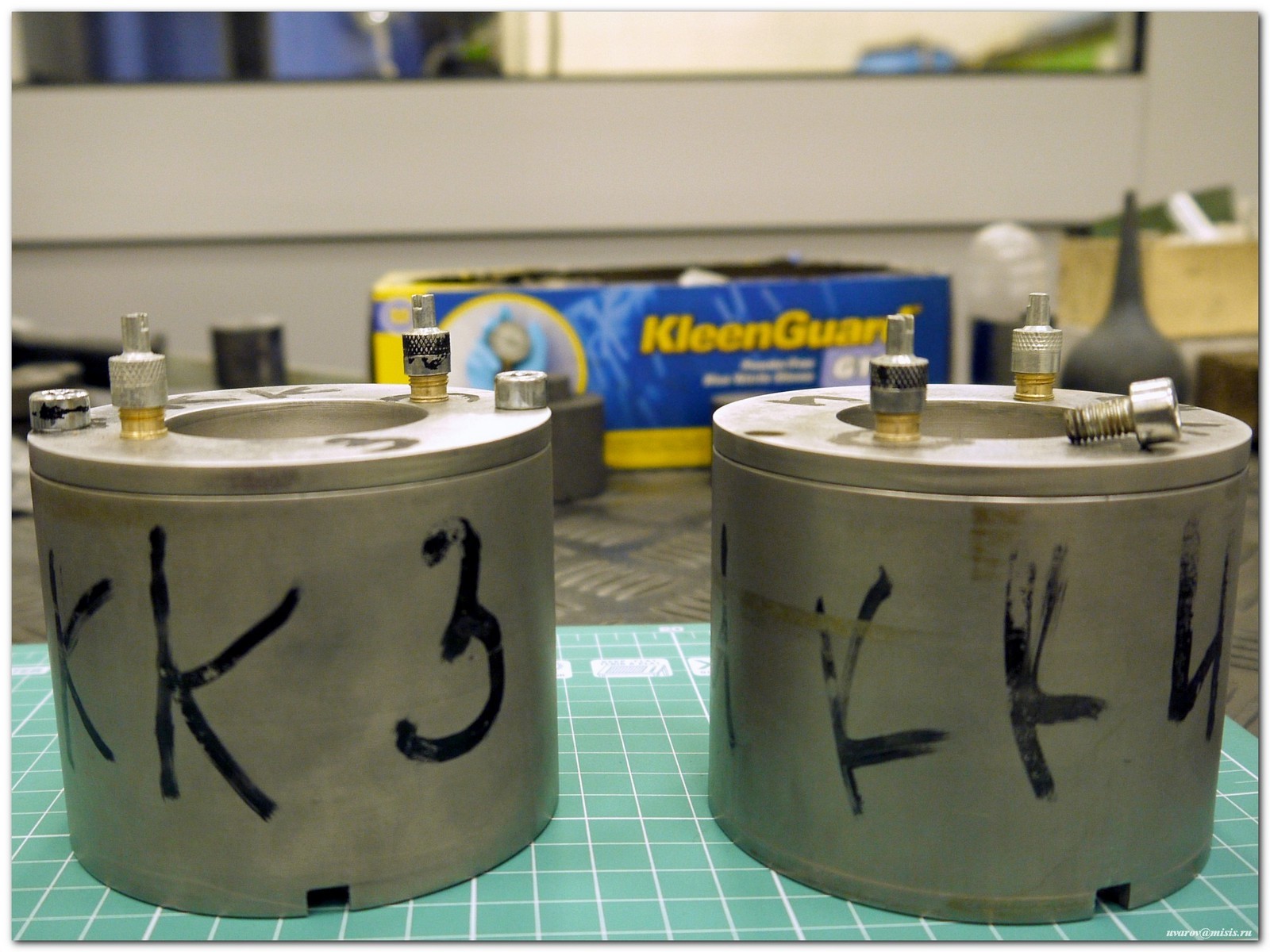

Первым этапом в синтезе псевдосплава является обработка исходных порошков в планетарной шаровой мельнице. Так как обработка происходит в поле центробежных сил при высоких нагрузках, необходимо уравновесить барабаны с мелющими телами (в нашем случае с шарами).

Затем подготавливаются навески исходных материалов

Подготовленные навески загружаются в барабан

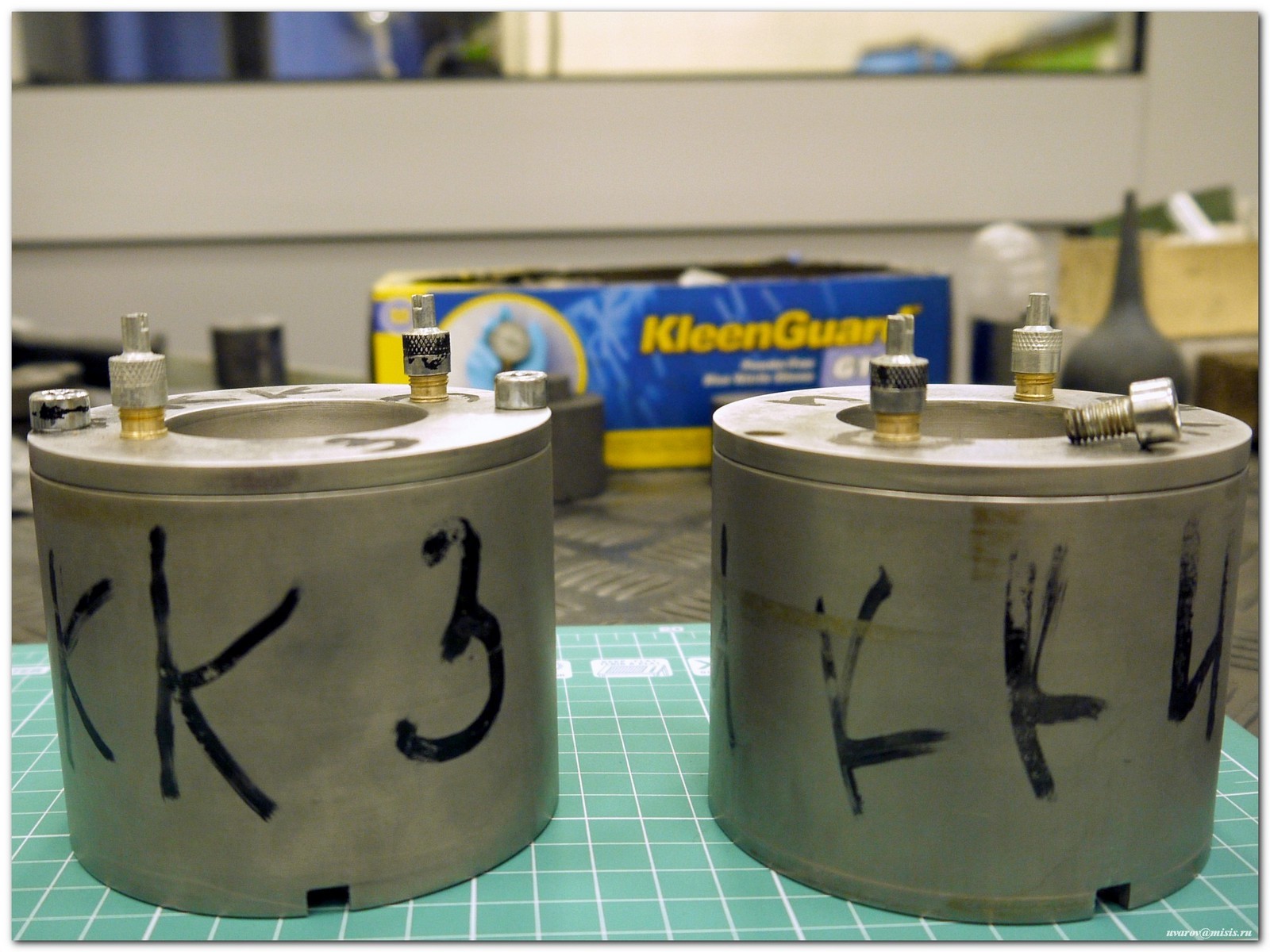

Загруженные барабаны закрываются крышкой. Через специальные клапаны в крышке откачивается воздух, а затем барабан заполняется инертным газом (аргоном).

Так как тепло с шаров отводится через газовую атмосферу, внутри барабана можно обеспечить лучшее охлаждение запуская 2-3 атмосферы аргона.

Затем барабаны помещают в специальные держатели и закрепляют

Конструкция мельницы позволяет с большой точностью выдерживать соотношение скоростей, т.е. режим движения шаров. При помоле одних и тех же порошков в различных режимах можно получить существенно различающиеся результаты. Для контроля температуры имеется водяное охлаждение снаружи барабанов.

Скорость планетарного вращения и вращения барабанов при соответствующей конструкции можно изменять. Лабораторная планетарная мельница «Активатор-2S» имеет раздельный привод на центральную ось и на барабаны, что позволяет реализовывать в барабане ударный режим, сдвиговый, вихревой или их комбинацию.

После обработки в мельнице барабаны открываются и при помощи сита извлекается полученный порошок, представляющий собой композиционные частички, в которых равномерно перемешаны частицы меди и хрома нанометрового размера.

Метод ИПС использует импульсы постоянного электрического тока, проходящего через графитовую матрицу, в которой находится образец. Процесс состоит по существу из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля.

Полученная смесь загружается в подготовленную графитовую матрицу

Для равномерного распределения нагрузки выравнивается расстояние от краев пуансонов до матрицы

Загруженная матрица устанавливается между электродами установки. Верхний электрод фиксирован, а нижний подвижен

Для фиксации матрицы на панели управления задается небольшое начальное давление

Панель управления представляет собой сенсорную панель, рычаги управления мощностью подаваемого заряда и нагрузкой на пуансоны и кнопкой аварийной остановки

Камера вакуумируется и запускается водяное охлаждение

Вакуумный насос подключается к рабочей камере через фильтр и клапан

Через специальное окно на образец фокусируется пирометр для фиксирования температуры во время процесса.

Фокусировка производится на специальное отверстие в стенке матрицы

Установка позволяет производить спекания как в полностью автоматическом режиме, так и в ручном, причем программы для нагрева и нагрузки независимы и задаются отдельно

При использовании автоматического режима оператор в любой момент процесса, при необходимости, может перейти в ручной и скорректировать условия процесса

Во время спекания генераторы охлаждаются четырьмя вентиляторами. Ток подается на электроды по специальным шинам.

По завершении процесса образец остывает. Время остывания зависит от температуры спекания и размеров пресс-формы. После остывания в камеру напускается воздух и извлекают матрицу.

Затем, из матрицы выпрессовывают пуансоны и образец

— Равномерное распределение тепла по образцу

— Не требуется предварительная обработка давлением

— Равномерное спекание однородных и разнородных материалов

— Короткое время рабочего цикла

— Удаление имеющихся примесей

— Изготовление детали сразу в окончательной форме и получение профиля, близкого к заданному

— Минимальный рост зерна

— Минимальное влияние на микроструктуру.

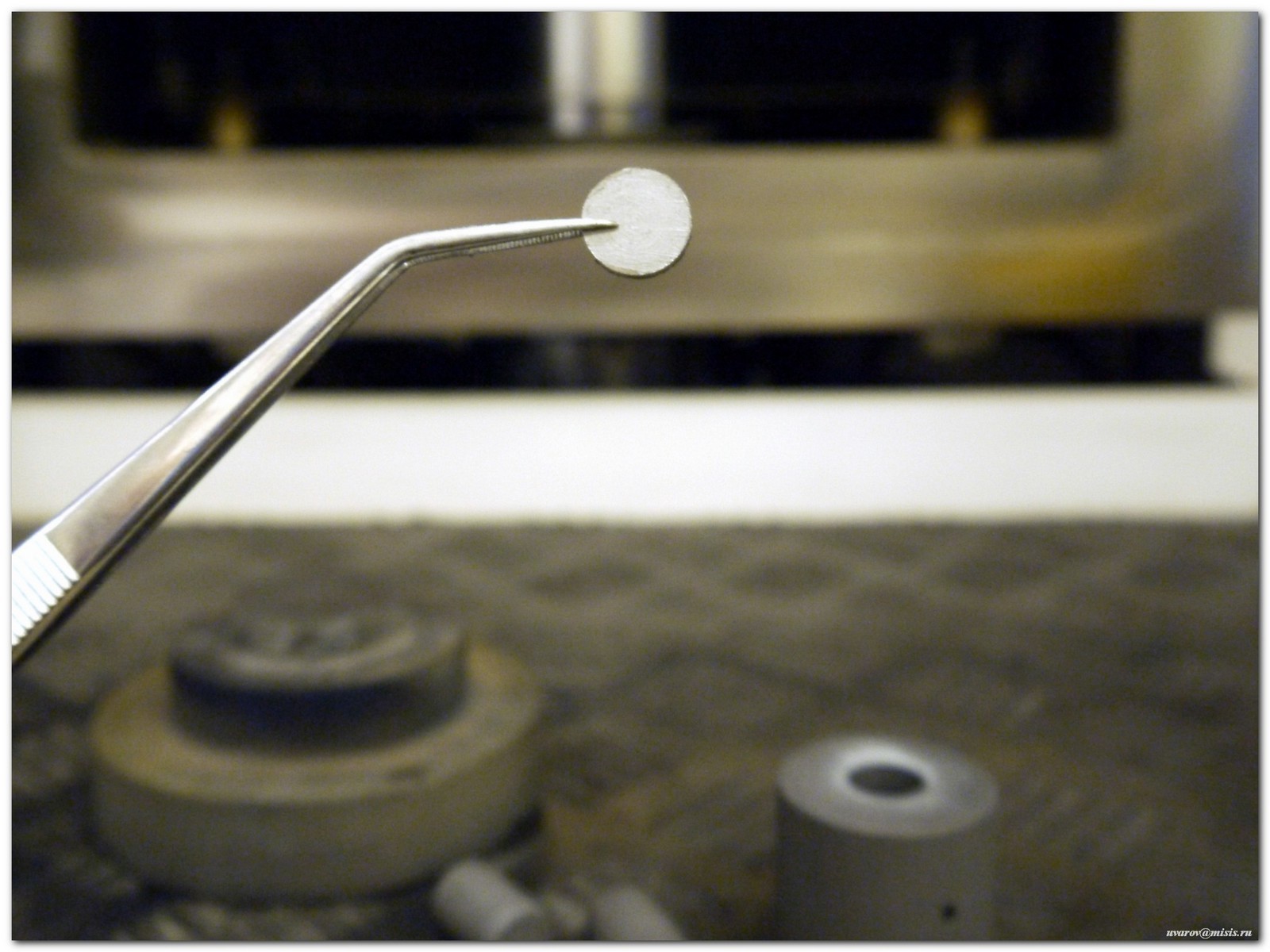

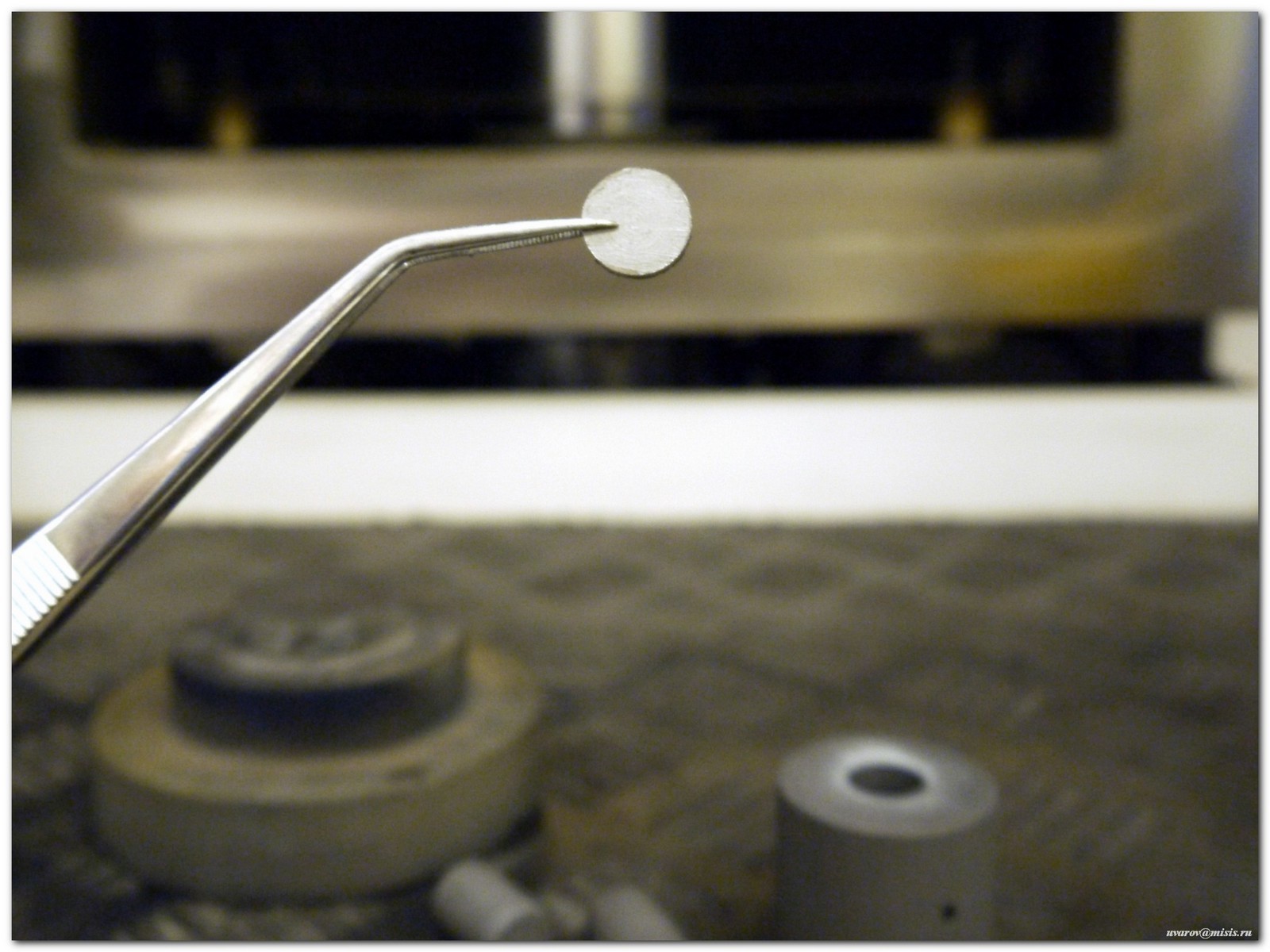

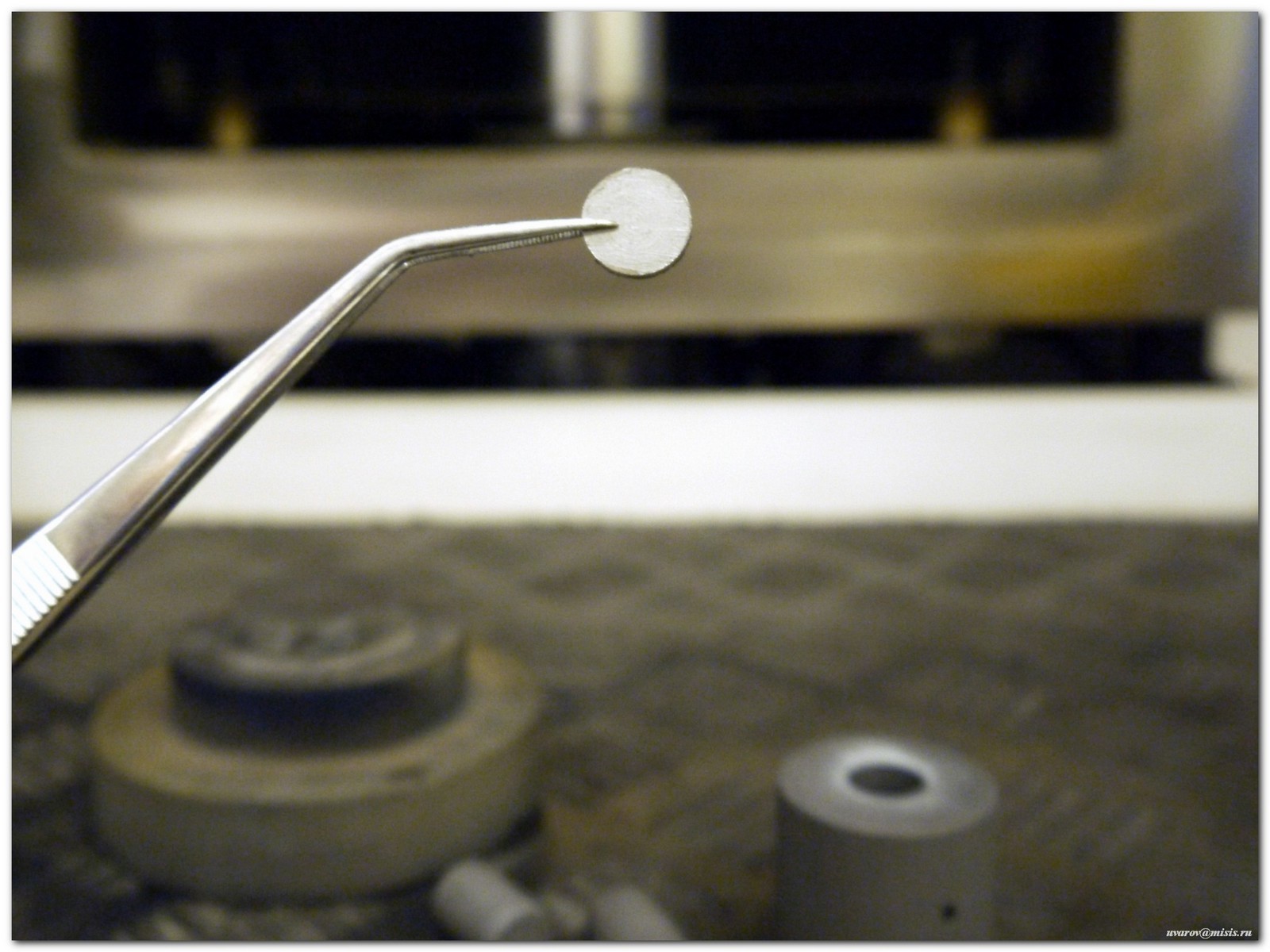

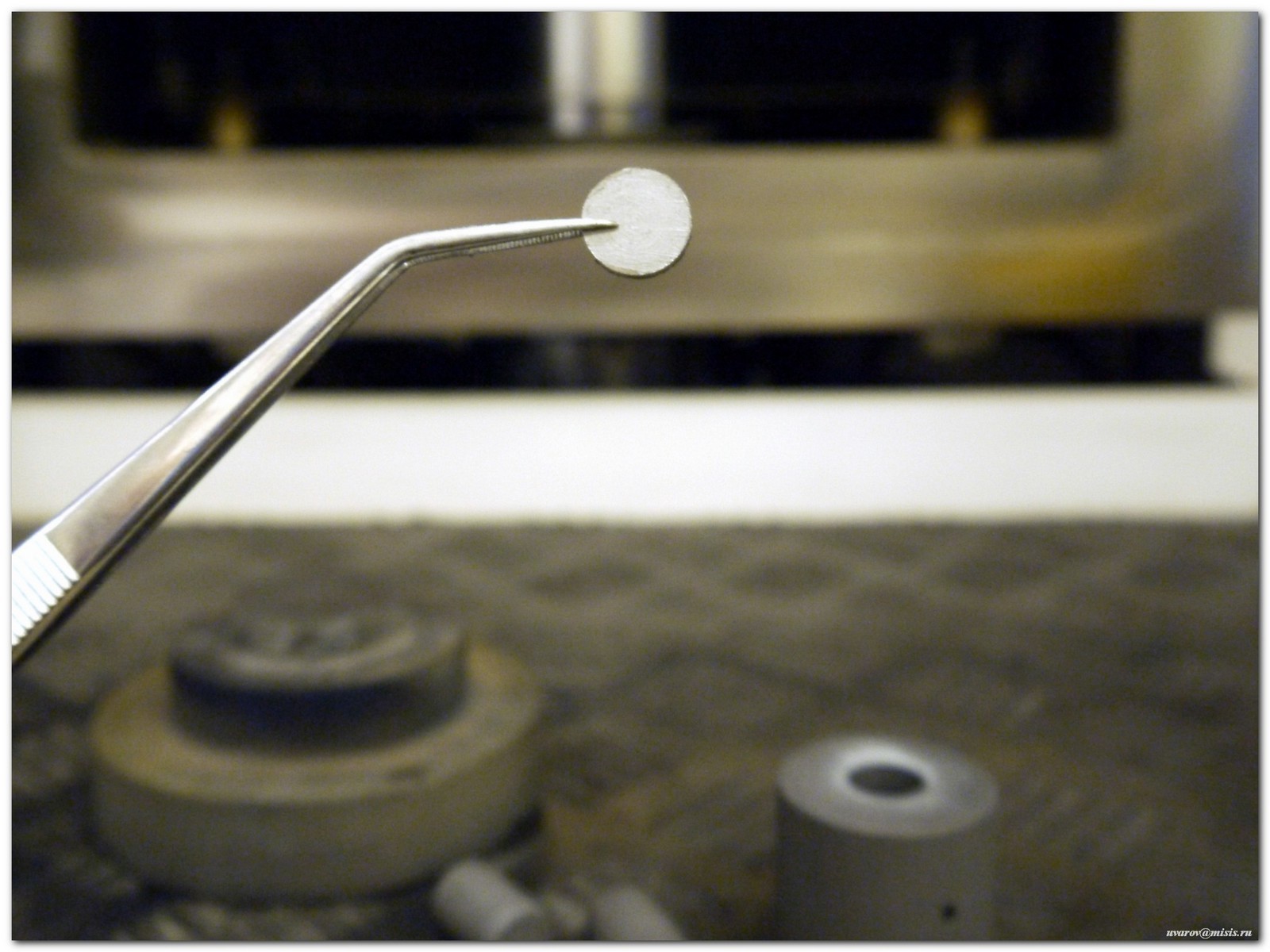

Конечный размер зависит от формы матрицы и количества порошка

Установка искрового плазменного спекания (ИПС) (Spark Plasma Sintering — Labox 650, Sinter Land, Япония)

Метод ИПС использует импульсы постоянного электрического тока, проходящего через графитовую матрицу, в которой находится образец. Процесс состоит, по существу, из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля (плазмы). Высокие локальные температуры между частицами испаряют загрязняющие вещества и оксиды на поверхности частиц до образования перемычки. Именно этот эффект с одновременным приложением осевого давления позволяет значительно снизить температуру спекания и продолжительность процесса, что, в свою очередь, способствует значительному уменьшению скорости роста зерна, в отличие от спекания без нагрузки или горячего прессования.

На установке ИПС были консолидированы порошки псевдосплавов несмешивающихся металлов Cu и Cr с характерным размером гетерогенности структуры 2 5 нм. Было показано, что предложенный комбинированный метод ВЭМО+ИПС позволяет сократить время размола до 60 мин и время спекания под давлением 50 МПа при температуре 700-900 ?С до 5 мин. Во время консолидации происходит рост зерен и упорядочение кристаллической структуры, но в конечном консолидированном материале сохраняется наноструктура с характерными размерами фаз 5-60 нм (фаза хрома) и 200-300 нм (матричная фаза меди). Материал имеет твердость по Виккерсу 3.89 ГПа и удельное электрическое сопротивление 7,15 мкОм·см. Эти свойства делают его перспективным для использования в контактах вакуумных выключателей больших токов.

Также хотелось бы сказать, что на тему этого эксперимента коллективом центра «Конструкционных Керамических Наноматериалов» была опубликована научная статья «Bulk Cu–Cr nanocomposites by high-energy ball milling and spark plasma sintering, Journal of Alloys and Compounds» (2014)

Образцы сплавов под микроскопом: применяемые в промышленности (слева) и полученные новым методом (справа)

Технологии, которые будут созданы на основе этих исследований, найдут применения в таких областях, как космонавтика, авиационная техника, химической и оборонной промышленности, добыча нефти и газа и многих других.

Научно-Исследовательский Центр «Конструкционных Керамических Наноматериалов» (НИЦ ККН) был основан в июне 2011 года в НИТУ «МИСиС» под руководством ведущего ученого д.ф.-м.н. А. С. Мукасьяна, который также является профессором факультета химической и биомолекулярной инженерии университета Нотр Дам (США).

С момента создания центра основным фундаментальным направлением научных исследований было использование явления «твердого пламени», для синтеза керамических и металлических нанопорошков, а также изучение фундаментальных основ их спекания с целью получения новых материалов на их основе. На начальном этапе было выделено три принципиально новых направления: керамические нано материалы, металлические катализаторы и соединение тугоплавких и разнородных материалов.

Основной акцент делался на исследовании механизмов тепло- и массопереноса в гетерогенных наноструктурных средах в условиях высоких температур и быстро протекающих химических реакций с целью создания технологий получения наноматериалов с улучшенными физико-механическими свойствами.

Все три направления исследований, предлагаемые в этом проекте, направлены на решение актуальных прикладных задач. Технологии, созданные на основе этих исследований, найдут применение в таких областях науки и техники, как космонавтика и авиационная техника, химической и оборонной промышленности, добыча нефти и газа и многих других.

Недавно был разработан новый способ получения нанокомпозитных материалов на основе псевдосплавов металлов (Cr-Cu, W-Cu и др.) для их применения в качестве контактов в переключателях мощных электрических сетей, работающих в условиях больших токов и высоких напряжений, с целью повышения их энергоэффективности, экономичности и надежности. Метод заключается в сочетании высокоэнергетичной обработки порошков металлов в шаровой мельнице с последующей консолидацией, полученных нано структурированных композиционных частиц, методом искровым плазменным спеканием (ИПС). ИПС позволяет сохранять нано-структуру в спеченных беспористых материалах, что обуславливает их уникальные электрофизические, тепловые-физические и механические свойства.

Кирилл Кусков Аспирант НИЦ «Конструкционные Керамические Наноматериалы» Инженер |

Затем подготавливаются навески исходных материалов

Масса навески зависит от желаемого состава конечного псевдосплава, а также от задаваемого соотношения массы шаров к массе порошка, что в значительной степени влияет на структуру порошка.

Подготовленные навески загружаются в барабан

Загруженные барабаны закрываются крышкой. Через специальные клапаны в крышке откачивается воздух, а затем барабан заполняется инертным газом (аргоном).

Так как тепло с шаров отводится через газовую атмосферу, внутри барабана можно обеспечить лучшее охлаждение запуская 2-3 атмосферы аргона.

Затем барабаны помещают в специальные держатели и закрепляют

В шаровой планетарной мельнице режим движения шаров контролируют два параметра: соотношение радиусов вращения центральной оси и радиуса барабанов и их соотношение скоростей. Радиусы определяются конструкцией мельницы и являются постоянной величиной.

Конструкция мельницы позволяет с большой точностью выдерживать соотношение скоростей, т.е. режим движения шаров. При помоле одних и тех же порошков в различных режимах можно получить существенно различающиеся результаты. Для контроля температуры имеется водяное охлаждение снаружи барабанов.

Скорость планетарного вращения и вращения барабанов при соответствующей конструкции можно изменять. Лабораторная планетарная мельница «Активатор-2S» имеет раздельный привод на центральную ось и на барабаны, что позволяет реализовывать в барабане ударный режим, сдвиговый, вихревой или их комбинацию.

Асинхронные двигатели управляются инверторами, которые объединены в сеть и подключены к компьютеру. Управляющая программа задает скорость вращения для каждого привода, ускорение и время вращения.

После обработки в мельнице барабаны открываются и при помощи сита извлекается полученный порошок, представляющий собой композиционные частички, в которых равномерно перемешаны частицы меди и хрома нанометрового размера.

Следующий этап – консолидация полученного композиционного материала методом искрового плазменного спекания.

Метод ИПС использует импульсы постоянного электрического тока, проходящего через графитовую матрицу, в которой находится образец. Процесс состоит по существу из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля.

Полученная смесь загружается в подготовленную графитовую матрицу

В зависимости от назначения образца и условий процесса выбирается внутренний диаметр матрицы, который предопределяет размер будущей таблетки и возможность использования графитовой бумаги в качестве прослойки для облегчения извлечения после спекания.

Для равномерного распределения нагрузки выравнивается расстояние от краев пуансонов до матрицы

Загруженная матрица устанавливается между электродами установки. Верхний электрод фиксирован, а нижний подвижен

Для фиксации матрицы на панели управления задается небольшое начальное давление

Панель управления представляет собой сенсорную панель, рычаги управления мощностью подаваемого заряда и нагрузкой на пуансоны и кнопкой аварийной остановки

На сенсорной панели можно задавать программы спекания и приложения нагрузки, управлять вакуумной системой и системой подачи газа, задавать параметры импульсов тока; во время спекания позволяет следить за смещением пуансонов, температурой, напряжением, силой тока. Над сенсорной панелью находится датчик давления в камере.

Камера вакуумируется и запускается водяное охлаждение

Вакуумный насос подключается к рабочей камере через фильтр и клапан

Через специальное окно на образец фокусируется пирометр для фиксирования температуры во время процесса.

Фокусировка производится на специальное отверстие в стенке матрицы

Каждое спекание фиксируется в лабораторном журнале, в котором указывается порядковый номер спекания, условия, материал спекания, а также заметки по процессам и явлениям, которые происходят во время эксперимента

Установка позволяет производить спекания как в полностью автоматическом режиме, так и в ручном, причем программы для нагрева и нагрузки независимы и задаются отдельно

При использовании автоматического режима оператор в любой момент процесса, при необходимости, может перейти в ручной и скорректировать условия процесса

Во время спекания генераторы охлаждаются четырьмя вентиляторами. Ток подается на электроды по специальным шинам.

Во время процесса все данные фиксируются в специальной программе и сохраняются в файл. Частота фиксации данных с приборов задается оператором. Затем эти данные можно использовать для расчета кинетики спекания.

По завершении процесса образец остывает. Время остывания зависит от температуры спекания и размеров пресс-формы. После остывания в камеру напускается воздух и извлекают матрицу.

Затем, из матрицы выпрессовывают пуансоны и образец

Преимущества метода искрового плазменного спекания:

— Равномерное распределение тепла по образцу

— Не требуется предварительная обработка давлением

— Равномерное спекание однородных и разнородных материалов

— Короткое время рабочего цикла

— Удаление имеющихся примесей

— Изготовление детали сразу в окончательной форме и получение профиля, близкого к заданному

— Минимальный рост зерна

— Минимальное влияние на микроструктуру.

Конечный размер зависит от формы матрицы и количества порошка

Установка искрового плазменного спекания (ИПС) (Spark Plasma Sintering — Labox 650, Sinter Land, Япония)

Метод ИПС использует импульсы постоянного электрического тока, проходящего через графитовую матрицу, в которой находится образец. Процесс состоит, по существу, из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля (плазмы). Высокие локальные температуры между частицами испаряют загрязняющие вещества и оксиды на поверхности частиц до образования перемычки. Именно этот эффект с одновременным приложением осевого давления позволяет значительно снизить температуру спекания и продолжительность процесса, что, в свою очередь, способствует значительному уменьшению скорости роста зерна, в отличие от спекания без нагрузки или горячего прессования.

Дмитрий Московских Кандидат технических наук НИЦ «Конструкционные Керамические Наноматериалы» Научный сотрудник |

| Так же хочу отметить, что в нашем центре разрабатывают и другие действительно уникальные способы получения материалов. Логичным будет из названия центра затронуть тему керамики, а именно карбид кремния (SiC). Материалы на основе SiC имеют уникальные свойства, такие как малую теоретическую плотность (легкость), высокую прочность и твердость, жаропрочность и стойкость к окислению. Эти свойства обуславливают очень широкие области применения, такие как космонавтика, авиационная техника, оборонная промышленность, добыча нефти и газа, микроэлектроника. При этом, существующие методы получения такого материала, как, например, метод Ачесона, основанный на восстановлении диоксида кремния (SiO2) углеродом, характеризуется высокими температурами (>2000 K) и большой длительностью процесса (30 – 150 часов), что не отвечает современным тенденциям развития науки и техники в области получения материалов. В лаборатории разработан новый способ прямого получения наноструктурированной (размер зерна SiC < 100 нм) беспористой карбидокремниевой керамики с помощью совмещения процесса твердопламенного горения (или самораспространяющегося высокотемпературного синтеза) и искрового плазменного спекания. Путём пропускания импульсного электрического тока через матрицу происходит нагрев материала. После достижения некоторой определённой температуры в матрице происходит реакция образования карбида кремния, который впоследствии спекается.  Процесс состоит по существу из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля (плазмы). Высокие локальные температуры между частицами испаряют загрязняющие вещества и оксиды на поверхности частиц до образования перемычки. Джоулево тепло концентрируется на поверхности уже «чистых» частиц, вызывает их пластическую деформацию, которая способствует достижению высокой плотности консолидируемого материала. Благодаря использованию такой уникальной установки и методу, разработанному в НИТУ «МИСиС», удается существенно снизить температуру и время получения карбида кремния (по сравнению с традиционными методами). При этом, микроструктура и свойства материалов полностью идентичны таковым для керамик, полученных при спекании СВС-нанопорошков, но удается исключить стадию синтеза порошка SiC и уменьшить время спекания. |

Результаты:

На установке ИПС были консолидированы порошки псевдосплавов несмешивающихся металлов Cu и Cr с характерным размером гетерогенности структуры 2 5 нм. Было показано, что предложенный комбинированный метод ВЭМО+ИПС позволяет сократить время размола до 60 мин и время спекания под давлением 50 МПа при температуре 700-900 ?С до 5 мин. Во время консолидации происходит рост зерен и упорядочение кристаллической структуры, но в конечном консолидированном материале сохраняется наноструктура с характерными размерами фаз 5-60 нм (фаза хрома) и 200-300 нм (матричная фаза меди). Материал имеет твердость по Виккерсу 3.89 ГПа и удельное электрическое сопротивление 7,15 мкОм·см. Эти свойства делают его перспективным для использования в контактах вакуумных выключателей больших токов.

Также хотелось бы сказать, что на тему этого эксперимента коллективом центра «Конструкционных Керамических Наноматериалов» была опубликована научная статья «Bulk Cu–Cr nanocomposites by high-energy ball milling and spark plasma sintering, Journal of Alloys and Compounds» (2014)

Образцы сплавов под микроскопом: применяемые в промышленности (слева) и полученные новым методом (справа)

Технологии, которые будут созданы на основе этих исследований, найдут применения в таких областях, как космонавтика, авиационная техника, химической и оборонной промышленности, добыча нефти и газа и многих других.

Damme

Ультразвуком пробовали диспергировать?

science-misis

Добрый день, ответ от Кирилла Кускова