Данный проект не имеет аналогов как в России, так и за рубежом, учитывая обширный характер исследований, диапазон исследованных свойств и типы использованных материалов. Компетенцию ученого подтверждают научные статьи в таких журналах, как Nature, Nanoscale, Acta Materialia, Advanced Functional Materials, Scientific Reports, Applied Physics Letters, а также рецензирование в журналах Nature Communications, Acta Materialia, Applied Physics Letters, Journal of Materials Research, Materials Science and Engineering, Journal of Non-crystalline Solids, Journal of Materials Science.

Вас ждет увлекательный научный рассказ о стали и сплавах! В своем экспертном мнении Дмитрий Валентинович рассуждает о будущем металлических стекол, их применении, способах улучшения их механических свойств и перспективах применения в конкретных областях.

Полная версия анимации с описанием в конце публикации.

|

Дмитрий Валентинович Лузгин д.т.н. Профессор, главный научный сотрудник, зав. лабораторией Университет Тохоку / Япония, Руководитель проекта в НИТУ «МИСиС» |

Начиная с конца прошлого века многочисленные экспериментальные и теоретические исследования, проводимые учеными, обеспечивают малое улучшение комплекса механических свойств металлических сплавов (особенно удельных: на единицу массы) с использованием классических методов: твердорастворное упрочнение, закалка, старение, пластическая деформация, отжиг и т.п. И если в тяжелом машиностроении, судостроении (кроме небольших катеров), автомобильной промышленности стали и алюминиевые сплавы есть и будут вне конкуренции, в гражданской авиации и спортивным инвентаре металлы значительно потеснены неметаллическими композиционными материалами. Например, Боинг 787, в основном, сделан из полимерных композитов армированных углеродным волокном (50% по массе, по сравнению с 12% в Боинге 777) [1]. Традиционные металлы существенно заменены композитами с более высокой удельной прочностью, а доля алюминиевых сплавов снизилась до 20% (против 50% в Боинге 777).

Принципиально новые методы получения и обработки сплавов необходимы для создания нового поколения конструкционных и функциональных металлических материалов.

Промышленные металлические сплавы затвердевают формируя кристаллическую структуру даже при высоких скоростях охлаждения. Получение аморфных/стекловидных металлических сплавов (или металлических стекол), в том числе и чистых металлов, требует ультравысоких скоростей охлаждения, например, при напылении тонких пленок на охлажденную подложку из газообразной фазы [2]. Распыление чистых металлов в наноразмерные капли приводит не только к высоким скоростям охлаждения, но и малой вероятности появления критического зародыша кристаллической фазы в нанообъеме [3].

Сплавы с более высокой склонностью к стеклованию, именуемой стеклообразующей способностью, как правило, эвтектического состава, получают с 60-х годов прошлого века быстрым охлаждением расплава со скоростями порядка 1 МK/с на вращающийся медный диск или при сжатии капли расплава между двумя металлическими плоскостями [4]. В таком случае металлические сплавы непрерывно переходят при охлаждении в стекловидное состояние и претерпевают обратное превращение при последующем нагреве с достаточно высокой скоростью нагрева.

В 70х годах прошлого века были получены первые макроскопические отливки аморфных палладиевых сплавов с размером порядка 1 мм в каждом из 3х пространственных измерений, названные впоследствии объемными металлическими стеклами [5]. Более массивные образцы были получены в 80х после обработки расплава флюсом, которая позволила подавить гетерогенное зарождение кристаллов [6], но ввиду исключительной дороговизны основного компонента палладия долгое время не представляли особого интереса для ученых и инженеров.

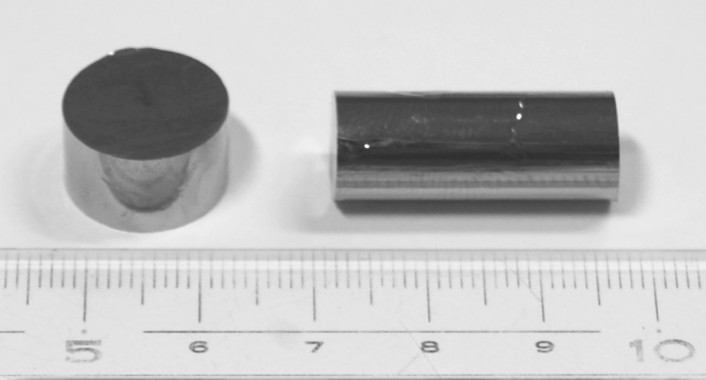

В 90х объемные металлические стекла (ОМС) [7] с размером > 1 мм в каждом из 3х пространственных измерений (Рис. 1) удалось получить на базе широко распространенных металлов: магния, титана, меди, железа и т.д. в двойных, тройных, четверных и многокомпонентных сплавах.

Рис. 1. Образцы отливок ОМС (оптическое изображение).

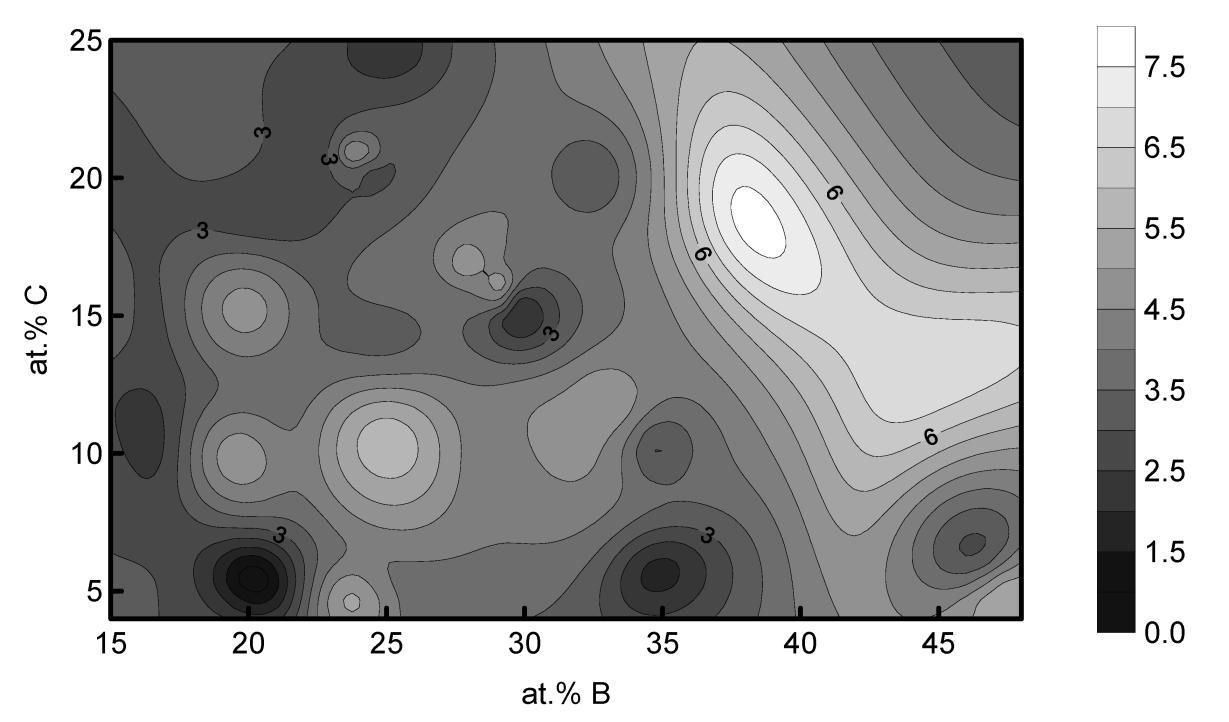

Статистический анализ имеющейся информации по ОМС показал рост их стеклообразующей способности от двойных к тройным и четверным сплавам. Также при анализе базы данных из 95 тройных сплавов с известной стеклообразующей способностью в виде критического диаметра ОМС (сплавы, обработанные флюсом, не учитывались) была обнаружена статистическая закономерность в распределении составов ОМС (Рис. 2) [8]. Локальные максимумы критического диаметра расположились вблизи составов A70B20C10, A65B25C10, A65B20C15, A56B32C12, A55B28C17, A44B43C13 и A44B38C18, а локальные минимумы вблизи составов A75B20C5, A75B15C10, A60B35C5, A55B35C10, A55B30C15, A50B25C25, A48B32C20 и A47B46C7. Это свидетельствует о закономерностях в составах ОМС и неслучайности атомных соотношений. Сплав A50B25C25 соответствует соединению A2BC, A60B35C5 соединению A3(B+C)2, а A75B20C5 и A75B15C10 близки к псевдо-двойному соединению A3(B+C).

Рис. 2. Поверхность критического диаметра (максимальный диаметр аморфной отливки), построенная методом сглаживания произвольного набора данных тройных сплавов (95 точек из литературных источников).

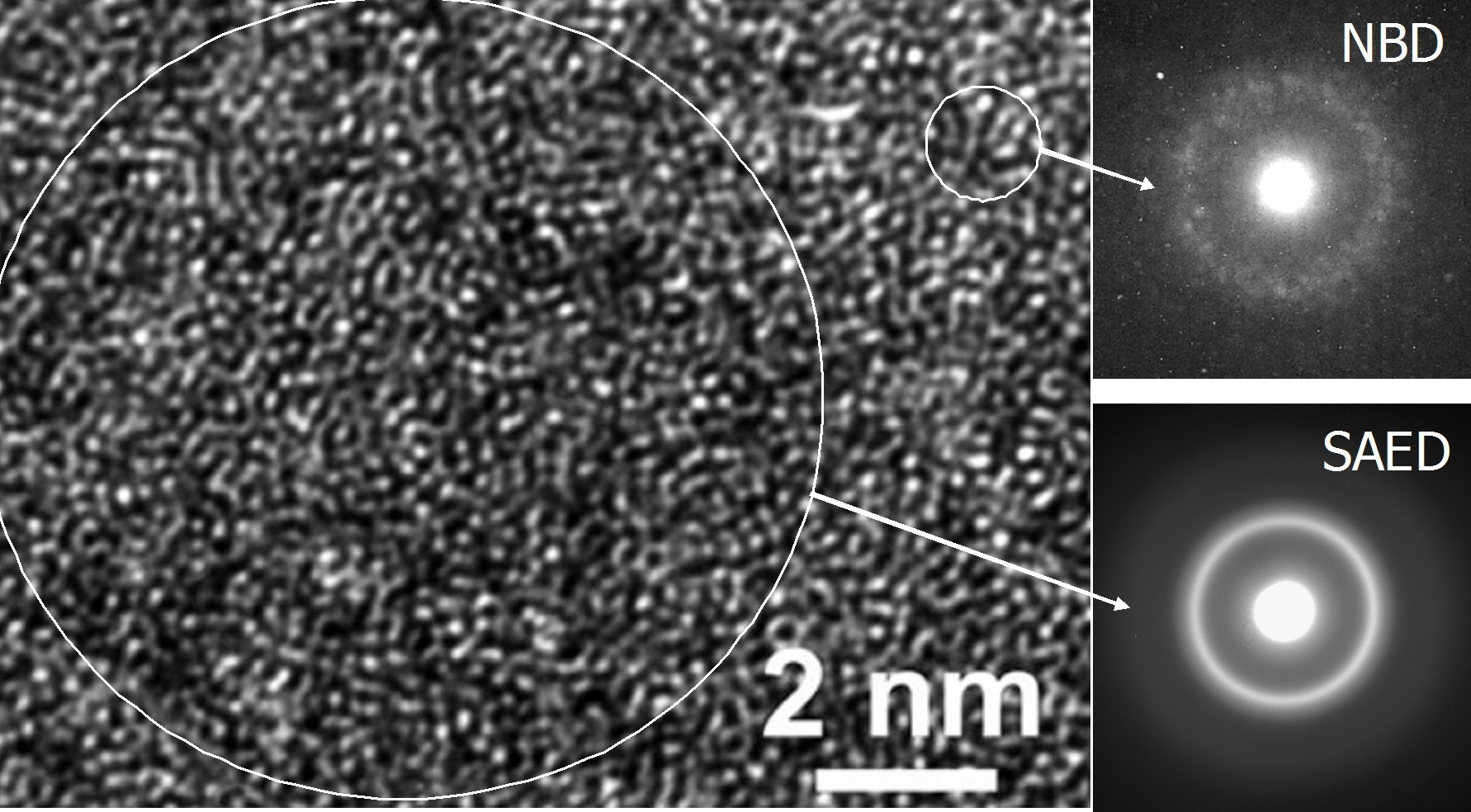

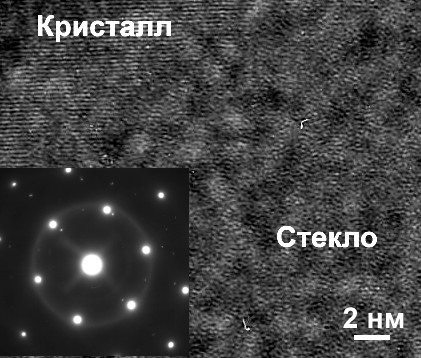

Aтомная структура стекол демонстрирующая отсутствие дальнего порядка в расположении атомов (Рис. 3) определяют их свойства, в частности механические. По величине прочности и удельной прочности они значительно превосходят соответствующие кристаллические сплавы из-за невозможности использования механизмов аккомодационной деформации дислокационного или двойникового типа. Условный предел текучести ОМС достигает ~2 GPa для ОМС на основе Cu, Ti и Zr, ~3 GPa на основе Ni, ~4 GPa на основе Fe, ~5 GPa на основе Fe и Co, а также 6 GРa для кобальтовых сплавов. Структура металлического стекла также обеспечивает упругую деформацию до 2 %, что в сочетании с высоким пределом текучести обуславливает большие значения запасенной энергии упругой деформации (показатели ?y2/E и ?y2/?Е, где ?y, ? и Е – предел текучести, плотность и модуль Юнга, соответственно). Следует отметить, что недавние исследования указывают наличие атомных кластеров в ОМС [9].

Рис. 3. Изображение просвечивающей электронной микроскопии высокого разрешения и картины дифракции от выбранной области субмикроскопического размера (SAED) и наноразмера (NBD). Заметно отсутствие дальнего порядка в расположении атомов. Размер областей рассеяния показан кругами условно. (В России изучением структуры ОМС занимаются, в частности, А.С. Аронин и Г.Е. Абросимова).

ОМС обладают не только высокой прочностью, твердостью, износостойкостью и большими значениями упругой деформации до начала пластической деформации, но и высоким сопротивлением коррозии, включая самопроизвольную пассивацию в некоторых растворах. Высокая твердость, износостойкость, качество поверхности ОМС, а также текучесть при нагреве определяет их применение в микромашинах в качестве механизмов передач (шестеренок), компонентов высокоточных механических систем. ОМС на основе железа и кобальта с намагниченностью насыщения до 1.5 T имеют рекордно низкие значения коэрцитивной силы менее 1 А/м и активно используются как магнитомягкие материалы. Следует отметить, что в России металлическими стеклами на основе железа и кобальта занимались такие ученые как А.М. Глезер, С.Д. Калошкин и многие другие.

Явление стеклования, наблюдаемое при переходе из жидкости в стекло и расстекловывания при нагреве, является одной из самых важных не до конца решенных проблем физики твердого тела. А именно, являются ли аморфная и жидкая фазы одной и той же фазой, только наблюдаемой при разных температурах, или же имеет место фазовый переход из жидкого состояния в аморфное и обратно, и если это так, то какого рода этот фазовый переход? Некоторые успехи достигнуты с использованием компьютерного моделирования, но полной ясности еще нет.

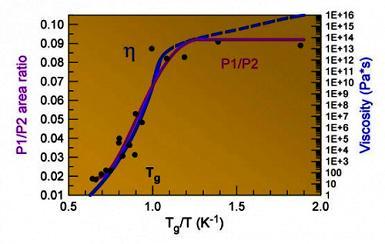

Долгое время было неясно откуда возникает такое свойство переохлажденной металлической жидкости как «хрупкость»: сильное отклонение температурной зависимости ее вязкости от закона Аррениуса, в то время как вязкость равновесной жидкости выше температуры ликвидуса (Tl) следует данному закону. Автором с коллегами методом рентгеновской дифракции «in-situ» в синхротронном излучении не было показано активное образование в атомной структуре сплава Pd42.5Cu30Ni7.5P20 вблизи температуры стеклования кластеров металлов ковалентно связанных с Р, что коррелировало с температурной зависимостью вязкости жидкости [10] при охлаждении расплава, как схематически показано на рис. 4. Заметьте, что вязкость жидкости при охлаждении до Tg меняется на 10 порядков величины.

Рис. 4. Соотношение площади под пиком функции радиального распределения (ФРР) образованным атомными парами типа Ni,Cu-P к площади пика образованным другими атомными парами (P1/P2) иллюстрирует быстрые структурные изменения вблизи Tg, и их отсутствие ниже Tg и выше Tl. По правой оси ординат отложена вязкость в логарифмической шкале. По оси абсцисс отложена обратная температура нормализованная через Tg: ниже примерно 0.7 равновесная жидкость (малые структурные изменения по температуре), до Tg/Т=1 переохлажденная жидкость (сильные изменения), а выше стекло.

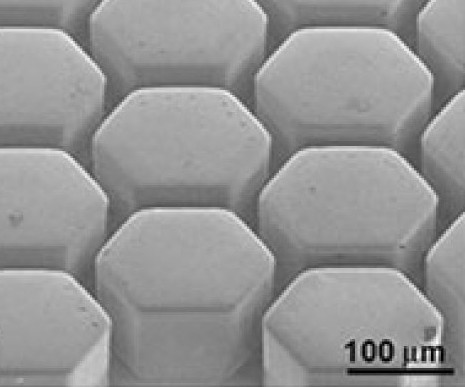

ОМС прекрасно и однородно деформируются пластически при нагреве в область переохлажденной жидкости до кристаллизации (выше Tg, но ниже Tx – температуры кристаллизации переохлажденной жидкости [11,12]), и могут быть использованы как модели для штампов (Рис. 5).

Традиционные способы обработки металлов давлением при невысокой стоимости компонентов сплавов часто требует дорогостоящих этапов обработки исходного блока для получения конечного продукта. Это приводит к большому количеству отходов материала. В случае ОМС с помощью быстрого нагрева в область переохлажденной жидкости можно получить изделие с высоким качеством поверхности в одну стадию как при сверхпластичной формовке. Но ОМС ввиду отсутствия границ зерен будут предпочтительнее для микрообъектов чем сверхпластичные сплавы ввиду исключительно высокого качества поверхности.

Рис. 5. Поверхность ОМС после микроформовки в области переохлажденной жидкости.

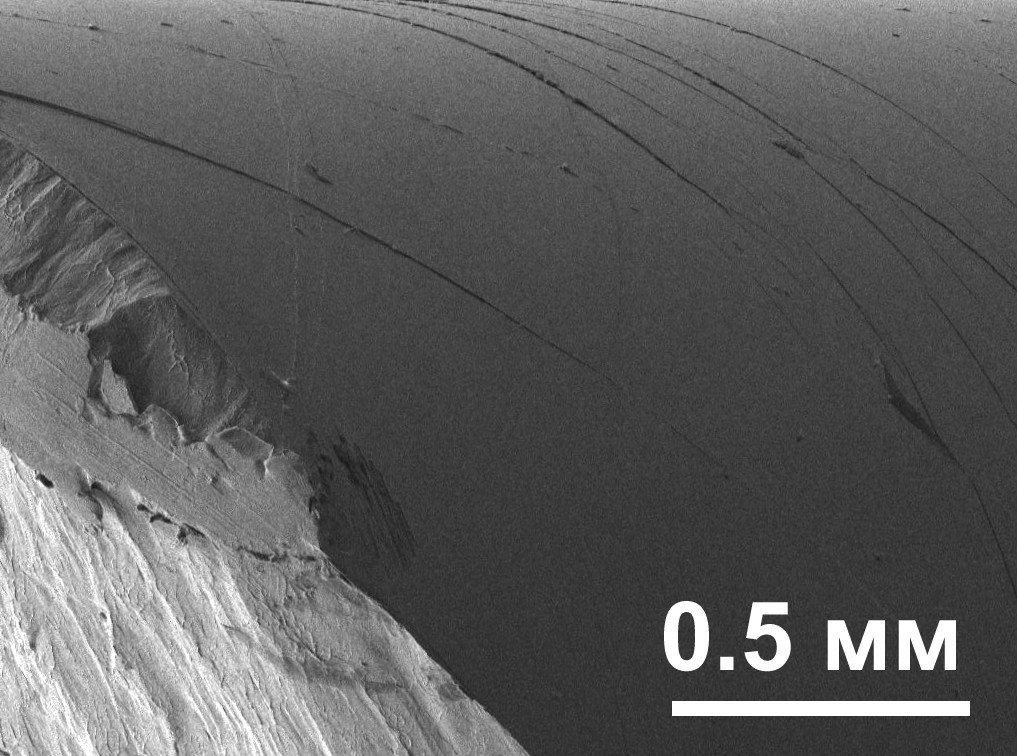

Тем не менее, одним из главных препятствий на пути более широкого применения стеклообразных сплавов является их ограниченная пластичность при комнатной температуре [13]. Многие ОМС разрушаются до начала макропластической деформации при образовании одной полосы сдвига.

Это происходят из-за разупрочнения образца в локальных полосах сдвиговой деформации (полосы толщиной 10-20 нм, в которой материал начинает течь под действием высоких локальных напряжений) и дальнейшей локализации деформации в этих полосах в отличие от кристаллических сплавов, в которых деформационное упрочнение приводит к более однородной деформации в множественных полосах скольжения. Однако, если зарождается несколько полос сдвига с попеременной локализацией деформации (Рис. 6), то до определенного момента может иметь место макроскопически однородная деформация образца, которая является предпочтительной для получения более пластичных ОМС [14]. В связи с этим изучение процесса зарождения и распространения полос сдвига в ОМС представляет большой интерес. В результате совершенствования составов были получены рекордно высокие значения вязкости разрушения порядка 100 MPavm для ОМС Zr61Ti2Cu25Al12 [15] и Pd79Ag3.5P6Si9.5Ge2 [16], а также сплавы доэвтектических составов не охрупчивающиеся при структурной релаксации [17]. Недавно предложенный метод циклической обработки в жидком азоте из-за разности коэффициентов термического расширения атомных кластеров с высокой и низкой плотностью приводит к «омолаживанию» металлического стекла (переводу его в повышенное энергетическое состояние) и повышению его пластичности [18]. Метод выдержки при криогенной температуре был использован для модифицирования магнитных свойств сплавов на основе железа [19].

Рис. 6. Полосы сдвига на боковой поверхности образца (сверху) после разрушения. Поверхность разрушения в нижнем левом углу.

На сегодняшний день двухфазные материалы (композиционного типа) получают всё большее распространение, так как они способны сочетать в себе, в оптимальном соотношении, требуемый комплекс эксплуатационных свойств. ОМС обладают уникально высокими показателями прочности, но, как правило, отсутствием пластичности, особенно на растяжение. Кристаллические сплавы обладают высокими показателями пластичности, а полимерные материалы, также обладают малой плотностью. Поэтому создание нового класса легких и прочных двухфазных материалов на основе металлического стекла и кристалла (или полимера) помогает решить задачу, связанную с улучшением механических конструкционных материалов, т.е. получить материал с уникально высоким показателем удельной прочности и пластичности. Легкие металлические двухфазные материалы типа металлическое стекло/кристалл сочетающие прочность объемных металлических стекловидных сплавов на основе Ti или Mg, и высокую пластичность кристаллических фаз разрабатываются в НИТУ «МИСиС» в рамках проекта 5-100 на кафедре Металловедения Цветных Металлов в сотрудничестве с Центром Композиционных Материалов [20] (Рис. 7).

Рис. 7. Изображение просвечивающей электронной микроскопии высокого разрешения (две области) и картины дифракции от выбранной области субмикроскопического размера (видны яркие пятна от кристаллической фазы и гало от аморфной).

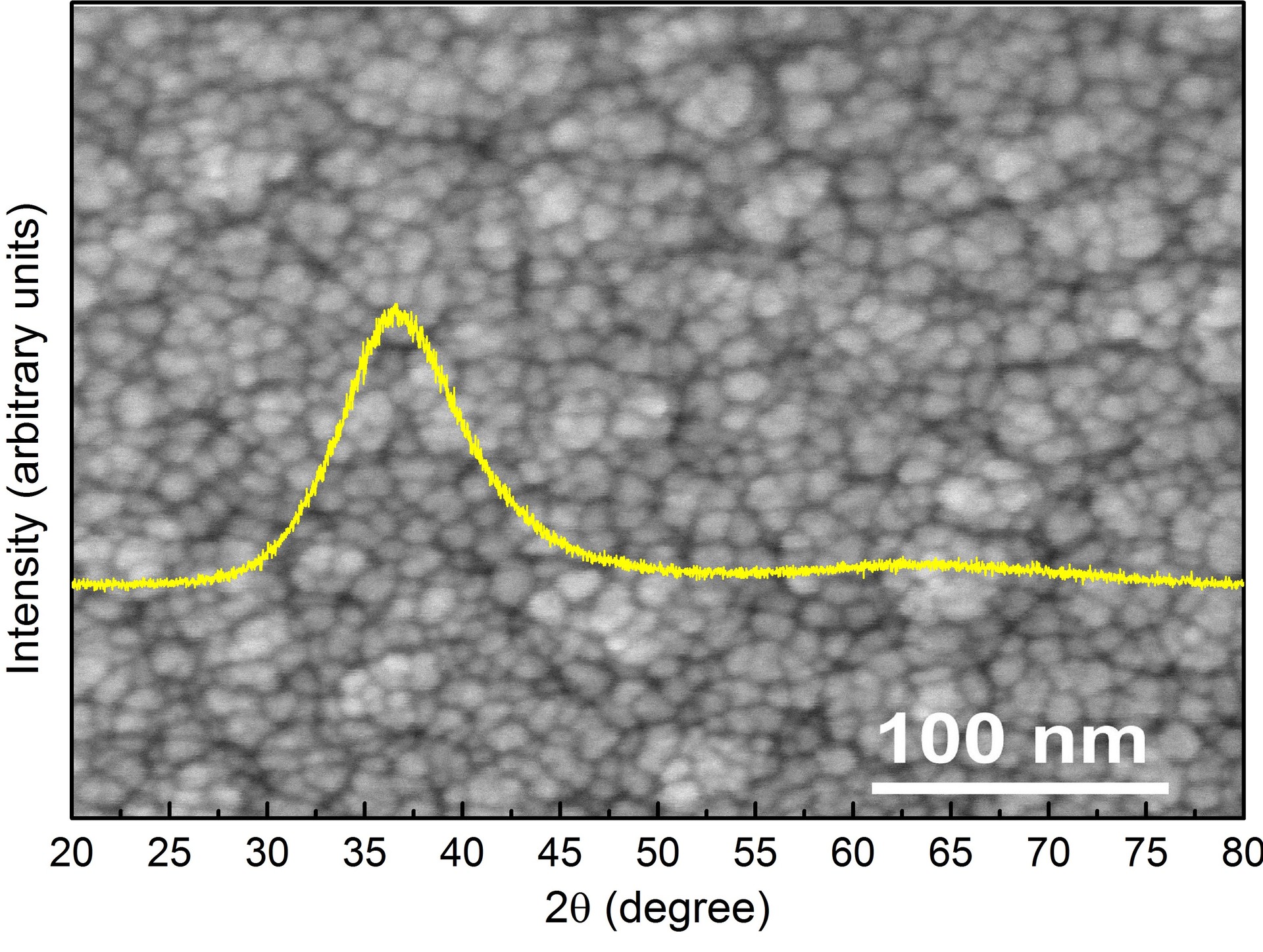

Перспективным материалом являются недавно полученные при сотрудничестве с кафедрой МЦМ наноструктурированные металлические стекла (Рис. 8), которые могут быть использованы как материалы для медицины (высокая коррозионная стойкость и хорошая адгезия клеток) и для катализа (развитая поверхность) [21].

Рис. 8. Поверхность наноструктурированного металлического стекла Zr-Pd (СЭМ) как вставка в спектр рентгеновского излучения полученный от образца.

Недавно было показано, что однородные аморфные оксиды, формирующиеся на поверхности ОМС Ni-Nb, имеют аморфную структуру без дефектов в виде границ зерен присущих кристаллам, по которым может проходить утечка электрического тока. Они демонстрируют полупроводниковые свойства, и их проводимость меняется от электронной к дырочной после отжига [22]. Данный материал соответствует диоду Шоттки с весьма низким обратным током, проводимостью которого можно управлять отжигом в кислороде (Рис. 9).

Рис. 9. Воль-амперная характеристика натурального аморфного оксида на поверхности ОМС Ni-Nb (синяя кривая) и оксида, выросшего при отжиге при 300 С (красная кривая).

В заключение следует отметить, что металлические стекла после полувековой истории до сих пор представляют широкий интерес для исследования их необычных свойств и структуры, а двухфазные материалы типа стекло-кристалл очень перспективны для практического применения в качестве высокопрочных конструкционных материалов в тех областях, где несколько повышенная стоимость материала не имеет большого значения. Конечно, не стоит ожидать, что ОМС и двухфазные материалы даже при удешевлении составов заменят собой конструкционные стали или алюминиевые сплавы в строительстве и тяжелом машиностроении. Однако, они и двухфазные материалы типа стекло-кристалл, уже находят все более широкое применение в определенных областях, где они превосходят конкурентов: ортопедические винты в медицине (биосовместимость), микромашины (формуемость, износостойкость), спортинвентарь (гибкость, прочность, большая величина запасенной упругой энергии (Рис. 10)), датчики давления (гибкость без остаточной деформации), микроштампы (формуемость, износостойкость) и т. д. Эти материалы могут привести к изобретению революционных технологий, потенциально вытесняя традиционные обработки металлов для инновационных областей применения.

Рис. 10 Этот пример иллюстрирует высокую способность ОМС запасать энергию упругой деформации при падении слитка с некоторой высоты в трубке на наковальню.

2. W. Buckel, R. Hilsch Z. Phys. 138, (1954) 109-120.

3. Y. W. Kim, H. M. Lin & T. F. Kelly Acta Metall. 37 (1989), 247–255.

4. W. Klement, R. H. Willens and P. Duwez Nature.187, (1967) 869.

5. H. S. Chen, Acta Metall. 22, (1974) 1505

6. H. W. Kui, A. L. Greer and D. Turnbull Appl. Phys. Lett. 45 (1982) 716.

7. D.V. Louzguine-Luzgin, A. Inoue, “Bulk Metallic Glasses. Formation, Structure, Properties, and Applications” Handbook of Magnetic Materials, Edited by K.H.J. Buschow, Elsevier 21, 2013, 131-171.

8. D. V. Louzguine-Luzgin, D. B. Miracle, L. Louzguina-Luzgina, and A. Inoue, Journal of Applied Physics, 108, (2010) 103511.

9. A. I. Oreshkin, N. S. Maslova, V. N. Mantsevich, S. I. Oreshkin, S. V. Savinov, V. I. Panov, D. V. Louzguine-Luzgin, JETP Letters, 94, (2011) 58-62.

10. D. V. Louzguine-Luzgin, R. Belosludov, A. R. Yavari, K. Georgarakis, G. Vaughan, Y. Kawazoe, T. Egami and A. Inoue. J. Appl. Phys. 110, (2011) 043519.

11. Г.Е. Абросимова, А.С. Аронин, И.И. Зверькова ФММ, 94, (2002), 1-6.

12. S.D Kaloshkin., I.A. Tomilin., Thermochimica Acta, 280/281, (1996), 303-317.

13. M.F. Ashby, A.L. Greer, Scripta Mater. 54 (2006) 321.

14. D.V. Louzguine-Luzgin, V.Yu Zadorozhnyy, N. Chen, S.V. Ketov, Journal of Non-Crystalline Solids. 396–397 (2014) 20–24.

15. Q. He, Y.-Q. Cheng, E. Ma, J. Xu, Acta Materialia 59, (2011), 202–215.

16. M. D. Demetriou, M. E. Launey, G. Garrett, P. J. Schramm, D. C. Hofmann, W. L. Johnson, &, R. O. Ritchie, Nature Materials, 10, (2011) 123.

17. M. Aljerf, K. Georgarakis, A. R. Yavari, Acta Materialia, 59 (2011) 3817-3824.

18. S. V. Ketov, Y. H. Sun, S. Nachum, Z. Lu, A. Checchi, A. R. Beraldin, H. Y. Bai, W. H. Wang, D. V. Louzguine-Luzgin, M. A. Carpenter & A. L. Greer, Nature, 524, (2015) 200–203.

19. S. G. Zaichenko, N. S. Perov, and A. M. Glezer, Journal of ASTM International, 7, (2010) 1102479.

20. A. A. Tsarkov, A. Yu. Churyumov, V. Yu. Zadorozhnyy and D. V. Louzguine-Luzgin, J. Alloys and Comp. in press.

21. S. V. Ketov, X.T. Shi, G.Q. Xie, R. Kumashiro, A. Yu. Churyumov, A. I. Bazlov, N. Chen, Y. Ishikawa, N. Asao, H.K. Wu and D. V. Louzguine-Luzgin, Scientific Reports, Vol. 5, (2015) 7799.

22. A. S. Trifonov, A. V. Lubenchenko, V. I. Polkin, A. B. Pavolotsky, S. V. Ketov and D. V. Louzguine-Luzgin, Journal of Applied Physics 117, (2015) 125704.

Комментарии (21)

Halt

28.10.2015 20:13Интересно, а можно ли получить прозрачное металлическое стекло? И будет ли оно по своим механическим свойствам лучше сапфира.

egigd

29.10.2015 08:11+3Металлическое стекло по оптическим свойствам не отличается от металла в жидкой фазе. Полагаю, всем достаточно очевидно, что металлы при плавлении прозрачными не становятся…

science-misis

30.10.2015 09:47+1Добрый день! Ответ на Ваш вопрос от Дмитрия Валентиновича Лузгина

Можно, в тонких пленках порядка 10 нм толщиной. Недавно получено стекло сочетающее в себе прозрачность, электрическую проводимость и магнетизм [D. V. Louzguine-Luzgin, S. V. Ketov, J. Orava and S. Mizukami “Optically transparent magnetic and electrically conductive Fe–Cr–Zr ultra-thin films” Phys. Status Solidi A, 211, (2014) 999–1004]. Необходима защита от окисления. В данном случае использован хром. Можно ставить дополнительные покрытия.

kibergus

28.10.2015 22:35Насколько я понял, одно из преимуществ металлических стекол в том, что если заготовку нагреть, то она легко и хорошо формуется. Насколько сильно её надо нагреть? Как эта температура соотносится с температурой плавления сплава? И в каком состоянии будет металл в итоговом изделии? Он останется аморфным или кристаллизуется?

sergku1213

29.10.2015 19:51С точностью до наоборот. При не слишком большом нагреве рекристаллизация и — дорогое металлическое стекло быстро превращается в обычную железку. Примерно как с каретой у Золушки. И гибкость -… посмотрите картинку сдвиговых разрушений. Увы. Очень тонкие ленты — другое дело.

kibergus

30.10.2015 09:41В статье есть вот такая фраза:

В случае ОМС с помощью быстрого нагрева в область переохлажденной жидкости можно получить изделие с высоким качеством поверхности в одну стадию как при сверхпластичной формовке. Но ОМС ввиду отсутствия границ зерен будут предпочтительнее для микрообъектов чем сверхпластичные сплавы ввиду исключительно высокого качества поверхности.

Вот меня и удивило

1) Не кристаллизуется ли при этой процедуре металл? Из общих соображений я понимаю, что рекристаллизация должна пытаться происходить, но почему тогда поверхность получается хорошей? Или все-таки умеют провести формовку достаточно быстро, чтобы металл остался аморфным?

2) Какая это температура переохлажденной жидкости? Насколько проще работать с ней, чем с расплавленным металлом.

sergku1213

30.10.2015 10:09+1Посмотрите там «Заметьте, что вязкость жидкости при охлаждении до Tg меняется на 10 порядков величины.» Вот на этом участке на рис 4. Причем попасть в нужную вязкозть трудно — очень большой наклон кривой. Причём речь идёт о до сих пор экзотических сплавах, для образования стекловидного состояния которых достаточно относительно низких скоростей охлаждения. И в объёме лишь около 1мм3 пока. Причем обратите внимание — главный компонент сплава исследуемый автором — палладий. Это недёшево. В общем реальные перспективы штамповки — не ясны. Возможно для микротехники.

1. Металл не кристаллизуется до тех пор пока скорость охлаждения не становится меньше критической. Да, формовку надо делать быстро — степень быстрости зависит от сплава.

2. Думаю — не сильно проще и температура близка к температуре плавления. Но это зависит от состава сплава. Видно из графика на рис.4

science-misis

30.10.2015 09:44+1Добрый день! Ответ на Ваш вопрос от Дмитрия Валентиновича Лузгина

При нагреве металлические стекла переходят в состояние переохлажденной жидкости (растекловываются, при этом стекла с низкой стеклообразующей способностью могут требовать высокие скорости нагрева во избежание кристаллизации) до того как начинается их кристаллизация. Эти температуры составляют около 0.55-0.65 от температуры ликвидуса для ОМС. В этой области они ведут себя как очень вязкие жидкости способные к течению под нагрузкой с большими изменениями формы материала. ОМС могут находиться в состоянии переохлажденной жидкости в интервале от минут до десятков минут, что позволяет использовать этот процесс для их формовки. После формовки достаточно просто охладить материал до комнатной температуры, чтобы восстановить структуру стекла. Охлаждать лучше быстро, чем медленно, чтобы избежать охрупчивания стекла из-за структурой релаксации.

vvzvlad

29.10.2015 02:21+4В 70х годах прошлого века были получены первые макроскопические отливки аморфных палладиевых сплавов с размером порядка 1 мм в каждом из 3х пространственных измерений, названные впоследствии объемными металлическими стеклами [5].

Ладно, ок, я понимаю, что не везде можно упростить настолько, чтобы использовать простые формулировки без потери смысла. Но блин, тут-то!

Почему не «первые отливки размерами около кубического миллиметра»? Или хотя бы «отливки размерами примерно 1х1х1 мм»?

egigd

29.10.2015 08:33+11Ребята, вы уж извините, но вы вот реально не умеете писать научно-популярные статьи.

Мне почему-то всегда казалось, что ничего особо сложного тут для специалиста нет. Ведь, как известно, «если вы не можете объяснить это простыми словами, вы не до конца это понимаете», значит понимающие объяснить всегда смогут.

Но, видимо, я ошибался… Это уже, увы, не первая статья от вас, которая абсолютно непригодна для чтения неспециалистами. Ваши статьи годятся для публикации в научный журнал, но не в научно-популярной прессе.

Почитайте, блин, научно-популярные книги и статьи! Посмотрите, какой стиль там!

Ну вот простейшее:

«Условный предел текучести ОМС достигает ~2 GPa для ОМС на основе Cu, Ti и Zr, ~3 GPa на основе Ni, ~4 GPa на основе Fe, ~5 GPa на основе Fe и Co, а также 6 GРa для кобальтовых сплавов».

Как это, по-вашему, звучит для ITшника?.. Сообщаю: примерно как: «роторность инкриминируется на 87 юнитов». Т.е. вообще никак.

Ну напишите хоть в конце что-то типа: «у распространённых конструкционных сталей этот параметр зачастую находится на уровне 0,3-0,5 ГПа, и лишь для некоторых легированных сталей после термообработки находится на уровне 2 ГПа». А по-хорошему должно быть что-то типа «аморфные сплавы железа, например, вдвое прочнее самых прочных легированны сталей, а дешёвые марки стали они превосходят уже в десяток раз».

P.S. кстати, статья у вас на русском, откуда «GPa»?..

fundov

29.10.2015 10:29-1Ребята, вы уж извините, но вы вот реально не умеете писать научно-популярные статьи.

Возможно, а причем тут именно эта публикация?

В хабах нет слова «популярное», в анонсе до ката указано, что стоит ждать научный рассказ от эксперта.

Почитайте, блин, научно-популярные книги и статьи! Посмотрите, какой стиль там!

На зачем же вы так грубо… Это авторский текст. Эксперта мирового уровня, для которого в порядке вещей писать научные статьи в ведущие мировые научные журналы, попросили написать на русском для корпоративного блога, указали соответствующие примечания, чтобы не тратить время читателей, которым это покажется неинтересно или они некомпетентны в этой области.

koreec

29.10.2015 11:52+2Для сравнения, почитаете нобелевскую лекцию Новоселова (есть и на русском языке тоже), и почувствуйте разницу.

sergku1213

29.10.2015 11:56+4Так может надо было эксперта с мировым именем соединить с тем кто умеет писать популярно? И не говорите что это для корпоративного блога… и т.д. Популярно говоря, это «отмазки». Вы публикуете статьи на непрофильном ресурсе, для неспециалистов. Если Вам нужен только приоритет публикации, тогда может и так. Однако, если статью смогут прочесть и понять в разы больше людей — это всёж-таки будет гораздо лучше и полезнее. Тема — архиинтересная и актуальная, но изложение… людям приходится переводить в комментариях. Хотя, согласен — умение интересно изложить сложные вещи — это отдельный талант. Я наверное чего-то не понимаю, но Майкл Фарадей и Роберт Вуд таки могли это делать, читая популярные лекции о науке, пользовавшиеся бешеным успехом. Ну как пример «История свечи». Они, вероятно были не экспертами мирового уровня. А может просто были талантливыми людьми? Обидно, что в принципе, очень потенциально интересные вещи рассказываются «суконным языком». Подумайте пожалуйста и не о своей правоте, а как можно сделать это лучше. Успехов.

GoldenStar

29.10.2015 21:31+1В детстве читал статью в ЮТ (году в 1985) по стеклометаллам — их предлагали делать нанесением расплава на движущуюся ленту охлаждаемым жидким гелием — в результате получали длинную стеклометаллическую полосу с которой и проводили эксперименты. Нагрев в пламени спички приводил к потере прозрачности. В общем интересная тема — почерпнул для себя много нового. Спасибо за статью.

egigd

30.10.2015 01:33+2Нагрев в пламени спички приводил к потере прозрачности

Металлические стёкла совершенно непрозрачны!

На вид вы их от обычного металла не отличите (у меня в шкафу тонкая полоса валяется).

ЮТ вообще отличался тем, что не гнушался описывать опыты, которые сам никогда не ставил. В результате неоднократно описывал то, чего нет и быть не может.

Serenevenkiy

Заставлял себе продираться сквозь текст. Для ГТ можно было менее формальный стиль выбрать, наверное.

не даёт ответа.Скажите, а чем плохи кристаллические металлы? Каково практическое применение металлических стёкол?

sergku1213

У стёкол нет дислокационного механизма пластичности. Это значит, что они, грубо говоря не тупятся, не изгибаются с изменением формы. Я так понимаю. То есть бритва из стеклометалла — она не будет тупится в обычном смысле слова. Только выкрашиваться. Стекло тоже — пружинит, но изогнуть его -только нагревом. И что-то у металлостёкол очень необычное с магнитными свойствами. Товарищ из них магнитный экран делал. Ах да, там ещё определённые необычности с коррозией будут — потому что коррозия начинается на границе между кристаллами, а тут таковой не будет. Короче говоря — коррозионная устойчивость при прочих равных, должна быть выше.

kibergus

Для меня это самый интересный материал как минимум за сегодня. И в посте столько новой интересной информаци, сколько я получил с остального geektimes сегодня. Ради этого я готов продираться через незнакомые термины. Их на самом деле не так много оказалось.

slovak

Могу лишь посоветовать обратить внимание на посты многоуважаемых редакторов GT marks, alizar, ivansychev, и, конечно же SLY_G.

vvzvlad

Э, не надо. Пусть лучше уж так, чем куча ошибок и перевод через гуглтранслейт.

slovak

4 линка — 4 минуса в сообщение и карму))

Ребят, может еще кого подтянете из ботов?

Конструктивную критику необходимо воспринимать адекватно.