Наверняка каждый радиолюбитель сталкивался с необходимостью самостоятельно изготавливать печатную плату, ведь не всегда целесообразно оплачивать и ждать заказ из Китая. И наверняка держа в руках утюг, вы задавались вопросом: «а как-же обстоит дело с прототипированием печатных плат у профи, наверняка же у них есть какой-то волшебный прибор для этих целей?». Только представьте, нажал кнопку и без лишнего шума и пыли получил готовую печатную плату! И такие способы есть! Но в каждой бочке мёда есть своя ложка дёгтя.

В этой статье не будет переводов или информации из рекламных проспектов, будет только мой личный опыт изготовления печатных плат для прототипирования электроники на 3х осевом ЧПУ LPKF ProtoMat S63 и специализированном принтере Voltera V-One.

Введение

Как вы знаете, существует два основных метода изготовления печатных плат: аддитивный и субтрактивный.

Субтрактивный метод предполагает формирование токопроводящего рисунка путем удаление лишней меди с пробельных мест. Этот способ наиболее знаком радиолюбителям. С помощью «лазерного утюга» или пленочного фоторезиста наносится защитный рисунок, затем травим плату в хлорном железе или чем-то подобном. Также возможно удаление лишней фольги путем фрезерования. Для этих целей радиолюбители с помощью бубна используют обычные чпу.

Аддитивные методы не предполагают использование медной фольги, токопроводящий рисунок как правило, наращивается электрохимическими методами. В радиолюбительской практике встречались попытки с токопроводящим клеем, но реально рабочей технологии я лично не встречал.

Для реализации обоих методов существует специализированное оборудование, о представителях которого далее и пойдёт речь.

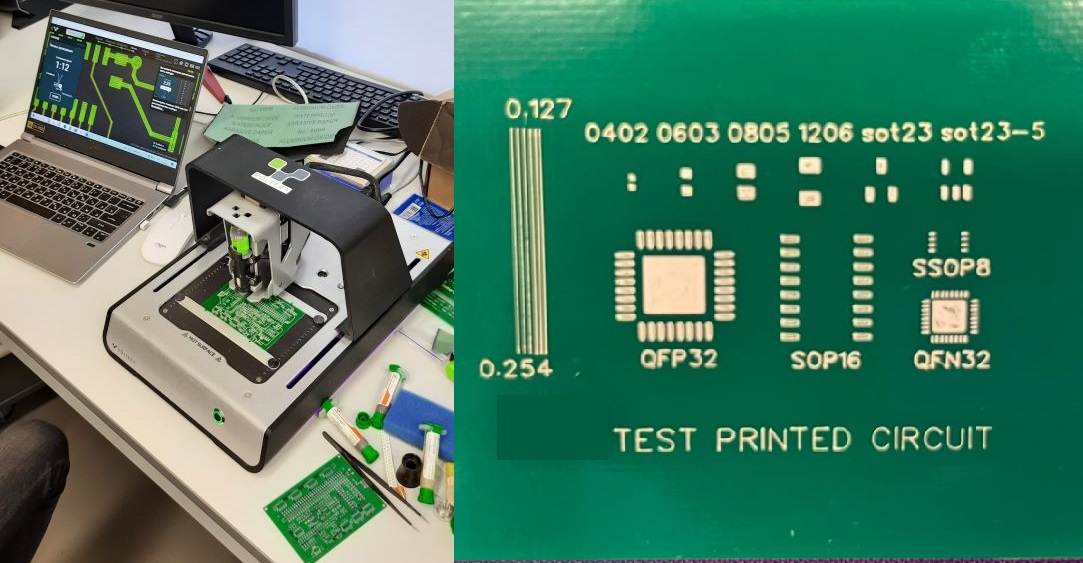

Voltera V-One

Voltera V-One позиционируется как 3D принтер для полного цикла создания двухсторонних печатных плат и их сборки.

Технология очень заманчивая. Тем более, на тестовом образце все выглядит ну очень нарядно. В работе принтер выглядит просто завораживающе!

Изготовление платы включает в себя следующие этапы.

1. С помощью специализированного ПО обрабатываем гербер файлы печатной платы для управления принтером. ПО, к слову сказать, очень неплохое, ни чего общего не имеет с колдовством в ArtCAM и MACH3, если вы понимаете о чем я…

2. Устанавливаем в принтер заготовку из стеклотекстолита или иную подложку, заранее ее обезжирив и придав шероховатость с помощью мелкой наждачки. Подложка не имеет фольгированного слоя, т.к. проводники будут распечатаны. Производим калибровку принтера.

3. На принтер устанавливается шпиндель со сверлом, и он сам сверлит отверстия. Очень удобная опция, сверлить текстолит я не очень люблю.

4. Устанавливаем головку для печати с тюбиком спец пасты. И принтер распечатывает токопроводящий рисунок. Переворачиваем плату, калибруем принтер, и печатаем вторую сторону. Затем паста оплавляется нижним подогревом принтера. Получаем готовые печатные проводники в металле.

5. Меняем тюбик на паяльную пасту. Принтер наносит пасту на контактные площадки. Расставляем электронные компоненты. Включаем подогрев, паста оплавляется, компоненты припаиваются.

6. С помощью специальной оснастки запрессовываем медные гильзы в переходные отверстия. И собственно плата полностью готова. Остается только руками распаять выводные компоненты.

Согласитесь, идеальный план, это просто мечта для любого электронщика! Но а как же обстоит на деле?! А вот тут начинается просто бочка дегтя. На фотографии показан лучший результат, который смогли получить за день танцев с бубном.

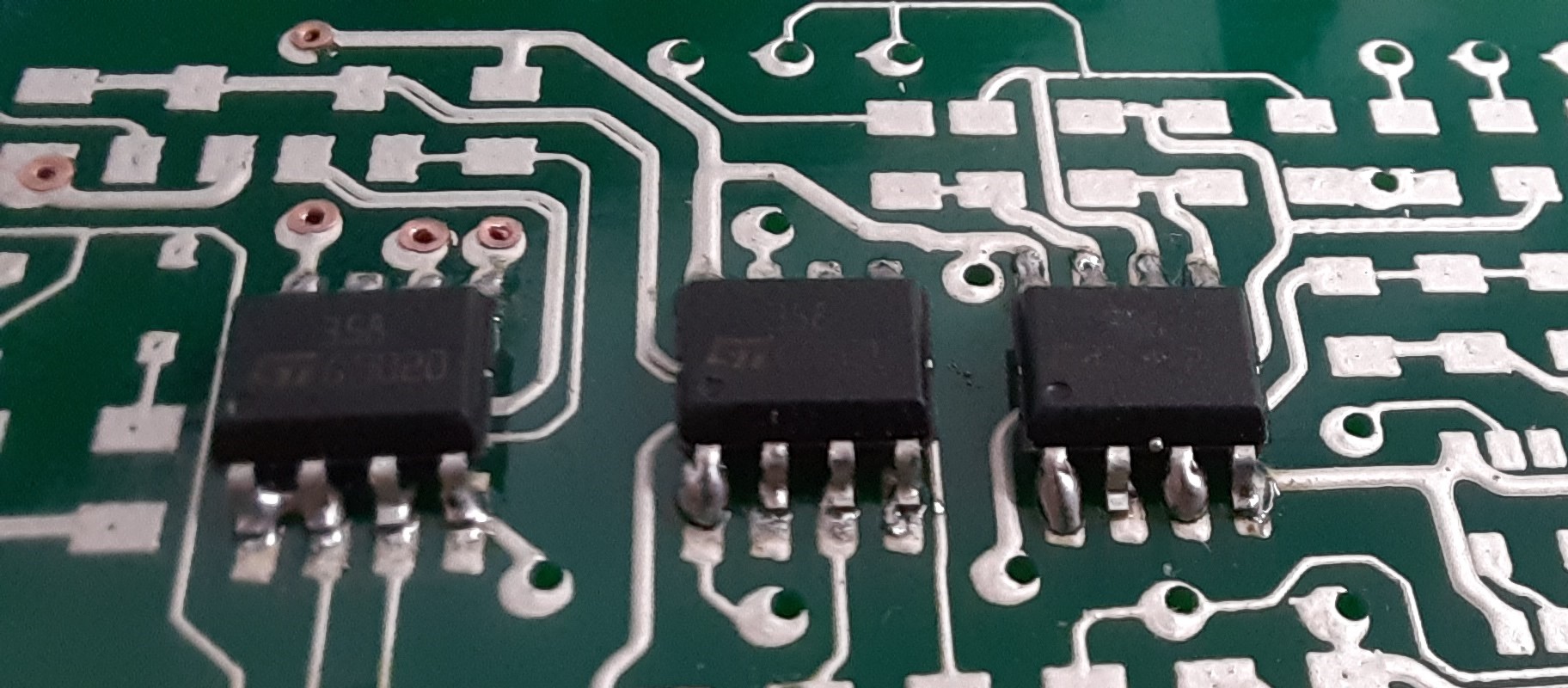

Нормально откалибровать сопло экструдера так и не получилось, что только не делали. Добиться достаточной подачи пасты тоже не получилось, этот параметр настраивается и определяется скоростью выдавливания. Также оказалось достаточно сложно совместить отверстия с рисунком проводников. На следующем фото видно, что отверстия немного гуляют, где-то более-менее попадают по центру, а где-то совсем не попадают.

Про идею с гильзами для переходных отверстий я, пожалуй, просто не буду комментировать. Сами все видите. Только скажу, что каждый переход надо обязательно прозванивать.

Еще одна проблема связана с самим секретным составом печатных проводников. Как видно на картинках, паяльная паста при оплавлении не дает достаточного протекания. Замечу, что все расходные материалы были из одной коробки с принтером. Припаять что-то к плате паяльником практически не реально. Особенно если плата какое-то время полежала на воздухе, припой ни в какую к ней не берется.

Может быть нужно было проявить больше упорства и еще пару дней поколдовать с настройками, а может быть что-то с руками не то. Но в итоге я от этой затеи отказался. Дальше выводы делайте сами.

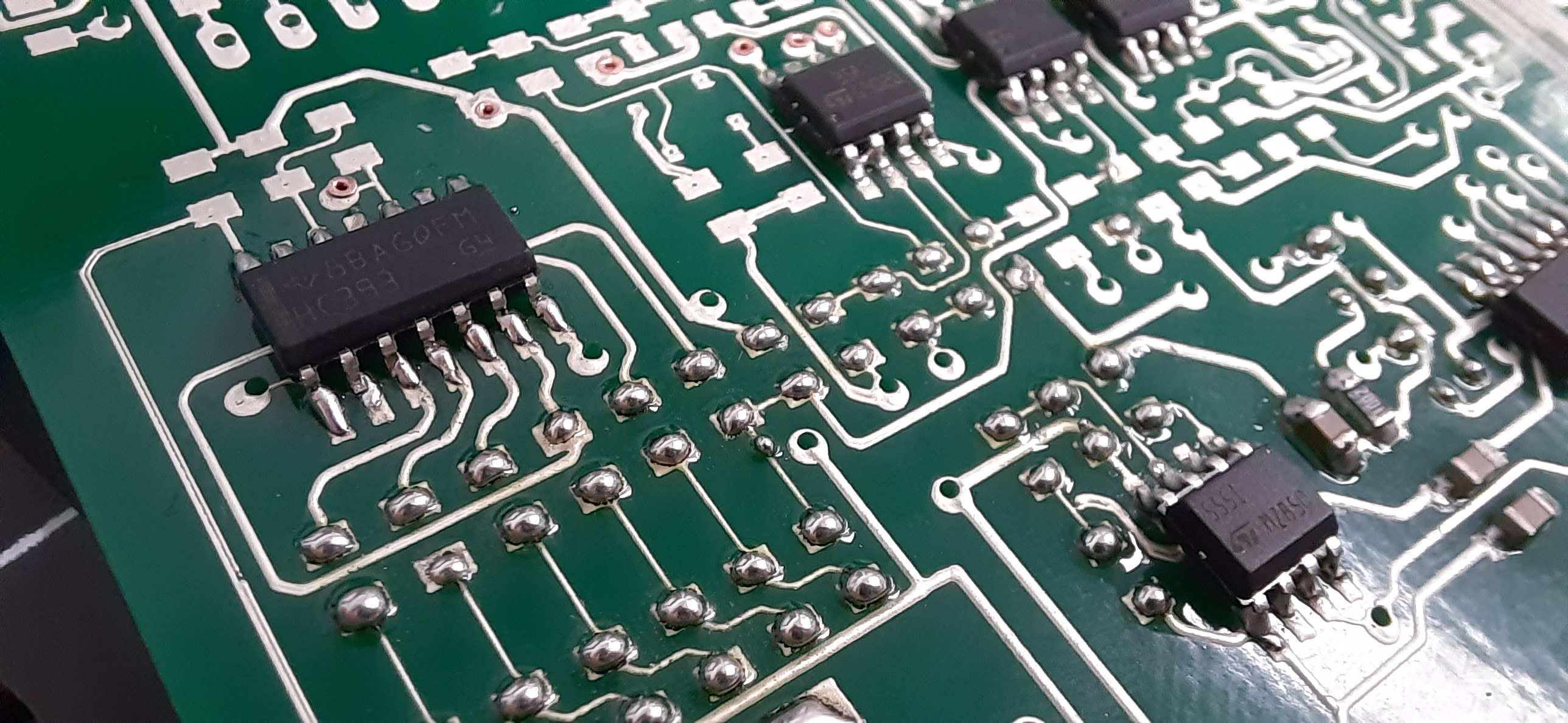

LPKF ProtoMat S63

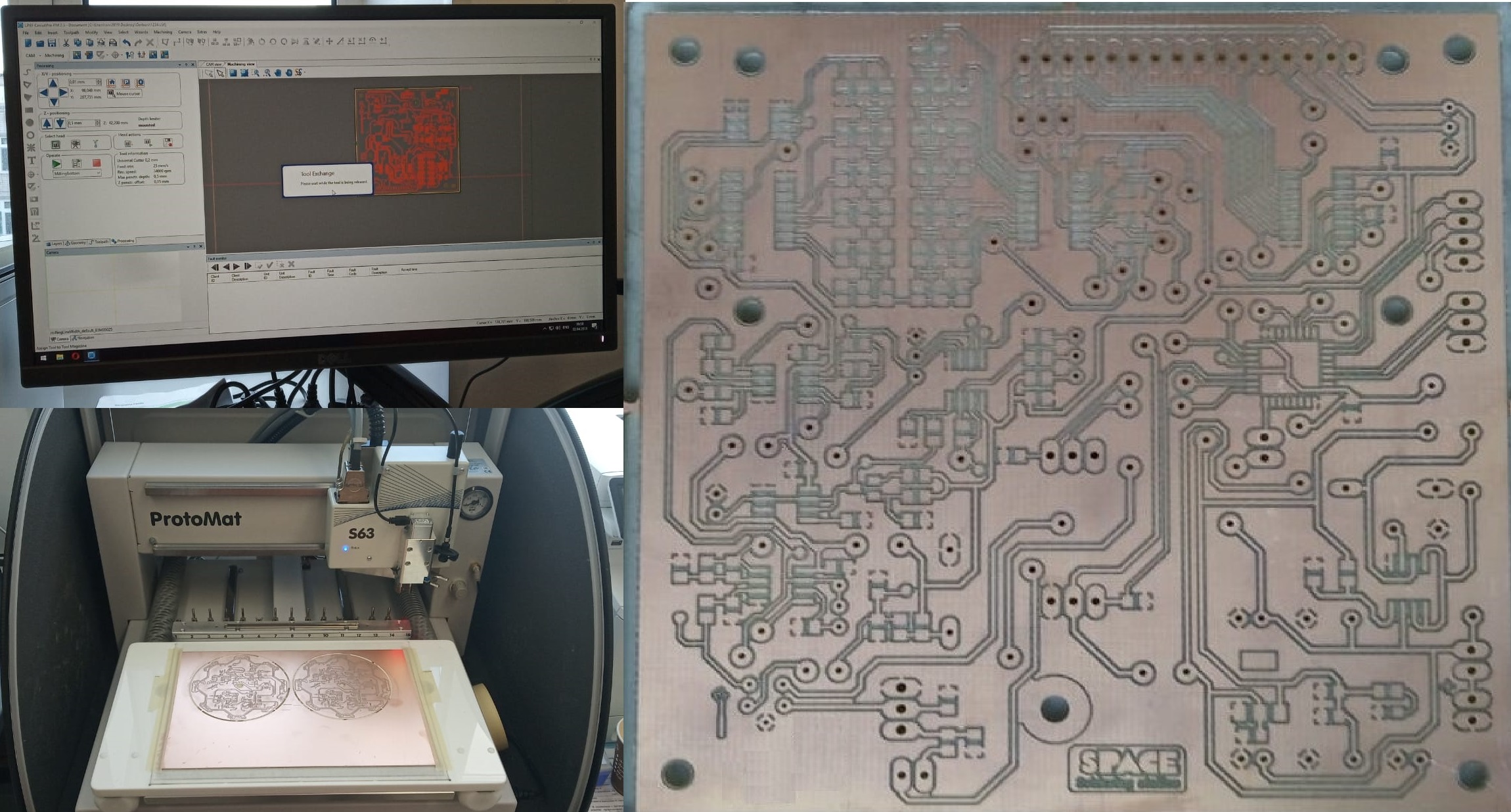

LPKF ProtoMat S63 позиционируется как машина для изготовления моделей печатных плат. Думаю, что подробно описывать процесс фрезерования плат не имеет смысла, как работают ЧПУ вы и так знаете. Но на некоторых особенностях заострим внимание.

Я проработал с ним уже больше трех лет. И не смотря на ряд конструктивных недочетов и глюков, очень доволен этим станком. Удобное программное обеспечение. Отлично совмещает стороны. Сам подбирает подходящие фрезы и в процессе резки сам их меняет. Позволяет стабильно получать платы по третьему классу. При определенной сноровке можно добиться четвертого класса точности.

К стати, если дооснастить станок специальной оснасткой, то он тоже сможет наносить паяльную пасту. Вот только выпечку сам не сможет.

Если вам будет интересно, про этот станок с его капризами я расскажу отдельно.

Заключение

Конечно «профессиональные методы» — это громко сказано. Ни один из рассмотренных станков не является профессиональным. Но и любительскими их назвать язык не поворачивается.

Voltera V-One очень интересная и привлекательная игрушка. Требует очень сложной настройки. Размер печатной платы совсем небольшой. Проводимость печатных проводников сильно отличается от меди, делать на нем что-то прецизионное или аналоговое можно даже не пытаться, печатная плата будет сильно искажать работу схемы. Мне кажется, что эта технология еще очень сырая, в своей работе я не готов этим пользоваться. Может быть такой принтер неплохо показал бы себя где-то в школьном кружке, чтобы собирать какие-нибудь небольшие шилды к ардуино. Я думаю, что приловчиться к нему и изготавливать небольшие односторонние платы вполне возможно. Обычно цифровые устройства не так требовательны к проводимости печатных проводников. И здорово, что он сам может сразу припаять электронные компоненты… наверное может…

Фрезеровка печатных плат на LPKF ProtoMat S63 — это отличный инструмент для прототипирования. Но тоже требует определенной сноровки. В отличии от обычных ЧПУ, этот станок неплохо оптимизирован под печатные платы. Также программная обработка герберов не занимает времени. У меня изготовление двухсторонней печатной платы с хорошей плотностью до дециметра площадью занимает до двух часов. Это позволяет оттрассировать, изготовить и собрать прототип печатной платы в пределах одного рабочего дня.

Оба этих устройства обладают идентичными недостатками. Стоимость оборудования просто космос. Подходят только оригинальные расходные материалы, которые тоже совсем недешевые. Итоговая стоимость печатной платы выходит дороже, чем заказать на производстве. Но потенциально это все прилично экономит время на проектирование. А как известно, дорога ложка к обеду.

Еще одна особенность прототипирования печатных плат в том, что чертежи требуют серьезной адаптации под технологию изготовления. Самое очевидное — это размеры переходных отверстий. Либо они делаются под гильзу, либо под пайку проволочной перемычки. Это сильно увеличивает наружный диаметр переходного отверстия. И тут либо размер платы придётся увеличивать, либо полностью все перетрассировывать для финальной версии.

Почему не стоит связываться с обычными трех осевыми ЧПУ для изготовления прототипов печатных плат? Ответ прост: при прототипировании мне необходима печатная плата, а не плясать с бубном над станком. Для меня этот вопрос был закрыт больше 15 лет назад, я пытался адаптировать ЧПУ для этих нужд, плюнул и перешел на пленочный фоторезист.

Почему бы не делать печатные платы, как и все нормальные радиолюбители, утюгом или фоторезистом? Тут тоже все просто. На предприятии даже из-за припоев и флюсов с санитарными службами могут возникнуть проблемы. А представьте теперь, что у вас появляется достаточно токсичная химия, которая требует специальных условий работы и утилизации. Это дома можно вылить остатки хлорного железа в унитаз, а юр лицо за это может схлопотать приличный штраф.

Текст вышел достаточно объемный. Если я что-то упустил, задавайте вопросы в комментариях, может быть на какие-то я смогу ответить. Спасибо за внимание!

Комментарии (190)

SergeyMax

28.10.2022 07:41+51,2 ляма рублей, и на выходе техпроцесс, позволяющий запаять атмегу?

OldFashionedEngineer Автор

28.10.2022 07:47+6Полтарашка только за входной билет((( я ж говорю, заказывать платы в резоните дешевле получается. Меня от этого тоже бомбит.

OldFashionedEngineer Автор

28.10.2022 07:50+3Если бы Вы ещё знали, сколько там детских болячек за эти то деньги. Плакать аж хочется

ITMatika

28.10.2022 07:57+8Самое сложное в изготовлении этих плат - надёжная и быстрая металлизация переходных отверстий. Каким станком и способом будут изготовлены платы - уже не так важно, если много отверстий. Если много, то проще уже на фабрике заказывать, даже если это ещё прототип.

OldFashionedEngineer Автор

28.10.2022 08:34Полностью согласен. Иногда перемычки между слоями паяешь в несколько раз дольше, чем компоненты.

progchip666

28.10.2022 08:37+3Если мало, то тоже на резоните или подобных конторах. Паять быстро они не умеют, а вот изготавливать за день два научились неплохо.

Даже если каждую неделю делать новую плату и то станок не окупится раньше чем окончательно выйдет из строя. А ведь для него нужен специалист, которые его обслуживает и настраивает плюс уникальные расходники!

OldFashionedEngineer Автор

28.10.2022 08:48В лучшие времена у меня бывало, что станок не останавливался. А так пару раз в день включал стабильно. Первый шпиндель заклинило через два года примерно. Заменили на новый, 350тр стоил. Второй раз через год выработались направляющие по z. А новую башку уже не купить.

zartarn

28.10.2022 08:57+1Мне вот так на глаз сложно оценить, но насколько оно уступает такому варианту на чпушке? (тут могло бы быть еще быстрее, будь там жесткий шпиндель)

Заголовок спойлера

OldFashionedEngineer Автор

28.10.2022 10:05+1Фишка протомата в том, что он оптимизирован под печатные платы. Если не экономить на фрезах и не использовать сильно заезженные, то можно делать зазоры 150мкм. Еще один плюс, это отсутствие необходимости в дополнительной обработке герберов печатной платы, софт протомата все делает автоматически. Файл загрузил, в диалоговом режиме пару флажков и кнопок нажал, считай плата готова. Дома конечно так заморачиваться имеет целесообразность. Но на работе, если честно, я не готов на такое.

AlanDrakes

28.10.2022 08:22+2Для прототипов - делаю плату на ЧПУ и травлю в хлорном железе под фоторезистом. Спокойно получаю 0.25/0.25мм дорожка/зазор. Использую струйный принтер для фотошаблона и "5W" УФ фонарь на более-менее честные 365нм (вообще, жрёт он как раз эти 4-5W от заряженного аккумулятора). Отверстия на ЧПУ 0.3мм, ободок 0.35мм (диаметр пятака - 1мм, сверло 0.3мм) сводятся вообще без проблем. После пропаиваются проволочными перемычками.

OldFashionedEngineer Автор

28.10.2022 08:44Мне тоже фоторезист нравится, в свое время много плат им изготовил. Начинал спреем пользоваться. Когда появилась возможность покупать плёночный, счастью не было предела! Проявлял ДРЛкой на 400Вт с разбитой внешней колбой. Время экспонирования не более 15 секунд сантиметров с 30. Светить надо было в сварочной маске, чтоб глаза не сжечь))) Но на хлорное железо санипедем станция криво смотрит.

Otard

28.10.2022 08:50+1А как санэпид относится к перекиси водорода с лимонной кислотой?

Плата травится отлично в этой смеси и компоненты доступны везде.

OldFashionedEngineer Автор

28.10.2022 08:59+1Любое травление печатных плат - это химический процесс. Следовательно должны быть документы, подтверждающие утилизацию химических отходов. А также необходимо особым образом оборудовать место для работы с химией. По совокупности факторов наверное купить фрезер не таки и дорого.

pavel_shabalin

28.10.2022 22:01А плёночные фоторезисты имеют преимущество перед жидкими или спреями?

OldFashionedEngineer Автор

29.10.2022 16:31Имеют, возни меньше. Не воняют так ужасно, как жидкий трое суток смрадит. Один недостаток, после проявки перед травлением надо остатки клеящего слоя удалить в идеале. И красить в домашних условиях сложно без загрязнений.

OldFashionedEngineer Автор

28.10.2022 08:33+4Только что случайно отклонил хороший комментарий, если не сложно, повторите пожалуйста! В мобильной версии кнопка "отклонить" находится на том же месте, что и "ответить", сослепу так сразу и не заметить. К сожалению, второй раз так ошибаюсь.

HardWrMan

28.10.2022 08:46Тут как раз статья была про UI и как делать не следует...

OldFashionedEngineer Автор

28.10.2022 09:04+4Ну реально, такое решение по размещению кнопок "ОТветИТЬ" и "ОТклонИТЬ" на одном и том же месте - это как минимум странное решение. Или я придираюсь?

8street

28.10.2022 11:33Напомнило: "вы хотите не сохранять изменения?" И кнопки: "Да", "нет".

OldFashionedEngineer Автор

28.10.2022 11:38+1В начале двухтысячных делали шуточные программы тестирования с вопросом: вы довольны своей работой, и две кнопки "ДА" и "НЕТ". Когда на кнопку "НЕТ" наводишь мышку, кнопки местами меняются.

HardWrMan

28.10.2022 12:08В версии, которая ходила у нас, кнопка НЕТ просто убегала от мышки. Нажать можно было только ДА. С другой стороны, в ранней версии этой программы можно было нажать НЕТ через клавиатуру (переключиться ТАБом и нажать пробел), но потом это пофиксили.

progchip666

28.10.2022 08:33+7Когда-то в 2002 году закупали мы Китайский станок для быстрого изготовления прототипов. переходные отверстия пытались делать химическим способом, как правило заканчивалось это тем, что перепаивали через раз.

Получается надо истратить большое количество килобаксов на узкоспециализированное устройство. Как результат сделать можно простой прототип двухсторонних плат по 3 классу точности в лучшем случае! При этом эксклюзивные и очень дорогие расходники, сложная настройка и сам агрегат рано или поздно потребует ремонта и уж точно профилактики.

Китай далеко, но вроде как резонит ещё не закрыли. Они делают такие прототипы за один день. Да если вы со стороны, то ещё день а то и больше потратите на обработку. Но если купили такой станок, то профи. Тогда ваши заказы будут уходить в производство с постаплатой. Если вы в Московском регионе то имеете шанс получить лично плату через день после заказа, через два курьерской службой.

Если вы, или ваша организация имеет сколь нибудь грамотных специалистов, то сделать ошибку в простой двухслойной плате им будет сложно даже с большого бодуна.

Но даже если это и так, на двухслойке это исправляется в процессе настройки с помощью паяльника и скальпеля за10 минут.

Я не вижу ни малейшего коммерческого смысла в подобном изделии!

Ну разве что изготовление прототипов для суперзакрытого "почтового ящика" главным секретом которого является то, что они до сих пор используют в своих изделиях двусторонние платы по второму классу точности.

Не то чтобы я занимаюсь разработкой каких-то умопомрачительных по сложности вещей, но последний раз двустороннюю плату трассировал 5 лет - это были датчики, объединявшиеся в кольцо. Остальное четырёхслойки, изредка шести. Одна плата была восьмислойная. Вот статистика за 6 лет.

OldFashionedEngineer Автор

28.10.2022 09:12+6В некоторых организациях по причине бюрократической волокиты нет ни какой возможности оперативно оплачивать заказ печатных плат. Как мы только не старались, но... надо получить счет, потом получить согласование на оплату от фин. куратора, запланировать денежные средства. Только потом, когда соберется некоторое количество заявок, под них выделяется субсидия, и происходит оплата. В общем, в лучшем случае мы получали печатные платы через месяц. И хранить банку с хлорным железом где-нибудь в шкафу со швабрами, начальство тоже не одобряло. Наша лаборатория носила экспериментальный характер, и прототипов мы делали достаточно много. В таком формате оказалось проще купить LPKF, чем решить вопрос с оперативным выделением финансов.

progchip666

28.10.2022 09:45+5Ну теперь всё понял. Остаётся только посочувствовать.

Мне приходилось сотрудничать даже с такими организациями, где разработчики могли сделать заказ на огромный прайс любой лабуды, но лишь раз в год. Самая тяжёлая ситуация наблюдается в госконторах, особенно тех, которые занимаются тем, что "Щит Родины" куют.

К сожалению, сегодня всё чаще подобное происходит даже в небольших и не государственных, внедряющих за огромные деньги "прогрессивные" системы управления и осуществления документооборота.

В рекламе рассказывают как они облегчают контроль, но по сути зачастую разводят невообразимую бюрократию и в итоге всё более значительное время сотрудники тратят на разного рода отчёты, составление документов и ожидание реакции на них.

Особенно плохо бюрократия сочетается с разработкой. Ваш пример показателен - бюрократы создают трудности, а потом организация тратит большое количество времени и денег на их мужественное преодоление...

OldFashionedEngineer Автор

28.10.2022 11:36+2Я не так давно сменил место работы. И как раз попал на те священные даты, когда заявку на год надо формировать. Ну и естественно я ни чего не успел в заказ отправить. Чувствую, что еще долго мне предстоит ходить к коллегам с протянутой рукой.

progchip666

28.10.2022 12:07+2В моей практике приходилось покупать мелочёвку на собственные деньги. Потом это компенсировалось тем, что часть "большого заказа" оказывалась дома у "спонсоров".

OldFashionedEngineer Автор

28.10.2022 12:45+1В нынешних условиях не все можно купить за свои кровные. Или ценник конский, или попросиу не достать. У меня уже комод набит детальем, хранить больше негде. Хоть на радио рынок иди

progchip666

28.10.2022 13:10+1Сто процентов согласен.

Сейчас для прототипов подбираю свои запасы с прошлых проектов, иной раз даже залежавшиеся демоборды или прошлые прототипы в дело идут уже!

Благо накопилось микроконтроллеров от Cortex0 до двухъядерных семёрок предостаточно

OldFashionedEngineer Автор

28.10.2022 13:37У меня нуклео на f7 десятка два валяется под кроватью, но приткнуть пока некуда. Я в основном на мелких чипах работаю.

progchip666

28.10.2022 13:43+1Два десятка демобордов? Ничего себе!!!

У меня пара разных и то считаю много.

Брал поиграться с двумя ядрами, но не пошло. Геморой начинается буквально с корректной настройкой питания. Примеры не под CUBE IDE c HAL написаны и малополезны.

Порог входа очень высок, а клиентов, которым это нужно ну очень мало.

OldFashionedEngineer Автор

28.10.2022 13:57Разных у меня не так много. Семерки отвалились с одного проекта, там поигрались с ними, и оно не нужно осталось ни кому. На семерках много чего без HALа написано даже в самих библиотеках куба.

Zhbert

28.10.2022 15:09+1В моей практике приходилось покупать мелочёвку на собственные деньги.

Мелочевка — фигня. Это даже классика, я бы сказал.

У нас как-то начальник КБ железо купил за свои деньги. Реально листы сталюги 2х3.

OldFashionedEngineer Автор

28.10.2022 15:13+2Это очень фиговая практика, но очень свойственная для нашей страны.

semennikov

29.10.2022 11:58Эта технология в принципе позволяет изготовить 4- и 6- слойные платы, правда там уже площадка с соединением всех слоев не менее 1 мм. По моему опыту так имеет смысл делать только 4-х слойные платы причем внутренние слои только питание и земля. Если будет интерес к такой технологии в комментах то опубликую (металлизации нет!). Да, и станки для этого конкуренты LPKF я выпускал в 1989-1994 годах, так что тему знаю более чем хорошо

progchip666

29.10.2022 12:01Думаю пока рановато. От технологий по изготовлению плат нас пока не отрезали. Но сейчас уже удивляться не чему, глядишь зимой и это может стать актуальным!

VLADIMIR_KANDALOV

28.10.2022 11:13+21) Пользовался LPKF более 7 лет - штука хорошая для быстрого прототипирования плат.

2) Про детские болезни упоминали, расскажу про взрослые болячки- по прошествии определенного времени невозможно было оставить автоматическую фрезеровку из-за того что станок начал ломать фрезы при их замене, причиной скорее всего стал износ резино-технических изделий.

3) Да и стоимость прототипов можно снизить если фрезы использовать по несколько жизненных циклов и периодически их подтачивать, но при этом она все равно остается высокой.

OldFashionedEngineer Автор

28.10.2022 11:54+3Я первый раз укатал башку за 2 года его эксплуатации. Заклинило патрон. Он вот так очередной раз попытался сменить инструмент, так фрезу извлечь и не получилось. Сервисный инженер приехал, тоже не смог извлечь. Новая голова уже была другой ревизии. Но на ней через год по оси Z валы выработались на столько, что при подъеме голову подклинивало, и он начал фрезы прям по печатной плате ломать.

Во время работы приходилось сидеть у станка и держать его рукой за крушку, чтоб в случае очередного глюка быстро открыть крышку, и он ушел в защиту. Еще он умудрялся фрезу в калибровочную линейку втыкать. Периодически не выключал пылесос, и при смене инструмента фрезы улетали в пылеуловитель. Магазин ломал регулярно. Куча проблем была.

Я заметил, что большинство проблем случалось, если корпус станка разогревался примерно до 27 градусов.

AADogov

28.10.2022 12:35+1Мне на глаза однажды попался концепт, где плата вышивалась тонкой медной проволокой на полотне синтетической ткани.

OldFashionedEngineer Автор

28.10.2022 12:42+2Такого я не встречал даже в упоминаниях. На что люди готовы идти, чтоб руки в хлорном железе не марать!

progchip666

28.10.2022 13:12+1Ну это концепт. Сейчас с этим играются стартапы - типа умная одежда, даже умную кожу пытаются делать - типа давай мы тебе плату прямо на руке напечатаем(типа татуировки с компонентами присобаченными) - датчик или идентификатор личности.

OldFashionedEngineer Автор

28.10.2022 13:37Может тогда проще по радио такие датчики объединять?

AADogov

28.10.2022 13:45А как подключать датчики к радиомодулю, а как подводить к ним питание?

OldFashionedEngineer Автор

28.10.2022 14:01На каждый датчик по радиомодулю, делов-то. Датчики в принципе, если не часто опрашиваются, то от cr-ки могут и пару лет отработать. Для шмотки то больше и не надо. Ну не разворачивать же целую материнскую плату на всю спину пиджака?

AADogov

28.10.2022 16:18Ну если честно концепт представлялся не для использования в одежде. А именно как средство прототипирования. Вышитая схема наклевывалась, на текстолит и принимала обычный вид платы. Для одежды эту идею стали адаптировать значительно позже.

OldFashionedEngineer Автор

28.10.2022 17:46+1Интересно посмотреть, как они т-образные проводники соединяют? Современные платы требуют хотя-бы 150мкм зазоры и проводники и меньше. Вряд-ли такое прошьешь.

Gryphon88

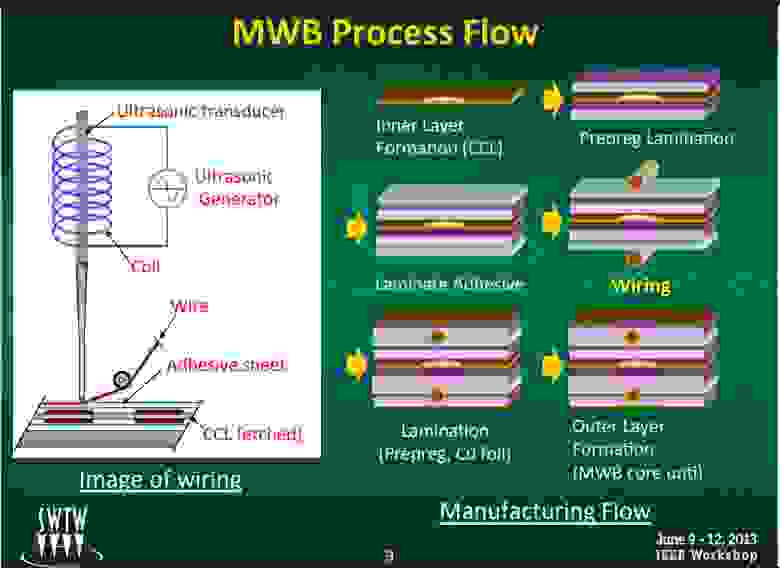

28.10.2022 16:23+2Именно вышивалась? я видел, как протягивается тонкий проводок в изоляции через клей, потом плата прокатывалась, соединение проводков через сверловку. Multi wiring board

OldFashionedEngineer Автор

28.10.2022 17:26Как только не извращаются разработчики. Я думал, что ПАФОС это предел технологических чудес. Но тут занятно придумано.

Gryphon88

28.10.2022 17:27В презентации, которую я прикрепил выше, пишут, что так для ВЧ лучше. С ВЧ я не дружу, прокомментировать не могу)

OldFashionedEngineer Автор

28.10.2022 18:39+2Я видел СВЧ платы, это какая-то магия. Всё по другому. Из проводников делают резисторы и конденсаторы, трансформаторы и прочее. Кароче полностью незнакомая тема.

progchip666

28.10.2022 19:23+1Делали дальномер на 11-13 ГГц. Особенно прикольные фильтры там - грЫбочки напоминают...

KbRadar

29.10.2022 01:31Резисторы всё же не делают...

OldFashionedEngineer Автор

29.10.2022 01:51+1Да, точно. Резисторы из проводников - это тема шунтов. В СВЧ по выше сопротивления.

Сегодня в руки попались конденсаторы на 0,5пкФ в чип корпусах...

KbRadar

29.10.2022 01:55+1Это ещё большие. Приходилось работать с 0.1. А бывают и 0.05 :)

progchip666

29.10.2022 12:05А ёмкости монтажа не выше? Мы в таком случае делали скальпелем доработку. Иногда приходилось организовывать дополнительную блямбу из легкоплавкого припоя и подрезать...

Как не моделируй предварительно, всего не учесть...

KbRadar

29.10.2022 13:43Между дорожками и землёй (которая как правило занимает весь следующий слой в СВЧ платах) зачастую намного выше, а вот ёмкость самих контактных площадок под 0402 или 0603 без напаяного на них компонента зависит от материала платы и толщины фольги и редко по моему опыту доходит до 0.02 пФ.

checkpoint

28.10.2022 13:32+2Наверняка каждый радиолюбитель сталкивался с необходимостью самостоятельно изготавливать печатную плату, ведь не всегда целесообразно оплачивать и ждать заказ из Китая.

Совершенно верно. В большинстве случаев целесообразней заказать платы в России, от одного рабочего дня и от 4500 руб. Йопля с фрезерным станком, лужением, нанесением маски и т.д. не стоит этих денег. Если конечно это не является для вас хобби само по себе.

И да, стоимость LPKF далеко не для каждого радиолюбителя.

OldFashionedEngineer Автор

28.10.2022 13:39+2До моей деревни платы из резонита приходили всегда от недели. Это с логистикой связано, транспортные до нас не быстро добираются.

checkpoint

28.10.2022 15:33+2Всяко быстрее чем из Китая, дней на 30 как минимум.

Мы одно время заморачивались с фрезерованием плат (у нас Roland MDX-40A), но трудозатраты связанные с этим процессом просто ни в какое сравнение не идут со стоимостью плат в Резоните. При этом заводского качества в кустарных условиях все равно не достичь, плата получается непрезентабельная, мне стыдно показывать такое заказчику, пусть даже со словами "ну вы понимаете, это же прототип". Так, что не вижу ни малейшего смысла заниматься изготовлением плат самостоятельно, кроме как "развлечь себя любимого".

OldFashionedEngineer Автор

28.10.2022 15:49+1Мы их ни кому и не показывали. Использовали для отладки некоторых критичных каскадов там, где не посчитаешь на калькуляторе. Или если новую микруху потестить. Но если честно, то конечно больше развлекались. Почему бы и нет, если он стоит в лаборатории?! За свои кровные я бы конечно не рекомендовал покупать!

Karlson_rwa

29.10.2022 00:06+2Резонит окончательно скурвился, к сожалению. У них, видимо, пришло в компанию ифихтивных менеджеров и понеслось говно по трубам. Завели канал в телеге, постят туда всякую лабуду про команду и мероприятия, а отношение технологов к платам стало хуже. Отдел качества морозится и не отвечает. У меня уже лоб от фейспалма на их работу болит.

Когда-то я на хабре писал, что с резонитом всё ок. Так вот сейчас всё не ок. Мне теперь боязно им серийку отдавать, если они ровно по документации не способны прототипы сделать.

checkpoint

29.10.2022 00:32+3У нас пока все ровно. Косяки изредко бывают, но всё исправляют без лишних вопросов. Платы у нас бывают весьма тяжелые - 10 слоев, 75мкм проводник. Сроки на тяжелые заказы удлинились с начала СВО и ценник вырос, но это обьективная реальность.

Я, честно говоря, несколько удивлен тому факту, что Резонит вообще работает до сих пор - у них 100% импортного и очень навороченного оборудования работающего от 100% импортных материалах, как они справляются!? У других людей станки немецкие сыпятся - деталей не достать.

Karlson_rwa

29.10.2022 00:46+2Всё что я у них видел на срочном и в Зубово — Китай. Материалы всегда Китай были. Так что в этом плане всё норм. У меня самое ходовое это двухслойки и четырёхслойки. После введения ими требования «для монтажа нам нужен или проект альтиум\диптрейс или ODB++» очевидным образом пришлось отгружать ODB++. И вот тут началось. Производственный бардак во всей красе.

progchip666

29.10.2022 12:11А давно эти нововведения пошли? Я последний раз у них заказывал в начале весны.

Karlson_rwa

29.10.2022 12:44С июня. Мне тогда озвучили «либо вы даете исходники диптрейса\альтиума, либо мы из ваших данных пересобираем у себя проект в альтиуме, чтобы потом сделать из него монтаж, но это платно». После недоумения с моей стороны сказали, что еще ODB++ готовы втягивать. Как результат — несколько тестовых партий устройств с кривым шелком, неправильным покрытием (тут просто не посмотрели на тех. требования), измененными перемычками (ну а фигли технологу согласовывать изменения с разработчиком, им же лучше знать, что я там напроектировал). Короче, ищу нормальную альтернативу, потому что даже после клятвенных заверений, что «для вас стоит запрет изменения перемычек», они продолжают их менять на своё усмотрение. Менеджер морозится, отдел качества морозится. Всё хочу накатать оф. письмо Кучерявому, но сомневаюсь, что это что-то решит. Куда-то они не туда пошли в своём развитии.

progchip666

29.10.2022 13:19Попробуйте. Мне как-то помогло с Кучерявым, но я просто учился в МИЭТ на параллельных потоках и являлся одним из первых заказчиков, было шапочное знакомство...

Довели они меня с доставкой до белого каления. В трёх проектах умудрялись изготовленные платы отправлять не туда когда новый личный кабинет делали...

tantie

29.10.2022 23:07Думаю просто часть персонала уволилась и где-то вне рф. А новых набрать и обучить не так быстро. Вот и вся проблема

OldFashionedEngineer Автор

29.10.2022 23:08+1У резонита всегда были проблемы, и до массового исхода специалистов из РФ.

OldFashionedEngineer Автор

29.10.2022 00:40+1Может быть конечно у резонита и бывали просветления, но я постоянно с касяками сталкивался. Лет 15 наверное у них заказываю, и регулярно касяки идут. Причём даже электроконтроль не помогает. Не так давно плата попалась с непротравленной перемычкой между проводниками, через маску только под микроскопом увидели.

Karlson_rwa

29.10.2022 00:48+1И плата при этом прошла электроконтроль, я правильно вас понимаю? И бумажку вложили, что всё ок?

Хотя, чему я удивляюсь, если на мои платы шелк сделали из слоя сборки, который был в ODB++ выгрузке.

OldFashionedEngineer Автор

29.10.2022 12:51Да, была бумажка с фио электроконтролера.

Karlson_rwa

29.10.2022 12:54Это повод требовать от отдела качества переделать платы!

OldFashionedEngineer Автор

29.10.2022 13:01Это же резонит, что там требовать, сделали как-то и на том спасибо)))

Karlson_rwa

29.10.2022 13:05Каждый раз как они косячат, требую переделать. Пока что отказали только в одном случае, да и то потому, что ни один документ не регламентирует "матовость" паяльной маски, а мне нужна была именно черная матовая, а получилась матовая с глянцевыми пятнами.

OldFashionedEngineer Автор

29.10.2022 13:06Маску у них лучше зелёную брать.

Karlson_rwa

29.10.2022 13:08+1Там где можно, заказываю зеленую. С ней и проблемы монтажа легче выявлять. Но есть некоторые платы, которые пользователь может увидеть. И вот там как раз важна эстетика.

OldFashionedEngineer Автор

29.10.2022 14:01Чёрная плата не лучший вид имеет, как мне кажется. Тогда уж что-то по ярче. А ещё лучше, чтоб заказчик нос в платы не совал!

Karlson_rwa

29.10.2022 17:28Есть устройства, где важна общая эстетика и где пользователь в любом случае видит часть внутрянки. Самый простой пример — это батарейные отсеки под CR2032, когда корпус прибора, например, алюминиевый и выполнен фрезерно-токарным способом. Там либо изобретать лютый колхоз с штампованными держателями и каким-то литым пластиком (плюс одна пресс-форма на устройство), либо просто класть плату с напаянными контактами того же keystone и накрывать прижимающей крышкой.

progchip666

29.10.2022 12:14Лет 10 назад были действительно проблемы. Но последние годы качество возросло. У меня в основном четырёхслойки идут. Последний заказ был перед началом эпохи СВО правда.

OldFashionedEngineer Автор

29.10.2022 12:52Четыре слоя неплохо вроде делают. А двусторонние как повезёт.

progchip666

29.10.2022 12:09+1паять прототипы стал сам, после того как загнули цены на монтаж далеко не самых сложных плат выше десяточки за штуку и делали вместо обещанных двух недель 2 месяца почти.

Купил бушный принтер трафаретный за 15 штук, соорудил нижний подогрев из китайских керамических нагревателей, а сверху феном довожу до кондиции. Дешево, сердито и главное быстро!

Karlson_rwa

29.10.2022 12:46С прототипами проблем нет, тоже давно паяю сам. Речь про мелкие установочные партии. Даже десяток плат самому муторно паять. А какой у вас принтер?

progchip666

29.10.2022 13:29+2Да не принтер, одно название. простейшая штуковина. Вернее названия как раз нет, а вот фотку скинуть могу.

Jorell

28.10.2022 13:57+1А что если вырезать лазером? Станок такой же, только будет удалять фольгу с помощью лазера. И работать будет побыстрее.

OldFashionedEngineer Автор

28.10.2022 14:07+4У LPKF есть лазерный станок для гравировки печатных плат. Один раз с ним сталкивался. То еще удовольствие. Много возни с настройками. Текстолит постоянно подгорает. Качество нестабильное очень. И все таки вопрос цены.

Ivanii

28.10.2022 20:46У радиолюбителей появилась технология на мелком гравере жечь лазером краску вместо фоторезиста, потом травить и смывать остатки краски.

OldFashionedEngineer Автор

28.10.2022 20:53Товарищ так делает. Качество не лучше утюга.

vbifkol

29.10.2022 06:03Это если обычным планшетным жечь. Я жег на сканаторном, это повеселей.

OldFashionedEngineer Автор

29.10.2022 09:40Там тоже профессиональная установка для маркировки. Штрихкоды на металл наносить можно.

vbifkol

29.10.2022 17:29Маркиратор скорее всего именно сканаторный. Тогда не очень понятно почему не лучше утюга. Ширина луча сканатора порядка 3 соток, разрешение - меньше сотки. Теоретически принтер 1200 дпи выдает разрешение 5 соток, но это же еще переносить надо.

OldFashionedEngineer Автор

29.10.2022 17:51Под лазер надо текстолит красить. Краска должна держаться хорошо. Потом сам текстолит нормальный должен быть. И травить тоже нужно аккуратно. Для узких дорожек фольга тонкая должна быть. Много факторов

vbifkol

29.10.2022 22:12Это да. Я пользовался даже не краской, каким-то спекаемым тонером для лазерной маркировки, соответственно, не сжигал краску из пробелов, а закреплял на дорожках. Хорошо получилось, но, емнип, краска дорогая как хрен знает что.

halfworld

29.10.2022 13:45В "лихие 90-е" покрывали плату лаком и царапали до фольги дешёвой фрезой-пером (советским фрезерным станком для печатных плат). Так как стеклотекстолит не резали, то инструмент был практически "вечным". Потом травили в хлорном железе.

V1RuS

28.10.2022 14:25+1Интересно, как сделана автоматическая смена инструмента на этом ЧПУ. по сути, это самая интересная его особенность - все остальное можно сделать сильно дешевле, на порядок как минимум.

OldFashionedEngineer Автор

28.10.2022 14:28Там уже все так оптимизировано немецкими инженерами, что удешевлять некуда больше. Смена инструмента просто сделана. Магазин просто из листового металла вырезан на лазере видимо. Т.е. для фрез подпружиненные захваты. А патрон на шпинделе цанговый. Отдельный привод цангу затягивает и все

V1RuS

28.10.2022 14:59+2Ого. Совместить "удешевлять больше некуда" с прайсом в 20к баксов - это надо уметь)

получается, изготовить самостоятельно подобный станок может быть дешевле, чем купить готовый, даже с учетом затраченного времени.

OldFashionedEngineer Автор

28.10.2022 15:04+1По большому счету в их станке нет ни чего сверхъестественного. НО! Основная фишка в софте. Такого софта открытого нет. Свой писать устанешь на один раз. Да и оптимизировать типовой ЧПУ под такие задачи тоже на один раз нет смысла. Все равно тонкости там определенные присутствуют. По этому, чем занимать своих инженеров на это дело, проще один раз купить.

V1RuS

28.10.2022 15:08+1Это да. Но если на продажу - уже интереснее: предложить рынку станок чуть хуже, но в 10-20 раз дешевле. Я потому и интересуюсь механизмом автосмены инструмента. Буду очень признателен, если выложите фото или видео, на которых его хорошо видно :)

OldFashionedEngineer Автор

28.10.2022 15:15Есть китайские станки по дешевле. Более подробные фотки по позже сделаю. Все равно основная фишка в софте

vbifkol

28.10.2022 18:26А можете чуть подробнее что там за тонкости? По картинке судя, максимум 2 инструмента по контуру...

OldFashionedEngineer Автор

28.10.2022 18:42Инструментов может быть до двух десятков, чтоб под разные платы не дёргать каждый раз. Обычно на плате всреднем три типа отверстий, вот уже три сверла. Ещё контур платы, это отдельная фреза. Потом контур меди порезать, это минимум одна фреза. Итого 5. А если медь снимать с пробельных место, то ещё 2. И так далее. Чем сложнее плата, тем больше инструментов.

vbifkol

28.10.2022 19:05А, ну да, я отверстия не учел, видимо потому что ЛУТ как альтернатива рассматривался, а в нем отверстий нет.

В моем понимании чтобы получить что на картинке, надо 2 инструмента и 4 траектории: контур меди - конической с плоской пяткой по контуру, ей же офсет на дочистку в узких местах, съем пробелов какой-нибудь трешкой, ей же - крепежные отверстия и вырез. В каком-нибудь ПМ это минута работы, ну может две.

Что можно волшебного в софте нарисовать, чтобы он заставлял переплатить 700+ тысяч за станок?

OldFashionedEngineer Автор

28.10.2022 20:46Отсутствие конкуренции наверное. И штучность предложения. Больше оправдания такой цене не вижу.

vbifkol

29.10.2022 06:06Ээээ... да не, я спрашиваю что заставляет клиента покупать за такие деньги. Что там в софте волшебного?

OldFashionedEngineer Автор

29.10.2022 09:42Две кнопки в диалоговом режиме нажал, и больше ничего делать не нужно. После подготовки под mach3 это кажется магией.

vbifkol

29.10.2022 17:32Две кнопки в диалоговом режиме нажал, и больше ничего делать не нужно.

Распознало все отверстия, построило несколько траекторий?

После подготовки под mach3 это кажется магией.

Возможно, Вы просто не умеете их готовить. В чем делали под мач?

OldFashionedEngineer Автор

29.10.2022 17:55Я в арткам готовил. Но опять же, мне плата нужна, а не вникать в процесс фрезеровки. Фрезы подбирать, скорость подачи и вращения и прочие тонкости.

vbifkol

29.10.2022 22:13Фрезы подбирать, скорость подачи и вращения и прочие тонкости.

Это разовая забава, потом все по шаблону фигачится.

OldFashionedEngineer Автор

29.10.2022 23:10Сколько по Вашему на это надо времени? Даже на освоение протомата надо было время потратить.

vbifkol

30.10.2022 09:18Смотря кому. Если человек знает базовые принципы - минут 15, ну может полчаса. Если не знает, но в общем умеет пользоваться гуглом и ютубом - день наверное. Если не умеет - можно и полгода потратить.

dr_Sergeus

29.10.2022 14:39+1Такого софта открытого нет.

Наверное про FlatCAM Вы забыли. Открытое ПО на котором платы о двух сторонах с маской и паяльной пастой делаются.

ПО практически не обновляется, так как обновлять там уже нечего.

OldFashionedEngineer Автор

29.10.2022 16:35Все равно без бубна не обойтись. К станку адаптировать надо. Потом сам станок настроить и прочее.

dr_Sergeus

29.10.2022 16:52Это делается 1 раз. Последние 3 года использования этой связки мы только меняли пару раз шпиндели и 1 раз направляющие подшипники.

OldFashionedEngineer Автор

29.10.2022 23:12Сколько времени на этот один раз надо потратить? У меня иногда на решение основных задач времени не хватает. А тут ещё надо осваивать квалификацию фрезеровщика. Реально проще с начальства денег трухануть.

dr_Sergeus

30.10.2022 00:13Время первичной настройки параметров - примерно час. Изучение ПО по докам - зависит от умений. У меня ушло пара вечеров (да и найти, хоть и не много, но есть) обучающие видео можно.

Ну денег да... с начальства .. А потом прототип как золотом покрытый стоит...

OldFashionedEngineer Автор

30.10.2022 00:44Цена прототипа как из золотой фольги. Но мы станок покупали, когда он ещё более менее вменяемо стоил.

И кстати, судя по статистике продаж мы не одни такие. Протоматов в России прилично было продано.

dr_Sergeus

30.10.2022 00:50Я же не говорю, что Вы что-то не так сделали. :) Я говорю, что станок даже половины этих денег не стоит (маркетинг). Мы их периодически собираем (станки для своих нужд под разные размеры столов). Добротный прецизионный на платы 200*200 встанет примерно в 1000-1500 USD. Это уже ну все на хивинах и 0,8кВт шпинделем.

OldFashionedEngineer Автор

30.10.2022 00:54Маркетинг тоже нужное дело. Ребята сами софт пилят, программистов кормить надо. Потом они ещё кучу чего проектируют. Много доработок выпускают. Это все деньги. Потом наши продаваны за доставку тоже свой интерес имеют. Туда же гарантийные риски. Как без этого всего?

dr_Sergeus

30.10.2022 01:06Я дал Вам пример открытого ПО. Которое пилило комьюнити. Допилили его до того, что там просто нет ничего, что еще может понадобиться. Я Вас наверное удивлю, но ЧПУ станок 4-х координатный стоит меньше.

OldFashionedEngineer Автор

30.10.2022 02:10Ну давайте честно, у нас наверное половина стоимости добавляется теми, кто их привёз и тут продаёт.

dr_Sergeus

30.10.2022 11:34Да. Это и называется спекуляция и тормозит прогресс и развитие внутри страны. Потому, что за 5к евро гораздо больше организаций могли бы купить себе такие станки, чтобы делать прототипирование (хотя мы, как я говорил, собираем сами и это в несколько раз дешевле тех же 5к), в том числе и небольшие.

OldFashionedEngineer Автор

30.10.2022 11:49Так lpkf покупают именно потому, что аналогов практически нет. Из Китая не везут, да софт у них очень специфический. А наши не делают по причине низкого спроса.

dr_Sergeus

30.10.2022 12:42Почему не везут? Мы возим всякое для умных домов, в том числе из последнего - настольный станок для литья пластика. Ну для сравнения - 4MILL300ATC. Видел в работе. Стоимость в Польше около 4.3К евро.

vbifkol

30.10.2022 13:08+1Это и называется спекуляция и тормозит прогресс и развитие внутри страны.

Наоборот, спекуляция стимулирует прогресс. Вот мы сейчас узнали, что существует ненулевой спрос на такую железяку, и люди готовы платить полляма-лям за это. Без спекулянтов хрен бы мы до этого догадались - такой штуки в продаже бы просто не было.

dr_Sergeus

30.10.2022 13:17+1Не.. Мы узнали, что гугл видимо избирательно банить пользователей начал. Станков ЧПУ для PCB с автозаменой или без инструмента с десяток при беглом поиске. Эти станки НИЧЕМ не отличаются от любого другого станка ЧПУ. Маркетинг добавил слово PCB и решил покончить с бедностью. Тот же wegstr сделал так еще лет 7 назад. Но как то не срослось и сейчас цена в приделах 3к-4к евро. Вместе с ПО (аналогом Candle с красивыми плюшками) и прочими обучалками.

vbifkol

28.10.2022 18:48Судя по видосикам, моторизованная цанга. Если самому повторять - запаришься, покупать готовые - дорого. С бюджетом в лям я бы лучше шпинделей штук 5 поставил, в ряд или каруселью.

@OldFashionedEngineer : а зачем там столько инструментов? Сверла разных диаметров? Часто ли в одном проекте надо столько сверел?

OldFashionedEngineer Автор

28.10.2022 20:51+2Там шпиндель до 60 тысяч крутится, ставить таких десяток тоже не так просто.

В проекте обычно минимум 3 типа отверстий, это 3 сверла. Контур это 1 или 2 фрезы в зависимости от геометрии контура. Фольгу снять с пробельных мест ещё две фрезы разного диаметра: грубо и точно. Контур по меди резать: тоже грубо и точно. Вот уже 9 инструментов.

KbRadar

29.10.2022 01:39Это ещё не много. Бывает и больше десятка разных отверстий на самой ПП, и нередко.

OldFashionedEngineer Автор

29.10.2022 01:52Я по минимуму беру. Но при разработке ПП всетаки желательно количество отверстий минимизировать.

KbRadar

29.10.2022 13:47Зависит от назначения платы. Если какая-нибудь силовуха то набегает много.

OldFashionedEngineer Автор

29.10.2022 14:06Так оптимизировать отверстия до нескольких размеров и где-то просто припоя по больше залить

KbRadar

29.10.2022 18:41Часто это не получается из-за расстояния между отверстиями и желанием в это расстояние ещё дорожки уложить...

OldFashionedEngineer Автор

29.10.2022 23:16Простите, если лапы у деталей настолько крупные, что надо под них отдельно отверстия делать, там же наверное и мощности ощутимые? Крупные лапы обычно это силовые разъёмы, реле и прочее подобное? Какие тогда там дорожки миллиметровать?

KbRadar

30.10.2022 00:24Узких дорожек всегда хватает: управление, индикация, контроль, защита..

OldFashionedEngineer Автор

30.10.2022 00:48Конечно сложно так сказать, но я обычно в 3 размера сверел укладываюсь. Большие дырки протомат один фиг фрезерует контурной фрезой. А переходные отверстия приходится делать под проволочную перемычки. Я часто обрезки от электролитов или светодиодов пропаиваю.

vbifkol

29.10.2022 06:11Там шпиндель до 60 тысяч крутится, ставить таких десяток тоже не так просто.

Ну на сверлах-то наверное поменьше, можно и таким обойтись.

Контур и поверхность - чем фрезы отличаются? Зачем грубый проход при съеме?

OldFashionedEngineer Автор

29.10.2022 09:44Контур конусом режет. Снимает плоская фреза. В узких местах маленький диаметр. На больших площадях большим диаметром. Иначе было бы долго.

vbifkol

29.10.2022 17:22Контур конусом режет.

я думал контур это вырезка платы. Ее логично наверное прямой делать.

В узких местах маленький диаметр. На больших площадях большим диаметром. Иначе было бы долго.

Что есть долго для прототипирования? Мы делаем штучное изделие, какая разница - будет оно делаться 5 минут или 30?

OldFashionedEngineer Автор

29.10.2022 17:59Наоборот, крайне редко когда плата бывает прямая. Там то батарейка внутри, то крепёж, то сам корпус со сложной геометрией. 5 или 30 есть разница, рабочий день то всего 8 часов.

vbifkol

29.10.2022 22:16Наоборот, крайне редко когда плата бывает прямая

я имел ввиду что фреза для вырезки платы прямая должна быть.

5 или 30 есть разница, рабочий день то всего 8 часов.

В моем понимании в день больше 4 прототипов вряд ли надо. Но я не разработчик электроники, у меня прототипирование плат раз в год, го когда попадается - за десятки минут делаю. Правда у меня станочек подороже и потяжелей.

OldFashionedEngineer Автор

29.10.2022 23:22+1Тут же как процесс идёт. Что-то проектируешь, платку накидал, и вот надо её нарезать и собрать по быстрому. Может быть несколько повторов совсем небольших плат. А может быт финальная отладка, и плата дециметр или больше. А там резаться может и час и больше.

Если Вы платы делаете раз в год, зачем тогда было со станком заморачиваться?

Я дома ЧПУ собрал, раз его настроил, отладка и... больше не включал ни разу. Просто было интересно ЧПУ собрать.

vbifkol

30.10.2022 09:21Если Вы платы делаете раз в год, зачем тогда было со станком заморачиваться?

У меня станок без остановки крутится, но не платы делает - пресс-формы. Когда надо платку сделать, на нем же и пилю.

Gryphon88

28.10.2022 16:25Не получится использовать механику от принтера или фрезера в качестве графопостроителя и держателя патрона для сверловки отверстий? Т.е. закрасили (вместо утюжения), потом протравили.

V1RuS

28.10.2022 16:52Можно, если краску подобрать. Но все равно травить надо, а это может стать проблемой.

Можно еще сделать засветку как в фотополимерном 3д-принтере: наносится фоторезист и засвечивается сразу вся плата, потом незасвеченное смыть (или наоборот) и протравить.

Gryphon88

28.10.2022 17:06+1Если фоторезист, то проще наносить на всю, а засвечивать выборочно. По времени получится так на так, но медленнее, чем полное нанесение+полное засвечивание.

это может стать проблемой.

Что так? Перекись и лимонка травят довольно чисто и безопасно, это с ХЖ надо быть очень аккуратным.

OldFashionedEngineer Автор

28.10.2022 17:48На работе кто потом будет объяснять сан инспектору, что лимонка безобидная?

Gryphon88

28.10.2022 17:53+1У нас этого зверя не водится. Правда, и платы мы не каждую неделю травим, для прототипирования только. Погасил раствор содой аккуратно и вылил.

OldFashionedEngineer Автор

28.10.2022 18:45+1Я одно время проектировал ибп для светодиодных ламп. Наша фирма где-то кого-то обошла на тендере. И нас по заказу так взгрели проверками, что контору обанкротили. Я без работы остался. А фирму несколько лет восстанавливали. А приехала труд инспекция и СЭС.

V1RuS

28.10.2022 18:06Если фоторезист, то проще наносить на всю, а засвечивать выборочно. По времени получится так на так, но медленнее, чем полное нанесение+полное засвечивание.

Понятно, что засвечивать выборочно. Я о том, что в фотополимернике засвечивается сразу весь рисунок, а не по частям: как по фотошаблону, только не надо печатать сам шаблон.

iliasam

28.10.2022 18:12Точно видел на Youtube, как народ в 3D принтер маркер ставит, и таким образом на текстолите дорожки рисуют.

Есть проект HLDI - https://radiokot.ru/forum/viewtopic.php?f=8&t=119089 засветка фоторезиста лазером.

punzik

28.10.2022 17:11+2Я купил для этих целей CNC 3018 Pro на Али. Делаю двухсторонние платы с дорожкой/зазором до 0.2мм. И отверстия до 0.4мм для запайки переходных отверстий проволочкой. Ещё фрезер очень удобен тем, что можно сразу вырезать плату по контуру и сделать фигурные отверстия. Хочу ещё сделать подкружиненный держатель для фрезы для снятия паяльной маски.

OldFashionedEngineer Автор

28.10.2022 18:36+1Интересно, для Вас интереснее получить печатную плату, или сам процесс её изготовления? Я как-то собирал фрезер, но когда собрал, понял, что мне фрезер не нужен. Просто было интересно его своими руками собрать. В итоге сделал пару тестовый пусков, убедился в работоспособности, и больше не включал его ни разу.

punzik

28.10.2022 18:44Процесс довольно рутинный, по этому интересен только первые несколько раз. Хотя платы я тоже делаю не часто, может раз в месяц-два.

ikle

29.10.2022 20:21Вот, у меня есть CNC 3018 Pro, но в базе у него нет ни концевых детекторов, ни измерителя высоты поверхности платы, без которого фрезеровать нормально не получится. Соответственно, вопрос: что доделывали? А дорожку/зазор 0.2 мм: что за фрезы используете? Гравёром? Как часто ломаются?

Для плат можно и pogo-pin зажать в цанге (а можно и фрезой на малой скорости тыкать), но для 3D-принтеров есть измерители высоты поверхности, не требующие эл. контакта с поверхностью. Не пробовали их использовать? Как вторую сторону совмещаете? (При нормальном измерителе высоты можно на уровне G-кода вычислять поправку сдвига и, как минимум, выдавать ошибку при излишнем повороте.)

punzik

29.10.2022 21:50Концевики не сильно нужны, у меня нету.

Измерение высоты (построение профиля) делается щупом, контакт которого есть в базе. В плате подключается один контакт, к фрезе другой и делаются измерения.

Использую микрофрезы и граверы, которые были в комплекте. Микрофрезами получше, т.к. можно точно выдерживать ширину реза. За всё время сломал два гравера и одну фрезу, когда забывал подключить щуп к шпинделю. Да и то, это было по началу, сейчас с опытом стал внимательней.

Доделки: заменил обычные линейные подшипники на разрезные, добавил пластиковые ходовые гайки с поджимом. На этом всё. С доработками стало меньше люфров и вибраций, и алюминий стал точить качественней.

ikle

29.10.2022 22:08Измерение высоты (построение профиля) делается щупом, контакт которого есть в базе. В плате подключается один контакт, к фрезе другой и делаются измерения.

То, что контакт есть — в курсе (собственно, из текста комментария-вопроса это понятно), но вот использовать в качестве щупа фрезу я побоялся: какую скорость снижения используете?

и алюминий стал точить качественней.

А что режете из алюминия? На каких скоростях какими фрезами? Станок, как бы, не предназначен для этого. (Впрочем, я сам прикупил фрезу для сего, но ещё не испытывал.) Цангу не пробовали менять для использования миллиметровых фрез?

У вас точно Pro? А то там есть вариант с алюминиевой рамой и более мощным шпинделем раза в два дороже.

punzik

30.10.2022 06:57Скорость снижения во время измерения не знаю, в candle она не настраивается. При подключенном не сломал ни одну фрезу.

Алюминий фрезерую корпусной, марку не знаю. Скорость подачи и заглубление небольшие, много он не тянет, но цифры не помню.

На счёт Pro я действительно ошибся, у меня Max с алюминиевой рамой. Но он таки не в два раза дороже.

ikle

30.10.2022 13:55Но он таки не в два раза дороже.

На авито 12890 vs 22450 руб. по второй ссылке в гугле, на али цена та же, если добавить доставку. С учётом подразумеваемой погрешности (плюс-минус половина последней значащей цифры) таки в два раза и, насколько я помню, так было всегда. Знаете, где заметно дешевле?

OldFashionedEngineer Автор

29.10.2022 23:26+1Я гайку на винтовой передаче сразу делал из капролона, она самозатягивается при сработке и люфтов не даёт.

johnfound

28.10.2022 20:18+2Если это «профессиональные» решения, то я лучше утюгом – платы получатся намного лучше. Даже битумным лаком и азотной кислотой делал платы лучше чем этот аддитивный принтер.

OldFashionedEngineer Автор

28.10.2022 20:52+1С принтером согласен. Лучше утюг, чем так долбаться с печатью за такие деньги.

johnfound

29.10.2022 00:40+3Ну подумаешь – утюг! Если использовать правильную терминологию, всё выглядит вполне профессионально. Например: «В процессе используется лазерный полиграфический агрегат, специальная инженерная пленка и полуавтоматический термотрансферный пресс».

OldFashionedEngineer Автор

29.10.2022 00:46Все упирается в использование химии, ни везде можно травить.

johnfound

29.10.2022 02:25Везде можно. Просто надо использовать правильные реактивы и работать внимательно. Ну, изготовление печатных плат, это химическое производство. Всякие заместители являются ущербными. Кроме как вакуумное напыление металла… Может быть.

SergeyMax

29.10.2022 09:35Все упирается в использование химии

Вы же полы моете химией, и ничего не упирается? Возьмите средство для смывки бетона (это соляная кислота), и перекись водорода (дезинфицирующее средство). В случае проверки объясните, что смывали бетон, и дезинфицировали помещение от ковида.

OldFashionedEngineer Автор

29.10.2022 09:47Можно конечно и шлангом прикидываться. Но есть же ещё и корпоративная политика.

Karlson_rwa

29.10.2022 00:09+2Фольговый ЛУТ лучше всего себя показал, ИМХО. Но сверлить отверстия под переходные, пропаивать проволочкой, проектировать так, чтобы потом можно было произвести на коленке… Как хорошо, что это всё в прошлом.

К сожалению, в институте я был в вашем положении, когда бухгалтерии чтобы оплатить плату надо собрать десяток подписей по всем корпусам. Приходилось изголяться с кустарщиной или платить из своего кармана. Брррр.

OldFashionedEngineer Автор

29.10.2022 00:44+2Да, печатные платы всегда были и остаются узким местом в прототипировании электроники. В детстве только не знал с этим проблем, пока на МП39б объёмным монтажом собирал мультивибраторы.

KbRadar

29.10.2022 01:46+1Иногда выручают макетки с сеткой отверстий с металлизацией и шагом 2.54 мм. Корпуса типа QFN/TQFP ставить перевёрнутыми, распаивать тонким 0.03 мм2 МГТФ или лужёнкой 0.2 мм. При некоторой ловкости рук можно довольно сложные схемы прототипировать. Но конечно "резонит" - палочка-выручалочка...

OldFashionedEngineer Автор

29.10.2022 01:54+1Есть же макетные платы под tqfp, можно ими пользоваться.

KbRadar

29.10.2022 13:48Как правило не оказывались у меня под руками в нужный момент.

OldFashionedEngineer Автор

29.10.2022 14:07Вот все как обычно и сводится к тому, что под рукой оказалось

KbRadar

29.10.2022 18:45Это реалии разработчика электроники у нас в стране: зачастую приходится ставить не то что оптимально а то что можно купить здесь и сейчас. И со временем это будет нарастать, судя по происходящему вокруг...

Ну а ещё часто бывает такое что пришла идея и хочется попробовать а не ждать даже следующего дня когда привезут нужную деталь.

OldFashionedEngineer Автор

29.10.2022 19:53+1Вот второе чаще бывает. Как припечет, какой там ждать!

KbRadar

30.10.2022 00:22Это же прекрасно! Много раз было такое что уснуть не могу, встаю, напаиваю 20-30 деталей, убеждаюсь в работоспособности узла и тогда уже можно отдыхать...

OldFashionedEngineer Автор

30.10.2022 00:51Я дома давно не паяю уже. Паяльник есть конечно, но не доставал давно. А вот проектная часть да, можно и до утра просидеть. Грешу частенько симуляторами типа протеуса или мультисима.

semennikov

29.10.2022 12:21+3Эх, вот были времена, вот было времечко… В конце 80-х начало 90-х не было ни Китая ни Резонита, а вот LPKF уже был. Мы выпускали аж целый комплекс для прототипирования — станок с ЧПУ (полностью свой!) настроенный лазерный принтер, термопресс и травильную камеру с продувкой воздухом, причем можно было делать аж 6-ти слойные платы, но вот металлизацию отверстий так и не смогли автоматизировать, хотя угробили много сил и денег. А сейчас это очень маленький рынок, поэтому смысла делать такие комплексы нет.

По части лазерной резки мы тоже пробовали потом плюнули, основная проблема либо уголь(а он неплохо проводит) либо оседают пары меди что тоже дает замыкания. Самое лучшее качество дает резка ножом (до 0,03 мм!!!) но станок взлетает в цене в космос, и нож живет от силы 10 метров, нужна непрерывная заточка ножа а это тот еще механизм.

Кстати, лучшая фреза — это твердосплавная центровка, а шпиндель нужен плавающий по вертикали и механизм поддержания вылета инструмента, мы делали просто лапку из твердой стали

OldFashionedEngineer Автор

29.10.2022 23:33На протомате вокруг фрезы латунный чашка, он ей текстолит поджимает к столу, и по сути ей глубину реза регулирует. На первых версиях там была пластиковая вставка, она стиралась о медь очень быстро. Потом они просто латунь оставили.

Металлизация переходных отверстий достаточно сложный процесс. Химия, гальваника и прочие выкрутасы.

Klochko

29.10.2022 12:59Вообще грустно и отчасти забавно читать комментарии многих людей здесь. Вот так вот выходит, что в 2022 году, огромная куча технологий, полеты на орбиту и дальше, а радиолюбительская практика осталась практически неизменной с момента открытия ЛУТа. А хорошие люди в хороших компаниях должны тонуть в бюрократических проволочках вместо того, что бы делом заниматься. Так посмотришь, вариантов не много: либо иди в Китай, либо в Резонит либо за ???? покупай станок с бонусом в виде интимных приключений. Либо утюг. Пока всюду лезут со своим AR/VR, голосовыми помощниками и нейросетями для домашней радиолюбительской практики нет не одного доступного, быстрого и безглючного инструмента. А если что и есть, работает либо с кучей ограничений либо существует в виде чего-то, что по значимости чуть-чуть больше игрушки которую забросишь через месяцок-другой и возьмёшь утюг.

KbRadar

29.10.2022 14:04Это скорее комплексное явление: техника усложняется, корпуса микросхем уменьшаются и если 15 лет назад условному радиолюбителю было достаточно 2-3 класса точности и 1-2 слоёв то сейчас надо больше. В промышленной разработке всё понимают и закладывают на это время и средства.

dr_Sergeus

29.10.2022 14:03+1

Совершенно не понятна затея с покупкой ЧПУ станка за таки деньги ради смены фрез. Все остальное доступно хорошо настроенному китайцу 1610 или 3018. (1 фото, покрытие - жидкое олово)

А про паяльную пасту и опять же китайский лазер вообще никто не в курсе? (2 фото)

Весь комплекс имеет стоимость около 400 USD.

aectaan

29.10.2022 14:07+3

Про глюкавость протомата - аж до слез. Был s103, обожал вылетать на середине платы. А автор идеи с заклепками должен гореть в аду

OldFashionedEngineer Автор

29.10.2022 14:12Помоему немцы все делают на манер фольксвагену. Постоянно что-то ломается, но и отказаться от него не можешь.

trikot

30.10.2022 21:32+1Односторонние платки фрезерую вот на этом станке. Быстро и просто. Могу сделать практически любую плату, под самый мелкий шаг ножек. Понятно что делал этот станок не под платы, а под цветмет. Но кто мешает мне делать на нем платы!. Двухстронние заказываю в Китае.

OldFashionedEngineer Автор

30.10.2022 22:46А как Вы решаете вопрос с точностью элементов рисунка печатной платы?

trikot

30.10.2022 22:54Что значит с точностью? Развел плату, герберы загрузил в станок и вуаля, плата готова. Ну еще просверлить и обрезать по контуру.

OldFashionedEngineer Автор

30.10.2022 23:00Точность - допуск на размеры элементов токопроводящего рисунка. Если ширина проводников или расстояние между ними близки к 150мкм, то излишнее заглубление или недостаточное заглубление фрезы может значительно эти размеры исказить.

OldFashionedEngineer Автор

Только что случайно отклонил хороший комментарий, если не сложно, повторите пожалуйста! В мобильной версии кнопка "отклонить" находится на том же месте, что и "ответить", сослепу так сразу и не заметить. К сожалению, второй раз так ошибаюсь.