Низкотемпературный (с рабочей температурой от 180-200°C) филамент типа PLA (Polylactic acid) можно съесть (если сертификат прилагается), а при нагревании ничего вредного он не выделяет (при условии, что в нем нет каких-то непредвиденных добавок), что делает его идеальным для домашнего использования.

Для тестов мы заказали три катушки разного цвета PLA-F от Bing3D (11$/kg), а также катушку зеленого PLA+ (14$/kg) и eSilk-PLA Rainbow Multicolor (19$/kg, с разборной катушкой) eSUN. Эти продукты легко доступны и популярны в Таиланде на онлайн площадке Shopee.

Для начала разберемся с настройкой параметров печати для самого бюджетного филамента Bing3D. Цель проста — использовать материал как лакмусовую бумажку для выявления всех тех проблем печати, которые маскирует более качественный пластик. После повторим те же шаги с филаментом eSun и сравним результаты.

Модель напечатана из одного G-code файла с настройками для Bing3D. Слева направо показаны результаты PLA-F Bing3D (черный), PLA+ eSUN (зеленый) и eSilk-PLA Rainbow Multicolor eSUN (оранжево-золотистый). Как видим, печатать не самым бюджетным PLA проще простого — результат получается сам собой, даже если настройки взяты "с потолка". Кстати, если вы заметили небольшой "дефект" в виде наклонной черточки правее центра на золотистой вазе, то это всего лишь кошачья шерстинка :)

Характеристики

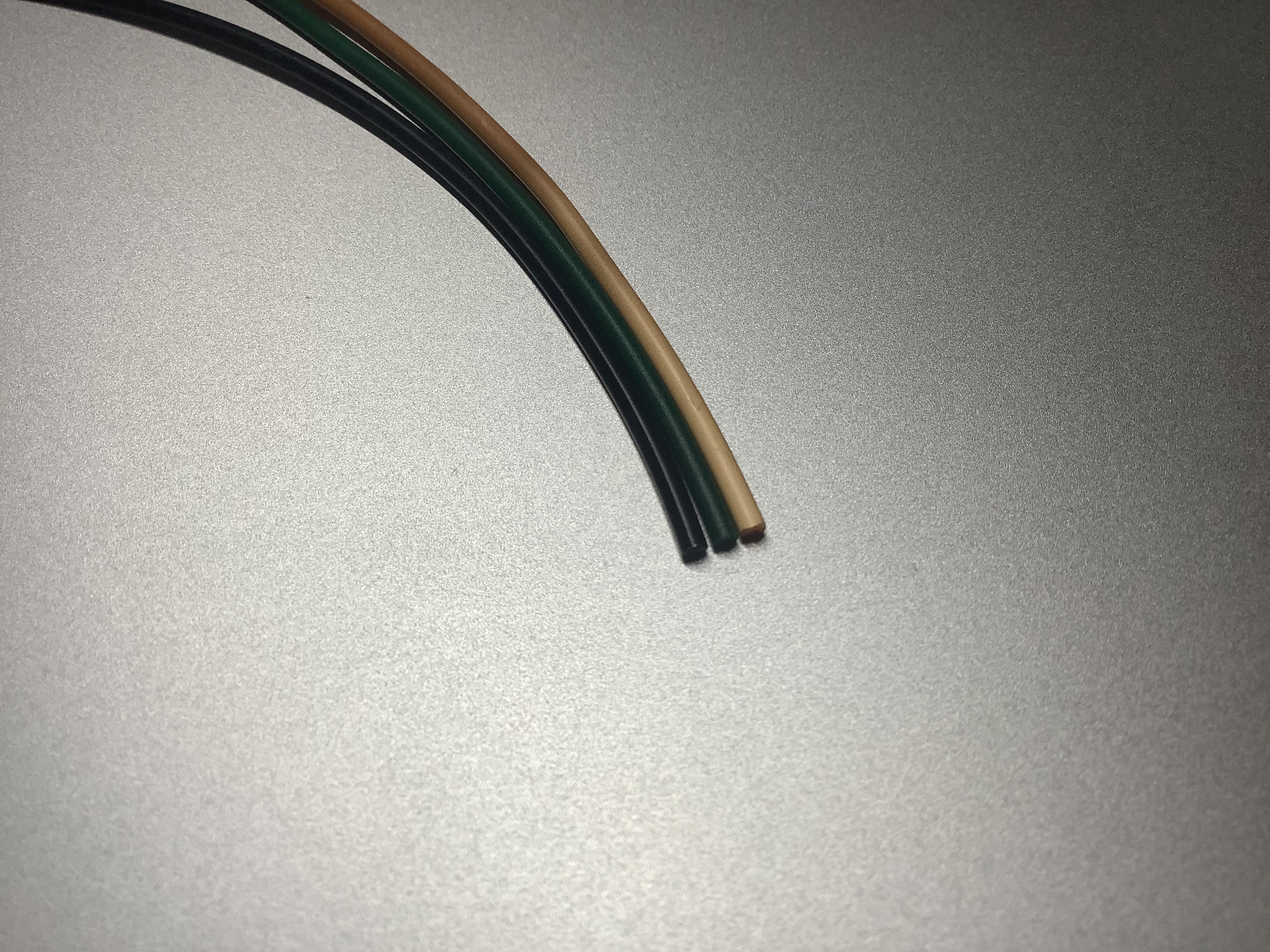

При визуальном сравнении всех трех прутков видно, что черный PLA-F Bing3D чуть тоньше зеленого PLA+ eSUN и оба они заметно тоньше eSilk-PLA eSUN. Притом, на катушках написано "1.75 мм филамент", но в табличке с техническими параметрами диаметр не указан вообще — похоже, производители позволяют себе трактовать это как часть названия. Таким образом, этот параметр надо определять самим и ниже будет показано несколько способов, как это сделать (так что результаты разных методов можно сравнить между собой для уточнения).

PLA-F Bing3D

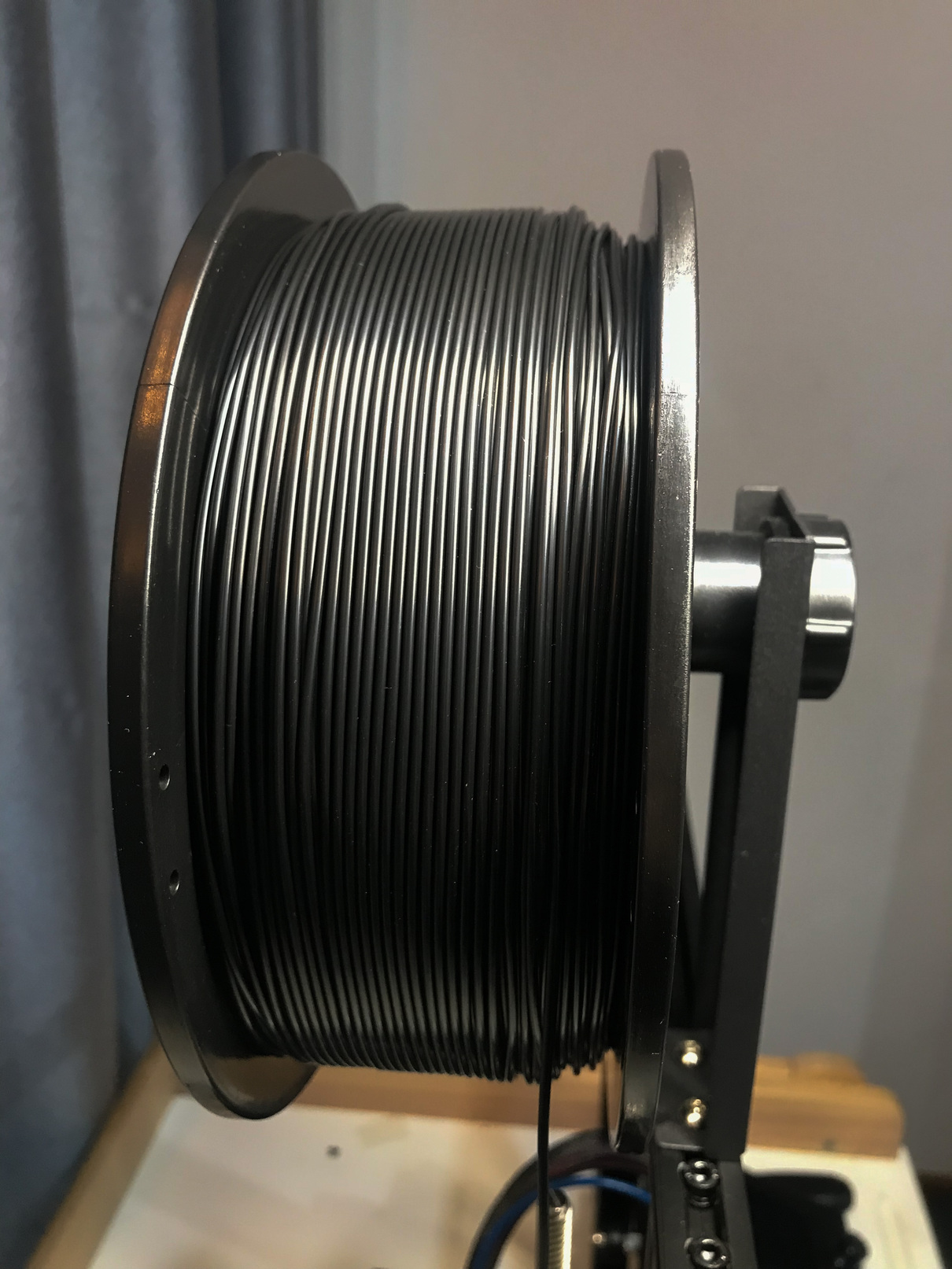

На катушке написано: PLA-F Bing3D филамент весом 1 кг с температурой печати 210 — 230 °C и рабочего стола 50 — 60 °C или без подогрева.

Только что вынутая из фабричного вакуумного пакета катушка местами намотана не соблюдая слоев и гнутым прутком, так что при раскручивании на держателе без подшипников весело трясется вместе со всем принтером (это можно нивелировать с помощью держателя катушки с подшипниками и направляющей для филамента, как было рассказано в предыдущей статье). Пластик довольно мягкий и не раскручивается с катушки сам по себе.

Измеренный диаметр варьируется около 1.7 мм, заметно отличаясь от ожидаемых 1.75 мм. Для коррекции этого отклонения в слайсере можно настроить толщину филамента, или указать "Flow rate Compensation Factor" 1.7^2/1.75^2 = 0.94. Это значение может оказаться не совсем точным, поскольку мы не измеряли средневзвешенное значение диаметра, а для этого потребуется сделать серии измерений с некоторым регулярным шагом и усреднить все результаты — к счастью, есть способ проще, как будет показано далее.

PLA+ eSUN

На катушке указано: PLA+ eSUN филамент весом 1 кг с температурой печати 205 — 225 °C и рабочего стола 60 — 80 °C или без подогрева.

Пруток намного жестче и ощущается плотнее, нежели Bing3D, при открытии катушки пруток заметно пружинит и раскручивается сам по себе. Намотка выполнена более или менее аккуратными слоями, лучше, чем у предыдущего образца.

Измеренный диаметр прутка меньше ожидаемого и равен 1.7 мм. Для коррекции этого отклонения в слайсере можно настроить толщину филамента, или указать "Flow rate Compensation Factor" 1.7^2/1.75^2 = 0.94. Такой способ вполне пригоден, но для более точной оценки лучше выполнить специализированный тест печати.

eSilk-PLA eSUN

На катушке приведена информация: eSilk-PLA Rainbow Multicolor eSUN филамент весом 1 кг с температурой печати 190 — 220 °C. Измеренный диаметр соответствует указанному. Намотка выполнена ровно — лучше, чем у предыдущих образцов. Сама катушка разборная, значит, ее можно использовать с рефилами.Температура рабочего стола не указана, но у нас при печати на подогреваемом столе с рафтом и без него проблем не возникло. Цвет при печати сохраняется, поверхность выглядит и блестит как шелк.

Измерение шага экструдера (E-step)

Калибровка шага экструдера (E-step) с не слишком качественным филаментом затруднена тем, что пруток местами гнутый и нужно сначала выпрямить его для замера, но не растянуть. Для более удобного и точного измерения мы используем кусочек силиконовой трубки, разрезанной вдоль и закрепляемой зажимом на расстоянии 120 мм от экструдера (чтобы при выполнении измерений трубка не зацеплялась за вертикальную ось) и после протягивания 100 мм прутка в меню принтера измеряем расстояние от трубки до экструдера. Далее корректируем E-Step на принтере согласно полученному значению (вычисляя пропорцию).

Как оказалось, при одинаковых настройках экструдера некоторые PLA филаменты имеют сильно отличающийся E-step, это связано с их мягкостью из-за гигроскопичности — при протягивании они сминаются. Разумеется, это заметно влияет на качество печати, так что, когда измеренный E-step сильно отличается от типичного для данного экструдера, катушку филамента необходимо минимум на сутки отправлять на сушку в коробку с силикагелем. Также, как я писал в предыдущей статье, для PLA низкого качества нужно максимально ослабить пружину экструдера, иначе такой пластик легко перетирается — фактически, приходится следовать рекомендациям для печати гибким пластиком TPU.

PLA-F Bing3D

Филамент активно впитывает влагу, так что E-step за сутки меняется в широком диапазоне 98-108 шагов мотора. Как оказалось, пластик сразу после открывания фабричного вакуумного пакета сначала надо хорошенько просушить пару дней в коробке с силикагелем и только после этого можно пользоваться. В промежутках между использованием хранить только с осушителем, причем сохнет долго, лучше использовать каждую катушку не чаще чем через день. Силикагеля нужно много — от пары горстей на катушку. Хорошо подсушенный пластик имеет значение E-step в диапазоне 98-100.

PLA+ eSUN

E-Step равен 99.7, измерять легко, поскольку пруток прямой и жесткий. Через сутки печати на открытом воздухе повторно измеренное значение E-Step оказалось меньше на 1.5 мм. В комплекте идет пластиковый пакет и пакетик осушителя.

eSilk PLA eSUN

E-Step равен 99.3, измерение выполняется просто, пруток также прямой и жесткий. За сутки печати на улице E-step в пределах нашей точности измерений не изменился. В комплекте идет пластиковый пакет и небольшой пакетик осушителя (меньше, чем у предыдущего).

Настройки печати

Все филаменты разные и для оценки нужных для печати параметров существуют специальные калибровочные модели, многие из которых доступны в расширении Calibration Shapes для слайсера Cura. Этот модуль позволяет напечатать образцы для измерения фактических параметров филамента и необходимых настроек слайсера. Ниже перечислены базовые настройки, которые важны из-за физических особенностей принтера.

Для лучшей повторяемости результатов можно печатать на рафте, так называется добавляемая слайсером подкладка модели, которая снимается с рабочего стола после печати вместе с моделью и легко от нее отделяется. Для тестовой печати стоит убедиться, что принтер способен качественно печатать и без рафта, но добиваться идеала для каждодневной печати может оказаться слишком хлопотно при использовании бюджетного филамента.

PLA-F Bing3D

Для оценки температуры печати используем "PLA TempTower", где каждый этаж печатается и маркируется своим значением температуры, так что остается выбрать наилучшее значение визуально. Наш филамент застрял при печати на 180°C — на 30°C ниже рекомендованного минимума, растрескался при 215°C и расплылся при 220°C (нижний этаж по высоте меньше остальных):

Здесь видна проблема охлаждения экструдированного пластика штатным вентилятором — когда материал не нужно охлаждать (экструдируется на грани застывания), получается лучший результат. Из практических соображений от температуры застывания нужно держаться подальше во избежание засоров сопла, так что остается диапазон 200 — 210 °C в зависимости от скорости печати (для более быстрой печати необходим более горячий и текучий пластик).

Предлагаемые в Cura и Creality Slicer скорости печати несколько отличаются, для мелких моделей с перекрытиями нам подошел вариант Creality Slicer для Generic PLA — 45 мм/с, при котором получаются стабильные результаты. Происходящее легко объяснить — когда печатаемый без поддержки слой не успевает охладиться и перекрывается другими слоями, особенно, если это происходит в замкнутом объеме, он провисает прежде, чем успевает затвердеть (снова та же проблема охлаждения). Для холостого хода сопла рекомендованы скорости 120 и 150 мм/с в Cura и Creality Slicer, но разницы во времени и качестве печати между этими вариантами мы не нашли. Теперь пары тестовых моделей Hinged Calibration Cube и Locked Chest выглядят отлично и одинаково:

Увеличение скорости печати для этих моделей приводит к появлению "лапши" внутри верхней модели. Притом, модели без мелких замкнутых полостей отлично печатаются на скорости 60 мм/с.

Параметр "Retraction Distance" легко определить с помощью Calibration Shapes теста, у нас для штатной Bowden трубки подошло значение по умолчанию в Cura 5 миллиметров, а для Capricon 3 мм. Для Bowden экструдера это значение обычно задается с точностью до миллиметра, поскольку трубка немного движется в фиттингах и параметр должен быть определен с некоторым запасом, но при плотном креплении трубки расстояние можно задавать и точнее. Тест дистанции ретракшена (8 мм сверху, 4 мм посередине) показывает, что нужная нам дистанция примерно равна 3 мм:

"Retraction Speed" в 60 мм/с согласно Creality Slicer (независимо от выбранной скорости печати) обеспечивает лучший результат. При меньшем значении пластик успевает вытекать из сопла, образуя тонкие нити, а большее значение ускоряет перетирание филамента.

Также можно оценить количество ретракшенов, необходимое для печати моделей, используя специальный тест при заданном в слайсере ограничении на 10, 25, 50, 100, 1000 ретракшенов (для использованной в тесте модели нужно 400+ для исключения всех нитей):

Если при печати тестовой модели филамент перетирается в экструдере, то нужно настроить экструдер, как показано в предыдущей статье, или уменьшить допустимое число ретракшенов.

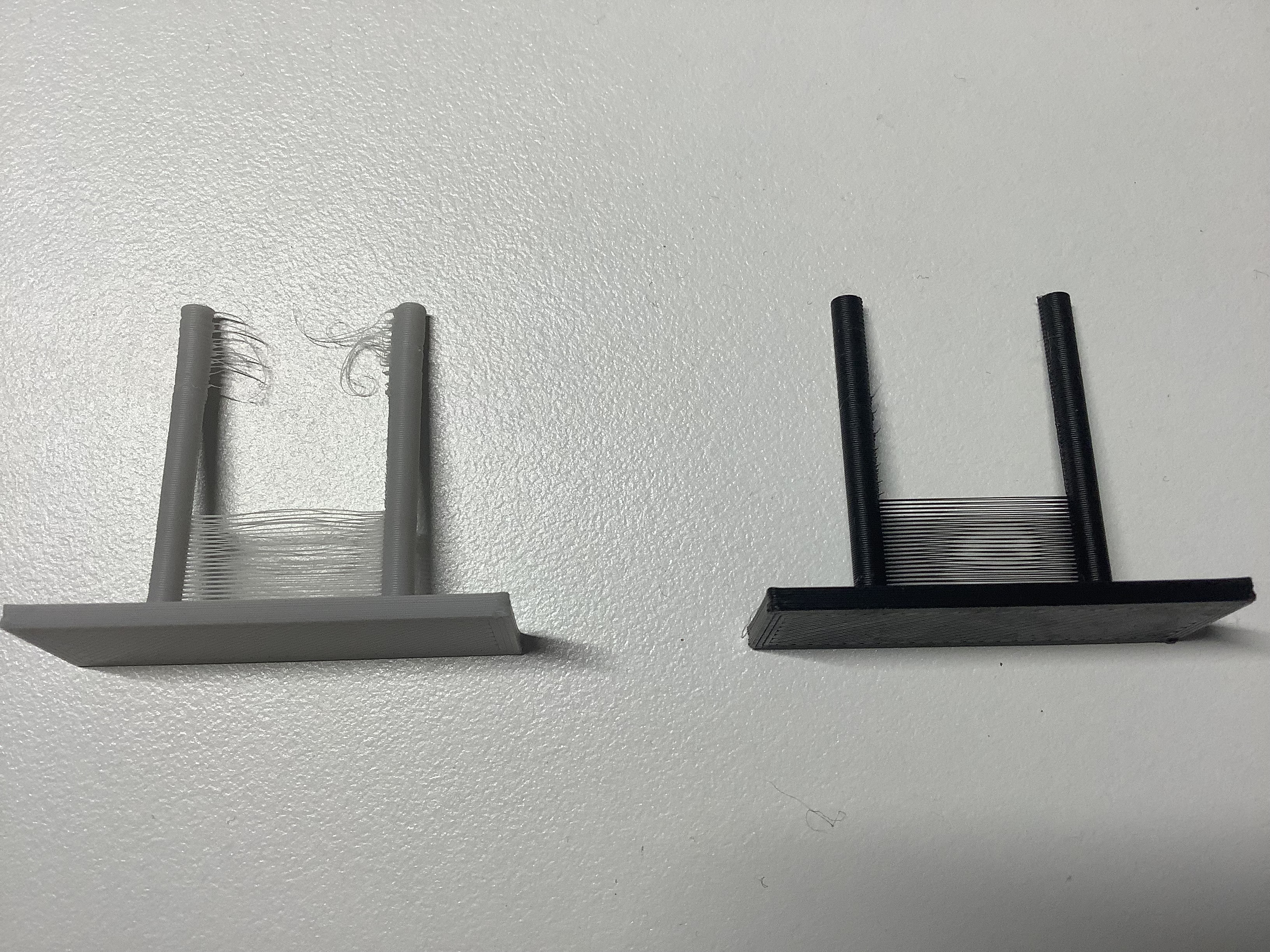

Флаг "Enable Coasting" необходимо включить для компенсации вытекания расплавленного филамента из сопла при холостом ходе. Хотя филамент при ретракшене втягивается обратно, это требует некоторого времени — у нас от экструдера до сопла расстояние почти полметра, а пластик PLA довольно мягкий. При активации флага подача филамента прекращается немного заранее, еще до включения холостого хода — так что давление в сопле уменьшается, филамент перестает вытекать и портить модель. Вот как выглядит ретракшен тест, приведенный выше, без Coasting (слева) и после включении Coasting (справа):

Еще один параметр это "Flow rate Compensation Factor", который отвечает коррекцию потока пластика от ожидаемого. Для PLA рекомендуемое значение составляет 90 — 95%, а выше приведено вычисление этого коэффициента для компенсации заниженного диаметра прутка. И все же лучше его измерить, поскольку точное значение среднего диаметра получить сложно и на поток влияет еще и изменение вязкости пластика в зависимости от температуры и скорости печати. Измеряется коэффициент с помощью соответствующего Calibration Shapes теста, когда все остальные настройки уже сделаны. Для рассматриваемого филамента оптимальное значение 95% вычислено как среднее между визуально идентичными результатами теста для 94% и 96%:

Как показано ранее, диаметр филамента равен 1.7 мм, тогда коэффициент коррекции потока из-за заниженной толщины составляет 1.7^2/1.75^2 = 0.94 и попадает в полученный интервал.

PLA+ eSUN

Тепловая башня "PLA TempTower" выглядит лучше, чем для предыдущего образца, и разница между этажами заключается в визуальной гладкости поверхности. Печать остановлена вручную при температуре 195°C — на 10°C ниже рекомендованного производителем минимума, чтобы избежать возможного застревания пластика при слишком низкой температуре. Вероятно, из-за слабого вентилятора сопла наилучшая поверхность получается при минимальных температурах печати, но ниже 200°C есть риск застревания пластика (хотя в нашем тесте проблем не было, не стоит так делать регулярно). Печать возможна в диапазоне 200 — 210 °C, в зависимости от скорости, при более высокой температуре пластик явно не успевает остывать (при выбранной скорости печати и штатном вентиляторе).

Ретракшен тест без сюрпризов, значение дистанции не изменилось, что и ожидаемо, так как это характеристика принтера. "Retraction Speed" согласно профилю для eSUN PLA+ равен 40 мм/с и проблем с этим значением не возникло.

На фото показаны тепловая башня и ретракшен тест плюс кубик, напечатанный из g-code с параметрами Bing3D (включая коэффициент коррекции потока) для оценки того, как более качественный пластик позволяет использовать параметры, подобранные для менее качественного:

Интересна ситуация с "Flow rate Compensation Factor". Ранее использованный тест теперь не позволяет выбрать значение параметра, поскольку образцы выглядят похоже и блестят — не только фотографировать, но и сравнивать затруднительно:

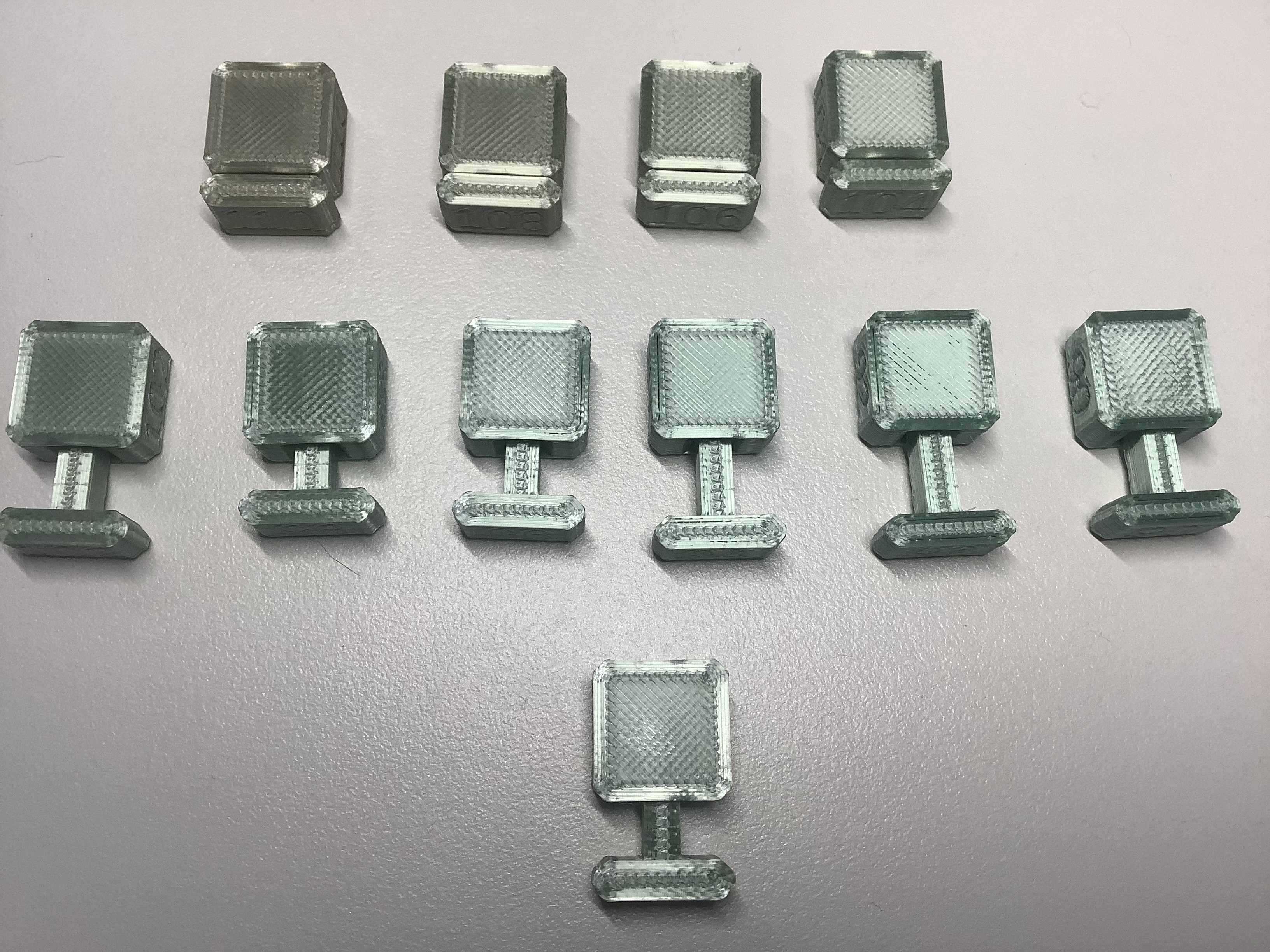

Значит, пора перейти к тесту посерьезнее: FlowTower Test В этом тесте печатаемые элементы нужно совместить между собой и замерить размеры, так что красивая блестящая поверхность пластика не помеха:

Элементы со значениями потока 104 — 110 собрать удалось, а вот разобрать уже не очень, так что эти значения явно чрезмерные и приводят к избыточной толщине стенок. Начнем с проверки штангенциркуля на мерной пластинке толщиной 0.25 мм:

А теперь можно аналогично замерить и все элементы тестовой башни:

| Flow, % | Width, mm |

|---|---|

| 90 | 3.97 |

| 92 | 3.98 |

| 94 | 3.99 |

| 96 | 4.00 |

| 98 | 4.01 |

| 100 | 4.02 |

| 102 | 4.03 |

Итак, тест показывает, что для получения точного размера элементов необходимо использовать значение "Flow rate Compensation Factor" равным 96%. И снова это значение близко к поправке на толщину прутка 1.7^2/1.75^2 = 0.94. Для точного совпадения средняя толщина прутка должна быть равна 1.715, что вполне возможно, так как разница 1.715 — 1.7 = 0.015 находится за пределами нашей точности измерения.

eSilk PLA eSUN

Начнем с теста тепловой башни (нижний ярус отломился из-за поспешного снятия после печати). Печать успешно выполнена до температуры на 10°C ниже минимально рекомендованной:

Поскольку диаметр филамента равен стандартному 1.75 мм, возможно, что коэффициент "Flow rate Compensation Factor" не требуется указывать (по умолчанию он равен 100%). Проверим это предположение, используя ранее рассмотренный тест FlowTower Test:

Измерения показывают, что 100% потока соответствуют корректной толщине 4 мм:

| Flow, % | Width, mm |

|---|---|

| 90 | 3.95 |

| 92 | 3.95 |

| 94 | 3.96 |

| 96 | 3.98 |

| 98 | 3.99 |

| 100 | 4.00 |

| 102 | 4.01 |

Наше предположение оправдалось и коррекция потока для этого филамента не нужна.

Ретракшен тест без coasting выглядит почти идентично предыдущим образцам:

И, наконец, тест с кубиком. Обратим внимание, что мы используем g-code файл с параметрами PLA-F Bing3D, включая коэффициент компенсации потока 0.95. Как показано выше, для текущего образца этот коэффициент равен 1, так что при тестовой печати количество пластика на 5% превышает нужное. И все же результат (справа) выглядит неплохо и отлично функционирует, можно и не заметить проблемы, если только не сравнить его с предыдущим тестом (слева):

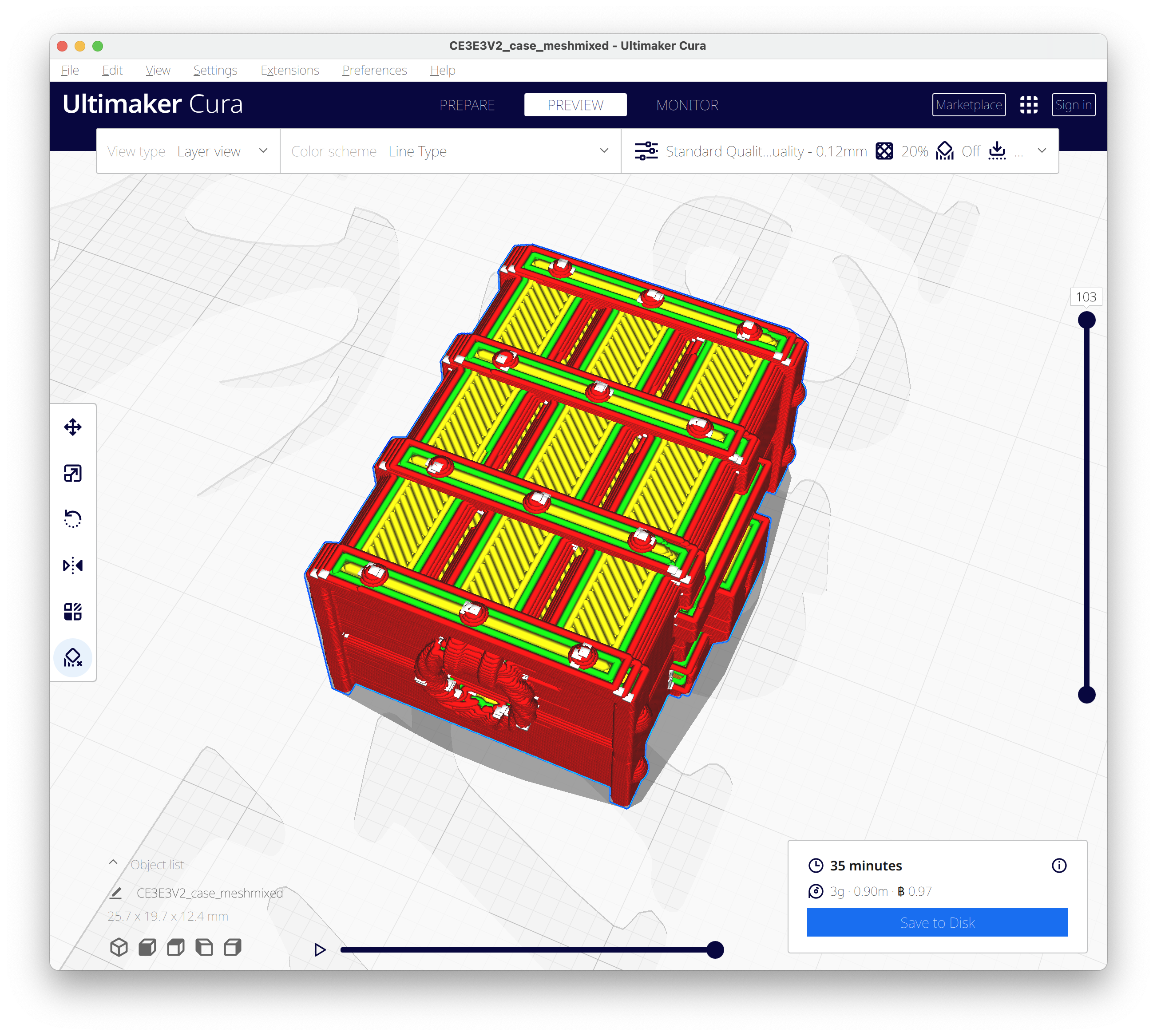

А теперь напечатаем сундучок LOCKED CHEST с измеренными параметрами филамента. Нагреватель сопла мы еще не тестировали, но есть все основания полагать, что он тоже не очень хорош, так что нам нужен способ исключить его влияние из тестов. Это легко сделать, уравняв поток пластика — например, указав толщину слоя 0.08 мм при скорости печати 90 мм/с и слой 0.12 мм при скорости 60 мм/с. Конечно, для получения лучшего результата при такой толщине слоя стоило бы поставить сопло меньшего диаметра, но нас интересует именно тест в равных условиях. Если при увеличенной скорости мы увидим большее количество нитей, то это будет определяться исключительно недостатком охлаждения (вентилятором сопла). Внешний вид модели в слайсере:

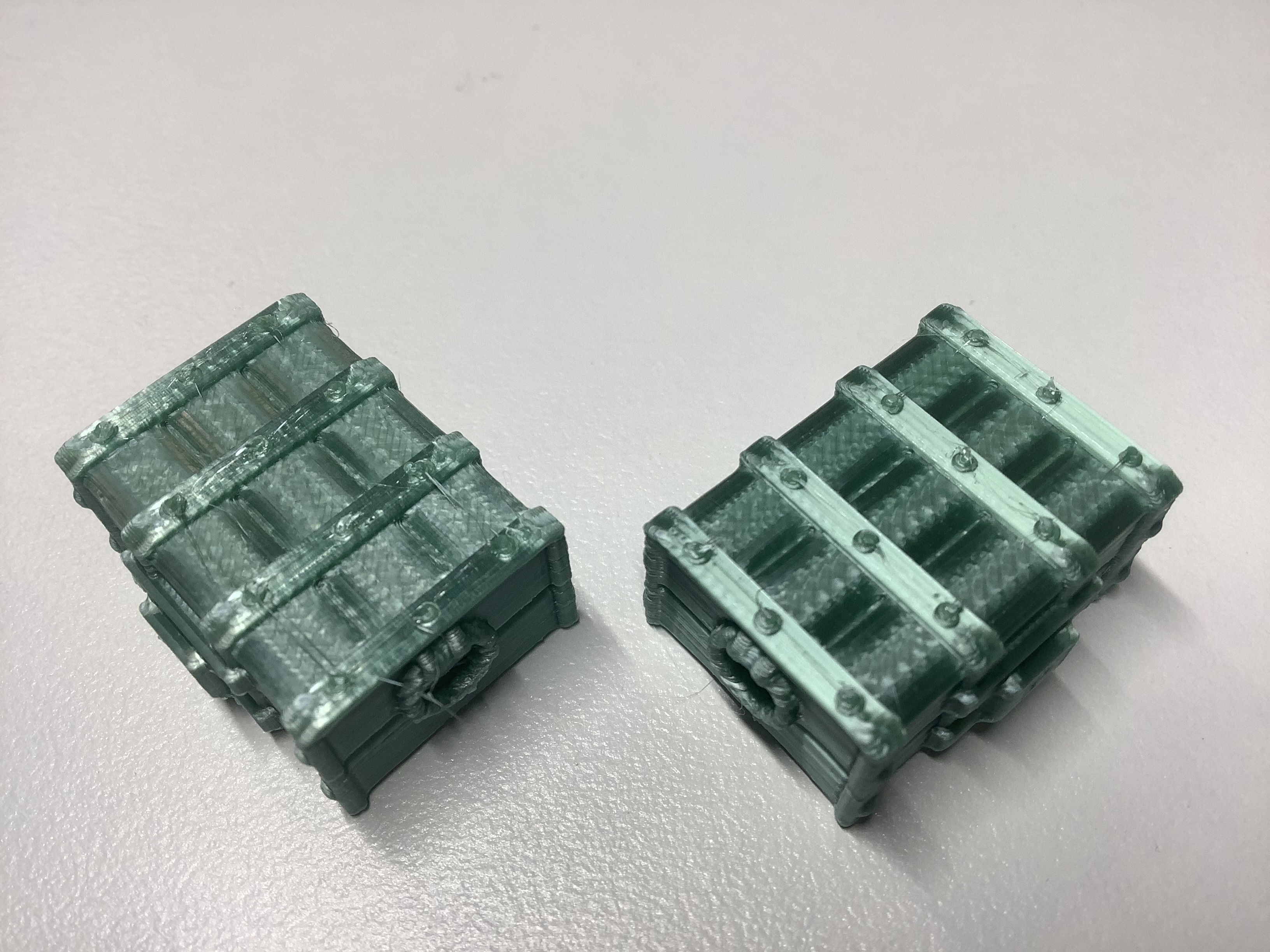

и готовые модели 0.08 мм и 90 мм/с (слева), 0.12 мм и 60 мм/с (справа):

Действительно, при большей скорости (модель слева на фотографии) заметны волоски пластика, как мы и ожидали. Правая модель выглядит аккуратнее (рудиментарные волоски на ней можно полностью исключить при печати на 45 мм/с). Вывод простой — для печати на скорости выше 60 мм/с даже хорошим пластиком нужно заменить штатный вентилятор. Вероятно, после такой замены мы сможем печатать на скорости в 90 мм/с и самым бюджетным пластиком, хотя для него это производитель вовсе не обещает — быть может, потому, что такой пластик не используют владельцы принтеров с хорошей системой охлажения.

Очистка рабочего стола

Пожалуй, стоит добавить пару слов про подготовку рабочего стола к печати; нам уже довелось это делать много раз для печати разнообразных тестовых моделей. Пластик PLA довольно просто удаляется со стекла и не требует специальных методов и химикатов. Для полной очистки стекло снимается и моется меламиновой губкой с жидким мылом для рук, потом вытирается безворсовым (кухонным) полотенцем. Для регулярной чистки достаточно просто чуть влажной меламиновой губкой с очень небольшим количеством мыла почистить стекло и после протереть полотенцем. В целом, очистка выполняется довольно просто и быстро. Кстати, контуры ранее напечатанных деталей остаются на стекле навсегда и работе не мешают, не стоит пытаться их удалить.

Нагрев рабочего стола

Прилипание модели к рабочему столу зависит от площади основания модели и температуры рабочего стола и сопла. Для моделей с большим основанием повышение температуры приводит к трудностям снятия готовой модели со стола, а для моделей с малым — недостаток температуры чреват самопроизвольным отлипанием от стола в процессе печати. В первом случае симптом очевиден — модель будто бы прирастает к столу, при этом дефектов печати не возникает. Во втором случае у модели основание выгнуто и, зачастую, присутствуют разнообразные дефекты печати. В таком случае дефекты лишь следствие искривления модели, не нужно пытаться их устранить по отдельности. Обычно мы печатаем большие модели на столе 55°C, а маленькие — на столе 60°C и соплом +5°C для первого слоя (используя соответствующую настройку в слайсере). Без нагрева печтатать не пробовали, так как температура на улице, где сейчас работает принтер, меняется от +15°C ночью до +30°C днем, так что фиксированный подогрев рабочего стола желателен для предотвращения его температурных деформаций.

На изображении приведены два результата печати PLA-F Bing3D в одинаковых условиях, где для левой детали температуры стола и сопла для первого слоя соответственно равны 55°C и 205°C (основание и форма модели правильные), а для правой — 50°C и 200°C (основание модели выгнутое и видны различные артефакты формы вплоть до самого верха):

Результаты

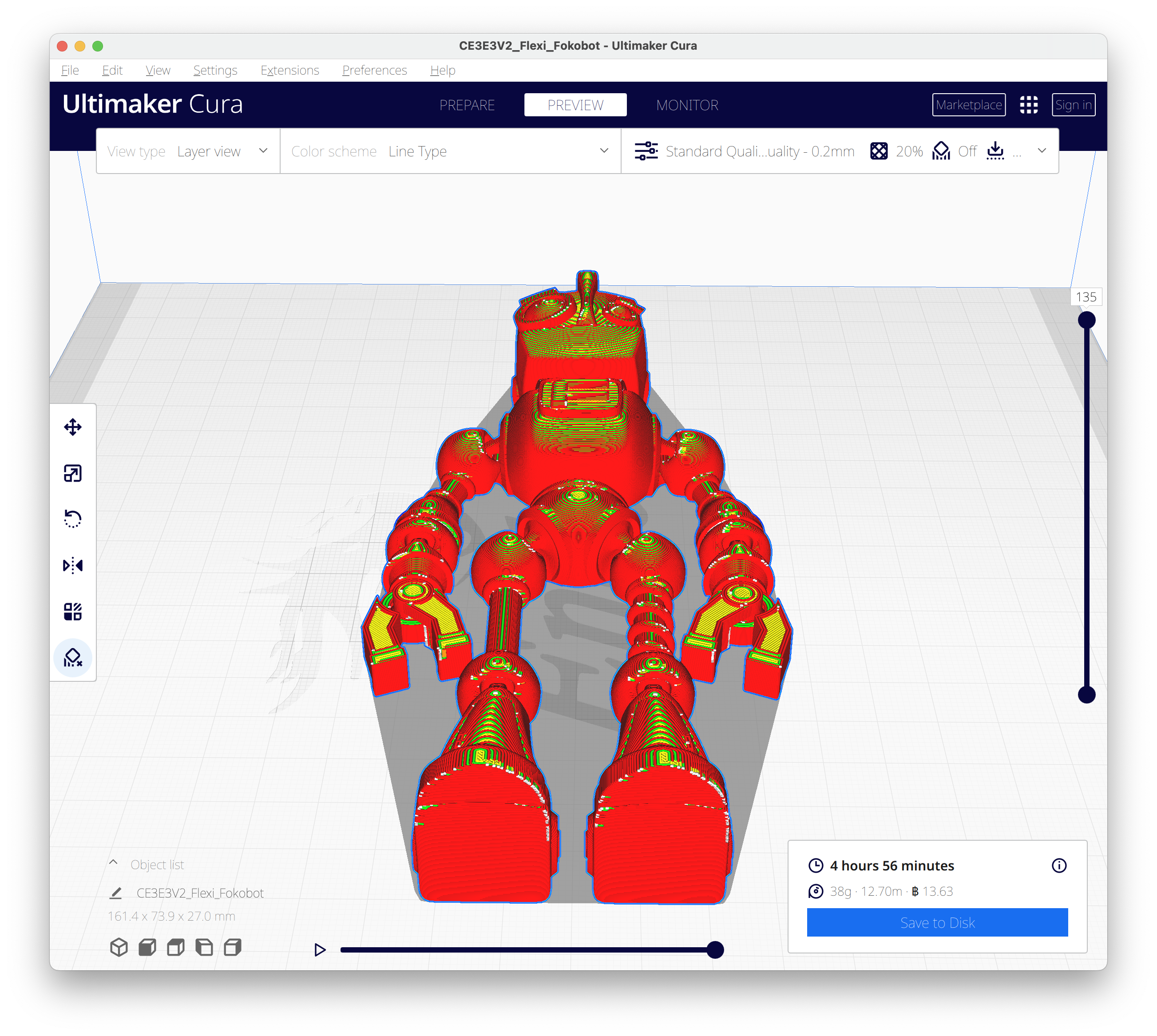

Для сравнения напечатаем спиральную вазу Flame Vase и робота FLEXI PRINT-IN-PLACE FOKOBOT 2.0. Пластик eSUN более блестящий и сделать его детальные фотографии сложно, а вот на матовом черном PLA-F Bing3D отлично видны все подробности и слои. Для тестов снова возьмем настройки печати PLA-F Bing3D при скорости 60 мм/с и толщине слоя 0.2 мм для робота и 0.12 мм для вазы. У пластиков eSUN диапазон допустимых параметров гораздо шире, как показывают наши тесты, так что и такие настройки годятся, а сравнивать результаты удобнее при идентичных параметрах.

Так выглядит модель робота в слайсере и "в пластике":

И более детально:

Боковые поверхности гладкие, а лицевая состоит из аккуратных переходов слоев, толщина слоев равномерная. На фото начало и окончание слоев несколько бликует, а в реальности каких-либо непредвиденных выступов в этих местах нет.

С этим же пластиком ваза выглядит матовой и ощущается гладкой:

PLA+ eSUN более блестящий и такой же гладкий:

eSilk PLA eSUN тактильно и визуально действительно похож на поверхность шелка:

Ниже показаны все три вазы вместе в оригинальном разрешении:

Выводы

PLA-F Bing3D филамент выполняет свою функцию, хотя и имеет многие недостатки, начиная от небрежной намотки уже помятого прутка и до изменения цвета после печати, склонности быстро впитывать влагу из воздуха и легко переламываться при сгибании, температурную нестабильность, высокую зависимость от охлаждения. И все же, несмотря на капризность материала, печатать с ним можно, если не важны скорость печати, прочность, цвет и эффекты поверхности. Диаметр филамента меньше стандартного, так что нужно проводить тесты и замеры для определения коэффициента коррекции потока. Возможно, даже пластиком TPU печатать окажется проще, чем таким PLA (интересно будет проверить).

PLA+ eSUN филамент дороже PLA-F Bing3D всего лишь на 20%, но намного стабильнее и удобнее в использовании и сохраняет цвет при печати. Кроме того, лучше прочность напечатанных моделей. Диаметр филамента все еще меньше стандартного, так что необходимы тесты или замеры для нахождения коэффициента коррекции потока.

eSilk-PLA Rainbow Multicolor eSUN на четверть дороже PLA+ eSUN (а за вычетом стоимости многоразовой катушки не отличается по цене) и ощущается несколько более приятным в использовании (жестче и стабильнее), а главное в нем, конечно, это эффект шелковистой поверхности — если он нужен. Также филамент имеет корректный диаметр, позволяя не тратить время на его измерение и определение поправки. Возможность повторного использования катушки тоже пригодится, хотя у нас (пока) выбор филамента без катушки довольно ограничен.

Все рассмотренные продукты позволяют печатать при температурах значительно меньших рекомендованного минимума. Вероятно, можно печатать и выше рекомендованного максимума при наличии лучшего вентилятора, нежели штатный, чтобы добиться более высоких скоростей.

Заключение

Теперь мы можем выбрать филамент для печати и определить его параметры, не полагаясь на то, что написано на этикетке. Несмотря на огромную разницу в качестве, все опробованные нами варианты пригодны для качественной печати. При этом, чем дороже пластик, тем меньше настроек он требует и результаты оказываются схожими в широком диапазоне параметров печати. Самый дешевый пластик требует больше всего настроек и только в узком диапазоне параметров можно получить качественные результаты.

Поскольку все тесты выполнены на стоковой прошивке без возможности калибровки температурной стабильности сопла и рабочего стола, на вазах заметна небольшая слоистость. После замены матплаты и прошивки мы проверим, поможет ли температурная калибровка добиться лучшего качества поверхности.

Еще проявился очередной компромисс в устройстве принтера — слабый вентилятор охлаждения сопла. Для скорости печати 45-60 мм/с вентилятора хватает с любым PLA, а вот если хочется печатать намного быстрее, то вентилятор придется заменить (современные PLA предлагают скорость печати до 250 — 300 мм/с, а для принтера производитель обещает скорость печати до 180 мм/с).

Также смотрите

-

-

Работа с ГИС и ГЕО данными на LinkedIn

-

Геологические модели и код на GitHub

-

YouTube канал с геологическими моделями

-

Геологические модели в виртуальной/дополненной реальности (VR/AR)

-

PyGMTSAR InSAR Docker образы на DockerHub

Комментарии (49)

aborouhin

03.02.2023 09:39+3PLA, IMHO, самый бесполезный пластик. Прочность низкая, а главное, из-за своей низкотемпературности "плывёт" даже если изделие просто оставить на солнце летом, какое-либо трение или наружное применение исключены. Экологичность - наверное, плюс, но часто ли на 3D-принтерах делают посуду и пр.? Ну а насчёт выделения неполезных веществ при печати - так принтеру вытяжка нужна, ну или размещать в нежилом помещении. И печатать композитами на основе ABS или PETG - совершенно другие горизонты открываются. А там, глядишь, на нейлон и даже PEEK можно будет покуситься (после соответствующего апгрейда принтера, само собой).

N-Cube Автор

03.02.2023 10:00Современный PLA на уровне ABS по прочности есть, при доступной цене. Да и простой PLA+ намного прочнее обычного. На улице вполне ок, если на солнце не выставлять. Зато вариаций цветов и вида поверхности множество - есть матовые, блестящие, шелковые, переливчатые многоцветные,... Игрушки печатать самое то, им долговечность обычно вовсе не нужна - дети растут и игрушки меняются.

С детьми лучше перестраховаться, чем их травить ABS. Да и зачем тот ABS? Есть прочный PLA+, PETG.

Нейлон интересен в принципе, что можно хоть молоток напечатать, но я даже не знаю, что нам из нейлона может потребоваться.

aborouhin

03.02.2023 10:09+2Ну если печатать игрушки - наверное, что угодно подойдёт. Я как-то исходил из того, что хабровчане скорее печатают корпуса для электроники и иже с ней, шестерёнки и прочую механику для DYI, запчасти и улучшайзеры для техники...

P.S. Под "прочностью" много чего понимают. Возьмём прочность на разрыв. У хорошего PLA (который, вероятно, и продвигают как PLA+) - около 35 МПа, у PETG - около 75, у ABS с 30% стекловолокна - 90 (у чистого ABS, кстати, с этим всё плохо). А если это деталь, которая двигается, нагревается от трения и подвергается истиранию, то тут всё совсем грустно для PLA, зато именно в этой задаче стеклонаполненные композиты вне конкуренции (хотя есть пределы применимости у всего - вот шкив для двигателя на 1,5 кВт у меня не получился ни из чего, даже композит стирался моментально, а т.к. в PEEK я пока не умею, пришлось точить из металла). В общем, смотрим нагрузки и условия эксплуатации конкретной детали и исходя из них подбираем пластик. Но это, конечно, не про игрушки...

N-Cube Автор

03.02.2023 10:46+1Мне кажется, или вы CNC станок 3д принтером заменяете? Если вам нужна шестеренка из титана, так можно же и сделать ее из титана. Для ePeek обещают большую усадку, для печати шестерни это лишняя проблема.

Игрушки, модели, прототипы, корпуса - все в основном из PLA+ сейчас печатают, почти у всех моделей на http://thingiverse.com и прочих площадках именно PLA/PLA+ указан. Хотите прочнее? Посмотрите ePLA-ST или аналоги.

aborouhin

03.02.2023 11:03+1Ну у меня, допустим, и станки есть (хотя с металлообработкой пока грустно, больше по дереву). Но большинству в домашних условиях 3D-принтер завести легко, а даже небольшой ЧПУ-фрезер - уже затруднительно. И задач для него даже в отсутствие хобби в сфере DYI дома достаточно, в той же бытовой технике вечно какие-нибудь пластмасски ломаются, которые непонятно где брать :) Так что да, в чём-то принтер заменяет и тот же фрезер, и токарный.

Повторюсь, от всяческих игрушек и фигурок, которыми заполнен тот же thingiverse, я страшно далёк :) Всё, что я печатаю, я моделирую сам под конкретную потребность. Но даже не испытывающий механических нагрузок корпус печатать из PLA, чтобы потом старательно закрывать от солнца, не использовать на улице, не слишком сильно стягивать винтами и т.п.? Зачем, если есть более подходящие для этого пластики?

P.S. По Вашей ссылке ePLA-ST - те же 34 МПа на разрыв, что я и писал. А стóит он на Али как тот самый стеклонаполненный ABS в Москве, который почти в 3 раза прочнее.

anton19286

04.02.2023 12:15+1Для шестерёнок можно отдавать ПЛА модели в литейку, выжигаются идеально. Главное, усадку учесть.

N-Cube Автор

04.02.2023 12:53Дело ваше, хотя я вот совершенно не понимаю необходимости печатать держатель для филамента из армированного нейлона, к примеру. А шестеренки из стеклонаполненного композита при истирании вам дома какое загрязнение воздуха дадут? Эта экономия на ЧПУ фрезере окажется экономией на здоровье. Можно же хоть онлайн заказать 3D печать из металла, литье, CNC обработку и так далее - по цене катушки филамента.

aborouhin

04.02.2023 14:16+1Ну мы как будто не в блоге DIY :) Отдать работу на сторону всегда можно, и в бытовых объёмах это обычно куда дешевле, чем покупать оборудование самому. А ещё дешевле покупать готовые вещи, как 99% населения. Но интересно же своими руками. Мне мастерская уже обошлась во много миллионов, которые никогда не окупятся, даже если не считать собственного времени. И если получится вернуться к этим планам и заработать денег - планирую ещё больше миллионов и времени вложить в новую, большую.

Вот литьё, скажем - очень интересно. Из металла. И 3D-принтер тут большая помощь, восковки распечатывать. Но пока что литейный уголок не получилось пожарно безопасно разместить в основной мастерской (которая по дереву и деревянная), а в доме - не получится отводить все газы никакой вытяжкой, а там вот реально вредно, так что тоже не вариант. Ну ничего, всё в будущем, будет и литейка своя...

P.S. Про пылящую шестерёнку из композита... ну произведён она миллиграмм пыли внутри станка за год... который в процессе использования по прямому назначению сам за этот год в окружающую среду центнер пыли выдаст :)

N-Cube Автор

04.02.2023 14:27Техника безопасности в первую очередь, и для детей и для взрослых. Одно дело металлическая стружка от фрезера, другое - микродисперсная пыль от стекловолокна. Если очень хочется шестеренку напечатать, есть и 3д принтеры для металла - правда, стоят пока очень не бюджетно, но можно просто заказать печать… металл, пластик, электронику и электричество вы тоже сами не производите.

Singrana

03.02.2023 11:00+1Имхо, у PLA 2 недостатка - температура и обрабатываемость. Попытка пошкурить отдает лютой болью. Имхо, в этом плане ABS все же самый нормальный вариант. У PETG поддержки и механическая обработка тоже добавляет боли и страданий

N-Cube Автор

03.02.2023 11:06А с какой целью обрабатываете?

Singrana

03.02.2023 11:09+2Получение отличного внешнего вида. Например, при печати моделей мехов. Меня просто убивает галлерея с работами кто похвастался - несмотря на покраску видна слоистость и прочие дефекты печати.

N-Cube Автор

03.02.2023 11:17Дефекты и слоистость можно почти невидимыми сделать, с открытой прошивкой и более качественным хотэндом и кулером на нем. Стоковый эндер 3 до 80 микрон печать поддерживает, слоев практически не видно уже.

Singrana

03.02.2023 11:19Все равно это все вылазит при покраске. Но тут с вами согласен, при должной доводке можно бюджетный принтер печатать достаточно достойно

N-Cube Автор

03.02.2023 11:22eMarble от eSun вроде обещают отсутствие видимых слоев, и еще варианты есть. Он матовый, возможно, и ошкуривать просто.

Singrana

03.02.2023 11:25+1Возможно, но тот же pla от гик филамент просто боль. По итогу добавил к принтеру закрытую камеру (ghost 5) и перешел на abs

N-Cube Автор

03.02.2023 11:27Да, все зависит от задач. Детям нужны игрушки и побольше, а жене вот сундучок с ноготь размером (который в статье 80 и 120 микрон напечатан) - там надо чтобы очень аккуратно все было, а постобработка eSilk вовсе невозможна, покрытие красивое только после печати.

aborouhin

03.02.2023 11:5480 микрон слой не даёт 80 микронную точность, этот слой растекается же, да и в бюджетном принтере механика такую точность позиционирования неспособна обеспечить объективно. На наклонных вертикальных поверхностях всё равно "стиральная доска" во всей красе вполне себе видимая. Хорошо, если это можно обыграть как художественный эффект, но не всегда так. Так что для художественных изделий и совсем мелочёвки лучше SLA-принтеры, вот там уже и микрон будет поменьше (у бюджетных моделек - 25-30 по X/Y и 5-10 по Z), и эти микроны ближе к тому, что мы реально увидим на модели.

N-Cube Автор

03.02.2023 12:01Механика как раз не проблема. У нас явно гнутый уголок для гайки вертикальной оси и то неплохо печатает на 80 микрон с соплом 0.4. В prusa слайсере есть стандартный профиль эндер 3 на 80 микрон - так что это нормальная точность для стокового принтера. А чтобы не растекалось - сопла на 0.2 мм используют.

aborouhin

03.02.2023 12:11+1Так ось Z, которая перемещается один раз за слой, может и дать нормальную точность (хотя в погоне за микронами и на Z лучше качественную ШВП ставить). А какая у Вас там реальная точность по осям X и Y при этом, которые летают с ускорениями на растягивающихся ремнях и люфтящих роликах, закреплённых на не сильно жёстком корпусе? :)

А растекается оно по определению, иначе как спекаемость слоёв обеспечить, если круглая нить, выходящая из экструдера, не будет растекаться? И ширина (а не высота!), которая получается в итоге, зависит от очень многих факторов и ну никак в допуск 80 микрон даже близко не попадает. А ещё и механика, см. выше.

N-Cube Автор

03.02.2023 12:28Если вы в Cura посмотрите параметр "Maximum Resolution", то увидите значение 0.5 или 0.25 мм - это и есть горизонтальное разрешение :)

Вот сундучок из статьи высотой около 1 см вблизи:

На плоских поверхностях слои достаточно аккуратно расположены, притом, что в стоковой прошивке даже нет калибрации температуры (слои с разной температурой растекаются иначе) и linear advance (без него углы смазанные получаются). Поменяем прошивку, да если еще сопло 0.2 поставить - под микроскопом будете слои искать.

Ремни, кстати, отличные, такие же вдесятеро длиннее в CoreXY принтерах работают на кратно больших скоростях, в том числе, дорогих моделях с толщиной слоя около 30 микрон. Так что механика позволяет намного точнее печатать - только настраивать замучаетесь.

aborouhin

03.02.2023 12:55+3Эх, сколько Вам открытий чудных ещё предстоит :) У меня сопло и на 0.1 есть, механика пересобрана своими руками, мозги заменены на Duet3D... А сундучок Ваш, сорри, как раз и демонстририует, что всё с геометрией очень и очень не радужно :) Нет, для бюджетного принтера без доработок - вполне нормально, но это не SLA даже рядом.

И да, Cura не задаёт и не может задать реальное горизонтальное разрешение печати. Она всего лишь слайсер (IMHO, ещё и не самый лучший), который генерирует команды в G-Code: переместить по такой-то оси на столько-то, выдавить столько-то, втянуть обратно столько-то (ретракт). Какое в итоге получится реальное разрешение - зависит и от механики принтера, и от пластика, и от модели. В 0.2-0.3 мм можно и попасть на хорошем FDM - но это никак не ровная поверхность, даже визуально.

N-Cube Автор

03.02.2023 13:01Геометрии корректной без linear advance и не будет, я это отметил в комментарии. Мы же про плоскости говорили - и тут все неплохо. Более того, модель напечатана при скорости 90 мм/с, что вообще за пределами способностей штатного кулера, так что на углах пластик еще и оплавлен.

Cura генерализует (спрямляет) кривые - так что все мелкие детали в плоскости просто выбрасываются, их вообще нет в g-коде. Поэтому при стандартных настройках говорить про горизонтальное разрешение в десятки микрон не приходится, независимо от принтера как такового. И при всем при этом вертикальные стенки модели выше ровные.

aborouhin

03.02.2023 13:10+1Стенки ровные только на плоскости, и то условно. Углы на фото из Вашего комментария уже бесконечно далеки от идеала. А когда фигура более сложная, и особенно если появляются наклонные плоскости, - вот тут засада.

N-Cube Автор

03.02.2023 13:17Да что ж вам углы покоя не дают :) Вот при печати 45 мм/с самым дешевым пластиком на 0.2 мм углы не оплавлены:

Выступы на углах соответствуют модели, в статье есть скриншот слайсера. Кто же вас заставляет печатать из стоковой прошивки без функции коррекции давления пластика (и углов).

aborouhin

03.02.2023 11:13+1Помимо внешнего вида, иногда, если чуть не попал с размерами, проще за 5 минут подшлифовать деталь, чем 10 часов печатать новую :)

Ну и резьба на FDM, например, плохо распечатывается (а вдоль слоёв так вообще никак), но на достаточно плотных пластиках отлично нарезается.

aborouhin

03.02.2023 11:07+2Поддержки везде доставляют боль, страдание и желание побыстрее поставить второй экструдер и печать их растворимыми :)

haired

03.02.2023 10:17+2Спасибо за ваши публикации. Сам только начинаю осваивать 3D печать, и многое в новинку, ваши посты на многое открывают глаза.

MetaDone

03.02.2023 14:14+1лучше ознакомьтесь с систематизированной информацией, так быстрее выйдет https://3dtoday.ru/wiki

так же очень подробный материал тут

N-Cube Автор

03.02.2023 14:37Спасибо за ссылку, но там уйма фактических ошибок при полной безапелляционности утверждений. К примеру, заявление, что филамент должен быть толщиной 1.75 мм, полностью ошибочное - для слайсеров рекомендуется значение поправки потока для PLA 0.9 - 0.95, что соответствует средней толщине 1.65 - 1.7 мм (так оно в реальности и есть, как показано в статье). Выходит, авторы только один филамент видели и уже руководство написали? Про ведро с рисом вообще странно - у нас он за сутки может намокнуть в таком контейнере, как его сушить потом, зачем дышать плесенью? Это же всю семью можно отравить, если в доме держать ведро плесени... Силикагель можно на солнышке пакетиком положить или феном подсушить. Советы по чистке сопла и вовсе вызывают оторопь - в комплекте есть иголка, нужно просто прогреть сопло на 20-30 градусов больше, чем при регулярной печати и почистить иголкой на месте, если не помогло, снять и подержать в спирте или ацетоне (PLA размягчит, но не растворит) и снова прочистить, а если ничего не помогает - поменять сопло, а не корежить его и портить всю последующую печать. И так далее. В общем, лучше на англоязычном ютубе искать популярные ролики по нужной теме, там такой вопиющей и вредной безграмотности не встречал.

MetaDone

03.02.2023 14:51+2К примеру, заявление, что филамент должен быть толщиной 1.75 мм, полностью ошибочное

измерьте пруток, у вас и выйдет 1.75+-0.05 примерно, разброс зависит от производителя

Выходит, авторы только один филамент видели и уже руководство написали?

это и в вашу сторону работает) пока что используете только 1 филамент на 1 принтере и пишете руководства)

там уйма фактических ошибок при полной безапелляционности утверждений

как и у вас, например, в прошлой статье, где вы утверждали что с помощью linear advance можно заставить боуден печатать без ретрактов, при этом вы все еще на стоковой прошивке. продолжать разговор из прошлой темы не хочу, подожду когда вы перепрошьетесь на нормальный марлин/клиппер/rrf

N-Cube Автор

03.02.2023 15:14Чтобы посчитать именно средневзвешенный диаметр, который и определяет поток, нужно выполнить сотню серий (ошибка оценки пропорциональна корню квадратному из количества измерений) по три измерения минимум (чтобы усреднить их в каждой точке) - итого триста измерений. Или просто запустить тест потока и и потом измерить результаты. Разницу видите?

Я не руководства пишу, а лабораторные журналы экспериментов - что имеем, что планируем получить, методика и тесты, результаты, выводы. Это не вопрос веры, просто выполните нужный тест у себя и оцените результаты по известной методики и вы будете точно знать нужный параметр.

Без помощи вы даже документацию не изволили посмотреть, где ясно сказано, что с linear advance возможно отказаться от ретрактов. Именно для боудена сложнее, но при филаменте толщиной 1.75 мм (почти диаметр каприкон трубки) и аккуратной настройке linear advance это возможно. Вероятно, эффект еще зависит от мощности вентилятора сопла. Вы когда-нибудь движение вязкой жидкости в трубах моделировали? При определенных условиях на выходе и на входе условия совпадают, будто трубы вовсе нет - тогда боуден экструдер от директа ничем не отличается, кроме массы на каретке.

MetaDone

03.02.2023 15:34Без помощи вы даже документацию не изволили посмотреть, где ясно сказано, что с linear advance возможно отказаться от ретрактов

не отказаться от ретрактов, а сделать их короткими. иногда настолько что можно печатать без них. вы сами невнимательно читаете документацию

хотя можно и без ретрактов печатать, почему бы и нет. остатки пластика можно срезать при постобработке

Вы когда-нибудь движение вязкой жидкости в трубах моделировали?

нет, не моделировал. но вы ж толкаете твердый материал который трется об трубку в изгибах, и сама трубка в процессе гнется то в одну то в другую сторону, а на конце плавится (а если движок перегревается - может плавиться еще и до входа в трубку). и потом в расплавленном виде идет через сопло. еще в процессе откатов весь пруток разжимается т.к. диаметр меньше чем у трубки и после двигается назад.

а форма канала в сопле и диаметр выхода тоже будет влиять и они могут различаться в разных видах сопел и соплах одинакового вида но разных производителей. корректно ли это сравнивать с жидкостью в трубе?

Я не руководства пишу, а лабораторные журналы экспериментов - что имеем, что планируем получить, методика и тесты, результаты, выводы

ок. но меня совершенно не устраивают те результаты что вы демонстрируете, а изделие уровня качества сундучка, который вы показываете, я считаю за брак.

но если вы проводите эксперименты то проведите с директом после перепрошивки, сравните реальное время которое затратите на печать одной и той же детали (не из слайсера), возьмите tpu с твердостью 75a, композитный материал, хотя бы pla с деревом

N-Cube Автор

03.02.2023 15:40не отказаться от ретрактов, а сделать их короткими. иногда настолько что можно печатать без них

Видимо, я что-то не понимаю, почему « можно печатать без них» у вас не равно их отсутствию :)

Что именно с сундучком не так? Выключите вентилятор, поставьте 80 микрон слой и скорость 90 мм/с и покажите ваш результат на стоковой прошивке. Если у вас получится лучше в равных условиях - нам будет, над чем подумать.

MetaDone

03.02.2023 16:03Видимо, я что-то не понимаю, почему « можно печатать без них» у вас не равно их отсутствию :)

"можно печатать без них" - вы можете просто выключить из в слайсере, в куре включить накат, т.е движение без экструзии под конец линии. в результате часть пластика выдавится там где нужно что приведет к уменьшению длины отката. если он будет выключен часть пластика перенесется на сопле к следующей линии и будет висеть на стенках модели. это можно убрать на этапе постобработки. если же у вас получится что откатов вообще нет на коротких перемещениях это другая ситуация, но на боудене этого не добиться

Что именно с сундучком не так?

выпирающие углы, неровная стенка, эхо, выпуклости на стенках, сильно выпирающий шов, слои выпирают относительно тех которые ниже.

выпирающие углы, выпуклости на стенках, сильно выпирающий шов - следствие отсуствия linear advance. можете замедлить скорость внешних периметров и результат станет получше, но все еще не так хорош как с директом

неровная стенка, слои выпирают относительно тех которые ниже - следствие боудена, движку тяжко пропихивать это через такую трубку

Если у вас получится лучше в равных условиях - нам будет, над чем подумать

ок, напечатаю но неизвестно когда. в обозримом будущем поставлю

N-Cube Автор

03.02.2023 17:06Это вы все дефекты экстремальных настроек оцениваете как недостатки боуден экструдера? Выключите термостабилизацию, linear advance и кулеры и на своем директе получите аналогичный результат.

Вот модель из статьи поближе, напечатана самым дешевым пластиком при адекватных параметрах печати:

И даже без термостабилизации, заметим, да еще печаталось на улице. Выглядит ровно так же, как и модель в слайсере.

MetaDone

03.02.2023 17:25Выключите термостабилизацию, linear advance и кулеры и на своем директе получите аналогичный результат

когда захочу получить плохое качество - так и сделаю. только если перепрошил и все настроил - зачем мне так делать? моя цель использования принтера - печатать изделия разного рода, а не эксперименты ставить

Это вы все дефекты экстремальных настроек оцениваете как недостатки боуден экструдера?

у вас не экстремальные настройки. вы так и не запустили печать с ускорениями 4000мм/с^2 и не напечатали предлагаемую мной ранее модель черепа с кучей откатов. это было бы больше похоже на экстремальные, хотя все равно вполне обычные

Вот модель из статьи поближе, напечатана самым дешевым пластиком при адекватных параметрах печати

выглядит лучше сундучка, но только одна грань опять же непоказательна

И даже без термостабилизации

стабилизируйте. до того момента не вижу смысла обсуждать. настройте принтер и откалибруйте нужные параметры, будет хорошо печатать. а как вы это сделаете - вариантов на любой вкус и цвет, хотите - переделайте в Switchwire, хотите - переведите на ремни, не нравится директ - поставьте удаленный директ

если ваша цель эксперименты то модификаций создано уже немерено

N-Cube Автор

03.02.2023 17:41Насчет ускорений - более раньше замеренных мы не можем получить ни при каких настройках. Cura отправляет команду M204, но разницы уже нет ни во времени печати в слайсере, ни в движении каретки и стола. Аппаратных проблем нет. Именно это я в результатах теста и писал.

Эта модель робота целиком в статье выше приведена. Специально сделана и показана как пример результата использования выбранных настроек. И сундучков два приведено для сравнения и сказано, какие именно параметры приводят к соответствующим дефектам.

Цель не модификации сами по себе, а найти причину каждого дефекта печати, физические основы происходящего и методы устранения. Не просто «настройте ваш принтер» методом тыка.

MetaDone

03.02.2023 18:14+1Cura отправляет команду M204, но разницы уже нет ни во времени печати в слайсере, ни в движении каретки и стола

повторите после перепрошивки, производители намеренно занижают рывки и ускорения

Цель не модификации сами по себе, а найти причину каждого дефекта печати, физические основы происходящего и методы устранения

ок, но если вы хотите воспроизвести и повторить все дефекты - тогда вам придется погнуть винт оси z, задокументировать вобблинг/неравномерную укладку слоев и выгнуть его обратно)

N-Cube Автор

03.02.2023 18:54Да, это стоит проверить на «нормальном» марлине.

У нас и так погнут уголок с гайкой оси, так что дефект уже зафиксирован и найден обходной путь :) Пока решаем плавающим креплением мотора оси. Установка второй оси обещает быть тем еще квестом. Не знаю, насколько существенно вторая ось повлияет на качество печати, а вот настроить обе оси, да еще плюс с верхними подшипниками, чтобы было хотя бы не хуже, чем раньше, - это весело. Впрочем, у нас есть джокер в виде сенсора филамента с увеличенным уголком (для него и экструдера с гайкой оси) - так вот он не гнутый.

MetaDone

03.02.2023 19:03Установка второй оси обещает быть тем еще квестом

рассмотрите вариант с ремнями, вобблинг вообще перестанет волновать

N-Cube Автор

03.02.2023 21:41Спасибо, но нет. Вертикальные ремни обычно вообще не ставят - растягиваются даже под собственным весом, не говоря уж о висящем на них грузе. Хуже того - они неравномерно растягиваются, поэтому выравнивание двух ремней по одной оси - это путь бесконечных страданий. В том же эндере не просто так по одному ремню на каждую ось производитель сделал.

А настроить вертикальную ось или оси вовсе не проблема. Берем один или пару уголков (выточенных из бруска, а не гнутых) и на них ставим двигатели, прикручиваем к вертикальному профилю. Далее гибкую муфту на вал двигателя и в нее зажимаем ось. Вот то, что у эндера штатно стоит - это не гибкая муфта, это пружина-мутант, от нее и резонанс идет, который потом input shaping лечат. Нужна нормальная гибкая муфта с демпфером, тогда и ось прекрасно с валом совместится и вибраций не будет. Даже оси в черенок лопаты толщиной "гуляют" на доли миллиметра (а то и более) при нагреве установок - и это не мешает точность перемещений хоть в микроны получать. А тут ось 33 см, гайка на несколько миллиметров может двигаться - и проблема настроить? Хотите уж совсем плавно - есть оси с тефлоновым покрытием. Еще точнее? Есть степперы с большим числом шагов на оборот. Вот только все это совершенно не нужно даже самому точному филаментному принтеру, разве что фотополимерному... ими-то мы и занимались в лаборатории университета (больше фотополимерами, конечно) - и один такой вот эндер на запчасти был бы за счастье :)

MetaDone

03.02.2023 21:56+1Вертикальные ремни обычно вообще не ставят - растягиваются даже под собственным весом, не говоря уж о висящем на них грузе

про воронов вы судя по всему не слышали) посмотрите на досуге. ставят и довольно часто. сам проект как по мне какое-то переусложненное и дорогое д**чево (версия 2.4, который 0 и где стол на трех винтах норм), но выглядит красиво и печатает норм, очень популярный проект и много кто собирает

Хуже того - они неравномерно растягиваются, поэтому выравнивание двух ремней по одной оси - это путь бесконечных страданий

те кто собирают воронов страдают в 4 раза больше)

N-Cube Автор

03.02.2023 22:21Слышал, смотрел даже… детям и показывать для обсуждения не стал. Резьбовая ось классика и отлично работает в станках, в прецизионном оборудовании и вообще везде. Дополнить можно гладкой осью или рельсом - больше чтобы сборку и настройку упростить, но даже в оптическом оборудовании без этого часто обходятся. Кубики на торцах (или выточенные или литые уголки) да еще с подшипниками - один раз настроил и забыл. Что мне реально не хватает в эндере, так это именно копеечных уголков на вертикальный фрейм и на двигатель вертикальной оси и качественной муфты, а все остальное это просто для экспериментов.

MetaDone

попробуйте pla с углеволокном

текстура готового изделия смотрится очень интересно, слоев не видно даже если присматриваться

главное сопло закаленное стальное докупите, а то латунного хватит на пару печатей

N-Cube Автор

Спасибо за идею, а фото можете показать? Сейчас дети хотят твердый прозрачный PETG и гибкий TPU опробовать, может, и вашими фото заинтересуются. Мы еще хотели расширяющийся PLA попробовать - около 50% коэффициент расширения при печати, плотность получается почти вдвое меньше воды, так что годится лодочки и всякое летающее делать, а за счет такого расширения переходы между слоями должны исчезать даже при печати слоем 0.2 мм.

MetaDone

дома на компе валяются, доеду скину в личку, вот пример из интернетов

но тут скорее чисто декоративная функция, pla сам по себе твердый и без усадки, так что ни на усадку ни на твердость сильно не влияет. в abs такое уменьшает усадку, по идее и на открытом принтере можно будет печатать без боязни что изделие сильно перекосит

N-Cube Автор

Черный матовый PLA (мраморный) выглядит идентично, на мой взгляд.