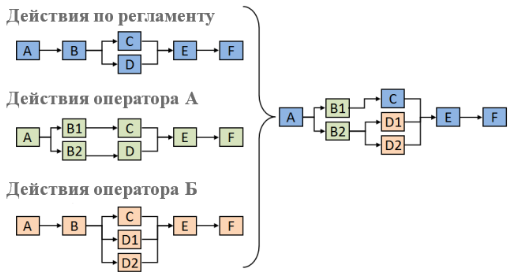

Привет! Меня зовут Грановский Олег, я эксперт по внедрению таких систем автоматизации, как АРС и МПА (описание инструментов на рис.1 и ниже). Раннее на habr уже говорили о таких инструментах, как АРС и RTO (1, 2). Эта статья является продолжением серии обсуждения цифровых систем автоматизации производственных процессов и раскрывает их место в концепции «цифрового завода». Мы постараемся разобраться в одном из его элементов – МПА (Модульная Процедурная Автоматизация).

«Цифровой завод» будущего: недостижимая мечта или амбициозная инженерная задача?

Концепция «цифрового завода»

Итак, что же такое «цифровой завод» будущего? Идея заключается в объединении физических и цифровых сфер производства, и создании такого каскада систем автоматизации управления, и принятия решений, и уровня надёжности его элементов, который обеспечивает возможность работы завода в автоматическом режиме.

Кажется, уже привычно, что мы живем в быстро меняющихся условиях и для сохранения конкурентоспособности и лояльности клиентов промышленность сталкивается с серьёзными вызовами, которые заставляют компании усердно работать в таких областях как:

Повышение производительности труда,

Сокращение операционных затрат,

Обеспечение стабильности и повторяемости качества продукции,

Гибкость марочного колеса (способность быстро и с минимальными потерями переключаться между марками производимой продукции),

Анализ производственных данных и принятие решений на основе статистических данных (в т.ч. BI)

Осознавая необходимость быстрых и глубоких улучшений, предприятия инвестируют в современные технологии автоматизации и цифровизации, в т.ч. такие как АСУТП, АРС, МПА, RTO. Автоматизируя повторяющиеся задачи, традиционно выполняемые людьми, удаётся:

Повысить операционную эффективность, снизить риски ошибок и обеспечить стабильное качество продукции, что соответствует концепции "цифрового завода".

В свою очередь высвобождаемые ресурсы вовлекать в задачи развития, в т.ч. алгоритмов автоматизации (надежное повышение производительности труда).

Таким образом внедрение автоматизации отражает стратегическое стремление оставаться в передних рядах достижений отрасли, позволяя более гибко и качественно удовлетворять потребности клиентов, сохраняя при этом акцент на экономической эффективности и инновациях.

В дополнение к вопросам развития добавляется поддержание надёжности. О чём я – согласно разным источникам и исследованиям, основной причиной незапланированных простоев является человеческая ошибка (хотя про надёжность оборудования тоже не стоит забывать), например, J&H Marsh и McLennan (2021 г.).

И концепция цифрового завода, направлена на снижение вероятности подобных инцидентов, что повышает вес элементов автоматизации в обеспечении выживания заводов, в текущих условиях.

Архитектурно концепция цифрового завода выглядит следующим образом:

Физический уровень, управляющий производством, представлен слоями:

Технологический процесс и оборудование

Нижний уровень АСУТП (базовое регулирование и КИП)

Логический уровень, управляющий производством, представлен слоями:

№ п.п. |

Система |

Назначение |

1 |

Распределенная Система Управления (верхний уровень АСУТП) |

Базовое регулирование и противоаварийная защита (ПАЗ). |

2 |

Advanced Process Control (системы усовершенствованного управления технологическим процессом) |

Автоматизация оперативного управления непрерывными процессами (газоразделение, пиролиз, непрерывная полимеризация и т.д.) |

3 |

Modular Procedural Automation (модульная процедурная автоматизация) |

Автоматизация оперативного управления дискретными процессами (пуски и остановы, марочные переходы, отработка резких возмущений и т.д.) |

4 |

Real-Time Optimization (оптимизация в реальном времени на основе высокоточных моделей) |

Расчёт и смена производственных заданий, с учетом: 1. Экономической составляющей, 2. Производственных ограничений, 3.Технологических расчетов (строгая математическая модель) |

Логический уровень, управляющий планированием, представлен:

Manufacturing Execution Systems (система управления производственными процессами)

Enterprise Resource Planning (система планирования ресурсов предприятия)

Что такое Модульная Процедурная Автоматизация?

МПА — это программная платформа, которая в интуитивно понятном интерфейсе разбивает сложные процессы на маленькие подзадачи и алгоритмизирует каждую из них. Затем эти задачи организуются в блоки, которые можно легко связать вместе для создания завершенной процедуры. Такой модульный подход упрощает создание и изменение процедур. Это позволяет гибко реагировать на изменение внешних условий.

Использование МПА снижает вероятность и частоту человеческих ошибок на заводе. Автоматизируя и интегрируя “лучшие практики” опытных операторов и знания технологических процессов в алгоритмы МПА, можно сократить количество ошибок, осуществляя автоматически последовательности действий, которые делает пультовый оператор.

Также МПА автоматизирует ручные-регламентированные процедуры, что освобождает операторов от рутинных задач для более сложных и нестандартных операций. Кроме того, МПА использует передовые методы контроля соблюдения процедур, что приводит к повышению запаса прочности, энергоэффективности, производительности процессов и качества продукции. МПА также стандартизирует процедуры на предприятии, что упрощает понимание и выполнение последних. Это сокращает время и издержки, необходимые для выполнения процедур.

Преимущества МПА

С описанием инструмента МПА разобрались. Теперь поговорим о материальных и нематериальных выгодах использования, которые достигаются благодаря внедрению МПА, в т.ч. в связке с АРС. Для начала введём классификацию выгод на "HARD" (с четко прослеживаемой материальной составляющей) и "SOFT" (нематериальные или трудно оцифровываемые эффекты).

HARD эффекты

-

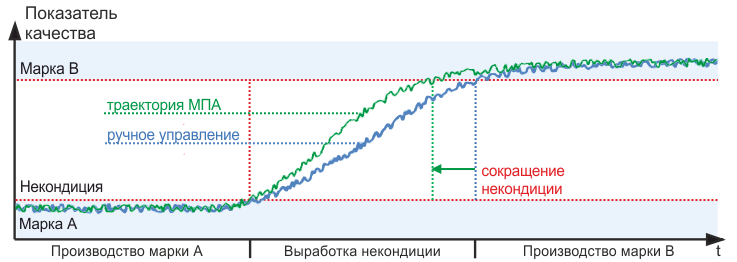

Контроль качества:

МПА может помочь гарантировать соответствие продукции стандартам качества, за счёт контроля основных параметров производства, таких как температура, давление, расход, качество продукции и т.д. Инструмент позволяет добиться снижения потери качества на 15-20%

-

Снижение операционных затрат:

МПА может помочь снизить эксплуатационные расходы за счет сокращения времени останова (~10%), повышения эффективности и обеспечения соответствия требованиям.

-

Повышенный контроль качества:

МПА гарантирует соответствие продукции стандартам качества путем мониторинга параметров в режиме реального времени и оперативного управления при отклонен от границ. Таким образом инструмент способен снизить нарушение норм технологического режима до 50%, также снизить на 15-20% образование продукции несоответствующего качества.

-

Уменьшение расходов:

Соблюдение регламентных скоростей снижения и набора температур позволит повысить ресурс оборудования и снизит перерасход ресурсов.

-

Снижение потерь

МПА снижает риски человеческого фактора и вызванные ими потери производительности на самых ответственных и информационно нагруженных стадиях процесса (пуск и останов, нагрузка и разгрузка установки, марочный переход и т.д.)

SOFT эффекты

-

Повышенная безопасность:

МПА помогает предотвращать несчастные случаи за счет расширенной диагностики регуляторов и клапанов, отслеживая режим работы, отклонения от установок, анализируя ситуации предаварийных отключений.

-

Снижение нагрузки оператора:

МПА автоматизирует повторяющиеся задачи, позволяя операторам сосредоточиться на нестандартных задачах (например, профилактической работе, подачи предложений развития и т.д.), снижая количество операторских воздействий на 20-27%.

-

Устранение неполадок:

МПА может помочь операторам быстро и устранять проблемы, предоставляя доступ к данным в режиме реального времени.

-

Соответствие требованиям:

МПА может помочь нефтеперерабатывающим заводам соблюдать нормы охраны окружающей среды и техники безопасности, отслеживая и управляя параметрами технологического режима.

-

Стандартизация порядка выполнения процедур:

Стандартизация последовательности выполнения процедур среди смен оперативного персонала повышает уровень безопасности и прогнозируемости при эксплуатации технологического объекта.

Типовые сценарии применения МПА

Теперь поговорим о том, какие задачи МПА решает на нефтеперерабатывающем заводе:

-

Пуски и остановы:

Уменьшает время останова завода, повышая среднее время работы в году.

-

Марочные переходы:

Оптимизирует процессы перехода с марки на марку. За счет этого, марочные переходы занимают меньше времени, и растёт производительность по целевому продукту.

-

Переходные процессы:

Автоматизирует процессы перехода от одного сырья к другому и переключения оборудования.

-

Отработка резких возмущений:

Помогает бороться с возможными негативными эффектами, с которыми приходится сталкиваться при переходе между разным сырьем и катализаторами (ввиду разницы в составе) и изменением нагрузки на предприятии.

-

Автоматизация перегонки сырья:

Автоматизирует процесс перегонки, гарантируя получение желаемых продуктов в нужных количествах и с желаемыми свойствами.

-

Управление установками крекинга:

Автоматизирует управление установками крекинга, которые используются для расщепления тяжелых углеводородов на легкие виды топлива. Это помогает максимизировать выход целевых продуктов.

-

Управление факельными системами:

Автоматизирует управление факельными системами, которые используются для сжигания избыточного газа. Это помогает лучше контролировать и управлять выбросами.

Практика внедрения МПА в России

Теперь настало время перейти от теории к практике и сказать пару слов про примеры! В России уже есть положительный опыт по внедрению МПА:

Последний пример из таблицы – это совместный проект Российского разработчика программного обеспечения «Т-Софт» и команды инженеров СИБУР (Казаньоргсинтез). Цель этого проекта повысить эффективность на производственной цепочке Поликарбонатов за счёт внедрения решений АРС и МПА. Разработанные решения представляют собой 100% российский продукт, входящий реестр российского ПО (Минцифры). Это особенно ценно ввиду ухода сторонних компаний-вендоров с российского рынка.

В этом проекте команда видит целевой эффект от внедрения МПА в снижении потребления энергоресурсов не менее чем на 1%, а также в повышении выхода по ряду нефтехимических продуктов. Благодаря этому, уже с 2024 года «Казаньоргсинтез» начнет получать экономический эффект >100 миллионов рублей в год.

Несмотря на сложности, вызванные внешними условиями, СИБУР реализует больше количество проектов цифровой трансформации и оптимизации процессов. Ожидаемый эффект от цифровой трансформации только внутри СИБУР составляет 59 млрд рублей на горизонте 3 лет. Системы поддержки принятия решений, модульная процедурная автоматизация (МПА), системы усовершенствованного управления технологическим процессом (АРС), системы онлайн-оптимизации (RTO), интеллектуальное видеонаблюдение и другие продукты для повышения эффективности предприятия являются источниками этих эффектов.

На этом примере наглядно видно, что уход зарубежных компаний подтолкнул развитие российских продуктов в области продвинутой автоматизации. Работа над проектом на Казаньоргсинтезе стала толчком для развития Российского ПО. Благодаря этому проекту удалось существенно усовершенствовать и дополнить программное обеспечение, которое теперь не уступает по функционалу зарубежным решениям и позволяет реализовывать проекты автоматизации предприятий различной сложности.

Выводы

Итак, в этой статье я постарался ответить на вопрос, что же такое «цифровой завод» и связать воедино набор инструментов в области автоматизации и статей по ним.

Ознакомились с одним из его элементов – МПА – и разобрались в нем настолько, что можем уже сделать некоторые выводы:

МПА - это быстро развивающаяся технология, и в ближайшие годы ее использование на нефтеперерабатывающих заводах, вероятно, будет расширяться.

Инструмент МПА способен работать и окупаться автономно, но больший эффект возможно достигать в связке с другими элементами цифрового завода (АСУТП, АРС, RTO).

По мере того, как система МПА развивается, она сможет решать более сложные задачами, будет глубже интегрирована с другими системами газонефтепереработки, способствуя достижению образа «цифрового завода». Это приведет к еще большему росту безопасности, эффективности и контролю качества.

Спасибо за внимание!

Комментарии (2)

DjedySG

02.01.2024 07:59В целом интересно, но в статье вроде бы никакой конкретики. Вместо примеров, список якобы выполненных и запланированных эффектов. Было бы здорово увидеть более конкретный пример. Особенно с эффектом сокращения простоя на 10%.

Miller5275

Уважаемый Олег доброго времени суток и с Новым Годом! Все здорово! Меня, честно говоря интересует подробное описание процесса контроля качества и сокращения завтра и самое главное- что будет с браком, каковой не пройдет контроль качества (если это продукция) и как будут вносится изменения в процессы! Если Вам не трудно, прошу Вас ответить на примере (любом) чтобы поподробнее и понятно было. Если там есть составляющие коммерческой тайны, то можно в личку. Заранее спасибо!