В стеклодувном деле уйма мелкого ручного специфического инструмента. Однако нет нужды обзаводиться сразу всем арсеналом – львиная его доля имеет простые недорогие варианты исполнения, отработанные стеклодувами прошлого и без труда изготовляемые по месту, перед основной работой и по мере необходимости. Кое в чём легко узнаются хрестоматийные примеры из учебников, кое-что может быть простейшей одноразовой проволочной державкой. Напомню – речь идёт о хоббийных работах в условиях деревенской домашней мастерской.

Отражатель пламени

Преполезнейшее настольное приспособление, этакая преграда улетающему теплу факела, частично возвращающая его на стекло. Ощутимо увеличивает нагрев заготовки и его равномерность. Особенно актуальна при использовании низкотемпературного газовоздушного пламени без кислорода и работе с более или менее крупными заготовками.

Говоря вообще, нагрев стеклянной заготовки-трубки с обеих сторон, очень хорош во многих случаях, и такие горелки со встречным пламенем нередко применяются.

Установленная же за нагреваемой заготовкой огнестойкая преграда отражает поток горячих газов от горелки однопламенной, отчасти превращая её «немецкую» в, «американскую». Обычно это плоский асбестовый кружок, вертикально укреплённый на подставке.

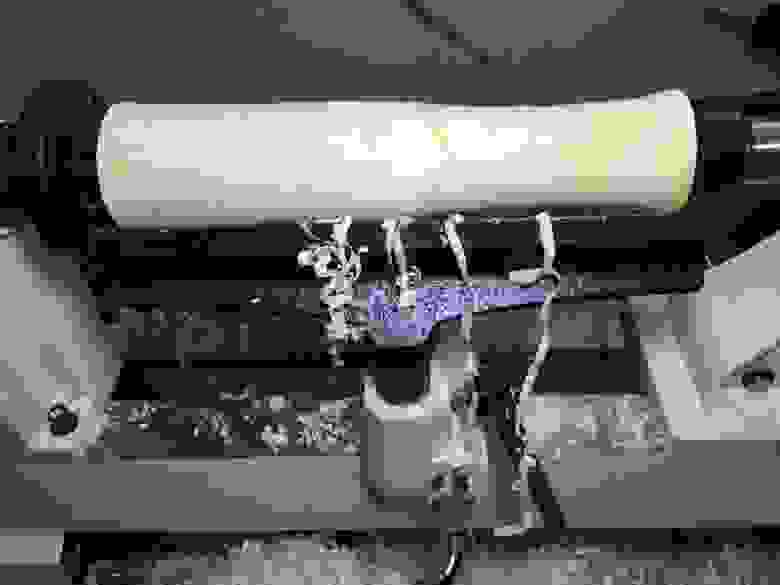

Для своего отражателя выточил деревянную нерегулируемую подставку.

Приспособление заметно повышает эффективность нагрева, но удобно не всегда – расширяет зону нагрева, жжёт пальцы при работе с короткими заготовками. Для нормальной работы должно быть придвинуто близко к заготовке.

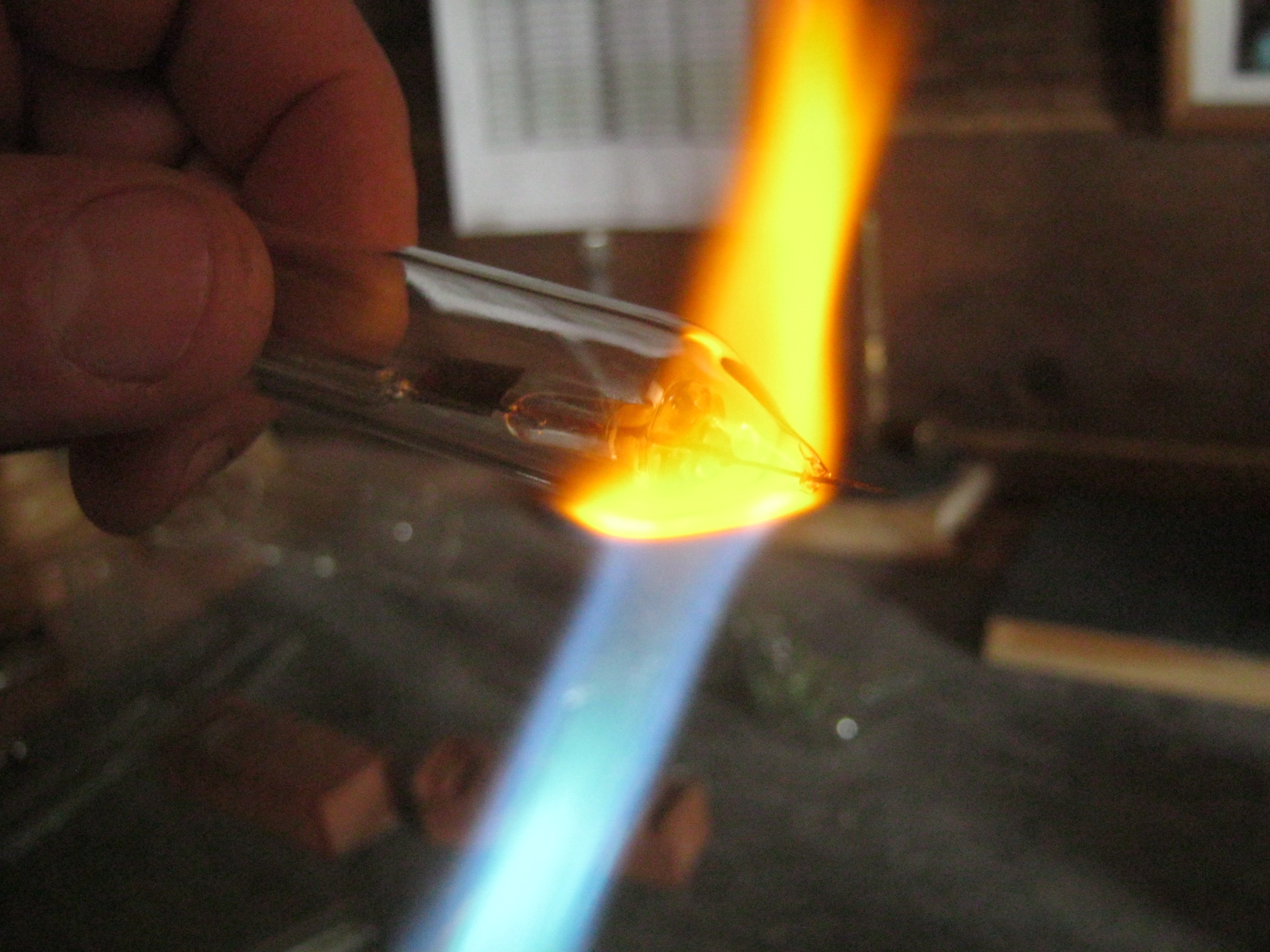

Щипцы

В ряде случаев размягчённую стеклянную трубку нужно сплющить. Слегка или вовсе в пластинку. Медицинский пинцет тут годится далеко не всегда – узкие рифлёные губки, небольшой их раскрыв. Гораздо удобнее специальные щипцы по размеру.

▍ Материаловедение

Несколько слов о материалах, годящихся для рабочих частей стеклодувного инструмента. В порядке ухудшения свойств – графит (терморасширенный графит), медь и её сплавы, обугленный текстолит, обугленное дерево лиственных пород с плотной древесиной.

Особняком – нержавеющая сталь. Материал с придурью – холодным к раскалённому стеклу не липнет вовсе, нагреваясь, пристаёт. Прилипшее стекло от остывающей нержавейки отваливается из-за сильно разных коэффициентов теплового расширения (КТР). При интенсивном использовании нержавеющего инструмента, в перерывах его горячий макают в стаканчик с водой.

▍ К делу

Работа со щипцами особенностей не имеет, разве что металлический их вариант отбирает заметную часть тепла у размягчённого стекла – во избежание термоудара его следует тщательно и с некоторым запасом прогревать.

Развёртки

Предназначены для местного расширения края стеклотрубки.

▍ Графитовая микроразвёртка со стеклянной ручкой

Очень удобный вариант для небольших размеров. Изготавливается на месте, стекло легко и быстро обрабатывается в мастерской, плохо проводит тепло и не жжёт руки при работе.

▍ Крупная графитовая развёртка в стеклянной державке

Принципиально ничем не отличается от предыдущей кроме размеров и составной стеклянной части.

Заточил графитовый стержень на средней наждачке, закрепив стеклянную ручку инструмента в патроне шуроповерта через бумажную прокладку.

▍ Деревянная развёртка

Графит – прекрасный материал для рабочей части стеклодувного инструмента. Безо всяких смазок отлично скользит по горячему стеклу, не липнет к нему, долго работает. Однако он дорог, хрупок и неудобно обрабатывается. Обугленное же дерево, напротив, малостойко, но и крайне дёшево, легко и привычно точится-сверлится-режется. Из него рационально делать инструмент для разовых или нечастых работ.

Металлическая призма для резки тонких заготовок

Интересный способ резки стеклянных толстостенных капилляров и нетолстых стержней не рассмотренный нами ранее [7]. Им можно отделить совсем небольшой кусочек – 10 мм и менее. Тонкостенные капилляры и обычные трубочки-штенгели тоже неплохо откалываются.

Работает это так – на верхнее ребро металлической треугольной призмы кладётся заготовка с риской-царапиной алмазным надфилем или стеклодувным ножом. Риской на стекле вверх и точно над ребром. По свободному концу стекла наносится резкий удар небольшим металлическим предметом и трубочка или стержень откалывается.

При работе с призмой мелким стекляшкам случается здорово разлетаться по столу и дальше. Для улавливания большей их части склеил из деревянных обрезков небольшую коробочку.

Описанные инструменты и приспособления изготовленные из дешёвых подножных материалов несколько расширили возможности мастерской.

Литература

1. Д. Стронг. Техника физического эксперимента. Лениздат 1948 г.

2. Бешагин С. П. Огневое оснащение электровакуумного производства. Москва, «Энергия» 1967 г.

3. Голь М. М. «Руководство по основам стеклодувного дела». Изд. «Химия», 1974 г.

4. Веселовский С. Ф. Стеклодувное дело. Москва. 1952 г.

5. Легошин А. Я., Мануйлов Л. А. Стеклодувное дело. Изд. «Высшая школа». Москва. 1976 г.

6. Стеклодувные операции. Авторский конспект.

7. Резка трубчатых заготовок. Авторский конспект.

8. Внутренние напряжения в стекле. Обнаружение и борьба с ними. Авторский конспект.

9. Стекло. Классификация, опознание, подготовка. Авторский конспект.

На благо всех разумных существ. Babay Mazay, март, 2024 г.

Telegram-канал со скидками, розыгрышами призов и новостями IT ?

Комментарии (25)

ioccy

12.04.2024 11:09+1А радиолампы-то как, уже получаются?

BabayMazay Автор

12.04.2024 11:09+2Вот прямо даже растерялся... С одной стороны, сделать простейший прямонакальный триод можно хоть сейчас, но он будет кривой и косой, работающий пять минут и очень плохо. Нужно еще вдумчиво много чего освоить, чтобы это был более или менее практический прибор, хотя бы на уровне первых серийных 1920...30-х годов.

Э-э нет, торопится не надо!

ThingCrimson

12.04.2024 11:09Спасибо огромное, Сергей, за очередную мотивирующую статью; и отдельно за прекрасное описание с иллюстрациями токарных работ по дереву! Я недавно на свой ДР загадал (немного и с Вашей подачи) станочек JET JWL-1220LVS и набор резцов JET #19500118 (HSS, 6 шт). Сегодня уже отдыхать — а завтра стружку пускать буду (как гладить носовой платок, да).

BabayMazay Автор

12.04.2024 11:09+2О! Как приятно побыть вдохновителем, спасибо! Поздравляю с приобретением, говорят, что перед человеком начинающим заниматься любимым делом отступают даже официально неизлечимые болезни -- видимо, это мощный мотиватор и внутренний источник полезной для организма химии. А еще, отличный антидепрессант, антистресс! Очень за Вас рад, поделитесь когда начнет получаться что-то красивое. И да, рекомендую сразу начать изучать заточку резцов и проникаться ее важностью -- круги, точила, приспособления, доводка. Это будет нужно часто, а неважно заточенный, туповатый инструмент сильно снижает качество и легкость работы, удовольствие от нее. Основное при заточке, это мягкий некрупный абразив на невысоких скоростях. Иногда приделывают абразивный или доводочный круг прямо к шпинделю токарного станка, с нерабочего его конца. Очень удобно -- компактно, всегда есть моментальная возможность чуть заострить инструмент, относительно невысокие обороты.

ThingCrimson

12.04.2024 11:09Ох, оно во многом как антидепрессант и антистресс бралось (уж точно не для зарабатывать на жизнь). И таки да, выполняет эту функцию! Вот только что выполз из мастерской, довольный как слон после купания.

Что касается заточки резцов — я немного столярничаю, потому стамески / железки к рубанкам точить наловчился. Правда не на шлифовальном станке, а руками (пластины с алмазным напылением от 80 до 2000 грит, стропы, брусочки Dialux шести цветов). Набор резцов ожидаемо из коробки был скорее пылит, чем режет; но я пока большой рейер подправил, вот примерно так по клёну сырому:

А за идею использовать шпиндель станка с нерабочего конца — отдельное спасибо! Туда же можно наклеить кожу и полировальной пастой заправить!

GidraVydra

12.04.2024 11:09+2Если резцы из нормального быстрореза, этого вполне достаточно, дело за заточкой. Затачивать лучше все-таки на круге, особенно рейер с его криволинейной кромкой. На круге он в одно движение точится, а брусками...брр.

ThingCrimson

12.04.2024 11:09Я надеюсь, что JET-овский HSS достаточно хорош. Затачивать на круге быстрее, но у меня крохотный заточной станочек (100 мм диаметр), да и опыта маловато. А вот на алмазных пластинах (наклееных на основание, смачивая жидкостью для мытья стёкол — в общем, как Paul Sellers показывает) нормально доводится до ума, резцы-то уже типа имеют заточку (просто такую себе).

BabayMazay Автор

12.04.2024 11:09+1Да! Если для заточки клеить некрупную водостойкую тряпочную наждачку на деревянный диск, то хорошо это делать ПВА и через слой газеты -- хорошо держится при работе, изношенную нетрудно оторвать и сменить.

ThingCrimson

12.04.2024 11:09+1Про трюк наклейки через газету / бумагу я знаю; но попробую другую хитрость, пожалуй. Её я подсмотрел на ютуб канале Crimson Custom Guitars: для крепления шаблонов фрезерования вместо обычного двустороннего скотча на обе детали клеятся полоски малярной ленты, потом на них несколько капель цианакрилатного клея, прижать и подержать чуток. Прекрасно держит на сдвиг, при это очень легко снимается.

GidraVydra

12.04.2024 11:09+1Стеклянные державки для инструмента ИМХО не самое лучшее решение. Самый простой для самоделки, и при этом удобный вариант - эпоксидка, лучше всего наполненная каолином или, на худой конец, цементом или гипсом. Не горит, прочная, в руке лежит хорошо, надежно фиксирует инструмент. Деревянные рукоятки для инструмента тоже норм, но требуют токарника. Плюс, формы деревянных ручек по большому счету ограничены фигурами вращения, а для некоторых инструментов предпочтительны ручки овального сечения. Ну и больше геморроя с креплением.

BabayMazay Автор

12.04.2024 11:09+1Добрый вечер! Приятно иметь дело с разносторонним человеком! Ручка из эпоксидки наверное тоже хороша, тем более с наполнителем, но придется делать формочку и получится дороже. Можно попробовать и без формы, скажем, вымочить в составе ленту из х/б ветоши и обмотать державку из проволоки. Если нужно в сечении не тело вращения, пока не затвердела приплюснуть через полиэтилен. Из дерева кстати так тоже можно делать -- точеную ручку чуть прострогать или сошлифовать с обеих сторон. Так рекомендовали делать для ухватистости и чтобы инструмент с верстака не скатывался. Пока писал неожиданно родилась идея -- ручка из гипса. Отлитая или выточенная (сырой гипс очень легко точится любой более или менее твердой поверхностью), а поверх, чтобы не пачкать руки -- термоусадку или, хм... макнуть в краску или лак? Для несилового и изнашиваемого инструмента?

GidraVydra

12.04.2024 11:09+1Ну, вам тоже на недостаточную разносторонность грех жаловаться)

Форма для эпокси ручек делается путем обливания силиконом какой-нибудь удобной фабричной ручки. В силикон отлично льется эпоксидка. По поводу гипса я тоже думал в свое время, но меня смущает его излишняя твердость. Боюсь, при нагрузках и вибрации будет разбиваться посадка, хотя стеклодувные инструменты не особо нагружены. В качестве покрытия лучше всего подошла бы полиуретановая какая-нибудь краска типа "жидкая резина", возможно тоже наполненная какой-нибудь мелкой фракцией. Но на худой конец и акриловый лак подойдет, хотя тактильно будет хуже.

BabayMazay Автор

12.04.2024 11:09+2Спасибо! Что касается разносторонности, то с одной стороны это очень полезно, а к примеру, в деревне, и вовсе иначе не прожить, но и хорошим специалистом в какой-то определенной области стать трудно -- всё таки, в сутках всего 24 часа, да и энергии в организме не так уж много и становится все меньше и меньше. Так что приходится мысленно шлёпать себя по рукам -- как говорил дядя Вова, -- "Вот выбрали направление и идем!".

"Наши" туристы. Отошли на минуточку, затерялись в песках...

GidraVydra

12.04.2024 11:09+2Кстати насчет токарки по дереву - рекомендую на Ютубе посмотреть видео с участием Н.И. Дрига. ИМХО у него очень правильная и продуманная техника работы, меня в свое время так же учили, хоть и недолго. После обточки в такой технике абразивная обработка вообще не нужна, из-под резца уже гладкая поверхность выходит...

BabayMazay Автор

12.04.2024 11:09+1С удовольствием полюбопытствую тоже! Надо полагать, это так называемая арабская техника -- невысокие обороты, точение резанием, часто одним только ножом. В противоположность ему -- точение скоблением. При некоторых условиях тоже можно добиться весьма чистой поверхности, но нужна очень большая скорость вращения, соответственно и мощность мотора. Кроме того, это становится весьма рискованным и опасным мероприятием -- налетел резцом на скрытый изъян, заготовка для вазы раскалывается или соскакивает с центров и в лоб токарю. В арабской же технике натуральная релаксация -- работаешь размеренно и спокойно. Даже вылетевшая заготовка-полено, было у меня пару раз, совершив небольшой изящный пируэт, аккуратно приземляется за станок на кучу стружки. Мои обороты, что-то около 700 в минуту.

GidraVydra

12.04.2024 11:09Видимо арабская, да. Резаньем. Но не ножом, а мейселем и рейером, правда увеличенного размера.

Я-то сам больше по металлообработке, точение скоблением - это примерно так же, как металл точат? Угол атаки резца близкий к 90°? Не представляю, как в таких условиях получить гладкую поверхность на дереве. Даже для капролона уже приходится угол атаки заметно заострять...

BabayMazay Автор

12.04.2024 11:09+1Да, там резец держат под гораздо более тупым углом. Видел профессионального токаря-деревяшечника точившего вот так, но на мощном самодельном станке с просто чудовищными, как мне показалось, оборотами. Так даже нетолстые работы из мягкой сосны выходили вполне гладенькими, хотя и не такими как после строгания-резания. И кстати, он умел и только ножом-мейселем все плавные формы делать. Да, если применять технику скобления в чистом виде, для художественных работ придется иметь целую кучу фасонных резцов. Мне кажется, обычно токаря-самоучки, коих большинство, инстинктивно используют какую-то усредненную манеру.

ThingCrimson

12.04.2024 11:09Спасибо! Посмотрел видео с Николаем Ивановичем на канале Jet Rus — любопытно и познавательно, по факту рез идёт по самому верху заготовки. И агрессивная техника сьёма мейселем впечатлила, буду пробовать потихоньку. Учится по ютуб видео такое себе, но за неимением живого учителя, лучше так чем наобум.

BabayMazay Автор

12.04.2024 11:09+2Не переживайте, очень многие начинают работать и делать несложные вещи вообще без всяких видео и наставников, по наитию, благо, многие тела вращения выглядят красиво. К слову, мне сильно помогли несколько распечатанных страниц из старинного альбома, с классическими мебельными токарными формами. Правда они все были еще и с резьбой -- вот где красотища, пришлось упрощать. Пришпилил их перед станком и поглядывал для вдохновения. Что касается техники, то просто нужна некоторая практика и неважные, неудобные приёмы отсеиваются сами. Как всегда -- количество переходит в качество.

ThingCrimson

12.04.2024 11:09+1Да я и не переживаю особо, сегодня вот ещё несколько сотен метров стружки пустил (в том числе и методику Николая Ивановича пробовал). Одно могу сказать уже: чем более острый угол атаки, тем большим опытом контроля надо обладать. Чуть не так — и удар, резец портит деталь, начинаем сначала… А когда угол ближе к прямому, то там конечно всё проще и не так страшно.

Так что опустил подручник до обычно рекомендуемого положения (немного выше центра вращения) и буду копить опыт. Но в памяти отложилось про резание в верхней точке, можно время от времени возвращаться к такому.

dlinyj

Всегда с удовольствием читаю ваши публикации. Какие-то вещи беру на заметку. Далёк от стеклодувных дел, но просто для мастерской есть что приметить. Спасибо!

BabayMazay Автор

Вам спасибо что читаете!