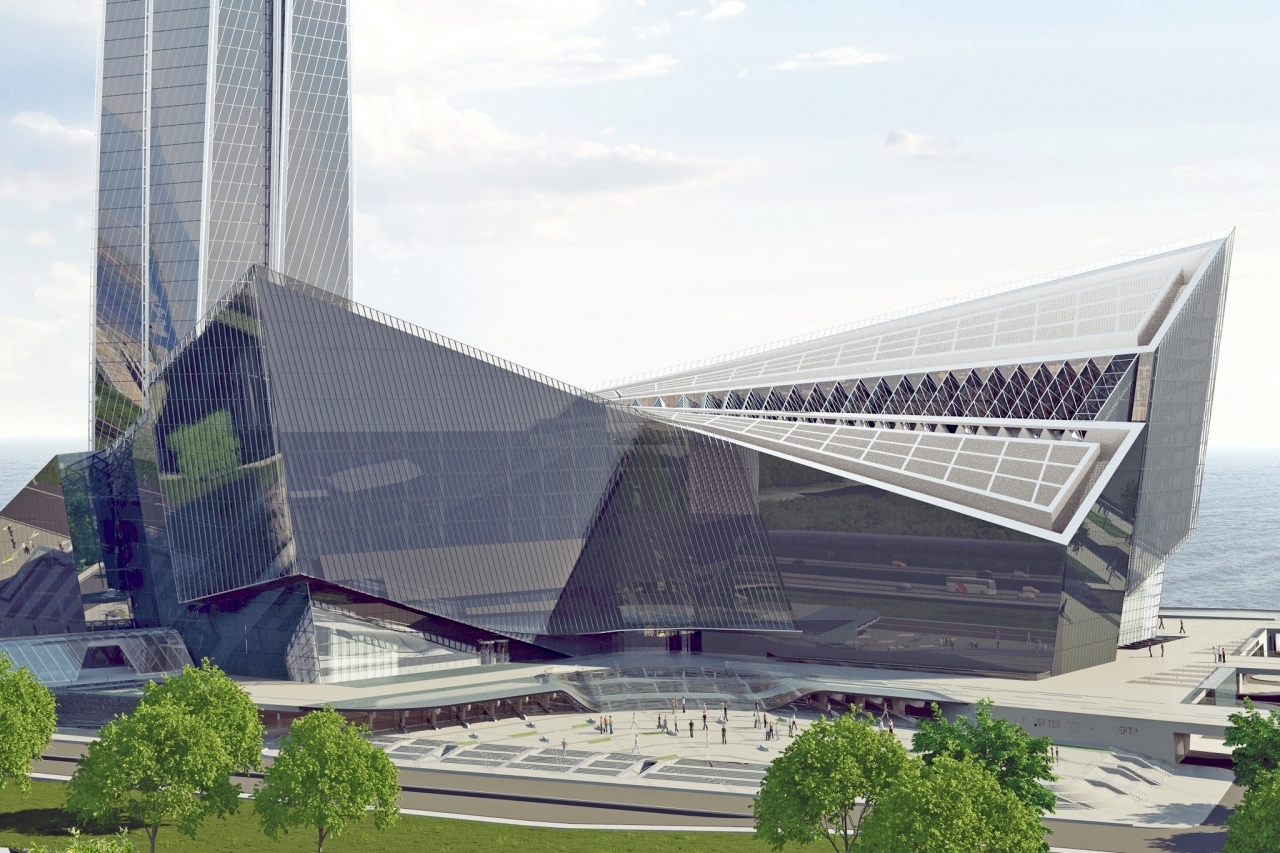

Всего же стеклянная часть фасадов комплекса (башня+МФЗ) достигает 130 тыс. кв. метров. Претендует на мировой рекорд.

Вторая причина — помимо впечатляющей квадратуры, сложности придает уникальная форма башни. Она меняется на каждом этаже — расширяется, сужается и закручивается — каждый этаж на 0,82 градуса относительно центральной оси.

Эта непростая геометрия задала немало задач не только проектировщикам, но и тем, кто непосредственно остекляет башню. Из-за формы большая часть стеклопакетов немного отличается друг от друга — значит, для каждого предусмотрено его собственное место.

Узнаем, как складывается этот стеклянный пазл из 16 505 элементов + премьерный показ видео о том, как его будут мыть.

Основной элемент

В качестве фасадного элемента выступает параллелограмм гнутой формы:

Изогнутость стеклопакета нужна для достижения спиралевидной формы здания — фасад как бы обтекает башню вокруг ее оси. Простые плоские стеклопакеты дадут в этом случае эффект «граненого стакана». Холодногнутый вариант подразумевает гладкую монолитную поверхность:

Как гнут стеклопакет «холодным» способом

Ламинированный пакет размером 2,8 м х 4,2 м укладывается в алюминиевую раму, лежащую в горизонтальном положении. Под собственным весом (около 780 кг) стеклопакет деформируется, изгибаясь под форму рамы. Термическое воздействие отсутствует – это технология «холодного гнутья». Максимальная деформация одного угла стеклопакета из плоскости — около 40 мм.

Где делают такие стекла

Начнем с того, что в России холодногнутые стекла делают. Если говорить о чисто российских брендах, то это пока — пара относительно небольших производств, у которых еще нет мощностей для освоения объема в 72 тысячи кв. метров. Но, думаем, что у них все впереди.

Для башни «Лахта центра» стеклопакеты производит Josef Gartner GmbH, для МФЗ — сразу 4 компании.

Образцы стекла всех четырех производителей фасадов МФЗ, выставленные на площадке для натурного моделирования. Лахта, Петербург, 2016

«Гартнер» работает в России — специально под проект немцы открыли производство в Левашово, в 20 километрах от площадки. Это решение — из области логистики: доставлять из Германии негабаритные и очень тяжелые стеклопакеты, конечно, не по-немецки — непрагматично.

Завод в Левашово — 12-й, принадлежащий группе и первое полноценное производство компании в России.

Тотальный контроль

Неправильное поведение стекла в фасаде означает что человек где-то совершил ошибку — в расчете, или в изготовлении, или в транспортировке, или в установке. Поэтому все четыре этапа контролируются — до прибытия на площадку- производителем, а далее — уже строителями. Так что встречают новоприбывшую партию стеклопакетов не караваем, а спецсредствами.

Контролеры по специальной технологической инструкции отсматривают каждый стеклопакет – каждый из тех десятков тысяч, которые будут во всем комплексе «Лахта центра». Составляется еженедельный отчет об обнаруженных негативных нюансах, если таковые имеются. Когда стекло перекалено, то это трудноуловимый производственный дефект, а вот внутренние пузырьки или дефекты по причине плохой транспортировки поможет установить внимательность и дотошность специалистов.

Процесс крепления

Сам процесс выглядит так:

Фасадная система крепления – навесная. Фасадные панели (стеклопакеты в рамах) навешиваются на скобы, а не крепятся жестко к несущему остову здания.

В готовом виде с внутренней стороны:

Вид скоб для навешивания стеклопакетов в соседнем МФЗ:

Ряд в готовом виде, там же:

За счет навесной системы получается, что стеклянная оболочка облегает конструкцию, но не встроена в здание, оставаясь в некотором роде независимой.

Причина выбора именно такого варианта – в том, что конструкция башни будет подвижна — из-за осадки и усадки во время строительства и после завершения всех монолитных работ, воздействия внешних фактов, например, ветра и солнца. Навесная система и решение по стыкам между стеклопакетами дают компенсирующий эффект, делая фасад независимым от колебаний здания, усилий, возникающих в его конструкциях.

Еще одна причина в том, что и сами фасадные панели тоже двигаются — из-за температурных перепадов: летом они расширяются, а зимой сжимаются. Такой же, но менее выраженный процесс происходит и в течение суток. Конечно, эти факторы требовали учета в конструкции стеклопакета и системе крепления фасада.

Интересный пример со зданием, которое остеклили без должного учета температурных колебаний, привел Igor_O в дискуссии по прошлой статье. Итог печален — стекла осыпались, пусть не сразу.

Получается, что между стыками стеклопакетов образуется некоторое пространство? Так и есть. Каждая панель по периметру имеет уплотнители, которые препятствуют влиянию внешних факторов на внутренний климат здания. Фасадная система — герметична.

Пространство есть также между фасадом и межэтажным перекрытием — при последующих работах его закрывают.

Почему стеклят не сразу

Остекление — «замыкающий» вид работ по возведению башни. Остекленные уровни позволяют увидеть, каким будет небоскреб в своем завершенном облике.

Технологический разрыв между остеклением и работами по возведению композитной конструкции вокруг ядра башни обусловлен удобством размещения оборудования для подъема и установки стеклопакетов и необходимым безопасным расстоянием. Под возводимыми этажами устанавливаются защитно-улавливающие сетки для предотвращения падения строительных инструментов и материалов.

Высота стеклопакета, как мы помним, 4.2 метра. Это эквивалентно высоте одного этажа. Фасадные элементы вывешиваются по периметру этажа. После этого процесс установки переходит на уровень выше.

Буферные зоны

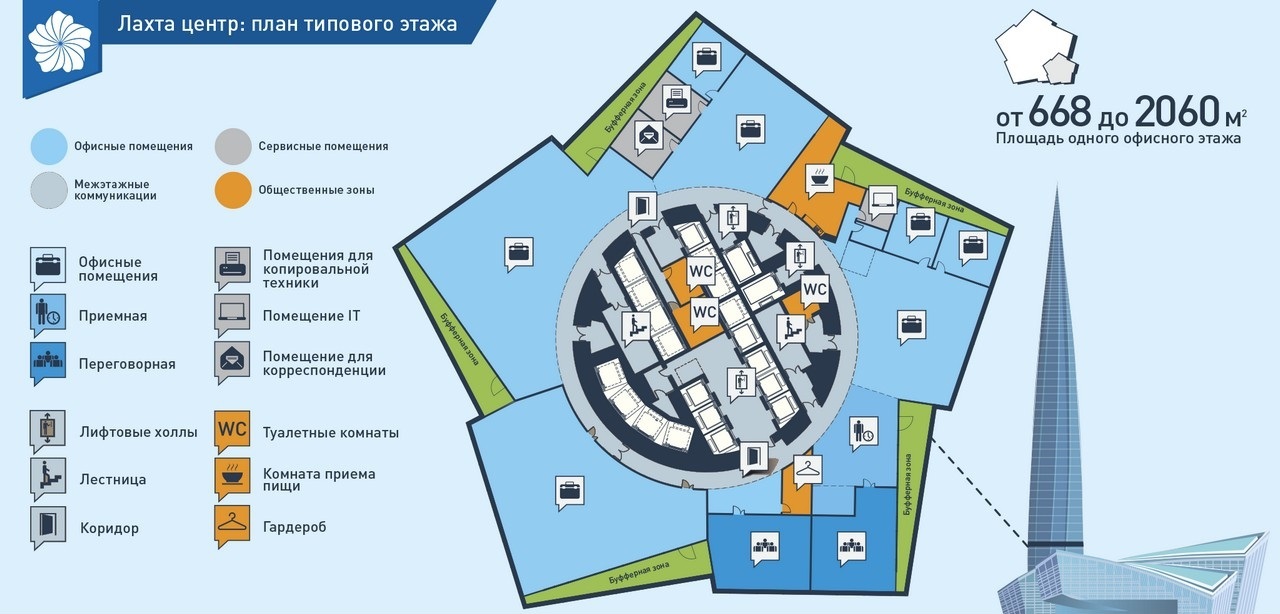

Здание в горизонтальном разрезе состоит из пяти лепестков. В углах, между гранями лепестков, предусмотрены двойные фасады. Пространство между «нитками» фасадов — буферные зоны.

Буферные зоны — это своеобразные застекленные лоджии, с помощью которых возможно естественное проветривание: на «лоджиях» предусмотрены «форточки» — технические клапана, которые будут автоматически открываться при определенных условиях.

Буферные зоны занимают по высоте сразу два этажа, поэтому фасадные панели навешиваются не на плиту перекрытия, а на направляющие рамы:

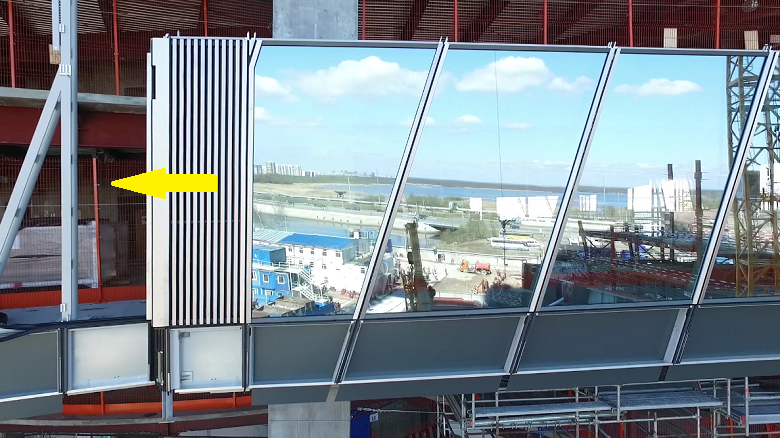

Двухэтажная буферная зона, вид изнутри:

И вид «лоджии» сбоку:

СОФ

Все конструктивные элементы и инженерные системы современного здания связаны между собой. Фасад – не исключение. Для очистки фасада «Лахта центра» от загрязнений или для замены поврежденных стекол используют специальный подъемник. В ребрах башни между фасадными панелями предусмотрены пазы, а в самой люльке-подъемнике — хомуты со стержнями, которые фиксируются в пазах фасада.

Данная система крепления позволяет полностью устранить раскачивание люльки на высоте.

Называется это «СОФ», система обслуживания фасада. СОФ разработали специально под башню — из-за спиралевидной формы готовых решений не нашлось. О СОФ мы еще расскажем в одном из постов. А пока — видео об этой системе. Кстати, это — премьерный показ.

Стеклянные инновации

Первый стеклянный фасад как архитектурный элемент здания появился в Германии в 1926 году. Полностью светопрозрачные фасады впервые в мире стали применяться в Советском Союзе. Первым зданием с фасадным остеклением стал Дом Центросоюза, построенный в Москве в 1936 году известным архитектором Чарльзом Эдуардом Ле Корбюзье.

Фото здания ЦентроСоюз с сайта «Прогулки по Москве»

Вскоре это архитектурное новшество стало очень популярным. Сначала зеркальные фасады были просто прямыми. Потом, в 1940-х годах в Западной Европе появилось изогнутое архитектурное стекло. В основе процесса сгибания – моллирования – нагревание стекла до температуры – 600 °С, затем — изгибание с помощью формы и медленное охлаждение. Из такого стекла сделана макушка небоскреба 30 St Mary Axe — Лондонский Огурец.

В начале 1990-х годов было изобретено холодногнутое стекло. Канадец Rick Silas сумел согнуть закаленное стекло при комнатной температуре, сохранив его структурную целостность. Придуманный способ Cold Bent Shattered Glass позволяет гнуть стекла и многослойные стеклопакеты вокруг практически любых существующих конструкций.

Первым объектом из холодногнутого стекла в России стала петербургская штаб-квартира банка «Санкт-Петербург», площадь остекления — 20 000 м?. Второй – 255-метровая башня «Эволюция» в Москва-Сити:

Следующий объект – 462-метровый «Лахта Центр», где площадь холодногнутого остекления в доходит до 85% всей фасадной поверхности супертолла.

Комментарии (39)

vconst

28.12.2016 11:19+3Кстати, холодногнутое стекло делается по очень остроумной технологии, об этом можно почитать на сайте изобретателя этого метода, фактически — стекло сначала разбивается на тысячи осколков, а потом склеивается в процессе изгибания:

The «Cold Bent Glass» patented process allows me to bend glass without heat or machines to any shape imaginable. The technique is really quite simple; I laminate layers of tempered glass together and coat them with a temporary membrane that allows me to shatter the glass while retaining structure. The outer membrane holds the glass together even thought it has exploded into thousands of pieces. As the glass shatters it create a vacuum that draws the wet glue up the cracks creating thousands of vertical bonds. At this point the glass can be left flat, bent or press molded into any shape. Once the interior resin has hardened remove the temporary membrane and you have a solid piece of glass. The finished material can be cut using traditional power saws.

Gerh

28.12.2016 11:40Судя по картинкам на ссылке — это другой метод, стекло получается непрозрачным.

vconst

28.12.2016 11:44В процессе изгибания, смола заполняет трещины и делает стекло прозрачным. Может и не совсем так, но это все, что я нашел по данному методу, потому что автор статьи, к сожалению, другой информации не предоставил.

makev

28.12.2016 12:57+3Нет, целостность стекла не нарушается в нашем случае. Сайлас — просто первопроходец, первый кто начал гнуть стекла без нагревания. У него действительно стекла «в крошку» выглядят, но они и загнуты при этом очень сильно — в «волны», «завитки» и т.д. У него скорее art-технология

Для остекления функциональных, но нестандартных архитектурных объемов сейчас используются конечно другие методы, без нарушения целостности материала. В общих чертах как гнут стекла на заводах описано в статье. А есть варианты, когда могут гнуть и прямо на стройке — вот тут есть видео на эту тему, с 2-29 можно смотреть.

swelf

28.12.2016 14:07+2Не совсем понял чуть технологии, раньше стекло грели, а потом решили, «а ну нафиг, давайте не будем греть»? так а за счет чего теперь возможно не греть стекло, а просто гнуть его. Почему раньше для этого требовалось нагревание?

dom1n1k

29.12.2016 16:28То есть стекло на фасаде находится в напряженном состоянии, крепеж сдерживает силу его упругости?

Не знаю как оно в реальности, конечно, но на обывательский взгляд выглядит стремно этот принцип.

alexkunin

28.12.2016 12:58На офф-сайте проекта есть такая статья: Cold bend технологии. Там рассказано чуть подробнее, чем здесь. Также, на офф-сайте есть (немного битая) ссылка на статью на английском с еще большими подробностями: Glass curved technology.

Igor0261

05.01.2017 07:00Кстати, самое обычное стекло тоже имеет некий запас упругости и его можно немного изогнуть и без нагревания.

Сколько там? 40 мм для листа размером в 4 метра совсем не много, вполне можно согнуть на холодную и оно не лопнет. Но стекло до этого не должно иметь внутренних напряжений.

Я думаю что основная причина в том что не нашлось таких огромных печей чтобы лист 4 м. целиком нагреть.

solariserj

28.12.2016 11:57На КДПВ кручение + конус + изгиб = Лахта

а разве кручение + конус не дает изгиб (кручение + конус = изгиб)

quentin

28.12.2016 14:48Сколько конус ни крути — он так и останется конусом. Появится лишь смещение слоев вокруг вертикальной оси.

А после изгиба боковой поверхности, получается что-то наподобие остроконечной пули.

rocket

28.12.2016 12:03Какая разница в габаритных размерах соседних между собой стекол (по горизонтали/по вертикали)?

makev

28.12.2016 14:06Стандартные стеклопакеты башни имеют габариты 2, 8*4, 2 м. Таких приблизительно 5 тысяч, они используются для остекления центральной части граней фасада. Остальные предназначены для остекления «реберных» частей — углов фасада, формирующих его форму «цветка» с пятью лепестками в горизонтальном разрезе. И вот эти стекла имеют разные размеры, разброс довольно большой — вплоть до того, что какой-то стеклопакет может быть и полуметровым. Точных габаритов каждого не укажу — их просто очень много.

4ebriking

28.12.2016 16:08+2а расскажите как-нибудь, как сопрягались проект и его реализуемость?

Ну то есть тут из ваших постов создаётся ощущение, что проект был как бы данность, чуть ли не «от Бога», а потом долго-долго думали-ломали голову как это реализовать. Хотя вроде бы везде всегда и всюду — проекты идут «от возможностей», от реализуемости и наличия отработанных технологий.

Сколько итераций отностиельно готового внешнего вида было отвергнуто из-за нереализуемости или запредельной стоимости? (их ренедры, наверное же есть у вас — покажите?)

devpreview

29.12.2016 00:29Мне тоже этот момент сильно интересен. Было бы просто супер почитать о жёстких косяках и как их решали :)

devpreview

29.12.2016 00:36+1Вот, кстати, прикол с соседней стройки — ЗСД. На этом участке (несколько км), насколько помню, внешняя обшивка вообще не по проекту установлена.

makev

29.12.2016 16:24+1Инженеры заранее продумывают все нюансы, тестируют на макетах, проверяют одни и те же расчеты разными расчетными комплексами, перепроверяют одни и те же данные разными контрольными приборами уже в ходе реализации того или иного этапа. И все этот- что бы максимально избежать «косяков» в процессе. Наверное, поэтому порадовать мне вас на эту тему нечем — пока и, надеюсь, далее;). А вот про какие-нибудь нестандартные решения/задачи рассказать — идея хорошая, спасибо.

makev

29.12.2016 15:50+1Вы абсолютно точно сформулировали)). Именно так – архитектурный проект, победивший в конкурсе, дан как данность и инженерам надо было найти решения, как эту данность реализовать. Есть мнение, что решения можно найти для всего, вопрос лишь в сроках и средствах, которыми располагает инициатор. В нашем случае искали, как реализовать именно этот проект именно в четкие сроки, экономически рациональными решениями. В этом, кстати, одна из причин почему у нас строят и проектируют независимые друг от друга генподрядчики – в противном случае всегда есть соблазн упростить.

Относительно изначальной идеи архитекторов в проекта поменялось не многое: изменилась высота – по сравнению с Охта центром шпиль стал выше, форма вышла завершенной (там она «усекалась» из–за более жестких высотных ограничений); Стало меньше рам и больше стекла — первый вариант был привязан к мотивам Большеохтинского моста и состоял из треугольных стеклопакетов. Как видите, оба решения – из области эстетики и упрощением их не назовешь. Были некоторые конструктивные изменения – например, композитные колонны вместо стальных. Вообще, тема интересная. Думаю, отдельного поста заслуживает. Есть старые рендеры и макет – можно будет сравнить все это наглядно.

По поводу «идут от возможностей» – тут не соглашусь, пожалуй. Для крупных проектов характерно обратное движение – от идеи. В посте напишу подробнее.

alexisneverlate

28.12.2016 17:22+3Не совсем понял на плане типового этажа — ярко белые помещения (21шт) это лифтовые шахты?

Никогда бы не подумал что они занимают такой большой % площади небоскреба.

Будет ли статья про устройство лифтов и транспортной системы внутри небоскреба в целом? (лестницы, лифты, грузовые лифты, сколько шахт заканчивается на каких этажах, почему у лифтов нет выхода на каждом этаже и тому подобное у основания 21 — у вершины, допустим 4ре и.т.п)

Было бы очень интересно.

makev

29.12.2016 14:54Мелкие белые квадраты без подписи? Если они, то да. Тут скорее, ядро занимает большой процент площади, а в нем самом именно лифтовые шахты занимают основные площади)) Лифтов в башне будет 38. Вот пока можно посмотреть инфографику:

А подробный пост будет, вертикальный транспорт – тема важная и очень интересная.

begemot_sun

28.12.2016 20:35-2> Начнем с того, что в России холодногнутые стекла делают. Если говорить о чисто российских брендах, то это пока — пара относительно небольших производств, у которых еще нет мощностей для освоения объема в 72 тысячи кв. метров. Но, думаем, что у них все впереди.

> «Гартнер» работает в России — специально под проект немцы открыли производство в Левашово, в 20 километрах от площадки. Это решение — из области логистики: доставлять из Германии негабаритные и очень тяжелые стеклопакеты, конечно, не по-немецки — непрагматично.

> Завод в Левашово — 12-й, принадлежащий группе и первое полноценное производство компании в России.

Нормально, т.е. за наш счет какой-то иностранец входит на российский рынок, вместо того чтобы развивать российские производства, которые уже и существуют. Что-то тут не чисто.

iaia

29.12.2016 04:18+1У меня вопрос: оправдывает ли себя с экономической точки зрения строительство небоскрёба? Или это исключительно имиджевая конструкция которая по деньгам в плюс не выйдет никогда?

Glazelki

29.12.2016 11:02Форточки для проветривания, я так понимаю, уже ушли в прошлое?

Спасибо за блог. Очень интересно читать.

makev

29.12.2016 14:58Форточки в прошлом, теперь это — «технические клапана», которые подчиняются автоматизированной системе управления микроклиматом здания. Они расположены в ребрах башни, в буферных зонах. АСУЗ их будет открывать, когда нужно проветрить.

Спасибо))

zamboga

29.12.2016 11:03+2Здорово, интересно! Спасибо =)

1. Почему холодногнутые стеклопакеты не гнуться дальше уже после установки на фасад? Что им мешает?

2. Как обеспечивается необходимая степень прогиба при производстве?

3. Сколько вариантов типоразмеров производится, как они маркируются, и как рабочие быстро определяют, какой — куда?

4. Почему на МФЗ с наклонным фасадом люлька ездит не по таким же рельсам, как на основном небоскребе, а на тросе, вынуждая рабочих ставить кольца под трос (чтобы не отдал ться от фасада) между этажами? (из видео)

makev

29.12.2016 20:23+11.Форма стеклопакета. Она задаёт форму к которой стекло и приводится.

2.Опять же – формой стеклопакета. Рама стеклопакета имеет конечный, необходимый по проекту угол изгиба — стекло гнется под раму, и не разгибается — рама не дает, но не уходит и в больший изгиб по той же причине.

3. Стандартный — один вид (2,8*4,2), остальные нетиповые. По номенклатуре детально сейчас не скажу. Маркировка производится посредством нанесения штрих-кода на каждое изделие, который связан с общей BIM-моделью комплекса — виртуальной модели сборки здания построенной на базе проектной документации. Код позволяет по BIM-модели указать нужное место монтажа.

4. В башне рельсы идут по ребрам башни — то есть, вмонтированы внутрь ее углов. Их не видно. У МФЗ совершенно иные параметры по габаритам сторон. Если использовать ту же систему, рельсы пришлось бы проложить прямо по поверхности стен, без возможности их маскировки/закрытия какими-либо элементами. См. картинку фасадов.

CheatEx

04.01.2017 13:44+1А вы не в курсе что на восток от башни где парки нарисованы уже всё застроено?))

AndrewTishkin

04.01.2017 15:14В 1995 году художник Рик Силас (Rick L. Silas) предложил инновационное холодногнутое литье, придавшее стеклянным поверхностям трехмерность. По этой технологии плоские многослойные стеклопакеты помещают в рамы, где они сгибаются под собственным весом без какого-либо термического воздействия, а создаваемая криволинейность обеспечивает идеальную гладкость поверхности фасада, который может повторить любую геометрию здания, хоть самую причудливую. Это может давать необычные оптические эффекты — например, отражение облаков, как бы поднимающихся по диагонали.

Что-то так и не понял, в чём суть технологии, ну не открытие же аморфности стекла это. Тупо положить и ждать пока согнётся. Или нюансы в правильно подобранном весе, его распределении, что никто раньше до этого не додумался? Или важен состав стекла?

Loki3000

C «лоджиями» я что-то не совсем понял: они по всей высоте здания или только на отдельных этажах? Лоджия от основных помещений отделена таким же стеклопакетом как и наружный? Что на ней будет расположено и как это будет скрыто от глаз посетителей? Каково вообще ее назначение? Только проветривание?

makev

Буферные зоны расположены по всей высоте башни. Это решение — для повышения энергоэффективности и поддержания микроклимата здания. Получается, что половина фасада имеет, благодаря этим зонам, двойную нитку остекления — если посмотрите на план типового этажа, то одна грань башни — с одиночной ниткой, вторая — с двойной. Зоны с двойной ниткой играют роль «температурного демпфера», по выражению главного инженера проекта, Сергея Никифорова. Технические клапана («форточки») — лишь вспомогательное решение, основную роль играет собственно двойной фасад. В буферных зонах при эксплуатации планируется разместить зоны отдыха.

4ebriking

вот, собсвенно это и хотел в очередной раз отписать, но очень рад, что прочитал это от вас — основная проблема стекло-фасадов — ОНИ ХОЛОДНЫЕ! (а летом — жаркие)

По сути пришлось почти удвоить и так непростое остекление.

(т.е проблему осознавали сразу, (что бы там в предыдущих сериях нам не рассказывали) и решили ещё на стадии даже не проекта. а эскиза. (цена вопроса — совсем отдельный вопрос, хочешь дёшево — строй ангары, у небоскрёбов важна не цена, а реализуемость проектов, они по-другому окупаются)

choupa

Я думаю, эти лоджии для Алена Робера (https://ru.wikipedia.org/wiki/Робер,_Ален), а то уж слишком фасад гладкий получается.