Мы продолжаем вещать с полей нашего сервисного центра. В это раз речь пойдет о техническом обслуживании аппарата для сварки волоконно-оптического кабеля. Под катом о всей подноготной и нюансах обслуживания столь сложных устройств из первых уст.

Сварка оптики – это достаточно сложный и высокотехнологичный процесс, в ходе которого между собой свариваются оптические волокна с помощью высокой температуры. Сваривание оптических волокон осуществляется с помощью специальных устройств – сварочных аппаратов для сварки оптоволокна.

Сварочный аппарат для оптических волокон – один из самых сложных и дорогих инструментов монтажника ВОЛС. Данный прибор, позволяет в автоматическом режиме обеспечить процесс сведения (юстировки) и сварки волокон с последующей фиксацией сваренного волокна в гильзе КЗДС для предотвращения его поломки. От того, насколько качественно и быстро работает сварочный аппарат, какие дополнительные функции и опции имеет – напрямую зависит скорость сдачи ВОЛС в эксплуатацию.

Одним из самых эффективных и наиболее простых способов добиться высокого качества сварки и долгой жизни сварочного аппарата – это правильная эксплуатация, поддержание аппарата в чистоте, и главное, своевременное техническое обслуживание сварочного аппарата.

Для того, чтобы обеспечить бесперебойную работу, сварочный аппарат необходимо регулярно проверять и проводить регламентное техническое обслуживание не реже раза в полгода или каждые 1500 сварок.

В целом техническое обслуживание сварочного аппарата включает в себя несколько этапов:

• Комплексную диагностику технического состояния;

• Чистку аппарата и его компонентов снаружи и внутри;

• Настройку ключевых блоков и узлов сварочного аппарата;

• Регулировку большого количества параметров, обеспечивающих качественную и правильную работу сварочного аппарата;

• Настройку оптической системы;

• Замену электродов (при необходимости);

• Итоговую проверку на соответствие аппарата заявленным техническим характеристикам и соответствие качества сварки паспортным требованиям с помощью рефлектометра;

Рассмотрим каждый из этапов проведения технического обслуживания более подробно на примере одного из реальных случаев.

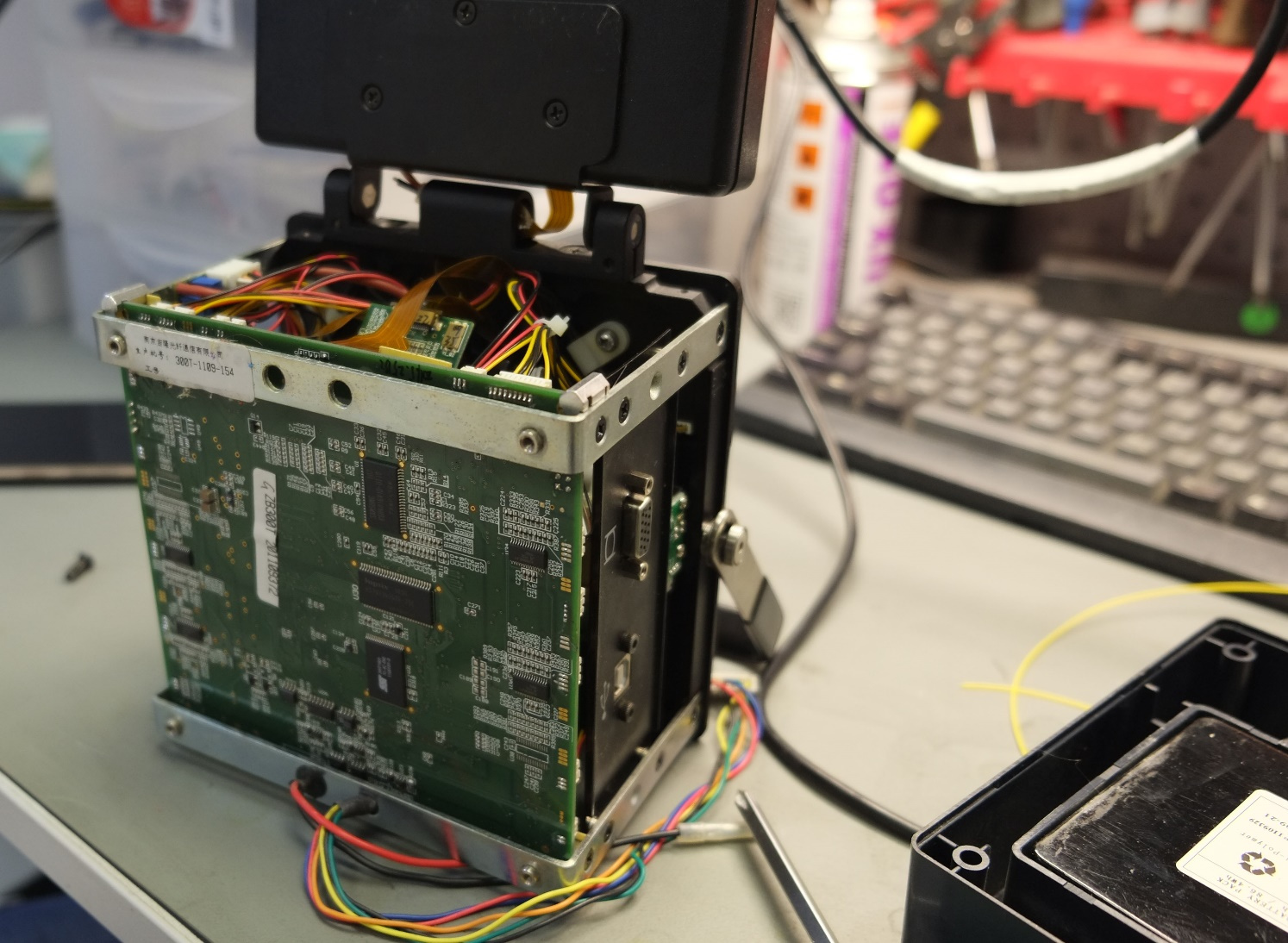

После того, как сварочный аппарат попадает на стол к инженеру, проводится детальный и подробный осмотр аппарата с целью определения текущего технического состояния оборудования. Так же осматриваются основные блоки устройства на предмет загрязнения.

Сразу же в ходе внешнего осмотра мы увидели, что оборудование имеет сильные внешние загрязнения, так же отсутствуют крышки кронштейна дисплея. Их отсутствие может вызвать случайное повреждение дисплейного шлейфа.

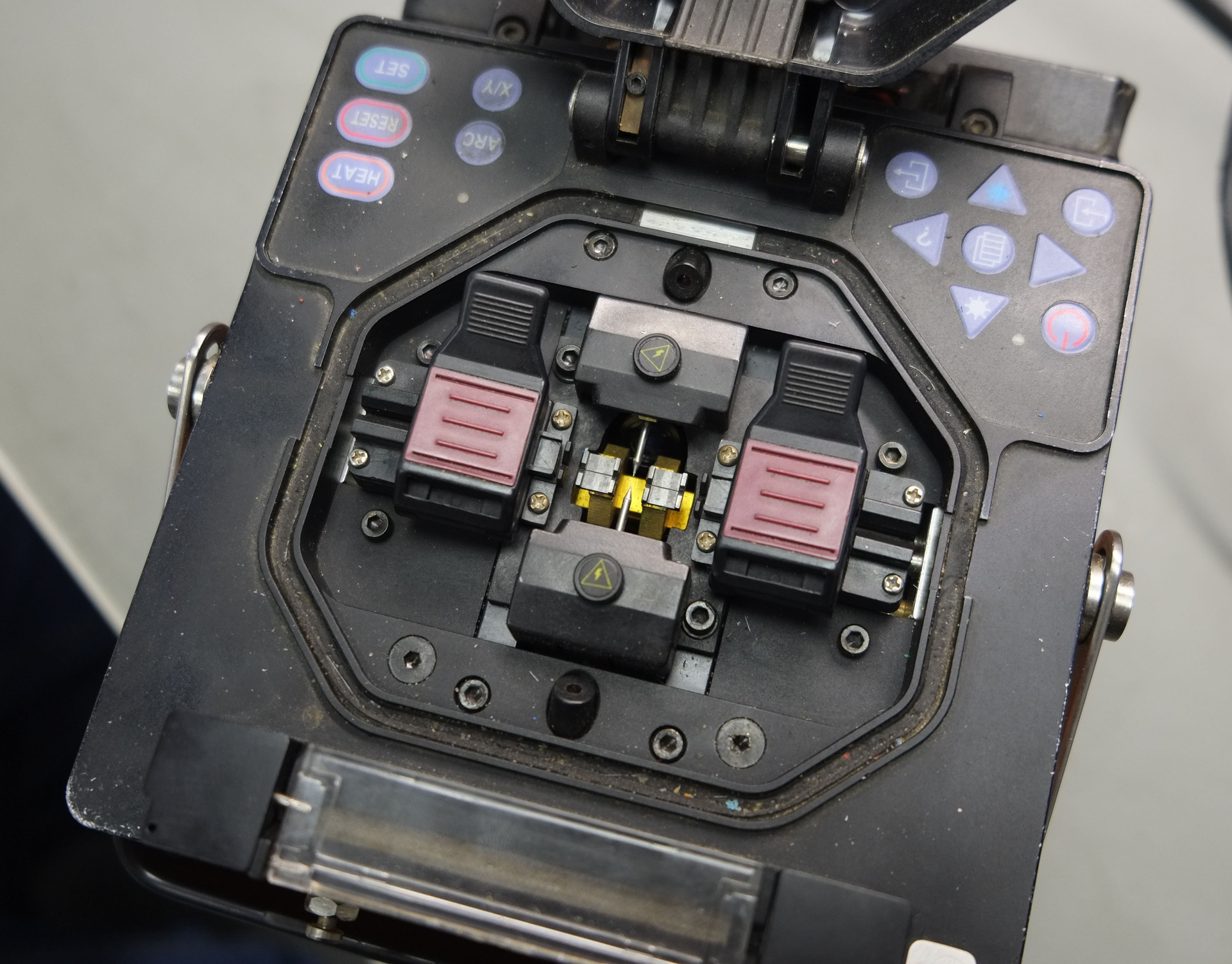

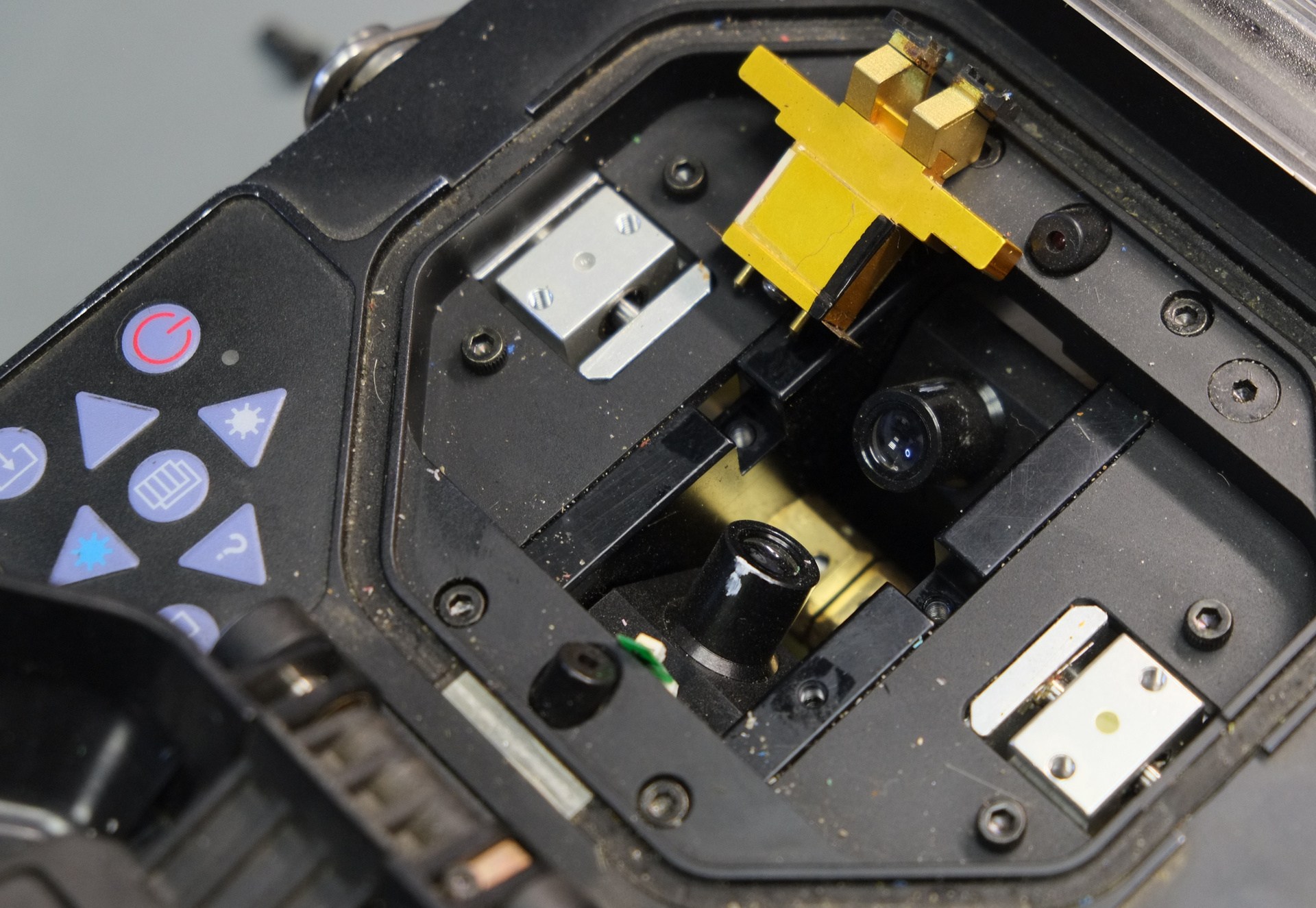

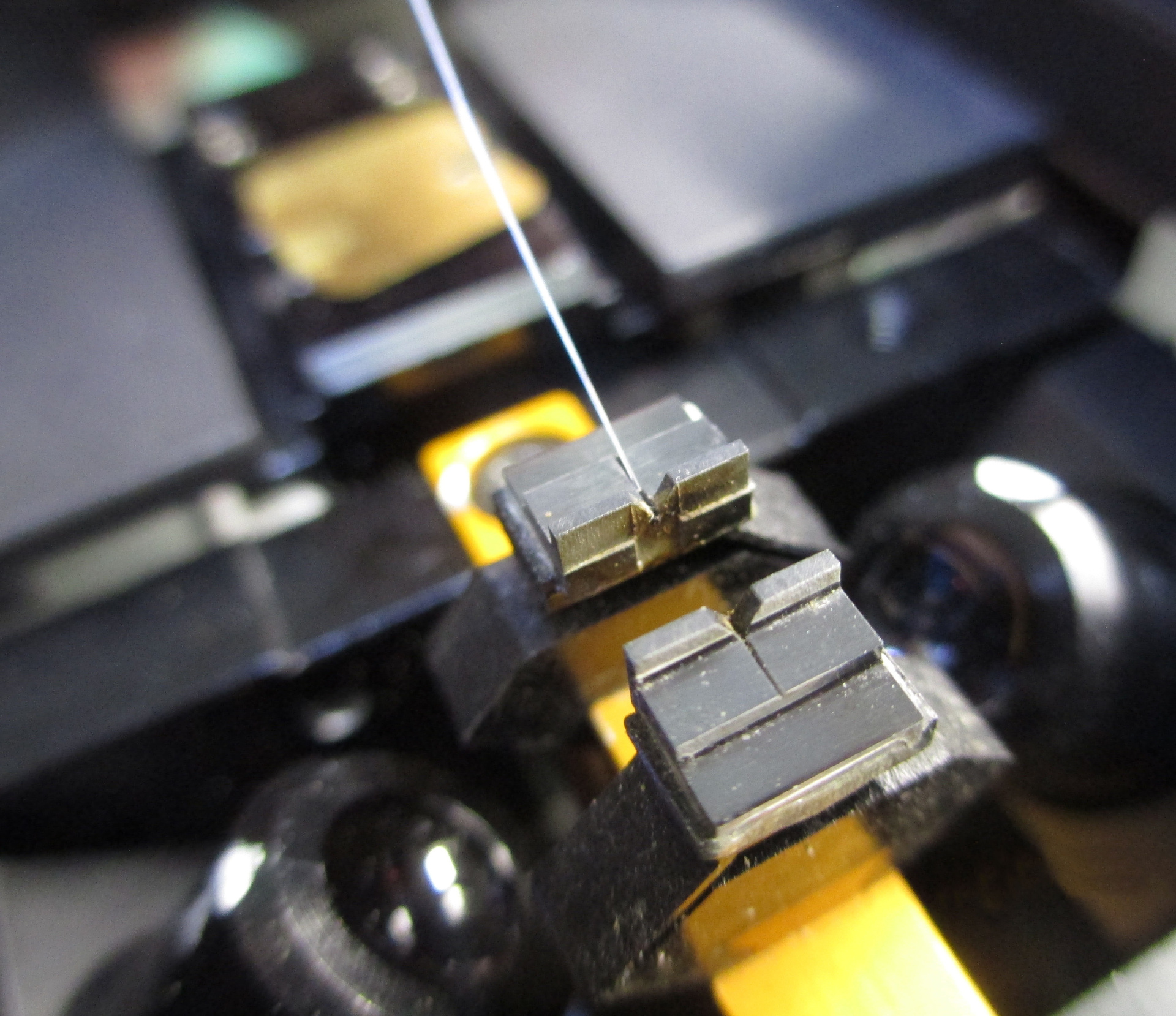

Закончив внешний осмотр переходим к осмотру внутренних узлов и компонентов устройства: обнаруживаем загрязнение механизма юстировки, V-образных канавок, оптической системы и зеркал.

После оценки внешнего и внутреннего состояния аппарата необходимо провести программную диагностику оптической системы на наличие пыли. Сварочный аппарат может диагностировать и анализировать текущее состояние оптической системы выделяя все посторонние объекты.

В нашем случае мы увидели, что на матрице Y-проекции имеется пыль. Это существенно сказывается на качестве сварки и достоверности оценки потерь на сварном шве. Если не проводить своевременную чистку и техническое обслуживание сварочного аппарата – линзы оптической системы могут прийти в полную негодность для нормальной эксплуатации и может потребоваться их замена. На фото пример загрязненной линзы.

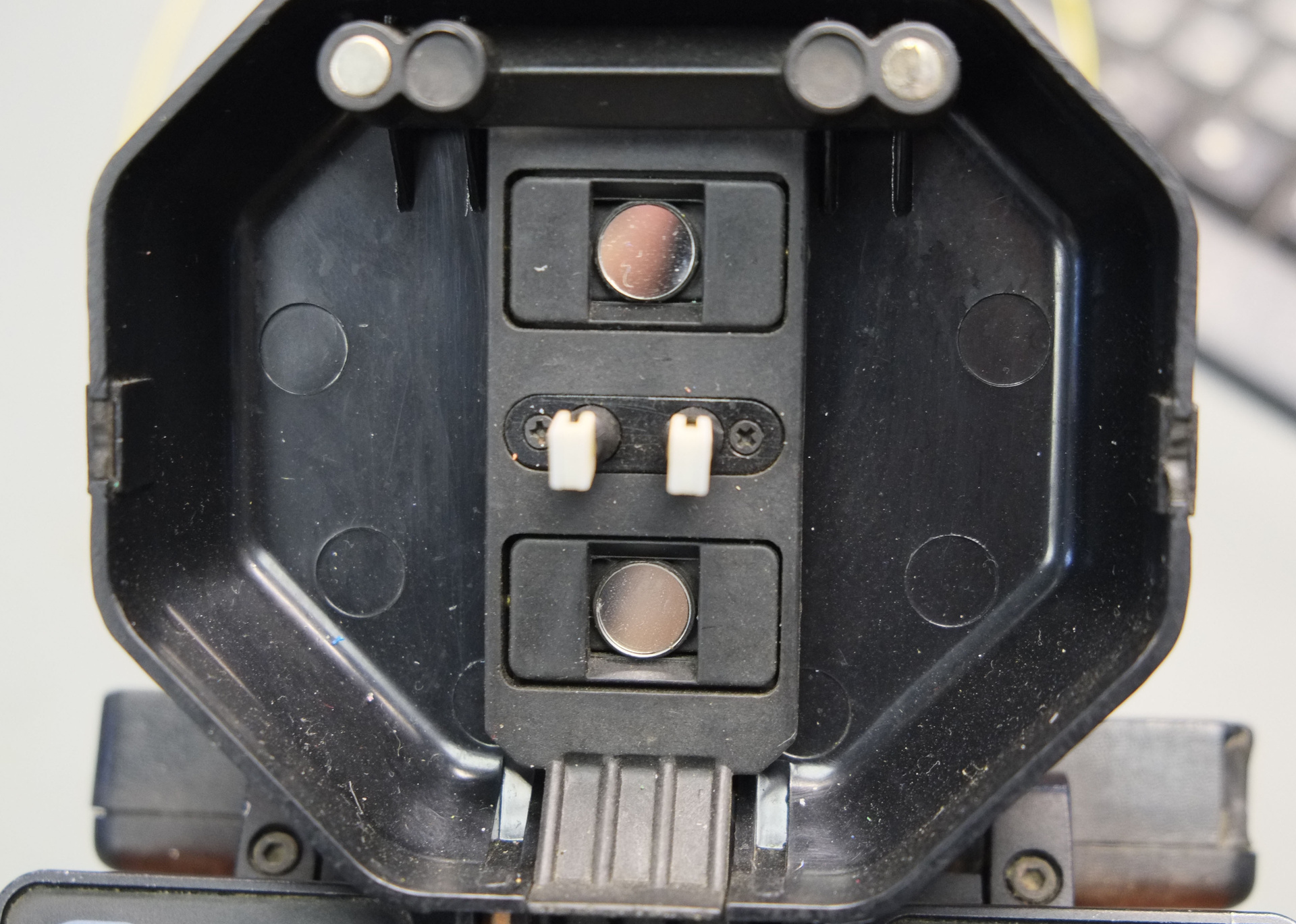

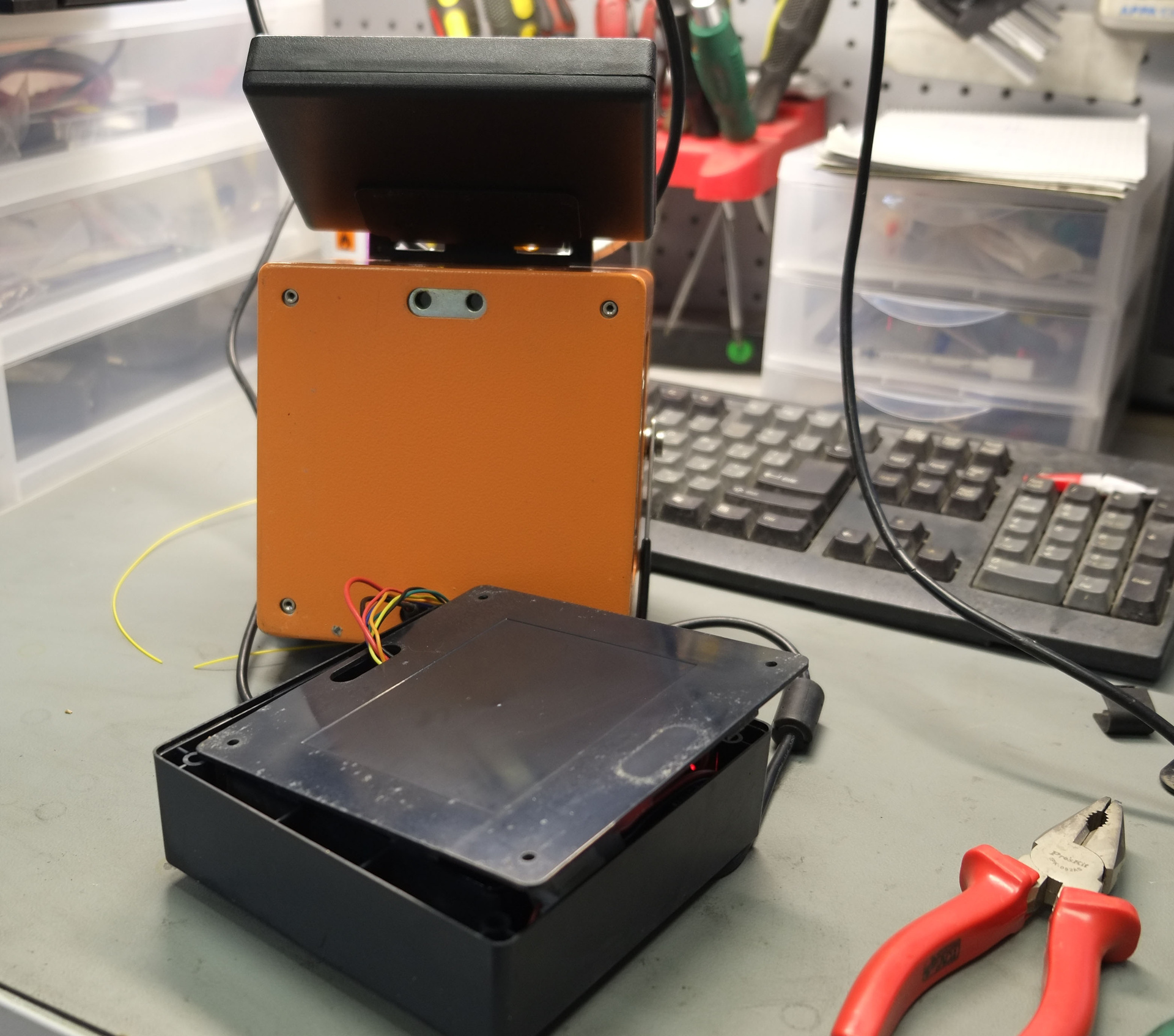

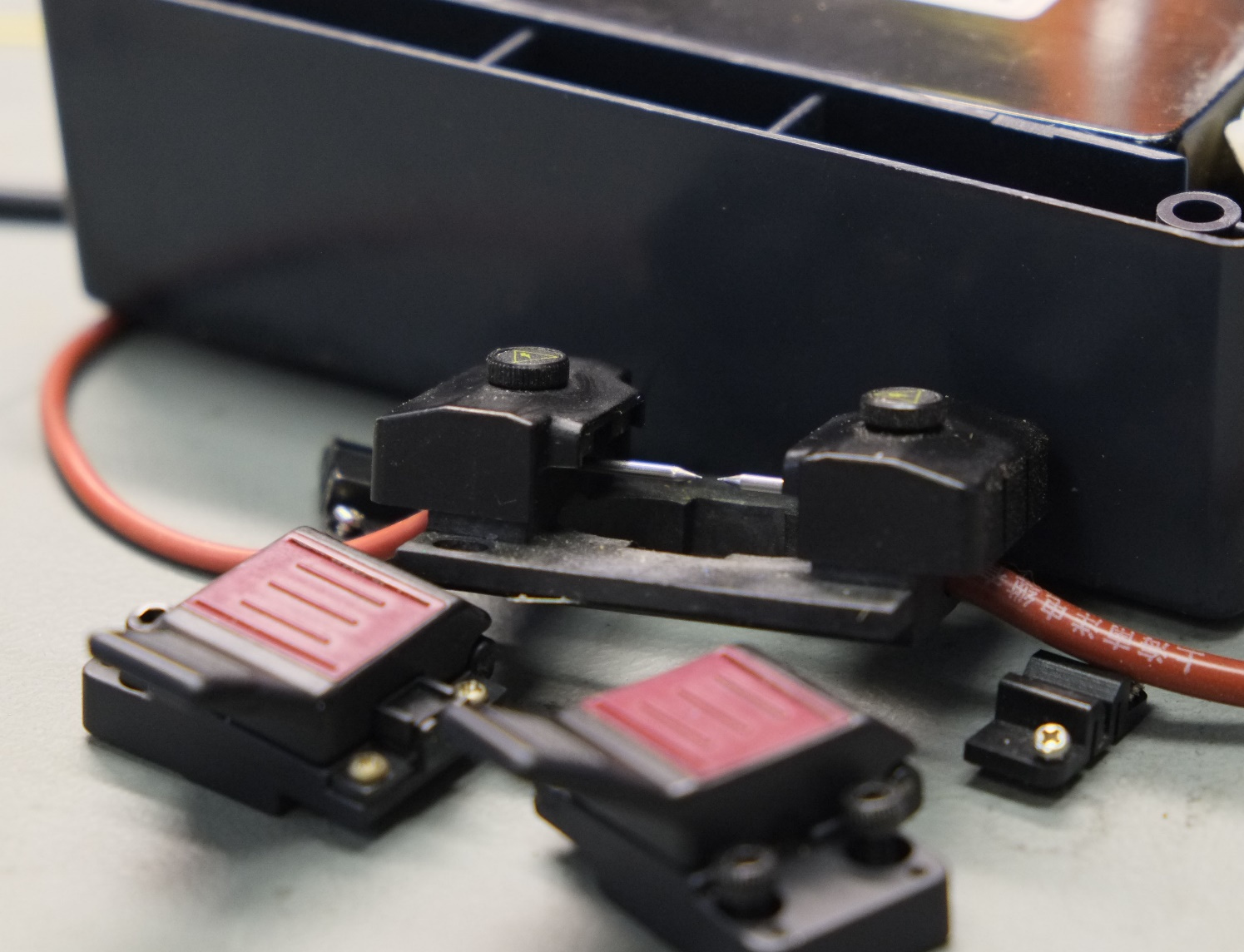

Чтобы подобраться ко всем ключевым узлам сварочного аппарата и провести комплексную чистку, настройку необходимо разобрать аппарат: снимаем аккумуляторную батарею, кожух сварочного аппарата.

Для чистки оптической системы необходимо так же снять прижимные фиксаторы для оптоволокна и платформу для электродов.

Сняв данные компоненты, мы получаем полный доступ к оптической системе для чистки и приведения всех блоков к пригодному для эксплуатации состоянию.

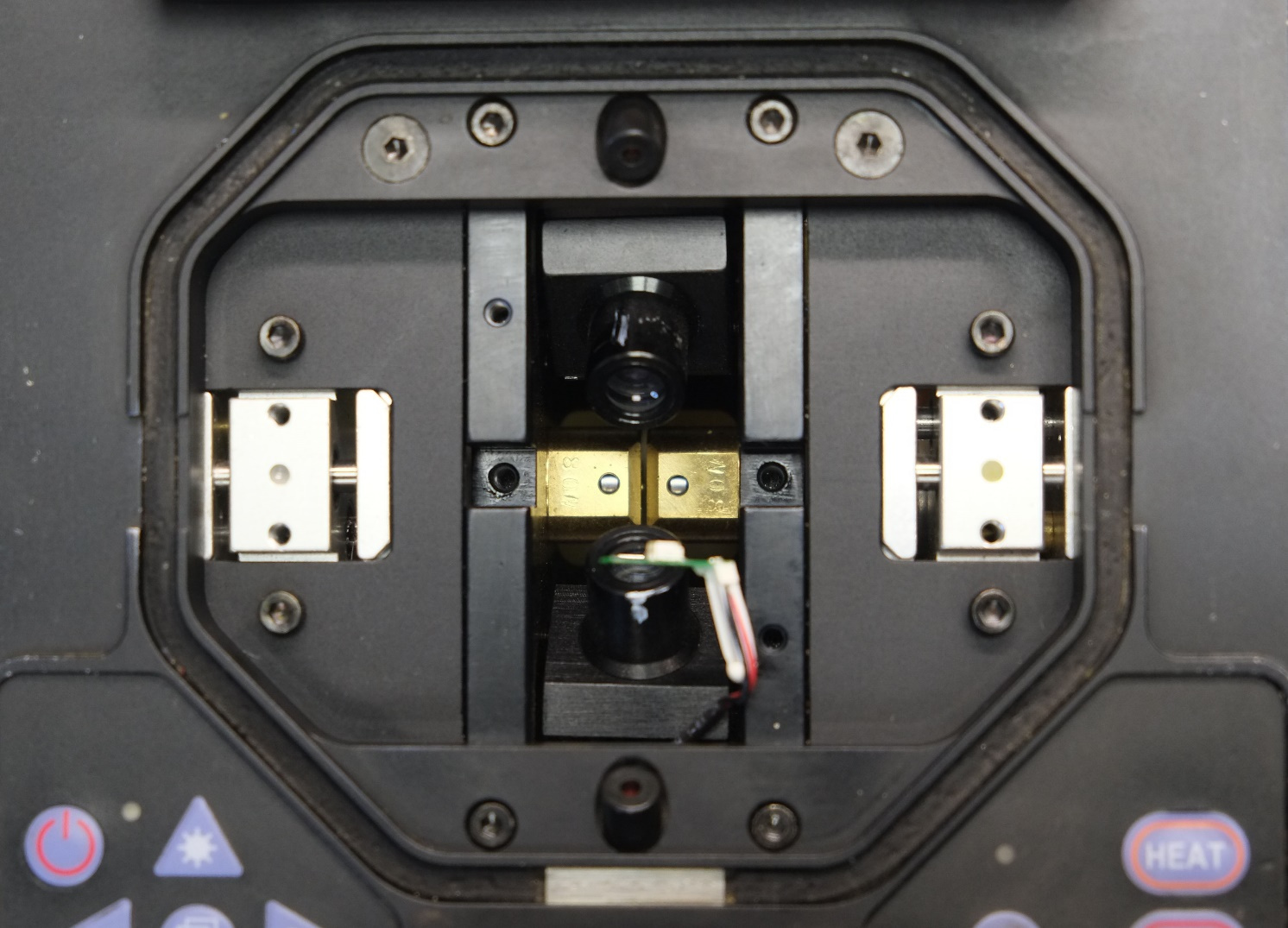

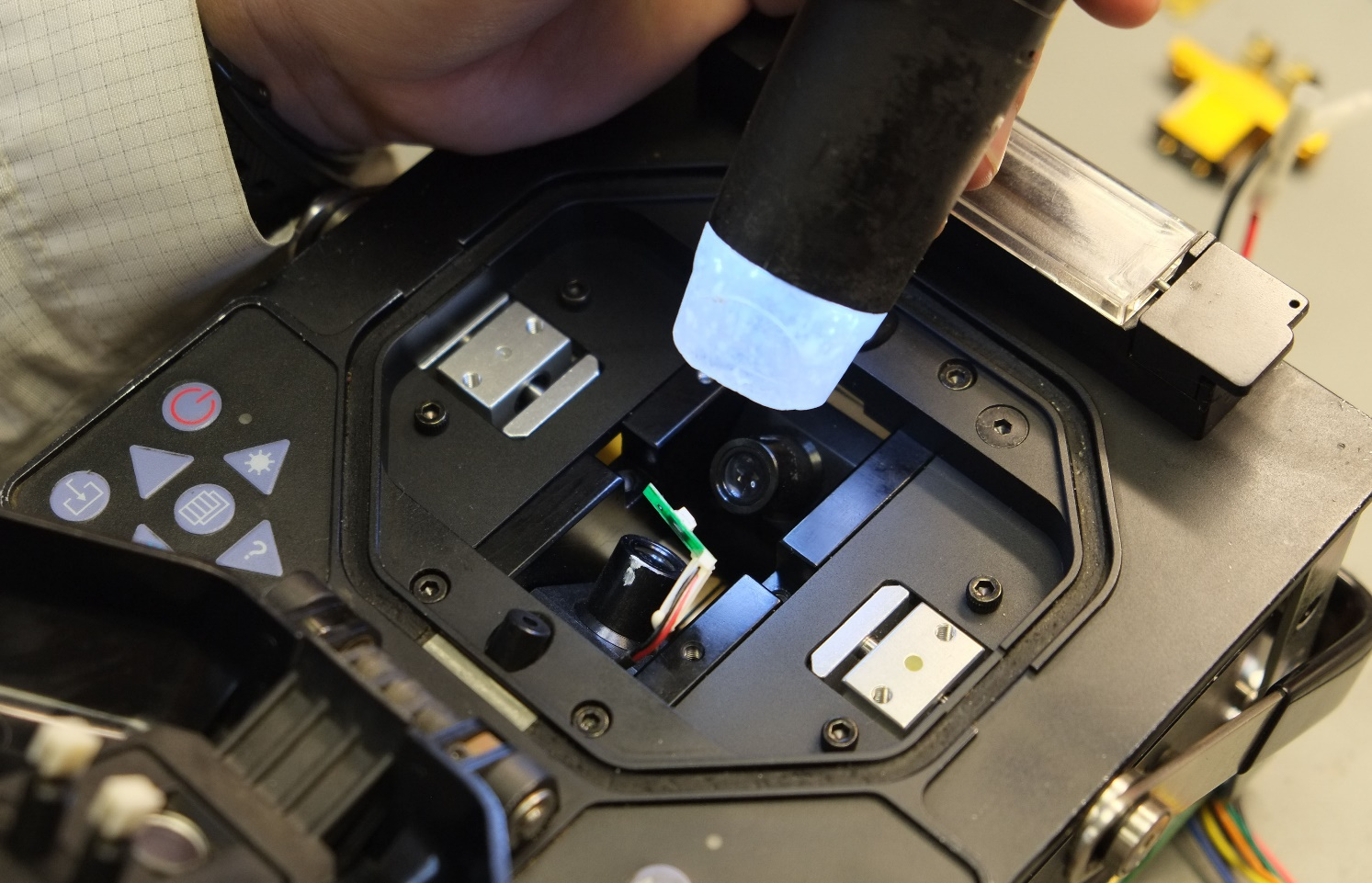

Для начала мы удаляем всю пыль и грязь с помощью мощной направленной струи воздуха. После используя специализированные средства удаляем всю грязь из основной рабочей области. Наш аппарат приобретает совершенно иной вид.

Проводим диагностику состояния оптической системы с помощью микроскопа. Осматриваем линзы микроскопа на наличие повреждений и грязи. Проводим тонкую очистку поверхности оптических линз, зеркал и поверхности матриц X и Y проекций.

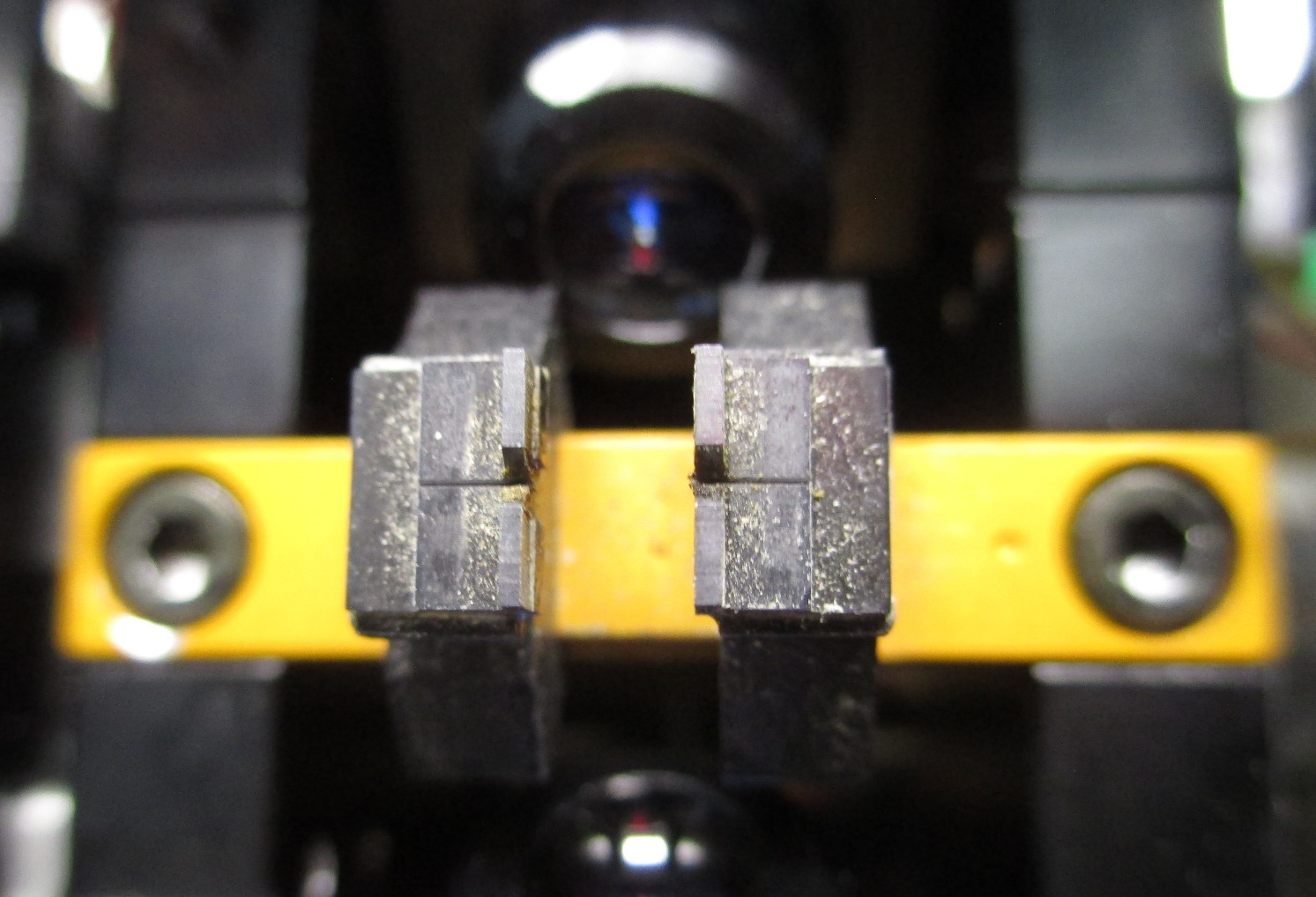

Как вы видите на фото – механизм юстировки и V-канавки имеют сильные загрязнения. В текущих условиях ни о каком качественном сведении волокна не может быть и речи. Переходим к чистке механических компонентов сварочного аппарата.

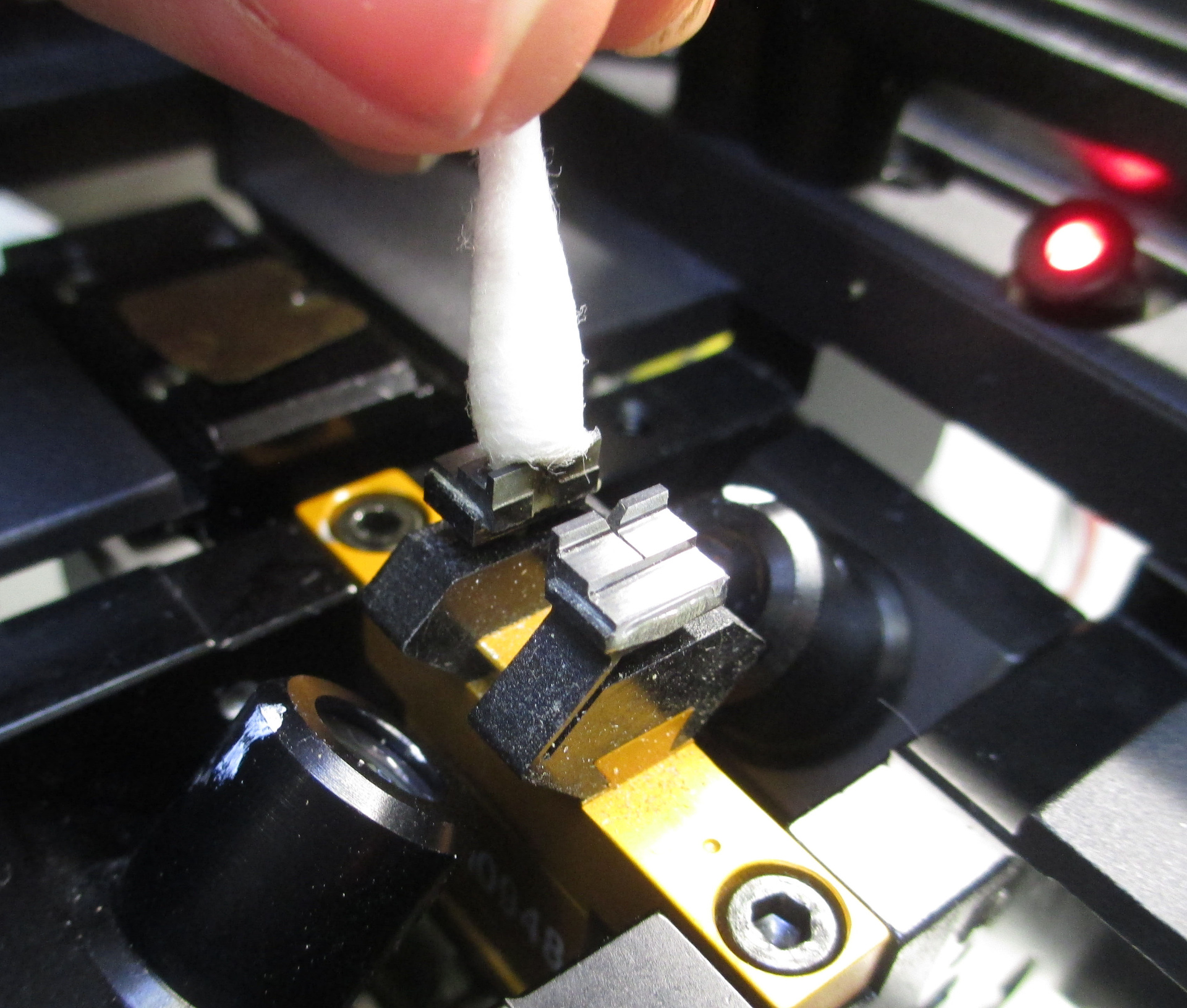

Чистим V-образные канавки.

После того как основные блоки сварочного аппарата вычищены – можно переходить к фокусировке оптической системы. Для этого необходимо обратно собрать сварочный аппарат и подготовить его к тонкой настройке.

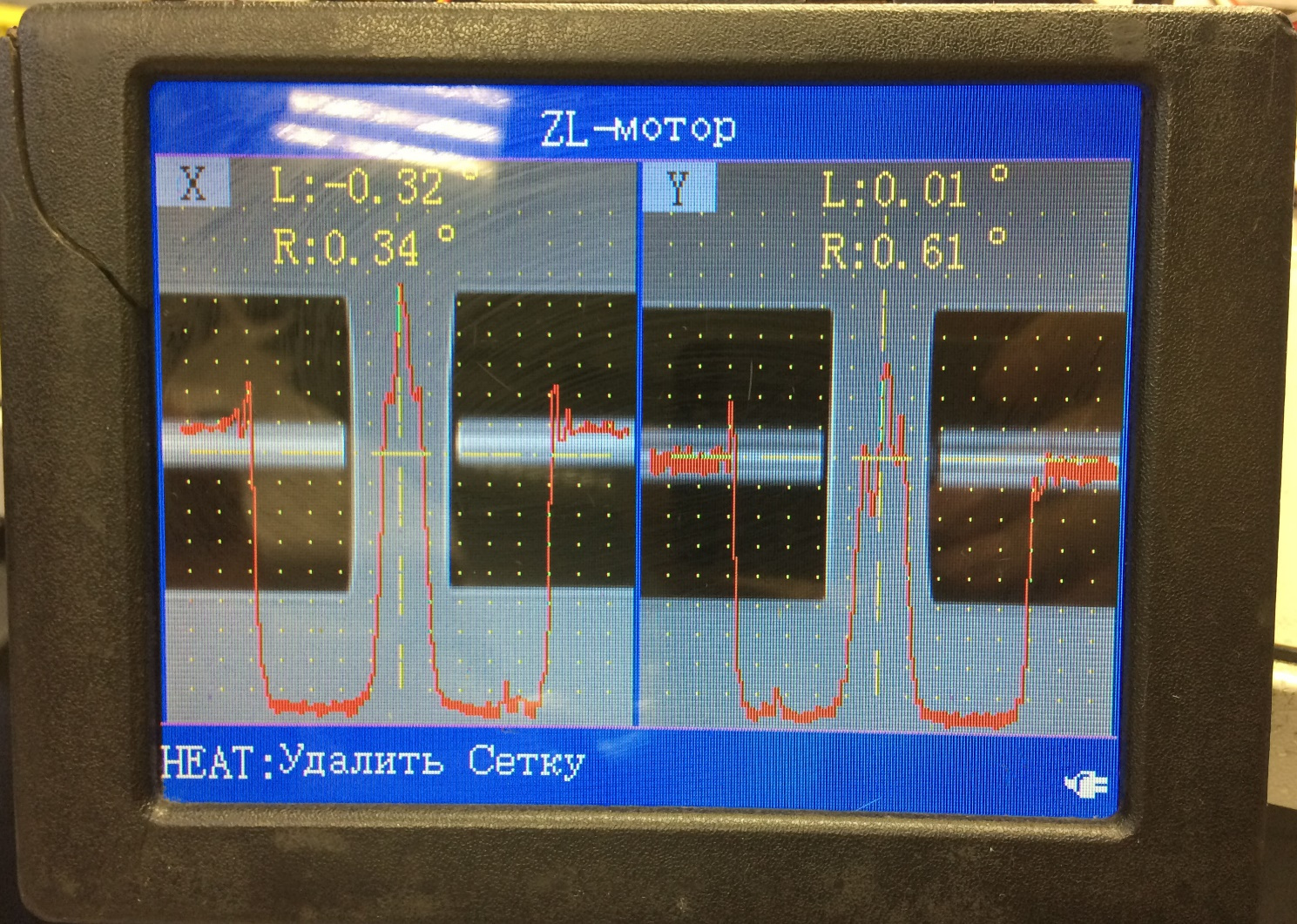

Практически в каждый сварочный аппарат встроен анализатор, с помощью которого можно провести тонкую фокусировку используя диагностическую диаграмму. В данном случае, оптическая система на правой проекции расфокусирована и диаграмма имеет не правильную форму. Если фокусировка аппарата не соответствует требованиям — аппарат не сможет правильно свести волокна.

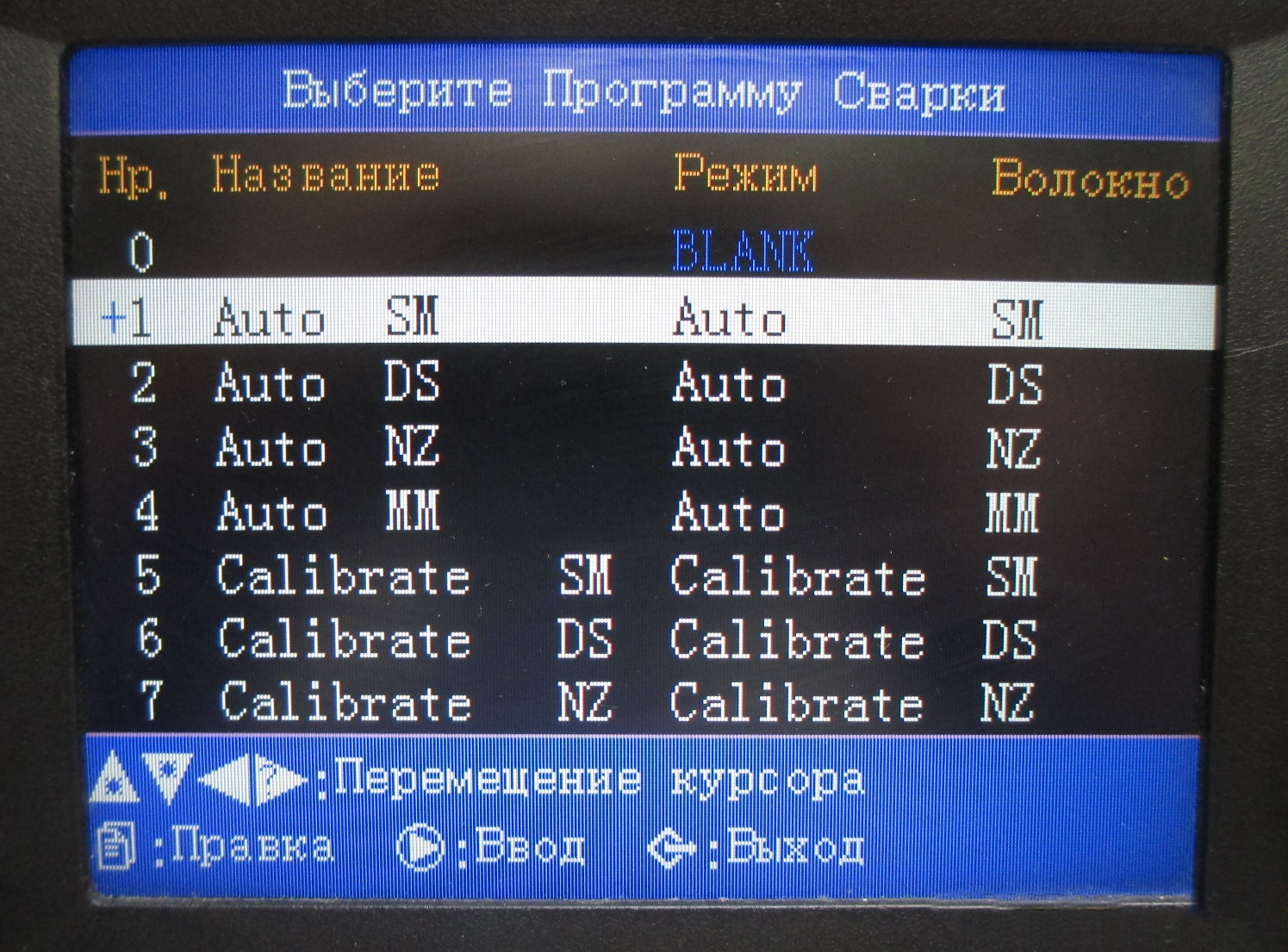

После фокусировки диагностическая диаграмма приобретает вид максимально приближенный к эталонной. На этом процесс фокусировки заканчивается. Переходим к процессу программной настройки. Для этого выбираем режим сварки Auto SM, т.к. для настройки используется волокно стандарта G652D.

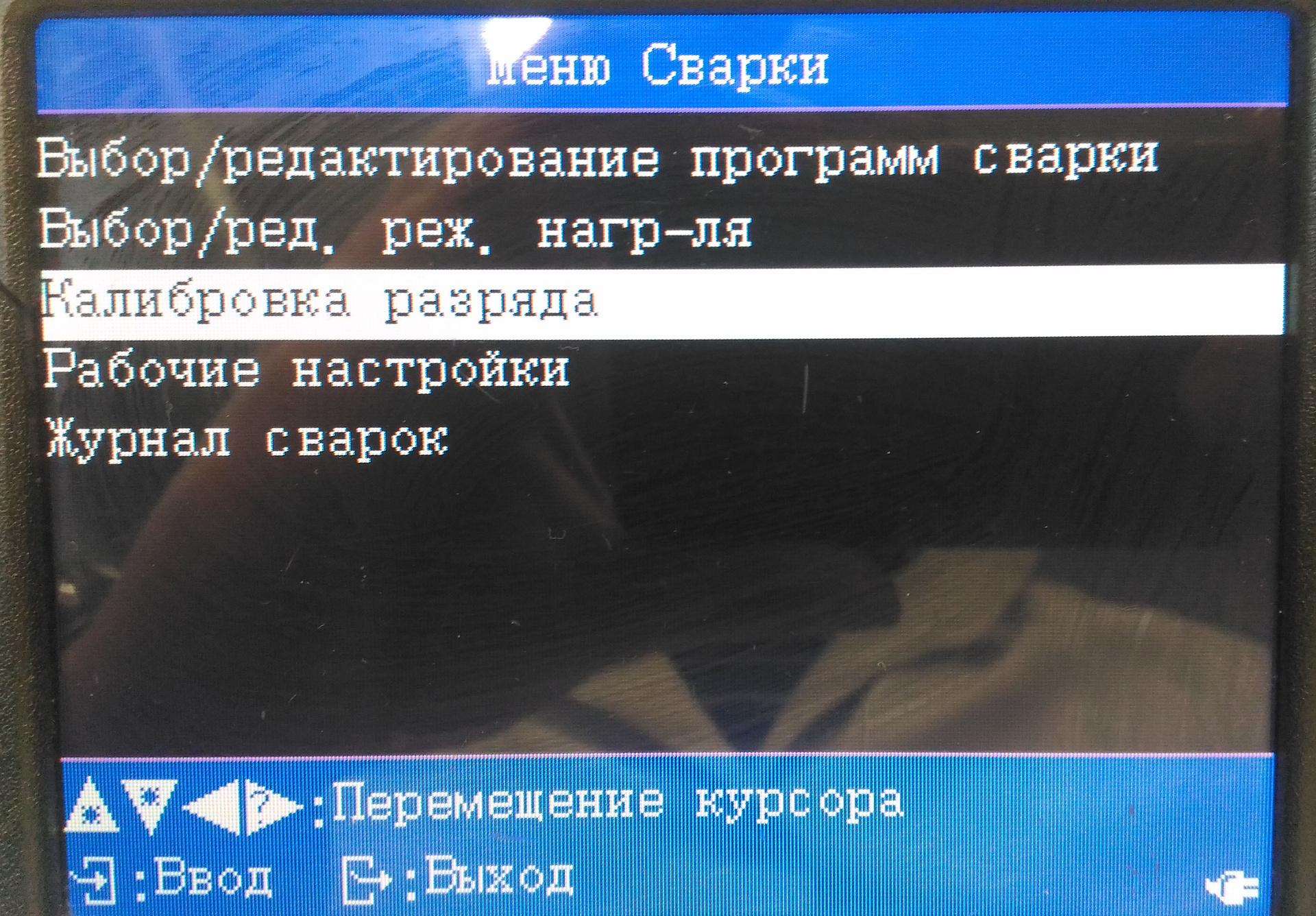

Переходим к процессу калибровки дуги, в ходе которого настраиваются параметры: положение и ток.

Калибровка данных параметров осуществляется в автоматическом режиме. После того как аппарат завершает калибровку — мы получает сообщение о том, что процесс прошёл успешно.

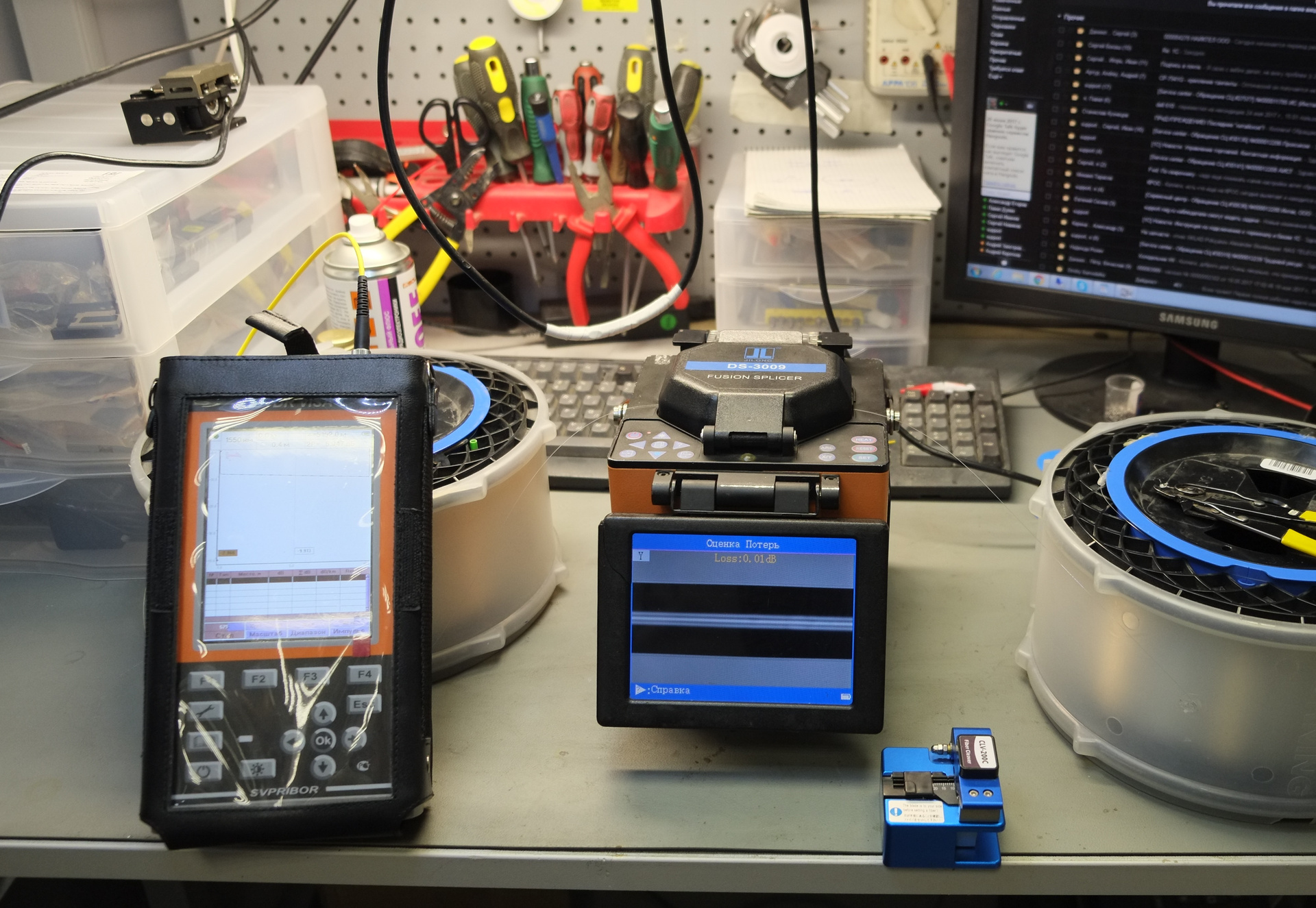

После настройки параметров дуги проводится комплексная проверка сварочного аппарата и диагностика качества сварки. Далее при помощи рефлектометра проводятся измерения уровня затухания на сварном шве с использованием стенда.

После подробного анализа результатов ТО, аппарат проходит стадию тестирования, в ходе которой подтверждается исправность оборудования и его пригодность к работе в реальных условиях.

Комментарии (11)

Foolleren

01.06.2017 16:39+1в любом фото сообществе быстро объяснят, что компрессорный воздух и вату к оптике подпускать нельзя.

Nubus

02.06.2017 03:03+2Во первых, 100% что после компрессора стоит специальный очистительный и сушащий фильтры.

Во вторых нет НИЧЕГО плохого в очистке линз ватными палочками, если они от хорошего производителя и используются хорошие очистители.

И в третьих, фото оптика и промышленная оптика (лазеры, микроскопы, и т.д.) сделаны из разных материалов, с разными напылениями, поэтому некорректно сравнивать способы их чистки.

Ну в четвертых, зачастую сами производители подобных систем рекомендуют ватные палочки и спец раствор для очистки оптики, там надо на месте с производителем или консультантом решать.

cyberly

02.06.2017 08:08>>… компрессорный воздух

А если компрессор безмаслянный?

Foolleren

02.06.2017 09:44-1при адиабатическом расширении конденсат образуется даже если точка росы в компрессорном воздухе -60 очень красивые точечки на оптике появляются

cyberly

02.06.2017 14:10Не очень понятно, за счет чего он образуется. Если компрессор используется, чтобы «один раз дунуть», то конденсат выпадает после охлаждения воздуха в ресивере и остается в нем. Проблемы могут быть, если ресивер горячий и/или расход очень большой, и тогда конденсат выпадет уже в трубах/шлангах после ресивера, и оттуда его погонит потоком воздуха на выход. При расширении воздух, конечно, становится чуть холоднее, но не то чтобы сильно. Кроме того, время «пшика» — небольшое, так что из окружающего воздуха ничего выпасть тоже не успевает.

Просто я много раз использовал компрессор в таком режиме и конденсата на выходе из пистолета ни разу не было.

Foolleren

03.06.2017 00:42конденсат образуется на выходе за счёт того что выходящий воздух охлаждает тот что уже есть.

чистка оптики сжатым воздухом это целый ритуал оптика должна гермитичной и быть в коробе который наполняют их пистолета или баллончика — пших мимо. и только потом только оптику. и чистить так можно только герметичную оптику. загнать пыль внутрь объектива это не совсем то чего ожидаешь, но вполне вероятно. поэтому сжатым воздухом и не чистят оптику.

ватой оптику не чистят от слова совсем она абразивная сама по себе. а уж в сумме с бетонной пылью темболее

даже в ссср рекомендация по чистке оптики — фланель. а просветления в те времена были очень нежные

cyberly

03.06.2017 01:29>> конденсат образуется на выходе за счёт того что выходящий воздух охлаждает тот что уже есть.

Ну, теоретически, может быть… Интересно было бы посчитать, какие условия для этого нужны, но честно говоря, лень восстанавливать почти утраченные знания термодинамики.

Насчет ваты, думаю, смотря что чистить. В принципе, мы ей вполне успешно протирали оптику копировальной техники. Но там просветление почти никогда не встречалось и грязь была неабразивная. Ну и оптика почти всегда разборная: несколько призм и зеркал в пластиковом ящике. Металл, стекло и акрил. Ватой ничего не царапалось, однако очень крупный ее недостаток был в большом количестве ворса, из-за которого крупную деталь оптической системы полностью очистить было довольно муторно. Потом перешли на специальные салфетки.

Ну а если пыль абразивная… Мне кажется, с ней будет царапать тряпочка из любого материала, так что результат должен больше зависеть от используемого химического очистителя и прямоты рук.

remzalp

02.06.2017 09:19баллон чистого азота (первый сорт, не особая чистота) на 40 литров стоит рублей 600, не особо чистого — 250. Работает просто замечательно (оптику не чистил)

alexhott

Вышел вчера с работы. завел машину, закурил.

Смотрю у дороги на газоне сидит мужик за раскладным столиком на раскладном стульчике и чего-то там копается.

Первая мысль — пикник, во думаю народ совсем без принципов, сел на проспекте Космонавтов в Екатеринбурге и отдыхает.

Пригляделся — волокно сваривает.

Flagman

Три безпринципных девы под окном пряли оптоволокно =)