Введение

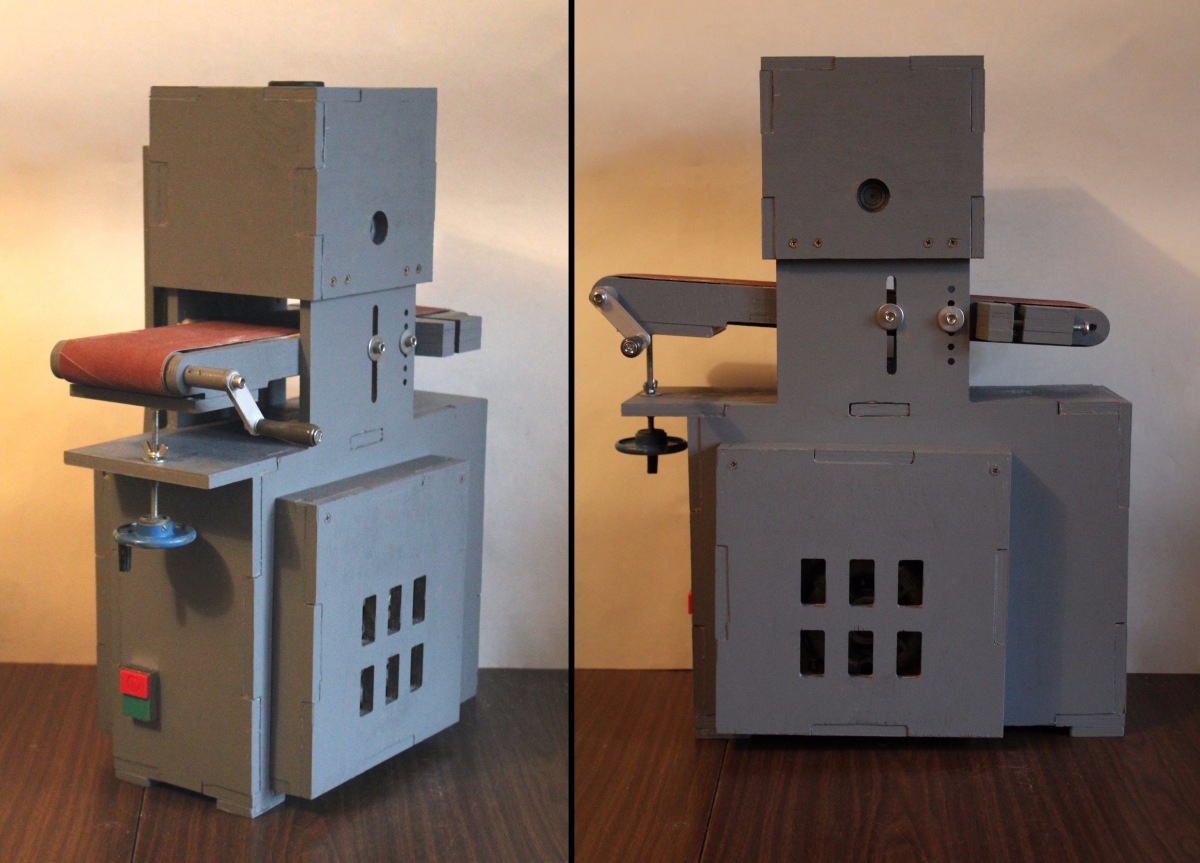

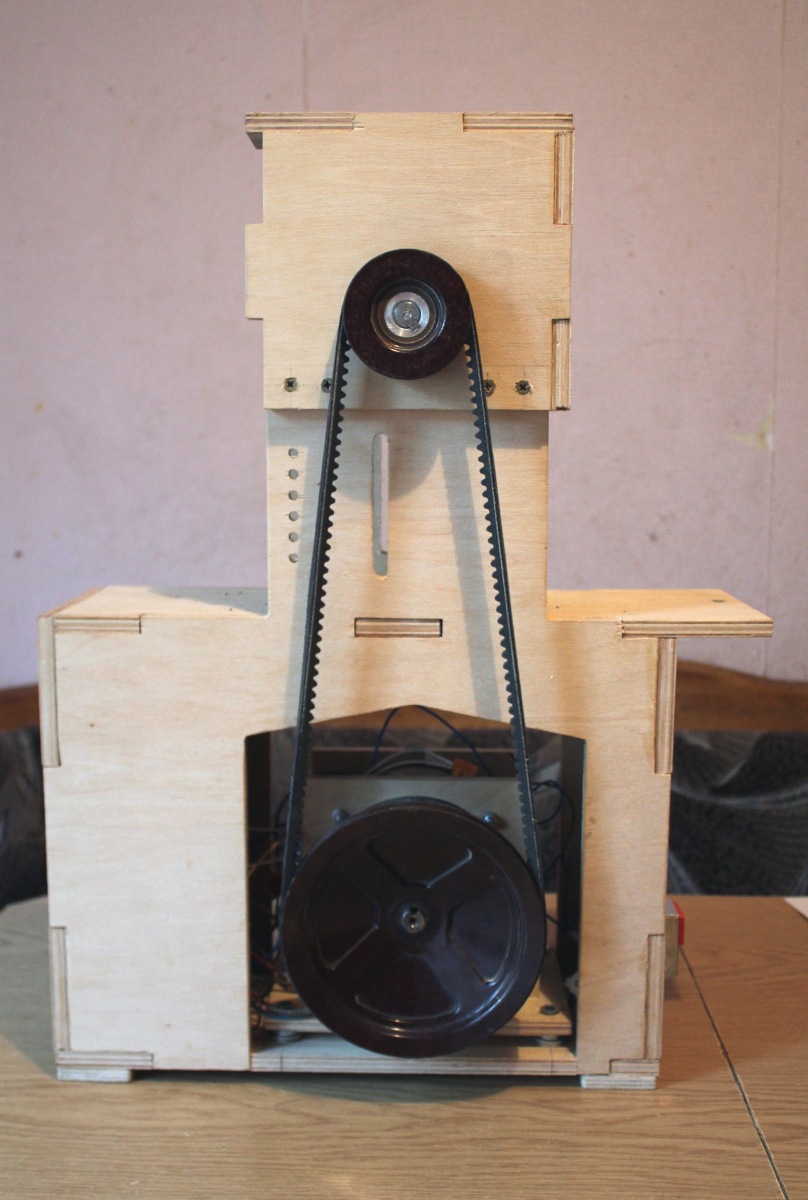

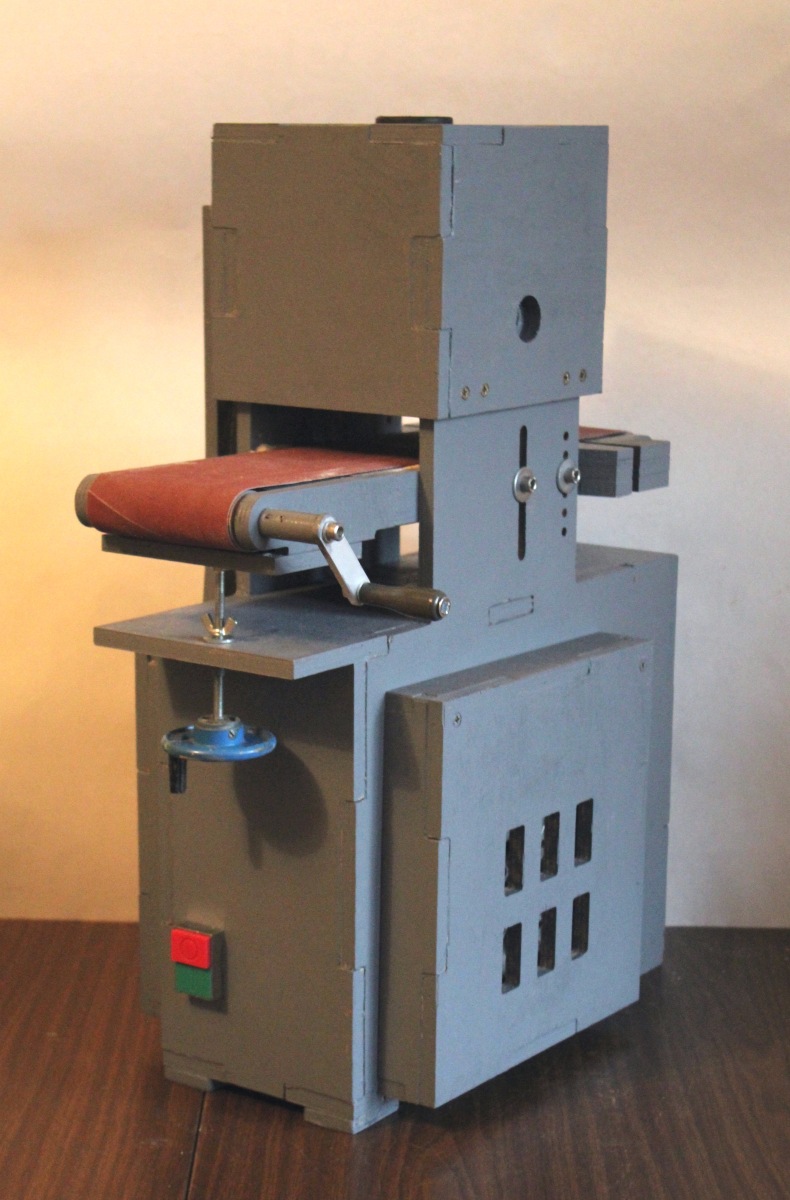

В данной статье описывается процесс конструирования и создания горизонтально-шлифовального станка по дереву. Акцент в изложении материала ставится на особенностях изготовлении и воплощении в материале подобных изделий в рамках хоббийной мастерской.

Предыстория. Одно время я занимался изготовлением традиционных луков. Для получения требуемой силы натяжения и обеспечения качества склейки требовалось точно калибровать узкие и длинные полоски шпона твердых пород дерева. Узкоспециализированного станка для подобных задач у меня не было, обходился приспособлениями и услугами сторонних лиц.

Приступая к работе я ставил перед собой следующие цели и задачи: создать функциональное, удобное, надежное, ремонтнопригодное, компактное, эстетичное изделие, способное выполнять предназначенные для него задачи.

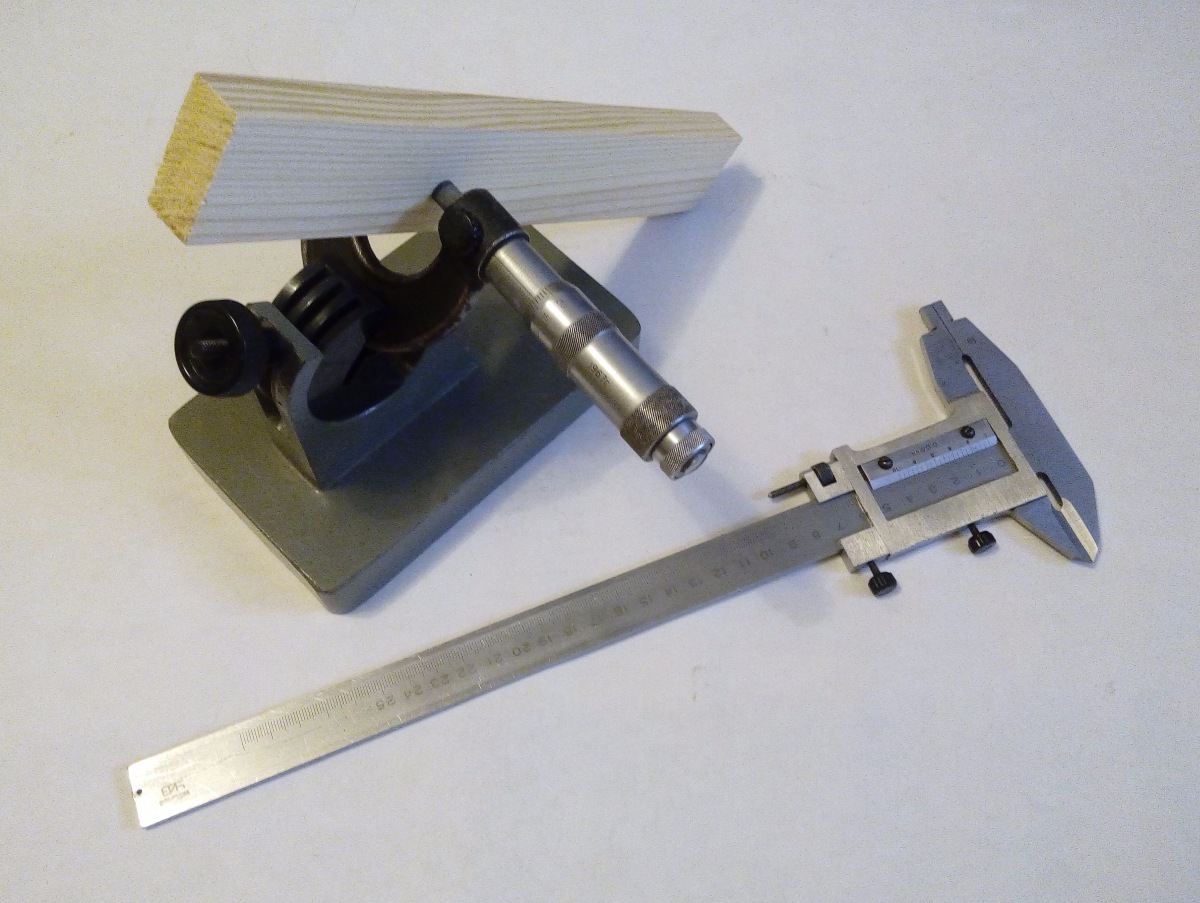

Круг задач был очерчен следующим образом: иметь возможность получить прошлифованную поверхность с допуском по толщине в 0,1 мм на всей длине и ширине заготовки.

Вообще предназначение подобных станков следующее (если говорить очень просто): на входе имеешь кривую заготовку с необработанными поверхностями — на выходе прошлифованную, с параллельными плоскостями.

Конструирование

Итак, идея положена, начинаем процесс. На мой взгляд, этап проектирования и конструирования подобного изделия — это самая сложная и творческая часть всего цикла изготовления. Составляется генеральный план работ; суммируются и объединяются воедино противоречивые требования; закладываются все основные этапы изготовления, сборки и эксплуатации; предугадываются возможные проблемы и пути их решения.

Я начал с компоновки и «анализа конкурентов»: смотрел, кто, что и как делал подобное. А после накопления информации — чертил схемы и наброски в обычной тетради. Основной акцент у меня на данном этапе стоял на взаимном расположении трех частей станка: двигателя, барабана и подающего стола. Хотелось сделать конструкцию компактной и легкой, и, в то же время, не потерять в удобстве сборки, эксплуатации и обслуживании. Скажу сразу, не все удалось воплотить в жизни, но главное, что я более детально осознал эти требования и получил опыт их воплощения в конкретном изделии. Этот проект задумывался для самообразования и получения практического опыта в области проектирования производственных станков и приспособлений.

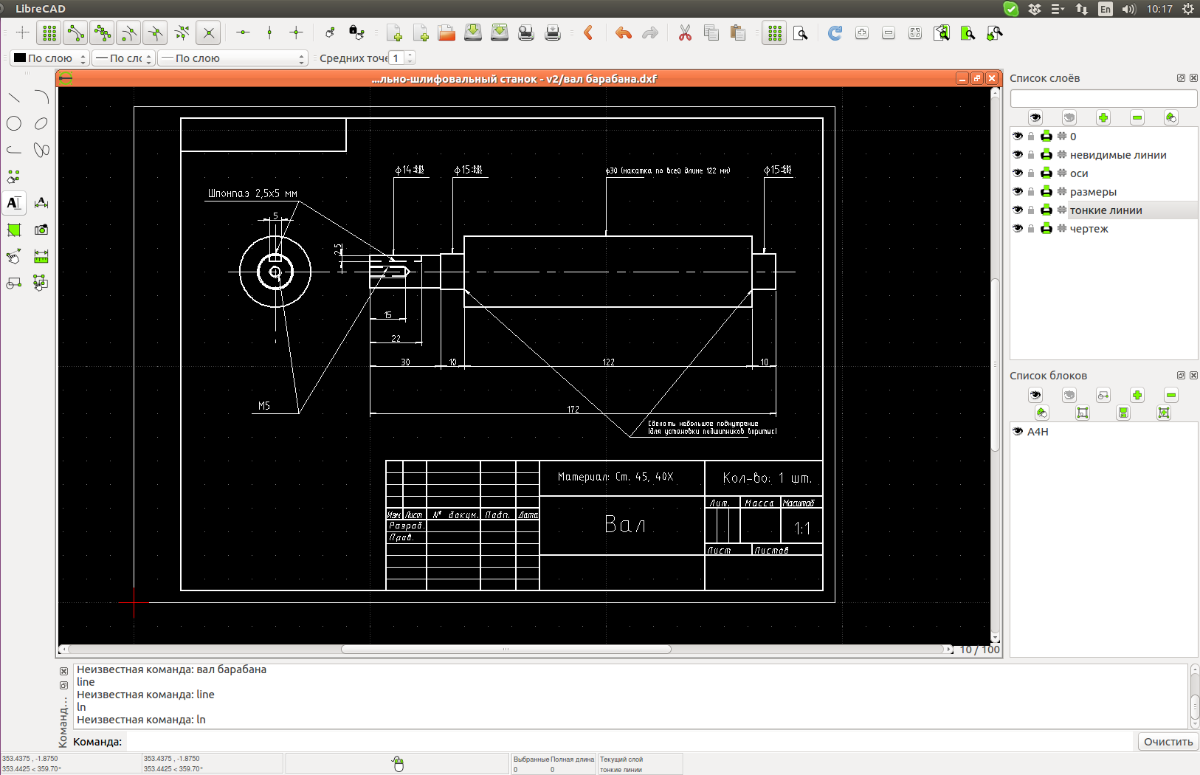

Черчение

После выбора принципиальной схемы компоновки элементов, началась их детальная проработка в чертежах. Т.е. мне предстояло нарисовать корпус, двигатель, шлифовальный барабан, подающий стол (для заготовок), вспомогательные ручки, зажимы, крепеж, повышающую ременную передачу, защиту пользователя от вращающихся частей, пылеудаление. В корпусе требовалось оставить место для электрики. Так же стоило подумать о возможности собрать и разобрать это все вместе, и быстро перенастроить на иной размер в процессе эксплуатации.

Сложность данного этапа заключается в том, что ты соединяешь в уме разнородные этапы. Например, чтобы задать габариты корпуса, надо знать размеры двигателя и шлифовального барабана. Но размер барабана зависит (в свою очередь) от максимально возможной ширины заготовки, а максимальная ширина заготовки зависит от мощности двигателя. Мощность двигателя влияет на массу изделия и габариты корпуса. Размещение барабана над двигателем ограничено наличием клиновидного ремня соответствующей длины. И т. д.

Все чертежи я делал на бумаге, шел по принципу «от общего к частному». Задавал ограничения по конкретной части станка (например, подающему столу), и потом детализировал этот элемент, раскладывал его на составляющие. После сведения всех взаимных размеров воедино — делал подетальные чертежи для раскроя.

Специализированные компьютерные программы

Они использовались. И использовались именно как инструмент — перевести мысли в форму понятную для другого человека или машины.

Я пользовался программой LibreCAD для создания 2Д чертежей под резку фанеры и создания бумажных чертежей для токарей-фрезеровщиков. Всем рекомендую эту программу — обучиться можно буквально за пару часов (если знаешь основы), бесплатно, интуитивно понятно, просто и логично.

Так же пробовал создать 3Д модель станка в программе FreeCAD. Освоил интерфейс, возможности, создал первую деталь — но потом это забросил. Для случая когда заказчик, проектировщик, исполнитель и сборщик — это одно лицо, строить 3Д модель нет потребности.

Так же присматривался к Autodesk Fusion 360. Я бы, наверное приобрел и использовал её для профессиональной работы (исходя из моих потребностей и знаний на данный момент).

Характеристики станка

На выходе имеем следующие характеристики:

- размеры (ДхШхВ) 470х240х580 мм

- вес 8,5 кг

- скорость движения шлифовальной лесты 20 м/с

- диаметра барабана 120 мм, обороты барабана около — 2800 об./мин.

- ручная подача заготовки (с возможностью доработки до автоматической подачи)

- максимальная ширина заготовки 80 мм

- высота заготовки от 1 до 60 мм

- рабочий съем (на древесине средней твердости, ширина заготовки 40 мм) 0,15 — 0,20 мм за проход

- двигатель асинхронный однофазный 180 Ватт, 1350 об./мин.

- пылеудаление (входное отверстие для шланга пылеудаления 40 мм)

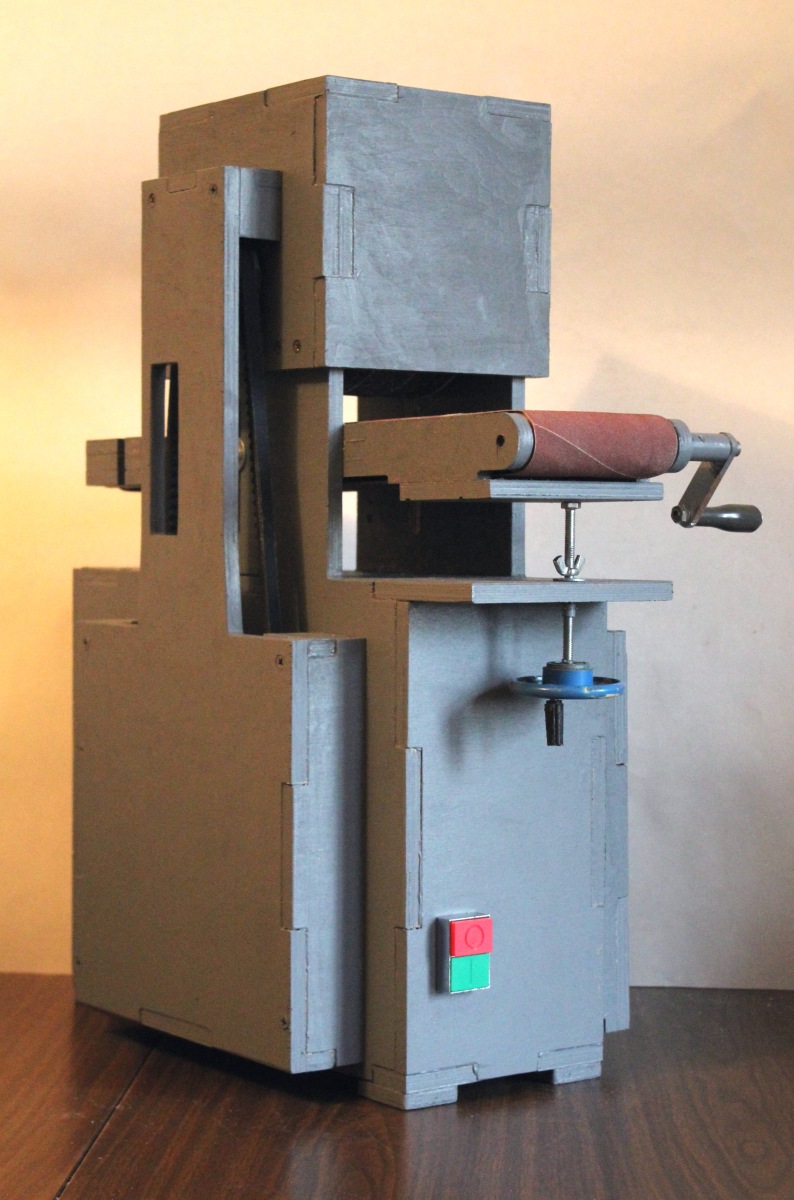

- наличие кнопки «экстренной остановки двигателя»

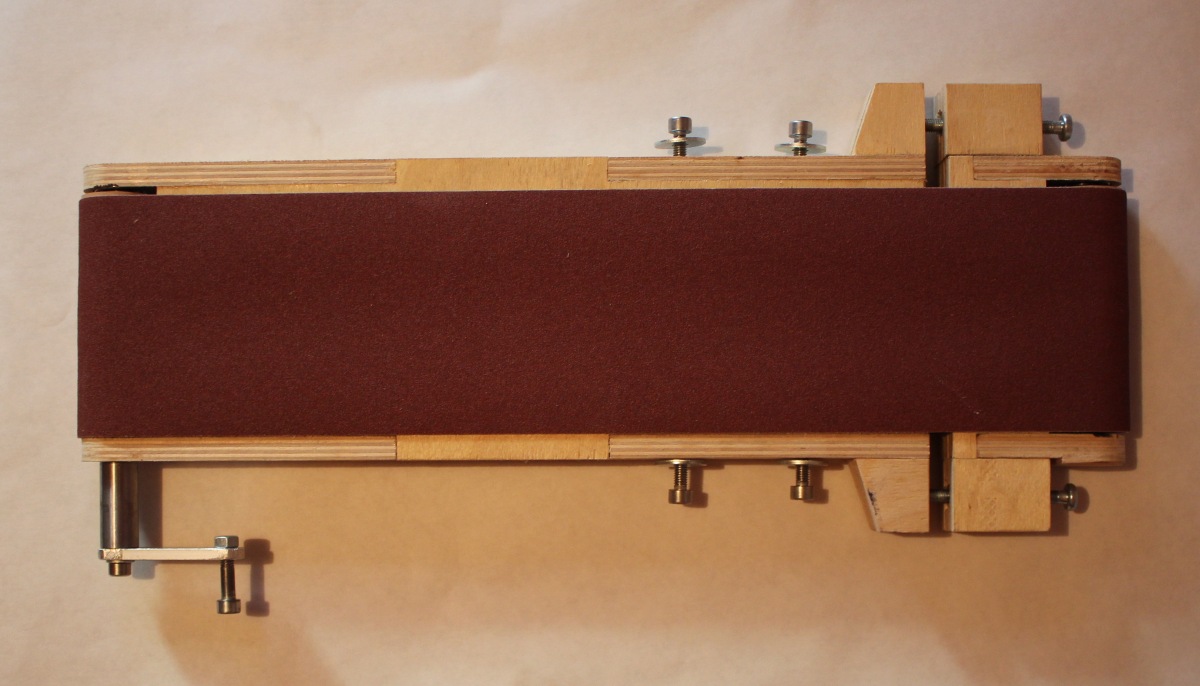

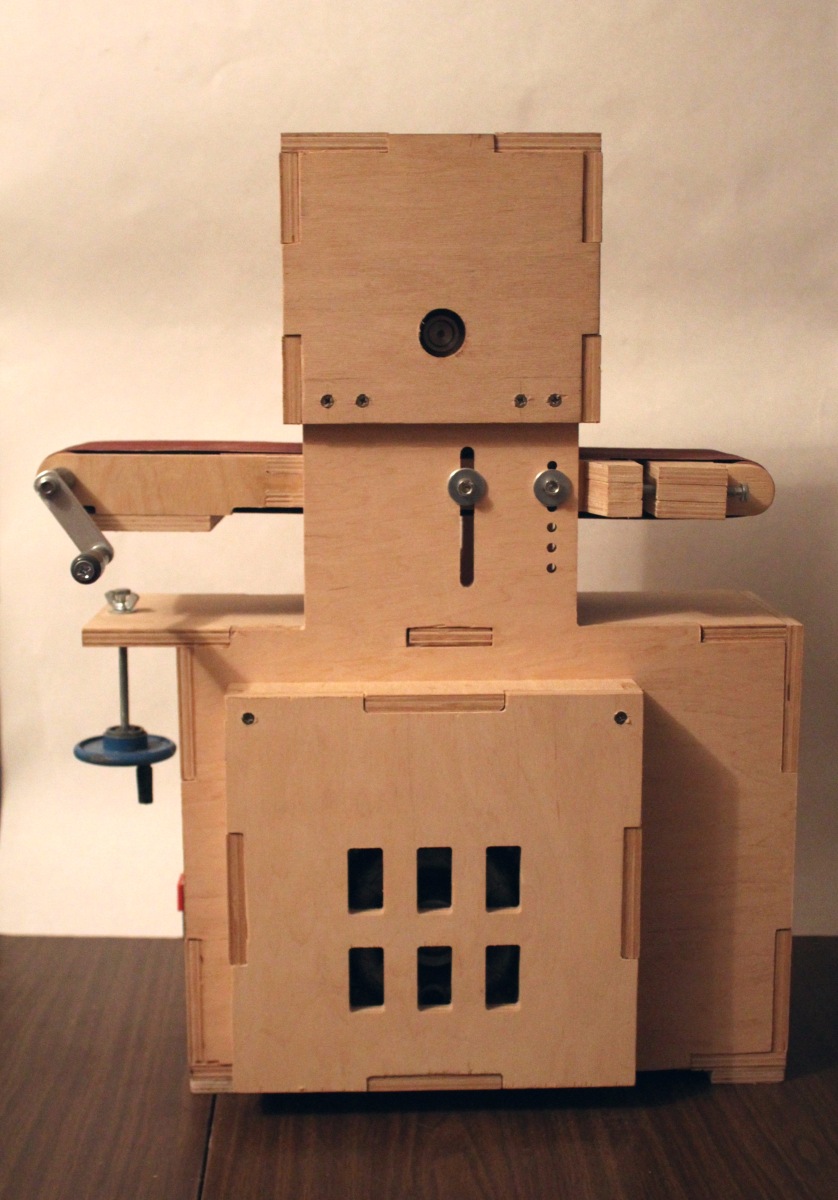

Подающий стол

По сути — отдельный проект в общем проекте. Проработан достаточно детально. За основу размеров взята лента от деревообрабатывающих шлифовальных станков 915х100 мм. Есть возможность поставить двигательна автоподачу или, удлинив крепеж — сделать отдельный ленточно-шлифовальный станок. Ролики обрезиненные, заказывал их отдельно. Положение ленты регулируется, для придания роликам бочкообразности намотал изоленту по центру.

Подающий стол закреплен на двух винтах М6, ещё два винта позволяют жестко фиксировать стол в требуемом положении.

Т.е. цикл обработки следующий: маховичком установил требуемый размер, закрепил винтами стол, прошлифовал заготовку, открепил стол.

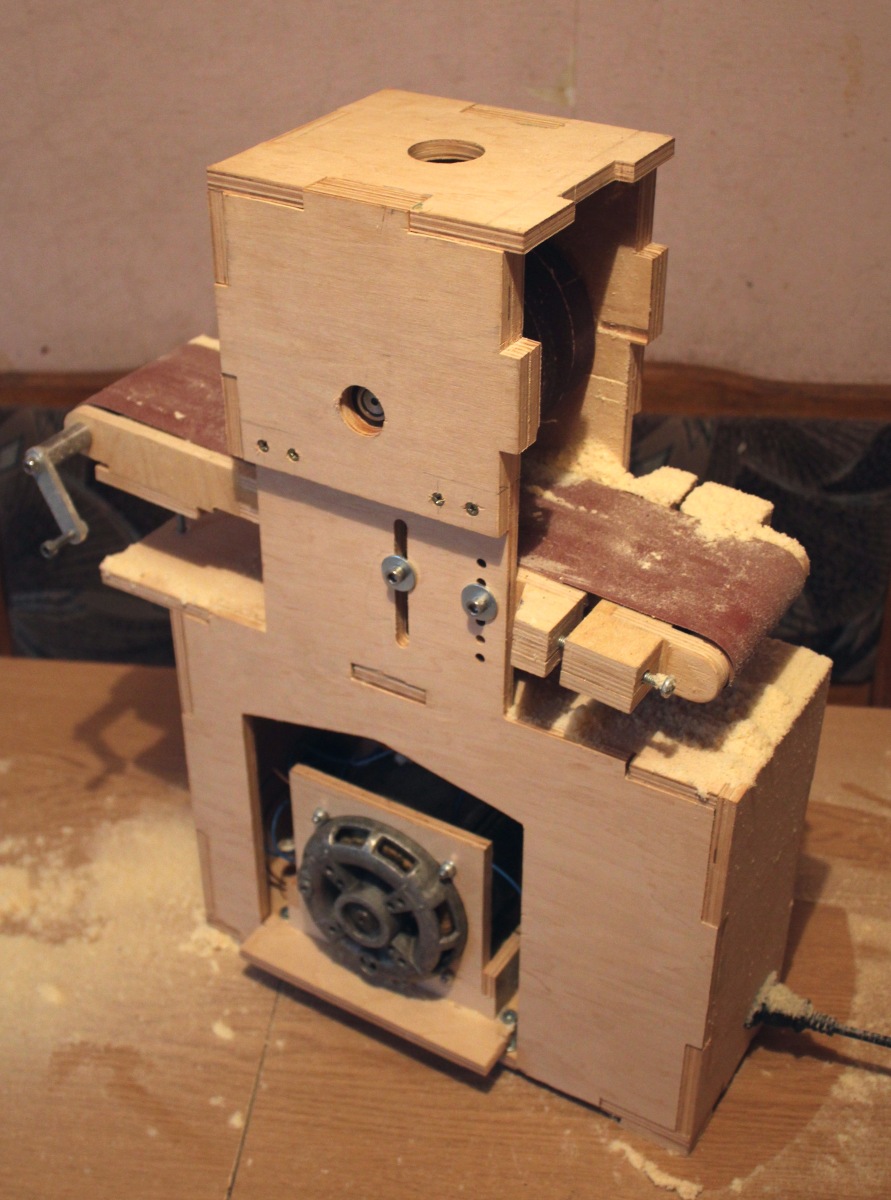

Шлифовальный барабан

Собирается отдельно от корпуса, крепится к нему восемью шурупами. Барабан несъемный (относительно своего корпуса), замена ленты реализована. Шлифлента крепится на поверхность барабана при помощи двустороннего скотча, концы прибиваются скобами (степлером).

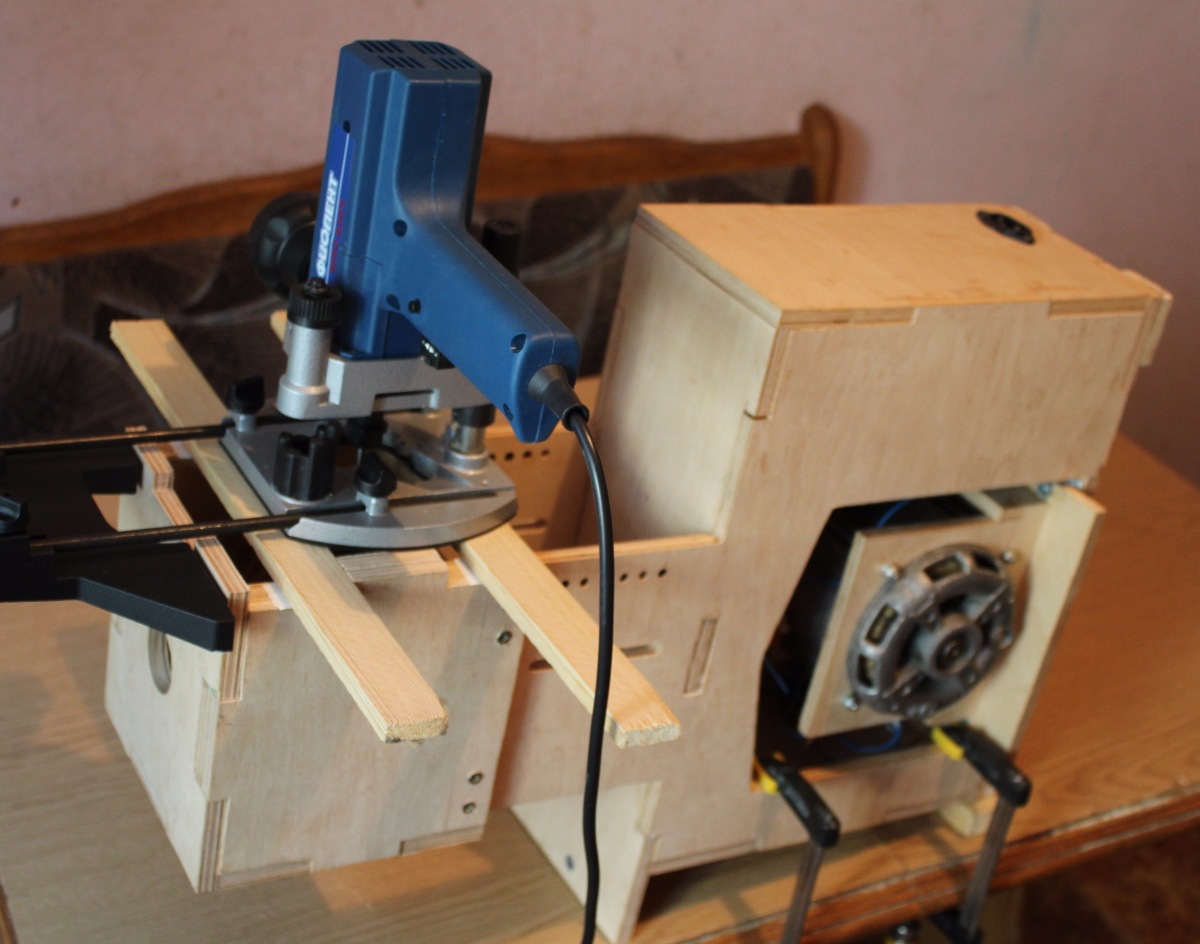

Сборка барабана: на вал приклеивал эпоксидкой наборные кольца из фанеры. После ручным фрезером придал барабану цилиндричность (при включенном двигателе станка). Подсмотрел этот прием у американцев (канадцев?).

После финальной сборки и настройки поверхность барабана получилась параллельной относительно подающего стола.

Корпус, сборка

Основа корпуса — фанера 10 мм. Склейка — на ПВА (Д2). Внутри монтируется электрика и двигатель. Защитные кожухи на двигатель и ременную передачу чертил уже после сборки всего вместе, по месту — не хотелось высчитывать размеры заранее. Красил все водоэмульсионной краской (ею можно окрашивать поверхности в жилых помещениях).

Отдельно хочу остановиться на ручках, маховичках, штурвалах, лимбах и прочих элементах управления — они очень важны и без них удобство работы сильно падает.

Электрика

Электросхему привожу, по сути она состоит из двух частей: пуск асинхронного двигателя от конденсатора и классическая реализация книпки «Пуск/Стоп» через магнитный пускатель. Правда, магнитный пускатель я заменил на электромеханическое реле (пускатель мне показался слишком большим и громко щелкающим).

Подключение к сети 220 Вольт реализовано через IEC разъём (как в блоках питания в стационарных компьютерах, например). Это позволяет отсоединить шнур когда он не нужен. Лишние провода не болтаются под ногами, их можно хранить отдельно, менять требуемую длину и т.п.

Результаты, измерения

Станок в целом получился, возложенные на него задачи вполне может выполнять. Точность обработки достаточна (для данных задач, по древесине).

Пылеудаление работает хорошо, за пределы станка выпадают только крупные куски сбитой в комки пыли (после выключения вытяжки). Мелкая и самая вредная пыль прямиком идет в стружкоотсос.

Достоинства конструкции

- малый вес станка (относительно размеров обрабатываемой детали)

- быстрая перенастройка на нужный размер

- удобная регулировка толщины съема за проход

- приемлемая точность обработки (погрешность 0,05 мм на длине 200 мм)

- подача заготовки осуществляется путем вращения рукоятки (не надо ничего проталкивать толкателем, есть возможность доделать автоподачу в дальнейшем)

- ремонтопригодность, возможна замена/улучшение отдельных элементов (двигатель, шлифовальный барабан) без внесения кардинальных изменений в компоновку.

Недостатки конструкции

- не реализована автоподача заготовки

- нет прижима заготовки к столу (к транспортной ленте)

- мощности двигателя не хватает для грубой шлифовки

- максимальная ширина обрабатываемой заготовки невелика

- длительная замена шлифовальной ленты, нет функции быстрого снятия/установки барабана

Критика и предложения

Критика, замечания и предложения как в целом так и по отдельным элементам приветствуются. Добро пожаловать в комментарии.

Комментарии (48)

saboteur_kiev

18.10.2017 14:24Очень не хватает видео (пусть даже ускоренного), где показано что подается в станок, и какой получается результат. Можете добавить?

volmir Автор

18.10.2017 14:38Да, сам задумывался о съемке видео. Но отказался пока от этой идеи, так как снимать такое лучше в хоть более-менее оборудованном помещении, с штативом, светом, на нормальную камеру (в телефоне, фотоаппарате, видеокамере).

Смотрю на фотографии — и вижу, что половина из них в плохом качестве, без соотв. освещения.

В следующий раз попробую снять видео.

По сути вопроса. Процесс там такой:

1) запускаешь двигатель

2) выставляешь глубину съема

3) кладешь заготовку на бесконечную ленту

4) крутишь ручку

5) на противоположном конце ленты забираешь заготовку

6) GOTO пункт 2)

7) IF «достигнут нужный результат» EXIT

nafikovr

18.10.2017 15:05посчитал и получил при указанном диаметре барабана 120мм при указанной скорости вращений 2800об/мин 17.5м/с. откуда 20?

volmir Автор

18.10.2017 15:31Я взял я диски делал диаметром 125 мм (с запасом на обработку) — обработка по диаметру съела 1,5-2 мм на диаметр примерно. Плюс наждачка тоже 1,5-2 мм на диаметр добавляет примерно. Ну может и это я так округлил расчеты (в большую сторону).

jaddd

18.10.2017 16:49У меня только один вопрос:

А не проще ли было купить ленточную шлифмашину типа макита 9404 и закрепить ее на раме над конвейером?

Чуть подороже, но при этом:

— на порядок выше производительность (так как пятно контакта на порядок больше)

— Механизм смены ленты также гораздо проще (соответственно можно и грубым работать и мелким над одной деталью.

-меньше вероятность брака шлифовки. Из-за отсутствия прижима при барабанной шлифовке на концах могут быть вышлифованы углубления. Для ленточной же шлифмашинки это нехарактерно.

Гугл выдал на это:

www.youtube.com/watch?v=Pa_NiX7axfU

volmir Автор

18.10.2017 18:08Да, это видео я смотрел примерно полтора года назад.

Идея хороша, но моя цель не сколько получить продукт (станок для конкретной операции, хотя и это интересно), а научиться конструировать и воплощать идеи в практику (т.е. по ТЗ создать реальное изделие под конкретные нужды).

volmir Автор

18.10.2017 18:12Я много шпона прошлифовал неточной шлифмашиной в похожем приспособлении: шум ужасный (при долгой работе), производительность низкая (ручная подача шпона). Необходимо переворачивать заготовку (шлифмашинку отжимает в процессе работы), нет точности и скорости обработки.

Концы шпона можно обрезать — это не очень критично (в моем случае).

kotomyava

18.10.2017 18:51Сильно увеличивать производительность и пятно контакта нельзя — будет не шлифмашина, а стрелятель заготовками, когда трение сверху превысит трение снизу… =)

В пром. применении тоже барабаны обычно, быстросменные только.

Без прижима у вас лента край тоже завалить может, по крайней мере, на выходе. А вообще, механизм подачи должен бы иметь прижимные валы сверху.

nafikovr

19.10.2017 11:05— на порядок выше производительность (так как пятно контакта на порядок больше)

принцип работы станка такой, что после прохода под барабаном получится калиброванная толщина. так что ленточная шлифмашина будет основную работу выполнять тем же барабаном и бесполезно тереть там где уже незачем. если же лентупоставить под углом, то высока вероятность затягивания и подклинивания.

Psychopompe

18.10.2017 18:41Нужен материал про композитные луки!

volmir Автор

19.10.2017 10:20Про композитные луки есть отдельный форум:

www.bowmania.ru/forum/index.php?board=24.0

Изготовление одной из моих моделей луков освещено в этой статье:

www.bowmania.ru/forum/index.php?topic=9678

vbifkol

Я извиняюсь, но это же та самая буханка хлеба, превращенная в троллейбус. Зачем? Зачем пазогребень на фрезерованной фанере? Зачем рисовать руками? Зачем асинхронник от стиралки? Зачем пускатель на движок 300 Вт? Вопросы, вопросы…

volmir Автор

1) Для прочности склейки пазограбень не нужен, но для точного позиционирования деталей относительно друг друга — самое оно.

2) Не всегда и не везде есть доступ к компьютеру, можно рисовать в метро, в кафе — т.е. тогда когда есть свободное время. Также бумажно-карандашное прототипирование у меня раз в десять быстрее происходит, нежели компьютерно-модельное. Хотя, может я и не освоил ещё нужные программы/технологии. Не знаю, в этом вопросе открыт для изменений и новшеств.

3) Асинхронник валялся свободный, конденсаторы к нему были, шкивы к нему есть готовые — использовал, то, что было. Трех фаз у меня нет. Какие ещё однофазные движки можно использовать ватт так на 240-400?

4) Пускатель — это учебный проект мой. Это моя первая реализация классической кнопки «Пуск/Стоп».

vbifkol

1. струбцины и саморезы+ шплинты — наше все в корпусной мебели. Точность позиционирования все равно будет плюсминус пара десяток, пазогребень ничего тут не добавляет. Может слегка удобней, но за чпу раскрой надо платить.

2. эээ… бумажно-карандашный набросок, конечно, рулит. Но именно набросок — нарисовать общую схему, компоновку. Дальше — проставление конкретных размеров, учет зазоров, подгонка под имеющийся движок и шкивы — на компе в разы быстрей. При отрисовке полностью уникальной сборки по базовым размерам моделька на 50-60 размеров получается за час.

3. Разве что из соображений «что было». Я бы взял АИР/АИ в 56 размере, просто из соображений доступности, заменяемости и т.д. Через те же конденсаторы, конечно.

4. Ну раз учеба, то ладно.

volmir Автор

Подскажите программу! (И технологию проектирования изделий :) ) Это очень важно для меня. Самый сложный момент в этой работе для меня был как раз связан с взаимоконтролем размеров сопрягаемых деталей в общей сборке. Делал это «в голове». «Процессор» был загружен в это время на 99% :).

Ищу/осваиваю/пробую различные программы, но что-то не могу дойти до сути компьютерного твердотельного/каркасного моделирования 3Д объектов.

tzlom

К сожалению под линукс пока прям удобных программ параметрического 3д моделирования нет.

Я использую Fusion360 под qemu (под VBox тоже работает).

Когда делаете детали — делайте их сразу в сборке, и привязывайте элементы одной детали к сопрягаемым элементам другой детали, тогда при изменении размеров базовой детали все сопрягаемые будут подогнаны автоматически.

vershinin

FreeCAD не проходит?

volmir Автор

FreeCAD подходит, пробовал работать.

Но больше склоняюсь к Fusion360.

vbifkol

Я вообще работаю в SolidWorks, но мне попроще — у меня лицензию компания оплатила. Относительно бесплатные есть SolidEdge от Сименс, Fusion360 от Автодеска. Можно порисовать в скетчапе, но это фигня. Остальное либо дорого, либо воровать.

NelegalSS

Компас, есть домашняя версия. Не знаю есть ли в домашней версии простановка параметров экскиза 3d модели, т.е. указываешь, что размер а=20мм, размер b= a*1.2, размер с= (а+b)/2, и в дальнейшем при изменении размера а автоматически перестраивается вся модель с учётом введенных параметров.

Ezhyg

Удобство лично для себя! И плевать с высокой колокольни, кто и что советует. Разумеется отметать советы не стоит, их надо принять во внимание, но не бросаться очертя голову, а просто выделить время на пробу. Да, возможно, эти советы могу облегчить такую работу… но это в будущем, после научения, а прямо сейчас — нет. То есть, да, иногда «лучше день потерять, потом за пять минут долететь», но прямо сейчас это никак не поможет. В том же скетчапе(!) (да и тетрадках с альбомами) люди рисуют (и чертят) замечательные вещи, а им говорят, «ну… скетчап, это несерьёзно, вот же есть фьюжн, автокады и прочие солидворксы», «да я за час в компасе сделаю» и так далее. А раньше некоторые и вообще, утверждали — только тридэмакс, только хардкор :). Тот же Матиас Ванделл (канадец) — замечательно чертил в скетчапе «стыренное» из старых журналов и у него получались распрекрасные станки.

вооот :)

vbifkol

У меня тесть на военном заводе инженером работает, они замечательно чертят в корелдро. Куют, блин, щит и гордость нашей Родины. Весь мир в труху и все такое. Когда я ему солид показал, он сказал что понял откуда берутся нормальные скорости разработки у буржуев.

Можно рисовать и от руки в блокноте, просто сильно дольше. Я, когда был маленьким и глупым тоже кричал что скетчап фарева, даже первый проект дома рисовал в нем. Только сейчас мне проще перерисовать проект, чем поменять его в скетчапе.

volvyas

Онлайн сервис onshape.com.

Интерфейс похож на Солидворкс, но возможностей чуть меньше.

Я уже и забыл, когда последний раз что то именно проектировал в Солиде, теперь на нем только раскрой деталей на ЧПУ готовлю.

Srgk

onshape.com параметрическое 3d моделирование онлайн. Вполне для домашних поделок. Бесплатный вариант вполне юзабелен.

x67

Для дерева неплохо подойдет гугловский sketchup — он простой, в него можно грузить библиотеки, бесплатный или недорогой (точно не помню). Знаю точно, что mrDoors мебель проектируют в нем.

Если хотите что-то хардкорнее, то ищите аналоги autocad/nanocad.

Если вам хватает 2д (заменить бумажный лист монитором), то компас будет крайне хорош.

Ну и да, тут вам придется поставить винду в виде виртуальной ОС, а лучше на второй раздел. Если не хотите иметь никаких дел с ms, попробуйте поставить на reactos — функциональный клон windows xp

volmir Автор

Спасибо, буду думать.

volmir Автор

Я на другом проекте пробовал применить асинхронник трехфазный — был приятно удивлен отсутствием вибраций, низким уровнем шума и наличием фланца/лап прямо «из коробки».

А сейчас — это просто «добиваю» остатки старых двигателей.

Dmitry_7

У меня есть станок с асинхронным двигателем с конденсатором. Что-то пошло не так и он почти никогда не запускается… Просто двигатель гудит и чуть- чуть вал крутит

Ezhyg

Это не мебель, а фанера :). Саморезы (да и шплинты) в фанере — только вспомогательное крепление и направляющие, потому что половина из них будет закручена в торцы, про «надёжность» такого соединения, рассказывать думаю излишне.

vbifkol

В фанеру саморезы крутятся не в торец, а через угол. Руками сложно, можно купить или сделать кондуктор типа ext.mysku-st.ru/get/farm6.staticflickr.com/5608/15574217656_6281c02671_o.png

Ezhyg

«Косой шуруп» это называется, ага. Всё равно только как вспомогательный элемент, основные – шип-паз + клей.

x67

Первый свой штуцер на бумаге я чертил месяц. К концу курса инж.граф, я мог сделать тоже самое за несколько часов. Далее была институтская программа для черчения, пока я не приноровился с ней работать (4-6 лабораторных), штуцер начертить в ней было нереально. Далее был автокад, который просто огорчил своей скудностью инструментов черчения по сравнению с той программой, солид воркс, катия, компас. Во всех из них можно работать быстро, быстрее чем руками, но если вы никогда не пользовались САПР до этого, то черчение штуцера руками может быть быстрее, чем даже скачивание выбранного софта) А обучение любой из них — процесс не быстрый и если не хочется тратить на это время, то лучше руками чертить, а все нюансы держать в голове или на отдельном пояснительном листочке. Чтобы получить ваш час, для начала нужно потратить 100 часов на обучение. Для единичного изделия получится 101 час — уже не так быстро.

volmir Автор

2Д черчение (в программах) уже получается быстрее, чем руками.

Хочу освоить 3Д более-менее профессионально — чтобы было быстрее чем руками. В СкетчАпе получается достаточно просто собрать модель по готовым чертежам — но он только для визуализации пригоден.

на будущее планирую попрактиковаться в более профессиональных программах.

vbifkol

У Вас логическая ошибка, в процессе получения побочным выходом идут годные чертежи. То есть действительно 100 часов на навык рисовать за один час (в моем случае наверное даже больше на порядок и конца обучению не видно). Но первые 20 часов — на «за 2 часа», из них первые 3-4 часа на «за 3 часа». Ну и после первых четырех часов уже будет искомый единичный чертеж. И через 30-50-100-200 таких чертежей будет способность рисовать за час.

volmir Автор

Я сейчас делаю следующим образом: прототип на бумаге -> чережи в 2Д в программе -> 3Д модель в программе. Знаю что это не правильно, но пока не умею по другому :(

Хочу переучиться на следующую модель: 3Д модель в программе -> чертежи в 2Д (как результат работы в 3Д).

Ищу инструмент для такой работы, уроки, примеры; пробую перестроить мышление на эту модель (это получается сложнее всего :) ).

vbifkol

Не понимаю, что неправильно. Я делаю даже так: рисунок на бумаге — прототип из пластилина — чертежи в 2Д (в солиде бОльшая часть работы идет через чертежи на плоскости) — модель — сборка. Это основной путь разработки оснастки и машиностроения. Первые две стадии можно пропустить только если есть четкое понимание, чего хочешь, ну или если реверс-инжениришь.

Еще есть вариант накидать в 3д каркас, потом в этот каркас вписывать деталировку, это имеет смысл делать на составных изделиях типа корпусной мебели, изделий на профилях и сварных конструкциях.

Как делать сразу модель — не очень понимаю. Ну или точней понимаю как делать художественную/эргономическую модель, это как лепка в 3дмаксе/збраш/фьюжн, но применение такого проектирования ограниченно.

Инструментов тут надавали уже тонну. Мое ИМХО, если цена не важна по понятным причинам — то солид. Если важна — фьюжн.

Zenitchik

Вытягивание, кручение, сложение и вычитание. Никакой художественной лепки.

Правда, не знаю, как солид, я с АКАДом баловался.

vbifkol

Вытягивание и т.д. чего? Сразу примитива? То есть чтобы нарисовать, скажем, корпус модельного серводвигателя, мне надо сначала создать примитив «куб», вытянуть его до параллелограмма, потом рядом — примитив «цилиндр» и сложить их? Удобней же нарисовать прямоугольник и к нему кружок, и вытянуть получившийся двумерный эскиз.

Zenitchik

Двумерного объекта. Просто Вы считаете создание прямоугольника и кружочка к нему — отдельной операцией, а я — частью создания 3D-модели.

vbifkol

В проектировании того, чем я занимаюсь, «создание прямоугольника и кружочка к нему» может включать в себя 50-70 размеров и нести самостоятельную ценность для технологического процесса (например, вырубка заготовки). Как-то рука не поднимается называть это частью создания 3д-модели. Конечно, эскиз в плоскости — не чертеж трехмерного изделия, а отдельное построение по сечению или основанию. Но зачастую при перерисовке с бумажного чертежа удобней перенести вообще все в один эскиз, а потом на этом эскизе построить и бобышку, и вырезы, и фаски.

x67

Первые 20-40 часов и дадут искомый чертеж. Но от того суть не меняется, зачем тратить 20-40 часов на чертеж, когда можно сделать это быстрее и удобнее при условии, что цель изучения новых САПР не стоит на первом плане.

volmir Автор

Да, САПР для меня — это инструмент, но не цель (по крайней мере не первостепенная).

vbifkol

Я первую живую модель литейной формы сделал за 5-7 часов. Но это сложная довольно хреновина была, чисто по форме, ну и надо было вписаться в определенные требования. А вообще самое первое изделие было корпусом для видеокамеры с кронштейном из гнутого металла на 8 деталей, первую версию проектировал около часа, перед этим минут 20 смотрел ютюб.

nafikovr

пускатель актуален при любой мощности. он обеспечивает защиту от самопроизвольного включения в случае обесточки или просто при включении в розетку.

vbifkol

если бы это была пила или рубанок — я бы даже согласился. Шлифмашинка по дереву не такая уж и страшная.

nafikovr

С одного форума. И вообще безопасность лишней не бывает.

vbifkol

Это действительно из серии «так не бывает». Я в свое время захлопнул багажник универсала находясь справа от машины, оставив внутри палец левой руки, так что до ручки открывания никак не дотянуться. Стоял, орал минут 5 — место довольно глухое было. Но кнопка «пускстоп» от судьбы не спасет — лишь немножко снизит вероятность.

nafikovr

Более реальная ситуация с выключением света. Деталь осталась на столе, электричество дали, движок с нагрузкой не смог запуститься. Нагрев, дым, огонь (деревянная пыль же везде).