В последнее время автоматизация и роботизация является довольно популярной темой. Появляются супермаркеты без кассиров, Маск пытается заставить роботов выпускать достаточное количество автомобилей в неделю, Шведы запускают роботизированную линию по производству автомобилей, почта России автоматизирует доставку корреспонденции при помощи дронов. Кто-то начинает опасаться потери рабочих мест, кто-то экспериментирует с безусловным основным доходом, многие задумываются, к чему все это приведет. Однако, у нас уже есть отрасль индустрии в которой полная автоматизация произошла довольно давно – полупроводниковая промышленность. Как и почему это произошло и к чему это привело – давайте посмотрим.

Почему люди на полупроводниковом производстве не нужны?

С момента возникновения полупроводниковой промышленности стало ясно, что в производственном процессе человеку места нет. Во многих случаях выражение «ручная работа» является синонимом чего-то дорогого и очень качественного, но в полупроводниковом производстве это худшее, что может случиться с вашей продукцией. У человека на полупроводниковом производстве есть три основные проблемы:

- Неточность и невоспроизводимость движений, как у одного оператора, так и от оператора к оператору. Оператор кладет пластину в установку каждый раз по разному, с разной силой куда-то давит, по разному что-то убирает и т.д. и т.п. Есть, конечно, умельцы с идеальной координацией движений, которые могут блоху подковать, но во-первых, на целый завод таких не хватит, во-вторых они тоже могут заболеть, уйти в отпуск, в декрет и т.д. А производство должно выдавать всегда один и тот де результат, независимо от оператора.

- Ошибки. Errare humanum est – человеку свойственно ошибаться. Каким бы ответственным и сосредоточенным не был оператор, ошибки все равно будут. Как известно, в авиации 60% причин катастроф – ошибки пилотов, а уж там люди ответственны и сосредоточены как нигде. Что уж говорить про обычное производство. Не те пластины, не той стороной, не та операция, не тот рецепт, перепутанные данные, маршруты, маски и т.д. и т.п.

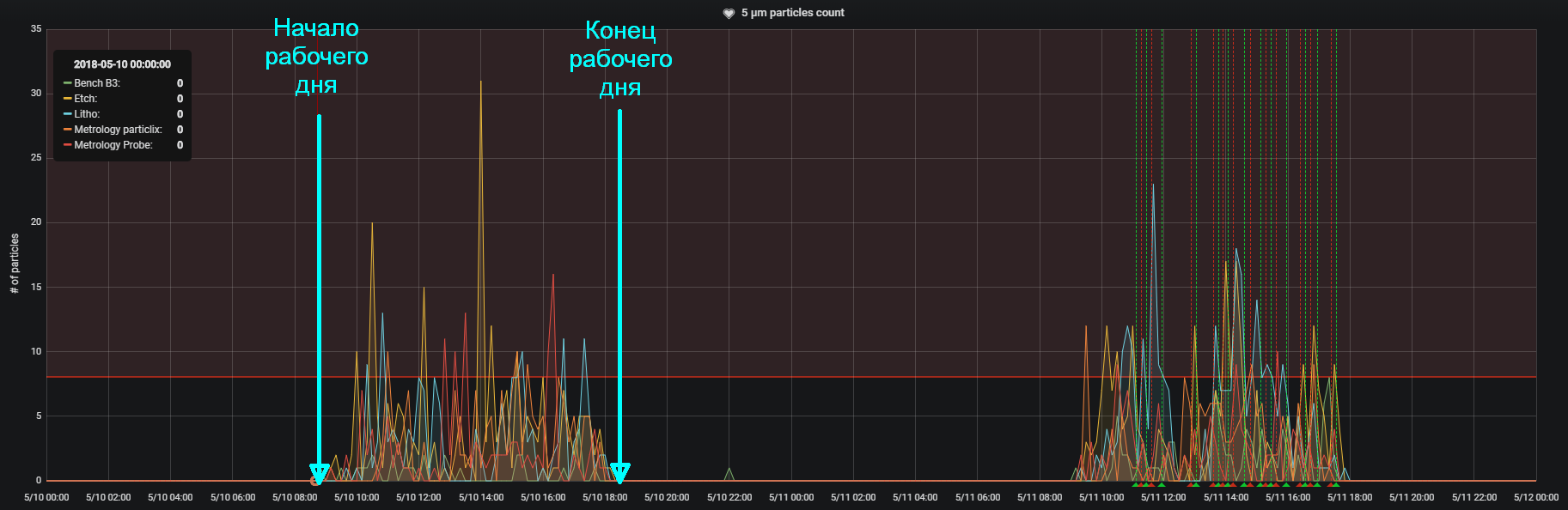

- Загрязнения. На заре полупроводникового производства стало понятно, что частицы, присутствующие в атмосфере, при попадании на пластину уничтожают приборы и снижают выход годных практически до нуля. Для борьбы с этой проблемой производство было перенесено в чистые помещения с фильтрованным воздухом. Очистить воздух не проблема: HEPA фильтры справляются отлично, но поддерживать воздух чистым уже не так просто и главная проблема – человек, который является основным источником частиц в чистом помещении. Это хорошо видно на графике зависимости количества частиц в воздухе от времени – четко видно начало и конец рабочего дня, вне этого времени количество частиц падает практически до нуля.

Зависимость количества частиц размером 5 мкм в атмосфере чистого помещения от времени в течение двух суток при работе в одну смену (Производство МЭМС, класс чистоты ISO6).

Из всего вышесказанного понятно, что человека из полупроводникового производства нужно удалять – чем реже он там будет появляться, тем выше будет выход годных и, соответственно, тем больше будет прибыль с одной пластины. Понятно-то понятно, но как перейти от университетской установки с магнитиками на пластилине к полностью автоматической фабрике?

История автоматизации

Так как я долгое время работал инженером-технологом в плазмохимическом (сухом) травлении, то проиллюстрирую историю автоматизации в основном установками сухого травления.

Первые установки

Установка сухого травления Leybold F1. Источник: Технический Университет Делфта, Нидерланды.

Первые установки никакой автоматизации не имели. Оператор открывал камеру травления (круглая штука справа), клал туда пластину, откачивал камеру, выставлял потоки газов и мощность, запускал процесс. Давление регулировалось скоростью откачки, согласование генератора с плазмой – вручную по отраженной мощности, время процесса по секундомеру.

Минусы такой установки:

- Откачка камеры травления каждый раз при смене пластины – долго, плохая воспроизводимость

- При открытии камеры могут выделяться газы, не очень полезные для здоровья – в правом верхнем углу видно прозрачный раструб вентиляции для удаления остаточных газов

- Размещение пластины в камере зависит от аккуратности оператора – плохая воспроизводимость

- Ручное контролирование параметров процесса – плохая воспроизводимость

Плюсы:

- Чувствуешь себя причастным к процессу – это как у аудиофилов поставить грампластинку. Только еще в патефон – и не забыть пружину завести и иголку наточить.

Такие машины в наше время практически не используются – разве что в университетах остались со стародавних пор и используются в учебных целях.

Внедрение шлюзов и рецептурного управления

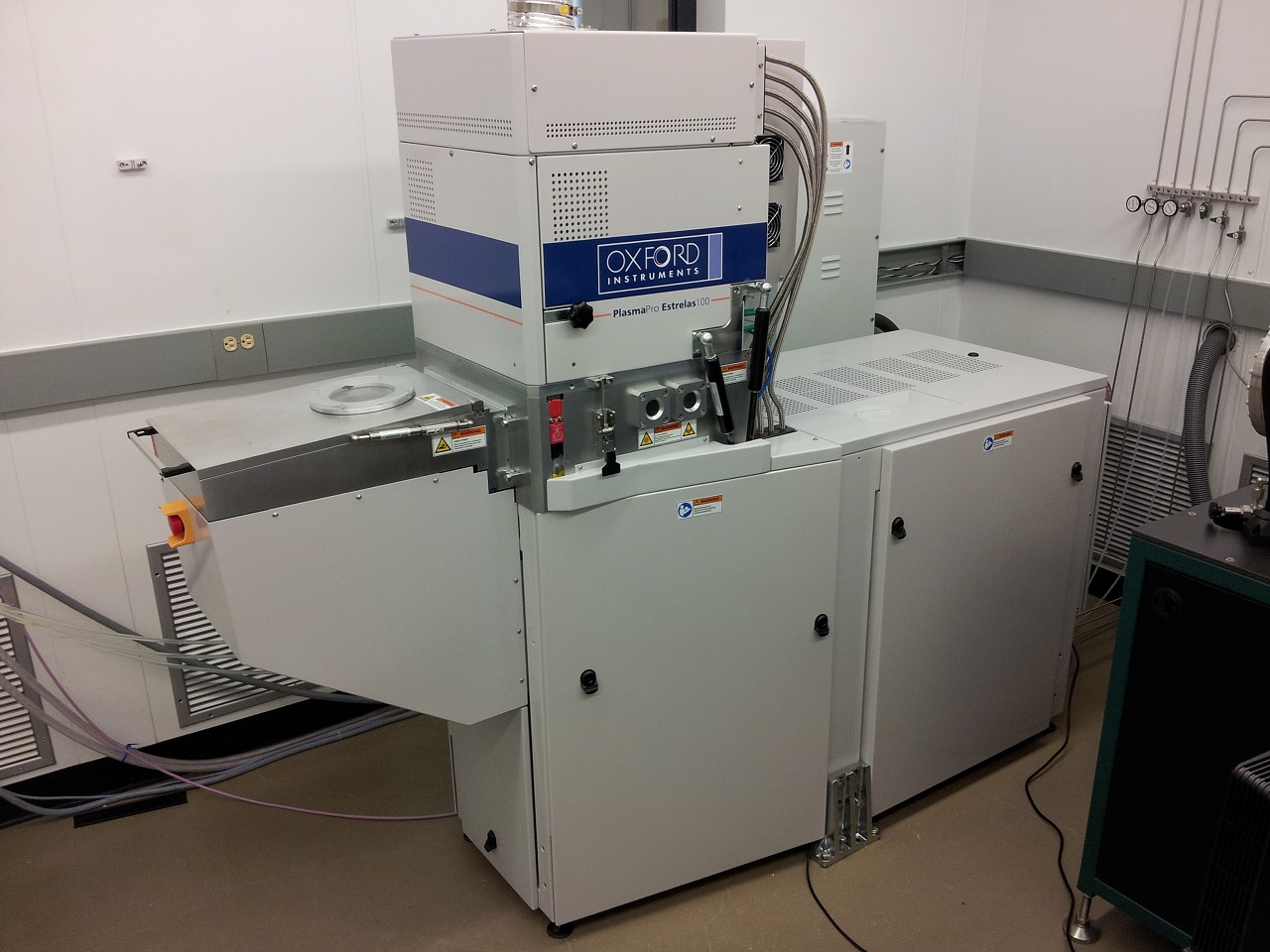

Установка глубокого тавления кремния Plasma Pro Estrelas 100 фирмы Oxford Instruments. Источник: Oxford Instruments.

Следующим шагом (или даже двумя) было внедрение рецептурного управления и шлюза с манипулятором. При рецептурном управлении оператор не каждый раз задает параметры процесса и следит за ними в процессе работы а инженер-технолог пишет рецепт, в котором все параметры указаны а за соблюдением параметров следит уже сама машина. Если параметры не могут быть обеспечены, машина останавливается и выдает ошибку.

Камера, в которой происходит процесс, всегда остается откачанной и открывается редко, только для обслуживания и ремонта. Для загрузки используется шлюз (на фото – левая консольная часть установки). Оператор загружает пластину в шлюз, откачивает шлюз до рабочего давления камеры и с помощью манипулятора (ручного или механизированного) перемещает пластину в камеру, возвращает манипулятор, закрывает перегородку между шлюзом и камерой, выбирает рецепт для обработки и нажимает «старт». После окончания процесса вынимает манипулятором пластину и загружает через шлюз следующую.

Плюсы:

- Не нужно каждый раз открывать рабочую камеру – улучшается безопасность для оператора и повышается производительность и воспроизводимость

- Использование рецептов повышает воспроизводимость

Минусы:

- Пластину в шлюз все равно кладет оператор – источник ошибок и невоспроизводимого размещения

- Низкая эффективность – оператор должен регулярно менять пластины, на каждую установку нужен свой оператор, а мы пытаемся избавиться от людей в чистом помещении

Такие установки широко используются и в наше время в университетах и лабораториях при изучении новых приборов, разработке принципиально новых процессов и т.д. Размер пластин не превышает 200 мм.

Внедрение загрузочных роботов

Установка сухого травления диэлектриков Rainbow 4520 фирмы Lam Research. Источник: Semigroup.

Для устранения двух минусов предыдущего поколения загрузку пластин переложили на робота. Оператор ставит в установку кассету с пластинами (25 шт), робот берет пластину из кассеты, ориентирует по базовому срезу (или по notch – к сожалению, не знаю правильный русский термин) помещает в шлюз, и потом из шлюза в камеру пластину перемещает другой робот. Другой вариант – кассета помещается полностью в шлюзовую камеру, откачивается и робот используется только один.

Плюсы:

- Те же что и в предыдущем поколении

- Из-за использовании роботов при ориентации и перемещения пластины улучшается воспроизводимость размещения пластины в камере

- Установка автоматически обрабатывает пластину за пластиной, оператор может обслуживать несколько установок – сокращается количество операторов в чистом помещении

Минусы:

- Неэффективное использование робота. Роботы очень дорогие. Стоимость робота составляет 40%-50% от стоимости всей установки, а так как время обработки пластины существенно превышает время её загрузки, то робот в основном простаивает.

- Возможны ошибки операторов

Подобные установки широко использовались в промышленности в 80-х и 90-х, сейчас они доживают свой век в университетах и мелких фабриках (например, МЭМС). Размер пластин обычно до 200 мм.

Внедрение кластерных установок

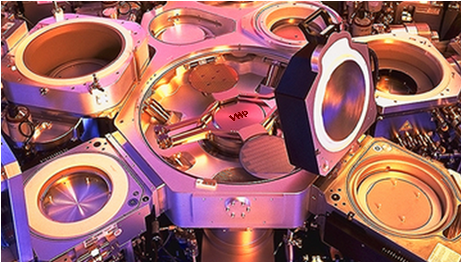

Кластерная установка напыления Endura фирмы Applied Materials. В центре виден ваккумный робот с двумя пластинами, по бокам — рабочие камеры. Две камеры поменьше на заднем плане — шлюзовые. Все камеры и транспортный модуль открыты для красивой фоточки. Источник: Applied Materials.

Чтобы устранить недостаток предыдущего поколения (простаивающий дорогой робот) было предложено использовать кластерную систему: один робот (точнее связка из двух роботов, атмосферного и вакуумного) обслуживает сразу несколько камер, получается кластер – один транспортный модуль и 3-6 модулей, обрабатывающих пластины.

Плюсы:

- Те же, что и в предыдущем поколении

- Эффективное использование робота, обслуживая несколько камер он работает практически непрерывно

Минусы:

- Оператор все еще может сделать ошибку, взяв не ту кассету с пластинами или выбрав не тот рецепт на установке

- Установка с роботом и несколькими камерами получается довольно дорогой (несколько миллионов долларов) – подходит только для массового производства

Это самый современный тип установок, используется для пластин до 300 мм. Его внедрение повлекло за собой изменения в кассетах и в конструкции чистых помещений.

Внедрение закрытых боксов для кассет

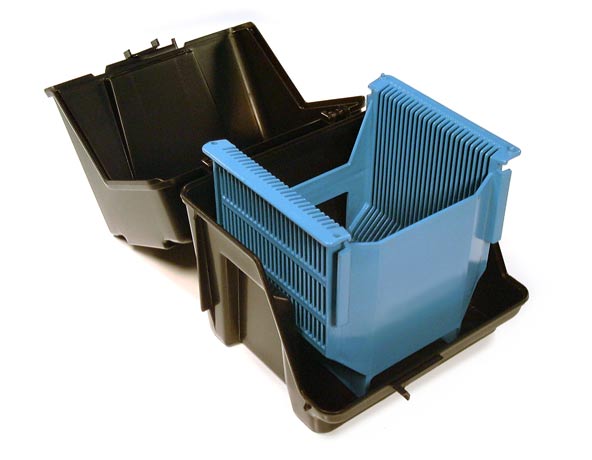

Открытая кассета и бокс для 200 мм пластин. Источник: ePak.

Первые кассеты были открытыми и просто хранились в коробках. Операторы переносили коробки с места на место, перед загрузкой в машину доставали кассету из коробки и либо ставили в машину всю кассету, либо загружали пластины по одной. Открытость коробки накладывала существенные ограничения на чистоту помещений, для производства электроники требовались помещения 1-го класса чистоты.

Чистое помещение «коридорного» типа.

Так как поддержание такого класса чистоты стоит довольно дорого, чистые помещения проектировались следующим образом: чистый коридор, где ходят операторы и находятся загрузочные модули установок и так называемые «серые» зоны, куда выходит основная часть оборудования и откуда производится его обслуживание. Так как пластины никогда не попадают в «серую» зону, её класс чистоты может быть гораздо ниже, что снижает стоимость производственных помещений. Такое расположение установок называется «through-the-wall», назовем это чистое производственное помещение «коридорного» типа.

«Серая» зона, там происходит обслуживание оборудования.

С внедрением полностью автоматических установок нововведения коснулись и боксов/кассет – они стали полностью закрытыми, для 200 мм они называются SMIF (Standard Mechanical Interface), для 300 мм FOUP (Front Open Unified Pod, произносится «фуп»). Такие боксы имеют две характерные черты:

- Пластины полностью изолированы от атмосферы

- Боксы предназначены для автоматического переноса роботизированными захватами — можно автоматизировать процесс переноса пастин от одной установки к другой

SMIF — бокс и кассета для 200 мм пластин. Источник: Википедия.

FOUP — бокс и кассета для 300 мм пластин. Фронтальная крышка открывается только после пристыковки фупа к установке. Источник: RodeFinch.

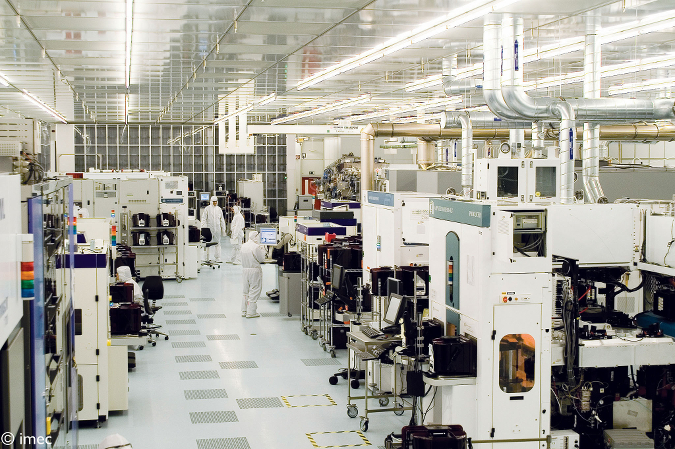

Теперь обработка пластин происходит следующим образом: бокс пристыковывается к установке, внутри которой продувается чистый фильтрованный воздух, поддерживается небольшое избыточное давление и человека там нет. После герметичной стыковки, атмосферный робот берет пластину из бокса и помещает в шлюз, откуда после откачки ее забирает вакуумный робот. Таким образом, пластина никогда не видит атмосферу, в которой присутствуют люди. Это позволило снизить класс чистоты в производственном помещении. Такое помещение имеет класс чистоты 1000 и называется помещением «зального» типа (ball room). Теперь вместо большого количества параллельных коридоров чистое производственное помещение представляет собой огромное единое помещение в котором располагаются ряды установок.

Чистое помещение «зального» типа. Нет разделения на «чистые» и «серые» зоны. Источник: IMEC.

Внедрение автоматической транспортировки пластин

Последним шагом автоматизации стало внедрение автоматической транспортировки боксов между установками. Это делается при помощи транспортной системы, расположенной под потолком производственного помещения. В соответствии с технологическим маршрутом бокс прибывает на определенную установку, рецепт выбирается автоматически, после окончания процесса бокс переезжает на другую установку (например, метрологии), происходит измерение параметров, если все ОК, бокс едет на следующую операцию и т.д. Вмешательство операторов при этом не требуется. Минус здесь только один – стоимость, но если наше производство довольно массовое, то стоимость одного чипа будет совсем небольшая и инвестиции в такой завод мы отобьём довольно быстро (главное, правильно угадать с рынком и знать, как сделать хороший чип).

Полностью автоматизированный полупроводниковый завод, под потолком видны рельсы транспортной системы с белыми «вагонами» для фупов. На переднем плане фупы пристыкованы к установкам. Чуть дальше справа один из фупов либо поднимается с установки, либо опускается из «вагона». Источник: Toshiba.

Автоматическая система управления технологическим процессом

Так как Geektimes — это IT-ресурс, пару слов стоит сказать об IT системе, которая управляет подобными автоматизированными заводами (MES – Manufacturing Execution System). Сразу оговорюсь, что я не являюсь специалистом в области IT, образование у меня физико-техническое, работал я в основном технологом, поэтому с MES работал только в качестве пользователя. Основная идея MES – обеспечение качества путем уменьшения вероятности человеческих ошибок. Про контроль качества я как-нибудь напишу отдельную статью, а пока остановимся на MES.

Итак, MES делает (или позволяет делать) следующее:

- Хранит технологические маршруты. На каждый продукт есть свой маршрут, со списком операций, рецептами, спецификациями (конечными и промежуточными). Изменения в маршрут или рецепт так просто не внесешь – это можно сделать только после утверждения изменений специальным органом и получив кучу согласований и утверждений. Рецепты на установках не хранятся во избежание случайного изменения – они лежат на сервере, перед обработкой пластин MES заливает рецепт из репозитория на установку, обрабатывает пластины и удаляет рецепт с установки до следующего использования.

- Отвечает за движение лота (партии пластин в одном боксе) по маршруту. MES знает, какая операция следующая и после завершения одной операции дает команду системе роботизированой подачи на перемещения лота на следующую установку. При этом определяется, на какой именно установке будет произведена операция (их может быть несколько одинаковых, но одна занята, другая на обслуживании и т.д.). Естественно, вся история лота сохраняется – когда был обработан, на какой установке, были ли проблемы и т.д.

- Проверяет продукцию на соответствие спецификациям. После многих технологических операций идут операции метрологии – что-то обязательно измеряется (толщина пленки, размер линий, высота ступеньки, в конце – электрические параметры и т.д.). В MES заложены пределы таких измерений. Если все попало в пределы – лот перемещается на следующую операцию, если нет – лот останавливается и информация отправляется соответствующему инженеру-технологу.

- Собирает статистику. Сколько лотов находится на какой операции, сколько требуется времени для производства одной операции и/или всего маршрута и т.д. и т.п. Все это помогает в планировании производства. Если кого интересует тема планирования производства, могу посоветовать занимательную книжку Э. Голдратта «Цель».

Людей с производства убрали — что в итоге?

Полупроводниковое производство на сегодняшний день автоматизировано полностью – в принципе, если с одного конца фабрики вставить кассету с чистыми кремниевыми пластинами, то где-то через три месяца (если все пойдет без сбоев) с другого конца вы получите кассету с рабочими процессорами, при этом ни кассету, ни пластины руками никто не трогал.

Работа технолога, который разрабатывает процессы, превратилась из ковыряния в установке и слежения за всеми параметрами процесса в работу клерка за компьютером: доступ к установке удаленный, пишется новый рецепт и к нему инструкции, как его использовать; как только появляется окно в производстве (а оно может появится и в два часа ночи – производство-то круглосуточное) операторы (да, они все-таки есть, даже на полностью автоматизированном производстве) обрабатывают и измеряют пластину в соответствии с инструкциями и высылают отчет. Технолог читает отчет, делает новый рецепт (а если результаты получились хорошие, то вносит изменения в техпроцесс) и так до бесконечности, пока продукт не снимут с производства. За время работы на GlobalFoundries я в чистом производственном помещении появлялся раз в год, чтобы не забыть, как установки выглядят. При работе на неавтоматизированном производстве (или в научном институте, как IМEC) в чистую часть ходить приходится почти каждый день.

В реальности, конечно, даже на полностью автоматизированном производстве вмешательство человека иногда требуется – что-то идет не так, машины ломаются, исходные материалы бывают со скрытыми дефектами и т.д. Ну и, естественно, огромное количество людей необходимо, чтобы такое «безлюдное» производство функционировало – инженеры-технологи, разрабатывающие и улучшающие техпроцесс; сервисные инженеры, следящие за оборудованием (как свои, так и от компании-производителя оборудования); инженеры и техники по эксплуатации чистых помещений (обслуживание вентиляции, кондиционирования, подачи химикатов и т.д.), IT специалисты, занимающиеся поддержкой и совершенствованием MES, административный персонал и так далее и так далее… Так что, как ни парадоксально, безлюдное производство требует довольно большого количества людей для своего функционирования. Так, на GlobalFoundries в Дрездене работает более 3 000 человек.

Заключение

Автоматизация и роботизация, о которой много говорят последнее время, давно свершилась на полупроводниковом производстве. В полностью автоматическом режиме работают все современные крупные фабрики на одной из которых был сделан процессор вашего смартфона/ноутбука/компьютера. Но это совсем не привело к исчезновению людей на таких фабриках – просто они из производственных помещений переместились в офисы (и, должен сказать, часть романтики при этом ушла).

Комментарии (31)

Loki3000

16.05.2018 13:45Забавно, получается что самая «тупая» работа по перекладыванию и переноске была автоматизирована в последнюю очередь:)

Zoolander

17.05.2018 08:07она кажется нам тупой, потому что одни из самых тяжелых проблем интеллекта — распознавание, ориентация и точное управление сложной системой мышц — достались нам за счет эволюции как бы бесплатно (на самом деле нет, оплачено кровью и жизнями миллионов организмов в процессе эволюции)

koreec

16.05.2018 14:57Помню, как в 2002 году инженер с CAMECA две недели настраивал робота в новом масс-спектрометре. Робот должен был грузить 300 мм пластины в шлюз. Но французы где-то в сопромате промахнулись. В итоге вилка-держатель попадала в резонанс, и ломала пластину внутри шлюза. Пластину потом долго и с матюками приходилось доставать по кусочкам. Но, в итоге, побороли. Кстати, дело было недалеко от Дрездена, в IHP Microelectronics.

Gryphon88

16.05.2018 16:31+3Можете пару слов о том, как устроены движущиеся и трущиеся узлы, как они смазываются? Я совсем не понимаю, как они могут работать без производства микроскопических пылинок и капель смазки, особенно вакуумные.

CorneliusAgrippa Автор

16.05.2018 17:25+1Вот этого, к сожалению, не знаю. Это надо спрашивать у разработчиков оборудования, а я занимался техпроцессами.

miguello

17.05.2018 00:24+1Минимизируют количество трущихся деталей. Применяют вакуумные смазки. Гофрированные металлические кожухи. Планируют потоки воздуха внутри и около рабочих камер. Это первое, что пришло в голову, когда попытался вспомнить установки, на которых работал (кстати, одна из них — тоже сухого травления, на фабрике прямого конкурента Global Foundries). Если интересно, вот целая книга по этому поводу. Данные там конца 80-х, но на таком уровне современные данные вам никто и не покажут. https://www.amazon.com/gp/aw/d/0824782429

koreec

17.05.2018 09:42Для вакуума есть вакуумная смазка. Она достаточно густая (гуще вазелина), и тяжелая. Так что проблем с каплям нет.

kababok

16.05.2018 17:50+1Прикольное ощущение, когда в первом абзаце видишь ссылку на свою статью, спасибо за упоминание! :)

И вот, теперь как раз лишний повод поднять спорную тему...

Вот у нас сейчас есть данная статья — в ней говорится о профессиональном производстве электроники, описываются высокобюджетные цепочки уровня заводов и, собственно, средний читатель Хабра/GT уж точно не сможет купить ни одно из перечисленных устройств для своего хобби — просто по причине их немалой стоимости.

Куда должна эта статья по новым правилам быть адресована: на Хабр или на GT?

Boomburum

16.05.2018 17:56По идее, эту статью вполне можно было разместить и на Хабр, в «производство электроники», но если автор умышленно разместил её тут, пусть остаётся тут. А вообще, решение этой проблемы у нас в процессе.

kababok

16.05.2018 18:21Ок, спасибо за ответ!

Собственно, надеюсь в ближайшем месяце прожолжить мою автомобильную эпопею — и пытаюсь наиболее чётко локализовать пункт назначения. :)

Есть и ещё пара вопросов — но жто уже будет дальше, по ходу написания.

AVI-crak

16.05.2018 20:44Хобби бывает разным, и иметь разную стоимость. Одним хватает бутылки пива, другие покупают металлообрабатывающие станки, есть и такие что в космос летать пытаются. Всё определяется желанием, количеством свободного времени и денег.

Но применительно к гипотетическому российскому читателю что может и имеет — шанс пробиться практически нулевой. Уж очень ограниченный у них кругозор.

Zoolander

17.05.2018 08:17По сравнению с интервью 85 года на заводе «Ангстрем» — вы как в раю! )

Собственно, таким и должен быть XXI век

amartology

17.05.2018 08:42Скажите, что это интервью — фейк. Пожалуйста. Все просто не могло быть настолько плохо вообще по всем возможным факторам. И процент выхода годных низкий, и технику безопасности никто не соблюдает, и на технологию все плюют, и оборудование по пять лет настраивается и (а потом постоянно ломается).

vershinin

17.05.2018 12:09Это Перестройка. Во-первых, гласность, во-вторых постепенный разлад экономики, в т.ч. и промышленности.

Но я бы задал этому товарищу несколько вопросов, в особенности после того, как своими глазами видел как чистые комнаты со всем оборудованием сносят бульдозером, чтобы построить торговый комплекс или жилой массив. А вот такие супер-специалисты и радетели за производства пошли в массе своей торговать китайскими пуховиками. Некоторые оказались в Intel и TI, но не всем так повезло.

vbif

17.05.2018 20:52+2Это 85 год, Перестройка тогда ещё не успела начаться толком. А проблемы, судя по описанию, длятся уже десятилетиями.

vershinin

18.05.2018 10:12Перестройка понадобилась не на пустом месте, советская промышленность зашла в тупик к этому времени и потихоньку деградировала.

Однако, это не отменяет ряд вопросов к этому гражданину. Я бы его порасспрашивал, доволен ли он ситуацией сейчас?

vbif

18.05.2018 10:26Вряд ли. Торговать пуховиками шли не от хорошей жизни. Да и что делать с чистыми комнатами, часть оборудования в которых устарело не на 10, а уже лет на 40, не позволяя изготавливать что-то сложнее дискретной логики, которая уже в 90-х интересна была разве что радиолюбителям.

Zoolander

17.05.2018 13:44во-первых, это же все-таки рассказ одного человека (хотя на том сайте много таких интервью из 80х), так что можно давать поправку

во-вторых, у систем бОльший запас прочности, чем нам кажется — поэтому для школьника, каким я был, СССР представлялся вполне жизнеспособной тихой гаванью

но даже школьником я имел возможность сравнить компьютерный класс из 14 отечественных «Агатов» и 2 зарубежных «Атари». На Атари играли в режиме нон-стоп чуть ли не 24 часа в сутки (точно помню, что один раз засиделись до 2 ночи) и давили на них клавиши нещадно, а к Агатам подходили только во время уроков.

И Атари работали, как Калашниковы, без поломок, а «Агаты» выходили из строя как бы сами по себе. Через полгода из дюжины компов осталось в рабочих только 3-4 экземпляра. Помню, что меня тогда это очень огорчало. 1990 год примерно.

vbif

17.05.2018 23:55А что следовало ожидать от компьютера, собранного частично на дискретной логике? Даже процессор сначала хотели эмулировать на существующих отечественных комплектах.

Excelence

17.05.2018 10:12а каков вес одного фупа? и отошли ли сейчас от практики отдельного корпусирования чипов от производства пластин?

CorneliusAgrippa Автор

17.05.2018 10:171) 9 кг

2) Корпусирование — это отдельная отрасль, продукция полупроводникового завода (по крайней мере, foundry) — это пластины, которые отгружаются заказчику (кстати, транспортный бокс для 300 мм пластин называется FOSB (Fron Open Shipping Box «фосби»)), где и как он их корпусирует — это отдельная история, в которой я, к сожалению, не разбираюсь.

shteyner

17.05.2018 12:27А не проще ли было ввести герметичные кассеты для пластин на 1 шт? Что бы как дискета, причём сделать это давно. Вставил, она механически открылась, автоматика переместила дальше в рабочую зону, правильно спозиционированную уже в кассете пластину. Обработанную пластину обратно поместить в кассету.

Adgex

17.05.2018 14:18Японская концепция «Minimal Fab». Одна подложка 0,5 дюйма в одном шатлле «Minimal shuttle».

amartology

А как решается вопрос сервиса установок? К ней же нужен доступ, и наверное не всегда можно ограничиться ковырянием в доступной с другой стороны стены части. Приходится увозить установку наружу и затыкать дырку от нее в стене?

И второй вопрос (если знаете): а как с автоматизацией производств обстоит дело в России? Условно-современных фабрик полного цикла будем считать что четыре, и неполного цикла еще несколько.

CorneliusAgrippa Автор

Я не знаю случаев, когда установку нужно было бы демонтировать и увозить. Сервис всегда осуществляется с другой стороны стены (либо со стороны загрузки, если, например, нужно обслуживать робота).

Насколько я знаю, полностью автоматизированных 300 мм фабрик в России нет. Есдинственная 300 мм фабрика — это Крокус Наноэлектроника, но у них нет автоматической транспортировки фупов, насколько я знаю.

amartology

А кстати, как обстоят дела с автоматизацией новых 200 мм фабрик? Их довольно много же ставится сейчас, под специфические процессы (Analog/HV/Optic и т.д.). Неужели их из устаревшего оборудования собирают? Плюс существующие 200 мм процессы тоже многие большие фабрики регулярно дорабатывают, это тоже только рецептами делается, без доработки оборудования?