Завихритель, изготовленный по SLM-технологии. При серийном изготовлении таких деталей сокращение стадии подготовки производства может достигать 50%

Об особенностях и выгодах, которые способна дать предприятию технология селективного лазерного плавления (SLM), написано немало. Преимущества подобных инновационных методов лучше всего демонстрируются на практических примерах, и в этой статье мы подробно описываем технологическую цепочку аддитивного производства на основе проекта в области энергетического машиностроения. Используя металлический 3D-принтер SLM Solutions, немецкая компания PRAWEST изготовила завихритель, позволивший существенно повысить эффективность впрыска топлива в стационарной газовой турбине.

Применение SLM-технологии при изготовлении завихрителя

Технология SLM была избрана компанией PRAWEST, чтобы облегчить задачу изготовления модифицированной топливной форсунки. Этот так называемый «завихритель» служит для впрыска и равномерного распределения топлива в камере сгорания. Решающее значение здесь – обеспечить быстрое, равномерное и полное сгорание топлива за счет его оптимального распределения.

Завихритель изготавливается из сплава на основе никеля IN 718, который отличается чрезвычайно высокой устойчивостью к коррозии. При использовании процесса SLM типичное значение предела прочности на растяжение (Rm) для данного материала равняется 1230 Н/мм?.

Использование технологии SLM при производстве завихрителя обеспечило снижение производственных затрат более чем на 65%

Этапы процесса селективного лазерного плавления: как это происходит

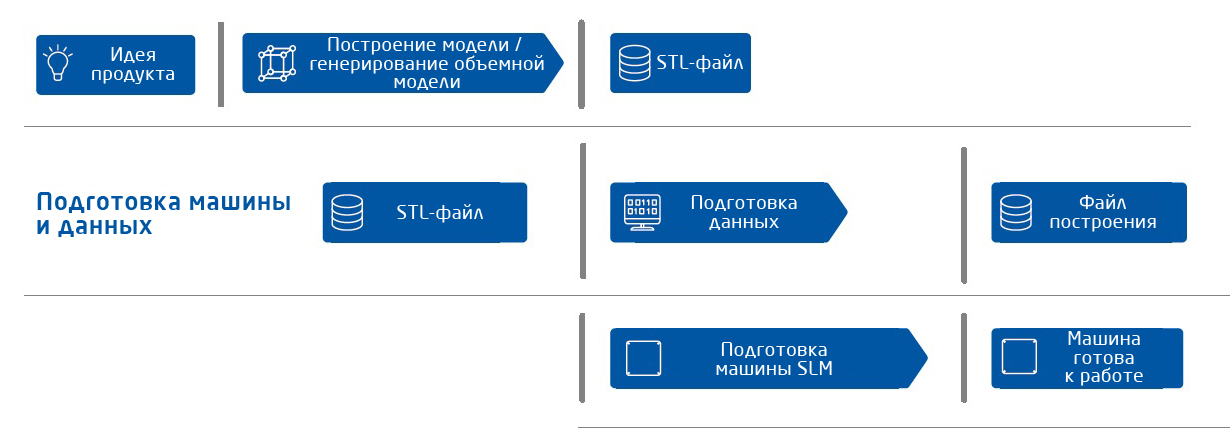

Всю технологическую цепочку изготовления можно разделить на три этапа: подготовка к печати, основной процесс и постобработка.

1. Подготовка к 3D-печати

Основой для каждого компонента служит трехмерная CAD-модель, которая создается в индивидуальном порядке с учетом потребностей и запросов заказчика. После этого осуществляется перенос данных из программного инструмента САПР в программное обеспечение Magics.

На следующей далее стадии подготовки данных осуществляется выбор 3D-принтера и материалов, а также задается положение компонентов на платформе построения. Компоненты можно размещать рядом друг с другом, внутри друг друга (вкладывание) или друг над другом (упаковка). Улучшенная компоновка изделий в сочетании с возможностью одновременного производства позволяет значительно снизить затраты, поскольку, в зависимости от компонента, можно заметно снизить время выполнения установки и вспомогательных процедур.

Создание поддержек помогает обеспечить стабильную фиксацию компонента и рассеивание тепла в ходе процесса селективного лазерного плавления.

После этого программа SLM Build Processor (постпроцессор) автоматически или на основе заданных значений генерирует такие параметры процесса, как векторы экспонирования, скорость экспонирования, мощность лазерного излучения и расстояние между линиями штриховки. Выбранные параметры определяют толщину слоев компонента, точность выполнения поверхности и механические свойства. После «нарезки» компонента на отдельные, параллельные платформе построения слои, генерируются данные слоев — этот процесс называется «штриховкой». Толщина слоя (обычно 30-50 мкм) существенно влияет на параметры качества компонента, такие как размерная точность и качество поверхности, а также на продолжительность построения. Одновременно с подготовкой данных выполняется и подготовка 3D-принтера.

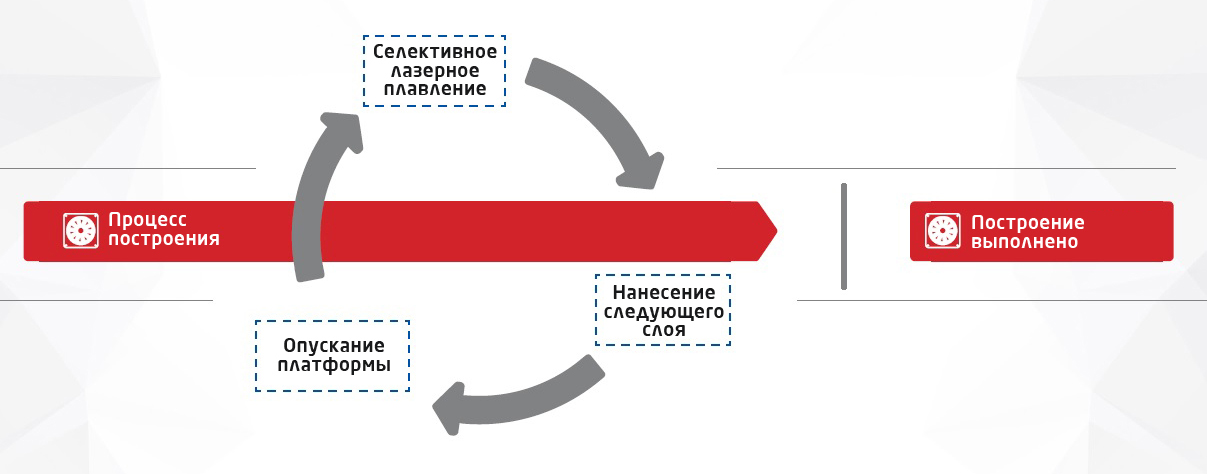

2. Основной процесс

Файл построения с помощью пользовательского интерфейса на базе Windows загружается в аддитивную установку, после чего производится построение компонента слой за слоем. Процесс построения представляет собой циклическое повторение операций нанесения слоя порошка и воздействия на него лазером. Частицы порошка сплавляются друг с другом вдоль контуров компонента и на тех участках поверхности, которые были определены на предварительном этапе.

Затем подъемно-опускная платформа с платформой опускается на толщину одного слоя, и наносится еще один слой порошка. Эта последовательность действий циклически повторяется с соединением геометрий текущего слоя с геометриями предыдущего слоя. По достижении последнего слоя компонента выполнение сессии построения завершается.

3. Постобработка

Неиспользованный порошок удаляется из камеры построения и просеивается для повторного использования. Платформа с компонентом удаляется из 3D-принтера; остатки порошка отсасываются с помощью вакуумного устройства. На данном этапе в зависимости от предъявляемых к компоненту требований может применяться термообработка.

После отделения компонента от платформы вручную удаляются поддерживающие структуры внутри проточного канала. На следующем далее этапе поверхности вручную зашлифовываются до необходимой шероховатости в канале; в качестве альтернативы можно подвергнуть поверхность механической обработке.

Затем производится финишная токарная обработка с учетом величины допуска на размеры компонента и требуемого окончательного внешнего контура. При этом удаляются все поддержки, которые, возможно, еще остались на внешнем контуре. Заключительной операцией постобработки является итоговое тестирование. На этом этапе с помощью различного измерительного оборудования, координатно-измерительных машин и 3D-сканеров производится проверка компонента на предмет соответствия требованиям, указанным в чертеже заказчика и модели.

Преимущества и особенности селективного лазерного плавления

Снижение затрат

Использование технологии SLM при производстве завихрителя обеспечило снижение производственных затрат более чем на 65%. Исключение двух этапов традиционного процесса также позволило более чем на один процент сократить время изготовления.

Функциональность

Свобода в работе с геометрией при проектировании изделий является одной из главных особенностей технологии SLM, которая позволяет улучшить функциональность компонентов. В рассматриваемом примере селективное лазерное плавление помогло оптимизировать геометрию завихрителя.

Внутренняя решетчатая структура и дополнительные каналы позволили обеспечить функциональную оптимизацию и интеграцию. Благодаря решетчатой структуре удалось снизить массу компонента и вместе с тем сократить количество необходимых материалов и ресурсов.

Эффективность

Широчайшие возможности при внесении конструктивных изменений также позволяют интегрировать новые функции. В данном примере была повышена эффективность газотурбинной системы. Таким образом, высокая гибкость SLM-технологии помогает повысить эффективность компонента. Производство без оснастки позволяет вносить конструктивные изменения при более низких затратах и более коротком времени изготовления. Благодаря этому процесс селективного лазерного плавления идеально подходит как для штучного, так и для серийного производства.

Гибкость

Технология SLM дает возможность вносить конструктивные изменения, которые были бы невозможны при использовании традиционных методов производства по техническим или экономическим причинам. В технологической цепочке селективного лазерного плавления эти изменения требуют меньших затрат времени и денег, что делает гибкое внесение доработок более экономичным и эффективным.

Экономия времени

Одно из главных преимуществ SLM-технологии – сокращение времени изготовления благодаря интеграции производства за счет использования процесса, исключающего необходимость в таких дополнительных этапах, как фиксация детали и настройка. При серийном изготовлении сокращение стадии подготовки производства может достигать 50 процентов. Также практически исключается еще один вид вспомогательных процессов производства — требующая значительных затрат времени и денег подготовка данных.

PRAWEST: 70 лет успеха

PRAWEST: конкурентоспособный производитель, применяющий аддитивные технологии

Компания PRAWEST была основана в 1945 году и за годы своей деятельности стала динамичным и инновационным предприятием. Занимаясь контрактным производством в авиакосмической и турбомашиностроительной отраслях, компания со временем стала специализироваться на доработке конструкций сложных компонентов. Ее ультрасовременный парк оборудования включает в себя инструменты для фрезерных, токарных и шлифовальных работ, в том числе 130 фрезерных станков с ЧПУ и 24 робота.

PRAWEST постоянно инвестирует в новые технологии с целью удовлетворить потребности своих клиентов, и одной из сфер ее интереса является одновременная пятикоординатная обработка сложных компонентов. Эти системы позволяют обрабатывать в пяти осях компоненты с диаметром до 2500 мм и массой до 15 метрических тонн.

Одна из приоритетных задач для PRAWEST – обеспечение высокого уровня обслуживания клиентов. Высококвалифицированный сервисный персонал компании предоставляет постоянную круглосуточную поддержку, решая широкий спектр возникающих у клиентов проблем. Успех компании основан прежде всего на установлении долгосрочных доверительных отношений с клиентами и поставщиками, стремясь к тому, чтобы слово PRAWEST ассоциировалось только с самым высоким уровнем обслуживания.

Материал предоставлен компанией SLM Solutions

c_kotik

А что толку от этого многочисленным хоббийщикам и самодельщикам? Есть ли возможность заказать печать единичных изделий без минимальной суммы заказа и прочих подводных камней?

roboter

Возможность есть, первый результат из гугла www.materialise.com/en/manufacturing/3d-printing-technology/metal-3d-printing

c_kotik

Увы не возможно (касательно Вашей ссылки)

И это точно не в рублях.

roboter

Это лишь один из тысячи сервисов которые печатают, есть и с более доступными ценами.

www.shapeways.com/marketplace

c_kotik

Я к тому, что статьи с описанием технологий 3д печати только ленивый тут не публиковал. А обзоров хотя бы 10 сервисов и их открытость «народу» был бы интересен.

Я не слишком близок к печати и вести конструктив в комментариях, поэтому обзор такой делать не возьмусь)

sinc

неужели отливать не проще и дешевле? и, кстати, из чего можно спекать? из алюминия? как мне кажется стали будут достаточно хрупкими

iQBTechnologies Автор

3D-печать — не альтернатива литью. Она помогает решить задачи, которые традиционным технологиям не под силу, например, изготовление деталей сложной геометрии, снижение веса, сокращение числа единиц в сборке. Причем делает это гораздо быстрее.

В SLM-технологии используются разнообразные сплавы — алюминиевые, никелевые, титановые, кобальтовые и др.

При этом механические свойства оказываются не хуже, а порой и лучше.

Bedal

вот такой диск отольёте? Из титана, пожалуйста:

sinc

отливку, возможно, сделать и по частям. просто печать, скорее всего, себя не оправдает

Bedal

этта — приведены фотки как раз дисков, именно, что печатающихся. И даже серийно. Ну, какая серия на дорогущекары — десятки штук. Зато каждому владельцу — свой рисунок.

Но диски — ладно, это игрушки для богатых. А вот Сименсы печатают так лопатки для силовых турбин. И утверждают, что получили гигантскую экономию, потому что, как минимум, не требуется больших площадей и прочих ресурсов для хранения всей оснастки на весь жизненный цикл турбин (для изготовления ремонтных лопаток). И это не считая того, что цикл разработки и подготовки производства сократился более, чем вдесятеро.

Кроме того, получили возможность оптимизировать турбину под конкретную установку, а также при появлении новых аэродинамических проработок оперативно приходить в готовность к оптимизационному обновлению уже установленного оборудования.

Обратите внимание на то, что Сименсы утверждают, что литьё обходится дороже.

sinc

сименс слишком большая компания и они могут себе это позволить. а вот небольшая компания вряд ли. пусть станок небольшой вместе с электроэнергией стоит что-нибудь около 500 млн. долларов. плюс работа токарей, шлифовка и т.д. за сколько времени даже диски окупятся?

а для печати такого специфичного продукта как турбины обойдется еще дороже. не забывайте, что у лазера очень маленький кпд. и печать затратит уйму времени. кроме этого установки надо часто обслуживать.

Bedal

это всего лишь первые шаги. Но с подобными технологиями всё как-то быстро развивается. Я очень даже понимаю Ваш скепсис, потому что сам долго был ровно в том же состоянии. Но, приглядываясь к тому, как в этой области идут дела, сказал себе, что был неправ. Ну, заодно поговорил с людьми из производства и оценил, какую часть сил, времени и ресурсов забирает оснастка производства. SLA решает эту проблему кардинально. Хотя, конечно, это не волшебная палочка, и она не будет делать всё. Будет своя ниша — но ниша весьма широкая.

Как и с обычными 3д-принтерами. Тоже казалось, что игрушка. А сейчас приобретённый одним приятелем и ставший, по сути, коллективным, такой принтер пашет почти без остановки. То одному нужно, то другому… я вот подиум себе забабахал для камеры заднего вида в машину. Сделать столь же хорошо любым другим способом было бы весьма трудоёмко.

radonit

С сименсои и больше вопросов чем ответов, кроме пары рекламных статей ничего нет, кроме того непонятно что с ресурсом такой лопатки и ещё куча вопросов. У них нет ни статей ни публикаций и все фото с одного ракурса, что внутри непонятно. У нас есть попытки сделать тоже лопатки выращиванием, даже не на двигатель, монокристалл по любому лучше, а для стендов, горячих продувок, и то вылезла масса проблем и пока эта идея не реализована.

Диск литьё получить можно по выплавляемым/выжигаемым моделям, это не проблема, вопрос в цене и серийности.

ebragim

А когда вам надо 100 таких? А 1000? К тому же, сколько будет выращиваться такая модель на промышленном принтере, 2-3 суток?

При огромной цене slm-принтеров, дорогом обслуживании — для рентабельности такого производства будете за 1 диск отдавать по много тысяч долларов.

Bedal

2 ebragim:

Увы, с изготовлением энергетических турбин у нас, как бы это сказать, не ахти дела. Как раз сименсовские (не только) и покупаем. Монокристаллические лопатки лучше, но не «по любому», у них своя ниша применения.бейте уж крупным калибром, раз нельзя восемнадцать миллионов заклёпок в неделю выпустить — технология барахло!

С Сименсом нормально, насколько я знаю, технология производственная, а не демонстрационная.

2 radonit:

Вы будете смеяться, но одно из важных применений этой технологии в производстве является как раз изготовление сложных выплавляемых/выжигаемых моделей. Хотя вот сопло реактивного двигателя, как и многие иные его части, как это делают бритиши — литьём не сделаешь вообще.

radonit

Это как? Если sla технология то да, а выращивание металла то тут каким боком?

Что вы имеете ввиду? Бритиши всё же делают или сделать нельзя вообще? Кстати створки сопла таки льют, в принципе литьё в двигателе вообще всё сделать можно, вопрос в целесообразности.

Как они говорят в рекламе, а теперь попробуйте найти больше информации, на каком изделии, сколько часов прошло, каков ресурс, да хоть какова конструкция. Так что что там в реалии у сименсе по лопатка вышло большой вопрос.

Это да, а по врд всё неплохо, конструкции схожи, требования несколько отличны. Просто в СССР/России особо этим направлением и не занимались, в отличии от врд/паровых турбин.

По монокристалл да, вы правы.

Diordna

Ждем дешевых принтеров слм на вторичном рынке лет через 7-10.