Один из топ-менеджеров Renault в свое время сказал:

Гонку автопроизводителей выигрывают не гиганты индустрии,

а хорошо налаженные цепочки поставок.

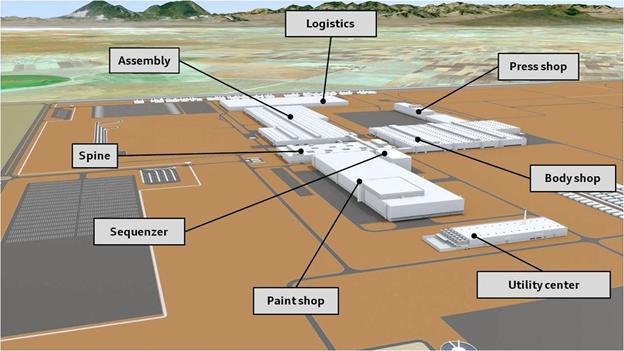

Как вы знаете, автомобильный завод состоит из трех основных частей:

- Body Shop — сварка автомобильной рамы. Обычно этот процесс весь роботизирован и там малолюдно. Здесь рама получает уникальный VIN-number

- (Еще есть очень большой цех «пресс-форм», но его не причисляют к «основным» и там, практически, нет кастомизации изделий…)

- Paint Shop — «может быть любого цвета, если этот цвет черный». Там же делается многослойная грунтовка перед покраской.

- Trim Assembly Line — финальная сборка. Это как раз то место, которое чаще всего показывают по телевизору: много людей, все движется, иногда даже над головой.

Если все ОЕМ-производство автомобильного завода условно вытянуть в прямую линию, то получится что-то такое красивое и понятное:

Но, на самом деле, там все запутано, перекручено и загнуто змейкой.

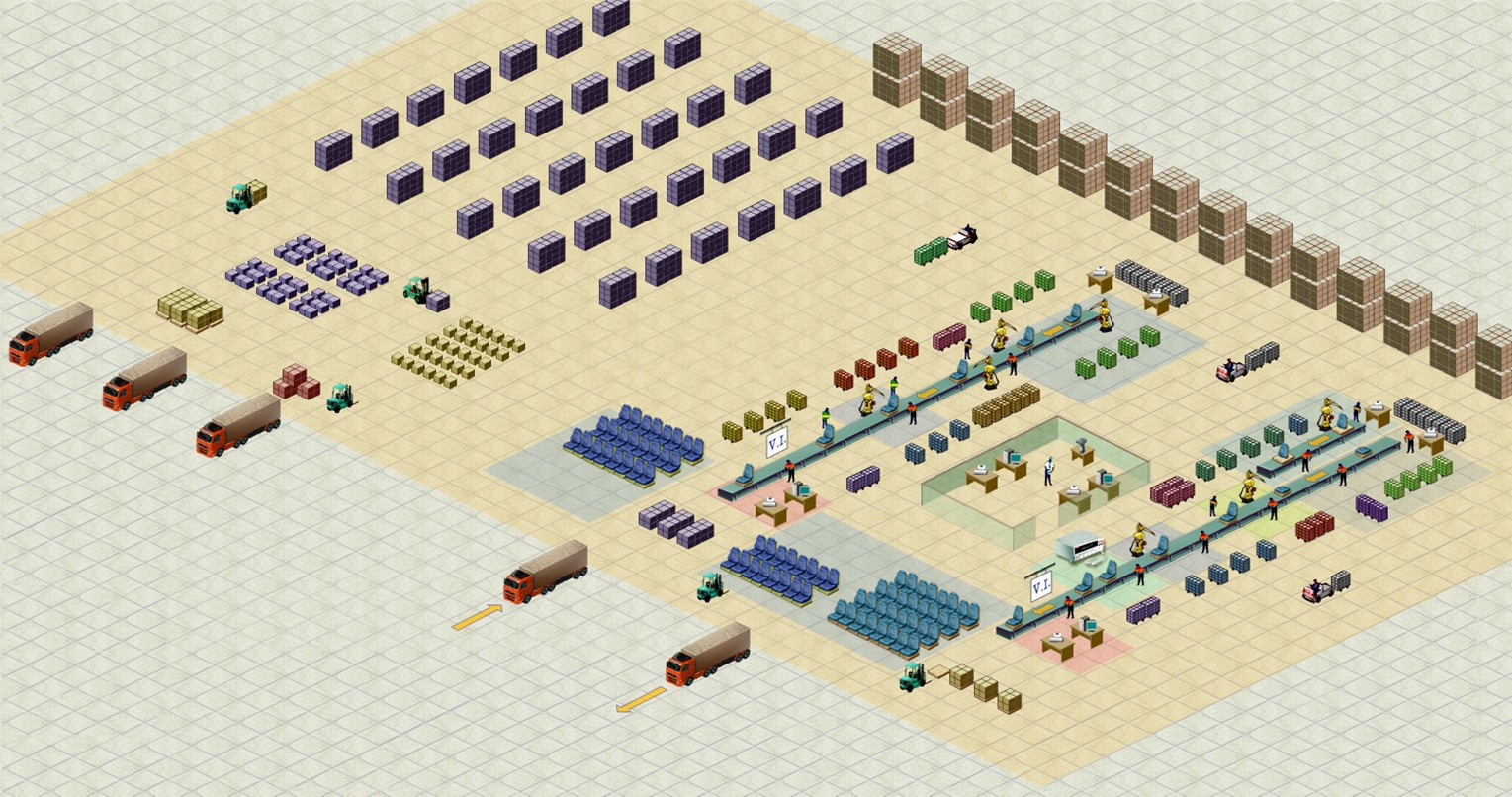

Как раз на линии финальной сборки возникает самая большая нагрузка на кастомизациюи на цепочку поставок, где все эти тысячи деталей необходимо собрать вместе и в правильной последовательности.

Несмотря на гигантский размер автомобильного завода, на самой Trim Assembly пространства очень мало, вместо красивой прямой конвейерной линии получается запутанный клубок, напоминающий трёхкилометровую змейку, но места все равно не хватает и поэтому автопроизводители стараются переложить проблему нехватки места на плечи своих поставщиков — так появилась «крупно-узловая сборка».

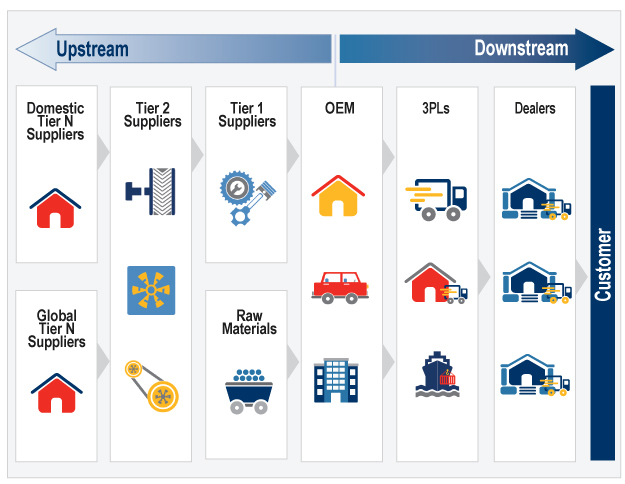

Со временем, в автомобильной промышленности, выработался некий паритет между ОЕМ-сборщиками (VW, BMW, GM) и Tier-1 Suppliers (Lear, Delphi, Visteon, Magna). Если первые «на слуху», то о вторых знают только специалисты, однако по количеству ресурсов и по силе своих собственных промышленных мощностей они соизмеримы. В эпоху глобализации выработалась устойчивая схема «Цепочек Поставок», в которой работают как глобальные, так и местные Tier-1 поставщики:

Серийное производство против индивидуальной сборки

Используя идеи Адама Смита «о разбиении сложных производственных процессов на малые элементарные операции», Генри Форд, реализовал принцип «серийного производства». Послевоенная Япония добилась максимальной эффективности от идеологии массового производства. Хоть автомобили Toyota не были все черного цвета, но внутри они были практически идентичные, одна и та же модель выпускается подряд несколько лет. Этим они добились удешевления продукции, а хорошо развитая «бережливость» (eng. Lean — антоним японского Muda — waste) и Kaizen с ориентацией на "6-sigma" позволили им добиться лидирующих позиций в отрасли.

Как правило, типичная покупка автомобиля, заканчивается «предпродажной подготовкой», во время которой начальник СТО автодилера, обычно, умудряется

Давайте посчитаем, во что это выливается, например, на заводе Vauxhall в Ellesmere Port, где выпускается Opel Astra в 8-ми базовых цветах, и в 6 дополнительных перламутровых, три материала внутренней обшивки четырех цветовых модификаций, с тремя видами «центрального замка», один из них имеет 12 модификаций, для английского левостороннего и для европейского правостороннего рынка — теперь посчитайте, сколько возможных вариантов автомобильной двери со стороны водителя? И такое же разнообразие вариантов справедливо практически для всех узлов: кресла, торпеды (cockpit instrumental panel), и т.п.

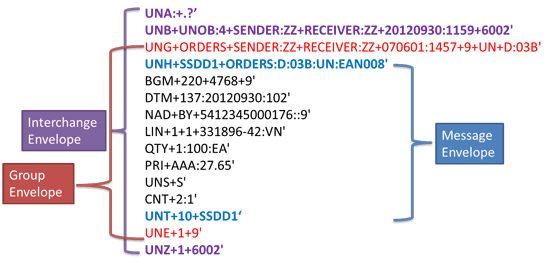

EDI, ODETTE, EDIFACT, VDA

Для организации информационного обмена Upstream вдоль всего Supply Chain используется стандарт EDI. В Европе и Азии принята модификация EDI — EDIFACT, а для автомобильной промышленности ее укороченная версия — ODETTE, (некоторые немецкие автопроизводители пытались насадить и все еще частично держатся за стандарт VDA), в Северной Америке более распространен стандарт X12 (суть у них идентичная, хотя формат и разный: en.wikipedia.org/wiki/X12_EDIFACT_Mapping). Транспортный протокол передачи EDI данных — как правило, OFTP (начиналось все с телетайпа, сейчас уже поддерживаются практически все цифровые транспортные протоколы, по требованию одного из заказчиков мы в свое время даже реализовывали бэкапный вариант, построенный на использовании факсов).

В наш (просвещённый) век внутренности EDI выглядят нетривиально и непрозрачно, нам хочется XML’я, и уже не первый год существуют попытки перевода стандарта EDI в XML-производные. Для общности можно рассматривать EDI как «облегченную, REST версию» протокола обмена коммерческой информацией, а новые, основанные на XML — больше похожи на честный SOAP, красивый, понятный, и точно так же бесполезный по сравнению с REST-ом.

Если будет интерес, могу отдельно рассказать (поучительную) историю появления EDI. Но вернемся к производству автомобилей.

Включаем музыку

Body

Большой автомобильный завод, как правило, управляется взрослой ERP системой (из 56 заводов, с которыми мне довелось работать, только на 2-х был не SAP). Как появляются заказы из Downstream, рассмотрим чуть позже, если меня выпустят из Песочницы, а пока рассмотрим Upstream движение информации.

Пресс-форма на автомобильном заводе начинает работу с самого первого дня запуска производства и клепает станины автомобиля безостановочно в три смены. Затем большие железяки попадают в автоматизированный цех «сварки», где создается рама машины (Body). Как я говорил раньше, практически весь цех автоматизирован и нам не интересен. Время сварки рамы одного легкового автомобиля занимает от 6 до 10 часов.

Что важно отметить: в момент, когда рама становится в начале Body Shop конвейера, ей присваивается уникальный VIN номер (на некоторых заводах ставят RFID метку на саму раму), в этот самый момент ОЕМ производитель считает, что «начался процесс производства реального автомобиля», уже известной модели, хотя еще и без конкретного хозяина и еще не кастомизированного. В этот момент всем 150-300 поставщикам рассылается в EDI формате «сигнал» типа «Forecast from Body Shop». Коротко его можно интерпретировать как: «Пасссаны! Я уже на Body Shop-e! Думаю, часов через 24 я дойду до Trim Assembly, и я надеюсь, вы меня там все обслужите… но, только так, чтобы без задержек!».

Соответственно, этот сигнал используется всеми поставщиками для проверки: «у нас точно хватит материалов, чтобы поставить им все, что надо, через 24 часа?». Если хватает, то товар ставится на резерв, если не хватает, то товар дозаказывается у Tier-2 и дальше из Upstream поставщиков.

Когда рама автомобиля сварена (на заводе BMW South Carolina, например, утверждают, что на Welding-e делают 7500 касаний точечной сварки и 350 швов), она по длинному переходу (как правило, под потолком) переезжает в «цех покраски».

Paint

Здесь, в зависимости от типа производства, существуют два варианта: на заводах Ford и VW при въезде в Paint Shop автомобиль получает своего хозяина, и становится известно, какой именно автомобиль нам нужен. Появляется понятие «Order Number», к которому привязан определенный VIN number (или наоборот). А у Renault и Fiat покраска проводится batch-ами (красят пачками подряд одним цветом, пока не используется весь баллончик краски), после покраски автомобильные рамы помещаются в Paint Magazine где они висят в вертикальном положении и ждут, когда найдется на них Покупатель.

В любом случае, на выходе из Paint Shop все Tier-1 Suppliers получают «Paint-out» импульс: «Пасссаны! Я предупреждал, я теперь точно попадаю в производство! Вы меня точно обслужите?»

Затем, опять же под потолком и по длинному конвейеру, автомобиль попадает на сборочную линию.

Trim Assembly

Когда покрашенная автомобильная рама спускается сверху и устанавливается на конвейерную линию, на будущий автомобиль прикрепляют Option List:

И тут уже точно мы говорим о единстве «Order» и «VIN».

Часов через 16-20 этот автомобиль дойдет до заправки горючим (около 1 литра):

И дальше, уже самостоятельно, он съезжает с конвейера и уезжает на стоянку завода в ожидании «Погрузки».

Tier-1

Вы все помните про те «импульсы», которые рассылались из ОЕМ ко всем основным поставщикам? Теперь смотрим внимательно на заглавную картинку статьи про «оркестрацию цепочки поставок»: в разные моменты 16-тичасовой сборки автомобиля, ОЕМ ожидает поставку комплектующих точно ко времени и точно к месту (и в правильной последовательности).

Например, завод Форд в Golcuk в Турции собирает небольшие городские автобусы, они ожидают от компании Intier Seating первый ряд кресел на 6 участке, 2-4 ряд на 12-14 участке, и последний ряд кресел в самом конце сборочной линии, когда уже все готово (это съёмный ряд, его можно заменить на багажный отсек).

На что мне потребовалось некоторое время, так это понять хитрую процедуру: я думал, что ОЕМ, как всякий нормальный Заказчик, рассылает всем своим поставщикам Заказы с четким описанием: «что, в каком количестве, какого цвета и модификации» он хочет получить. Но, оказывается, в современном варианте SCM, ОЕМ высылает только лишь свое собственное описание автомобиля (list of Option Codes), а все остальные поставщики сами под него должны подстраиваться.

Например:

Если машина типа «Comfort», то поставщик кресел сам понимает, что должно быть: «велюровое покрытие, с 4-мя airbags и специальным швом». То же самое касается опции (Заказчика) о «Цвете салона», и «Цвете машины» и его модификациях — продукция Tier-1 должна соответствовать оригинальным пожеланием конечного Заказчика.

В Англии, в 95% случаев, Заказчиком выступает Автодилер. В Германии — 60% дилер, 35% — частники. По разным типам машин тоже есть большой разброс. Можете заглянуть на http://www.mbusa.com/mercedes/vehicles/class/build/class-S/bodystyle-SDN — нажмите на кнопку «Build» и оцените количество возможных опций и вариантов. Задумайтесь только о количестве вариантов электропроводки, подходящей под все эти модификации!

Поэтому, на большинстве современных заводов Tier-1 стараются подписаться на ранние Forecast сообщения, чтобы не держать у себя склад «Готовых изделий всех форм и модификаций», а изготавливать лишь то, что может скоро понадобиться ОЕМ сборщику.

Разделяют разные типы (в том числе смешанные) сборки изделий по EDI:

- Bulk assembly — запускаем процесс, и в течение одной смены собираем одинаковые изделия — некоторое количество на ОЕМ, остальные — на склад.

- Build-to-Order — каждое изделие создается строго под каждую машину (per each VIN order). В этом случае склад готовой продукции — минимальный. Полнейшая реализация Lean Principles — Pulling Model.

- Смешанный — делаем все, что надо для ОЕМ, а если заказов нет, то заполняем свою паузу тем, что делаем наперед наиболее популярные конфигурации изделий.

- В Чехии, на заводах Delphi разработали очень интересную методику — «pre-assembly». Так же, как ОЕМ отдал своим Tier-1 крупно-узловую сборку, руководство Delphi передало крупно-узловую детализацию в цеха, стоящие в начале цепочки производства, т.е. сначала собираются наиболее часто употребляемые компоненты, а потом их быстро компонуют в то, что требуется ОЕМ-щику и докустомизируют под потребности конкретного Заказа.

Build-To-Order

Рассмотрим самый выраженный случай, когда изделия собираются и поставляются строго по требованию (без склада).

По получению:

- “Forecast — 3 month” — Tier-1 договаривается о поставках со своими «Upstream» поставщиками: технические варианты, прочность, конструктив, упаковка и т.д. Заключают контракты и договариваются с логистической компанией о частоте поставок.

- “Forecast — 1 month” — Tier-1 затаривает свои склады сырьем и заготовками, чтобы «приблизительно соответствовать ожидаемым потребностям ОЕМ-а»

- “Forecast — 24h” — Машина зашла в Body-Shop. В этот момент Tier-1 проверяет доступное количество ресурсов на своем складе и делает «резервацию» комплектующих материалов.

- “Forecast — 8h” — Машина зашла в Paint-Shop. Tier-1 еще раз все проверяет, и если на предыдущем пункте была нехватка чего-то, то теперь «резервация» должна быть вся разрешена (resolved), в противном случае – заказывается авиа-доставка (у нас была ситуация, когда комплектующие везли самолетом из Бельгийского Genk-a в Шведский Goteburg-a).

- “Call-off — 0h” — Машина зашла на Trim-Assembly. Это самый главный импульс, от которого начинается вся музыка всех поставщиков (кроме Электропроводки, так как она укладывается самой первой на Trim-e).

Жгуты собраны строго точной длины проводов и немного спаяны (Laser welding) на Tier-1 заводе (помните про СD-changer?)ё

Самой большой электрокоробкой является Fuse-box, там же теперь устанавливают и бортовой компьютер:

Большинство поставщиков начинают производить свои крупно-узловые комплектующие по получению сигнала «Call-off». Для них это означает, что «Ровно через 8 часов и 35 минут вы должны поставить к определенному участку товар, который соответствует указанным опциям нашей машины. Пожалуйста, укажите на вашем изделии номер Заказа и номер очередности для сборки. Спасибо!»

Например, завод Magna (бывший Intier) в Познани, производит а/м кресла для VW. Скорость сборки одного кресла — около 45 минут. Обычно для автомобиля нужно от 1 до 5 кресел. Кресла второго и третьего ряда собирают на отдельных конвейерных линиях параллельно:

(две сборочные линии + склад — между ними Kanban).

В кресла первого ряда необходимо вставить:

Использовать:

Которая соответствует опциям заказанной машины. Надеть сверху чехол и даже прогладить его паровым утюгом:

Каждое кресло крепится болтами с помощью программируемых производственных отверток (обычно фирмы Atlas), и с них считываются данные об углах поворота и силе затяжки каждой (!) гайки:

Эта информация затем хранится на CD в банковской ячейке в течение 15 лет. Потом кресло тестируется на Мультиметре: проверяются электроника зажима ремня безопасности «Buckle», электроника airbag, и это все тоже сохраняется в базе и экспортируется на CD.

В конце конвейерной линии кресло укладывают в специальный «ящик», и на него

(на форклифте видно левое и правое кресло из одного сиквенса)

У Tier-1 поставщика есть от 4 до 6 часов на формирование batch-поставки. Т.е. все, произведенные в течение 3-4 часов, кресла укладываются в большую фуру, и комплектуется «одна Delivery».

Затем машина едет от 45 минут до 2 часов (пробки) до большого ОЕМ-завода и паркуется на своем Gate (номер Gate указывается в EDI). Там ее разгружают (через боковину) и цепляют кресла (в соответсвии с их сиквенс-номером в обратной последовательности на специальные «рельсы», которые под потолком доставляют Rack-mount, с креслом внутри, к правильному участку сборочной линии

(Кресел не нашел, но зато нашел дверцы, которые едут по рельсам вдоль конвейера и подаются к участку).

Рабочий на участке не смотрит на номер Заказа, а смотрит только, чтобы неразрывными были номера sequence. В случае сбоя — остановка конвейера.

К слову сказать, когда мы начали писать систему для Just-in-Time в 99-м году, нам объяснили: «Вы можете остановить конвейер большого автомобильного ОЕМ-завода, это плохо, но не смертельно. Однако, поскольку каждых 5 минут завод должен выпускать один автомобиль, то IT-провайдера будут штрафовать на 5 тысяч евро в минуту» (Это в ценах 1999 года). К слову, это было самой мотивирующей информацией о необходимости бэкапов, error-proofinga, release management, и всего прочего административного обустройства нашей компании, во времена сплошного waterflow SW development, которая позволила нам поддерживать SLA на уровне «шесть девяток после запятой» (15 минут простоя за 8 лет работы — это лучше, чем у Azure и AWS).

По мере продвижения Car-Body по Сборочной Линии, ОЕМ-щик продолжает кастить EDI сообщения всем своим Tier-1 поставщикам. Обычно они используются для валидации наших поставок: «мы не пропустили Call-off?», «к приходу Check-20, по идее, мы должны были уже наполовину собрать этот заказ, он у нас действительно уже собран хотя бы на половину?», по получению «Check-80» — мы должны были уже к этому времени уложить наш заказ в Машину, «CH-120» — мы точно уверенны, что этот заказ уже в отправленной машине? (Иначе — ручная сборка и доставка на самом быстром такси).

Ближе к концу большого ОЕМ-конвейера, возникает интересный сигнал для Инвойсинга (очень много ERP): если наш товар потребили в «хорошую машину», то нам оплачивают нашу поставку по одной цене, если машина была собрана неверно (неважно на каком участке), то нам оплачивают по другой цене. Это становится известно, когда машина заправляется бензином, и проверяется на ходу.

Как только окончательно собранная машина покидает ворота завода, мы получаем сигнал «Del», по которому в нашей системе делается очистка, проверка, упаковка истории и подготовка нашего инвойса в сторону ОЕМ за всю работу этой смены.

На самом деле, ERP работает намного интереснее и сложнее

Например, товар из разных стран может стоять в специальной части склада и быть «нерастаможенным». Зачем растаможивать и платить пошлину за то, что еще не было востребовано и consumed? Таким образом, VAT и пошлина появляется, только когда срабатывает наш внутренний Kanban импульс на запрос нового товара с нашего заграничного склада до нашего конвейера. Спасибо товарищу LOGX за хорошую статью с описанием WMS, которая подтолкнула меня к тому, что «пора-таки дописать статью всей моей жизни».

Как-то я общался с одним бывшим Plant Manager, он рассказывал, что у него в Чехии был Tier-1, который владел только двумя форклифтерами и 10 работниками офиса, все остальное принадлежало Ford-у:

- конвейер сборки Tier-1 полностью был заказан Ford-ом, установлен и контролировался им;

- все ящики, склады, стеллажи и внутренняя механика была взята Ford-ом в аренду у Logistic Supplier-a, ему же была отдана перевозка;

- работники на линии были наняты HR Ford-а, обучены им и приписаны к «цеху» этого Tier-1. Более того, расчет за поставленный товар Ford тоже делал сам себе.

Видео: рабочий у станка, его движения тверды.

Номер заказа и опции этой машины

Brakes Plate — все педали собраны на одной такой штуке, которая потом целиком вставляется в машину

Центральная проходная завода Vauxhall

Небольшой кусок склада

Умывальники на английском заводе, раздельная горячая и холодная вода

И на закуску: очень сложно показать перспективу и размер площадки, с которой грузятся машинки в большие океанские паромы. Вот тут есть ролик, который показывает часть порта в Bremerhaven под разными ракурсами. Корабль — огромный! С чем сравнить — не знаю. Ну, наверное, как дом, 22-этажный. Но больше всего меня поразило огромное количество новеньких спортивных Ауди и при этом забор высотой ниже моего колена. И ровно стриженые газоны.

Комментарии (14)

Zzzuhell

27.07.2015 17:40если наш товар потребили в «хорошую машину», то нам оплачивают нашу поставку по одной цене, если машина была собрана неверно (неважно на каком участке), то нам оплачивают по другой цене

А в каком случае дороже?

DoDius Автор

28.07.2015 11:33+2Разница небольшая… что-то типа 17 долл (всего!) за сборку кресла в «хорошую машину» и 11-12 за плохую.

Тут важное, что хотел сказать, что если во время сборки с машиной произошли траблы, любые… ее все равно никто не снимает с конвейера! Просто ставят на нее метку, и на всех остальных участках продолжают на нее прикручивать комплектующие — чтобы не сбился sequence numbers. Точно так же могут запустить на конвейер «фантомную сборку» или «новую модель».

click0

27.07.2015 21:01Тема цепей Маркова и теории массового обслуживания плохо раскрыта!

DoDius Автор

28.07.2015 11:46Отличный вопрос!

я сейчас не дома, мог бы приатачить скриншоты с примерами наших «Work Flow»…

Первую идею родили наши датские колеги, вдохновленные конструктором Lego (может это у них в природе что-то такое? :-) )

Написали ряд «типовых Activities» которые часто встречаются на разных заводах, а потом показали, что простой перекомпоновкой WorkFlow можно добиться ускорения внедрения на конвейер с 12-18 месяцев до 6 месяцев (мой рекорд — 3 месяца от kick-off meeting до первой продукции).

Уточню, только, что этот Work Flow движок был написан практически во время создания первой Workflow Management Coalition/a> для мейнфрема Tandem NonStop Himalaya Server (отдельная сказка… там кернел сервера написан на SQL подобном языке, еще до появления стандарта SQL-82).

средняя инсталяция состояла из одного большого WF (120-250 «тасок») — описывающих реакцию системы на каждый входящих импульс и переводили «наш внутренний Order» — в новый статус. Потом сделали много мелких WorkFlow — которые работали уже непосредственно с конвейерным оборудованием: сканеры, отвертки, мультиметры, и разные лампочки и buzz-еры.

nekopilot

28.07.2015 08:10Интересная статья, спасибо. По поводу хранения на CD, интересно, это для каждой машины отдельный диск или для смены? Насколько я знаю, в России есть требование хранить все еще и в бумажном виде 15 лет (данные о жизненно важных соединениях) кроме того, что все хранится еще и в базе данных.

А если попробовать себе представить себе эти высокоуровневые системы и процессы во взаимосвязи хотя бы только с техническим уровнем (ИТ-инфраструктура, клиентские устройства, конвейерная техника, датчики и роботы с контроллерами), то картина вырисовывается эпическая.

Немножко попроповедую: коллеги, мог ли типичный автомобильный завод собраться сам по себе и начать функционировать, даже если в одно место свезти все болты, провода и металлоконструкции? Даже если бы детали могли собираться сами друг с другом, то на основании какого плана они собирались бы, чтобы превратиться в фабрику и начать производить такие же фабрики? Пожалуйста, сравните прекрасные современные заводы с живой клеткой и подумайте над невозможностью её самопроизвольного возникновения. Может в каждой нашей клетке есть подпись конструктора?

vvzvlad

28.07.2015 11:33+2А заводы тоже не спроектированы с нуля одним человеком. Они как бы развивались годами из маленьких мастерских.

DoDius Автор

28.07.2015 11:53CD с архивными данными — компановали раз в неделю потом решили XML-ку ZIP-ать и тогда стали возить раз в месяц.

(к слову, разбилась одна машина в Атланте — не сработал Airbag. Подняли данные и доказали, что аирбег был перекручен на СТО, а не был оригинальный с завода… один только этот случай — окупил все внедрение и еще на годы вперед хватило).

Насчет «самосборных заводов» вангую вектор развития в сторону «потребителя», то что он захочет то и сможет себе за кастомизировать… буде-то с помощью гибкого производства или с помощью 3Д печати вопрос вторичный… главное, что для удовлетворения таких потребностей появятся системы (интелектуальные) способные удовлетворить такой спрос на кастомизацию… т.е. плавно ERP — дойдут до состояния AI. вот они-то и будут делать «самособирающиеся заводы».

Kh_artem

28.07.2015 17:39Спасибо большое автору за интересный пост, надеюсь вы продолжите писать про цепи поставок.

Обилие английских слов, как латиницей так и транслитом, там где их вполне можно было бы заменить на русские, очень сильно сбивает и портит впечатление от текста. В остальном текст прекрасен, очень интересно узнать про работу таких сложных рукотворных механизмов.

neochapay

Я тут неделю спланировать не могу… как представишь сложность таких систем прям мозг болеть начинает…