Одно из самых востребованных направлений аддитивных технологий – 3D-печать композитов для аэрокосмоса. В основном для производства деталей летательных аппаратов используется титан. Он прочный, коррозионностойкий, устойчивый к нагрузкам… НО: титан очень плотный, следовательно, тяжелый, поэтому как бы хорош он ни был, требуется искать альтернативу. Ученые НИТУ «МИСиС» нашли ее – и это алюминий. Но как же, он ведь гораздо менее прочный? О том, почему это больше не проблема, и при чем тут 3D-технологии – в нашей статье.

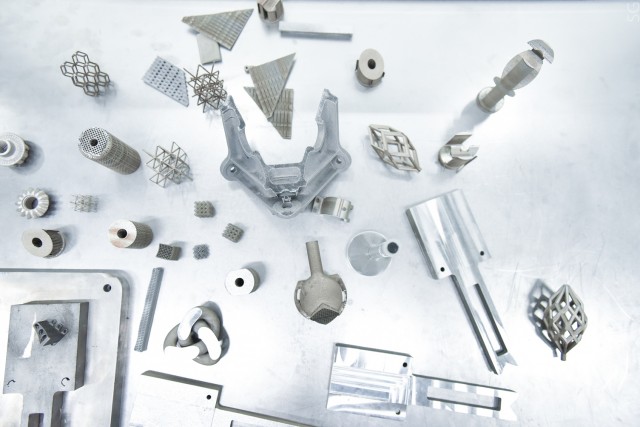

Образцы изделий, полученных одним из методов аддитивного производства – SLM (о нём также ниже)

Ученые НИТУ «МИСиС» под руководством профессора, д.т.н., Александра Громова разработали метод 3D-печати алюмоматричных (на основе алюминия) композитных материалов с упрочняющими керамическими наполнителями (оксид и нитрид алюминия). Используя метод селективного лазерного плавления (SLM), исследователи получили композиты, на 20% более прочные по сравнению с образцами из чистого алюминия.

SLM – это технология 3D-печати, при которой металлический порошок плавится лазерным лучом. Для начала создается 3D-модель изделия. Затем она делится на 2D-слои, которые печатаются последовательно один на другой. На особую платформу наносится тонкий слой порошка, затем лазер сплавляет 2D-модель по контурам, платформа опускается, поступает новый слой порошка, и цикл продолжается.

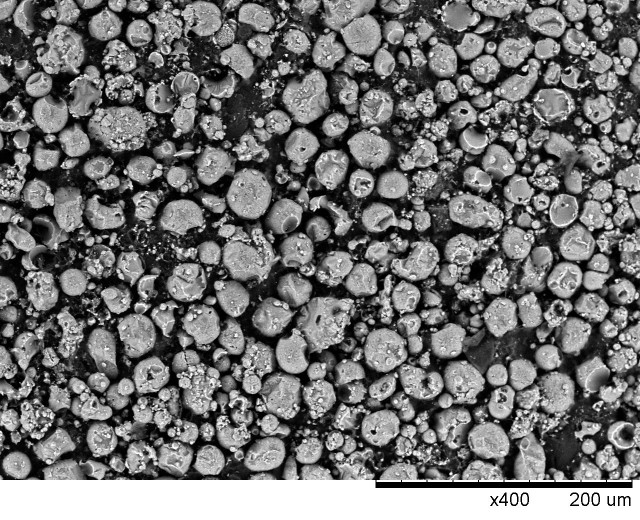

Исходное сырьё, использованное учеными

«Для 3D-печати алюминиевых деталей в качестве исходного сырья преимущественно используются так называемые силумины (сплавы алюминия с кремнием, в частности, соединение Al-Si-10Mg), – рассказывает руководитель проекта Александр Громов. – Однако запросы авиакосмической промышленности растут, и во всем мире сейчас активно ведутся поиски новых составов алюмоматричных композитов (в том числе модифицированных, легированных) для получения деталей с улучшенными эксплуатационными характеристиками (прочностью, твердостью, стойкостью к образованию трещин) и низкой стоимостью по сравнению с содержащими редкоземельные элементы сплавами».

Ученым НИТУ «МИСиС» удалось повысить прочность алюминиевых порошков благодаря упрочнению керамическими добавками непосредственно в процессе 3D-печати (так называемое модифицирование in situ). Ранее считалось, что получение таких композитов на принтерах типа SLM невозможно, для этого нужны специальные, уникальные 3D принтеры. Однако группе удалось создать опытные партии нового порошкового материала на обычном принтере SLM-280 HL.

Фото принтера SLM-280 HL

Предложенные методы получения 3D изделий из алюминиевых композитов с улучшенными свойствами повышают гибкость их проектирования, сокращают сроки изготовления функциональных прототипов, снижают массу получаемых деталей на 10-20 %.

В настоящее время научный коллектив завершает серию лабораторных испытаний полученной партии материала. В ближайшем времени исследователи приступят к следующему этапу проекта – получению первых образцов деталей из полученного алюминиево-керамического порошка.

Исследование ведется в рамках гранта Российского научного фонда, результаты первого этапа опубликованы в журнале Materials.

Комментарии (32)

lingvo

22.10.2019 12:50По идее вес многих деталей можно снизить без ущерба для переносимой нагрузки, если правильно их рассчитать и иметь возможность сделать их нужной формы без ограничений технологии. Типичный пример, которому много лет — пустотелая рама велосипеда.

ИМХО скоро будем получать изделия причудливой формы, основанные на данном подходе.

Pand5461

22.10.2019 13:08Прочность — это один из факторов, но есть ещё устойчивость к низким/высоким температурам, коррозионная стойкость, накопление усталости. Для аэрокосмической техники эти факторы играют, к сожалению, гораздо большую роль, чем для велосипедов.

lingvo

22.10.2019 13:23Ну можно тогда так записать:

"вес многих деталей можно снизить без ущерба для прочности, устойчивости к низким/высоким температурам, коррозионной стойкости, накопления усталости и прочих факторов..."

Pand5461

22.10.2019 14:24Написать-то можно, вопрос в том, сколько именно деталей в конкретном изделии можно будет заменить и насколько это экономически оправдано. Так-то давно известно, что полая дюралевая деталь может быть прочнее сплошной титановой при меньшем весе и большей технологичности, но выбор именно титана далеко не всегда продиктован соображениями прочности.

hjornson

22.10.2019 14:49В жизни это работает далеко не везде и не всегда.

Можно, конечно, сделать ажурную конструкцию которая будет равна по прочности и куда легче монолитной суровой железяки, но потом при долгой эксплуатации запросто может выясниться, что эта ажурная легонькая красота ломается при случайном ударе в нерасчетном направлении, в этом ажуре копится пыль, грязь, конденсат и оно весело гниет, и так далее и так далее.

lingvo

22.10.2019 15:56Ну, на то и дано нам компьютерное моделирование, которое тоже как раз активно востребовано в аэрокосмосе, чтобы иметь возможность проверять все эти вещи до того, как они пойдут на 3D печать и не получать "нерасчетных" результатов.

mSnus

23.10.2019 07:09Силуминовые детали отлично служили годами, а потом вдруг неожиданно ломались

… Здесь получилось сделать силумин без дефектов?

HellFir-e

22.10.2019 15:59Так ещё из-за этой грязи и вес уведичится и нагрузки пойдут уже изнутри(к примеру задняя часть крыла)…

Хотя странно сейчас представлять крыло полым и дырявым т.к. оно уже полое и не дырявое

arheops

22.10.2019 19:49Почему странно? Сейчас корпуса ракет до 0.2мм толщиной, можно, например, сделать сетку 0.5, а промежутки заполнить на 0.05. Вес может уменьшится раза в 3.

Bedal

22.10.2019 15:34Дык, уже — и в том числе из титана (который вообще славится трудностью обработки):

lingvo

22.10.2019 15:57Интересная конструкция. Откуда это колесо?

Bedal

22.10.2019 16:17Диски HRE3D+, напечатали на 3d-принтере, продают даже. Производитель HRE Wheels. Цена, думаю, совсем не гуманная, даже узнавать не хочу :-)

Компания опробовала новый метод печати, который позволил не только уменьшить вес диска на 19%, но и сократить отходы производства. Если раньше 20- и 21-дюймовых HRE3D+ весили 9 и 10,5 кг, то теперь их вес составляет 7,2 и 8,6 кг соответственно. Что же касается отходов, то ранее ими считалось почти 80% необработанного титана, используемого при печати. Теперь же этот показатель был снижен до 5%.

Титановые диски изготовлены при поддержке американского промышленного гиганта General Electric, а точнее его подразделения GE Additive, занимающегося инновационными аддитивным технологиями или, проще говоря, 3D-печатью. Каждый диск состоит из пяти пронизывающих друг друга частей, закрепленных на углепластиковом ободе, причём для их изготовления понадобились сразу два шведских принтера — Arcam EBM Q10 и Q20.

arheops

22.10.2019 19:46+1Интересная фраза "… по сравнению с деталями из чистого алюминия".

Если он не ошибся, то это провал, поскольку дюралюминий сильно прочнее.

Вот к примеру, АД0 — чистый алюминий. Сравнить можно, например, с Д16.

Сравнение сплавов алюминия по прочности

stalinets

22.10.2019 21:39А сделайте серию велосипедных рам по этой технологии. Чтобы получились легче лучших применяемых сегодня (качественный карбон или баттированный гидроформованный титан). А также вилку, подседельный штырь и в будущем ободья колёс и прочие велокомпоненты. Хотя бы как прототип-демонстратор технологий, а потом и для спортсменов и богатых понторезов на продажу.

Pand5461

22.10.2019 22:11Рамы бестолково, мне кажется, там всё равно баттированные трубы получатся. Дропауты, шатуны, выносы, корпуса втулок — более реально выглядит.

mSnus

23.10.2019 07:21Как поведёт себя силуминовый шатун при ударе об камень? Или просто под резкой нагрузкой? Из статьи так и непонятно до конца — это силумин, но как-то улучшенный?

Pand5461

23.10.2019 11:14Судя по публикации (если я правильно её нашёл), это алюминиевый порошок, обработанный для получения оксидной плёнки и сплавленный, без кремния.

Bedal

23.10.2019 09:592 mperemitina: разрешите спор, эти технологии ближе к расплавлению или к спеканию порошка?

APXEOLOG

Заголовок про вес, статья про прочность. Непонятно будет ли на 20% более прочный аллюминий способен заменить титан

solariserj

А нужен ли везде титан? Целесообразно ли использовать именно его?

APXEOLOG

Не знаю, статья описывает новый алюминий как замену титану без потери прочности, хотя никаких подтверждений этому не указано

Tiriet

у титана 4,4 г/см3- это не так чтобы сильно тяжелый или плотный металл. Прочность у него 70-100 кг/мм2 (у стали около 160), получается, титан в два раза легче железа, и в два раза менее прочный, то на то и выходит, но он еще и пластичный, вязкий, хорошо гнется и не так склонен к трещинам, как сталь, и коррозионно-стойкий, и не магнитный. А вот у алюминия предел прочности порядка 10 кг/мм2 при плотности 2,7 г/см3, то есть, алюминий в полтора раза легче титана, и в 7-10 раз менее прочный. И по отношению прочности к массе почти любой сплав алюминия лучше чистого. И главная фишка работы- это то, что они на чужом «консьюмерском» принтере смогли распечатать композит, на который принтер (да и технология вообще) изначально не рассчитаны (а рассчитаны принтеры несколько другой ценовой категории и с некоторыми ограничениями на поставку в страны вероятного противника, а уж тем более- в страны, считающиеся «экзистенциальной угрозой»).

semennikov

Прошу прощения, но 10 кг/мм2 — это 100 МПА, относится только к чистому алюминию, обычно все таки используются сплавы, например простейший АМг6 — а у него уже 300МПа

Tiriet

ну так я и написал:

JPEGEC

Звучит все логично и верно, но вот вспоминаю я стальные карабины и титановые… ну небо и земля же.

Tiriet

и еще интересный вопрос- а насколько «титановые» карабины вы вспоминаете? ВТ-0? ВТ-6? ВТ-9? ВТ3-1? или вообще сталь легированная с титановым покрытием?

JPEGEC

Да и не знал никогда конечно. Только и помню что легче были фактически вдвое от стальных. Когда связку держишь очень чувствовалось.

p_fox

"Прочность у него 70-100 кг/мм2 "

Какая конкретно прочность? На сжатие? Разрыв? Скручивание? Срез?

Tiriet

Sigma.v предел текучести. Который максимальная величина касательных (сдвиговых) напряжений, при которой материал начинает необратимо неограниченно деформироваться. Есть еще Sigma.02, это тоже предел текучести, но он определяется как величина сдвиговых напряжений, после которых остаточная деформация не превышает 0,2% (он несколько ниже, чем sigma.v). А уж в каком Вы процессе будете достигать предельных сдвиговых напряжений- это Вам виднее. Говорить о прочностях на сжатие, разрыв и кручение имеет смысл материалов типа волокон, композитов или хрупких керамик и стекол, а для металлов- особенности нагружения не особо влияют на поведение. Грубо говоря, стальной болт- что вы его сжимать будете, что растягивать- выдержит примерно одинаковую нагрузку, в отличие от веревки, например, или от доски (особенно поперек волокон).

mperemitina Автор

Предпоследний абзац, про массу там:

Предложенные методы получения 3D изделий из алюминиевых композитов с улучшенными свойствами повышают гибкость их проектирования, сокращают сроки изготовления функциональных прототипов, снижают массу получаемых деталей на 10-20%.