Сломалась, к примеру, у меня ручка от шкафа. Ищу в гугле похожую 3D-модель или вообще делаю свой дизайн, иду на балкон, включаю родной 3D-принтер и через несколько часов достаю тепленькую новую деталь. Это миф или ближайшее будущее? По крайней мере, ученые уже предложили методику повышения, как минимум вдвое, прочности 3D-изделий. Основана она на изучении связи между температурными параметрами процесса печати и свойствами готовой детали.

Метод, предложенный учеными НИТУ «МИСиС» и даже опубликованный в международном научном журнале Rapid Prototyping Journal, в принципе, открывает реальную перспективу создания «на дому» нужных бытовых предметов, по качеству сопоставимых с фабричными.

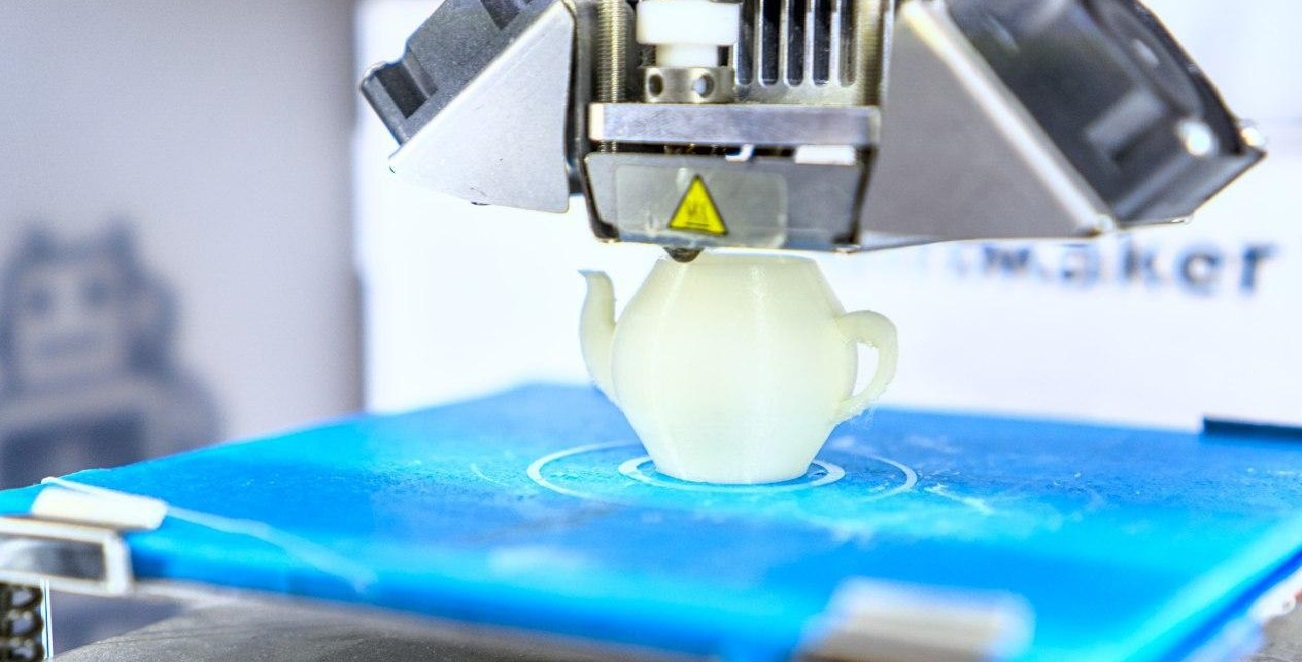

Процесс печати даже не полимером — глиной

Сегодня среди машин аддитивного производства доминируют относительно простые и недорогие аппараты настольного формата, как правило, относящиеся к категории open source hardware и работающие по принципу распределения расплава термопластического полимера.

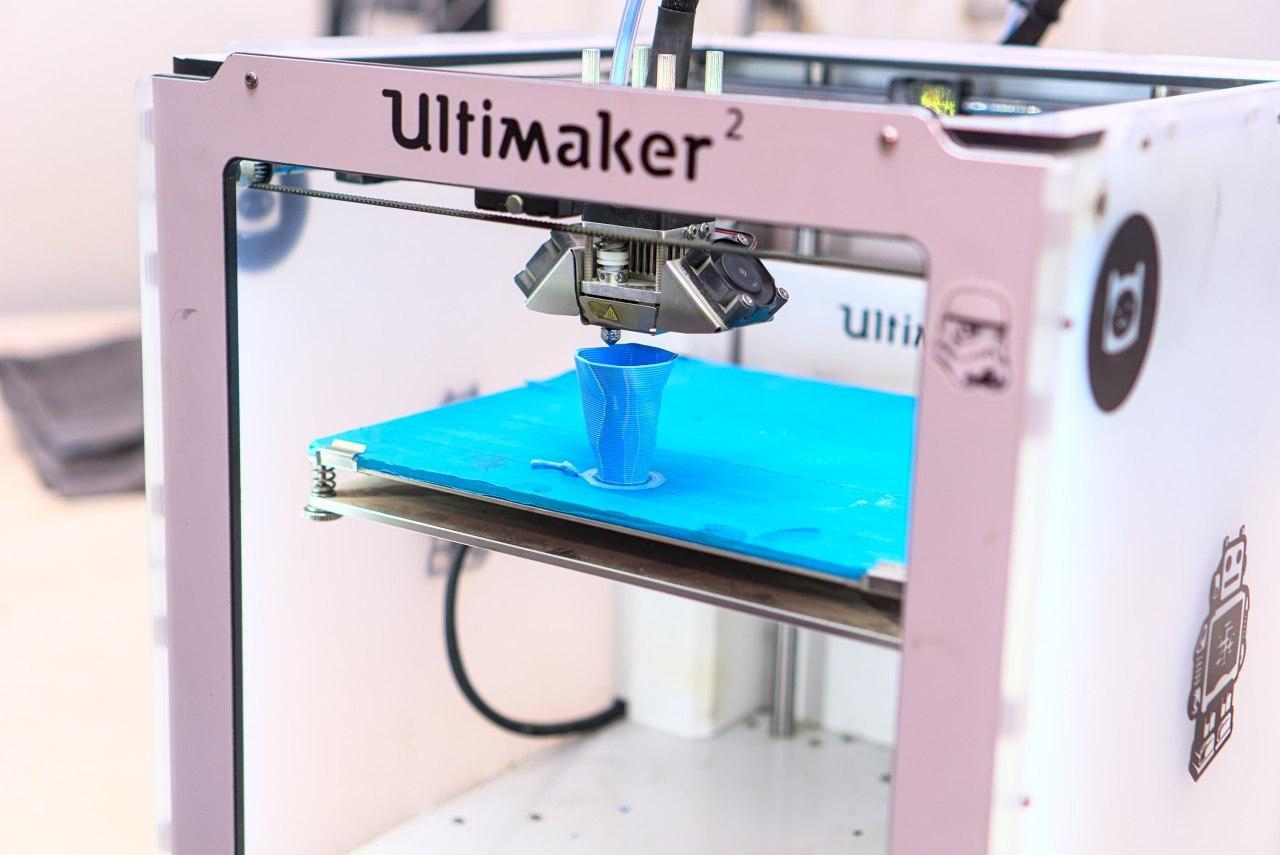

Это те самые вездесущие 3D-принтеры, ставшие неотъемлемой частью современного хакспейса или молодежного кружка технического творчества, обосновавшиеся в гаражах и на кухнях энтузиастов-мейкеров. Несмотря на скромные габариты и низкую стоимость, средний настольный 3D-принтер имеет весьма приличный производственный потенциал. Годовая производительность аппарата превосходит 100 кг полимерных изделий. Это примерно в 2 раза больше количества производимых фабриками полимерных продуктов на одного жителя планеты ежегодно.

А здесь — печать пластиком, то самое «распределения расплава термопластического полимера»

Иными словами, теоретически персональный 3D-принтер может полностью покрыть потребности своего владельца в пластмассовых продуктах. В то же время, пока не слышно о заметном использовании настольных 3D-принтеров для производства потребительских продуктов, и мои соседи на балконах табуреты не печатают.

Одна из причин такой недооценки потенциала этого класса устройств — это дефицит доверия к ним со стороны дизайнеров и инженеров. Распространено (и, по-честному, не безосновательно) мнение, что прочность полимерных изделий, полученных настольной 3D-печатью, несопоставимо мала в сравнении с прочностью аналогичных предметов, произведенных традиционно, на заводе.

Резиденты лаборатории цифрового производства Fab Lab НИТУ «МИСиС» считают, что это, мягко говоря, не прогрессивная точка зрения.

«Все дело в отношении, — говорит руководитель Fab Lab НИТУ «МИСиС» Владимир Кузнецов – Если перестать относиться к настольному аппарату как к принтеру, то есть к устройству, с помощью которого можно получать «распечатку» — объемную реплику компьютерной модели и начать относиться к нему, как к программно контролируемому и перемещаемому в трех осях экструдеру, то есть к производственной машине, то изменится сама парадигма.

У идеального принтера должна быть только одна кнопка = print, все процессы превращения компьютерного файла в «распечатку» скрыты от пользователя. Идеальная производственная машина, напротив, должна представлять пользователю полный контроль над технологическими параметрами процесса».

Команда Fab Lab НИТУ «МИСиС»

Молодые инженеры и ученые Fab Lab НИТУ «МИСиС» исповедуют аналогичный принцип и активно работают над преобразованием обычного 3D-принтера в реальное средство производства.

«В опубликованной работе мы показали, что значительно повысить прочностные характеристики полимерного изделия можно, обеспечив достаточно высокую температуру на границе между формирующимся и предшествующим ему слоем детали, — рассказывает один из соавторов исследования аспирант кафедры материаловедения цветных металлов Азамат Тавитов, — В свою очередь, воздействовать на температуру на границе слоев мы можем, меняя температуру сопла, скорость печати, интенсивность обдува детали и даже количество одновременно печатающихся изделий.

Еще один ключевой параметр, влияющий на прочность сцепления между слоями и, соответственно, на прочность всего изделия — это эффективность экструзии. Оптимизировав эти параметры, мы улучшим сцепление между слоями детали, то есть можем вплотную приблизить прочность на межслойной границе к прочности самого материала. Как показало исследование на конкретных кейсах, вне зависимости от геометрии изделия или способа нагружения, оптимизация температурных параметров процесса дает заметные результаты — прочность деталей по сравнению с референсными, напечатанными по дефолтным параметрам возрастает до двух раз».

Владимир Кузнецов и Азамат Тавитов

Вдвое – наверное, пока недостаточно, чтобы напечатать не ручку, а например, створку пластикового окна. Однако, тенденция налицо. В настоящее время коллектив продолжает шагать к распределенному производству и проводит экспериментальные исследования полимерной печати, изучая взаимосвязь геометрии компьютерной модели и прочности готового изделия.

Пока же обнаружилось, что если владелец 3D-принтера готов из пользователя превратиться в заинтересованного технолога, то этот демократичный инструмент вполне позволит производить надежные изделия с высокими прочностными характеристиками и, как выражаются сами технологи, «предсказуемым поведением под нагрузкой». И тут уже — да здравствует индивидуальность и креатив.

Ну что, пойду освобождать место на балконе? Правда, придется осваивать 3D-премудрость, но это уже другая история.

Prometheus

>>надежные изделия с высокими прочностными характеристиками

Это в юмор.

Ни о какой прочности речи быть не может. В зависимости от типа пластика — любо будет хрупкий, либо с низкой температурой плавления, либо еще с чем.

Из всех пластиков самый прочный PEEK — он высокотемпературный, но я сомневаюсь, что ваш принтер сможет им печатать.

iAmGeorge

Для применения в квартире пла с головой

Prometheus

А причем тут прочность?

PLA на окне или от любого источника тепла, при 50-60 градусов размягчится…

Какая тут прочность, под собственным весом будут деформации формы. Ну а про силовую нагрузку — речи вообще не идет.

У меня самого Designer X (для новичков его не советую), детали из PLA, я печатаю только для прототипирования — посмотреть и в руках повертеть и все. Конструкции, не очень нагруженные, тогда — ABS, углепластик, нейлоны.

Если же какие-то силовые конструкции — без вариантов, из металла нужно делать.

zapimir

Мне CoPET (он же PET-G) нравится, прочности хватает для большинства домашних применений. К примеру делал кожух для болгарки, чтобы из неё штроборез сделать, отлично получилось. Или быстросъёмное крепление на стену для 27" монитора, у которого не было VESA крепления.

Просто при проектировании, нужно учитывать особенности печати, и как будут действовать нагрузки, вдоль или поперек слоев.

iAmGeorge

У меня за год стал хрупким, печатать им приятно

safari2012

У меня дочь регулярно требует напечатать чехол для древнего самсунга. По опыту, дольше всех живёт SBS (PETG прожил совсем недолго).

iAmGeorge

Пла, заполнение 50% держит больше года, нагрузка приличная

Prometheus

Я пробовал делать турбину из PLA, и часа не проработало, как все накрылось, от нагрева :)

Из ABS более менее нагрузку держит, но большие детали печатать сложно из-за усадки, даже в термокамере.

zapimir

Это лишь говорит о неумении подбирать подходящий материал. Ежу понятно, что если предполагается нагрев, то PLA — хреновое решение.

3D печать даже домашняя, не ограничивается, только PLA и ABS, есть куча других пластиков, более стойких к температуре (кроме вашего любимого PEEK).

Shmuma

Под собственным весом? Что за ерунда.

www.thingiverse.com/thing:4050511 — четыре такие штуки из обычного pla, заполнение 25% уже три месяца держат стол 50 кг с двумя мониторами. Ничего не сдеформировалось ни на миллиметр.

На одну такую штуку я могу встать и постоять (110 кило) — никакой деформации.

Конечно, стул я делать из pla не буду, но вот так прямо «под своим весом деталь деформируется»… Глупости же. Надо учитывать направление нагрузки, как лежат слои, и т.п. Но правильно спроектированный корпус в 2 мм толщиной я руками сломать не могу.

Prometheus

Вы деформации не так себе представляете.

Допустим, сделали вы из PLA коробочку тонкостенную в 2мм, габариты 200 на 100 на 50 мм. Печатали вы ее на стекле, так что низ коробочки практически ровный и гладкий.

Далее положили вы эту коробочку на подоконник, так что половина свисает, но не падает. И забыли про нее на год.

А через год берете, ставите ее на поверочную плиту. И удивляетесь, а куда подевалась ровная поверхность изделия.

А солнце — в летний период, холод от окна и тепло от батареи — в зимний период, сделали с PLA свое дело.

Shmuma

Это мне напоминает анекдот про лесорубов, засунувших лом в лесопилку, и со словами «тото-же йоптить», отправившихся валить лес топорами.

Для домашнего применения, пла вполне себе подходит. Оставив его на солнце или на улице (а еще лучше — в духовку засунуть), получим предсказуемый результат. Ну и что? Не оставляй на улице и все будет хорошо.

Prometheus

Так и используйте PLA.

Только не нужно утверждений:

«надежные изделия с высокими прочностными характеристиками».

Как правило: не надежные и не прочные.

А то, что более менее прочное (PEEK) — вы его на обычном «домашнем» принтере не распечатаете. Не говоря за его цену.

zapimir

Из серии, засуньте свою детальку в духовку на 250 градусов. Что, не держит? То-то же. Нужно всё делать из православного «чугуния».

Никто не заявлял для PLA стойкость к ультрафиолету. Нужно учитывать свойства материала, для конкретной задачи. Пластики разные есть, и не боящиеся УФ, и не поддерживающие горение и т.п.

Prometheus

для тех кто читает статью по диагонали, продублирую тезис:

этот демократичный инструмент вполне позволит производить надежные изделия с высокими прочностными характеристиками

P.S. Можете побольше минусов ставить, только от этого ничего не изменится.

zapimir

Где в статье вообще упоминание о том, что речь о PLA пластике?

А у вас наезды из серии, кто-то написал, что CO2 лазер позволяет делать прочные делали, а вы с пеной у рта доказываете, что вырезали лазером детали из картона и прочность у них никакая.

moiseeva Автор

Отвечают сами разработчики: «на самом деле, исследования по повышению прочности печатных деталей ведутся более 15 лет, сотрудниками НИТУ МИСиС, в частности, был написан цикл статей об этом. (https://www.mdpi.com/1996-1944/12/13/2071) Если говорить именно о прочности — проблемы именно с печатью постепенно, но эффективно решаются, детали, оптимизированные для конкретной технологии, могут иметь прочность, равную прочности исходного пластика.

Если говорить про неизменность свойств детали со временем -да, есть сложности, в том числе с методиками исследования.

На данный момент выбор материала представляет собой баланс между простотой аппарата и ценой за килограмм, условно, деталь из PETG будет прочнее и более долгоиграющей, чем из PLA, но требует более аккуратной печати.

PEEK, кстати, является одним из самых дорогих пластиков, даже в виде пеллет он стоит сотни евро за килограмм»

Prometheus

Да, PEEK дорогой, но у него высокие прочностные характеристики, он высокотемпературный (плавление 350 градусов). Из него делают протезы, т.к. он не отторгается организмом… Масса достоинств.

remzalp

Ручку на болт, чтобы удобнее крутить было — проще из ABS сделать.

Вставной зуб — я согласен на PEEK.

Задача определяет выбор инструмента :)