О чем пойдёт речь и какую задачу ставлю

В этой статье я решил ограничиться тем что указано в заголовке: а именно рассказом про роботизированные системы российского производства, применяемые в практике неразрушающего контроля.

Под российской системой я подразумеваю оборудование, которое разработано, собрано и применяется почти всегда в России

Под роботизированной системой я понимаю систему, у которой есть два или более программно управляемых привода, предназначенных для перемещения датчиков относительно объекта контроля или наоборот (по ГОСТ Р ИСО 8373-2014)

Под неразрушающим контролем имеем в виду метод контроля, при котором не нарушается пригодность объекта. Неразрушающий контроль обязателен при производстве и эксплуатации опасных промышленных объектов: трубопроводов, сосудов, транспорта и сооружений. Ограничимся здесь ультразвуковым, вихретоковым и телевизионным видами контроля, не вдаваясь в детали.

Задача, которую я себе ставлю — рассказать всем интересующимся об отечественных разработках в роботизации неразрушающего контроля. О кейсах и фичах, которые уже внедрены или будут решены в будущем.

Почему я могу писать об этом — я 20+ лет участвую в разработке и эксплуатации подобных систем и накопил достатоно знаний о реальных возможностях оборудования. Технические характеристики и описания я взял по большей части из открытых источников. Личный опыт автора отражен курсивом.

Зачем нужны роботы в неразрушающем контроле

Роботы в неразрушаюшем контроле заменяют человека:

там, куда человек не влезет по причинам размеров (например технологический канал реактора РБМК-1000 диаметром 82 мм или трубопровод Ду400 компрессорной станции)

куда человек не полезет из-за опасных условий (корпус реактора АЭС, обшивка судна, стоящего в мокром доке)

где требуется документирование результатов контроля с привязкой координат датчиков при движении или нужна принципиально высокая скорость контроля, в том числе однотипных изделий

Роботы для внутритрубной диагностики

Для путешествий внутри трубы в потоке транспортируемой среды или под давлением воздуха/газа часто применяются различные снаряды: измерительные, вихретоковые, магнитные, ультразвуковые. Но такие снаряды не относятся к нашей теме — роботизированным комплексам. Для того чтобы стать роботом нужно проявить активность и автономность. Хорошим примером такого шустрого «парня» является «Сканер-дефектоскоп А2072».

Решенные технологические задачи для такого робота:

Связь на основе WiFi, обеспечивающая расстояние передачи свыше 1 километра

Магнитные колеса-редукторы (усилие отрыва от ферромагнитной поверхности 60 кг ) позволяют пробираться в тройники, зависать в потолочном положении

LiFe полимерные аккумуляторы емкостью 200 Вт*ч, обеспечивают до 8 часов автономной работы

3-х осевой МЭМС-инклинометр фиксирует угловое положение (погрешность измерения ± 0,1 градус), что позволяет реализовать функции трассировки пройденного участка и автоматическое управление движением

Блок ультразвукового контроля построен на базе преобразователей с сухим точечным контактом, то есть не нужно тащить с собой контактную жидкость. Низкая чувствительность таких датчиков компенсируется тем, что используется решетка из 32 элементов, работающих совместно

Конечно присутствует телекамера с подсветкой для поиска посторонних предметах в трубах (чего там только не бывает!) и выявления больших дефектов

Как приятная добавка — датчик метана на борту

Еще одно семейство роботов российской разработки применяется в том числе в России, Франции и США, согласимся это не такой частый случай. Это разработки ТДК-400-М-Л, RODIS-8.

Особенности этих роботов:

в зависимости от исполнения пролезают в трубопроводы Ду200-Ду1400

перемещение идёт на гусеничном ходу враспор

всё-таки питаются по кабелю длиной до 550 м, зато гарантировано будут извлечены из трубы в случае необходимости

Системы для телеинспекции трубопроводов Sigma с манипуляторами Р150 и Р200К позволяют проводить телевизионный контроль, измерение деформации, отслеживание трассы труб внутренним диаметром от 150 мм.

Их особенности:

Дополнительная камера заднего вида

Устройство намотки кабеля, синхронизированное с движением робота

Защита от опрокидывания

Задача внутритрубной диагностики автономными роботами весьма актуальна — в России десятки тысяч километров трубопроводов, которые не могут быть проконтролированы традиционными внутритрубными снарядами. Как говорят медики, не бывает здоровых, бывают недообследованные.

Роботы для контроля трубопровода снаружи

Другой пример контроля основного металла и сварных швов труб при эксплуатации — сканер-дефектоскоп АВТОКОН-МГТУ, который, как видно из названия, разработан в МГТУ (МВТУ) им. Баумана. Только этот сканер автономно перемещается по наружной стороне трубы, вдоль трубы или по её окружности. Данные тоже передаются на управляющий компьютер по WiFi.

У него два ведущих магнитных колеса, аккумуляторы и блоки с ультразвуковыми датчиками для контроля сварного шва с обеих сторон. Его особенность в том, что он тащит на себе баллончики с густой смазкой, которая постепенно подаётся под ультразвуковые датчики.

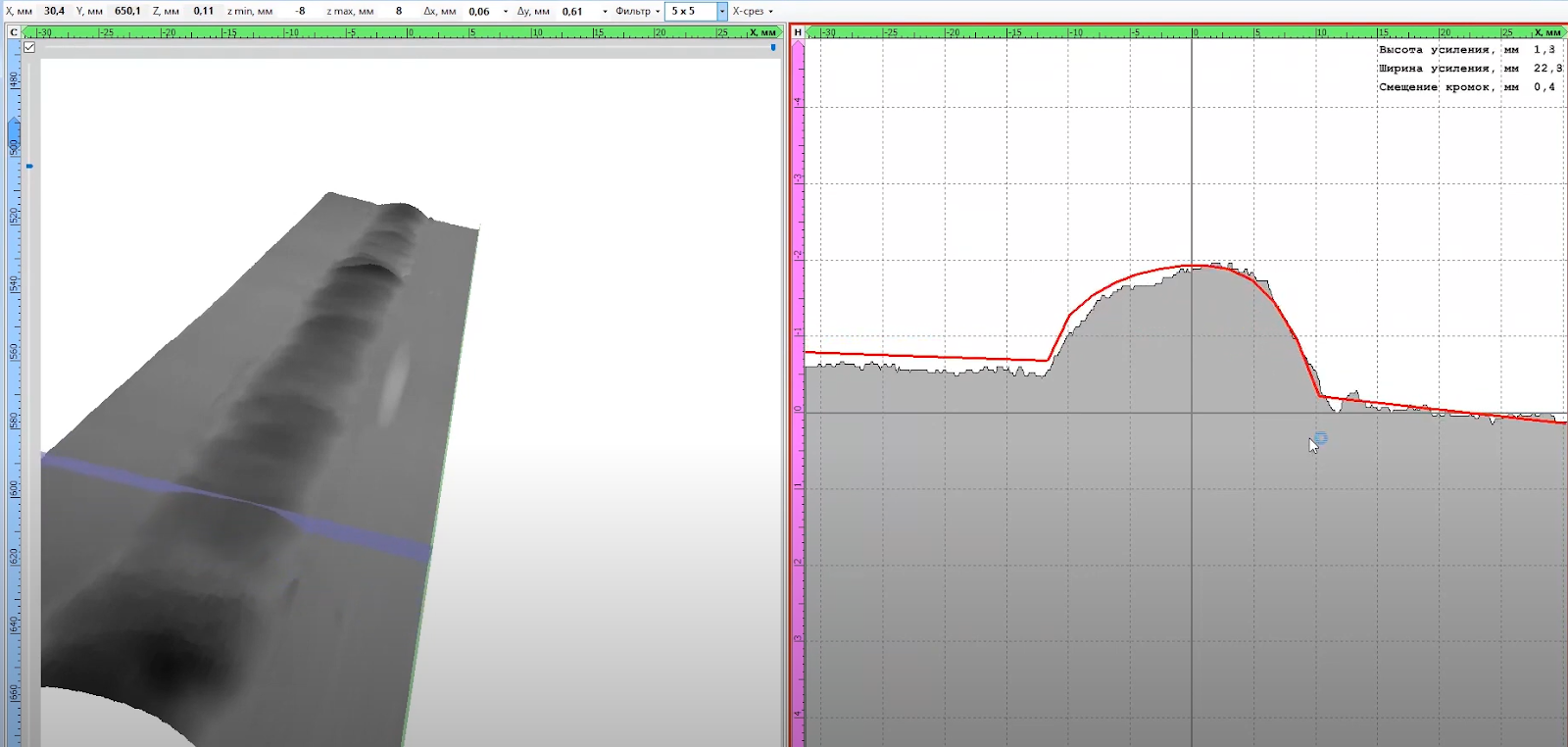

Интересная задача для подобных роботов, которые ползают по трубе изнутри или снаружи — отслеживать и контролировать позицию относительно валика усиления сварного шва. Потому что промах означает, что контроль не был проведен полноценно. Точность позиционирования зависит от методики контроля и толщины стенки трубы, и желательно, чтобы она составляла до 1/4 толщины.

Наиболее простым в реализации, однако не самым дешевым, способом выглядит применение лазерного триангуляционного профиломера, по измерениям профиля валика усиления шва без труда определяются его границы и отклонение центра от желаемого. Рисунок ниже поясняет как выглядят исходные данные профилометрии.

Другой способ состоит в том, что лазерная линия проецируется простой указкой, а относительно дешевая видеокамера снимает профиль и управляющий компьютер пытается рассчитать профиль подобный показанному выше по видеоизображению (облаку точек). На практике требуемая точность позиционирования вполне может быть достигнута.

Третий вариант, хронологически более ранний, — применять магнитные датчики по обеим сторонам сварного шва, как это и сделано в сканере «АВТОКОН». На практике сам наблюдал, что если неудачно установить исходное положение относительно шва, то сканер может шов потерять и поехать совсем не туда, куда надо.

Сканирующие устройства для трубопроводов и оборудования АЭС

Для контроля оборудования и трубопроводов атомных электростанций еще с 1970-х годов применяются системы автоматизированного контроля: корпусов реакторов и технологических каналов, трубопроводов различных типоразмеров, теплообменных трубок парогенераторов.

Задача решается примерно одна и та же — переместить группу датчиков (ультразвуковых, вихретоковых) по заданной траектории, обеспечив их равномерное прижатие и высокую повторяемость позиционирования.

В зависимости от сложности задачи такие сканеры бывают двух-, трех- координатные, крепятся к объекту контроля на монтируемые направляющие или передвигаются на магнитных колёсах. Применяемые приводы обычно или на основе цепной, ремённой или зубчатой передачи. Реже используются винтовые передачи, пневмоприводы. Информация о текущей координате обычно передается в дефектоскоп с помощью квадратурных энкодеров.

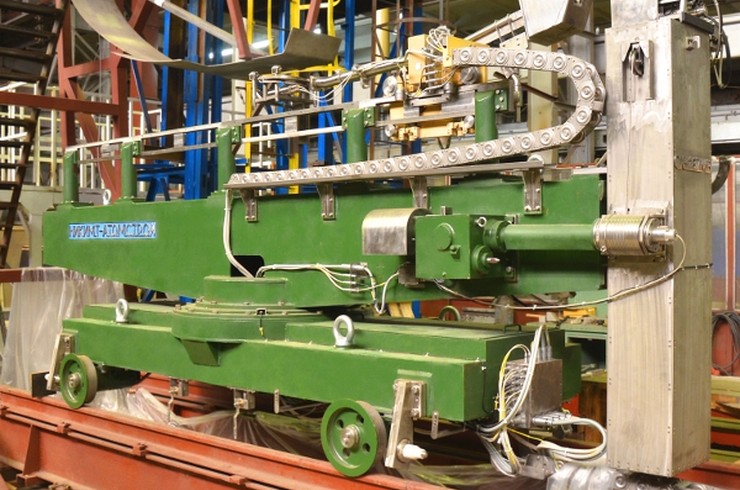

Системы контроля корпусов реактора ВВЭР-1000 (СК.27, СК.187) и каналов РБМК-1000 (СК.26), разработанные в НИКИМТ в советское время, выпускаются и применяются поныне. Эти системы предусматривают удаление оператора на расстоянии 100-150 м от объекта контроля.

Одно из важных требований к таким системам, которые применяются на вскрытом оборудовании, состоит в том, чтобы ничего от них не отвалилось и не попало в первый контур реакторной установки. Еще к особенностям СК.187 — робот несет также и оборудование для зачистки наружной поверхности корпуса и днища реактора и как видно на фотографии, катается по настоящим рельсам, если не ошибаюсь, Р50.

Не смог найти в общем доступе фотографий или моделей системы СК.26, которая контролирует топливные каналы и каналы СУЗ реактора РБМК (как уже было сказано внутренним диаметром 82-84 мм и толщиной стенки 3-4 м). Система устроена так: над каналом устанавливается барабан с тросом и кабелем, на который подвершивается «торпеда», которая вращаясь со скоростью 2 оборота в секунду проходит требуемую зону контроля и протаскивает группу ультразвуковых датчиков. В случае необходимости (подозрении на наличие дефектов) в автоматическом режиме сканируется нужный участок канала и данные записываются для последующей расшифровки.

Из личного опыта — было тревожно на испытаниях системы СК.26 слушать колокольчик АСД (автоматической сигнализации о дефекте) при вращении «торпеды» внутри настроечного образца с дефектом. АСД должно было срабатывать 2 раза в секунду — не больше и не меньше, иначе несоответвие ТЗ.

Настоящие вызовы возникают когда разработчик упирается в ограничения, например по габаритам, по нагрузке, которую должен нести сканер. Если сам сканер доставляет к объекту белковый помощник, то нужно сделать оборудование легким и удобным в переноске, к примеру, по вертикальным лестницам, в узких проёмах.

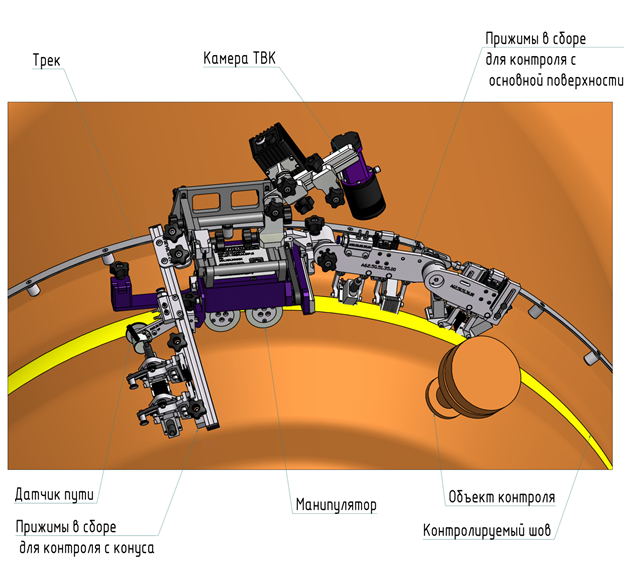

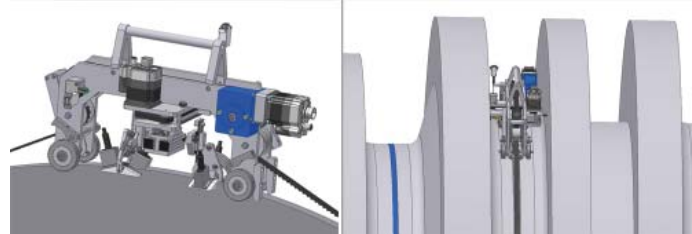

На примере ниже сканер СК.1335 для сварного шва парогенератора АЭС ВВЭР-1000. Он устанавливается на небольшой доступный участок шириной 120 мм и должен нести шесть ультразвуковых датчиков типа фазированной решётки и камеру телевизионного контроля, обеспечивать сканирование по всей доступной поверхности.

Сканер приводится в движение магнитными колёсами, не сбиться с пути ему помогает направляющий трек. Поперёк сварного шва группу датчиков перемещает каретка. Весит такой сканер в сборе со всеми направляющими и прижимами около 12 кг, длину имеет около 750 мм. Когда мне в руки попадают подобные сканеры, мне хочется их сравнить с пулемётом Калашникова, по весу и (желаемой) надежности.

Еще один пример — сканер для контроля сварных соединений роторов паровой турбины. Особенность геометрии такова, что в зазор шириной порядка 200 мм между дисками нужно впихнуть сканер и обеспечить двухкоординатное сканирование. Для фиксации сканера на объекте выбран направляющий поликлиновый ремень, который натягивается храповиком. Из-за своеобразной формы сканер получил наименование сканер “КОНЬ”.

Решенные технологические проблемы для подобных сканеров и систем:

Точность позиционирования порядка 0,1 мм при использовании сервомоторов (сами сервомоторы и контроллеры к ним швейцарские) или шаговых двигателей (раньше были советские, теперь обычно японские). Такая точность необходимо для применения продвинутых методов обработки исходных данных контроля

При работе с шаговыми двигателями в зависимости от конструкции сканирующего устройства требовалось подбирать диапазон рабочих частот, чтобы не впадать в нежелательный резонанс

Для работы с несколькими сервомоторами удобно использовать CAN BUS

Для компенсации потери координаты из-за прокручивания ведущих колёс по объекту иногда применяются внешние энкодеры, для того чтобы давать обратную связь о фактически пройденном пути

При работе с вращающимися частями при перемещении 16-канального зонда внутри 15-метрового канала в системе СК.26 применяются многоканальные токосъемники, которые несколько портят качество сигнала, однако позволяют выявлять дефекты на требуемом уровне чувствительности

Для ряда систем контроля применяются радиационно-стойкие видеокамеры

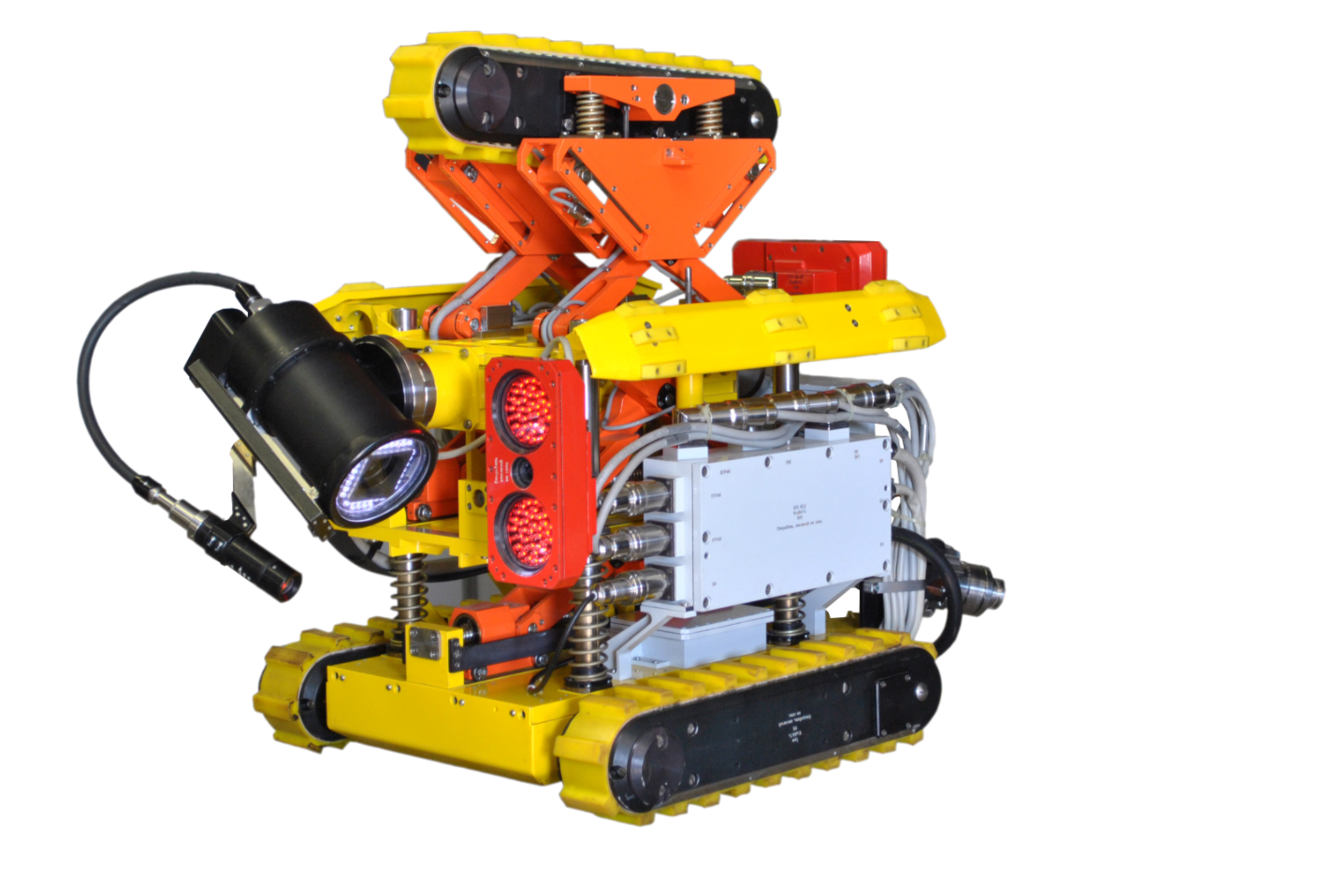

Подводные роботы

Для обследования корпусов судов применяется подводный робот, разработанный в МВТУ им. Баумана. Робот имеет восемь винтов, может маневрировать в подводном положении.

Пристыковавшись к корпусу судна за счет прижимного винта, робот перемещается по обшивке с помощью колёс.

Робот несёт и зачистную машинку для подготовки “пятачка” для ультразвуковой толщинометрии.

Задачи для подводных роботов обещают быть обширными и разнообразными в связи с планами освоения шельфов в Ледовитом и Тихом океане. Здесь планируются целые подводные «города» для добычи газа. В том числе и потребуется делать диагностику оборудования и трубопроводов. Проблемы, которые встанут перед такими роботами во многом навигационные — борьба с течением, мутной водой, биообрастанием.

Стационарные комплексы для контроля

В описанных выше случаях робот или сам добирается до объекта контроля или его приносят его биологические помощники, но есть еще и вариант, когда объект контроля приходит к роботу сам, например по технологической линии или загружается краном.

К таким комплексам относятся различные системы контроля труб, колёсных пар подвижного состава, дисков, валов, колец и прутков. Контакт между датчиками и объектом может быть воздушный с зазором, струйный, щелевой, иммерсионный. Реже встречается вариант непосредственного контакта датчика и объекта.

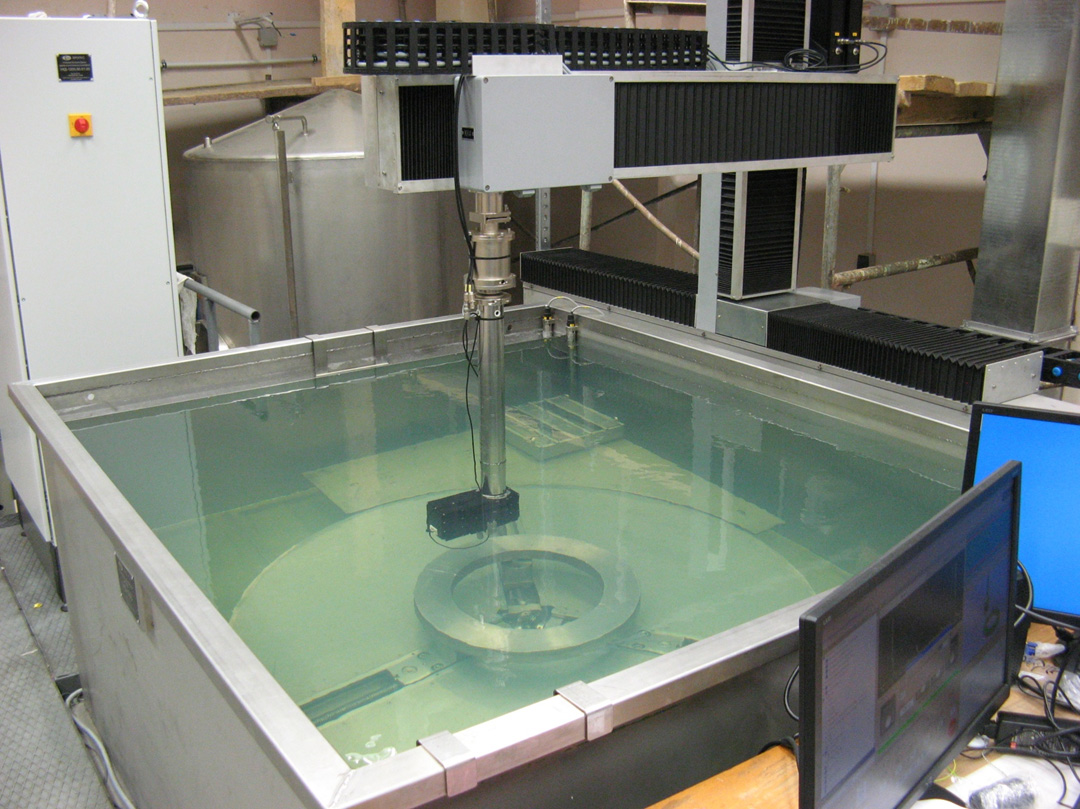

При иммерсионном контроле изделие целиком погружается в ванну, а приводы вращают изделие и перемещают датчики по заданной траектории. В простейшем виде подобная система планшетного типа собирается из стандартных компонентов — алюминиевые направляющие и сервоприводы. Но если требуется увеличить число степеней свободы, то система становится сложнее. Система ультразвукового контроля авиационных дисков УКД-1200 имеет 5 степеней свободы и шестая это вращение планшайбы с диском.

Решенные технологические задачи для подобных систем:

Высокая скорость движения объекта контроля (более 100 мм/с) для обеспечения требуемой производительности

Перемещение датчиков по траектории, считанной из CAD модели объекта

Автоматическая сортировка изделий на дефектные и бездефектные

Краскопульты для автоматической маркировки дефектных участков

"Акустический глаз" в иммерсионных системах для выставления точного расстояния от ультразвуковых датчиков до поверхности объекта

Программное обеспечение для управления роботами

В этой области всё достаточно сложно, потому что каждый производитель создает собственную систему и пишет собственный софт. Насколько мне известно, не сложилось единого стандарта управления, унификация есть только по формату сигналов энкодеров, которые передаются в дефектоскопы.

Общие принципы, которые закладываются в программное обеспечение для автоматизированных систем в неразрушающем контроле:

диагностика приводов при включении

выполнение заранее заданной программы перемещения и режим ручного управления

обнуление точки отсчета и задание направления осей перемещения

калибровка энкодеров непосредственно на объекте контроля

блокировки перемещений

наблюдение за процессом движения по телевизионному изображению, совмещённому изображению 3D модели робота и объекта

Заключение

За пределами рассмотрения осталось то, в чем я совсем не имею опыта — различные дроны — крылатые и с пропеллерами, насколько я знаю, они применяются в России для диагностики трасс трубопроводов. Мне также неизвестно о российских разработках универсальных промышленных роботов. Буду рад, если такие разработки существуют. Могу сказать, что таким роботам-рукам точно найдется применение в области неразрушающего контроля.

Надо понимать, что средства доставки и перемещения датчиков это лишь половина задачи автоматизированного неразрушающего контроля, вторая половина это разработка методики и алгоритмов обработки данных. Но об этом не расскажешь вкратце, хотя я готов сделать обзор наиболее интересных алгоритмов.

Выводы

Потребности российской промышленности в роботизированном неразрушающем контроля есть и продолжают расти, учитывая что во многих отраслях (Газпром, Росатом и другие) на уровне нормативных документов приоритет отдается автоматизированным методам неразрушающего контроля

В борьбе за снижение влияния человеческого фактора, для увеличения производительности и информативности контроля применяется разнообразное оборудование, в том числе и разработанное в России; это вполне соответствует понятию Индустрия 4.0 (а точнее, NDT 4.0)

Разработчики стараются оснастить роботов наибольшим количеством датчиков, реализующих разные виды контроля одновременно

Разработчикам также есть чем заняться дальше — всегда актуальна задача сделать перемещение быстрее, точнее, самих роботов сделать меньшего размера или увеличить их автономность

P.S.

Не претендовав на 100% освещение всех разработок, я упомянул разработки государственных и частных компаний: "Алтек", "АКС", "Кропус", "МВТУ им. Баумана", "Никимт-Атомстрой", "ЭХО+". Если читатель посчитает нужным дополнить мой обзор, приглашаю в комментарии или готов принять их лично.

UPD

Добавил робота Sigma от российского разработчика Taris

amartology

А радстойкие внутренности для систем атомной энергетики применяете? Там же очень высокие дозы могут быть.

bazin Автор

Лично я не работал с таким оборудованием, которое бы пострадало от излучения.

Но, конечно электронику стараются не размещать в том оборудовании которое ныряет в реактор или канал.

amartology

И это сильно усложняет системы, которые могли быть гораздо компактнее, если бы применялась радстойкая электроника.

Впрочем, как есть, наверное дешевле.

mctMaks

и заодно, как потом дезактивация происходит? или робот «одноразовый»?

bazin Автор

Дезакцивация состоит в том, чтобы смыть грязь - а ля Кёрхер, потом протереть щавелевой кислотой, потом пеной и водой.

А если не смог отмыть - не вынесешь спокойно в чистую зону.

Но и тогда есть способ - положить в запечатанный контейнер и этикетку соответствующую налепить.

Несмываемой наведенной радиации на таких системах я себе не могу представить.

mctMaks

электроника получается должна быть герметично упакована для такой обработки. интересная штука получается.

bazin Автор

Само собой. IP65-67.

Utopia

А с наведенной радиацией что делать?

Или это мелочи и успевает прибор активироваться?

bazin Автор

Наведенная радиация, как я это понимаю, может быть на том, что облучается непосредственно нейтронным потоком.

А на остановленном реакторе нет нейтронного потока.