Практическое применение функциональных кривых С3D FairCurveModeler

Заключительная часть цикла статей, посвященных новому типу кривых и поверхностей.

В этой части приводятся примеры практического применения C3D FairCurveModeler при моделировании различных изделий.

В первой части освещены основные моменты, необходимые для понимания читателем главных преимуществ рассматриваемого класса кривых и его назначения в инженерной геометрии.

Во второй части описана реализация методов F-кривых в C3D Modeler.

Немного о сфере применения

В заключительном посте приведём примеры практического применения C3D FairCurveModeler при моделировании различных изделий. Применение данного раздела геометрического ядра в области моделирования изделий – это быстрый и недорогой способ улучшения проектных характеристик, поскольку качество проектируемого изделия можно существенно повысить только за счет улучшения плавности его геометрии. Обычно при оптимизации конструкции берется некоторый приоритетный параметр, который минимизируется/максимизируется, при этом остальные параметры ухудшаются. Грамотная оптимизация заключается в том, чтобы остальные параметры остались в пределах некоторых ограничений.

Опыт практического использования С3D FairCurveModeler

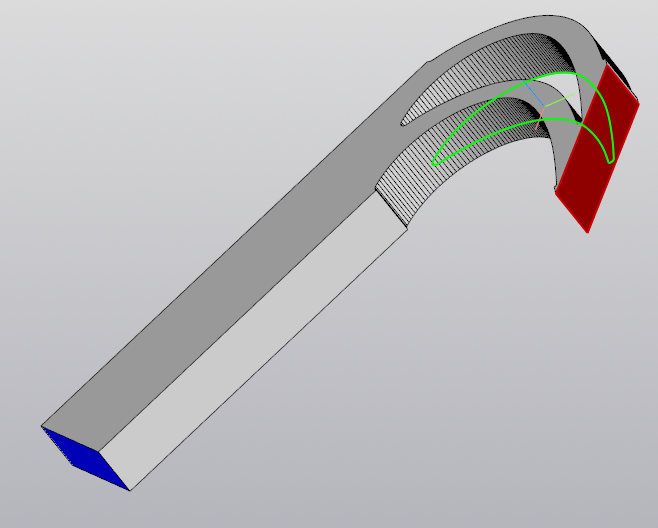

Моделирование плуга

При оптимизации конструкции плуга для повышения качества вспашки на плуг монтируются так называемые «акульи плавники», которые способствуют более качественному рыхлению почвы, но при этом неминуемо растет сопротивление плуга и, соответственно, растут расходы на горючее для трактора.

Для проведения опыта по оптимизации использовалась стандартная конструкция плуга, а изменениям подвергалась только его геометрия, при этом был получен парадоксальный положительный результат. По критериям плавности была улучшена направляющая кривая плуга и оптимизирована схема построения беззадирной поверхности плуга.

Конструкция плуга прошла тщательное тестирование в CFD-системе FlowVision компании ТЕСИС, а затем и тестирование на почвенном канале и полевые испытания, которые показали положительный результат: одновременно было улучшено и качество вспашки, и сэкономлено топливо!

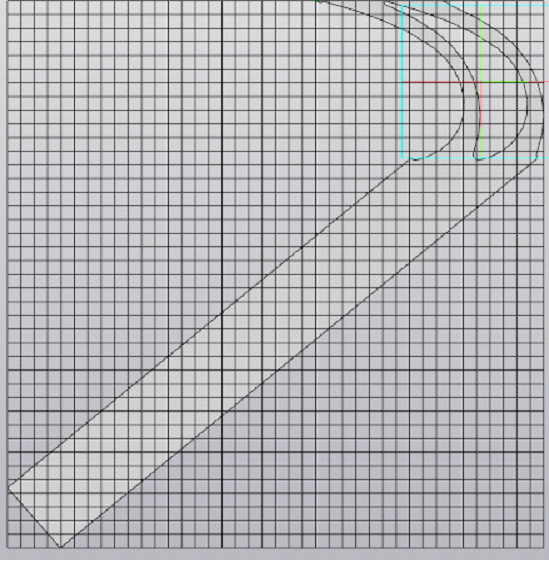

Моделирование кулачков

При моделировании профилей плоских кулачков необходимо решить две проблемы:

кривые выстоя толкателя должны геометрически точно совпадать с окружностями;

переходные кривые подъема и опускания должны спрягаться с кривыми выстоя с порядком гладкости не менее 3-его, во избежание так называемого рывка («Jerk»).

Методы C3D FairCurveModeler решают эти проблемы, т.е. обеспечивают построение кривых, геометрически точно моделирующих конические кривые, а также возможность построения переходных для 9-го порядка гладкости.

Конструктору остается только правильно построить эти кривые надлежащей формы, обеспечивающей необходимую функцию газораспределения.

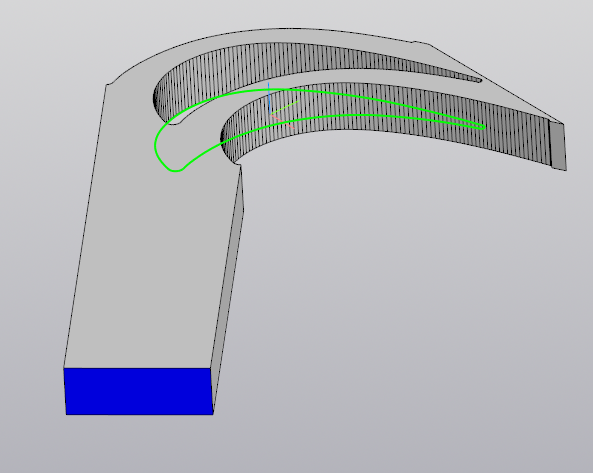

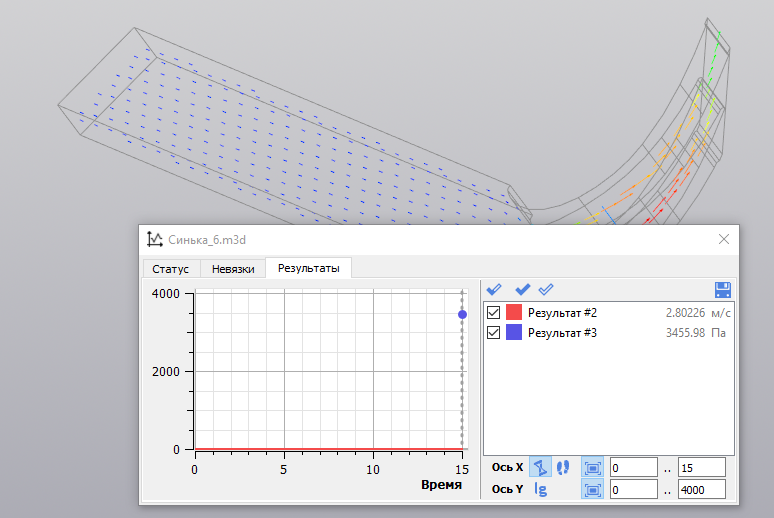

Моделирование профиля лопатки

Мы провели небольшой эксперимент, в ходе которого удалось установить, какие преимущества дают функциональные кривые при моделировании промышленных изделий на примере профиля лопатки паровой турбины. В ходе эксперимента геометрия лопатки была улучшена, и исправленная модель испытана в CFD-приложении KompasFlow для CAD-системы КОМПАС-3D @kompas_3d. При оптимизации лопатки была применена та же схема, что и при оптимизации конструкции плуга.

Все профили лопаток стандартизованы и объединены в базу данных отрасли. Стандартные профили являются результатом колоссальной работы по оптимизации макропараметров лопатки и входят в золотой фонд паротурбиностроения.

Тот же подход был применен к оптимизации геометрии изделия. В рамках заданных макропараметров улучшалась только геометрия лопатки.

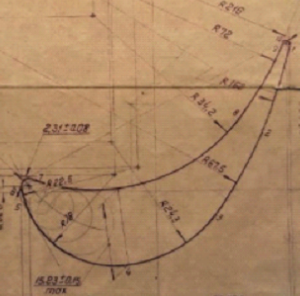

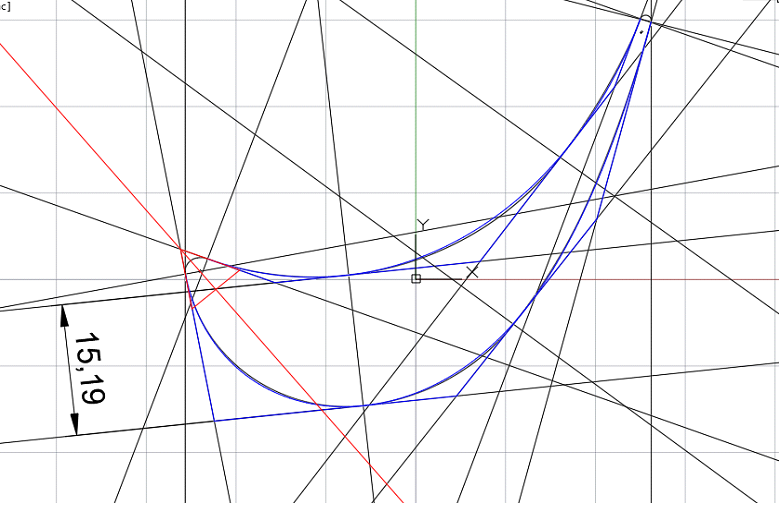

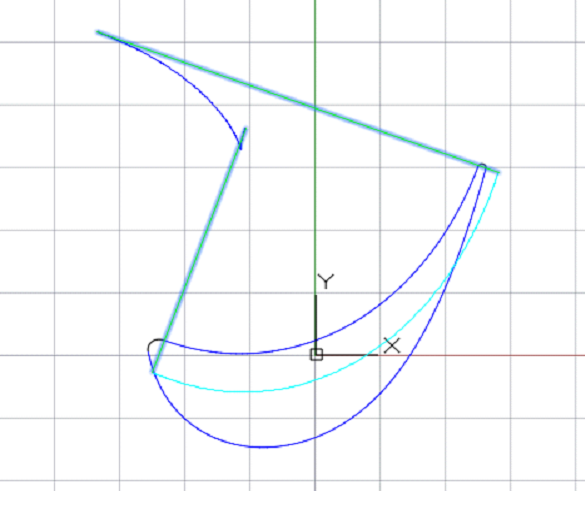

Профиль лопатки представляет сложную кривую, составленную из дуг окружностей.

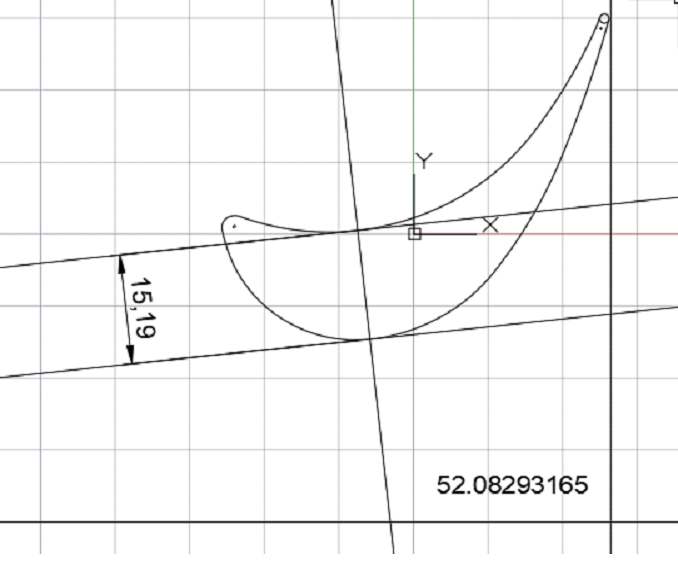

На основе данного контура была подготовлена модель для обдува в KompasFlow. Направление входного потока совпадает с биссектрисой угла входного клина лопатки.

Поскольку в венце работает не отдельная лопатка, то в модель включены зазоры между лопатками и контуры смежных лопаток. Шаг между лопатками принят 20 мм.

Для визуального отображения параметров введены вспомогательные плоскости. Горизонтальная плоскость на расстоянии 5 от OXY для отображения векторов скоростей и вспомогательная плоскость, совпадающая с гранью выхода потока, для фиксации результатов. Введены параметры результата: средняя скорость и общее давление.

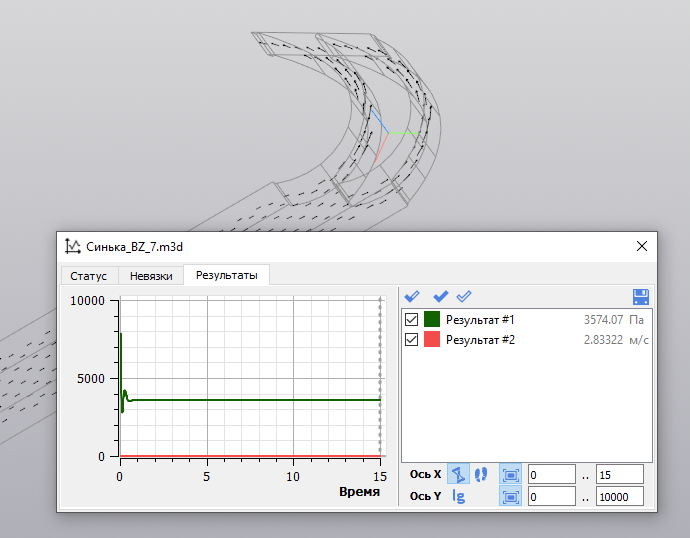

В результате работы KompasFlow были получены следующие значения параметров:

средняя скорость на выходе 2,80226 м/с;

общее давление на выходе 3455,98 Па.

Можно предположить, что улучшение плавности контура лопатки при сохранении исходных макропараметров улучшит и проектные параметры контура.

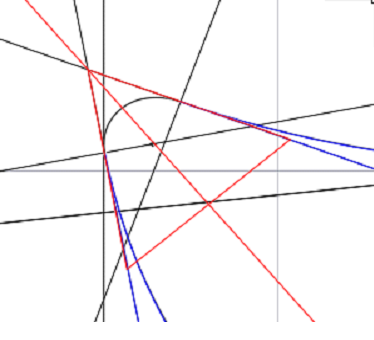

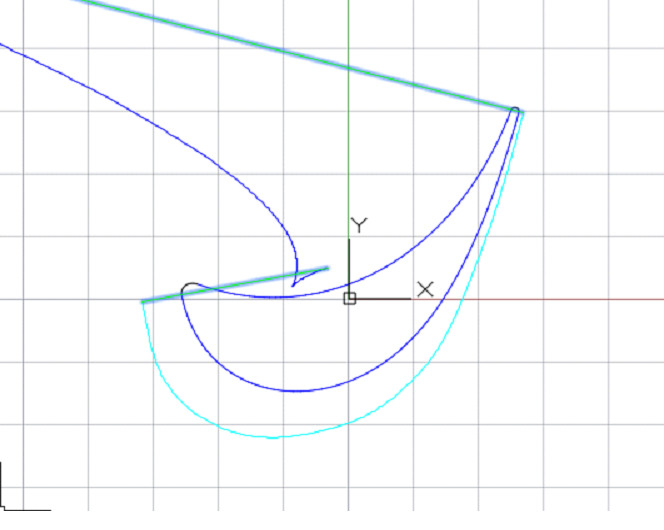

Перестроим кривые спинки и корыта с использованием функций построения кривых высокого качества по критериям плавности геометрического ядра C3D (раздел FairCurveModeler).

В точках стыка дуг были построены касательные и перестроены кривые профилей с помощью команды построения V-кривой на касательной ломаной. Профили имеют плавные графики кривизны.

Для испытаний была использована та же 3D-модель. В эскизе кривые спинки лопатки и корыта лопатки были заменены на новые кривые. Параметры расчета остались те же.

Пространство лопатки в венце с улучшенными кривыми обеспечивает лучшие параметры. Разгоняет поток до скорости 2,83322 м/с с общим давлением 3574,07 Па.

Эти параметры превышают параметры исходного контура (средняя скорость на выходе 2.80226 м/с, общее давление на выходе 3455,98 Па).