Дисклеймер: это достаточно вольный перевод статьи с protolabs.com, в который мы добавили немного отсебятины. Но не просто так, а для лучшего понимания, потому что соотношение терминов «там» и «здесь» — отдельный адский котелок. Заметите что-то не то (или у вас так не говорят), без стеснения отпишитесь в комментариях, исправим вместе.

Как сделать конструкцию технологичной с помощью уклонов, радиусов, толщины стенок и других решений

Перед тем, как отправить пластиковые детали на производство способом литья под давлением, многие печатают макеты на 3D-принтерах. Естественно, что особенности технологии литья под давлением при такой печати не учитываются: тестируется только конструкция изделия, но не его пригодность для изготовления по конкретной технологии.

Другие изделия предварительно изготавливаются по технологиям, близким к серийным (например, литьем в силиконовые формы). А третьи заказчики сразу отдают в производство.

Важно одно: все элементы конструкции необходимо разрабатывать с учетом особенностей технологии литья под давлением. Сразу проектируйте деталь технологично, учитывая наличие уклонов, равнотолщинности, проливаемости и т.п

В качестве вознаграждения вы получите близкую к идеальной форму этой детали и резко снизите вероятность появления дефектов (да и других проблем тоже).

На что обращать внимание?

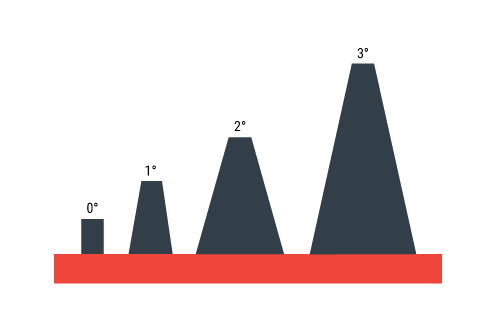

Уклоны

Радиусы

Добавление уклонов и радиусов в конструкцию деталей, производимых литьем под давлением

Это не мелочи, а жизненно важные штуки. Уклоны, как мы уже сказали, помогают детали выходить из формы с меньшим сопротивлением на поверхности: материал сжимается в середине формы.

Пожалели градусов на уклон? Приготовьтесь к тому, что деталь будет выниматься из формы под повышенным давлением. Возможный итог — повреждение и детали, и даже самой пресс-формы.

Есть одно хорошее правило: применяйте 1 градус уклона на 2.5 мм его длины.

Внимание: иногда этого может не хватить; все зависит от выбранного материала и возможностей пресс-формы. Что может помочь — анализ конструкции на технологичность (DFM-анализ).

В процессе анализа программа как бы берет каждый элемент конструкции детали и рассматривает ее с учетом конкретного оборудования, на котором деталь будет изготавливаться. В результате выявляются те части в геометрии детали, где может потребоваться увеличить уклон и/или толщину стенки детали.

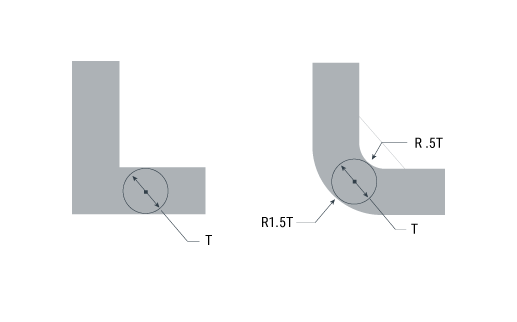

Радиусы, в принципе, необязательны. Но их применение способно здорово упростить вам жизнь: если вы сгладите острые углы, материал будет лучше заливаться в форму; одновременно увеличится и прочность детали.

Заполняющий полость пресс-формы пластик, подобно течению реки, лучше обтекает скругления, чем углы: он течет по пути наименьшего сопротивления. Одновременно минимизируется нагрузка и на материал, и на форму.

Радиусы точно так же, как и уклоны, играют роль в выталкивании детали: закругленные углы уменьшают вероятность того, что она застрянет в форме.

Контроль толщины стенок

От того, как вы строите стенки детали, зависят ее внешний вид, вес и прочность. Получилась деталь с большой толщиной стенок? Не удивляйтесь, если она слегка деформируется, а на ее поверхности появятся раковины, внутренние пустоты (они же — воздушные карманы). Таблица с рекомендуемой толщиной стенок в зависимости от материала — ниже. Но помните, что это лишь общее правило. Не для абсолютно всех деталей целесообразно выдерживать толщину стенок в диапазоне, указанном в таблице.

Рекомендуемая толщина пластиковой стенки

Материал |

Рекомендуемая толщина, мм |

АБС |

1.1-3.6 |

Ацеталь |

0.8-3 |

Акрил |

0.6-12.7 |

Жидкокристаллический полимер |

0.8-3 |

Пластик, армированный длинными волокнами |

1.9-25.4 |

Нейлон |

0.8-2.9 |

Поликарбонат |

1-3.8 |

Полиэстер |

0.6-3.2 |

Полиэтилен |

0.8-5 |

Полифениленсульфид (ПФС) |

0.5-4.6 |

Полипропилен |

0.6-3.8 |

Полистирол |

0.9-3.8 |

Полиуретан |

2-19 |

Толщина стенок и элементы жесткости

Целостность конструкции детали обеспечивается не только оптимальной толщиной ее стенок. Можно подумать, что чем толще деталь, тем она прочнее, но это не так.

Конструкция правильно спроектированной детали должна включать в себя ребра жесткости и поддерживающие опорные элементы (упоры). Они повышают прочность и сводят к минимуму появление косметических дефектов — деформации, раковин и пустот.

Уберите лишнюю толщину детали. Это позволит сохранить ее высоту и диаметр без ущерба для характеристик. А вероятность того, что вы повысите ее работоспособность и улучшите ее внешне, достаточно высока.

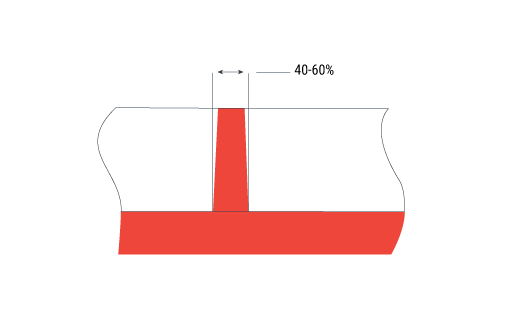

Идем дальше: конструкция ребер. Идеально, если толщина ребер и стенок составит от 40 до 60% толщины прилегающих поверхностей.

Толщина выходящего из основного тела детали ребра должна, в идеале, должна быть равна примерно половине толщины основной части. Это поможет уменьшить вероятность появления раковин и напряжения, вызывающего деформацию: участки большей толщины, как правило, охлаждаются гораздо медленнее, чем тонкие.

Для укрепления конструкции и улучшения внешнего вида вам в помощь также ребра жесткости и упоры.

И еще раз: для пластика предпочтительны плавные переходы, а небольшой наклон помогает материалу быстрее перетекать с одного уровня на другой. В свою очередь, упоры поддерживают стенки детали или другие элементы, снижая напряжение при формовании.

Проектирование детали с учетом ее положения в пресс-форме

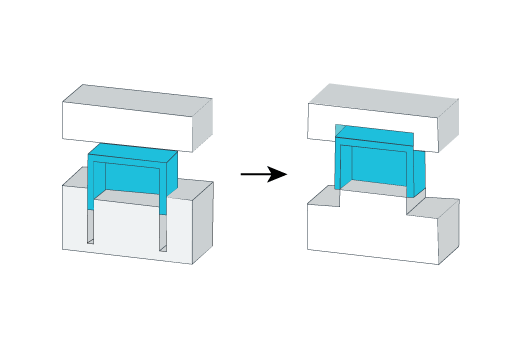

Матрицу и пуансон часто называют сторонами A и B или верхней и нижней половинами пресс-формы. Подход к проектированию деталей с учетом ее размещения в пресс-форме позволяет сэкономить время и деньги на изготовление и улучшить внешний вид изделия.

Допустим, вы проектируете простую коробку. При добавлении уклонов на внешнюю и внутреннюю поверхности одной и той же половины пресс-формы образуется очень глубокое ребро, уклон на внутренней стороне которого направлен к центру, а на внешней — от центра в стороны. Такую деталь и изготовить сложно, и стоимость оснастки увеличивается, и стенки коробки получаются разнотолщинными. Мало того: возрастает угроза повреждения формы при выталкивании из нее детали — из-за трудностей с удалением воздуха для устранения вакуума в глубоком ребре.

Все эти проблемы можно минимизировать с помощью использования обеих половин пресс-формы. Этот метод проектирования требует, чтобы внешние и внутренние стенки были расположены параллельно друг другу (на обеих частях пресс-формы). Так обеспечивается постоянная толщина стенок, сохраняется целостность детали, повышаются ее прочность и технологичность, снижается общая стоимость производства.

Подход с использованием одной половины пресс-формы: стены коробки спроектированы в виде ребер. Это влечет более высокую стоимость обработки и полировки полости.

Подход с использованием обеих частей пресс-формы: проектирование ведется с использованием ползунов. После изготовления стенки коробки “доводятся” фрезеровкой. Это дешевле, чем когда стенки спроектированы в виде ребер.

Поднутрения

Литье под давлением — процесс достаточно быстрый, поэтому кажется, что нужно стремиться к максимальной простоте конструкции детали.

Но всё не так.

Сложные конструкции деталей, требующие поднутрений, сквозных отверстий и других особенностей, тоже можно производить без проблем.

Внешние (боковые) поднутрения являются наиболее простыми и экономически эффективными, поскольку делаются за счет ползунов, приводимых в действие наклонной колонкой (штифтом). Ползуны перемещаются вместе с пресс-формой при ее открытии и закрытии, Они формуют боковые поднутрения. На одной из половин пресс-формы есть наклонные колонки, которые при ее размыкании начинают разводить ползуны в стороны. Ползуны расходятся, освобождаются поднутрения, и отлитую деталь можно вытолкнуть.

Если в конструкции пресс-формы нет возможности использовать ползуны, можно взять закладные элементы (знаки), которые впоследствии извлекаются вручную.

Закладная (знак) — это небольшой формообразующий элемент пресс-формы, формирующий поднутрение. Оператор ТПА вручную устанавливает его в форму при каждой запрессовке, а после формовки так же, руками, извлекает из формы закладные и затем помещает их обратно — для изготовления следующей детали.

Литниковая система и толкатели

Литники разных типов и толкатели необходимы, соответственно, для корректной заливки пластиковой смолы в форму и извлечения из нее готовых деталей.

Существует несколько способов и заливки материала, и выталкивания детали. Выбрать их нужно до изготовления оснастки.

Чаще всего используются плоские литники (также их могут называть щелевыми впускными литниками), поскольку они предоставляют специалистам по пресс-формам оптимальные возможности обработки и могут быть увеличены в размерах, если этого требует технологический процесс.

Плоский литник постепенно уменьшается в сечении (в отличие от разводящих литниковых каналов) — так, что его наименьшая точка находится на поверхности детали. Это позволяет создать зону охлаждения между деталью и разводящим литником, то есть отвести тепло от поверхности детали.

Отвод тепла с поверхности детали необходим, чтобы минимизировать риск образования раковин в детали. После формовки литник необходимо удалить вручную, оставив не более 0,1 мм.

Туннельный литник проходит к детали под углом сквозь металл пресс-формы; это такая воронка, сделанная под углом. Когда деталь выталкивается, в самом тонком месте (соприкосновения с деталью) литник срезается сам. Точка входа туннельного литника, несмотря на то, что находится на наружной поверхности детали, расположена на середине этой поверхности. Поэтому при использовании туннельных литников от них остается меньше видимых следов.

Если подводить литник через толкатель, видимых следов на внешней стороне детали не будет, поскольку полость формовки заполняется толкатель, расположенный близко к периметру детали. След в виде тени остается на противоположной стороне детали — из-за нагрева и ее толщины. Поэтому будьте осторожны при использовании этого метода для текстурированных деталей либо тех, которые впоследствии будет полироваться.

Горячеканальная литниковая система (ГКС), состоящая из разводящих коллекторов и сопел, работает стабильно: из-за постоянного нагрева каналов пластик не перестывает и имеет прекрасную текучесть на всем протяжении формования. Кроме того, при использовании ГКС количество отходов минимально. Заполнение формующей полости происходит через наконечник инжектора ГКС.

Наконечник инжектора лучше использовать для деталей, требующих сбалансированного заполнения — от центра к внешним краям. Это сводит к минимуму любые смещения пресс-формы, поскольку даже плоские литники могут создавать несбалансированное давление в форме. Литники с горячим наконечником, наверное, самые лучшие с «косметической» точки зрения (их диаметр — 1.2-1.3 мм), и их следы часто скрывают в углублениях разного рода или располагают вокруг логотипа / текста.

Прямые литники (когда канал подходит непосредственно к детали) — самые непривлекательные в плане эстетики: у них большой диаметр; соответственно, они огромные, после них некрасивые остатки, которые очень неудобно удалять (вручную, конечно). Но они часто используются с материалами, содержащими стекловолокно, или там, где планируется вторичная обработка детали.

Комментарии (6)

Phenom32

20.03.2024 04:43+1Задавался вопросом, а куда девается воздух из формы перед заливкой под давлением пластика? Ведь примыкание форм очень плотное, взять ту же отливку пластиковых сборных моделей.

anvos Автор

20.03.2024 04:43+1Цитирую:

Выходит через зазоры формообразующая-толкатели. Иногда делаются специальные выпары.

Для разных материалов обеспечиваются разные зазоры. Для высокотекучих меньше, для полиамида того же больше.

Плотно не равно герметично.

Zoraccer

20.03.2024 04:43+1Несколько точек выхода :

-по плоскости смыкания формы (плиты прилегают хорошо, но не идеально, плюс вокруг детали часто делается "ров" для вентиляции), -через щели отвода воздуха (ведущие в ров вентиляции, щель шириной 5-10мм и глубиной 0.01-0.03мм, при правильном расположении пластик дотекает до щели уже почти холодный и в щель не затекает)

-через зазор в посадке толкатель-отверстие толкателя, на толкателе часто делается "галстук" - кольцевая проточка в 1-2мм от торца с продольным пазом на толкателе до ящика толкателей, в сумме проточка выглядмт как завязанный галстук(нетронутый поясок удерживает пластик, но поскольку он короткий, не сильно сопротивляется воздуху)

-через вставки для продувки (сделаны из пористого материала/спеченных бронзовых шариков/стопки тонких игл, обжатых в цилиндрической обойме) - эти вставки пропускают воздух, но не пластик. Ставятся так, чтобы пластик до них дошёл почти холодным

-сложные формы, особенно под прозрачные и глубоко-ребристые изделия, а также изделия из мягких пластикатов зачастую имеют клапан для вакуумирования полости формы. Полость откачивается через клапан, после чего клапан закрывается и встаёт заподлицо с формообразующей.

На пластикатах особенно часто заметен эффект Дизеля, когда пластик сжимает в глухом углу воздух с парами мономера/пластификатора, те нагреваются от сжатия и сгорают/детонируют.

DimaFromMai

Да, много нюансов оказывается есть, а когда какое-нибудь видео смотришь про завод, выглядит всё так просто, прямо как горячие пирожки, только успевай доставать.

anvos Автор

Как раз недавно писали про «черный ящик» :)