Если Вы внезапно для себя решили, что небольшая электроотвертка на подобии Xiaomi Wowstick просто жизненно необходима, но готовое решение это не про вас, тогда эта статья должна вас заинтересовать. Под катом вас ожидают подробности разработки и инструкции для изготовления собственного «велосипеда». Итак, прошу, господа …

История создания данного устройства началась совершенного не с того, что мне понадобилось или захотелось иметь данную отвертку у себя в наборе инструментов. Да и процесс разборки или сборки устройств ручной отверткой меня вполне устраивал, но визит моего коллеги на предприятии немного это изменил.

Одним осенним днем к нам в лабораторию автоматизации заглянул электрик одного из цехов, Виктор, с простым вопросом помочь собрать ему схему реверсирования коллекторного двигателя на малогабаритных реле. Мой коллега, Антон, взялся за дело, но после изготовления, оказалось, что результирующее устройство превосходило по габаритам сам двигатель и аккумулятор вместе взятые, ко всему же реле были на 5 Вольт и при подсевшем аккумуляторе начинали плохо срабатывать. В итоге Виктор обратился ко мне с вопросом нельзя ли как то уменьшить схему и избавиться от реле в пользу полупроводников. Мне стало интересно, что же за итоговое изделие он городит, в результате оказалось, что это должна быть маленькая электроотвертка на основе двигателя, купленного в Китае. Идея мне понравилась, но я засомневался в возможностях мотора и попросил Виктора принести показать его, как говориться в «живую». Увиденному результату я был немного удивлен. Для своих габаритов мотор оказался вполне неплох, с учетом металлического редуктора и приличного момента, как минимум пальцами его удержать было не реально.

Через несколько дней раздумий, я все же решил что данное устройство пригодиться и мне, тем более цена на него выходит вполне разумная, а опыт процесса разработки просто бесценен. В итоге я сказал Виктору, что помогу ему сделать устройство с гораздо более лучшими характеристиками, чем те, которые он для себя определил. Обсудив с ним основные критерии будущего устройства, я в тот же день приступил к процессу разработки. Общую концепцию устройства я представил, но было интересно что уже придумали до меня. Просмотрев готовые решения от производителей на рынке и почитав на них обзоры, набросал основные критерии и характеристики. Что же из этого вышло, читайте ниже.

Итак, теперь давайте определим, каким же требованиям должна соответствовать наша отвертка, что бы быть на уровне того, что есть на рынке, а может и чуточку лучше.

- габаритные параметры должны соответствовать: ДхШхВ не более 170х24х24 мм.

- возможность изготовления корпуса и его компонентов на 3D принтере.

- питание от аккумулятора типоразмера 18650.

- зарядка от USB или любого зарядного устройства для телефона через разъем micro-USB.

- управление включением/выключением одной кнопкой.

- несколько скоростей вращения.

- авто отключение при простое в течении 5 минут.

- индикация работы и выбранной скорости.

- без муфты ограничения момента

Теперь, когда с требованиями определились, можно и приступить к проектированию. Для начала займемся корпусом.

Немного посмотрел на готовые конструкции я пришел к выводу, что вполне комфортным будет корпус в виде цилиндра с усеченным конусом с одного конца, через который будет выходить приводной вал с битодержателем. Разъем зарядки было решено установить на противоположном торце, это удобно, как при работе с подключенным шнуром зарядного устройства, так и с точки зрения установки готового модуля зарядки внутри. Долго размышлял над расположением органов управления, в результате определился со следующей конфигурацией: кнопка управления питанием расположена сбоку в нескольких сантиметрах от торца с разъемом зарядки. Кнопка будет выполнена из прозрачного пластика SBS или вырезана из толстого акрила, что позволит ее подсветить светодиодом отображающим статус устройства. Кнопки управления направлением вращения сделал ближе к краю с приводным валом, так что бы их было удобно нажимать либо большим пальцем с перемещением его по кнопкам, либо указательным и средним, в зависимости от хвата, кому как удобно. Кнопка переключения режимов (скоростей) будет расположена между кнопками вперед/назад, но на перпендикулярной грани корпуса. Забегая вперед, стоит сказать, что такой угол разноса кнопок оказался не очень удачный, но иное решение усложняло компоновку элементов, а с другой стороны как показала практика, режим не так часто приходиться и менять.

Контейнер для крепления аккумулятора решил сделать частью корпуса, а контакты будут вставляться в специальные окна и будут слегка подпружинены.

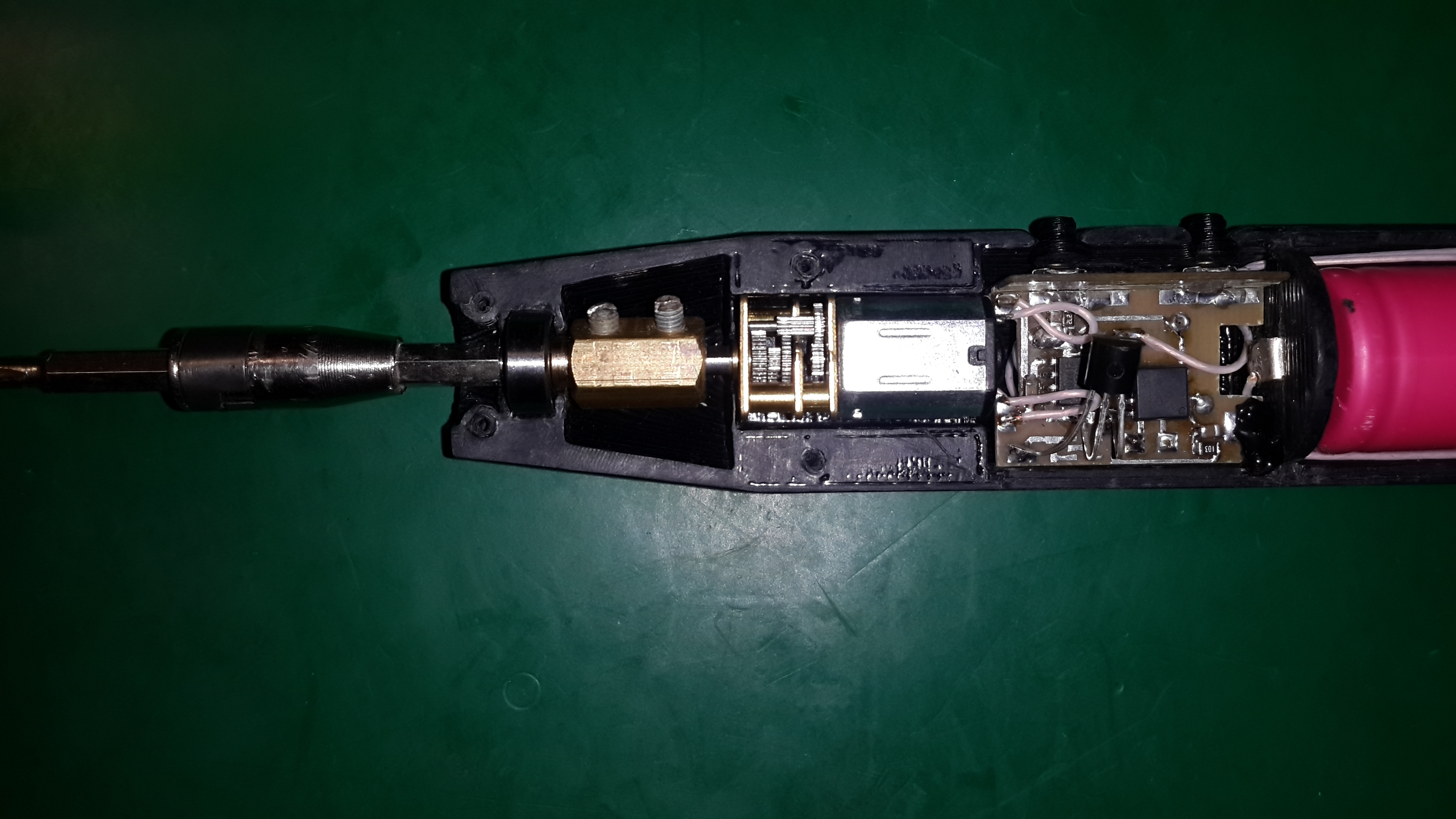

Приводной вал от мотор-редуктора я решил соединить с осью битодержателя через латунную муфту с 2-мя гуженами М3, а в дополнении ось будет поддерживаться шариковым подшипником 623zz, это уменьшит нагрузку на редуктор и его крепление.

Скрепить две половинки в единое целое были призваны 6 черных саморезов из набора винтов для ремонта ноутбука.

Я хоть и владею различными CAD система для проектирования, но все же привык некоторые вещи сначала делать на бумаге, вот и в это раз, прежде чем приступить к черчению, эскиз я все же начертил от руки, а далее дело стало за Autodesk Inventor.

Сделав одну половину корпуса, я скачал модели аккумулятора, платы контроллера заряда, мотор редуктора и подшипника создал предварительную сборку в 3D.

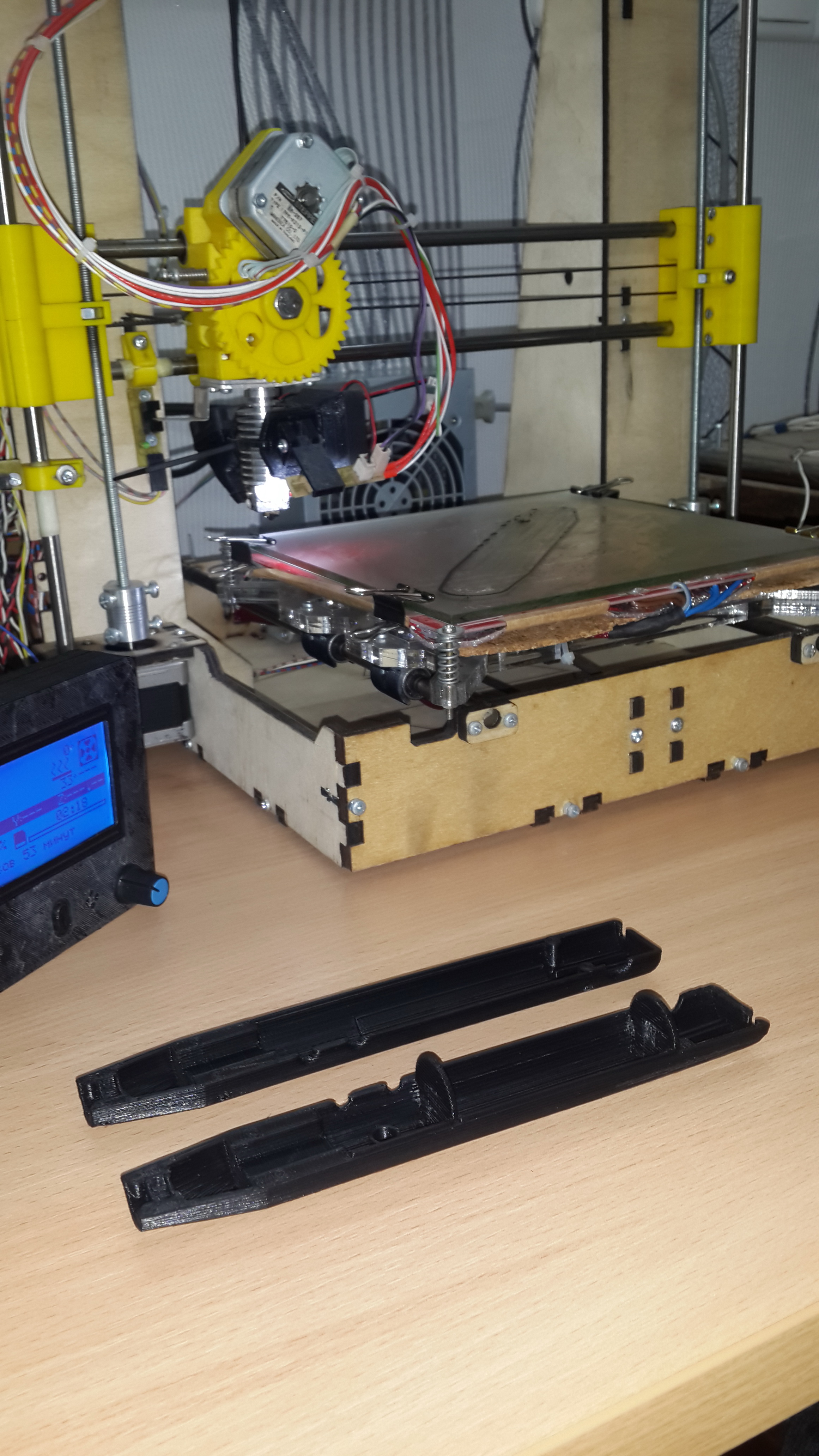

На первый взгляд все получилось как задумано. В итоге процесс проектирования у меня занял несколько дней, потому как делал я это в свободное время или в обед, но корпус в был спроектирован, далее следовал долгий процесс печати на моем «чудо» 3D принтере…

Спустя 5 часов печати и двух вечеров, первый экземпляр корпуса все же был изготовлен из черного ABS пластика. Толкатели кнопок я напечатал синим цветом для кнопки переключения скорости, черным для кнопок «вперед/назад», а кнопку включения сделал из 10 мм акрила, надев на нее напечатанное кольцо для удержания в корпусе.

После ацетоновой бани и небольшой обработки напильником (а куда же без него) все элементы стали на свои места без особых нареканий.

Единственный момент, так это небольшая щель из-за того, что под конец печати первой половины модель подорвало от печатного стола, и она стала немного кривоватой, но, к сожалению, лучше мой принтер не может и я с этим смирился.

К моменту начала проектирования корпуса электронная схема управления была уже спроектирована и опробована на макетной плате.

Структурно я разбил схему на 5 основных узлов – это контроллер заряда аккумулятора, модуль управления питанием, повышающий преобразователь, контроллер и силовой модуль управления двигателем (подробней можно посмотреть на схеме в репозитории, указанном к конце статьи).

Вот видео процесса отладки (прошу прощения за качество, но когда снимал видео, я совсем не предполагал, что буду писать статью на эту тему):

Контроллер заряда со встроенной защитой на основе TP4056 был взят готовый. Это удобное и компактное решение с индикацией процесса заряда.

Управление одной кнопкой было построено на транзисторах на основе одного из Американских патентов, а если быть точным, то честно позаимствованной из статьи на easyelectronics.ru

Эта схема мной была не раз применена, к тому же она у меня собрана отдельно на плате, так что я могу ее подключать к любому проекту на этапе отладки. Помимо кнопки, отключение питания может выполнять и контроллер.

Так как двигатель рассчитан на работу от 6В, а следовательно при этом уровне напряжения питания обеспечивать номинальный момент и скорость на валу, то я решил добавить в схему повышающий преобразователь. Ну а там где необходимо 6В, можно сделать и 8В. Такое решение позволило немного поднять скорость, а соответственно и момент. Также стало возможным регулировать скорость в большем диапазоне с приемлемыми характеристиками вращения. В итоге, над схемой долго не раздумывал, под рукой оказался готовый преобразователь на MT3608. Проведя замеры и испытания, пришел к выводу, что его более чем достаточно для работы устройства. В готовой схеме остались все компоненты, кроме резистивного делителя в обратной связи, его я пересчитал на напряжение 8,5 Вольт. Компоненты преобразователя были размещены на обратной стороне платы управления питанием.

В качестве «мозга» системы был выбран контроллер компании Atmel, ныне Microchip, ATTiny 13A, его ресурсов более чем достаточно для реализации поставленных задач, встроенный АЦП позволил обработать кнопки, а ШИМ контроллер управлять скоростью мотора не занимая ресурсов процессора. К тому же, его можно заменить более мощным AtTiny45 или ему подобным, ведь они pin-to-pin совместимы.

Для коммутации двигателя было рассмотрено несколько вариаций решения от создания H-моста на дискретных элементах до готового решения на базе микросхем. В итоге остановился на готовом в виде микросхемы драйвера коллекторного двигателя. Стал выбор между MX612 и DRV8837. После изучения мануалов драйвер от TI мне понравился больше, но корпус микросхемы не позволял изготавливать плату в домашних условиях без маски, в результате пришлось использовать MX612. Детали были заказаны в поднебесной (печально, но из 6 заказанных рабочими оказались только 3). Как выяснилось позже, можно было взять L9110S, но я видимо слабо занимался поиском…

После окончательной проверки корпуса были разведены платы для контроллера, кнопок и системы управления питанием.

Теперь остается разобраться с механикой. В качестве двигателя был выбран готовый мотор-редуктор со скоростью вращения 400 об/мин. При заказе у китайцев можно попросить продавца и он вам сделает практически любое передаточное число на редукторе. Как выяснилось уже на практике, то лучше поставить двигатель с меньшей скоростью, потому как момент все же маловат. Подшипник был куплен на рынке, а муфта заказана токарю. В качестве битодержателя был взят удлинитель от набора бит 4 мм. Его хвостовик был проточен до 3,05 мм, что бы сел в натяг в подшипник.

Так как не у всех есть возможность заказывать детали токарям, то у меня возникла идея муфту печатать. Т.е. делаем муфту с одной стороны с лыской под выходной вал двигателя, а с другой стороны с шестигранником под битодержатель, при этом меняем подшипник на 624zz и токарь нам не нужен, но это в жизни не проверялось.

Итак, когда все узлы и детали были готовы можно приступать к сборке.

Для начала произведём сборку трёх плат: первая плата — плата повышающего преобразователя и управления питанием. Установим на неё необходимые компоненты, а для преобразователя перенесём дроссель, микросхему ШИМ, диод Шотки и фильтрующие емкости с заводской платы.

Затем собираем платы контроллера и кнопок управления. Не забываем перед сборкой платы контроллера сделать в ней необходимые вырезы. Прошиваем контроллер прошивкой из репозитория.

Теперь необходимо спаять эти платы вместе, как показано на рисунке ниже. Плата контроллера располагается немного ниже центральной оси платы с кнопками, величину смещения лучше получить опытным путем уже в готовом корпусе.

Контроллер заряда и защиты аккумулятора, как указывал ранее, возьмём уже готовый с разъемом micro USB.

Прежде чем соединить все модули вместе, необходимо установить в аккумуляторный отсек латунные контакты. Материал для их изготовления я взял из корпуса разъема Ethernet и USB от материнской платы. С одной стороны под контакт я подставил маленькую пружину, буквально на несколько витков, но этого было достаточно для надежного контакта. Теперь, когда все подготовлено, можно приступать к соединениям модулей. Выполняем монтаж согласно схеме. Для монтажа я брал МГТФ, он очень удобен, обращаю внимание, что на минус и питание двигателя я использовал провод сечением 0,35 мм, остальные коммуникации выполнены проводом 0.15 мм. Для удобства в корпусе есть места для укладки провода, после монтажа его можно закрепить скотчем или термоклеем. Выполнять подключения только с вытянутым аккумулятором!!! После того как монтаж завершен, выполняем проверку и внимательно смотрим полярность установки аккумулятора, делаем соответствующие отметки на корпусе или на малярном скотче. Вставляем аккумулятор, проверяем работоспособность, если что то не так, то проверяем компоненты и монтаж. Устанавливаем все платы на свои места в корпус. Плату контроллера дополнительно крепим при помощи черного термоклея.

Теперь устанавливаем подшипник. Затем надеваем на вал двигателя муфту, но винт не затягиваем, вставляем мотор с муфтой в корпус. Проточенный хвостовик битодержателя вставляем с наружной стоны в подшипник и сразу заводим его в муфту. Подтягиваем муфту максимально близко к подшипнику и затягиваем оба стопорных винта. Должно получиться как на изображении ниже.

Теперь вставляем оставшиеся толкатели для кнопок, закрываем вторую половину корпуса и завинчиваем саморезами. Все, устройство готово к испытаниям.

Спустя 4 месяца эксплуатации в качестве основного инструмента для сборки/разборки мелкой техники (ноутбуки, планшеты и т.д.) отвертка показала, что проделанные усилия не были тщетны и она достойна занять свое место рядом с остальным инструментом в мастерской. Всего я сделал 2 экземпляра, одну себе, а вторую коллеге, из-за которого все это и началось, у него тоже отзывы положительные. Аккумулятор заряжаю в среднем раз в месяц.

Надеюсь, мой опыт кому то будет интересен или полезен, если не для повторения, то возможно подтолкнет к собственной разработке.

Всем спасибо, кто дочитал до конца!

Все файлы схем и печатных плат, а также исходников моделей и файлы для печати Вы найдете на github.com и thingiverse.com, но репозитории еще в работе.

По многочисленным просьбам в репозиторий выложил BOM, а также модели Autodesk Inventor.

1. www.thingiverse.com/thing:2746308

2. github.com/levichevdmitry/electric-screwdriver

Комментарии (46)

AllexIn

02.04.2018 09:07Круто, но как-то слишком сложно…

Взял китайскую электроотвертку за 200 рублей в леруа. Выкинул стандартный аккум и кнопку, воткнул LiIon аккум, вытащил наружу разъем для того, чтобы заряжать от умной зарядки.

Profit

hollycon

02.04.2018 10:29+1А опыт проектирования? А удовольствие от сделанного своими руками?

За 200 рублей можно и не переделывать ничего, а использовать как есть. Сломается — новую купить.AllexIn

02.04.2018 10:32Не, там совсем дрянь. Кнопка из двух полосок легко гнущегося железа. Пара нажатий и нету контакта.

А опыт проектирования, так то я согласен, но неужели нет задач более актуальных?

roboter

02.04.2018 09:26Немного не понятно как Вы располагали детали на столе принтера с этими выступающими бобышками. Если сделать их отдельно то можно расположить плашмя и чистовая поверхность будет ровная.

Nikopol_86 Автор

02.04.2018 09:38Половинки корпуса я печатал по диагонали стола. Если внимательно присмотреться, то на фото с принтером видно, что на столе есть остатки пластика вокруг печатаемой детали.

Что касается расположения, как Вы выразились — плашмя, то верхнюю часть корпуса так печатать можно, а вот нижнюю не выйдет, потому как там элементы крепления аккумулятора (видимо это Вы называете «бобышками»). Отдельно их конечно печатать можно, но мне это показалось не надежным, потому как эти элементы испытывают постоянное напряжение от упора в аккумулятор.

roboter

02.04.2018 09:48Всё правильно, меня смутили эти крепления аккумулятора, по мне так вполне хватило их только с одной половины, и можно печатать плашмя.

Но это так, моё мнение, я не навязываю.

Nikopol_86 Автор

02.04.2018 10:05Тут Вы немного заблуждаетесь. Посмотрите внимательней фото, там где видно контакты подключения аккумулятора и Вы поймете, что не все так просто…

mphys

02.04.2018 09:28Вам надо эскизы этой отвертки отправить на наш новый супер-современный Кировский завод светодиодных светильников и кустарного производства, пущай хоть что нибудь полезное производят. Заодно и импортозамещение будет.

closegl

02.04.2018 09:39Отличный DIY проект!

Было бы интересно увидеть BOM и сравнить со стоимостью аналога (например, Xiaomi — $30)

Nikopol_86 Автор

02.04.2018 09:51Следите за репозиторием на github, в ближайшее время выложу BOM. Но думаю, что до 30$ не дотянем.

Честно признаться цель была сделать не дешевле, а просто свое.

Vaskrol

02.04.2018 15:08На чёрную пятницу недавно по 19 баксов продавалась, я урвал себе. Но кроме дизайна и габаритов преимуществ у нее не сильно больше: использует батарейки ААА (нет встроенного аккумулятора), а момент мне кажется ну очень посредственным.

X3_Shim

02.04.2018 09:40А не было мысли дополнить устройство датчиком тока? И настраивая максимальный ток ограничивать момент затяжки. Я вот все не решусь купить дешевую электро отвертку у китайцев, что бы проверить такое. Понятно что есть некторые проблемы, нудо усреднять потребление, подбирать время усреднения, отсеивать всплески и т.д. Но идея кажется рабочей.

Nikopol_86 Автор

02.04.2018 09:47Если честно, то сначала идеи были просто гигантскими, мысли о датчике тока посещали, но мне больше хотелось сделать просто муфту ограничения момента, оказалось сложно конструктивно, да и в механике у меня явный пробел.

Конечно Ваша идея здравая, но она потребует замены контроллера, потому как в этом банально нет свободных портов.

В целом проект открытый, если кому то это интересно почему бы и не переделать, я посильную помощь окажу, тем более в корпусе места хватит.

dmsav

02.04.2018 10:05Увидел сейчас на видео, что идет биение. Видимо не соосны двигатель-муфта-битодержатель. Либо без балансировки. Можно добавить еще один подшипник перед битодержателем.

А из какого материала сделаны зубчатые колесики?

А так, если брать в общем, такое устройство можно попробовать выпустить мелкой серией. Качественным инструментом многие заинтересованы работать.

Nikopol_86 Автор

02.04.2018 10:36Да, биения есть на оси битодержателя, но это вопрос токарной обработки, к сожалению у меня нет доступа к нормальным токарным станкам, а тот что есть очень стар и сам имеет большие биения. Мы со Станиславом (токарем) долго мучились с подкладками, но это лучший результат которого удалось достичь. Пришлось смириться. Муфта была сделана за один прием и доведена до нужного диаметра при помощи развертки, так что там все соосно. Я поэтому и упомянул в статье, о том как можно попробовать без станка обойтись.

dmsav

02.04.2018 13:12Тогда можно поставить демпфер из полиуретана например, он будет гасить биения.

А токарную обработку вам сделают в любом фаблабе, там есть станки.

Да, я прочитал про изготовлении муфты без станка, но честно не знаю, там все равно мне кажется понадобится обработка на станке.

У вас там есть винты для зажима муфты к валу, поэтому возникает эксцентрик, и поэтому нужна балансировка.

А как вам вариант сделать муфту, в которою можно сразу вставлять биты?

Nikopol_86 Автор

02.04.2018 14:26У вас там есть винты для зажима муфты к валу, поэтому возникает эксцентрик, и поэтому нужна балансировка.

Дело в том, что муфта сделана так, что бы оси в нее садились очень плотно. Я уже писал выше, о том как она изготовлена. А биения точно из-за оси, потому как по проточке видно, даже покрутив ее в руках.

А как вам вариант сделать муфту, в которою можно сразу вставлять биты?

Если честно, то я с трудом это себе представляю, поделитесь соображениями или эскизом, думаю что всем будет интересно.

dmsav

02.04.2018 14:42Биения могут возникать в случаях несоосности и смешения центра масс.

Как я понял, муфта у вас несбалансирована, так как винты крепления добавляют массу с одной стороны, и идет смешение центра массы от оси вращения. В этом случае можно просто высверлить отверстия с той стороны, где винты.

Если честно, то я с трудом это себе представляю, поделитесь соображениями или эскизом, думаю что всем будет интересно.

Сделать муфту необходимой длины в виде цилиндра, с расширением возле битового крепления, в остальном диаметр цилиндра сделать таким же, как внутренний посадочный диаметр подшипника. Крепление к валу редуктора сделать таким же, как у вас. Тем самым, не нужно будет второе крепление муфты к битодержателю, и отклонения будут меньше. Единственный момент, что протачивать крепление под шестигранник биты трудоемко, тут нужен станок с ЧПУ.

Возник еще вопрос, как вы крепите подшипник к корпусу?

Nikopol_86 Автор

02.04.2018 15:43Сделать муфту необходимой длины в виде цилиндра, с расширением возле битового крепления, в остальном диаметр цилиндра сделать таким же, как внутренний посадочный диаметр подшипника. Крепление к валу редуктора сделать таким же, как у вас. Тем самым, не нужно будет второе крепление муфты к битодержателю, и отклонения будут меньше. Единственный момент, что протачивать крепление под шестигранник биты трудоемко, тут нужен станок с ЧПУ.

Возник еще вопрос, как вы крепите подшипник к корпусу?

Ход Ваших мыслей понятен, но:

— диаметр выходного вала двигателя, а также внутренний диаметр подшипника 3 мм

— бита размером 4 мм (т.е. шестигранник вписанный в окружность диаметром 4 мм)

Теперь вопрос, как вставить цельную муфту в подшипник, ведь диаметры на концах у нее будут больше 3 мм?

Ну и вопрос изготовления нормального шестигранного отверстия мне не ясен, я например не смог его решить, поэтому применил готовый удлинитель.

По поводу крепления подшипника, то никак он дополнительно не крепится, он просто туго вставлен в посадочное место, такое решение применяется практически на всех современных ручных дрелях.

dmsav

02.04.2018 15:58Ну, с учетом этого, применить другой подшипник, с большим внутренним и таким же внешним диаметром, чтобы со стороны биты можно было поставить муфту. Либо, расточить вал редуктора до меньшего диаметра.

Расточка отверстия под шестигранник выглядит так www.youtube.com/watch?v=3CMPBQ3wuJA. Есть и другие способы, они все гуглятся.

А сам подшипник установлен по нормали? Или просто, вставили с натягом в корпус?

Nikopol_86 Автор

03.04.2018 08:00Подшипник просто вставлен, на сколько это получилось по нормали не могу ответить, но двигатель в своем посадочном месте устанавливается не очень плотно, тем самым это позволяет нивелировать небольшие отклонения подшипника от центральной оси устройства.

Конечно, в идеальном случае было бы отлично, что бы все было соосно, а для этого необходимо повысить качество изготовления корпуса, возможно что то изменить в его конструкции. В моем случае это проблематично в первую очередь по причине не очень качественной печати.

sayd

02.04.2018 11:03Классно получилось, молодец! Тоже хочу подобную, уже все купил: контролер питания, моторчик с редуктором, набор бит, осталось собрать. Только корпуса предпочитаю из стеклопластика — сложнее, но надежнее!

Ezhyg

02.04.2018 11:30Идея — под муфтой (ближе к двигателю) есть место для установки плоского опорного подшипника. Хотя, конечно же эта отвёртка не для таких силовых нагрузок.

Сам уже давно планирую собрать отвёртку схожего конструктива (я задумал это «когда это ещё не было мэйнстримом», то есть ещё до сяоми, смотря на более крупные готовые отвёртки). В качестве редуктора внутренности «верньера» (редуктор-планетарка на подшипниках), мотор — привод головки 5" (или 3") флоповода или моторчик, как в статье — из старинного сидюка, ручка из готовых — электронная сигарета, ручка обычной отвёртки и т.д.

Правда у меня цель не собрать, а скорее насобирать деталей для сборки, строго без покупки :).

*Сейчас похожая отвёртка нормального производителя стоит 800-900 рублей...

Arezus

02.04.2018 15:58Я сделал это так. Более грубое исполнение электроники разворота, но более простое в плане печати и сборки.

Nikopol_86 Автор

03.04.2018 07:49Смотрю дату публикации Вашей конструкции и думаю «А почему же мне поиск ее не показал, ведь я искал там по ключевому слову screwdriver?». А мне только какие то ручки для отверток показывали в выдаче.

Конструкция корпуса и битодержателя интересна, мне бы Ваше решение на этапе разработки помогло бы.

Vanderas

02.04.2018 16:29Автору — респект! Молодец!

А ссылки на двигатель с редуктором и прочие комплектующие можно?

asakasinsky

02.04.2018 18:51+1Отличная идея! Нужно будет попробовать сделать на основе двигателей от Maxon.

Maxon motor. Swiss made | Электроника для всех

Фото двигателей рядом с аккумулятором 14500

asakasinsky

02.04.2018 18:58+1Не очень идея.

Попробовал запитать моторчик от 3.7 вольт, дури полно, аж резьбу сорвать можно, если закручиваем в пластмассу, а количество оборотов небольшое, медленно крутиться будет.

gears

04.04.2018 04:30На этих моторчиках можно, что на фото, при должной сноровке можно одну ступень платентарного редуктора заклинить, там их должно быть три. Лучше всего проделывать эту операцию со средней ступенью.

Для этого:

— редуктор откручивается

— разбирается

— средняя ступень отмывается от смазки и хорошо обезжиривается

— шестерни сателлиты сажаются на оси с эпоксидкой вместо смазки

— после полного застывания эпоксидки (>48 ч) обтачиваются выступающие зубья сателлитов. Для этого удобно использовать шуруповерт + дремель

— отмывается от опилок/стружек

— собирается обратно

Разница по скороси вращения будет очень заметная, но крутящий момент соответственно будет меньше.

MrSGrey

02.04.2018 23:07Тоже закупился разными мотор-редукторчиками, хочу сделать, но очень хочется как в оригинале достать/купить/сделать? муфту с блокировкой, чтобы можно было докручивать рукой, при этом битодержатель блокируется муфтой и усилие не передаётся на мотор-редуктор. А ещё хочу чтобы включалась нажатием биты на саморез, винт как у Bosch Go.

Arxitektor

03.04.2018 09:06Отличная идея! Нужно будет попробовать сделать на основе двигателей от Maxon.

Крутые моторы.

А аналоги есть? А то даже БУ по 10-12$

А так да можно отвертку собрать в корпусе диаметром с АА батарейку) если брать 14500.

Сделать зарядку от USB тип С)

Или взять 16340 2 Шт. с таким напряжением выйдет на нормальные обороты.

Ivanbk

04.04.2018 06:56Мой вариант:

Диаметр: 18;

Длинна без вала 126;

Кнопки вперед / назад;

Регулировка скорости;

Регулировка ограничения усилия;

USB зарядка;

Индикатор заряда;

Подсветка на торце.

Сегодня собрал, шестигранник пока не прикрутил.

Nikopol_86 Автор

04.04.2018 06:58Регулировка ограничения усилия;

Будьте добры вот с этого момента по подробней…

Ivanbk

04.04.2018 07:34Измеряется ток, протекающий через драйвер и сравнивается с задающим потенциометром. Если значение привышает — двигатель останавливается до опускания кнопки. Если честно, то эта функция работает не очень гладко, т.к. с двигателя и степапа идут очень большие выбросы и мне не удалось из нормально сгладить.

Ivanbk

04.04.2018 08:08Семпл

Извините за мою профессиональную съемку

Ivanbk

04.04.2018 08:31Шестигранник в тисковых условиях просверлить ровно не удалось.

Работа от одного заряда примерно 2 часа непрерывного вращения.

Степап до 13В

Скорость вращения 3.5 оборота в секунду.

При испытании на саморезе в гипсокартон пришлось придать усилие рукой. в металл не пробовал.

dmsav

Очень круто.

А можно узнать, сколько в сумме было затрачено денег и времени?

alena731

Можно начать с стоимости принтера.

Cuthbert

Можно, но зачем? Наверняка принтер покупался не для того, что бы напечатать только пару корпусов ручек.

Nikopol_86 Автор

Принтер я собирал сам, а не покупал готовый, чертежи нашел тут же на Хабре, сейчас сразу и не вспомню кто автор. Цель была не только печать корпуса для отверток. В любом случае покупать 3D принтер только ради печати одной поделки это полный абсурд. Проще попросить друга или еще кого напечатать Вам деталь это будет точно дешевле.

dmsav

Меня интересует стоимость покупных деталей.

И общее время на разработку, изготовление, и сборку.

То, что автор решил использовать принтер, это его техническое решение.

Даже возможно, что корпус на заказ будет дороже, чем сам принтер.

Nikopol_86 Автор

По стоимости, я уже ответил ниже, выложу BOM файл, пусть каждый считает для себя сам. Что касается времени, то я учет точный не вел. Но примерно ситуация следующая: разработка примерно часов 14-16,

изготовление деталей (при условии, что во время печати на принтере можно что то тоже делать, а не тупо смотреть на него) — 6-7 часов

сборка делается за пол вечера с парой кружек чая

dmsav

Спасибо, понял)