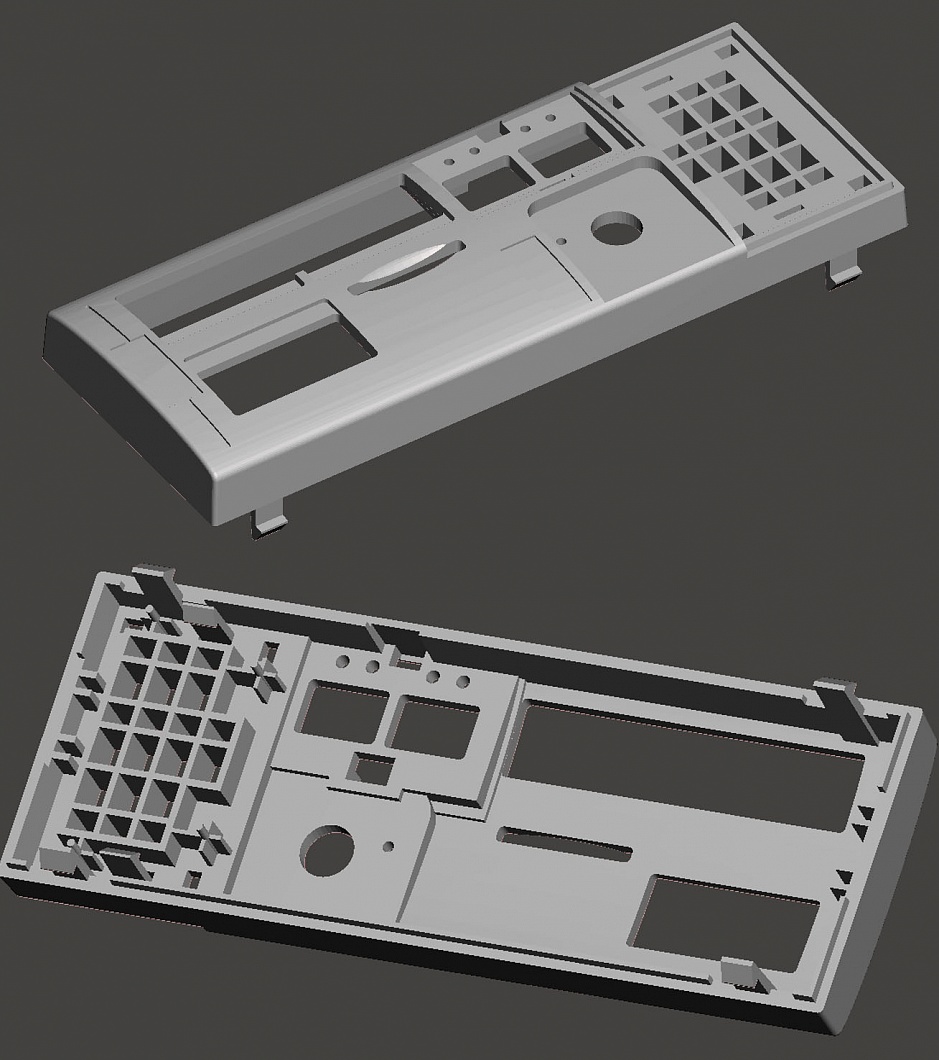

У одного из наших заказчиков возникли сложности в подготовке, печати и постобработке детали (см. ниже). Сверху на картинке –лицевая сторона, внутренняя сторона (вторая картинка) печатается с поддержками.

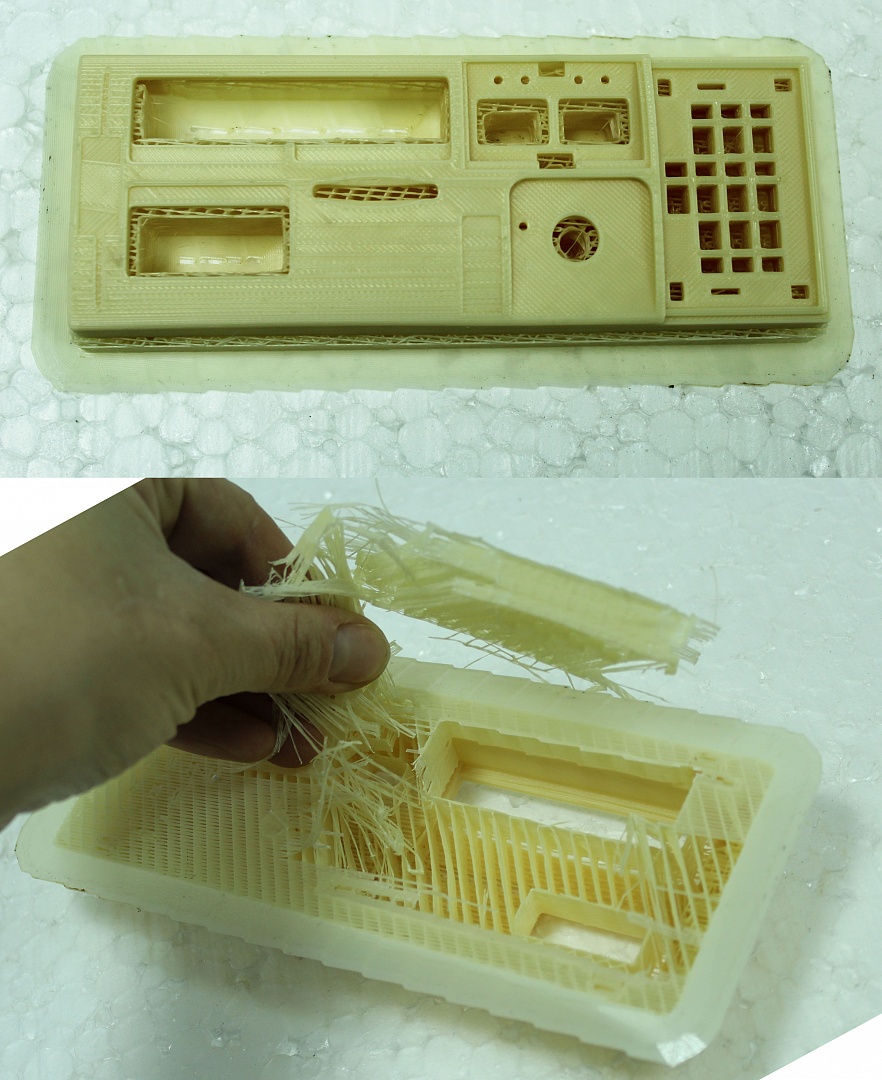

Сложность 3D печати заключается в том, что поддержки с черновой стороны детали удалить практически невозможно, они либо удаляются с кусками детали, либо первые слои детали провисают над поддержками и печатаются не ровно.

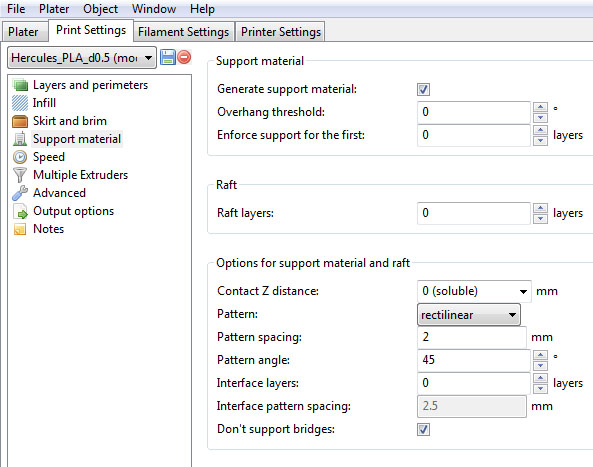

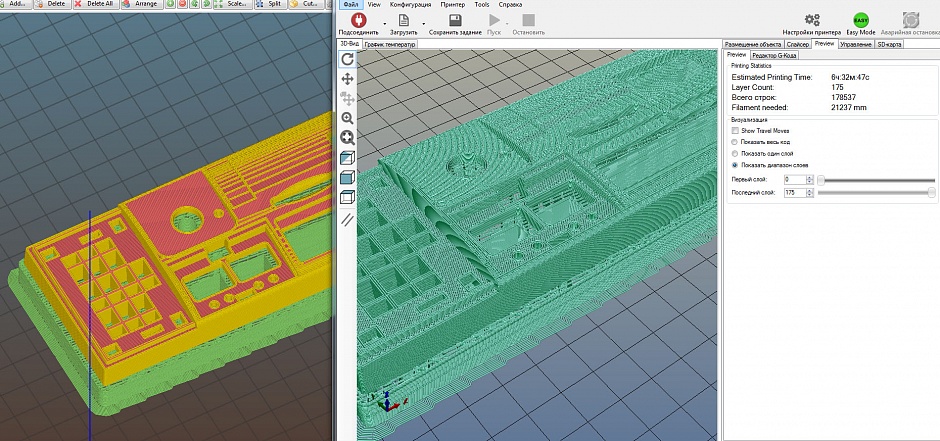

Загружаем деталь в Slic3r.

Располагаем деталь таким образом для того, чтобы верхняя часть панели получилась в хорошем качестве. Также нам важно качество боковых внешних стенок. Внутренняя часть панели — черновая, поэтому выстраиваем поддержки во внутренней части.

Идем в Print settings > Support materials и включаем поддержки.

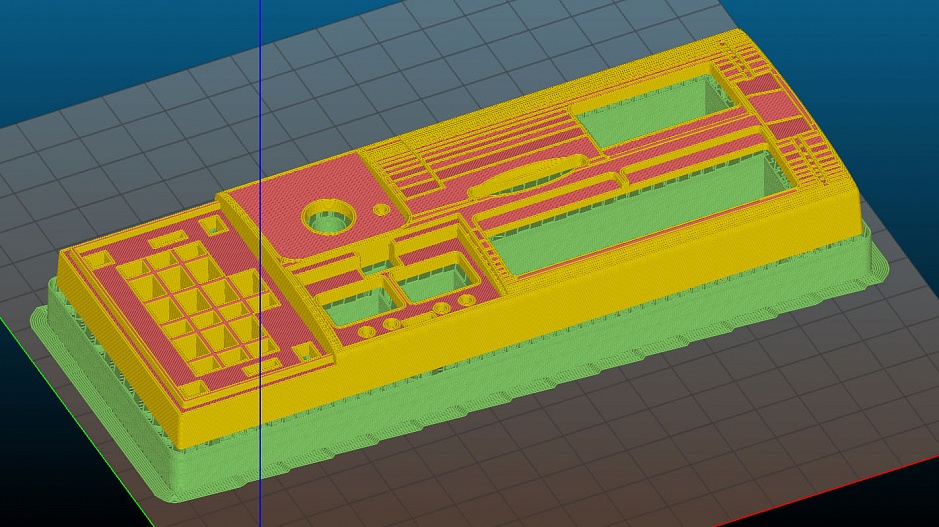

Получается, что вся деталь держится на поддержках, и удалить их будет очень сложно. На фото результат печати нашего заказчика. Именно он подкинул нам эту интересную задачу. Время печати 4,5 часа.

Отделить поддержки удалось с большим трудом плоскогубцами. Внутренняя поверхность в очень плохом качестве, обработать ее невозможно.

Стандартные настройки в данном случае с задачей не справились. Поэтому будем настраивать Slic3r вручную.

Для того, чтобы поддержки легко удалились и внутренняя часть панели получилась в допустимом качестве, нужно изменить некоторые параметры:

Заходим в раздел Support Material

1. Уменьшить ширину экструзии на поддержках. Сетка поддержки будет печататься тонкими нитями, похожими на паутину. Их легко удалить руками и в то же время их прочности вполне хватает, чтобы удержать первые слои детали.

Меняем настройки в Advanced > Extrusion width > Support material–0.35 мм.

2. Для того, чтобы нити первого слоя детали, который будет печататься над поддержкой, не провисли, нам нужно, чтобы сетка поддержки была плотной, т. е. шаг необходимо сделать минимум 1 мм. Этот параметр называется Pattern Spacing. Это расстояние в миллиметрах между нитями поддержки. Если мы укажем там небольшое расстояние, печать поддержек займет очень много времени. Поэтому мы сделаем таким образом: будем печатать поддержку с шагом в 3 мм, а последние 2 слоя поддержки напечатаем с нужным нам шагом в 1 мм, эти слои будут поддерживать первые слои детали и шаг в 1 мм не даст нитям провиснуть. Это существенно сэкономит время. Меняем настройки:

Pattern spacing –3 mm -печатаем поддержку с шагом в 3 мм

Interface layers –2, Interface pattern spacing–1 mm – задаем двум слоям между деталью и поддержкой печатать линии с шагом в 1 мм.

3. Contact Z distance укажем 0. Первый слой детали будет печататься вплотную к поддержке, поэтому он будет ровнее. А уменьшение ширины экструзии позволит нам без проблем удалить поддержку с поверхности детали.

4. Идем в раздел Speed. Для того, чтобы нити поддержки из-за сниженной экструзии не обрывались, снижаем скорость для Support material до 40 мм/с и Interface support material до 30 мм/с.

Скорость для сплошных слоев, тех самых, которые будут печататься поверх поддержки, снижаем до 50%. Делаем это для того, чтобы слои на поддержку легли ровнее и нить не обрывалась.

Speed > Solid Infill – 50%

Сохраняем G-code и печатаем.

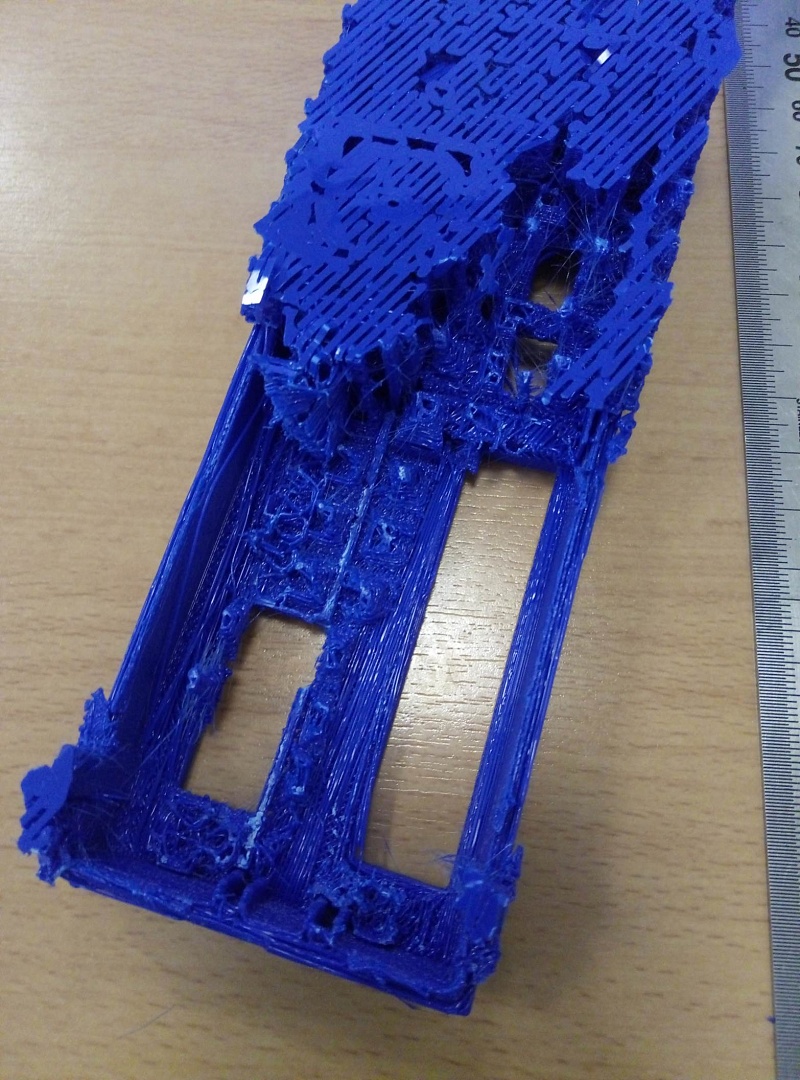

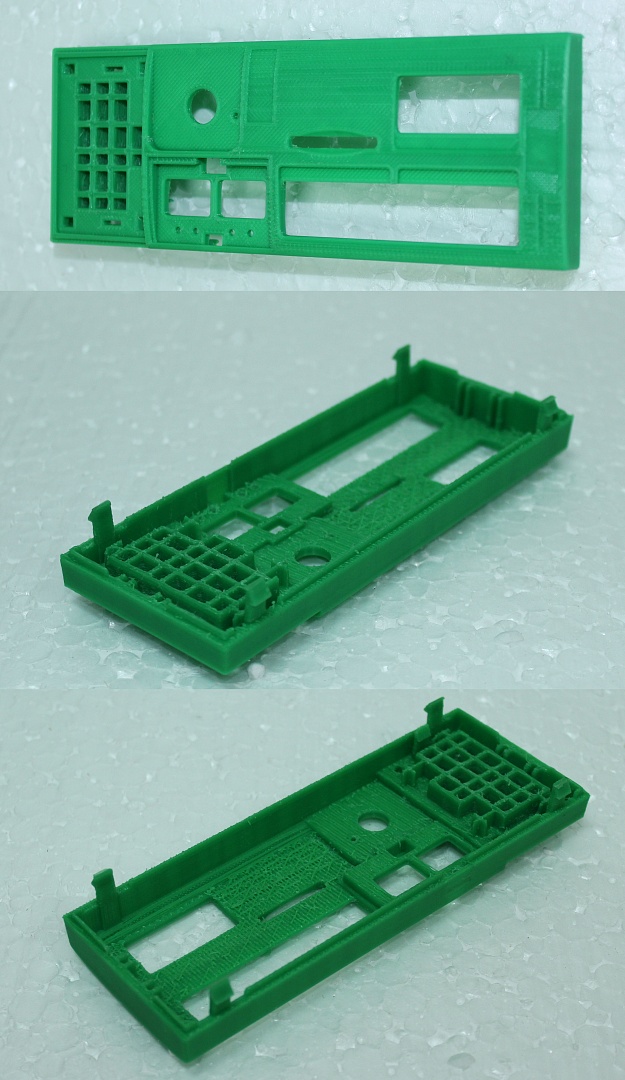

Смотрим результат.

Зеленый PLA Esun и кремовый ABS Esun. Печаталось на Hercules Strong соплом 0,5 мм, высота слоя 0,2 мм. Время печати 6,5 часа PLA и почти 7 часов ABS.

Основная часть поддержки легко отделилась руками, нити двух слоев между деталью и поддержкой мы удалили канцелярским ножом и тонкой плоской отверткой. Поверхности над поддержками получились ровные, без обрывов и провисаний нитей.

Данный метод позволяет печатать сложные детали с большим количеством поддержки. Время печати будет увеличиваться в зависимости от настроек Slic3r-а, которые в свою очередь будут зависеть от сложности детали, типа пластика и желаемого результата. В нашем случае время печати увеличилось почти на 40%.

Как показали эксперименты, ширину экструзии на поддержке возможно уменьшать до 40% от диаметра сопла, чем меньше это значение, тем легче будет отделить поддержку, но тем больше вероятность, что экструзия будет срываться и первые слои детали лягут неровно или не удержатся на поддержке. Также не стоит забывать о физических свойствах пластика: для ABS пластика мы уменьшали скорость печати поддержки до 30 мм/с, иначе экструзия срывалась. PLA пластик хорошо тянется, в отличии от ABS, и печатался на скорости 40мм/с без срывов. Поэтому все перечисленные параметры могут варьироваться в каждом конкретном случае.

Каталог 3D принтеров

Не забывайте подписываться на наш YouTube канал (новые ролики выходят каждую неделю).

Комментарии (26)

GeMir

14.08.2018 13:29Хотелось бы взглянуть на готовую деталь, потому что на последнем фото вид у неё, скажем так, (ещё?) неприглядный.

Silvatis

14.08.2018 13:36две головки и травить в лимонене подложку?

Vcoderlab

14.08.2018 16:44Владельцы двухголовых принтеров, поясните пожалуйста пару моментов про их работу.

У меня принтер одноголовый. И я заметил, что при холостых перемещениях без подъёма сопла оно как бы «чертит» по напечатанному, оставляя черту. Получается, если будет два сопла, второе будет постоянно царапать деталь, норовя её оторвать?

Кроме того, даже при использовании ретракта в сопле остаётся некоторое количество пластика, и этот пластик под действием силы тяжести потихоньку из сопла вытекает. Получается, неактивное сопло будет не только царапать деталь, но и размазывать по ней свой пластик? Да, я знаю, что температура неактивного сопла немного снижается, но это ведь происходит не моментально.

ZUZ

15.08.2018 11:18На все эти вопросы можно получить ответы, если пообщаться с разработчиками вот этого принтера www.cheap3d.ru/shop/3D-printery---1.html в их группе в ВК — там они во всю уже отрабатывают свой вариант видения двухголового принтера. Скоро должен поступить в продажу.

PKav

14.08.2018 13:52+1Говорили, что было критично качество лицевой панели, а в результате получилась лажа — плоскость лицевой панели не строго горизонтальная, поэтому на ней слои получились лесенкой с довольно длинными ступенями.

Правильно тут было поставить деталь вертикально. Тогда лицевая поверхность стала бы боковой, получилась бы очень красивой и без ступеней, а поддержки нужно было бы выковыривать только из отверстий и между защелками, что гораздо проще. Так же это увеличило бы прочность защелок, т.к. они бы изгибались вдоль слоев, а не поперек.

А вообще, такое печатают в два сопла при помощи водорастворимых поддержек.

GoldKeeper

14.08.2018 13:59Необязательно водорастворимых, есть ещё вариант HIPS для поддержек и его растворитель лемонен.

Водорастворимые пластики вроде как стоят подороже и один из таких насколько помню называется PVA.

GoldKeeper

14.08.2018 14:03Ещё для качества верхней панели можно было уменьшить высоту слоя именно верхней части, но на момент написания оригинальной статьи вероятно такого функционала у используемого слайсера скорее всего не было (у последних версий, или по крайней мере Prusa edition — есть).

PKav

14.08.2018 14:07На такой поверхности, как мне кажется, не прокатило бы. Она не плоская, а изогнутая, то есть где-то угол был бы очень близок к горизонту, но не совсем горизонтальным, и именно там была бы ступенька, даже при слое 0,1. А ещё тоньше слой — это неделю печатать и не факт что поможет.

Notzeal

14.08.2018 17:21ой-ей… такие макеты лучше фотополимерами печатать. и качество выше и поддержка легче отделяется.

печатал подобные детали, да, иногда по 20 часов :) но что поделать.

200sx_Pilot

14.08.2018 19:04При печати детали с большим расчётным объёмом поддержки допустимо ли использование «болвана» для заполнения пустого объёма, снижения расхода пластика на поддержки и времени печати?

sim31r

14.08.2018 23:52Если сможете скорректировать G-код и режим работы под взаимодействие с тем принесенным заполнением. Иначе головка в него врежется сразу практически. В принципе задача решаемая, но нужно всё согласовать с точностью до 0.1 мм.

sand77777

15.08.2018 08:40Практически это не возможно. Если высота «болвана» будет 1-1,5 см, то рядом с ним уже ничего не напечатаешь. Сопло приблизится к боку болвана на столько, на сколько позволят габариты головки.

sim31r

15.08.2018 13:27Болван-заполнитель можно добавить после того, как будут напечатанные стенки. Ставим принтер на паузу, отводим головку в координаты 0:0 и добавляем заполнитель в пустую область 3D модели. Далее продолжаем печатать и печать идет поверх того материала, что мы добавили, не провисая. Для плоских поверхностей подойдет, для фигурных, уже сложнее.

Например если печатаем кубик 4*4*4 см, то заполнитель можно сделать в виде кубика с гранью 3.9 см, и верхняя грань пойдет уже по заполнителю, поддержки будут не нужны. Главное добавить его когда модель будет напечатана на высоту 3.9 см, а следующий слой пойдет уже по искусственной плоскости.

sand77777

15.08.2018 14:22Кубик проще с малым % заполнения напечатать.

Приведите в пример модель для которой можно было использовать болвана.

sim31r

16.08.2018 03:11Даже малое заполнение печатается очень долго, причем для кубика пропорционально объему — третьей степени от размера грани куба.

Пример пустотелый кубик. Печатаем полностью кроме последних нескольких слоев, без верхней крышки. Далее пауза, как при замене филамента стандартная, отводим головку в сторону и заполняем кубик каким-то наполнителем, песок, пластиковые гранулы, мелкие опилки, или что-то еще. После этого печатается крышка финальная и она не проваливается, так как держит наполнитель.

Скорость печати, наверное в 20 раз выше, чем при использовании самого слабого заполнения, так как нужно печатать только периметр.

Наполнитель далее можно высыпать через технологические отверстия, можно оставит, смотря какой замысел.

Именно такой вариант и проверить не сложно, эксперимент на пол часа…

sand77777

16.08.2018 09:58Я бы не заморачиваться.

Особого смысла в экономии пластика не вижу — материал не дорогой.

А с экономией времени… Одна из прелестей подобного оборудования в том, что дал задание, процесс пошел и у тебя свободное время на занятие чем-то другим, или просто поспать.

И мне трудно представить модель при печати которой можно получить существенный выигрыш в материале или времени используя болвана.

Пустотелый кубик проще склеить из листов оргстекла, вспененного пластика и других вполне доступных материалов.

Может есть конкретная модель в пример?

Может кто-нибудь использовал такой метод?

Ezhyg

14.08.2018 21:34+1Подкину недовольства:

в хорошем качестве

в очень плохом качестве

в допустимом качестве

Граматнасть и абразаванье!

«Актёр играл в хорошем качестве.»

«Заместитель пришёл на встречу в допустимом качестве.»

«Автор статьи выступил в очень плохом качестве.»

GoldKeeper

А у меня вопрос:

вот оригинальная статья от 24.10.16

3dtoday.ru/blogs/imprinta-engineer/print-complex-parts-of-abs-and-pla-with-plenty-of-support

Ссылок на первоисточник я не вижу, может не внимателен.

Так это копипаста?

Tulov3D

Да верно это старая статья. Наша компания как дистрибьютор завода Imprinta (производитель 3D принтеров Hercules), помогает распространению полезного контента. Все обо всем знают, ссылки на источники не требуются.

Кто-то не читал, ознакомится, возможно будет полезно. 3Dtoday — ресурс специализированный только под 3D. Наша задача популяризировать аддитивные технологии, и показывать людям, что это полезный инструмент для бизнеса и производственных задач.

GoldKeeper

Никакой связи ни через ники или что то ещё не прослеживается.

Это как «широко известен в узком кругу своих знакомых»

Потому и выглядит данная статья что кто-то нашёл старую чужую статью, и решил на ней пропиариться, да ещё и в рекавери моде. Отличается эта копипаста только заменой названий на ссылки на товар в начале статьи и ссылкой на ютуб в конце.

Потому то вопрос и возник.

И первое впечатление что плагиат в чистом виде.

Tulov3D

Вот скажите практический момент вашего комментария на эту тему в чем заключается?

P.S. И представьте если они (Imprinta) нас попросили публиковать данные статьи. Тогда что, идея всемирого заговора рухнула?

GoldKeeper

Практический момент?

В том что хорошим тоном является указывать первоисточник.

Актуальность статьи под сомнением, за 1,5 года много чего уже слуичлось в индустрии 3D печати.

«Качество» получившегося образца на лицо — после такого качества только постаброботка.

Кроме того и так хватает маркетингового булшита.

И бросается в галаза единственная цель статьи впихнуть ссылки на товар чтобы продавать продавать продавать.

Так тем более упомянуть можно было, и дополнить.

Ведь поработать с материалом это же поработать надо, а не CTRL+C CTRL+V

Раз уж это не плагиат а всё же копипаста, даже «попросили» — поздравляю ваша совесть наверное может спать спокойно.

Судя по тону вашего коментария у вас знатно пригорело.

Не стоит приписывать злому умыслу то что объясняется глупостью (с)

Я вот тоже сомневался может есть злой умысел в копипасте статьи, а нет, всё оказалось проще.

Если вы не в курсе то за хорошие статьи с хорошим рейтингом даже авторское вознаграждение получить можно, по крайней мере раньше так было.

holomen

Может быть в этом: